1

INDICE

Introduzione………...4 1 Capitolo 1 1.1 Il cuore artificiale………....5 1.2 THA………....5 1.2.1 Cardiowest………..6 1.2.2 Abiocor………7 1.3 VAD……….. 7 1.4 Le pompe rotanti………9 1.5 Sensori e controllo……….121.5.1 Sensori fisiologici impiantabili………...13

1.5.2 I sensori ingegnerizzati………..19

1.6 Algoritmi di controllo per LVADs………20

2 Capitolo 2 2.1L’applicazione……….. 22 2.21L’architettura di sistema……… ..23 2.2.1 Il modulo impiantato ……… 23 2.2.2 Il modulo esterno………24 3 Capitolo 3 3.1 Descrizione del sensore di pressione adottato……….26

3.2 La procedura di calibrazione………28

2

3.2.1 Il sensore di controllo ……….32

3.3.2 Il regolatore di pressione……….35

3.4 L’Ambiente di acquisizione dati………..36

3.5 La procedura di taratura………...39

3.5.1 L’elaborazione dei dati……….40

4 Capitolo 4 4.1 Sensori P30PCB modificati………..50

4.1 Il Front End analogico ……….50

4.2.1 Il sensore di controllo ………...52

4.3 Il convertitore USB-seriale FT2232H………...54

4.4 Atiny88 e PC in comunicazione………...56.

4.4.1 Il firmware……….58

4.4.2 Le funzioni richiamate nell’interfaccia di acquisizione…………60

4.5 Procedura di calibrazione ed elaborazione dati………...63

5 Capitolo 5 5.1 Design del catetere………..69

5.2 Il mock-up EVE………..72

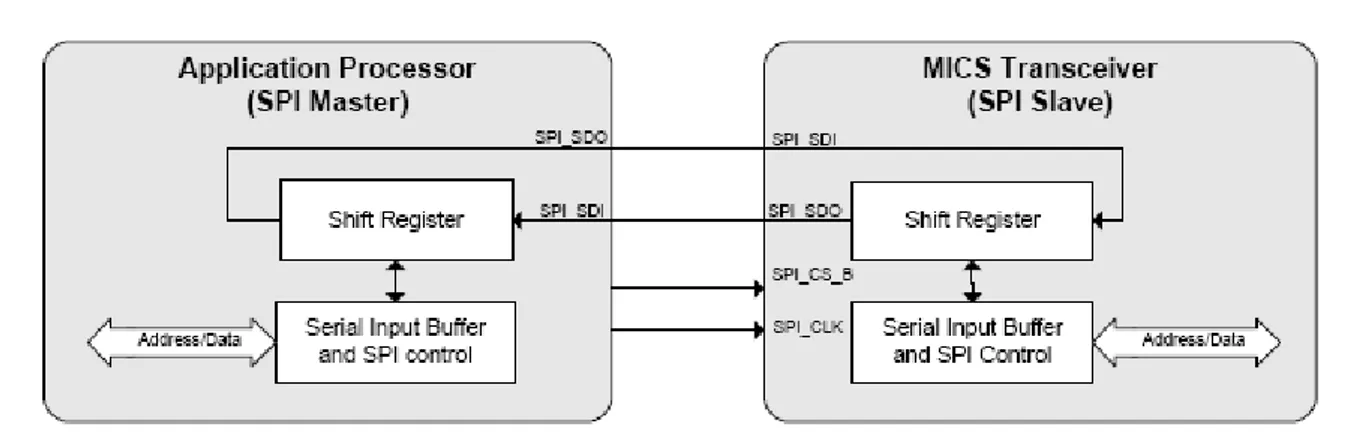

6 Capitolo 6 6.1 Il chip MICS ZL70102………76

6.2 Il sottosistema di wake-up a 2.45 GHz………79

6.2.1 Passi del wake-up con segnale a 2.45 GHz………..80

3 6.3 Il MAC………...82 6.3.1 Il protocollo di comunicazione………..84 6.4 L’interfaccia di applicazione………..84 6.4.1 Scrittura di un byte……….85 6.4.2 Lettura di un byte………..86

6.4.3Lettura e scrittura nel buffer Tx/Rx………86

6.5L’ADK………87

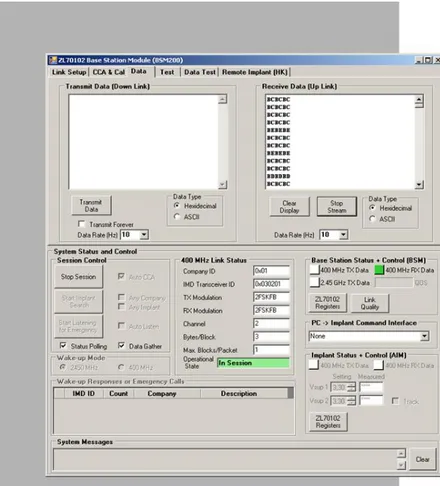

6.5.1 Base Station Module………..87

6.5.2 Application Implant Module……….88

6.6L’Interfacce grafiche………..89

6.7La sostituzione dell’msp430 con il tiny88………..94

6.8Gestione del BSM e dell’IMD per la comunicazione……….97

6.8.1 Il firmware……….98

6.82 I dati ricevuti wireless dal BSM e i parametri del link……….100

7.Capitolo 7 Conclusioni e sviluppi futuri……….105

Appendice………...107.

4

Introduzione

La presente tesi si inserisce nell’ambito del progetto europeo SensorArt. Quest’ultimo prevede la messa a punto di un piattaforma sensoristica impiantabile ed indossabile che grazie alla rilevazione di variabili emodinamiche permetta il controllo fisiologico di un VAD (Ventricular Assistiv Device). Il suddetto controllo deve essere affidato ad un’unità di regolazione che sulla base delle uscite dei sensori e di uno specifico algoritmo di controllo va ad inviare ai motori del VAD gli opportuni riferimenti. In questo scenario il seguente lavoro di tesi si basa sullo studio e sviluppo di un sistema impiantabile di monitoraggio pressorio con trasferimento wireless dei dati verso una base esterna. La prima fase del lavoro, che ha fatto seguito ad una ricerca dello stato dell’arte, ha visto la calibrazione di sensori piezoresistivi da catetere della ditta STMicroelectonics usati come elementi di trasduzione pressoria. A questa prima calibrazione ha fatto seguito una seconda taratura supportata da un nuovo set up sperimentale con lo scopo di testare una nuova serie di sensori modificati dalla stessa ST. Da un confronto tra i risultati di queste due calibrazioni si è potuto riscontrare nella seconda serie di sensori una maggiore stabilità termica e temporale. La seconda fase della tesi ha avuto il suo punto focale nello studio di un sistema di packaging per l’elemento sensorio. Il packaging pensato e commissionato alla ditta Enki s.r.l. va a coincidere con un catetere provvisto di un alloggio sia per il sensore pressorio che per un elemento di rilevazione della grandezza termica per successive manovre di compensazione della lettura pressoria. La terza ed ultima fase del lavoro infine ha visto la messa a punto e validazione di un set up sperimentale per la realizzazione di un’applicazione prototipale di trasferimento wireless del dato pressorio tra due moduli (uno simulante la parte impiantabile l’altro quello esterno). La realizzazione del set up si è avvalsa degli elementi hardware e software di un Application Development Kit (ADK) della ditta Zarlink. L’ADK usato è caratterizzato dalla presenza di due basi contenenti transceiver MICS ZL70102 di cui una simula il funzionamento del modulo esterno al paziente e l’altra il funzionamento di quello impiantato. Il link di comunicazione wireless sviluppato e testato si è avvalso di una modulazione di tipo FSK e dei canali della banda MICS e ISM.

5

Capitolo 1

I sistemi di assistenza cardiaca

1.1 Il cuore artificiale

I dispositivi di assistenza cardiaca si pongono come obiettivo quello di rimpiazzare o assistere un ventricolo non fisiologicamente sano. Se usato come totale rimpiazzo del muscolo cardiaco, il dispositivo è chiamato Total Artificial Heart (TAH); se lo scopo è invece quello di aumentare il funzionamento, compromesso in intensità, durata o qualità, di un ventricolo si parla allora di

Ventricular Assistive Device (VAD). Generalmente questi dispositivi sono visti come dei ponti

impiantati in pazienti in attesa di un trapianto, anche se, ultimamente, la tendenza è di mettere a punto prototipi di assistenza permanente (data la scarsa presenza di donatori e le complicazioni connesse ai trapianti). In ogni caso, la funzione auspicata, è quella di pompare sangue a una velocità che sia compatibile con le richieste del sistema circolatorio del soggetto senza danneggiare la parte figurata del sangue (globuli rossi, leucociti e piastrine) o altri organi.

1.2TAH

Il Total Artificial Heart (fig.1.1) consiste di due pompe: una prende la funzione del ventricolo sinistro nel perfondere la circolazione sistemica, l’altra invece, si fa carico, come il ventricolo destro, di perfondere i polmoni per l’ossigenazione del sangue

6

Figura 1.1: Total Artificial Heart

I principali vantaggi connessi nell’uso di un TAH consistono nel permettere una simultanea assistenza di entrambi i ventricoli e l’adeguatezza per pazienti con patologie quali, aritmie ventricolari, insufficienza aortica, eventi trombotici al ventricolo sinistro, aneurismi calcificati al ventricolo sinistro, menomazioni biventricolari. Ma ancora, il TAH si rivela utile in pazienti non considerati candidabili per trapianti a causa di patologie sistemiche quali tumori cardiaci, amiloidosi, rigetti di passati trapianti, ed altre gravi forme. Attualmente [1] esistono due TAH in uso: Cardiowest ( Syncardia Systems, Inc) e Abiocor (Abiomed,Inc).

1.2.1 Cardiowest

Consiste in una coppia di ventricoli in poliuretano a guida pneumatica. Ciascun ventricolo presenta un sacco per il sangue e uno per l’aria mentre tra questi è presente un diaframma a quattro strati in poliuretano; quando l’aria entra nell’air sac, il diaframma, si espande ed esercita una forza contro il

blood sac simulando la sistole, mentre quando l’aria fuoriesce, il rilassamento del diaframma

permette il riempimento del blood sac simulando così la diastole. L’aria compressa è fornita da una console esterna per mezzo di due porte intratoraciche, una per ciascun ventricolo; la stessa console, consente di regolare la velocità, la durata sistolica e la pressione assicurando un’uscita cardiaca massima di 9 l/min. Sono disponibili anche drivers portatili.

7

1.2.2 Abiocor:

Al pari di Cardiowest, anche Abiocor (fig1.2) è un dispositivo pulsatile. La principale differenza, riguarda il sistema di attuazione che in questo caso non è pneumatico ma elettroidraulico: un sistema fluidico controllato elettronicamente permette il trasferimento di un fluido in avanti e indietro per guidare un albero contro i ventricoli, favorendo così riempimento e svuotamento ciclico degli stessi. L’uscita cardiaca può raggiungere gli 8 l/min con uno stroke volume (quantità di sangue espulsa dal ventricolo in un battito) di 60 ml. La sorgente di energia, consiste in un sistema di trasmissione transcutanea basato su un avvolgimento primario inserito sotto pelle, ed uno secondario esterno. Quest’ultimo riceve energia da una console esterna o da una batteria nella versione portatile del dispositivo.

Figura 1.2: Cardiowest (a sinistra), Abiocor (a destra)

1.3VAD

Come detto in precedenza, dove non sia necessaria l’assistenza o il rimpiazzo di entrambi i ventricoli, è previsto il ricorso a dispositivi di assistenza di singoli ventricoli definiti VADs. Tra questi, si deve fare una distinzione tra RVAD (rigth VAD) e LVAD (left VAD) a seconda che ad essere assistito sia il ventricolo destro o sinistro. Attualmente, circa trenta differenti VADs sono in uso o in fase preclinica e la maggior parte di questi consiste in dispositivi per attesa di ricovero o trapianto [1]; esempi in questo senso sono dati da: Abiomed (supporto breve termine), Thoratec nella versione intracorporea e paracorporea, Novacor LVAD, Heartmate LVAD (fig.1.3).

8

Figura1.3: Heartmate LVAD

Lo scopo rimane quello di pompare sangue a velocità compatibili con le richieste fisiologiche del soggetto senza però sostituire completamente il ventricolo che richiede assistenza. Considerando le alte pressioni in gioco nel ventricolo sinistro, è intuitivo pensare che la grande maggioranza di sistemi di assistenza ventricolare venga, di fatto, a coincidere con LVADs. Questi ultimi possono configurarsi come apico-aortici o atrio-aortici a seconda che si interpongano tra la fine dell’atrio e l’aorta o tra questa e l’apice del ventricolo. Di seguito (fig1.4) è mostrato lo schema idraulico [2] in cui si inserisce un generico LVAD.

9

Figura1.4: schema idraulico VAD

1.4Le pompe rotanti

Le pompe ad attuazione pneumatica o idraulica descritte sopra, e implementate nei primi dispositivi di assistenza cardiaca, presentano una serie di aspetti negativi tra cui: l’ingombro, la necessità di energia pneumatica e console di controllo esterna e la formazione per fatica di cricche sulla parete del diaframma con conseguente nascita di siti favorevoli alla formazione di capsule fibrose e trombi. Tutte queste evidenze sperimentali, che rendono l’uso di questi dispositivi limitato nel tempo e poco affidabile, hanno portato allo sviluppo di pompe rotanti sia centrifughe, che a flusso assiale. Le centrifughe, si articolano in un corpo costituito da bocca di aspirazione, girante, scudo di chiusura della parte idraulica, cassa di chiusura rispetto all’esterno, e sistema di sostentamento a cuscinetti dell’albero motorizzato. Nelle pompe assiali, il movimento del fluido è assicurato da un’elica intubata che lo spinge proprio come fanno quelle marine; sono di solito configurate poi come delle curve per permettere il passaggio dell’albero. I vantaggi tecnici principali associati alle pompe rotanti per applicazioni cardiache sono:

Basso consumo energetico

Package totalmente impiantabile

Progettazione tale da assicurare traiettorie per il sangue che non siano fonte di danneggiamento o ristagno

10

Controllo del flusso tale da garantire pressioni e flussi compatibili con i livelli di attività fisiologica dell’organismo

Impiego di materiali ad alto grado di emocompatibilità al fine di evitare formazione di trombi o capsule fibrose

Sulla base dell’elenco appena sopra esposto, risulta evidente che il modo più ovvio ed intuitivo di sostenere l’albero dell’impeller (ventola) nelle pompe rotanti (fig1.5), non soddisfa le aspettative. Infatti, l’uso di cuscinetti per il sostentamento dell’albero motorizzato, richiede che gli stessi siano lubrificati per ridurre la frizione e quindi isolati dal contatto con il sangue (per il quale il lubrificante sarebbe velenoso) oppure, nel caso in cui si decida di non lubrificarli e isolarli, saranno loro a subire danno meccanico per l’ambiente aggressivo, con conseguenti aspetti nefasti.

Figura 1.5: albero sostenuto da cuscinetti

Un’alternativa a questo inconveniente, consiste nel supportare la ventola in un campo magnetico sfruttando cuscinetti magnetici. Attraverso la levitazione magnetica, questi cuscinetti permettono il sostentamento ed il movimento dell’albero in assenza completa di contatto meccanico; la difficoltà, spesso associata all’assemblaggio di magneti permanenti in questi cuscinetti, costringe al loro uso in

11 modalità attiva (active magnetic bearing); gli elementi base, che definiscono il sistema nel complesso, sono un assemblaggio di elettromagneti, un set di amplificatori di potenza con il ruolo di fornire corrente agli elettromagneti, un’unità di controllo e un sistema di sensori di posizione del rotore (coincidente con l’impeller) collegati all’unità di controllo (fig.1.6).

Figura 1.6: schema concettuale dell’impeller a levitazione magnetica

Il sistema di controllo, per mezzo dei amplificatori di potenza, fa sì che ad elettromagneti opposti arrivino correnti uguali e questo impone, per induzione magnetica, la formazione sugli stessi di uguali polarità, con conseguente generazione di un campo di forze sul rotore tale da tenerlo in posizione centrale. I sensori di posizione informano in tempo reale l’unità di controllo circa la posizione del rotore; nel caso quest’ultimo risulti allontanato dal centro, il riallineamento è permesso inviando agli elettromagneti opposti correnti opportunamente sbilanciate. In conformità a questo scenario dunque, al fine di permettere all’impeller di mantenersi in posizione centrale, è possibile [2] mettere a punto opportuni array di elettromagneti (alimentati da correnti preprogrammate) che evitino traslazione radiale, assiale e momenti intorno agli assi x e y; affinché invece, la ventola ruoti solo intorno all’asse di rivoluzione (asse z) (fig.1.7) è sufficiente l’introduzione di un motore. Quest’ultimo può consistere in un array di magneti permanenti inseriti nella faccia dell’impeller che sta sulle z negative e uno statore trifase implementato in un piano adiacente a questo nel casing della pompa.

12

Figura1.7: impeller con assi coordinati

1.5 Sensori e controllo

In un cuore sano, a seconda dell’attività compiuta dal soggetto e quindi, del livello di ossigenazione di cui i tessuti necessitano, un complesso sistema di regolazione imposta l’opportuno volume di sangue che deve essere eiettato in un battito e lo specifico flow rate. Se per esempio il soggetto è impegnato in una faticoso esercizio fisico, che richiede un alto tasso di scambio di ossigeno si verificherà un aumento dei battiti per minuto, un incremento del volume eiettato in un battito grazie all’aumento della forza di contrazione ventricolare (in accordo alla legge di Frank-Starling), e una seguente diminuzione della resistenza arterovenosa per accomodare l’innalzamento. In base a queste evidenze fisiologiche, affinché un sistema di assistenza cardiaca artificiale, sia effettivamente utile è indispensabile che lo stesso non si limiti a pompare sangue in modo efficiente e non distruttivo, ma sia anche in grado di impostare un opportuno flow rate secondo le richieste del paziente. Nell’ambito del controllo fisiologico che un VAD o un TAH deve implementare è implicitamente indispensabile che siano garantiti dei criteri [3] tra cui:

1. Normale flusso

2. Mantenimento della pressione arteriosa in range fisiologici 3. Evitare congestione polmonare

4. Evitare suzione ventricolo sinistro

Il punto tre implica che la pressione dell’atrio sinistro rimanga sotto un valore limite, mentre il quattro richiede che la pressione di fine diastole del ventricolo sinistro resti sopra una soglia precisa.

13 Oltre a questi criteri d’importanza fondamentale, ve ne sono altri tra cui: mantenimento di flusso positivo della pompa evitando così rigurgito del sangue (se non entro limiti accettabili), robustezza a lungo termine dell’intero sistema.

Nel controllo fisiologico [3] (assicurare un flusso conforme alle richieste) dei VADs, si può ricorrere all’uso di due grandi famiglie di sensori: i sensori fisiologici e quelli ingegnerizzati.

1.5.1 Sensori fisiologici impiantabili

I sensori fisiologici impiantabili, sono strumenti di misura inseriti all’interno del corpo per la rilevazione diretta di variabili cardiovascolari e non solo; le grandezze misurate, risultano essere necessarie in ambiti che possono spaziare da quello diagnostico-preventivo al controllo di dispositivi tra cui VADs. Proprio per quest’ultima applicazione, i sensori di maggiore importanza sono quelli di pressione, di fltow rate, di saturazione di ossigeno e di attività elettrica cardiaca. Molti algoritmi di controllo dell’output della pompa, soprattutto per LVADs, si basano sul monitoraggio della pressione ventricolare sinistra o atriale destra (fig.1.8) realizzato mediante l’inserzione di sensori pressori.

Figura 1.8: relazione tra pressione atriale destra e output cardiaco

Questi ultimi consistono solitamente in cateteri, opportunamente rivestiti, con in punta zone sensibili attive, generalmente piezoresistive (fig.1.9) ma non solo.

14

Figura1.9: Mikro-Tip® trasduttore pressorio cateterale

Tra i sensori di flusso invece, quelli di fatto implementati in VADs consistono nei flowmeter ultrasonici; di fatto preferiti per via dell’assenza di contatto con il sangue (vengono, infatti, montati sulla cannula di uscita del VAD). Il principio di funzionamento, prevede che onde ultrasoniche siano emesse tramite cristalli piezoelettrici da una parete della cannula verso la parete opposta da cui vengono in parte riflesse. Se c’è un fluido in movimento, questo costringerà l’onda riflessa a seguire un percorso differente rispetto all’andata per tornare al ricevitore; il tempo di percorrenza registrato è connesso alla velocità del fluido (fig.1.10).

Figura 1.10: 1.5PSL sonda per aorta ascendente (Transonic System Inc.)

I sensori a saturazione di ossigeno invece, misurano, come detto in dettaglio nell’esempio tre a seguire, il livello di ossigeno nel ventricolo destro risalendo poi con opportuni algoritmi alla stima dell’output cardiaco. Da un punto di vista fisico, consistono in cateteri con montati in zona distale

15 LEDs e fotodetectors. I sensori infine, per il rilevamento dell’ECG cardiaco sono più propriamente definiti ILR (Implantable Loop Recorder); questi ultimi, utilizzati largamente in ambito diagnostico per il monitoraggio delle aritmie, si dimostrano molto più performanti dei convenzionali sistemi di rilevazione elettrica (Holter, ECG etc..) grazie all’uso di elettrodi interni che assicurano una qualità, in termini di risoluzione spazio-temporale, del segnale superiore. Reveal (Medtronic, Minneapolis, Mn) (fig.1.11) è un tipico ILR in grado di sentire e registrare sequenziali complessi QRS e, processando le serie derivate degli intervalli R-R, identificare irregolarità nel ritmo cardiaco.

Figura 1.11: Reveal DX (Medtronic, Minneapolis)

Nel momento in cui si verifica un episodio di aritmia, avvertito dal paziente, lo stesso va a deporre sopra la zona di impianto del dispositivo un attivatore, schiacciando il quale, si attiva la fase di registrazione. Oltre a questa tipologia di ILR, ad attivazione manuale, esistono versioni a registrazione automatica: rappresentativo in questo senso è l’SJM Confirm™ (St. Jude Medical) ad attivazione sia automatica che manuale. Entrambi questi due modelli, di piccole dimensioni, vengono inseriti per mezzo di incisioni a livello del petto evitando, grazie ad elettrodi sottocutanei, la necessità di sistemi di cateterismo transvenosi. I primi modelli di ILR apparsi sul mercato presentando bassa robustezza verso episodi di interferenza, tra cui quella elettromiografia, nonché bassa sensitività per le onde R , si rendevano spesso inclini all’undersensing di normali QRS o all’oversensing di larghe onde T con il risultato di falsi positivi rilevati; le versioni di ultima generazione invece, di cui Reveal e SJM Confirm™ fanno parte, forti di miglioramenti sia in nuovi criteri di sensing (usando R-wave thresholds adattive) che in tecniche di reiezione del disturbo hanno permesso una riduzione di detenzioni inappropriate del 85% [8].

16 Di seguito si riportano alcuni esempi che si pongono come esperienze applicative di alcuni dei sensori fisiologici di cui si è parlato.

Esempio 1

Dispositivo [4] consistente in un IHM-0 (implantable hemodynamic monitor, modello 10343 Medtronic, INc.) associato ad un catetere trans venoso per il ventricolo destro (modello 6231 Medtronic, Inc.). Il catetere presenta una zona di sensing combinata per la valutazione della saturazione venosa di ossigeno e della pressione nel ventricolo destro (fig.1.12).

Figura1.12: struttura dell’RV catetere usato nell’IHM-0

Il dispositivo è, nella sua interezza, anche in grado di stimare la frequenza cardiaca dalla rilevazione dell’attività elettrica ventricolare. L’IHM (sia in questo caso che in prototipi successivi sviluppati dalla stessa casa) contiene una random access memory per il salvataggio continuo dei dati emodinamici. Una versione alternativa proposta dalla stessa Medtronic prevede l’uso di un’IHM-1 (modello 10440) connesso ad un catetere RV (modello 4328) per il sensing pressorio assoluto e ad un catetere (modello 4327A) sempre RV, con sensore per misure di saturazione di ossigeno. Quest’ultimo dispositivo richiede anche la presenza di un elemento esterno per la rilevazione della pressione atmosferica in modo da consentire, con il processing dei dati, la correzione delle misure interne (fig.1.13).

17

Figura1.13: immagine del dispositivo IHM-1

Esempio 2

Un ulteriore [5] caso riguarda un dispositivo impiantabile permanentemente per la rilevazione diretta della pressione atriale sinistra (cui spesso si arriva tramite misure di RVP o PAP essendo questi ambienti ad alto flusso più indulgenti per l’incapsulazione fibrosa del catetere). La parte sensoria dell’assetto consiste in un catetere, terminante a livello distale in un modulo ermeticamente sigillato per la rilevazione pressoria integrato ad una circuiteria di condizionamento del segnale. Anche in questo caso, la LAP ( left ventricular pressure), viene valutata sottraendo l’informazione assoluta sentita dal sensore impiantato, dalla pressione atmosferica valutata esternamente. Il catetere, tramite un’entrata dalla vena femorale, viene posto in situ passando attraverso il setto atriale cui è ancorato tramite agganci realizzati in materiale superelastico (fig.1.14).

18

Esempio 3

L’ultimo esempio [6], riguarda invece l’implementazione di un IHM (Medtronic, Inc.) per la registrazione dell’output cardiaco tramite l’uso di sensori di saturazione d’ossigeno. Il sistema viene a coincidere con un catetere che, in zona distale, presenta due LEDs ed un fotodiodo; l’ampiezza dunque della luce riflessa e percepita dal fotodiodo, viene convertita in intervalli di tempo che sono inversamente proporzionali alla concentrazione di ossiemoglobina. Il catetere è opportunamente collegato ad un modulo di memorizzazione dati posto sotto la clavicola. Le misure acquisite, insieme alla registrazione del livello d’ossigenazione del sangue arterioso (tramite piccola cateterizzazione femorale o brachiale), vengono inviate via link telemetrico ad una card esterna; questa infine, insieme alla stima di assimilazione di ossigeno valutata respiro dopo respiro con opportuni dispositivi , determina l’uscita cardiaca applicando la legge di Fick. Quest’ultima, si basa sul presupposto che la quantità di una data sostanza sottratta al sangue nell’unità di tempo da un organo o l’intero corpo, sia uguale alla differenza di concentrazione artero venosa della stessa moltiplicata per la gittata cardiaca (fig.1.15).

Fig1.15: espressione analitica della legge di Fick

Tutti i sensori di cui si è parlato, nonostante restituiscano, come già detto, in modo diretto, variabili fondamentali in quasi tutti gli algoritmi di controllo, non vengono quasi mai impiegati perché complicati e scarsamente robusti in applicazioni lungo termine. Il principale fattore limitante va riscontrato nel loro diretto contatto con il sangue, che di conseguenza pone il problema del

19 packaging. Con il termine [7] packaging si intende il montaggio del sensore (quasi sempre consistente in strutture microfabbricate in silicio) in uno specifico housing, il design dell’housing, la connessione dei cablaggi elettrici, e la protezione contro le influenze esterne. Le principali specifiche funzionali relative al packaging possono essere riassunte in:

Sigillamento

Resistenza alla corrosione (elevata nel distretto circolatorio)

Bio ed emocompatibilità dei materiali

Shape (le forme non devono presentare spigolature che causerebbero danneggiamento delle parti corpuscolate del sangue)

Dimensioni

I primi tre punti sono strettamente relazionati alla scelta dei materiali; quelli solitamente più usati, sono le ceramiche, il vetro e molti polimeri impermeabili tra l’altro, ai vapori d’acqua che sono i principali responsabili di corrosione o influenza con parti elettriche. Quest’ultime poi è fondamentale che siano opportunamente isolate considerando che anche una corrente di appena 50µA a 50Hz è capace di indurre fibrillazioni nel muscolo cardiaco. I materiali scelti infine, devono anche essere antitrombogenici ossia, devono evitare depositi di fibrina o piastrine sul sensore ed essere facilmente lavorabili in forme dimensionalmente scalabili.

1.5.2 I sensori ingegnerizzati

La difficoltà di ottenere, con i materiali oggi in uso, quanto appena esposto nel precedente paragrafo ha portato allo sforzo di ottenere informazioni sulle variabili vascolari sfruttando le variabili elettriche della pompa. Il raggiungimento di ciò, è possibile, attraverso sensori affidabili che non sono in contatto con il sangue e, l’applicazione di specifiche relazioni statiche e/o dinamiche che permettono di recuperare da misure di corrente, velocità, o potenza della pompa le caratteristiche idrauliche della stessa, tra cui pressione di entrata e flusso. Le forme analitiche delle relazioni che legano i parametri elettrici a quelli idraulici sono note e i coefficienti vengono tarati tramite prove sperimentali. È fondamentale che, affinché queste relazioni siano stabili e veritiere, si tenga conto di parametri, come la viscosità o la frizione, al variare dei quali le grandezze idrauliche della pompa variano. Un esempio pratico di applicazione dei sensori ingegnerizzati si può costruire sfruttando

20 l’impeller descritto nei precedenti paragrafi; la presenza di una certa pressione (grandezza ricercata per il controllo) all’entrata della pompa causerà una deviazione della stessa dalla posizione centrale in cui è mantenuta dagli specifici array di elettromagneti. Valutando dunque la corrente necessaria per il centraggio è possibile risalire alla misura della pressione. Se invece la variabile di interesse per il controllo, fosse il flow rate, sarebbe sufficiente, noto il volume eiettato ad ogni giro, misurare la velocità di rotazione dell’impeller; a questo fine vengono in aiuto vari metodi tra cui l’uso di sensori a effetto hall o anche il conteggio delle attivazioni di una fase del motore nell’unità di tempo. Anche con l’uso di sensori ingegnerizzati, l’algoritmo di controllo che si decide di implementare rimane lo stesso. Ciò che muta, di fatto, rispetto al caso dei fisiologici, è l’hardware che va a coincidere con una fusione tra sensori e attuatori (fig.1.16).

Figura1.16: l’architettura del feedback con sensori fisiologici (alto) ed ingegnerizzati (basso)

1.6 Algoritmi di controllo per LVADs

I principali algoritmi di controllo fisiologico di pompe rotanti per assistenza ventricolare sinistra possono, di fatto, essere raggruppati in tre principali famiglie: single objective control, multi-objective control, e hierarchy type control. La prima tipologia impone che si regoli la velocità di rotazione della pompa (e quindi l’opportuna corrente da inviare al motore) in modo da soddisfare un solo task. Questo potrebbe consistere nel restituire un flusso direttamente proporzionale alla

21 pressione misurata all’entrata della pompa (assicurando i criteri fisiologici fondamentali) oppure nel solo evitare lo stato di suzione. In quest’ ultimo caso la pompa sarebbe guidata alla massima velocità che non causa suzione monitorabile ricorrendo alla misura di varie variabili (suction limit control). Il multi-objective control invece è un algoritmo di controllo basato sul minimizzare simultaneamente una funzione contenente più variabili; proprio il poter gestire più grandezze settando l’uscita lo rende più performante rispetto al single-objective. Il paradigma di controllo gerarchico prevede infine la presenza di più livelli di controllo dove quelli a più alta priorità (single o multi-objective) mandano opportune direttive a quelli a più bassa priorità.

22

Capitolo 2

Il trasduttore pressorio da catetere con trasferimento

wireless dei dati

2.1 L‟applicazione

Il seguente lavoro di tesi si inserisce all’interno del progetto europeo SensorArt. quest’ultimo prevede la messa a punto di una piattaforma sensoristica che tramite il monitoraggio in tempo reale di variabili emodinamiche consenta il controllo fisiologico di un VAD per mezzo di un’unità di autoregolazione. Oltre ai sensori fisiologici la regolazione del VAD è garantita anche da un complesso di sensori ingegnerizzati facenti parte della sua stessa architettura. La piattaforma sensoristica si articola su sensori indossabili ed impiantabili (fig 2.1).

Figura2.1: schema rappresentativo dell’applicazione

In questo scenario la seguente tesi ha lo scopo di studiare e sviluppare un sistema di trasduzione pressoria cateterale impiantabile con trasferimento wireless delle misure. Lo stesso sistema può tuttavia anche svincolarsi dal progetto descritto, offrendo un potenziale strumento di monitoraggio della pressione sanguigna utile in tutte quelle situazione che richiedono rilevazione prolungata nel tempo.

23

2.2 L‟architettura di sistema

Il sistema di trasduzione pressoria pensato in questa tesi è caratterizzato dalla possibilità di trasferire le misure effettuate in modo wireless verso l’esterno; al fine di evitare tutte le problematiche connesse alla presenza di cablaggi. Una delle complicazioni più frequenti negli impianti di VAD è proprio rappresentata dall’insorgere di infezioni dovute alla connessione percutanea L’architettura proposta si articola quindi sulla presenza di un modulo esterno ed uno impiantabile (fig.2.2).

Figura 2.2: rappresentazione schematica del sistema

2.2.1 Il modulo impiantato

La parte impiantata del sistema si articola rispettivamente nei seguenti sottomoduli: elemento di trasduzione pressoria, front end analogico, microcontrollore e tranceiver (fig.2.3).

24 L’elemento di trasduzione coincide con il sensore cateterale P30PCB di STMicroelectronics. Il P30PCB è un MEMS piezoresistivo pensato per poter essere inserito in cateteri. Nello specifico caso sarà inserito in punta ad un catetere realizzato con la collaborazione della ditta Enki s.r.l.. I sensori P30PCB sono stati forniti come campioni da testing dalla stessa STMicroelectronics e per questo è stato necessario procedere ad un processo di calibrazione per la determinazione della loro caratteristica di trasferimento. Il segnale in tensione acquisito dal sensore viene quindi convogliato verso un front-end analogico. Quest’ultimo è un circuito di condizionamento del segnale logisticamente pensato per essere inserito in una tasca sottocutanea che ha lo scopo di amplificare il segnale ed attenuare il rumore. Il front-end che è lo stesso utilizzato nel processo di taratura si compone di un primo stadio amplificativo seguito da un filtraggio passivo passa basso (utile per la rimozione delle componenti di rumore su alta frequenza) e da un secondo ed ultimo stadio amplificativo. Il segnale analogico una volta condizionato deve essere digitalizzato e proiettato verso il tranceiver. La digitalizzazione ed un’eventuale futura elaborazione è affidata al microcontrollore ATtiny88 di Atmel. La scelta di questo microcontrollore con architettura ad 8 bits è supportata da esigenze di minimizzazione dello spazio e dei consumi che l’ATtiny88 è in grado di soddisfare. L’ultimo sottomodulo su cui poggia la parte impiantata è rappresentato dal chip MICS (Medical Implant Communication Service) per la comunicazione wireless dei dati. Il chip MICS scelto è lo ZL70102 di Zarlink; lo ZL70102 è un chip che con certe variazioni circuitali può essere adattato a moduli interni ed esterni che hanno esigenze dimensionali e di consumo differenti. Quello per la parte impiantata dispone di uno stato di sleep ultra low power da cui può essere svegliato grazie all’arrivo di un segnale su banda 2.45GHz inviato dalla parte esterna. L’interfaccia che permette all’Atiny88 di dialogare con lo ZL70102 è il bus SPI. Come già accennato la parte sensoriale è incapsulata all’interno di un catetere che oltre al sensore pressorio andrà ad ospitare in un secondo alloggio un elemento di misura termica per la compensazione in temperatura delle uscite del P30PCB. Per la parte sottocutanea invece si pone come necessario un rivestimento che oltre ad isolare tutti gli elementi circuitali eviti risposte infiammatorie o di rigetto da parte dell’organismo. Per quest’ultimo aspetto è stata valutata a livello teorico la fattibilità di un silicone medico (MED-4211P Nusil) e del parylene che dovranno essere testati negli sviluppi futuri di questo lavoro.

2.2.2 Il modulo esterno

La parte di ricezione esterna del sistema si articola in un secondo chip ZL70102, opportunamente pensato come chip esterno con la funzione di comunicare wireless con il corrispondente impiantato

25 ed acquisire i dati dallo stesso. Lo ZL70102 esterno si andrà quindi ad interfacciare ad un secondo microcontrollore e da questo al pc per mezzo di adattatori di bus seriali con il bus USB del computer (fig.2.4).

Figura 2.4: schema a blocchi del modulo esterno

Nello specifico, per ragioni di testing prototipale il modulo esterno va a coincidere con una board della ditta Zarlink dove lo ZL70102 è interfacciato al microcontrollore msp430 (Texas Instruments). Sul pc invece, ci si avvale di una GUI (Graphical User Interface) fornita dalla stessa Zarlink per la gestione del modulo esterno. Tutto quanto appena detto verrà decritto in maniera dettagliata nei successivi capitoli.

26

Capitolo 3

Taratura del trasduttore pressorio

3.1 Descrizione del sensore di pressione adottato

I sensori di pressione sottoposti a taratura sono rispettivamente il P30PCB e l’LPS001SP, entrambi prodotti da STMicroelectronics (fig.3.1)., Entrambi vanno a coincidere con un trasduttore pressorio assoluto; la parte sensibile attiva, consiste in una tecnologia piezoresistiva ossia in un elemento, la cui resistività e quindi resistenza variano in presenza di una pressione diversa da zero

Figura 3 .1: P30PCB (sinistra) LPS001SP(destra)

La struttura fisica, è in tutti e due i casi data da una membrana sospesa, integrata all’interno di un substrato di silicio monocristallino; il tutto è lavorato secondo un processo sviluppato dalla ST. Proprio quest’ultimo processo di fabbricazione sembra essere in grado, rispetto alle tradizionali tecniche, di mettere a punto sottilissime membrane chiuse su cavità d’aria controllate in dimensione e pressione, in blocchi monolitici di silicio (fig3.2).

27 La rottura delle membrane è evitata grazie a degli stoppers meccanici; quest’ultimi sono micro fabbricati in un assemblaggio integrato durante la realizzazione della membrane stesse. L’elemento che differenzia i due modelli è rappresentato dal package; mentre il P30PCB presenta una forma rettangolare ed è privo di rivestimento, l’LPS001SP ha un design quadrato ed è inserito all’interno di un involucro plastico. Quest’ultimo infine, è opportunamente forato al fine di permettere alla pressione esterna di raggiungere l’elemento sensibile. Quando la membrana si deflette, la piezoresistenza converte la deformazione meccanica indotta dalla pressione in variazione di resistenza; quest’ultima poi, viene convertita in una variazione di tensione per mezzo di un ponte di Wheatstone integrato. Nelle tabelle 3.1 e 3.2 che seguono sono riportate le principali caratteristiche elettriche di entrambi i modelli.

Tabella 3.1:caratteristiche elettriche P30PCB

28

Tabella 3.2:caratteristiche elettriche LPS001SP

3.2 La procedura di calibrazione

Per poter effettuare la taratura dei sensori P30PCB è stato anzitutto necessario pensare alla realizzazione di un opportuno front end. Quest’ultimo non è altro che un circuito analogico di condizionamento del segnale con lo scopo di aumentare l’uscita del sensore ed attenuare il rumore di fondo. Parallelamente alla messa a punto del front end si è pensato alla scelta dell’integrato CC2430 (Texas Instruments) come elemento di conversione digitale dei dati e trasmissione degli stessi verso il computer tramite una trasmissione seriale asincrona. L’interfacciamento della UART del CC2430 con il bus USB del pc è stato garantito dalla presenza del chip RS232R (FTDI). Su pc un’interfaccia implementata in ambiente LabView ha permesso la gestione dell’RS232 ed il salvataggio dei dati grezzi in files di estensione .lvm per successiva loro elaborazione in ambiente Matlab.

29

Figura 3 .3: rappresentazione schematica dei componenti usati nella calibrazione

3.3 Front End analogico

Entrambi i sensori, vengono interfacciati in modo diretto con un front end analogico che ha come principale obiettivo l’amplificazione del segnale ed il filtraggio della componente di rumore. Il front end prevede un primo stadio di amplificazione realizzato con l’amplificatore da strumentazione single-ended AD623 (Analog Device) (fig 3.4) a cui viene collegato il sensore.

Figura 3.4: schematico elettrico (sinistra) e immagine reale (destra) dell’AD623

L’AD623 è seguito quindi da un filtro passa basso fisicamente coincidente con una squadra RC dove, il resistore ha una resistenza pari a 820KΩ e il capacitore una capacità di 10nF; ne consegue dunque, una frequenza di taglio pari a 19,41Hz. In una prima configurazione del front end, l’uscita

30 del passa basso viene collegata poi ad un amplificatore operazionale LMC6482 (National Semiconductor) usato nella forma di buffer quindi, con l’unico scopo di disaccoppiare; dei due op-Amp che definiscono l’LMC6482 (fig.3.5), è di fatto utilizzato solo il B con l’ingresso invertente connesso all’uscita e quello non invertente all’uscita del filtro.

Figura 3.5: schematico elettrico (sinistra) e immagine reale (destra) dell’LMC6482

In una seconda ed ultima configurazione invece, l’LMC6482 viene sfruttato come elemento amplificante e per questo, modificato a livello del contatto invertente con l’inserimento di due resistori serie; quello che si ottiene di fatto con questa modifica, è un amplificatore operazionale single ended non invertente. La ragione che giustifica il passaggio a questa seconda configurazione, risiede nella necessità di sopperire l’amplificazione, al fine di massimizzare il rapporto segnale rumore tramite l’interposizione del filtraggio del rumore. Il guadagno scelto è pari a 34.6 di cui circa 10, sono veicolati dall’AD623 e circa3 dall’LMC6482 come è possibile notare nel seguente schematico elettrico del front end.

31 Considerando quindi che la formula empirica del guadagno dell’AD623 è:

1+100/Rg2

e quella dell’LMC6482 (in montaggio di amplificatore non invertente) è: 1+Rg2/Rg1

si è scelto un Rg1 pari a 2,7 KΩ e un Rg2 di 10KΩ. Anche se, da calcolo teorico questi resistori restituiscono un guadagno complessivo proprio pari a 37 per ragioni legate a tolleranze e perdite, il valore è confermato sperimentalmente con prove ad oscilloscopio a 34.6. Il valore di 34.6 è, considerate le tensioni di uscita non amplificate dei sensori ST e la tensione di alimentazione, il più alto permesso senza che si vada in saturazione. L’intera struttura, composta dagli stessi elementi, viene ripetuta per gestire il segnale in tensione in uscita da un sensore pressorio di controllo (MPX5050GP). L’unica differenza in questo caso, riguarda l’LMC6482 che persiste come buffer ed un guadagno unitario al primo stadio amplificativo (AD623). Il guadagno unitario per l’ MPX5050GP, è spiegato dal fatto che quest’ultimo, con la propria uscita non amplificata, copre per intero la dinamica; quindi anche con guadagni molto piccoli e per basse pressioni causerebbe subito uno stato saturato (fig 3.6).

32 La sorgente di alimentazione è data da una batteria a 9Volt mentre la tensione di alimentazione, definita a 3.3Volt, è assicurata a tutti gli elementi attivi del front end per mezzo di un regolatore di tensione LE33CZ (STM) (fig 3.7).

Figura 3.7: immagine reale del regolatore LE33CZ (STMicroelectronics)

Quest’ultimo, è un regolatore caratterizzato da una caduta di tensione molto piccola (pari a 0.2Volt) e questo, insieme ad una bassa corrente di quiescenza, lo rende particolarmente adatto nelle applicazioni a basso consumo e nei sistemi alimentati da batterie; nella specifica applicazione sarebbe per esempio, in grado di assicurare i 3.3Volt necessari, anche se nella pila ne rimanessero 3.5Volt. La scelta di ricorrere ad una fonte di alimentazione a batteria , piuttosto che, sfruttare quella del PC veicolata dall’FTDI, sta nel voler evitare le interferenze ed il rumore possibili nell’alimentazione da rete ottenuta tramite la porta USB.

3.3.1 Il sensore di controllo

In una procedura di calibrazione è necessario fornire allo strumento da tarare ingressi noti con il fine poi, una volta registrate le uscite, di ricavarne la caratteristica di ingresso-uscita. Sulla base di quanto appena detto, per controllare l’ingresso si è ricorso all’utilizzo del sensore pressorio MPX5050GP (Freescale) (fig. 3.8).

Figura 3.8: immagine del sensore pressorio MPX5050GP (Freescale)

33 Quest’ultimo infatti, caratterizzato da una curva di trasferimento nota (fig.3.9), permette, monitorando la tensione di uscita (Vout) durante l’atto di variazione del mezzo pressorio, di impostare la pressione desiderata e imporla quindi come ingresso al componente da tarare.

Figura3.9: curva di trasferimento del sensore MPX5050GP (Freescale)

L’MPX5050GP è un sensore di pressione differenziale, a tecnologia piezoresistiva con una compensazione termica sul range -40⁰C 125⁰C e un intervallo di misura che va da 0KPa a 50KPa; a quest’ultimo poi corrisponde un’ uscita analogica che va da 0.2V a 4.7V. Nella tabella 3.3 a seguire ne sono riportate le principali caratteristiche operative.

34

35

3.3.2 Il regolatore di pressione

Il mezzo pressorio sfruttato nell’operazione di taratura è dato da aria compressa. Quest’ultima, erogata da un rubinetto settato per emettere 0.5bar, viene convogliata prima, verso un regolatore di pressione di marca Norgen (modello 11-818-999) (fig.3.10), e da questo, sui sensori (ST e Freescale) (fig 3.11) per mezzo di una camera a tenuta pressoria rappresentata nell’immagine 3.12.

Figura 3.10: immagine del regolatore di pressione 11-818-999 (Norgen)

36 Il regolatore di pressione, ha lo scopo di variare con sufficiente risoluzione, la pressione nel range di lavoro previsto per esso; l’esemplare usato in questa tesi, è comandato meccanicamente per mezzo di una manopola. L’intervallo di ingresso gestibile va da 0.02 bar a 0.5bar, la risoluzione è di 0.01bar mentre la massima pressione in ingresso permessa è di 8bar. Di seguito viene fornita un’immagine dell’intero apparato allestito per la calibrazione (fig.3.12).

regolatore camera

Front End sensori

Figura 3.12:immagine di insieme dell’apparato di calibrazione

3.4 L‟ambiente di acquisizione dati

Le uscite del sensore ST sotto taratura, e del sensore di controllo, dopo essere state opportunamente filtrate ed amplificate nel front end vengono convogliate verso microcontrollore sistema integrato CC2430 (Texas Instruments), comprendente microcontrollore e tranceiver zigbee. La connessione che si crea, è di fatto tra le uscite degli LMC6482 e due canali della periferica di conversione analogico-digitale del CC2430 (le uscite infatti essendo analogiche come prima cosa devono essere convertite in valori digitali); la conversione viene effettuata su 12bit e con una tensione di riferimento per l’ADC del CC2430 pari alla tensione di alimentazione. I valori convertiti (con una cadenza sequenziale), che si vengono a trovare nei registri di lavoro dell’ADC, vengono quindi inviati al registro di lavoro della periferica UART per impostare una modalità di comunicazione seriale asincrona; la comunicazione seriale è realizzata settando un BaudRate di 57600bps. I canali

37 sfruttati per la comunicazione seriale, vengono quindi collegati ad un FT232R (FTDI) (fig.3.13) a sua volta collegata al pc per mezzo della porta USB.

Figura 3.13: immagine dell’interfaccia seriale-USB FT232RQ (FTDI)

Figura 3.14: immagine dell’interfaccia seriale-USB FT232RQ (FTDI)

L’FTDI (Future Technology Device International Ltd.) FT232R qui usata, ha la generica funzione di fare da interfaccia tra la porta seriale asincrona del microcontrollore e la porta USB del pc. Nella figura che segue (fig.3.15), è proposto uno schema concettuale degli elementi presenti sul chip integrato dell’FT232R.

38

Figura 3.15: schema a blocchi degli elementi costitutivi dell’ FT232RQ (FTDI)

Una volta su pc, i dati vengono visualizzati per mezzo di interfacce grafiche sviluppate in ambiente LabView. Nello specifico, sono state utilizzate due interfacce (fig.3.16): una prima, opportunamente pensata per visualizzare l’uscita (convertita in pressione in ambiente LabView) del sensore di controllo ed impostare così l’ingresso desiderato, manovrando nel frattempo il regolatore di pressione, una seconda invece, per visualizzare e registrare (in modo sequenziale) su files.lvm, le uscite del sensore ST e dell’MPX5050GP .

39

Figura 3.16: interfacce grafiche di acquisizione e visualizzazione in ambiente LabView

La frequenza di campionamento dei dati, impostata sempre via LabView, è di 25Hz.

3.5 La procedura di taratura

Sono stati sottoposti a taratura due esponenti della famiglia P30PCB, in seguito rinominati rispettivamente sensori 04 e 05, e, due esponenti della famiglia LPS001SP, rinominati in seguito sensore A e B. A ciascun sensore, vengono forniti cinque ingressi pressori noti pari rispettivamente a 8KPa 16KPa 24KPa 32KPa e 35KPa. La scelta di 35KPa come fondo scala è idonea all’applicazione cui il sensore è destinato in questa tesi; dovrà, infatti, monitorare la pressione diasto-sistolica ventricolare sinistra che, anche in casi gravi, non supererebbe mai i 262.5mmHg assicurati da 35KPa. Per ogni ingresso fornito, si acquisiscono sia per il sensore sotto taratura che per il controllo 1500 campioni. Tutti gli ingressi pressori vengono forniti sequenzialmente in senso crescente e decrescente per tre cicli di lavoro. Per testare il comportamento del sensore al variare della temperatura dell’ambiente circostante, si allestiscono ulteriori prove. Quest’ultime, vengono condotte all’interno di una cappa al fine di circoscrivere un minimo l’ambiente; sempre all’interno

40 della cappa, la temperatura viene fatta variare da 26 ⁰C a 40 ⁰C per mezzo di una lampada e registrata, insieme al valore di umidità, tramite un termoidrometro. Nell’ambito delle prove termiche, viene sottoposto a valutazione solo un esponente di entrambi i modelli ST; per ciascun esponente dunque, vengono fatte acquisizioni al variare della temperatura per gli ingressi 8KPa 24KPa e 32KPa. Alle prove termiche, fa seguito una campagna di prove volte a testare la stabilità dei sensori nel tempo; per queste prove, viene valutato un esponente della famiglia P30PCB e due della LPS001SP a cui vengono forniti rispettivamente gli ingressi 8KPa 24KPa e 35KPa per un tempo di 30min (ottenuto impostando un numero di campioni da acquisire pari a 45000)

3.5.1 L‟elaborazione dei dati

L’elaborazione dei dati viene effettuata in ambiente Matlab (versione 7.0). Il primo passo dell’elaborazione prevede il caricamento dei dati contenuti nel files.lvm e coincidenti con le uscite dei sensori da tarare e del sensore di controllo. Avendo riscontrato, durante l’acquisizione, la presenza di rumore spurio si procede con una prima operazione di mediana; quest’ultima infatti, a differenza della media che è un operatore lineare atto a smussare il rumore casuale diffuso, elimina outliers. La mediana viene eseguita sui 1500 valori relativi ad ogni ingresso fornito, sia nell’andata che nel ritorno; l’operazione di mediana è seguita da un’operazione di media per l’andata e per il ritorno, effettuata per ogni ingresso, tra le mediane sui tre cicli di lavoro. Alla media segue una conversione delle uscite in tensione del controllo nei corrispettivi valori pressori (sfruttando la caratteristica di trasferimento nota dello stesso); un primo plot per ogni sensore ST, vede la rappresentazione sovrapposta, dei valori medi di andata e dei valori medi di ritorno in funzione delle pressioni del controllo.

41

Figura3.17:rette di andata e ritorno sensore 04

42

Figura 3.19 :retta andata e ritorno sensore A

Figura 3.20 :retta di andata e ritorno sensore B

Avendo già valutato da questo primo plot e dai dati ottenuti la presenza di un’isteresi trascurabile, e di un trend lineare, si vanno a calcolare, sfruttando solo i dati di andata e una regressione polinomiale di ordine primo, i coefficienti della retta di regressione. L’operazione di regressione, è seguita da un secondo plot sovrapposto dove si vanno a rappresentare i valori di andata e la retta di regressione in funzione delle pressioni del controllo.

43

Figura 3.21: andata e retta di regressione sensore 04

44

Figura 3.23 :retta di andata e regressione sensore A

Figura 3.24 :retta di andata e regressione sensore B

Il passo successivo consiste nel calcolo degli errori di precisione accuratezza ed isteresi. Per il calcolo dell’isteresi, si va a fare per ciascuno dei tre cicli di lavoro la differenza per ogni ingresso tra i valori di andata e di ritorno, quindi, una volta individuata la differenza massima, si convertono i valori in tensione in valori pressori sfruttando i parametri di regressione e si normalizza per il fondo scala (35KPa). Per l’errore di precisione invece, eliminati i valori spuri, si va a valutare per ogni ingresso e sempre su ogni ciclo percorso in una data direzione, l’uscita massima e l’uscita

45 minima; una volta trovate, si convertono in pressioni, se ne fa la differenza e si normalizza per il fondo scala. Nella stima dell’errore di accuratezza infine, si calcolano i residui come differenza tra i valori di regressione e di andata, si cerca il residuo massimo, si converte il valore in pressione e si normalizza anche in questo caso per il fondo scala. Una volta ripetuta l’intera procedura per tutti i sensori di una stessa famiglia, si va ad individuare la retta di ‘best fit’ tra le rette di regressione e si assumono come errori di isteresi, precisione ed accuratezza i valori massimi degli stessi tra i vari sensori.

Figura 3.25: best fit tra le caratteristiche di 04 e 05

46 Nell’elaborazione delle prove termiche, si procede sempre con un caricamento dei dati (ST e controllo) seguito da un’operazione di mediana; i valori così ottenuti, vengono prima, convertiti in valori pressori sfruttando, nel caso dei sensori sotto taratura i coefficienti di regressione calcolati, poi rappresentati (plot sovrapposto insieme al controllo) in funzione della temperatura. La procedura viene eseguita per ogni ingresso fornito.

Figura 3.27 : prove termiche del sensore 04

47

Figura 3.28 : prove termiche sensore A

Come si può notare dall’andamento delle prove termiche , per ogni ingresso e per entrambi i modelli sottoposti a prova, si verifica un brusco calo dell’uscita alla temperatura circa di 36⁰C; il fenomeno è stato fatto presente alla ditta STMicroelectronics. L’elaborazione infine, delle prove su lungo tempo si articola su un caricamento dati, sulla conversione degli stessi in valori pressori e su una rappresentazione grafica sovrapposta dei valori dei sensori tarati e del controllo in funzione della durata temporale della prova (fig.3.29/3.30).

48

Figura 3.29 : prove di stabilità temporale sensore 04

49 Di seguito si riporta una tabella contenente i valori delle intercette e pendenze risultato della calibrazione. Da un confronto tra questi ultimi grafici, è facile notare come il sensore 04 appartenente alla serie senza rivestimento plastico risulti essere più stabile nel tempo del corrispettivo con rivestimento; questo risultato contribuisce nella scelta del modello P30PCB per l’applicazione di questa tesi.

50

Capitolo 4

Seconda procedura di taratura

4.1 Sensori P30PCB modificati

A seguito della valutazione della scarsa stabilità termica mostrata dalla prima partita di sensori da catetere STM cui si fa riferimento nel precedente capitolo, si procede alla calibrazione di una seconda serie di sensori pressori P30PCB aggiudicativi di modifiche apportate dalla stessa azienda. Il sensore rimane nel design e nel principio di funzionalità pressoché invariato. Il setup sperimentale che supporta la calibrazione di questa seconda serie di sensori si avvale di alcune sostanziali modifiche riguardanti sia il Front End analogico che il protocollo di comunicazione seriale con il pc.

4.2 Il Front End analogico

Il Front End allestito per la gestione del segnale in tensione di questa seconda serie di sensori P30PCB prevede un unico stadio amplificativo del segnale consistente nell’amplificatore da strumentazione AD623 (Analog Device) ampiamente descritto nel precedente capitolo. A questo unico stadio amplificativo è affidato un guadagno di 18,29. La ragione di questo guadagno risiede nella volontà di minimizzare le dimensioni escludendo il secondo stadio amplificativo presente invece nella precedente taratura. Il segnale di uscita dell’AD623 è quindi trasferito a seguito di un filtraggio passa basso, ad un canale dell’ADC (analog to digital converter) del microcontrollore ATtiny88 (Atmel) (scheatico elettrico). L’ADC dell’ATtiny88 effettua una conversione su 10 bit in una modalità di conversione freerunning (anche se si considera il risultato contenuto negli otto bits più significativi). I valori digitali corrispondenti alle uscite dei due sensori (P30PCB e controllo) vengono poi trasferiti alla periferica SPI (Serial Peripheral Interface) del microcontrollore e da questa alla porta USB del pc per mezzo di un modulo di interfacciamento FT2232H (FTDI) (fig.4.4).

51

Figura 4.4: specifiche del sensore PC26PCB

La scelta del microcontrollore ATtiny88 è sostenuta da una serie di considerazioni energetiche e dimensionali che lo vedono adatto ad un potenziale impiego in una piattaforma di condizionamento impiantabile sottocute. L’ATiny88 garantisce infatti consumi ultra low power (active mode: 1MHz, 1.8V: 240µA) ed è disponibile con package BGA (Ball Grid Array). Il punto di forza del package BGA consiste nella disposizione dei pins. Quest’ultimi infatti invece di essere disposti discretamente ai lati del chip vengono integrati sulla superficie dello stesso offrendo così una serie di vantaggi. Tra i principali si deve valutare la minimizzazione dello spazio occupato, e una minore resistenza termica tra il package e il PCB. Il Front End prevede poi anche l’uso di un amplificatore operazionale LMC6482 (National Semiconductor) (descritto nel precedente capitolo) con lo scopo di aumentare di un ordine di grandezza il segnale differenziale di uscita di un sensore pressorio di controllo. L’uscita dell’LMC6482 viene quindi convogliata ad un secondo canale dell’ADC dell’ATtiny88. La strategia di alimentazione basata sull’uso di batteria e regolatore di tensione usata nel Front End della precedente taratura è qui sostituita da una in cui l’alimentazione è trasferita continuamente dal pc ed interfacciata alla circuiteria di condizionamento per mezzo di un FT2232H (FTDI) di cui si parla nel quarto paragrafo.

52

4.2.1 Il sensore di controllo

Questo secondo gruppo di test è stato realizzato utilizzando come sensore di controllo il 26PCB di Honeywell figura 4.2. l’utilizzo del 26PCB come sensore do controllo è dovuto ad una rottura del sensore di controllo adottato nella precedente procedura di calibrazione.

Figura 4.2: sensore di controllo PC26PCB (Honeywell)

Il 26PCB è un sensore di pressione assoluto, termicamente compensato, e caratterizzato da un’uscita differenziale. Nella figura 4.3 che segue vengono esplicitate le principali specifiche del sensore in questione in presenza di un’ alimentazione in tensione pari a 10V.

53

54 Essendo, nel range pressorio di interesse ai fini della taratura, le uscite del sensore 26PCB nell’ordine di 10⁻̄³V è stato indispensabile l’impiego di uno stadio amplificativo con guadagno di 10. Nel Front end il sensore di controllo suddetto è alimentato a 10 V separatamente da tutte le altre componenti circuitali (alimentate a 3.3V) per mezzo di un alimentatore. A questo sensore di controllo così come al sensore sotto taratura il mezzo pressorio viene convogliato a partire da una sorgente di aria compressa per mezzo del regolatore meccanico di pressione 11-818-999 (Norgen) seguito dalla camera a tenuta pressoria.

Figura 4.4: specifiche del sensore PC26PCB

4.3 Il convertitore USB-seriale FT2232H

L’FT2232H Mini Module (fig.4.5.) si presta ad essere un modulo di conversione USB-seriale.

Figura 4.5: FT2232H (FTDI)

Il chip FT2232H (fig.3.4) che si trova sul Mini Module si concretizza in un circuito integrato a due canali che permette l’interfacciamento tra l’USB 2.0 High Speed e periferiche di comunicazione seriale asincrone e/o sincrone.

55 Dei due canali presenti ciascuno può essere indipendentemente configurato per lavorare come porta UART o per simulare un protocollo di comunicazione seriale sincrona tra cui SPI, I₂C, JTAG, ed altri grazie ad un interno MPSSE (Multi Protocol Synchronus Serial Engine). L’FT2232H Mini Module ha richiesto l’uso di drivers (2DXX) gratuitamente scaricabili dal sito FTDI; gli stessi drivers, attraverso specifiche applicazioni software, consentono di accedere al chip sul modulo per mezzo di una DLL (anch’essa gratuitamente scaricabile dal sito dell’FTDI). Il Mini module viene qui gestito in modalità USB bus powered ossia riceve la propria alimentazione dal pc per mezzo del bus USB e la convoglia verso l’ingresso di un proprio regolatore interno di tensione (grazie al quale sono garantiti 3.3V agli elementi del Front End). Considerando l’uso dell’SPI dell’ATtiny88 come mezzo di invio seriale dei dati, in uno dei due canali dell’FT2232H Mini Module vengono utilizzati i pin che simulano questo protocollo di comunicazione. Nello specifico caso sono stati utilizzati i pin del canale B del Mini Module (fig4.7).

Figura 4.7: pins del canale B dell’FT2232H Mini Module utilizzati

È possibile accedere al dispositivo FT2232H, attraverso due interfacce software (fig.4.8) alternative fornite dalla FTDI. Di queste, una garantisce una Virtual Com Port che appare al pc come propria, l’altra, definita D2XX ed utilizzata in questo lavoro di tesi, è permessa grazie ad una DLL proprietaria della stessa ditta. L’interfaccia D2XX rende nello specifico disponibili una serie di funzioni tramite le quali è possibile gestire il dispositivo.

56

Figura 4.8: schema di funzionamento interfacce VCP e D2XX

Per il sistema operativo Windows, di cui questo lavoro si avvale, i drivers per accedere alle due interfacce, sono strutturati in uno stesso package chiamato Combined Driver Model (CDM) e quindi possono essere installati contemporaneamente anche se non è ammesso l’uso contemporaneo delle due interfacce. Negli altri sistemi operativi invece le due interfacce sono supportate da drivers mutualmente esclusivi. Nell’interfaccia D2XX, l’accesso ed il settaggio del dispositivo sono permessi grazie ad una serie di funzioni contenute in librerie.dll differenti a seconda dello specifico protocollo di comunicazione seriale che si intende utilizzare. In questo specifico caso essendo stato utilizzato il protocollo SPI si è fatto riferimento alle funzioni contenute nella libreria FTCSPI.dll. Il richiamo poi delle suddette funzioni in ambiente Labview ha permesso la messa a punto di un’interfaccia grafica di acquisizione dati che verrà descritta nel seguente paragrafo.

4.4 ATtiny88 e PC in comunicazione

L’SPI è un bus seriale sincrono master/slave articolato su quattro segnali: clock, chip select, miso, mosi (fig.4.9). Il master è colui che inizia e temporizza la comunicazione fornendo sia il segnale di clock che variando il livello della linea di chip select. I canali miso (Master in Slave out) e mosi (Master out e Slave in) consentono invece il flusso dei dati tra master e slave. L’FT2232H può funzionare solo come master.

57

Figura 4.9:bus SPI

L’interfaccia SPI è caratterizzata poi dalla presenza di quattro differenti combinazioni di fase e polarità del segnale di clock definite modi. A seconda dello specifico modo che si intende impostare il dato può essere letto ed inviato su fronti del clock differenti partendo da differenti livelli della stessa linea. L’FT2232H può essere settato per gestire uno qualsiasi di questi quattro modi accordandosi così alle esigenze dello slave con cui entra in comunicazione. Il microcontrollore ATTiny88 può dare luogo alla comunicazione sia in veste di master che di slave ed è anch’esso in grado di supportare quattro differenti modi definibili da differenti settaggi dei bits di controllo CPHA e CPOL della periferica SPI (fig.4.10).

Figura 4.10: I quattro modi del bus SPI

L’ATtiny88 può inoltre essere programmato, e l’FT2232H di conseguenza, per inviare il dato in questione a partire sia dal bit più significativo che dal meno significativo. Sulla base di quanto detto dunque nel seguente lavoro l’ATtiny88 assume il ruolo di slave mentre l’FT2232H quello di master. L’invio dei dati è configurato su un modo1 secondo cui partendo da un livello basso del clock il dato viene inviato (dall’ATtiny88) sul fronte positivo e letto (dall’FT2232H) sul fronte negativo dopo una sua stabilizzazione. I dati vengono inviati e ricevuti a partire dal bit più significativo. La gestione ed il settaggio della comunicazione tra i due moduli poggiano su uno specifico firmware di

58 configurazione del microcontrollore ed una GUI (Graphical User Interface). Quest’ultima, di cui si parlerà nei paragrafi successivi è stata messa a punto in Labview e strutturata su uno specifico scheletro coincidente con il richiamo sequenziale delle funzioni della libreria FTCSPI.dll idonee all’applicazione.

4.4.1 Il firmware

Figura 4.11: diagramma di flusso del firmware

Il firmware di configurazione del microcontrollore, scritto in linguaggio C di cui si è appena riportato il diagramma di flusso (fig.4.11), è stato messo a punto in AVR Studio4. AVR Studio 4 è un Integrated Development Enviroment (IDE), scaricabile dal sito Atmel, necessario allo sviluppo in ambiente Windows di applicazioni riguardanti i prodotti Atmel con architettura ad 8 bit come l’ATtiny88. Di seguito è fornita un’immagine dell’interfaccia grafica di AVR Studio 4 (fig.4.12).