1

ALMA MATER STUDIORUM – UNIVERSITA' DI BOLOGNA

SCUOLA DI SCIENZE

Dipartimento di Chimica Industriale “Toso Montanari”

Corso di Laurea Magistrale in

Chimica Industriale

Classe LM-71 - Scienze e Tecnologie della Chimica Industriale

Caratterizzazione tribologica e microstrutturale

di acciai sottoposti a

trattamenti duplex (trattamenti termochimici di

diffusione seguiti da

deposizione di rivestimenti in carbonio amorfo

DLC)

Tesi di laurea sperimentale

CANDIDATO

Francesco Lavalle

RELATORE

Prof.ssa Carla Martini

CORRELATORE

Ing. Fabio Rotundo Prof.ssa Lorella Ceschini Dott. Denis Romagnoli Ing. Iuri Boromei Sessione II

________________________________________________________________________________________________________________________

Anno Accademico 2013-2014

3

Indice

INTRODUZIONE E SCOPO ... 6

Capitolo 1: TRIBOLOGIA: STUDIO DEI FENOMENI DI ATTRITO E USURA.. 8

1.1 INTRODUZIONE ... 8 1.2 ATTRITO ... 11 1.2.1 Componente Adesiva ... 12 1.2.2 Componente Abrasiva ... 14 1.3 USURA ... 15 1.3.1 Usura Adesiva ... 16 1.3.2 Usura Abrasiva ... 17 1.3.3 Usura Tribossidativa ... 19

1.3.4 Usura per Fatica Superficiale ... 20

1.4 PROCESSI DI USURA ... 21

1.4.1 Usura per Strisciamento ... 22

1.5 TRIBOLOGIA DELLE SUPERFICI RIVESTITE ... 25

Capitolo 2: RIVESTIMENTI DLC ... 28

2.1 CARBONIO SIMIL-DIAMANTE: CENNI STORICI ... 28

2.1.1 Introduzione ... 28

2.1.2 I primi studi ... 29

2.1.3 Applicazioni pratiche ... 30

2.2 STRUTTURA DEI RIVESTIMENTI IN CARBONIO AMORFO (DLC) ... 32

2.2.1 Tecnologie di deposizione ... 33 2.2.2 PECVD ... 34 2.2.3 Processo di crescita ... 35 2.2.4 Tassi di crescita ... 36 2.2.5 Tensioni residue ... 38 2.2.6 DLC alligati ... 38

2.3 COMPORTAMENTO TRIBOLOGICO DEI RIVESTIMENTI A BASE CARBONIO ... 40

2.3.1 Usura ed attrito dei rivestimenti a base di carbonio ... 40

2.3.2 Grafitizzazione ... 42

2.3.3 Effetto dell’ambiente ... 43

4

3.1 CEMENTAZIONE ... 45

3.1.1 Cementazione solida ... 47

3.1.2 Cementazione liquida ... 48

3.1.3 Cementazione gassosa ... 49

3.1.4 Trattamento termico dopo cementazione ... 50

3.2 NITRURAZIONE ... 52

3.2.1 Nitrurazione in fase gassosa ... 52

3.2.2 Nitrurazione in bagno di sali fusi ... 54

Capitolo 4: MATERIALI E METODI ... 55

4.1 MATERIALI ... 55

4.2 CARATTERIZZAZIONE PRE-PROVA ... 57

4.2.1 Caratterizzazione metallografica in sezione trasversale ... 57

4.2.2 Verifica profondità cementazione e nitrurazione ... 58

4.2.3 Rugosità ... 59

4.2.4 Microscopia a forza atomica e analisi Raman ... 60

4.2.5 Nanoindentazione ... 60

4.2.6 Scratch test, Mercedes test ... 61

4.2.7 Prove tribologiche pattino su cilindro ... 63

4.3 CARATTERIZZAZIONE POST-PROVA ... 68

4.3.1 Profilometria a stilo ... 68

4.3.2 Microscopio Multifocale e Microscopio Elettronico a Scansione (SEM) ... 68

Capitolo 5: RISULTATI ... 69

5.1 CARATTERIZZAZIONE PRE-PROVA ... 69

5.1.1 Verifica profondità cementazione pattini e nitrurazione cilindro ... 69

5.1.2 Rugosità ... 73

5.1.3 Sezioni trasversali e misure di spessore dei rivestimenti ... 75

5.1.4 Microscopia a forza atomica (AFM) ... 80

5.1.5 Analisi Raman ... 82

5.1.6 Nanoindentazione ... 84

5.1.7 Scratch test, Mercedes test ... 85

5.2 PROVE TRIBOLOGICHE PATTINO SU CILINDRO ... 89

5.3 CARATTERIZZAZIONE POST-PROVA ... 95

5.3.1 Microscopio Multifocale, Analisi EDS ... 96

5

BIBLIOGRAFIA ... 104

Appendice A: TECNICHE ANALITICHE UTILIZZATE ... 109

A.1 PROFILOMETRO ... 109

A.2 MICROSCOPIO ELETTRONICO A SCANSIONE CORREDATO DI MICROSONDA ELETTRONICA ... 112

A.3 MICROSCOPIO A FORZA ATOMICA ... 115

A.4 MICRODUROMETRO E NANOINDENTAZIONE ... 116

A.5 SCRATCH TEST ... 118

A.6 SPETTROSCOPIA MICRO-RAMAN ... 120

Appendice B: DOCUMENTAZIONE INTEGRALE DELLE PROVE TRIBOLOGICHE ... 124

B.1 Risultati della prima serie ... 124

B.1.1 Campione K127 contro cilindro nitrurato ... 124

B.1.2 Campione BREDA contro cilindro nitrurato ... 126

B.1.3 Campione WD contro cilindro nitrurato ... 129

B.1.4 Campione WSD contro cilindro nitrurato ... 131

B.1.5 Campione WSDM contro cilindro nitrurato ... 133

B.2 Risultati della seconda serie ... 134

B.2.1 Campione K127 contro cilindro nitrurato e rivestito ... 134

B.2.2 Campione BREDA contro cilindro nitrurato e rivestito ... 137

B.2.3 Campione WD contro cilindro nitrurato e rivestito ... 139

B.2.4 Campione WSD contro cilindro nitrurato e rivestito ... 141

6

INTRODUZIONE E SCOPO

Lo studio condotto in questa tesi ha lo scopo di esplorare possibili soluzioni alternative per aumentare la vita in esercizio di componenti per un contatto tribologico da strisciamento in motori idraulici. In particolare, per limitare l’usura e ridurre l’attrito fra i corpi a contatto, è stata presa in considerazione la deposizione di rivestimenti in carbonio amorfo idrogenato (identificati secondo la normativa VDI2840 con la sigla a-C:H), appartenenti alla famiglia dei rivestimenti DLC (Diamond-Like Carbon), prodotti con tecnologia PACVD (Plasma Assisted Chemical Vapour Deposition), grazie alla collaborazione con la ditta STS srl presso la quale sono state prodotte ed in parte caratterizzate diverse tipologie di strati sottili a base carbonio-carbonio.

Questa scelta è stata motivata dal fatto che i rivestimenti DLC combinano basso attrito ed alta resistenza ad usura in un ampio spettro di applicazioni, se depositati su substrati dotati di una adeguata capacità di supporto del carico. La bassa temperatura di deposizione, la durezza ed il basso coefficiente d’attrito rendono infatti i rivestimenti DLC di estremo interesse per applicazioni tribologiche. Questa eccezionale combinazione di proprietà dipende dalla composizione stessa dei rivestimenti in carbonio amorfo: l’elevata durezza (e resistenza ad usura) è data dalla presenza di un’elevata frazione di C ibridati sp3 (con struttura simil-diamante) fra loro interconnessi, mentre la tendenza al basso attrito contro la maggior parte degli antagonisti, deriva invece dalla struttura lamellare (quindi a basso sforzo di taglio), tipica del C sp2 (simil-grafite), che permette lo scorrimento fra i piani basali.

Nel corso del presente lavoro sono quindi stati presi in esame due gruppi di rivestimenti DLC, differenziati in base alla tipologia di interstrato impiegato per moderare le tensioni residue e migliorare l’adesione (CrN singolo strato o WC/C multistrato), depositati su acciaio 20MnV6 sottoposto preliminarmente a cementazione gassosa per ottenere una adeguata capacità di supporto del carico. Gli strati in esame sono stati caratterizzati dal punto di vista microstrutturale e meccanico (con prove sia di adesione mediante scratch test e indentazione Rockwell secondo UNI CEN/TS 1071-8, che con prove di nanoindentazione per la misura di durezza intrinseca e modulo di elasticità). Successivamente, i materiali rivestiti sono stati sottoposti a prove tribologiche di laboratorio (contatto block-on-ring, ASTM G77) in

7 condizioni di strisciamento non lubrificato, per effettuare una valutazione comparativa fra i rivestimenti considerati (al variare del carico applicato e della natura dell’antagonista) ed identificare i meccanismi di usura prevalenti nelle diverse coppie tribologiche.

8

Capitolo 1: TRIBOLOGIA: STUDIO DEI FENOMENI DI

ATTRITO E USURA

1.1 INTRODUZIONE

La tribologia è la scienza che studia l'attrito, la lubrificazione e l'usura di superfici a contatto e in moto relativo. La resistenza all’usura e la forza d’attrito non sono proprietà intrinseche di un materiale ma dipendono specificamente dal tribosistema (dal greco ‘Τριβος’ che significa strofinare) di cui esso fa parte, cioè dal tipo di materiale antagonista, dalla natura di eventuali sostanze interposte, dall’ambiente circostante e dai parametri di lavoro del contatto cinematico. La complessa natura delle superfici complica anche l’interpretazione dell’attrito e dell’usura in un determinato sistema tribologico. Quando due corpi sono posti a contatto, le caratteristiche delle loro superfici determineranno la natura dell’interazione, sia di tipo meccanico, con la formazione di sforzi e deformazioni nella regione di contatto, sia di tipo chimico-fisico, con l’instaurazione di legami tra le due superfici. Utilizzando la teoria di Hertz, è possibile ricavare relazioni molto utili a quantificare gli sforzi di contatto[1].

Da un punto di vista geometrico il contatto fra due corpi può essere di tipo conforme o non conforme.

Figura 1.1. Esempi di contatto fra superfici ideali. A sinistra è schematizzato il contatto conforme, a destra quello non conforme [1].

9 Come si può vedere dalla Fig. 1.1, il contatto conforme è riferito al contatto che avviene su un’area definita An (detta area nominale di contatto), mentre il non conforme avviene su di un

punto o una linea.

Nel contatto conforme è possibile ricavare la pressione nominale, applicando una semplice relazione:

Po = FN / An (1)

In cui FN sta a indicare la forza applicata.

La Fig. 1.2 mostra l’andamento della pressione, nella quale si può notare una intensificazione degli sforzi sugli spigoli.

Figura 1.2. Andamento della pressione nel contatto conforme.

Nel caso di contatto non conforme, gli sforzi sono molto elevati e possono essere valutati con la teoria di Hertz.

Il materiale può rispondere in tre diversi modi al carico applicato: - Deformazione elastica (reversibile)

- Deformazione plastica (irreversibile) - Frattura

10 Nel caso di un materiale duttile, all’aumentare della forza di contatto (FN) si può avere

deformazione plastica localizzata quando lo sforzo equivalente raggiunge, nel punto più critico della zona di contatto, la resistenza a snervamento uniassiale del materiale, indicata con σY.

In questo caso il contatto diventa elasto-plastico [2].

Aumentando il carico applicato, aumenterà la dimensione della zona plastica.

Si parlerà di contatto di tipo fragile, quando la resistenza allo snervamento del materiale è elevata, ma la sua tenacità alla frattura è bassa: all’aumentare della forza applicata gli sforzi nella zona di contatto condurranno ad una frattura fragile superficiale del materiale stesso [3]. L’ultimo punto su cui far chiarezza prima di entrare nel dettaglio dei fattori che influenzano l’attrito e l’usura, è spiegare la differenza tra l’area reale di contatto (Ar) e l’area nominale (An).

Figura 1.4. Area nominale e area reale

Come si vede dalla Fig. 1.4, l’area reale tiene in considerazione solo le asperità che sono realmente a contatto con la superficie antagonista: come conseguenza, essa risulterà minore dell’area nominale (anche di un fattore 104).

I contatti tra le asperità possono essere elastici o plastici, ma riferendosi ai valori dell’indice di plasticità, è possibile affermare che, nel caso di materiali metallici, essi porteranno sempre

11 ad un comportamento plastico [1]. Date le considerazioni appena fatte si può ipotizzare che le asperità a contatto formino delle giunzioni plastiche. Quindi:

Ar = FN / pY (2)

Dove pY è la pressione di snervamento, direttamente proporzionale a σY e b (un fattore che

dipende dalla geometria delle asperità a contatto). Ponendo pY = H, dove H è la microdurezza

del materiale più tenero; si avrà: Ar = FN / H (3)

1.2 ATTRITO

Il moto relativo tra due corpi viene contrastato dall’attrito, cioè “da una forza resistente dovuta all’interazione tra le due superfici a contatto”; il lavoro necessario per vincere questa forza viene completamente dissipato sotto forma di calore e rappresenta quindi una perdita di energia.

Quando si parla di attrito è necessario definire il coefficiente d’attrito: µ = FT / FN (4)

FT è detta forza di attrito: la Fig. 1.5 mostra cosa si intende per FT.

Figura 1.5. Schematizzazione del moto tra due corpi a contatto.

Il coefficiente d’attrito può essere statico e dinamico, ma generalmente quello statico è sempre maggiore del dinamico, in quanto la forza necessaria per avviare il moto relativo (statico) è superiore a quella che occorre per mantenerla (dinamico).

Secondo il modello di Bowden e Tabor, la forza di attrito è costituita da due contributi, una forza di adesione FAD e una forza di deformazione, che può essere indicata come componente

12 1.2.1 Componente Adesiva

La componente adesiva è dovuta alla formazione di giunzioni, a causa delle quali sarà necessaria una forza di adesione (FAD) per separare i due corpi a contatto.

Figura 1.6. Adesione tra due corpi a contatto.

Si definisce il lavoro di adesione W12 come lavoro specifico (per unità di superficie)

necessario per separare due superfici a contatto. W12 = c(γ1+γ2) (5)

dove γ1 e γ2 sono le energie superficiali dei due corpi a contatto, mentre c è una costante che

vale 1 nel caso in cui i materiali a contatto siano identici, e diminuisce all’aumentare dell’incompatibilità tra i materiali. Come strumento per prevedere la compatibilità si usa la mappa di Rabinowicz (Fig 1.7), costruita in base ai dati di solubilità reciproca dei diversi metalli.

13 La definizione di compatibilità tribologica tra due materiali non è semplice. Nel caso dei metalli, si può ritenere che siano compatibili quando dai diagrammi di fase si evince un’elevata mutua solubilità e che siano in grado di formare composti intermetallici [1].

Definito il lavoro di adesione, è possibile valutare le informazioni ricavabili dalla componente adesiva. E’ noto che:

FT = FAD + FABR (6)

- Se i corpi a contatto hanno durezza confrontabile si può dire che FT = FAD.

- FAD = Ar τm (7) [2].Dove τm sta a indicare lo sforzo tangenziale necessario per rompere

le giunzioni, che si sono formate a seguito dell’applicazione di una pressione di contatto elevata, vedi Fig. 1.6.

- Si sostituisce Ar dell’equazione (7) con la (3) e si ottiene FAD = (FN/H) τm (8).

- Dall’equazione (4), usando l’ipotesi che FT = FAD, si ottiene FN = FAD/µAD (9).

- Si sostituisce FN dell’equazione (9) nella (8) e si ottiene:

µAD = τm/H (10)

Dall’equazione (10) si possono trarre alcune informazione che saranno utili nella pratica: 1. Il coefficiente d’attrito µ sarà tanto più basso quanto maggiore è la durezza dei

materiali a contatto e quanto minore è lo sforzo necessario per rompere le giunzioni interfacciali.

2. Utilizzare un materiale a basso sforzo di taglio depositato in strato sottile su un substrato duro, è un modo efficace per ridurre il coefficiente d’attrito.

Si può dire che all’aumentare del lavoro di adesione aumenterà anche la formazione di giunzioni interfacciali, e di conseguenza aumenterà anche lo sforzo tangenziale necessario per rompere le giunzioni τm.

µAD = τm/H ≈ W12/H (11)

Ne consegue, che utilizzare un materiale scarsamente compatibile chimicamente con l’antagonista per modificare la superficie è un modo efficace per ridurre il coefficiente d’attrito.

14 1.2.2 Componente Abrasiva

Si prenda in esame la relazione: FT = FAD + FABR.

La componente abrasiva non sarà trascurabile nel caso in cui i corpi a contatto presentino una differenza di durezza del 20-30%; con queste condizioni, ci potrebbero essere notevoli deformazioni plastiche locali.

L’interazione abrasiva può essere a due o a tre corpi; la prima avverrà quando le asperità di uno dei due corpi a contatto saranno più dure del corpo antagonista oppure quando ci sarà la presenza di

particelle dure incastonate fra essi. Un metodo per moderare la componente abrasiva è quello di

limitare la rugosità del materiale più duro. Per quanto riguarda l’abrasione a tre corpi, invece, essa

potrà avvenire quando fra i due corpi principali saranno presenti particelle più dure di uno o di

entrambi i corpi, le quali durante lo strisciamento saranno in grado di rotolare. Se l’abrasivo è libero di muoversi e non risulta indentato su una superficie a bassa durezza, il coefficiente di attrito sarà inferiore se confrontato con quello dell’abrasione a due corpi.

Figura 1.8. Schematizzazione che illustra l'interazione abrasiva a due corpi (a sinistra) e a tre corpi (a destra) [1].

15

1.3 USURA

Si definisce usura “la progressiva asportazione di materiale dalla superficie di un solido a contatto con un corpo antagonista in moto relativo sotto l’applicazione di un carico”. Come per l’attrito, anche l’usura non è una proprietà assoluta di due materiali a contatto ma dipenderà dalle caratteristiche del sistema tribologico. Ci sono quattro meccanismi con i quali è possibile spiegare ogni processo di usura [5,6]:

• Usura adesiva • Usura abrasiva • Usura tribossidativa

• Usura per fatica superficiale

Figura 1.9. Principali meccanismi di usura. Rispettivamente: a) Adesione, b) Abrasione, c) Fatica superficiale e d) Tribossidazione.

16 1.3.1 Usura Adesiva

Con usura adesiva si indica il meccanismo in cui la formazione di giunzioni adesive tra le asperità a contatto svolge un ruolo fondamentale per la formazione dei frammenti di usura. La teoria di Archard aiuta a descrivere questo meccanismo. Prima di analizzare in dettaglio l’equazione, bisogna definire il tasso di usura:

W = V/S (12)

In cui V sta a indicare il volume di usura, mentre S indica la distanza di strisciamento percorsa.

Figura 1.10. Definizione di distanza di strisciamento e volume di usura [1]. L’equazione di Archard è la seguente [4]:

W = Kad • Ar = Kad • (FN/H) (13)

La costante Kad (coefficiente di usura adesiva) rappresenta quindi la frazione di giunzioni che

danno luogo alla formazione di un frammento di usura. Prendendo in esame le asperità a contatto, è stato

osservato sperimentalmente che durante lo strisciamento avvengono particolari fenomeni [1,7]:

• le ripetute deformazioni plastiche delle asperità possono indurre locali fenomeni di fatica oligociclica o di accumulazione della deformazione plastica per ratchetting (ovvero una continua accumulazione di deformazione plastica a ogni sollecitazione, che può avvenire quando lo sforzo applicato è superiore a un valore critico); questi processi possono coinvolgere anche zone estese sub-superficiali e contribuire all’indebolimento locale del materiale e quindi alla formazione di un frammento di usura;

17 • Raramente il frammento abbandona subito il sistema tribologico; esso può infatti trasferirsi sul materiale antagonista o, nel caso di strisciamenti prolungati, mescolarsi con altri frammenti provenienti da quest’ultimo e formare uno strato tribologico sulla superficie dei corpi a contatto.

Si può affermare che Kad sia direttamente proporzionale al lavoro di adesione W12 e lo sia

inversamente alla durezza, dato che la fatica oligociclica o il ratchetting dipendono direttamente dalla essa. Possiamo quindi dire che Kad è direttamente proporzionale anche al

coefficiente d’attrito µAD (11).

I frammenti di usura possono presentare diverse morfologie. Se la durezza dello strato tribologico è simile a quella delle zone sub-superficiali, i frammenti che si formano hanno la tipica morfologia a scaglie: in questo caso si parla di usura per delaminazione. Se, invece, la durezza delle zone sub-superficiali è molto inferiore a quella dello strato tribologico, quest’ultimo si mescolerà con il metallo base con la conseguente formazione di frammenti di forma irregolare e spessore non molto inferiore alla loro larghezza [8].

1.3.2 Usura Abrasiva

L’usura abrasiva è il risultato dell’azione di particelle dure o di asperità superficiali che abradono la superficie del corpo a durezza minore (usura a due corpi). Bisogna poi fare la distinzione tra il caso di usura di materiali a comportamento duttile e quelli a comportamento fragile.

Si esamini ora il caso dei materiali a comportamento duttile: in genere, in questo caso si ha interazione abrasiva quando la durezza del corpo abrasivo è del 20-30% superiore a quella del corpo abraso. Nel caso dell’usura a due corpi, si può considerare il cono in Fig. 1.11 come una asperità o particella abrasiva angolosa, che nel suo movimento produce una deformazione plastica del materiale antagonista.

18 Figura 1.11. Azione abrasiva per microaratura e microtaglio.

Ci sono due casi limite:

• Microaratura o aratura ideale (ploughing): in questo caso tutto il materiale fluisce plasticamente ai lati del solco, quindi l’usura è nulla anche se la superficie è comunque danneggiata.

• Microtaglio (cutting): in questo caso tutto il materiale è rimosso, quindi l’usura è massima.

All’aumentare dell’angolo di attacco (θ) dell’asperità o della particella abrasiva, si osserverà una transizione da aratura ideale a microtaglio. Tutto questo è confermato dalla relazione [9]:

W = (2tg θ/ π) • (FN/H) = Kabr • FN/H (14)

dove Kabr è detta coefficiente di usura abrasiva.

Nel caso di usura a tre corpi, il coefficiente di usura abrasiva sarà inferiore rispetto al caso di usura a due corpi, e tipicamente varia tra 10-3 e 10-4, poichè le particelle possono rotolare tra i corpi a contatto, dissipando energia e arrotondando gli spigoli.

Per quel che riguarda i materiali fragili, i meccanismi di usura abrasiva sono dominati da fenomeni di frattura fragile. Le cricche radiali, che portano alla formazione del frammento di usura, si formano quando il carico normale FN supera un valore critico, che dipende dalla

tenacità a frattura (Kc) e dalla durezza.

W= FN5/4 / (Kc3/4 H1/2) (15)

19 • Per i materiali fragili si avrà usura per frammentazione, e la loro resistenza all’usura

abrasiva aumenta all’aumentare della tenacità.

• Per i materiali duttili si avrà usura per deformazione plastica, e la loro resistenza all’usura abrasiva aumenta all’aumentare della durezza.

1.3.3 Usura Tribossidativa

In questo caso entra in gioco l’azione dell’ambiente atmosferico, generalmente ossidante: in pratica l’usura tribo-ossidativa è un’ azione combinata di ossidazione e contatto tribologico.

Figura 1.12. Modello di Quinn per l'usura ossidativa.

Una spiegazione del meccanismo viene data dal modello di Quinn si può dividere in quattro fasi:

1. La superficie metallica esposta comincia a coprirsi di una patina di ossido; 2. Continua la crescita della patina di ossido;

3. Quando lo spessore della patina raggiunge un valore critico, essa si stacca, esponendo all’ossidazione la superficie sottostante;

4. Le scaglie di ossido distaccate divengono detriti di usura.

In pratica i materiali a contatto si trovano a temperature molto elevate; la temperatura di flash (la temperatura delle asperità a contatto) raggiunge valori cosi elevati da promuovere un’ossidazione diretta delle asperità, con una cinetica di reazione sufficientemente elevata. L’ossido cresce quindi in corrispondenza delle asperità, rompendosi una volta raggiunto uno spessore critico Zc, a seguito di un intervallo tc, formando un frammento di usura. La

20 superficie può ossidarsi nuovamente continuando il processo di usura. Poiché l’ossidazione coinvolge essenzialmente le asperità che vengono a contatto, il tasso di usura (W) dipende direttamente dall’area reale di contatto (Ar), oltre che, naturalmente, dalla cinetica di

ossidazione [1]. Il tasso di usura può essere quindi espresso con la seguente relazione [10]:

W= (C k / (v Zc)) FN/H = Kox (FN/H) (16)

Dove C è una costante del materiale che dipende dalla stechiometria della reazione di ossidazione, v è la velocità di strisciamento, Kox è il coefficiente di usura tribossidativa e k è il

coefficiente di ossidazione esprimibile con la reazione:

K = A exp[-Q/(RTf)] (17)

Dove A è la costante di Arrhenius, Q è l’energia di attivazione del processo di ossidazione e R è la costante dei gas.

Il coefficiente di usura tribossidativa (Kox), per uno stesso accoppiamento, è inferiore di uno o

due ordini di grandezza rispetto a quello adesivo (Kad). Questo è dovuto al fatto che gli ossidi

superficiali svolgono un’azione lubrificante e protettiva. Concludendo, si può dire che generalmente l’usura ossidativa implica usura moderata e attrito basso.

1.3.4 Usura per Fatica Superficiale

Nel moto relativo sotto carico non si verificano soltanto fenomeni di adesione e tribossidazione. Se la sollecitazione superficiale è di tipo periodico, la superficie del metallo più tenero viene inizialmente spianata dalle asperità del materiale antagonista e, ad ogni passaggio, sottoposta a sollecitazioni cicliche più o meno forti a seconda del carico e del coefficiente d’attrito. La zona corticale del metallo ne risulta talmente incrudita da rendere possibile la nucleazione di cricche subsuperficiali; a causa dei ripetuti cicli di trazione e compressione, queste si propagano parallelamente alla superficie fino a creare delle vere e proprie lamelle facilmente asportabili (delaminazione). La presenza di discontinuità strutturali, di stati tensionali e di interfacce di separazione tra fasi di tipo diverso nella zona corticale del componente lo rendono più suscettibile a usura per fatica.

21

1.4 PROCESSI DI USURA

I processi di usura sono definiti facendo riferimento alle caratteristiche del moto tra i corpi a contatto (Fig. 1.13).

Figura 1.13. Classificazione dei processi di usura.

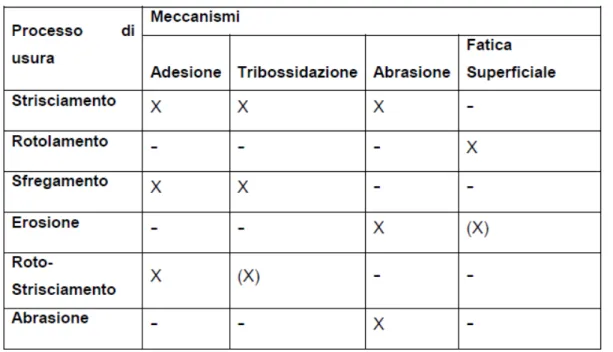

Nella Tab 1.1 sono riportati diversi processi di usura con i relativi meccanismi di usura prevalenti che concorrono a determinarli.

22 Il processo di usura che riguarda il lavoro di questa tesi, cioè quello che si verifica nelle condizioni di riferimento per le prove di laboratorio, è il processo per strisciamento.

1.4.1 Usura per Strisciamento

I meccanismi che determinano il danneggiamento superficiale di due corpi a contatto e in mutuo strisciamento sono l’adesione e la tribossidazione; inoltre se nel sistema tribologico sono presenti particelle dure, si potrà avere anche abrasione. Quando quest’ultima è presente, sarà molto più intensa delle altre due, determinando l’intensità del processo di usura complessivo [1].

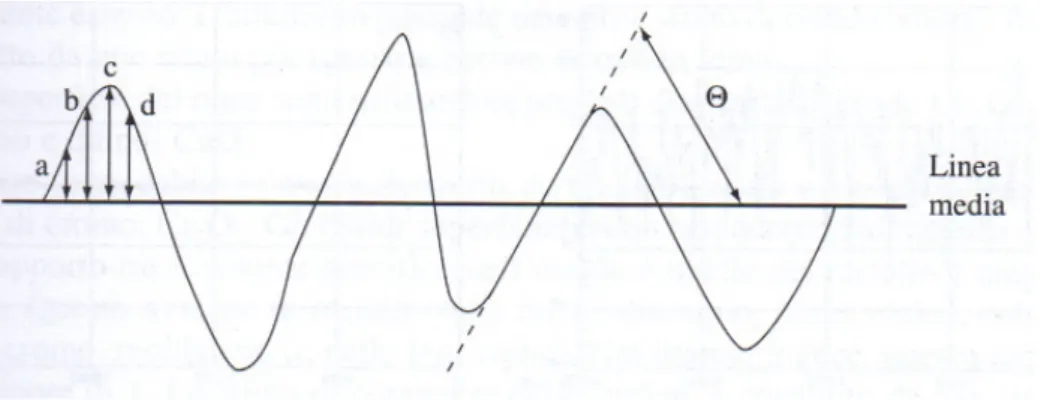

Prendendo in esame la Fig. 1.14, si può intuire che durante lo strisciamento tra due corpi a contatto, il volume di usura (V) aumenta con la distanza di strisciamento (s).

Figura 1.14. Tipica evoluzione del volume di usura con la distanza di strisciamento [1].

Prendendo in considerazione il tasso di usura W (dato da ∆V/∆s) è possibile distinguere tre fasi [5,11].

• Run-in (o rodaggio). In questa fase il tasso di usura è molto alto, questo è dovuto al fatto che le superfici a contatto si usurano finché la conformità del contatto è ottimizzata (esempio: si annullano possibili disallineamenti) o finché le superfici vengono pulite dalla presenza di ossidi o altri contaminanti.

• Stadio 1. Terminata la fase di rodaggio si arriva allo stato stazionario, dove il tasso di usura è normalmente inferiore a quello della fase precedente. Questo è lo stadio principale del processo tribologico, controllato da uno dei meccanismi di usura.

23 • Stadio 2. E’ possibile che dopo una certa distanza di strisciamento si abbia una transizione del tasso di usura (in Fig.1.14 aumenta, ma può anche diminuire), dovuta ad una transizione nel meccanismo di usura stesso.

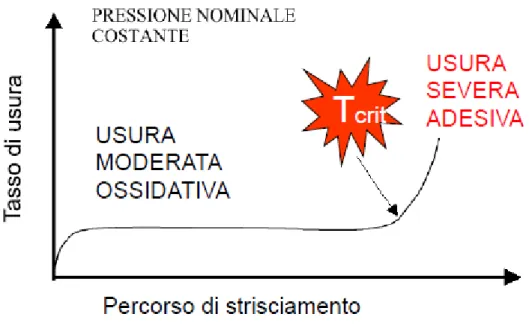

Quando si è in condizioni di usura tribossidativa, come si è detto in precedenza, il tasso di usura è inferiore rispetto al caso di usura adesiva. In questo caso si dice che l’usura è moderata, mentre se il meccanismo predominante è quello di adesione si dice che l’usura è severa.

Di solito la formazione di uno strato tribologico non avviene subito, quindi si può osservare una fase di run-in caratterizzata da usura severa (adesiva o abrasiva), seguita da uno stato stazionario che si instaura in condizioni di usura moderata (ossidativa).

Dopo il rodaggio, può succedere che:

• Il carico applicato FN e la velocità di strisciamento siano relativamente bassi, quindi l’usura tribossidativa prevale per tutta la durata dello strisciamento;

• Il carico applicato FN e la velocità di strisciamento siano relativamente elevati, quindi si può avere usura adesiva severa.

Il tasso di usura W può essere espresso: W = K • (FN/H) (18)

dove K indica il coefficiente di usura e dipende dal meccanismo che controlla il processo tribologico. Dal coefficiente di usura specifico Ka, che è definito da K/H, dipende la

resistenza allo strisciamento di un materiale.

Nel caso di usura per strisciamento a secco, per i metalli, si assiste spesso ad una transizione da usura moderata (ossidativa) a severa (adesiva), al raggiungimento di una temperatura superficiale critica (Tcrit), che dipende dal prodotto della pressione nominale (p0) per la

velocità di strisciamento (v). Si può definire un valore massimo di questo prodotto superato il quale l’usura diventa severa e non accettabile.

24 Figura 1.15. Esempio di transizione di usura nello strisciamento a secco per i metalli.

Al contrario, con la presenza di un velo di lubrificante tra le superfici a contatto, l’usura del sistema tribologico può risultare bassa. Il lubrificante impedisce i contatti diretti tra le asperità, riducendo lo sforzo di taglio medio trasmesso alle singole giunzioni. L’usura per strisciamento varia a seconda di una:

• Lubrificazione fluida, in questo caso l’usura per strisciamento è praticamente nulla, data l’assenza di contatti tra le asperità;

• Lubrificazione mista o limite, dove si può avere usura adesiva in base alla frazione di contatti metallo-metallo tra le asperità. Il lubrificante riduce di molto la disponibilità di ossigeno nelle zone di contatto e quindi l’usura tribossidativa è improbabile.

Concludendo, per ridurre il coefficiente d’attrito da strisciamento anche in assenza nominale di lubrificazione, si può:

• Accoppiare tra loro metalli tribologicamente compatibili o materiali di tipo diverso; • Aumentare la durezza superficiale in modo da diminuire l’area reale di contatto; • Favorire la formazione di pellicole superficiale a bassa resistenza al taglio;

• Depositare sulle superfici a contatto dei sottili strati di un metallo tenero, di un solido a struttura lamellare o di un polimero antiaderente.

Bisogna notare, che ad un basso coefficiente d’attrito non sempre corrisponde una bassa velocità di usura.

25 Mentre la resistenza all’usura di un materiale è direttamente proporzionale alla sua durezza, qualunque sia il meccanismo operante. Questo perché una bassa deformabilità plastica tende a:

• Limitare l’area reale di contatto; • Ridurre la profondità di solcatura;

• Garantire un adeguato supporto ad eventuali pellicole di reazione tribochimica.

Sfortunatamente, ad un’elevata durezza corrisponde, in generale, una grande fragilità, per cui un componente meccanico viene normalmente costruito con un materiale di bassa o media durezza. Pertanto, la strada obbligata per renderlo più resistente all’usura è quella di indurire solo la superficie o depositare su di essa uno strato di materiale duro.

1.5 TRIBOLOGIA DELLE SUPERFICI RIVESTITE

Il primo parametro da considerare è la durezza del rivestimento rispetto al substrato. Il rapporto fra la durezza del rivestimento e la durezza del substrato è uno dei parametri principali nel determinare il comportamento tribologico del sistema rivestito. Indicheremo con soft il materiale più deformabile e con hard quello più duro. SI hanno i seguenti casi:

• Rivestimento soft su substrato hard. Come si vede dalla relazione (10), il rivestimento soft fa calare la resistenza al taglio e il substrato hard (poco deformabile) mantiene bassa l’area reale di contatto: ne consegue una bassa forza di attrito (vedi relazione 7). • Rivestimento hard su substrato soft. Il rivestimento hard fa diminuire la deformabilità

superficiale e riduce l’usura soprattutto in condizioni abrasive; tuttavia, se il substrato soft si deforma nelle condizioni di contatto, il rivestimento può subire cedimenti per frattura (vedi Fig.1.16).

26 Come secondo parametro si consideri lo spessore del rivestimento, che influisce sulla distribuzione delle tensioni superficiali e all’interfaccia rivestimento-substrato, condizionando attrito e usura. Si hanno quattro casi generali (ipotizzando superfici lisce senza detriti):

• Rivestimento soft sottile su substrato hard. Condizione ideale per l’attrito, perché l’area di contatto è bassa grazie al substrato poco deformabile (vedi relazione 3 ) e la resistenza al taglio è minore del caso del substrato non rivestito.

• Rivestimento soft spesso su substrato hard. L’attrito in questo caso è alto per effetto della elevata area di contatto (Ar) prodotta dalla deformazione dello strato soft, con bassa capacità di supportare il carico (essendo altamente deformabile). L’elevato spessore dello strato, infatti, limita l’effetto di supporto del carico prodotto dal substrato duro. Si verifica un effetto di solcatura.

• Rivestimento hard sottile su substrato soft. Se il rivestimento è sottile, non è in grado di supportare il carico, come conseguenza si deforma sia il rivestimento che il substrato. Il rivestimento contribuisce a interrompere il contatto substrato antagonista (può limitare la componente adesiva) e a ridurre, grazie alla sua alta durezza, la componente abrasiva per deformazione plastica; tuttavia, l’alto τm del rivestimento

duro non da luogo ad ulteriori riduzioni dell’attrito. Il rivestimento quindi si flette per seguire la deformazione del substrato; la ripetuta deflessione può portare a fenomeni di fatica con innesco di fratture nel rivestimento.

• Rivestimento hard spesso su substrato soft. Se il rivestimento è spesso, può contribuire a supportare il carico, quindi la sua deformazione non coinvolge il substrato né il rivestimento, data la sua durezza.

Il terzo parametro da considerare è la rugosità superficiale del rivestimento:

• Rivestimento soft spesso su substrato hard. In questo caso la rugosità non ha un effetto importante sull’attrito.

• Rivestimento soft sottile su substrato hard. L’effetto inizia a essere significativo, quando la rugosità diventa confrontabile con lo spessore del rivestimento.

• Rivestimento hard spesso su substrato soft. L’elevato spessore permette al rivestimento di supportare il carico applicato, però si creano alte pressioni di contatto, dovuto al fatto che esso si verifica su un’area limitata in corrispondenza delle asperità.

27 Se si sviluppano fenomeni di “bloccaggio” reciproco (interlocking) delle asperità dure, l’attrito può risultare elevato.

• Rivestimento hard sottile su substrato soft. In questo caso non si ha supporto del carico ad opera del rivestimento, ma si ottiene una deflessione ciclica del rivestimento. La ciclicità delle interazioni fra asperità dure porta a fenomeni di fatica e quindi frattura delle asperità dure; con significativa dissipazione di materiale (usura), ma con una limitata influenza sull’attrito.

Il quarto parametro è la presenza dei detriti di usura. I principali casi possibili sono:

• Rivestimento soft spesso su substrato hard. Se il diametro dei detriti di usura è molto minore dello spessore del rivestimento, le particelle vengono inglobate nel rivestimento, con influenza limitata sull’attrito (che è controllato dal meccanismo di solcatura).

• Rivestimento soft sottile su substrato hard. Se il diametro dei detriti di usura è confrontabile con lo spessore del rivestimento, le particelle restano intrappolate all’interfaccia fra i due corpi, e si ancorano nel corpo a minore durezza, per poi solcare l’altro corpo (abrasione a due corpi).

• Rivestimento hard spesso su substrato soft. Se il rivestimento duro ha rugosità sufficientemente elevata, le particelle restano nascoste negli avvallamenti della superficie rivestita, con influenza non significativa sull’attrito. Se invece la rugosità è tale da non permettere l’accumulo dei detriti, le particelle possono contribuire ad incrementare l’attrito (fenomeni di solcatura).

• Rivestimento hard sottile su substrato soft. Se le particelle sono di diametro maggiore del rivestimento e con durezza minore rispetto ai corpi a contatto, esse vengono deformate e frammentate e possono cambiare composizione (es. ossidazione), con possibile incremento dell’attrito. Se invece le particelle sono di durezza maggiore delle superfici a contatto, possono contribuire a supportare il carico e a ridurre l’attrito per rotolamento (es. abrasione a tre corpi).

28

Capitolo 2: RIVESTIMENTI DLC

2.1 CARBONIO SIMIL-DIAMANTE: CENNI STORICI

2.1.1 Introduzione

Il progresso dell’industria meccanica moderna spinge verso la produzione di componenti caratterizzati da un’alta affidabilità e da un’elevata efficienza, portando materiali e rivestimenti verso i loro limiti. Molte applicazioni industriali, inoltre, richiedono componenti adatti a operare in condizioni di contatto sotto un’elevata pressione e in assenza di lubrificanti. Queste premesse hanno portato negli ultimi decenni ad un notevole impegno nello studio di rivestimenti antiusura da applicare direttamente sui materiali, senza che il processi di deposizione induca modificazioni indesiderate nella microstruttura del substrato. Questi rivestimenti possono essere generalmente divisi in due categorie: a bassa durezza (soft) o ad elevata durezza (hard). I rivestimenti soft sono in genere ottimi se accoppiati a lubrificanti solidi e mostrano bassi coefficienti di attrito, ma tendono ad usurarsi facilmente. I rivestimenti hard forniscono una maggior protezione contro l’usura ed un’elevata durata nel tempo, dando luogo però ad alti coefficienti di attrito.

Figura 2.1. Classificazione dei rivestimenti in funzione della durezza e del coefficiente di attrito.[15]

I rivestimenti a base di Diamond-Like Carbon (DLC) sembrano essere la soluzione a questi problemi. Essi mostrano infatti bassi coefficienti di attrito accoppiati ad un alta resistenza all’usura. Tuttavia, perché un rivestimento DLC sia in grado di svolgere al meglio un’azione sia antiattrito che antiusura, occorre che il substrato sia in grado di supportare adeguatamente

29 il carico (quindi sia dotato di una durezza intrinseca sufficientemente elevata) in modo da non dare luogo a deformazioni plastiche che indurrebbero una deflessione che lo strato DLC, rigido e scarsamente deformabile, non sarebbe in grado di subire senza fratturarsi fragilmente (par. 1.1). La frattura ed il conseguente distacco dello strato DLC porterebbero quindi alla formazione di frammenti ad elevatissima durezza, che possono incrementare significativamente il tasso di usura dei materiali a contatto, peggiorando in casi limite la situazione rispetto ai materiali non rivestiti. Occorre quindi ragionare in termini di sistema rivestimento/substrato e non di solo rivestimento, universalmente applicabile indipendentemente dalle proprietà del substrato, e scegliere per i substrati deformabili un opportuno trattamento o la deposizione di un interstrato in grado di supportare adeguatamente lo strato DLC.

2.1.2 I primi studi

Storicamente, i primi tentativi di produrre film DLC risalgono al 1953, quando Heinz Schmellenmeier rilevò la presenza di un film nero di carbonio derivante da scariche luminosa in un plasma di etilene. Il film da lui ottenuto mostrò una elevata durezza e, di conseguenza, una buona resistenza a graffi da parte di altri oggetti duri. Il lavoro successivo di Eisenberg e Chabot nei primi anni ‘70 produsse un rivestimento su substrati metallici polarizzati negativamente, utilizzando un sistema di deposizione tramite fascio di ioni. I loro film, oltre ad avere le caratteristiche già riscontrate da Schmellenmeier, possedevano anche una elevata costante dielettrica, un alto indice di rifrazione, una eccellente trasparenza ottica ed una elevata resistenza alla corrosione in soluzioni fortemente acide. Durante la metà degli anni’70, Holland ed altri ricercatori, sintetizzarono il DLC da altri idrocarburi, semplicemente applicando una polarizzazione a radiofrequenza (RF) al substrato e generando un plasma. A causa delle inotevoli proprietà meccaniche di questi rivestimenti, alcuni ricercatori ipotizzarono che fossero costituiti da diamante cristallino, ma gli studi di Weissmantel durante la fine dei ‘70 annullarono queste speculazioni confermando che il rivestimento era formato da carbonio amorfo.

Negli anni ‘80, furono pubblicati altri lavori riguardanti i rivestimenti DLC: nel 1985, Arnoldussen e Rossi discussero il potenziale utilizzo di film sottili DLC per i supporti di registrazione magnetica.

30 Tale possibilità era già stata esplorata nel 1981, dove si dimostravano le prestazioni di gran lunga superiori di un disco rigido rivestito in DLC, rispetto a altri dischi rivestiti con diversi materiali.

Nel 1986, Robertson pubblicò una documentazione completa sulle diverse tipologie di carbonio amorfo, tra cui i rivestimenti DLC, e riassunse le principali caratteristiche di tali materiali.

Negli anni ’90, ci fu il boom delle applicazioni del DLC; furono svolte numerose attività di ricerca e furono concessi numerosi brevetti. Durante questi anni, molti nuovi tipi di DLC sono state formulati e cominciò la produzione su scala industriale con sistematici studi tribologici. Come conseguenza di tale aumento delle attività industriali e scientifiche, la mole di conoscenze di base sui DLC aumentò enormemente.

Sempre negli anni ‘90, ci furono studi per chiarire l'effetto dell’ incorporazione di idrogeno e di altri eteroatomi (F, N, Si, ecc) sull’attrito e l’usura di questi film. Dall'inizio del 2000, numerosi articoli di review sono stati pubblicati su questo tema, per approfondire la comprensione sulla struttura, sulle proprietà meccaniche e tribologiche di questi rivestimenti. [16]

2.1.3 Applicazioni pratiche

Fin dalla loro scoperta nei primi anni 1950, i rivestimenti DLC sono apparsi come uno dei materiali ingegneristici più promettenti, che ben si adattavano a varie applicazioni industriali, tra cui: microelettronica, ottica, industria dei trasporti, e campo biomedico. Infatti, nel corso degli ultimi due decenni, i rivestimenti DLC hanno trovato impieghi in dispositivi utilizzati quotidianamente che vanno dalle lamette da barba ai supporti di memorizzazione magnetici. Ad esempio, lo spessore dei rivestimenti di carbonio utilizzati sui dischi rigidi magnetici è diminuito quasi linearmente con il tempo dalla metà degli anni ‘80, e quelli utilizzati oggi possiedono solo uno spessore di pochi nanometri, ma la loro durata ed efficienza sono migliorate esponenzialmente.

Fino alla metà e la fine degli anni ‘90, le più diverse applicazioni industriali hanno tratto vantaggio

delle proprietà uniche dei rivestimenti DLC: ad esempio, alcune aziende hanno cercato di depositarlo su occhiali da vista e su scanner laser di codici a barre per migliorarne la resistenza a abrasione e ai graffi.

31 Negli ultimi dieci anni, sono state sintetizzate nuove versioni di DLC (co-depositando anche W-, Ti- e Cr-), e con il passaggio della deposizione su scala industriale, la produzione dei film di alta qualità è diventata piuttosto facile e poco costosa. I ricercatori hanno fatto ulteriori passi in avanti nel controllo della chimica e, quindi, delle proprietà e delle prestazioni dei rivestimenti in applicazioni reali.

I rivestimenti DLC sono utilizzati in grandi volumi da varie industrie manifatturiere per prevenire l'usura e il trasferimento di materiale durante la trafilatura, lo stampaggio e le operazioni di laminazione nella produzione del manufatto finito. Nell’industria dei trasporti, molti iniettori di combustibile in motori diesel ad alte prestazioni sono ora rivestiti con DLC, così come una varietà di altre parti del motore impiegati in auto da corsa. Nel breve futuro, non c'è dubbio che i film DLC si troveranno su molti altri componenti critici del motore, con sistemi molto più compatti, ma molto più efficienti rispetto ai predecessori.

Certamente dobbiamo la gran parte del progresso nella produzione e utilizzo del DLC ad una tecnologia di base molto ampia, acquisita nel corso degli ultimi due decenni nel campo dell'ingegneria delle superfici. Le conoscenze e competenze attuali in questo campo sono ad un punto in cui uno specialista di questi rivestimenti è in grado di produrre un rivestimento DLC su misura per soddisfare e superare le proprietà e le prestazioni multifunzionali necessarie per una determinata applicazione. In particolare, i recenti sviluppi in magnetron sputtering, nella deposizione fisica in fase vapore assistita da plasma, nella deposizione con impulsi laser, e nelle tecnologie ad arco catodico forniscono la necessaria flessibilità di cui uno specialista ha bisogno nella progettazione e nello sviluppo di rivestimenti DLC multifunzionali, in grado di fornire eccellente durezza, basso attrito e resistenza alla corrosione.

Nel campo automobilistico, come già accennato, il suo utilizzo su iniettori di carburante è diventato di routine. Altre applicazioni che sono attualmente in fase esplorativa per il settore automotive includono punterie e spinotti. Anche cerniere e sistemi di chiusure delle porte di alcune automobili sono state rivestite con DLC, in alternativa all’impiego di elevate quantità di grasso lubrificante.

Un'altra applicazione pratica in rapida crescita del DLC è stata riscontrata nell’industria tessile, dove vengono rivestiti i vari aghi e componenti.

L’ultimo campo emergente nel quale il DLC si sta inserendo, è il campo medico protesico e dei dispositivi impiantabili. Questi rivestimenti sono attualmente valutati per la loro durata e prestazione caratteristica in alcuni impianti biomedici, tra cui protesi dell'anca e del ginocchio oltre a stent coronarici.

32 2.2 STRUTTURA DEI RIVESTIMENTI IN CARBONIO AMORFO (DLC)

I rivestimenti in Diamond-Like Carbon (DLC) sono costituiti da carbonio amorfo (a-C) o da carbonio amorfo idrogenato (a-C:H) e si presentano come strati molto sottili con un’alta frazione di legami sp3. A seconda della frazione di quest’ultimi, e di idrogeno, vengono classificati vari tipi di DLC, per i quali è ulteriormente possibile creare diverse varianti, ottenibili modificando il rivestimento con altri elementi come Si, metalli o B, N e F.

I tipi di DLC vengono mostrati in un diagramma ternario (Fig. 2.2) dove è possibile collocare i diversi strati in funzione del contenuto di C ibridato sp3 o sp2 e del tenore di idrogeno.

Figura 2.2. Diagramma di fase ternario di un sistema C (sp2 o sp3) , H [15]

Il DLC è un rivestimento innovativo con ampio spettro di applicazione e permette di fronteggiare problemi principalmente di tipo tribologico, legati a fenomeni di abrasione e di strisciamento. La bassa temperatura di deposizione, la durezza ed il basso coefficiente di attrito lo rendono di estremo interesse per applicazioni antiusura. Viene inoltre applicato su componenti finiti mantenendo lo stato di finitura superficiale precedente.

L’elevata durezza nasce dalla presenza di un’elevata frazione di C ibridato sp3 (con struttura simil-diamante), tetraedrico, fortemente interconnesso, a discapito di legami con idrogeno che conferirebbero al contrario una durezza notevolmente inferiore. La tendenza al basso attrito contro la maggior parte degli antagonisti deriva invece dalla struttura lamellare (quindi a basso sforzo di taglio [2]), tipica del C sp2 (simil-grafite), che essendo di forma planare ed avendo quindi una scarsa interazione tra gli orbitali p perpendicolari al piano, permette lo scorrimento fra i piani basali.

33 Figura 2.3. Reticoli cristallini della grafite (sinistra) e del diamante (destra). [16]

Questa proprietà permette di lavorare anche con “contatti a secco”, ovvero eliminando oli lubrificanti, con gli evidenti vantaggi ambientali ed economici che ne derivano.

2.2.1 Tecnologie di deposizione

Il primo rivestimento a base di carbonio amorfo simil-diamante venne preparato nel 1970 da Aisenberg e Chabot utilizzando la tecnica ion beam (a fascio ionico). Ad oggi esistono svariati metodi per ottenere un rivestimento a base di carbonio, alcuni più indicati per gli studi di laboratorio, altri più utilizzati nell’industria. La caratteristica comune ai vari metodi è che il rivestimento è fatto condensare da un raggio a media energia (circa 100 eV) contenente carbonio o idrocarburi in forma ionica. L’impatto di questi ioni contro il rivestimento determina la formazione dei legami sp3 portando ad accrescimento. Generalmente la sorgente di atomi di carbonio è costituita da grafite o da idrocarburi gassosi.

Tra le varie tecniche esistenti per depositare i rivestimenti di carbonio esistono: - Chemical Vapour Deposition (CVD, deposizione chimica da fase vapore),

- Plasma Enhanced Chemical Vapour Deposition (PECVD, deposizione chimica da fase vapore potenziata da plasma),

- Physical Vapour Deposition (PVD, deposizione fisica da fase vapore).

La tecnica CVD necessita di altissime temperature per l’attivazione del gas, maggiori di 2500°C nel caso si voglia depositare diamante, e porta a scarsa ionizzazione. La tecnica PECVD sfrutta lo stesso principio della prima ma necessita di temperature molto minori grazie all’utilizzo del plasma per l’attivazione del gas. Anche la tecnica PVD necessita di temperature inferiori, spesso minori di 300°C, ed è usata per substrati termosensibili.

34 2.2.2 PECVD

La tecnica più utilizzata per depositare i rivestimenti di carbonio amorfo è la Plasma Enhanced Chemical Vapour Deposition (PECVD, nota anche come PACVD, Plasma Assisted CVD). Tramite l’utilizzo di radiofrequenze si riesce a generare e mantenere un plasma, di intensità specifica, attorno al catodo costituito dal campione e all’anodo corrispondente alla camera di deposizione. Gli elementi che andranno a comporre lo strato di rivestimento sono forniti sotto forma gassosa e attraverso reazioni chimiche sono resi disponibili per la deposizione. La presenza del plasma è essenziale per la formazione dei composti da depositare. Infatti l'energia per avviare le reazioni chimiche che nel caso del processo CVD tradizionale è fornita dalla temperatura, nel caso del PACVD viene fornita dal plasma stesso; ed è grazie a quest’ultimo che la reazione può essere avviata anche a temperature basse, fino a quella ambiente. L’alta mobilità degli elettroni, all’interno del plasma, genera un eccesso di cationi nell’intorno del campione che essendo caricato negativamente li attira su se stesso, permettendo al rivestimento di cominciare a depositarsi. Questa fase della deposizione è analoga al processo CVD, quindi in PACVD, contrariamente al PVD, l'uniformità della deposizione non dipende dall'esposizione dei particolari ad una sorgente (es. nel PVD una faccia disposta parallelamente e una disposta perpendicolarmente alla sorgente avranno spessori diversi, con uno spessore più alto nella faccia parallela) ma piuttosto dalla capacità del plasma di avvolgerli.

35 L’idrocarburo utilizzato come precursore del rivestimento viene scelto, come descritto in seguito, in base al tasso di crescita desiderato, all’energia di ionizzazione, sicurezza ecc..

2.2.3 Processo di crescita

Il legame sp3, caratteristica fondamentale del rivestimento DLC, deriva dal processo di deposizione ion-assisted, mediante il quale, a seconda dell’energia posseduta dagli ioni coinvolti e del precursore di C impiegato, è possibile produrre strati con predominanza di carbonio amorfo (a-C) o di carbonio amorfo idrogenato (a-C:H). Nella formazione dello strato di DLC, la gestione dell’energia fornita alle specie ioniche è fondamentale, dato che da essa dipenderanno le caratteristiche del rivestimento. Il meccanismo di crescita, infatti, si basa su un processo di subplantazione, nel quale l’energia fornita andrà a determinare la quantità di carbonio sp3 nello strato a-C e condizionerà il contenuto di idrogeno in strati a-C:H. Quando un atomo viene addizionato ad un solido, normalmente dalla superficie si diffonderà alla ricerca della posizione con minore energia. Al contrario, nella subplantazione, lo ione carbonio entrante possiede già abbastanza energia da attraversare lo strato superficiale e dare luogo alla crescita del rivestimento al di sotto di esso. Questa fase è necessaria per la creazione di siti sp3 nel carbonio amorfo.

Come detto precedentemente, la frazione di sp3 e la densità del film depositato di-penderanno dall’energia degli ioni ed il picco massimo si avrà con un’energia per ione di carbonio pari a circa 100eV. Nel caso in cui l’energia sia troppo bassa, gli ioni non riuscirebbero a subplantarsi, ma si accrescerebbero sulla superficie come sp2. Lo stesso risultato si otterrebbe se gli ioni possedessero un’energia troppo elevata, infatti essa permetterebbe interazioni tra gli atomi subplantati e convertirebbe i legami sp3 in legami sp2. L’esatto meccanismo di questo fenomeno è tuttavia ancora oggi oggetto di grande dibattito.

La deposizione ion-assisted causa la perdita di idrogeno, prevalentemente attraverso il dislocamento dell’atomo di H dal legame C-H per andare a formare molecole di H2, che una

volta formatesi lasceranno il reticolo. La rottura del legame sarà quindi possibile esclusivamente all’interno del range d’azione degli ioni incidenti CHx+.

È stato possibile ridurre il contenuto di idrogeno nel rivestimento in strati a base di silicio (a-Si:H), prodotti a partire da un plasma al silano a basso contenuto di idrogeno. La quantità ridotta di idrogeno nel plasma porta alla formazione di strutture microcristalline di Si con un contenuto di solo ~1%, rispetto al 10% posseduto nelle molecole precursori. Situazione

36 opposta accade per il carbonio amorfo idrogenato (a-C:H), il quale, seppur crescendo in un plasma a basso contenuto di idrogeno, sembra avere comunque la stessa, se non più alta, quantità di idrogeno rispetto ad uno strato a-C:H cresciuto da un idrocarburo puro. Probabilmente, mentre un atomo di idrogeno ne estrae un altro, contemporaneamente un altro atomo di idrogeno può addizionarsi al carbonio. In ogni caso il meccanismo principale rimane lo spostamento di idrogeno dal legame C-H ad opera degli ioni incidenti.

Figura 2.5. Meccanismo che porta alla perdita e al guadagno di idrogeno nello strato di a-C:H [15]

Figura 2.6 Formazione legami C-C ed estrazione H da legami C-H [15]

2.2.4 Tassi di crescita

La molecola precursore per la crescita del a-C:H è generalmente scelta considerando il tasso di crescita desiderato (growth rates) dello strato di DLC. La crescita è correlata al potenziale di ionizzazione delle molecole, come mostrato in Fig.2.7.

37 Figura 2.7. Variazione del tasso di crescita di strati a-C:H in funzione del potenziale di ionizzazione [15] Molecole insature con un basso potenziale di ionizzazione, come l’acetilene, danno un più alto tasso di crescita, rispetto ad esempio, al metano. Tuttavia l’acetilene è preferito come precursore in molti processi industriali per la sua disponibilità in purezze elevate. Dalla scelta del precursore dipende anche la densità del rivestimento (Fig.2.8).

Dato che il modulo di Young (E) dipende dalla frazione di legami C-C, ad un calo del contenuto di idrogeno corrisponde un aumento di E di pari passo con la durezza, a parità di frazione di C sp3. Un’inusuale combinazione è quella di depositare a-C:H dal metano con un’alta energia ionica (600-1200 eV). Questa scelta porta a produrre i cosiddetti superlow friction films (strati ad attrito estremamente basso).

Figura 2.8. variazione densità in strati a-C:H rispetto all’energia per ione C, per diversi precursori [15] L’alta energia ionica può portare alla deposizione di uno strato più spesso, grazie alla diminuzione del livello di tensioni residue, tipicamente elevate nei DLC.

È possibile modificare la densità (Fig. 2.9) dei rivestimenti in carbonio amorfo agendo sulla frazione sp3 agendo sull’energia del plasma durante la deposizione. Infatti, se il rivestimento ta-C:H (carbonio amorfo idrogenato tetraedrico) o ta-C (carbonio amorfo tetraedrico) è

38 preparato con plasma ad alta energia, la densità dello strato cresce in maniera monotona con la frazione di sp3.

Figura 2.9.Variazione densità con frazione sp3[15]

2.2.5 Tensioni residue

Lo svantaggio maggiore del DLC, accresciutosi sotto bombardamento ionico come descritto nei praragrafi precedenti, è che si crea un forte stato tensionale che può causare il distacco del rivestimento, se lo spessore cresce oltre un certo limite (tabulato a seconda del tipo di DLC, ma in genere inferiore ai 3 µm). Sono stati studiati molti metodi per cercare di ridurre questo effetto, come l’utilizzo di un interstrato d’adesione a base di Si, una deposizione a gradiente o una deposizione multi strato. Uno degli ultimi sistemi studiati è quello di utilizzare una deposizione ad alta energia pulsata, come nel PIII (plasma ion implantation immersion). In questo caso il DLC viene depositato per mezzo di ioni a 100 eV, soggetti a picchi energetici improvvisi molto più alti, prodotti da una tensione di accelerazione pulsata (con masimi di 1000 eV o maggiori). L’alta energia permette un rilassamento dello strato, consentendo delle interazioni tra atomi che tendono ad alleviare lo stress. Nel fare questo, un piccolo numero di siti sp3 vengono convertiti in sp2, senza andare ad intaccare il carattere simil-diamante del rivestimento.

2.2.6 DLC alligati

Le proprietà del DLC sono diventate così interessanti che numerosi studi puntano a formare leghe con altri elementi, che permettano di superare il problema dell’eccessivo stress caratteristico di questo rivestimento. Questo ha portato alla sperimentazione di alligazione con

39 metalli di transizione come titanio (Ti), cromo (Cr) e alluminio (Al). Quest’ultimo riesce a ridurre lo tensioni interne dando cosi la possibilità di depositare uno strato più spesso. Il rivestimento a-C:H si trasforma quindi in a-C:H:Me e per evitare ulteriormente il problema dello stress, lo strato viene normalmente depositato a gradiente (incrementando gradualmente la concentrazione di alliganti attraverso lo spessore). Il dopaggio con altri metalli è anche molto utile per migliorare le proprietà meccaniche del rivestimento, essendo infatti il DLC tendenzialmente fragile. Un altro vantaggio dell’utilizzo di alliganti o dopanti, è la possibilità di modificare l’energia superficiale. Fluoro (F), boro (B) o azoto (N) svolgono egregiamente questo compito, riuscendo ad abbassare ulterioremente l’attrito di superfici rivestite contro la maggior parte delgi antagonisti di interesse. In termini di ottimizzazione della resistenza ad usura invece, rivestimenti con l’aggiunta di N sono stati largamente studiati grazie all’interesse per ipotetici composti C3N4, dove il C è ibridato sp3 mentre N è sp2.

40

2.3 COMPORTAMENTO TRIBOLOGICO DEI RIVESTIMENTI A

BASE CARBONIO

Negli anni ‘50 del secolo scorso Bowden e Tabor proposero per primi l’utilizzo di rivestimenti “morbidi” (con durezza inferiore ai 10 GPa cioè circa 1000 HV) per diminuire l’attrito nei casi di strisciamento tra materiali in assenza di lubrificazione. Da studi che compirono su vari metalli, osservarono che l’attrito era controllato principalmente dalla sua componente adesiva, la quale dipende direttamente dalla forza che occorre per rompere le micro giunzioni che si formano tra i due materiali e può essere espressa come: FT =

τ

m · Ar,dove Ar è l’area reale di contatto e

τ

m lo sforzo di taglio. Se due materiali duri vengono posti a contatto lo sforzo di taglio sarà molto alto mentre l’area di contatto sarà bassa; nel caso di materiali a bassa durezza, invece, si avrà un basso sforzo di taglio associato però ad un’elevata area di contatto. Da qui nacque l’idea di rivestire una superficie dura come quella del metallo con un rivestimento a bassa durezza, in modo da ottenere un basso sforzo di taglio ed una bassa area di contatto dettata dalla morfologia del substrato rivestito. Anche se il contributo adesivo non è l’unico che costituisce l’attrito, i rivestimenti cosiddetti “soft” permettono di abbassare notevolmente la forza necessaria allo scorrimento dei materiali posti a contatto sotto carico. Tuttavia, proprio l’elevata deformabilità, fa sì che il tasso di usura di questi rivestimenti sia molto elevato, portando così ad una parziale o totale eliminazione degli stessi in breve tempo. Per contro, i rivestimenti duri hanno una durata molto maggiore ma il loro comportamento tribologico, confrontabile a quello dei substrati, porta invariabilmente ad alti coefficienti di attrito.Una notevole svolta fu data dallo studio dei rivestimenti a base carbonio: questi infatti permettono di associare a coefficienti di attrito molto bassi (0.01 – 0.2) una resistenza all’usura molto elevata grazie alla loro notevole durezza [15].

2.3.1 Usura ed attrito dei rivestimenti a base di carbonio

Come detto, l’usura dei rivestimenti a base carbonio, che posseggono una frazione non trascurabile di atomi di carbonio ibridati sp3 ed interconnessi, è generalmente bassa a causa

41 della loro elevata durezza. I meccanismi di usura principalmente coinvolti sono l’usura abrasiva e l’usura adesiva.

I fenomeni abrasivi sono scarsamente osservabili sui rivestimenti a base carbonio, poiché la maggior parte dei materiali con cui possono essere posti a contatto presenta durezze inferiori alla loro e la si osserva quasi solo testandoli contro alcune tipologie di materiali ceramici dall’elevata rugosità. Generalmente quindi, nei contatti contro metalli, l’usura abrasiva può essere solo dovuta al rivestimento a base di carbonio che abrade il metallo antagonista e non viceversa. Anche questo caso è però limitato, poiché questa categoria di rivestimenti presenta generalmente una bassissima rugosità superficiale. L’usura abrasiva si verifica, quindi, solo se il rivestimento al carbonio è

applicato su substrati dall’elevata rugosità.

Nella maggior parte dei contatti tribologici invece viene osservata la formazione di un interstrato tra il rivestimento simil diamante ed il materiale antagonista. Tale interstrato presenta caratteristiche lubrificanti e contribuisce a diminuire il coefficiente di attrito tra i due materiali.

Anche il fenomeno di usura adesiva non è generalmente significativo per i rivestimenti a base di carbonio. Per comprenderlo occorre però conoscere le interazioni chimico-fisiche tra i due materiali posti in contatto tribologico. Perché avvenga un fenomeno di adesione occorre infatti che si instaurino dei legami chimici tra il rivestimento a base di carbonio e l’antagonista. La situazione in cui la formazione di legami è massimizzata si presenta quando i due materiali posti a contatto sono uguali, oppure quando si viene a formare uno strato di trasferimento composto da carbonio simil diamante che va ad interagire con il rivestimento. In entrambi i casi gli orbitali liberi degli atomi di carbonio, presenti sulla superficie del rivestimento, possono generare forti interazioni con gli orbitali liberi dell’antagonista o dello strato di trasferimento. La formazione di questi legami dipende dalla quantità di orbitali liberi presenti; questi a loro volta dipenderanno dal grado di idrogenazione dello strato a base di carbonio (a-C:H) e dall’atmosfera presente.

La combinazione di elevate proprietà meccaniche e deboli interazioni superficiali è la causa, non solo dell’elevata resistenza ad usura, ma anche del basso coefficiente di attrito dei rivestimenti a base di carbonio simil diamante. Questo perché sia la componente adesiva che la componente abrasiva dell’attritosono qui minimizzate [15].

42 2.3.2 Grafitizzazione

La principale causa del basso coefficiente di attrito dei rivestimenti a base di carbonio è stata imputata, in massima parte, alla formazione di uno strato di trasferimento tra i due materiali posti a contatto, formato da grafite, che funge da lubrificante solido. La grafite possiede questa particolare proprietà perché la sua struttura è di tipo lamellare; questo permette ai vari strati di atomi di carbonio di scorrere gli uni sugli altri senza opporre resistenza. Lo strato di trasferimento è stato caratterizzato in modo completo per la prima volta nel 1993 da Wei et al. che, tramite analisi Raman, hanno identificato lo strato formatosi sulla superficie usurata del rivestimento come grafite. Da allora sono stati compiuti vari studi su questo strato di grafite; ad oggi, si crede che la sua formazione sia dovuta al calore sviluppato dallo sfregamento tra i due corpi, che induce il carbonio tetraedrico a perdere idrogeno e a convertirsi nella forma termo-dinamicamente più stabile [19].

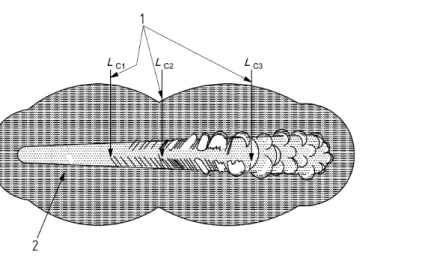

L’esperimento più significativo che dimostra la formazione dello strato di grafite è stato effettuato utilizzando un tribometro che permetteva l’analisi micro - Raman in situ durante la prova. Il tribometro utilizzato era costituito da una sfera di zaffiro che strisciava contro un disco con rivestimento a base di carbonio simil diamante posto in rotazione, sotto un carico noto (Fig. 2.10).

Figura 2.10. tribometro con sfera di zaffiro per analisi micro - Raman in situ. [20]

Dato che lo zaffiro è trasparente alla radiazione laser utilizzata per l’analisi Raman, questa poteva essere svolta in situ per l’intera durata della prova tribologica. Gli spettri così ottenuti dalla superficie del rivestimento, mostrano ad inizio prova il solo picco G, tipico dei rivestimenti ad alta tetraedricità (circa 1550 cm-1), con un accenno di spalla del picco D, rappresentativo del grado di disordine strutturale (circa 1350 cm-1). All’aumentare del numero di cicli la spalla evolve fino a formare distintamente il picco D, a seguito dell’aumento di

43 disordine conseguente alla formazione di grafite. In contemporanea il coefficiente di attrito cala, per mantenersi poi stabile quando si forma lo strato di grafite (Fig. 2.11). [20]

Figura 2.11. andamento del coefficiente di attrito in funzione del numero di cicli per un rivestimento a base di carbonio diamantato e corrispondenti spettri micro – Raman in situ. [20]

2.3.3 Effetto dell’ambiente

L’ambiente in cui vengono svolte le prove tribologiche ha un notevole effetto sulle stesse per quanto riguarda i rivestimenti a base di carbonio amorfo. A causa dei differenti comportamenti che mostrano i rivestimenti possono essere suddivisi in due categorie:

- rivestimenti idrogenati, quelli che presentano una frazione di idrogeno compresa tra il 20 ed il 40% atomico,

- rivestimenti non idrogenati, quelli che presentano solamente tracce di idrogeno(>3 at.%).

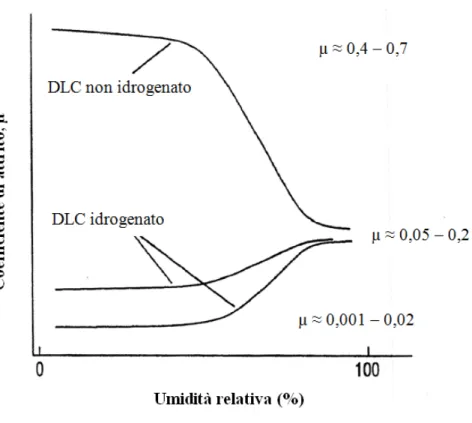

Il fattore ambientale di maggior importanza è la presenza di umidità. In ambiente secco i rivestimenti idrogenati presentano valori di coefficiente di attrito molto bassi e raggiungono valori estremi compresi tra 0.001 e 0.02 per rivestimenti ad elevatissimo contenuto di idrogeno. In ambiente umido, invece, il coefficiente di attrito di questa tipologia di rivestimenti aumenta fino ad assestarsi nell’intorno compreso tra 0.1 e 0.2. Nello stesso intorno troviamo anche i valori di coefficiente di attrito, per ambienti umidi, dei rivestimenti non idrogenati, mentre in ambiente secco tale valore aumenta fino a massimi compresi tra 0.4 e 0.7 (Fig. 2.12). [19]

![Figura 1.14. Tipica evoluzione del volume di usura con la distanza di strisciamento [1]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7459670.101600/22.892.123.537.513.736/figura-tipica-evoluzione-volume-usura-distanza-strisciamento.webp)

![Figura 3.2. Correlazione tra spessore totale cementato, temperatura e durata del processo di cementazione solida per un acciaio C15 [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7459670.101600/47.892.128.571.524.854/figura-correlazione-spessore-cementato-temperatura-processo-cementazione-acciaio.webp)

![Figura 3.3. Correlazione tra spessore totale cementato, temperatura e durata del processo di cementazione in bagno di sali per un acciaio C15 [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7459670.101600/48.892.113.644.600.968/figura-correlazione-spessore-cementato-temperatura-processo-cementazione-acciaio.webp)

![Figura 3.4. Correlazione fra spessore totale dello strato cementato in fase gassosa, temperatura e durata totale del processo [13]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7459670.101600/49.892.120.727.560.988/figura-correlazione-spessore-totale-cementato-gassosa-temperatura-processo.webp)