A

A

l

l

m

m

a

a

M

M

a

a

t

t

e

e

r

r

S

S

t

t

u

u

d

d

i

i

o

o

r

r

u

u

m

m

–

–

U

U

n

n

i

i

v

v

e

e

r

r

s

s

i

i

t

t

à

à

d

d

i

i

B

B

o

o

l

l

o

o

g

g

n

n

a

a

1 2 3DOTTORATO DI RICERCA IN

4 5Ingegneria Civile, Chimica, Ambientale e dei Materiali 6 7 Ciclo XXX 8 9 Settore Concorsuale: 03/D1 10 11

Settore Scientifico Disciplinare: CHIM/11 12

13 14

PRODUZIONE DI BIOIDROGENO DA REFLUI DI CASEIFICIO

15 16 17 18

Presentata da: Ciro Vasmara

19 20 21 22

Coordinatore Dottorato Supervisore 23

24 25

Prof. Luca VITTUARI Prof. Lorenzo BERTIN 26 27 Co-supervisore 28 29 Dr. Rosa MARCHETTI 30 31 32 33 34 35 36 37 38 39 40 41 42 43

Esame finale anno 2018

44 45

INDICE

46

47

1.INTRODUZIONE 48

1.1. IDROGENO: CARATTERISTICHE CHIMICO – FISICHE

49

1.2. CAMPI D’APPLICAZIONE

50

1.3. PRODUZIONE D’IDROGENO

51

1.3.1. FONTI NON RINNOVABILI

52

IDROGENO DA GAS NATURALE

53 IDROGENO DA CARBONE 54 1.3.2. FONTI RINNOVABILI 55 IDROGENO DA ACQUA 56 IDROGENO DA BIOMASSE 57

1.4. PRODUZIONE BIOLOGICA D’IDROGENO

58

1.4.1. PROCESSI “LIGHT-DEPENDING”

59

1.4.2. PROCESSI “NON-LIGHT-DEPENDING”

60

1.5. PRINCIPI DELLA DARK FERMENTATION

61

1.5.1. BIOCHIMICA DELLA DARK FERMENTATION

62

1.6. PARAMETRI CHE INFLUENZANO LA DARK FERMENTATION

63 INOCULO 64 SUBSTRATI 65 pH 66 TEMPERATURA 67

PRESSIONE PARZIALE D’IDROGENO

68

AZOTO E FOSFORO

69

IONI METALLICI

70

CONFIGUARAZIONE DEL REATTORE

71

1.7. REFLUI DI CASEIFICIO

72

1.7.1. DISPONIBILITA’ DEI REFLUI DI CASEIFICIO

73

1.7.2. ALTERNATIVE ALLO SMALTIMENTO

74

2. OBIETTIVO DEL PROGETTO 75 3. MATERIALI E METODI 76 3.1. SUBSTRATI 77 3.2. PREPARAZIONE DELL’INOCULO 78

3.3. COMPOSIZIONE DEL BIOGAS

79

3.4. METODI D’ANALISI

80

3.5. ADATTAMENTO DEL MODELLO E ANALISI STATISTICHE

81

3.6. ESTRAZIONE DEL DNA GENOMICO

82

3.7. PREPARAZIONE DELLA LIBRERIA E SEQUENZIAMENTO

83

3.8. ANALISI DEI DATI METATASSONOMICI

84

3.9. SUPPORTI PER L’ IMMOBILIZZAZIONE DELLA BIOMASSA

85 4. DISEGNI SPERIMENTALI 86 4.1. ESPERIMENTO “A” 87 4.2. ESPERIMENTO “B” 88 4.3. ESPERIMENTO “C” 89

4.4. ESPERIMENTO “D” 90 4.5. ESPERIMENTO “E” 91 4.6. ESPERIMENTO “F” 92 5. RISULTATI 93

5.1. ESPERIMENTO “A” – PRODUZIONE DI H2 DA SCOTTA E PERMEATO

94

5.2. ESPERIMENTO “B” – CO-DIGESTIONE CON LIQUAME SUINO

95

5.3. ESPERIMENTO “C” – INFLUENZA DEP pH INIZIALE SULLA

96 PRODUZIONE DI H2 IN DF 97 5.3.1. LATTOSIO RESIDUO 98 5.3.2. METABOLITI FINALI 99 ETANOLO 100

ACIDI GRASSI VOLATILI

101

ACIDO LATTICO

102

5.4. ESPERIMENTO “D” – INFLUENZA DEL pH INIZIALE SULLA

103 COMUNITA’ MICROBICA IN DF 104 5.4.1. ALFA DIVERSITY 105 5.4.2. ABBONDANZA RELATIVA 106

FASE 1, FASE “LAG”

107

FASE 2, PRODUZIONE ESPONENZIALE DI H2

108

FASE 3, FASE STAZIONARIA

109

5.4.3. . RELAZIONE TRA LA COMPOSIZIONE DELLA COMUNITA’

110

MICROBICA E LA PRODUZIONE DI METABOLITI

111

5.5. ESPERIMENTO “E” – VALUTAZIONE DEI SUPPORTI PER

112

L’IMMOBILIZZAZIONE DI BIOMASSA MICROBICA

113

5.6. ESPERIMENTO “F” – CONFRONTO DI PRODUZIONE DI H2 DA

114

BIOMASSA ADESA E SOSPESA

115

5.6.1. PRODUZIONE DI H2

116

5.6.2. pH

117

5.6.3. CONSUMO DI LATTOSIO E PRODUZIONE DI METABOLITI

118

6. DISCUSSIONE 119

6.1. EFFETTO DEL pH SULLA PRODUZIONE DI H2

120

6.2. EFFETTO DEL pH SULLA COMUNITA’ MICROBICA IN DF

121

6.3. CONSUMO DI LATTOSIO

122

6.4. RELAZIONE TRA COMPOSIZIONE DELLA COMUNITÀ MICROBICA E

123

PRODUZIONE DEI METABOLITI

124 6.5. INOCULO 125 6.6. IMMOBILIZZAZIONE 126 6.7. CO-DIGESTIONE 127 7. CONCLUSIONI 128 RICONOSCIMENTI 129 BIBLIOGRAFIA 130 131 132

ABSTRACT 133

In questo studio è stata valutata la possibilità di produrre H2 da reflui di caseificio. In

134

particolare, è stato utilizzato il permeato di scotta che è il residuo del recupero delle

135

sieroproteine, mediante ultrafiltrazione, della scotta che, a sua volta, e il residuo della

136

produzione della ricotta da siero di latte. Questo liquido è ancora ricco di lattosio (51 g

137

L-1) da cui si può ricavare H

2 mediante la fermentazione al buio (dark fermentation, DF).

138

La DF è regolata da molti parametri e presenta ancora dei punti oscuri. L’attenzione è

139

stata rivolta, in particolare, all’effetto che il pH ha sulla produzione di H2, dei metaboliti

140

prodotti (acidi grassi volatili, etanolo e acido lattico) e sulla popolazione microbica

141

coinvolta nella DF, mediante l’utilizzo della tecnica dell’high-throughput sequencing

142

(HTS), in un sistema non tamponato. La produzione di H2 è stata nettamente influenzata

143

dal pH iniziale tanto che essa è stata molto più alta (+31%) nei reattori a pH alcalino (8 -

144

10) che nei reattori a pH < 6. Lo studio della comunità microbica ha indicato che la

145

manipolazione del pH iniziale ha influenzato i rapporti interspecifici delle popolazioni

146

presenti all’interno dei reattori. Il pH alcalino ha favorito la proliferazione di un genere

147

in particolare, il Trichococcus. Sebbene questo genere non produca direttamente H2, la sua

148

proliferazione e, dunque, la sua attività metabolica nella fase immediatamente precedente

149

alla DF propriamente detta, ha creato le condizioni ideali per l’attività dei clostridi

150

(produttori di H2) che hanno iniziato a produrre H2 quando il pH era sceso a 5.4. I

151

clostridi sono stati più attivi nei reattori con pH iniziale alcalino, ovvero, dove Trichococcus

152

aveva maggiormente proliferato.

153 154

In this study, the H2 production from dairy waste was evaluated. Scotta permeate was

155

used as substrate. Scotta permeate is the residue of the recovery of the whey proteins, by

156

means of ultrafiltration, from scotta which is the residue of the production of ricotta

157

from cheese whey. This liquid is still rich in lactose (51 g L-1) and suitable for H2

158

production in dark fermentation (DF). DF is regulated by many parameters and it has

159

still dark sides. The attention was focused, in particular, on the effect of pH on H2

160

production, on metabolites production (volatile fatty acids, ethanol and lactic acid) and

161

on the microbial community involved in the DF, by means of high-throughput

162

sequencing (HTS), in an unbuffered system. The production of H2 was strongly

163

influenced by the initial pH: it was much higher (+ 31%) in the reactors at alkaline pH (8

164

- 10) in comparison with the reactors at pH <6. The study of the microbial community

165

indicated that the manipulation of the initial pH influenced the interspecific relationships

166

of the populations resident in the reactors. The alkaline pH favored the proliferation of

167

one genus in particular, Trichococcus. Although this genus is not an hydrogen-producer, its

168

proliferation and, therefore, its metabolic activity in the phase immediately preceding the

169

DF, has created the optimal conditions for the activity of the clostridia (H2 producers)

170

who have started to produce H2 when the pH had dropped to 5.4. The clostridia were

171

more active in reactors with initial alkaline pH, that is, where Trichococcus were most

172

abundant.

173 174

1.

INTRODUZIONE

175 176

1.1. IDROGENO: CARATTERISTICHE CHIMICO – FISICHE

177 178 179

L’ idrogeno è l’elemento più abbondante nell’universo. Esso, infatti, costituisce il

180

70-80% di tutta la materia: costituisce le stelle ma anche l’acqua, molti composti

181

inorganici nonché tutti i composti organici.

182

In condizioni standard l’idrogeno si presenta sottoforma di gas biatomico (H2)

183

inodore, incolore, insapore non velenoso e atossico, altamente infiammabile a

184

concentrazioni in aria che vanno dal 4 al 75% in volume. Il suo valore calorifico inferiore

185

(LHV) è di 120 MJ kg-1 K-1. Il suo basso peso specifico (0.0899 kg m3) permette ad esso

186

di sfuggire al campo gravitazionale della Terra, disperdendosi nello spazio. Ecco perché

187

l’H2 rappresenta solo l’1% dei gas atmosferici terrestri. Parte dell’idrogeno, comunque,

188

rimane occluso nelle rocce, soprattutto di origine vulcanica, come il granito.

189

Nonostante l’alta volatilità, l’H2 può ritrovarsi in diversi composti come l’acqua

190

(H2O), i combustibili fossili, il gas naturale e in tutti i composti organici.

191

192

1.2. CAMPI D’APPLICAZIONE

193

194

L’idrogeno, attualmente, è ampiamente usato nell’industria petrolchimica. Esso,

195

infatti, è adoperato per la raffinazione dei combustibili fossili: nei processi di

196

idrodealchilazione e di desolforazione del petrolio e del gas naturale [1], nel processo di

197

hydrocracking per la produzione di carburanti per aeromobili [2] è, inoltre, usato per la

198

produzione di ammoniaca nel processo Haber-Bosch [3], di acido cloridrico e

nell’industria alimentare come agente idrogenante per aumentare il grado di saturazione

200

dei grassi e degli oli insaturi [4].

201

Recentemente si sta diffondendo l’idea di utilizzare, in un futuro molto prossimo,

202

l’H2 come carrier energetico da utilizzare per la produzione di energia elettrica mediante

203

le fuel cell che permettono di ossidare l’H2 direttamente con l’ossigeno atmosferico

204

producendo elettricità [5] oppure da usare per l’autotrazione come combustibile

205

utilizzabile direttamente nei motori a combustione interna. L’H2, infatti, ha un LHV di

206

2.4 volte superiore al metano e la sua combustione produce solamente acqua e,

207

inevitabilmente, NOx. Infine, un utilizzo futuro dell’idrogeno è nella fusione nucleare in

208

cui due nuclei di idrogeno (deuterio e trizio) vengono fusi per formare He con

209

conseguente rilascio di energia e un neutrone.

210

211

1.3. PRODUZIONE D’IDROGENO

212

213

Come detto in precedenza l’H2 è in grado di sfuggire al campo gravitazionale della

214

Terra e, pertanto, è molto raro. Ciononostante esso si trova in molte sostanze molto

215

abbondanti sul nostro pianeta. L’H2, quindi, può essere estratto dalle sostanze che lo

216

contengono (Fig. 1).

218

Figura 1. Fonti da cui è possibile estrarre l’idrogeno [6].

219 220

In base alla Fig. 1, le fonti da cui estrarre H2 si possono dividere in non rinnovabili

221

(gas naturale e carbone), e rinnovabili (biomasse ed acqua).

222

Una panoramica delle tecniche attualmente utilizzate per la produzione di H2 è

223

descritta nella Fig. 2.

224

226

Figura 2. Tecnologie attualmente disponibili per la produzione di idrogeno [7].

227 228

1.3.1. FONTI NON RINNOVABILI

229

230

L’idrogeno è un costituente di diverse materie di origine organica ma non

231

rinnovabili e cioè il gas naturale e il carbone. Esistono diversi processi che permettono di

232

estrarre l’H2 da queste fonti. Processi diversi a seconda del materiale di partenza.

233

234

IDROGENO DA GAS NATURALE

235

236

Attualmente l’H2 può essere prodotto dal gas naturale attraverso tre processi

237

chimici ben consolidati: steam reforming (steam methane reforming –SMR), partial

238

oxidation (POX) Autothermal reforming (ATR) [6]. L’SMR consiste in una conversione

di CH4 e vapore acqueo in H2 e CO (1.1). Questa reazione avviene a temperature di

700-240

850 °C e tra i 3 e i 25 bar di pressione.

241 2 2 4 H O heat CO 3H CH + + → + (1.1) 242

Il monossido di carbonio può essere convertito a CO2 e H2 attraverso la scissione del

243 vapore acqueo (1.2): 244 heat H CO O H CO+ 2 → 2 + 2 + (1.2) 245

Il POX prevede la produzione di H2 attraverso la parziale combustione del CH4 con

246

l’ossigeno. In questo modo si forma CO e H2 (1.3):

247 heat H CO O CH4 + 2 → +2 2 + 2 1 (1.3) 248

Successivamente, la CO può essere convertita ad H2 secondo la reazione (1.2).

249

L’ATR è la combinazione tra l’SMR e il POX. La reazione è esotermica e la

250

produzione di H2 avviene secondo la reazione (1.2).

251

252

IDROGENO DA CARBONE

253

254

L’H2 può essere prodotto dal carbone attraverso vari sistemi di gassificazione

255

(e.g. letto fisso, fluido o trascinato). Onde evitare la formazione di prodotti sgraditi (e.g.

256

materiale carbonizzato, catrami e fenoli) sono richieste alte temperature d’esercizio. La

257

reazione tipica di gassificazione del carbone (1.4) rilascia CO + H2. Ancora una volta,

258

poi, la CO può essere utilizzata, insieme al vapore acqueo, per formare H2 tramite la

259 reazione (1.2). 260 2 2 ) (s H O heat CO H C + + → + (1.4) 261

Come descritto in precedenza, CO2 è il principale gas esausto di tutti i sistemi che

262

permettono di produrre H2 da fonti non rinnovabili. Al fine di evitare di emettere CO2

263

inquinante nell’ambiente è necessario attuare dei sistemi di sequestro di tale gas. Essi

264

sono: post-combustione, pre-combustione e ossi-combustione [6].

265

266

1.3.2. FONTI RINNOVABILI

267

268

L’H2 può essere ricavato anche da fonti rinnovabili (e.g. acqua e biomasse),

269

mediante diversi processi.

270

271

IDROGENO DA ACQUA

272

273

È possibile ricavare H2 da acqua attraverso l’idrolisi. Esistono diversi processi di

274 idrolisi dell’acqua: 275 Elettrolisi diretta 276 Elettrolisi alcalina 277

Elettrolisi su membrana polimerica elettrolitica (PEM)

278

Elettrolisi ad alta temperatura

279

Foto elettrolisi

280

Scissione termochimica dell’acqua

281

L’elettrolisi diretta dell’acqua permette la scissione dell’H2O in H2 e O mediante

282

applicazione di energia elettrica (1.5):

2 2

2O electricity H 1 O2

H + → + (1.5)

284

L’ elettrolisi alcalina permette l’idrolisi dell’acqua per mezzo di una soluzione

285

acquosa di KOH che circola attraverso le celle elettrolitiche. La reazione è descritta di

286

seguito ed avviene con applicazione di energia elettrica:

287 Elettrolita: 4H2O→4H+ +4OH− (1.6) 288 Catodo: 4H +4e →2H2 − + (1.7) 289 Anodo: 4OH− →O2 +2H2O+4e− (1.8) 290 Somma: 2H2O→O2 +2H2 (1.9) 291

La PEM permette l’elettrolisi dell’acqua per mezzo di una membrana polimerica

292

acida che funge da elettrolita evitando l’uso di KOH e ciò rende il sistema più sicuro.

293

L’assenza di KOH, poi, permette di avere un design più compatto dovuto all’alta densità

294

dell’elettrolita. La reazione avviene come descritto sotto [6]:

295 Anodo: H O→ O +2H+ +2e− 2 1 2 2 (1.10) 296 Catodo: 2H +2e →H2 − + (1.11) 297

L’elettrolisi ad alta temperatura è basata sulla tecnologia delle “high-temperature

298

fuel cells”. Attualmente si utilizzano celle elettrolitiche a ossidi solidi (“solid oxide

299

electrolyser cells; SOEC) che operano tra 700 e 1000 °C. A queste temperature l’energia

300

elettrica necessaria per l’elettrolisi dell’acqua è inferiore rispetto a quella necessaria per

301

l’elettrolisi a 100 °C. Il grosso nodo è rappresentato dal grande quantitativo di calore

302

necessario al processo. Attualmente si sta investigando sulla possibilità di utilizzare

303

calore generato da fonte geotermica, solare o gas naturale.

La foto elettrolisi è un processo in cui una cella fotovoltaica è accoppiata ad una

305

cella elettrolitica, ovvero, la cella fotovoltaica è avvolta dall’elettrolita e, utilizzando

306

direttamente la radiazione solare, fornisce l’energia elettrica necessaria alla reazione di

307

elettrolisi dell’acqua.

308

La scissione termo chimica dell’acqua permette di convertire l’acqua in H2 e O per

309

mezzo di reazioni termo chimiche. Un esempio di tale processo è descritto dalla reazione

310 seguente [6]: 311 2 2 2 4 2 12 : ) 850 ( °C H SO →SO +H O+ O (1.12) 312 HI SO H O H SO I C): 2 2 120 ( ° 2 + 2 + 2 → 2 4 + (1.13) 313 2 2 2 : ) 450 ( °C HI →I +H (1.14) 314 2 2 2 12 :H O H O SOMMA → + (1.15) 315 316 IDROGENO DA BIOMASSE 317 318

Le biomasse sono quei materiali di origine organica costituiti da coltivazioni

319

dedicate, residui di coltivazioni e/o di animali, provenienti dall'agricoltura, dalla

320

silvicoltura e dalle industrie connesse. Esse, pertanto, sono materie prime rinnovabili. Il

321

processo mediante il quale si estrae H2 da tali biomasse è sostanzialmente simile a quello

322

descritto precedentemente per la gassificazione del carbone (1.4). Le maggiori

323

problematiche di tale processo sono l’estrema variabilità nella composizione delle

324

biomasse e dall’umidità delle stesse che può rendere necessario uno step di essiccamento

325

prima della gassificazione.

Tutti i sistemi descritti finora hanno bisogno di una fonte primaria di energia. È

327

chiaro che tali processi potrebbero avere un minore impatto ambientale utilizzando fonti

328

energetiche rinnovabili come l’elettricità fotovoltaica, che viene prodotta per mezzo

329

dell’energia solare, oppure l’energia geotermica, l’energia idroelettrica e l’elettricità

330

prodotta dall’eolico, oppure l’energia elettrica prodotta sfruttando le onde del mare o le

331

maree.

332

Indipendentemente dalla fonte da cui viene estratto l’H2, dal processo utilizzato e

333

dalla fonte d’energia primaria utilizzata, l’efficienza di produzione di H2 viene calcolata

334 secondo l’equazione 1.17: 335 PS H H2 = LHV 2 /E η (1.17) 336

Dove ηH2è l’efficienza termica finale dell’idrogeno, LHV è il potere calorifico inferiore 337

mentre EPS è l’energia consumata per produrre 1 kg di H2. È chiaro che minore è

338

l’energia consumata per produrre 1kg di H2 maggiore sarà l’efficienza del processo.

339

340

1.4. PRODUZIONE BIOLOGICA D’IDROGENO

341

342

L’H2 può essere prodotto anche tramite processi biologici oltre che termo chimici. I

343

processi biologici sfruttano le reazioni biochimiche che regolano il metabolismo di alcuni

344

microorganismi (alghe, batteri ed archea) che sono in grado di generare H2 da materie

345

prime rinnovabili come l’acqua e i composti organici [8]. La produzione biologica di H2

346

può essere divisa in due gruppi: “light-depending” e “light-independent” (Fig. 3).

348

Figura 3. Processi attualmente disponibili per la produzione biologica di idrogeno [7].

349 350

1.4.1. PROCESSI “LIGHT-DEPENDING”

351

352

I processi “light-depending” permettono di generare H2 attraverso microorganismi

353

in grado di utilizzare la radiazione solare come fonte d’energia per le loro attività

354

metaboliche. I processi “light-depending” sono:

355 Biofotolisi diretta 356 Biofotolisi indiretta 357 Fotofermentazione 358

La biofotolisi diretta è condotta dalle alghe verdi. Il processo è stato descritto, per la

359

prima volta, da Gaffron e Rubin [9]: le alghe verdi sfruttano l’energia solare per estrarre

360

gli elettroni direttamente dall’acqua, generando O2 che si accumula sul lato ossidante del

“fotosistema II” (PSII) (Fig. 4) e l’H2 che, invece, si accumula sul lato riducente del

362

“fotosistema I” (PSI) (Fig. 4). Il processo avviene a carico dell’enzima idrogenasi alla

363

luce e in condizioni anaerobiche. Poiché l’idrogenasi è sensibile all’O2, la presenza di

364

questo gas inibisce la produzione di H2 e la biofotolisi diretta può essere mantenuta per

365

lunghi periodi solo se si rimuove costantemente l’O2 dal sistema [8]. Wykoff et al. [10]

366

hanno dimostrato che una carenza di zolfo può drasticamente limitare l’accumulo di O2

367

su PSII.

368

369

Figura 4. Meccanismo di generazione di idrogeno nelle alghe [7].

370 371

I microorganismi maggiormente coinvolti nel processo di biofotolisi diretta sono:

372

Scenedesmus obliquus [11], Chlamydomonas reinhardii e C. moewusii [12]. Il fattore limitante di

373

tale sistema è l’efficienza: in condizioni di bassa luminosità, infatti, l’efficienza

374

dell’energia solare è quasi del 10%, mentre in condizioni di luminosità elevata, essa crolla

sotto l’1%. In queste condizioni, infatti, i pigmenti fotosintetici catturano il 90% dei

376

fotoni, me essi vengono rilasciati come calore o fluorescenza poiché viene superato il

377

limite di trasferimento di elettroni tra PSII e PSI [13].

378

La biofotolisi indiretta, è condotta dai Cianobatteri. Essi posseggono 3 vie

379

metaboliche per generare H2. La prima via è specifica dei cianobatteri azoto fissatori (A.

380

variabilis, N. spongiaeforme e Westiellopsis prolifica) [14], questa via metabolica è catalizzata

381

dall’enzima nitrogenasi [MoFe] ed è energeticamente inefficiente dal momento che

382

vengono richieste 2 molecole di ATP per ogni elettrone trasferito. Inoltre, parte dell’H2

383

generato è consumato dall’enzima idrogenasi [NiFe] che partecipa al processo. La

384

seconda via metabolica è condotta utilizzando l’acqua come donatore di elettroni come

385

nelle alghe. Poiché i cianobatteri, però, non dipendono dalla ferredoxina come unico

386

donatore di elettroni, questo modo di generare H2, risulta più efficace che nelle alghe. La

387

terza via metabolica richiede una fonte esterna di carbonio (e.g. carboidrati) che vengono

388

metabolizzati in presenza di luce, cosicché l’H2 vene generato sia per mezzo

389

dell’idrogenasi che della nitrogenasi [7].

390

La biofotolisi può essere limitata solo dalla massima efficienza raggiungibile dalla

391

fotosintesi che, teoricamente, può convertire fino al 33% della luce assorbita in energia

392

chimica. Ma, poiché meno della metà dell'energia del sole si trova nella regione visibile,

393

che è foto sinteticamente attiva, e poiché ci sono perdite inevitabili, la massima efficienza

394

raggiunta dalla fotosintesi è generalmente attorno al 6%.

395

La fotofermentazione è stata descritta per la prima volta da Benemmann et al.

396

[15]. Essa è la fermentazione di composti organici in presenza di luce con conseguente

397

produzione di H2. Due gruppi di batteri sono capaci di effettuare la fotofermentazione: i

purpurei e i verdi. I batteri purpurei possono essere suddivisi in:solfobatteri purpurei

399

(Chromatium) e batteri purpurei non solfurei (Rhodobacter). I batteri Verdi possono essere

400

suddivisi in solfobatteri verdi (Chlorobium) e “gliding bacteria” (Chloroflexus). Questi

401

batteri sono in grado di convertire l’energia luminosa in energia chimica via

402

fotofosforilazione. Un esempio del meccanismo di fotofermentazione è mostrato in Fig.

403

5.

404

405

Figura 5. Meccanismo di generazione di idrogeno in fotofermentazione [7].

406 407

Il substrato organico è utilizzato come donatore di elettroni, dunque, la

408

produzione di H2 è determinata dal substrato che costituisce la riserva del un flusso di

409

elettroni. Il substrato organico può essere sostituito con del solfuro inorganico che funge

410

da donatore di elettroni, mentre i composti contenti zolfo costituiscono la riserva per il

411

flusso di elettroni, dopodiché l’NAD+ viene ridotto a NADH attraverso il flusso inverso

412

di elettroni. Gli elettroni, a questo punto, vengono trasferiti alla nitrogenasi via

413

ferredoxina con consumo di ATP e produzione di H2. Questa via, dunque, è

energeticamente sfavorevole per i microbi poiché ogni mole di H2 prodotta attraverso la

415

nitrogenasi richiede il consumo di 4 ATP [7].

416

I batteri purpurei non solfurei, invece, producono H2 per fornire gli elettroni alla

417

fotosintesi. In questa via metabolica, la CO2 viene fissata attraverso il ciclo di Calvin e

418

l’O2 si forma come accettore finale di elettroni. La nitrogenasi, però, è inibita dall’O2 e

419

quindi la formazione di H2 è soppressa in presenza di O2. In questo caso l’energia

420

luminosa è utilizzata per produrre solo ATP e gli elettroni sono ottenuti dall’ossidazione

421

del substrato organico. Tuttavia, in condizioni di carenza di azoto, la nitrogenasi catalizza

422

la formazione di idrogeno molecolare dai protoni anziché formare NH3. La reazione è

423 riassunta sotto: 424 2 2 2 3COOH 2H O 4H 2CO CH + → + (1.18) 425

I solfobatteri verdi possono fissare l’N attraverso l’enzima nitrogenasi e l’H2 è

426

generato, in condizioni limitate di N2, attraverso una via metabolica simile a quella dei

427

batteri purpurei non solfurei.

428

I “gliding bacteria” verdi possono generare H2 ma il loro metabolismo non è ancora

429

ben conosciuto [7].

430

La produzione di H2 per via fotofermentativa sembra promettente in quanto

431

permette di produrre H2 utilizzando la luce solare e i rifiuti organici. Questo processo,

432

infatti, può portare a un considerevole abbattimento della sostanza organica nelle acque

433

reflue. Il fattore limitante, però, è la bassa efficienza del processo così come il basso

434 tasso di produzione di H2 [16]. 435 436 1.4.2. PROCESSI “NON-LIGHT-DEPENDING” 437

438

L’idrogeno può essere prodotto anche per vie biologiche “non-light dependent”:

439

Elettrolisi microbica

440

Fermentazione al buio (dark fermentation)

441

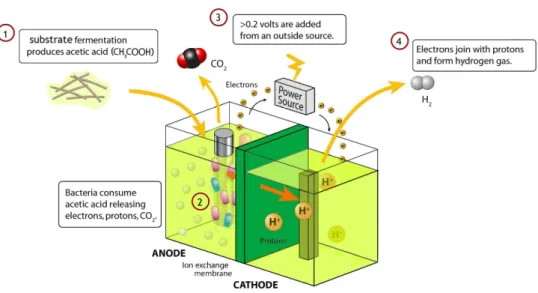

L’elettrolisi microbica permette di produrre H2 da matrici organiche utilizzando

442

microorganismi “elettrogenici” per produrre corrente elettrica in abbinamento con

443

l’ossidazione dei composti ridotti. I microorganismi “elettrogenici” producono un basso

444

potenziale redox all’anodo che può essere sfruttato per ottenere la riduzione dei protoni

445

al catodo utilizzando un piccolo generatore. Questo sistema viene chiamato cella

446

elettrolitica microbica (MEC). Essa richiede un anodo, un catodo, una membrana,

447

microorganismi elettrochimicamente attivi e un generatore: la materia organica viene

448

degradata dai microorganismi “elettrogenici” che si trovano sull’anodo, rilasciando

449

elettroni e protoni, il generatore guida gli elettroni verso il catodo attraverso un cavo

450

elettrico, mentre i protoni migrano verso il catodo per mezzo di una membrana a

451

scambio protonico (PEM). A questo punto gli elettroni e i protoni si combinano sul

452

catodo formando H2 (Fig. 6) [7].

454

Figura 6. Funzionamento di una cella elettrolitica microbica.

455 456

Esistono diverse specie microbiche elettrochimicamente attive. Esse appartengono

457

a diversi generi quali: b-Protobacteria sp. (Rhodoferax), g-Protobacteria sp. (Shewanella and

458

Pseudomonas), d-Protobacteria sp. (Aeromonas, Geobacter, Geopsychrobacter, Desulfuromonas,

459

Desulfobulbus), Firmicutes sp. (Clostridium), Acidobacteria sp. (Geothrix) etc. [17]. L’efficienza

460

della produzione di H2 nelle MEC è influenzata principalmente dall’efficienza della PEM

461

(che è il fattore limitante) dalla conducibilità elettrica e dalla stabilità chimica dell’anodo e

462

del catodo.

463

La dark fermentation (DF) è la conversione dei carboidrati in H2, CO2 ed acidi

464

organici operata da alcuni batteri in anaerobiosi. Le vie metaboliche seguite durante la

465

DF sono riassunte in Fig. 7.

467

Figura 7. Vie metaboliche che permettono di generare H2 in dark fermentation [7].

468 469

La DF, attualmente, costituisce il processo produttivo più consolidato per la

470

produzione di bioidrogeno. Essa, infatti, permette di fermentare un’ampia gamma di

471

substrati da cui, teoricamente, si può generare H2 in reattori dal disegno semplice e facili

472

da controllare che permettono di avere rese di H2 più elevate se confrontate con quelle

473

ottenute nei sistemi fotosintetici [18]. Molti generi di batteri sono in grado di generare H2

474

in DF: Bacillus, Escherichia, Enterobacter, Ruminococcoi and Clostridium [19-22]. Alcuni di

475

questi microorganismi possono lavorare in condizioni di termofilia (40-60 °C) dove la

476

solubilità dell’H2 è minore così da evitare un’inibizione nella produzione. In base al

477

calcolo stechiometrico, la conversione del glucosio a H2 dovrebbe essere di 12 mol H2

478

mol-1 di esoso [16]. La resa in H2 ottenuta in DF, però, si aggira attorno a 4 mol H2 mol -1

esoso, ovvero il 33% di quella teorica. Questo è dovuto alla formazione di co-prodotti

480

(acido acetico e butirrico, etanolo, etc.) che accompagnano la produzione di H2 durante

481

la DF.

482

483

1.5. PRINCIPI DELLA DARK FERMENTATION

484

485

Come detto in precedenza la DF suscita interesse perché permette di produrre H2

486

da un’ampia gamma di substrati. In realtà, tra i vari substrati utilizzabili, la DF è stata

487

condotta con successo solo su materiali ricchi di carboidrati. Le proteine, infatti,

488

vengono idrolizzate ad aminoacidi e poi fermentati accoppiati secondo la reazione di

489

Stickland: un aminoacido funge da accettore di elettrone per l’ossidazione dell’altro

490

aminoacido [23]. Questa reazione, però, non genera H2 (Fig. 8).

491

492

493

Figura 8. Schema della reazione di Stickland.

495 496

I grassi vengono scissi in glicerolo e acidi grassi a lunga catena (LCFA). Il glicerolo

497

può essere fermentato direttamente a H2 [24, 25] gli LCFA, invece, vengono degradati ad

498

acetato e H2 da batteri sintrofici [26]. Questa reazione richiede una pressione parziale di

499

H2 molto bassa che può essere mantenuta utilizzando microorganismi metanogeni

500

oppure batteri solfo riduttori.

501

La dinamica della produzione di H2 durante la DF può essere descritta utilizzando

502

l’equazione di Gompertz modificata (1.19) [27].

503

(

)

+ − − = exp exp 1 ) ( max max max t H e R H t H λ 1.19 504Dove: H (t) è l’ammontare totale di H2 prodotto al tempo d’incubazione t, in

505

condizioni standard (STP) di temperatura (273 °K) e pressione (101.3 kPa). e è la

506

funzione esponenziale di 1. Hmax è la produzione massima di H2 cumulata (resa in H2).

507

Rmax (H2 mol -1

h-1) è il tasso orario di accumulo di H2 (produttività di H2) e λ è la durata

508

della fase lag, cioè il tempo necessario all’ adattamento della flora microbica prima della

509

fase di produzione esponenziale di H2.

510

511

1.5.1. BIOCHIMICA DELLA DARK FERMENTATION

512

513

Come mostrato in Fig. 7, la DF segue la via glicolitica che porta alla formazione di

514

piruvato. Il piruvato, in effetti, è l’intermedio chiave della DF: può essere scisso in acido

515

formico o Acetil-CoA da due differenti enzimi coinvolti nella produzione di H2. Tra i

batteri capaci di generare H2, quelli che maggiormente si ritrovano nella DF sono

517

appartenenti ai generi Enterobacter e Clostridium [7, 28-30].

518

Le specie appartenenti agli Enterobacter convertono le molecole di piruvato in Acetil

519

Co-A e formiato attraverso l’enzima formato C-acetiltransferasi (Pfl) e poi, attraverso

520

l’idrogenasi Hyd3, convertono il formiato a H2 and CO2 (Fig. 9). L’idrogenasi Hyd3 è

521

peculiare delle specie di Enterobacter.

522

Le specie appartenenti al genere Clostridium trasformano le molecole di piruvato in

523

Acetil Co-A e CO2. La ferredossinaridotta viene prodotta dall’enzima piruvato sintasi

524

(PFOR). La ferredossina ridotta può fornire gli elettroni direttamente alla idrogenasi

525

[FeFe], un enzima tipico dei clostridi, che catalizza la formazione di H2 coniugando gli

526

H+ derivanti dall’ossidazione della feredossina [30].

527

528

529

Figura 9. Vie metaboliche seguite da Enterobacter spp. (a) e Clostridium spp. (b) in DF [30].

530 531 532

Durante la DF, la produzione di H2 è accompagnata dalla produzione di

co-533

prodotti. I co-prodotti più comuni sono acido acetico e butirrico [31]. Le reazioni

534

biochimiche che portano alla produzione di questi acidi sono:

2 2 3 2 6 12 6H O 2H O 2CH COOH 2CO 4H C + → + + 1.20 536 2 2 2 2 3 6 12 6H O CH CH CH COOH 2CO 2H C → + + 1.21 537

Entrambe le vie metaboliche generano H2, però, in alcuni casi può attivarsi una

538

terza via metabolica che porta alla formazione di acetato ed etanolo con conseguente

539

abbassamento della produzione di H2:

540 2 2 3 2 3 2 6 12 6H O 2H O CH CH OH CH COOH 2CO 2H C + → + + + 1.22 541

In DF, inoltre, possono attivarsi altre vie metaboliche che portano alla formazione

542

di acido propionico, etanolo oppure acido lattico. La formazione di propinato consuma

543

H2 (1.23), mentre la produzione di etanolo ed acido lattico (1.24 e 1.25) non generano H2

544 [32]: 545 O H COOH CH CH H O H C6 12 6 +2 2 →2 3 2 +2 2 1.23 546 2 2 3 6 12 6H O 2CH CH OH 2CO C → + 1.24 547 2 3 6 12 6H O CH CHOHCOOH 2CO C → + 1.25 548 549

1.6. PARAMETRI CHE INFLUENZANO LA DARK FERMENTATION

550

551

Come tutti i processi biologici, anche la DF è influenzata da diversi fattori. Il fattore

552

più importante è l’inoculo, poi ci sono diversi fattori ambientali capaci di influenzare la

553

DF sia direttamente che indirettamente.

554

555

INOCULO

556

I batteri capaci di generare H2 sono ampiamente diffusi negli ambienti naturali.

558

Essi, infatti, possono vivere nel suolo, nelle deiezioni animali, nei fanghi dei trattamenti

559

di acque reflue etc. [33-35]. Tutti questi materiali possono essere usati come fonte

560

d’inoculo per la produzione di H2 in DF. Purtroppo, però, in questi stessi materiali oltre

561

ai produttori di H2 si ritrovano anche i consumatori di H2, che possono essere soppressi

562

da alcuni pretrattamenti che, comunque, non intaccano la capacità produttiva dei batteri

563

idrogeno produttori. I pretrattamenti includono: shock termici, trattamenti acidi, basici,

564

aerazione, congelamento e scongelamento, trattamenti chimici; cloroformio, sodio

2-565

bromo etansolfonato o acido 2-bromo etansolfonico o iodopropano [36]. Attraverso i

566

pretrattamenti è dunque possibile ottenere delle colture miste arricchite di idrogeno

567

produttori.

568

Gli idrogeno produttori sono, generalmente, batteri anaerobi stretti anche se alcuni

569

anaerobi facoltativi sono stati identificati come capaci di produrre H2. Gli anaerobi

570

facoltativi producono ATP in presenza di O2 attraverso la respirazione aerobica; in

571

assenza di O2, però, essi dono capaci di passare alla fermentazione anaerobica. Le specie

572

di Enterobacter sono i più comuni batteri anaerobi facoltativi capaci di produrre H2 [25].

573

Escherichia coli, potenzialmente, è in grado di generare H2 da zuccheri semplici anche se

574

sono necessarie modifiche genetiche per incrementarne la produttività [37]. Klebsella

575

oxytoaca si è rivelata in grado di produrre H2 anche in presenza del 10% di O2

576

nell’ambiente [38]. Oh et al. [39] hanno isolato Citrobacter sp. Y19 che può produrre H2

577

sia da CO e H2O che da glucosio.

578

I batteri anaerobi sono capaci di usare un’ampia gamma di carboidrati per produrre

579

H2 con un tasso di produttività alto. I maggiori produttori di H2 sono i clostridi (fam.

Clostridiacae), altre specie minori appartengono alle famiglie Streptococcaceae, Thermotogales e

581

Bacillus [40-42]. All’interno di queste famiglie possono essere presenti ceppi mesofili e

582

termofili. I mesofili crescono in un range di temperature compreso tra 25 e 40 °C, i

583

ceppi termofili possono crescere a temperature più elevate (alcuni ceppi ipertermofili

584

anche fino a 80 °C) [25].

585

Poiché i batteri produttori di idrogeno appartengono a generi ben definiti, si è

586

pensato di utilizzare colture pure come inoculo da utilizzare in DF. Clostridium e

587

Enterobacter sono stati quelli più ampiamente utilizzati e studiati come inoculo per la DF.

588

Molti studi sono stati condotti con culture pure su glucosio come substrato ed in

589

modalità batch [29]. Ma è comunque auspicabile testare la produzione di H2 da colture

590

pure su rifiuti organici che rendono il processo più industrializzabile al fine di ottenere lo

591

smaltimento di rifiuti accoppiato alla produzione di energia.

592

La produzione di H2 da batteri anaerobi stretti (e.g. Clostridium sp.) è più alta rispetto

593

a quella ottenuta da anaerobi facoltativi (e.g. Enterobacter sp.) [43-44]. Tuttavia, una

co-594

cultura può rappresentare un’interessante soluzione [45-46]. Una co-cultura di C.

595

butyricum e E. aerogens può rendere l’ambiente più favorevole alla DF: E. aerogens, infatti

596

può consumare l’ossigeno disciolto nel substrato liquido, garantendo le condizioni

597

anaerobiche ottimali per la crescita di C. butyricum. Questa soluzione, di fatto,

598

permetterebbe di evitare l’utilizzo di agenti riducenti costosi come L-cisteina che

599

permettono di mantenere le condizioni di anaerobiosi necessarie per le colture pure.

600

601

SUBSTRATI

602

Il substrato utilizzato, ovviamente, è fondamentale per la produzione di H2. Tutta la

604

materia organica, teoricamente, può essere utilizzata per generare H2, ma le vie

605

metaboliche che i microorganismi scelgono di seguire in base al substrato dato possono

606

condurre alla produzione più o meno abbondante di H2. I substrati più utilizzati per la

607 produzione di H2 sono: 608 Materiali lignocellulosici 609 Reflui di caseificio 610 Melassi 611 Materiali amidacei 612 Scarti alimentari 613

I materiali lignocellulosici derivano dall’agricoltura e dall’industria del legno. Poiché

614

contengono cellulosa ed emicellulosa, essi costituiscono la maggiore fonte rinnovabile di

615

esosi e pentosi che possono essere utilizzati per la produzione biologica di H2. La

616

cellulosa, però, deve essere degradata in zuccheri semplici prima di poter essere utilizzata

617

[47]. Taguchi et al. [48] hanno ottenuto 4.46 mmol H2 mmol -1

glucosio da idrolizzato di

618

cellulosa. Levin et al. [49] hanno riportato una produttività di 1.6 mol H2 mol -1

glucosio

619

da fibre di legno delignificato. Teoricamente, per ogni g di cellulosa, è possibile ottenere

620

567 mL H2 [50] ma, all’aumentare della concentrazione di cellulosa diminuisce la resa in

621

H2 [51]. La produzione di H2, comunque, viene incrementata attraverso l’acidificazione

622

dei materiali lignocellulosici. La produttività può essere incrementata da 10 a 136 volte

623

rispetto ai materiali non trattati [52-54].

624

I reflui di caseificio sono ricchi in lattosio e, teoricamente, sono adatti per produrre

625

H2. Diversi autori [55-66] hanno condotto esperimenti per verificare la possibilità di

produrre H2 da reflui di caseificio. Questi studi riportano rese in H2 vanno da 1.1 a 3.5 627 mol H2 mol -1 lattosio. 628

Le melasse sono i rifiuti degli zuccherifici. Sono una buona fonte di saccarosio che

629

può essere facilmente degradato anaerobicamente a glucosio che può essere fermentato a

630

H2. Ren et al. [67] riportano una produttività di 26.13 mol H2 kg -1

COD (domanda

631

chimica di ossigeno) rimosso usando un substrato basato su melasso.

632

I materiali amidacei sono i residui di molti processi produttivi dell’industria

633

alimentaria. Siccome l’amido è un polimero di glucosio, è un’ottima fonte da cui

634

produrre H2 in DF. Zhang et al. [68] hanno riportato una resa massima di 92 mL H2 g -1

635

di amido, utilizzando un substrato basato su amido. Van Ginkel et al. [69] hanno

636

ottenuto 2.1 L H2 L-1 di refluo della lavorazione delle patate addizionato di nutrienti. Gli

637

stessi autori, hanno ottenuto 0.9 L H2 L-1 di refluo di lavorazione delle mele addizionato

638

di nutrienti. Anche il riso è un materiale amidaceo e i residui della sua lavorazione

639

possono essere utilizzati per la produzione di H2. Fang et al. [70] hanno testato la

640

produzione di H2 utilizzando un refluo della lavorazione del riso contenente una

641

concentrazione di 5.5 g L-1 di carboidrati, ottenendo una resa di 346 mL H 2 g

-1

642

carboidrato.

643

Gli scarti alimentari domestici ed industriali sono materiali estremamente eterogenei

644

ed ampiamente diffusi che contengono grosse quantità di carboidrati utilizzabili per la

645

produzione di H2 in DF. Kim et al. [71] hanno riportato una produzione massima di

646

122.9 mL H2 g -1

carboidrato-COD da scarti alimentari. Pan et al. [72] hanno riportato

647

una resa di 57 mL H2 g -1

solidi volatili (VS). Kim et al. [73] hanno ottenuto 1.9 molH2

648

mol-1 esoso utilizzando gli scarti alimentari della caffetteria universitaria.

650

pH

651

652

Il pH è considerato come uno dei parametri chiave per la produzione di H2 in DF,

653

poiché esso può influenzare direttamente l’attività dell’idrogenasi [74]. Diversi studi sono

654

stati condotti per trovare il pH ottimale per la produzione di H2 biologico ed essi variano

655

tra 4.5 e 9. Questa disomogeneità nei valori riportati come ottimali può essere spiegata

656

con le differenze di substrato, fonte di inoculo, pretrattamenti applicati all’inoculo e le

657

condizioni operative adottate [25, 75-76]. Inoltre, i vari studi riportano i risultati dove

658

solo il pH iniziale era stato corretto e, durante la DF, non c’era stato nessun controllo

659

del pH [77]. Durante la DF, però, non viene prodotto solo H2, ma anche acetato,

660

butirrato ed etanolo, la presenza dell’acido acetico e butirrico porta ad un calo del pH

661

che influenza le vie metaboliche [78]. A pH compreso tra 4.5-6.0, infatti, la produzione

662

di acetato e butirrato sembra essere favorita, mentre, si ritiene che a pH neutro o alcalino

663

siano promosse la produzione di etanolo ed acido propionico [28, 79-80]. Altri autori

664

suggeriscono che la produzione di etanolo (solventogenesi) rappresenti il segnale che i

665

Clostridia stanno passando dalla fase esponenziale di crescita, quando l’H2 viene prodotto

666

in maniera abbondante insieme all’acido acetico e butirrico (acidogenesi), alla fase

667

stazionaria, cioè, quando l’H2 non viene più prodotto. Tale passaggio è causato

668

dall’accumulo di acidi grassi volatili (VFA) durante la fase di crescita esponenziale [81].

669

La solventogenesi rappresenta un metodo di disintossicamento della biomassa batterica

670

dall’eccesso di VFA associato al basso pH del substrato [82]. Infatti, quando la

671

concentrazione di VFA è elevata, la forza ionica della soluzione aumenta: gli acidi

indissociati non polari penetrano la parete cellulare dei batteri e, a valori bassi di pH del

673

substrato, rilasciano protoni dentro la cellula batterica che ha un pH interno più elevato

674

[83], questo implica un incremento dell’energia richiesta per mantenere il pH

675

intracellulare neutro. Tale surplus di energia grava sul coenzima A e dei gruppi fosfato

676 [25]. 677 678 TEMPERATURA 679 680

La temperatura è uno dei parametri operativi più importanti (insieme al pH) in DF.

681

La temperatura, infatti, influenza il tasso di idrolisi del substrato e quello di produzione

682

di H2. È stato dimostrato che un aumento della temperatura, in uno specifico range, può

683

accelerare la produzione di H2 che però crolla bruscamente appena fuori dal range di

684

temperatura ottimale [84]. I range di temperatura in cui può essere condotta la DF sono

685

in mesofilia (25-40 °C), termofilia (40-65 °C) o ipertermofilia (65-80 °C) [85]. In

686

condizioni di termofilia e ipertermofilia si presume di ottenere il massimo rendimento e

687

la massima produttività di H2 a causa della maggiore attività delle reazioni biochimiche

688

così come suggerito dalle equazioni termochimiche [30]. Inoltre, la produzione di H2 ad

689

alte temperature può essere un efficace soluzione per evitare la contaminazione di batteri

690

consumatori di H2 [25]. Generalmente, la DF in termofilia ed ipertermofilia sembra

691

avere delle prestazioni superiori in termini di produzione di H2, ed è largamente accettato

692

che più H2 possa essere prodotto in termofilia piuttosto che in mesofilia. Tuttavia, i dati

693

reperibili in letteratura non supportano questa idea [86].

La scelta della temperatura operativa, infatti, influenza le specie batteriche coinvolte

695

nella DF e molti batteri mesofili hanno una migliore cinetica biochimica rispetto ai

696

batteri termofili a parità di substrato, inoltre, le alte temperature possono indurre la

697

denaturazione termica delle proteine e degli enzimi influenzando negativamente l’attività

698

microbica [87].

699

700

PRESSIONE PARZIALE D’IDROGENO

701

702

Come descritto in precedenza (cfr. par. 1.5.1.), durante la fermentazione

703

“clostridica”, l’idrogenasi è coinvolta nel processo di ossidazione-riduzione reversibile

704

della ferredoxina. Se la concentrazione di H2 nella fase liquida è eccessiva l’ossidazione

705

della ferredoxina diviene meno favorevole rispetto alla sua riduzione e ciò riduce la

706

capacità produttiva di H2 [32]. Così, la pressione parziale di H2 (PH2) in un reattore dove

707

avviene la DF può influenzare la produzione di H2: un’alta PH2 è inibente, al contrario,

708

una bassa PH2 può facilitare il rilascio di H2 nello spazio di testa [88-89]. La riduzione

709

della PH2 durante la DF può portare ad un incremento nella resa in H2. Diversi autori

710

[90-91] sono riusciti ad incrementare le rese in H2 diffondendo N2 oppure Ar,

711

rispettivamente, nel liquido. Un maggior rilascio di H2, comunque, può essere ottenuto

712

anche incrementando la velocità di agitazione [92].

713

714

AZOTO E FOSFORO

715

L’azoto è un fattore di crescita molto importante per i batteri poiché è il

717

componente degli acidi nucleici, delle proteine e degli enzimi. Allo stesso modo, anche i

718

fosfati sono un importante nutriente poiché servono come tamponi nelle reazioni

719

biochimiche. Dunque, un appropriato livello di azoto e fosforo sono necessari per

720

ottenere un’elevata proliferazione dei batteri idrogeno produttori [32]. L’azoto

721

ammoniacale è la fonte di azoto più largamente studiata, i dati disponibili in letteratura

722

però sono inconsistenti: Bisaillon et al. [93], per esempio, riportano come ottimale una

723

concentrazione di 0.01 g N L-1, Salerno et al. [94], invece, riportano una concentrazione

724

ottimale di 7 g N L-1.

725

Il fosforo è necessario per la produzione di H2. È stato dimostrato che aumentando

726

la concentrazione di fosfati, in un appropriato range, si può aumentare la produzione di

727

H2, tuttavia, un eccesso della concentrazione di fosfati può ridurre drasticamente tale

728

produzione [93, 95].

729

Un appropriato C/N e C/P sono fondamentali per la produzione di H2 in DF, ma

730

vari rapporti di C/N e C/P sono riportati come ottimali: Argun et al. [96] riportano un

731

rapporto C/N 200 e C/P 1000 come ottimale, al contrario, O-Thong et al. [97]

732

riportano come ottimale C/N 74 e C/P 559.

733

734

IONI METALLICI

735

736

Gli ioni metallici influiscono sulla crescita cellulare come cofattori di enzimi,

737

processi di trasporto e deidrogenasi. Un’alta concentrazione di ioni metallici, però, può

738

inibire l’attività batterica [98]. Lin e Lay [99] riportano che i nutrienti più importanti per i

batteri idrogeno produttori sono magnesio, sodio, zinco e ferro. Lo ione magnesio è un

740

importante cofattore che attiva quasi 10 enzimi (esochinasi, fosfofruttochinasi,

741

fosfogliceratochinasi etc.) che partecipano al processo di glicolisi durante le prime fasi di

742

DF [100]. Anche il Fe2+ è stato ampiamente studiato in DF poiché la sua presenza è

743

fondamentale per l’idrogenasi [25]. I dati disponibili in letteratura per la concentrazione

744

ottimale di Fe2+ sono inconsistenti: Liu e Shen [101] riportano che la concentrazione

745

ottimale è 10 mg Fe2+ L-1, ma Zhang et al. [102] riportano una concentrazione ottimale

746

di 589.5 mg Fe2+ L-1, O-Thong et al. [97], d’altra parte, riportano che la concentrazione

747

ottimale è 257 mg Fe2+ L-1, infine, Lee et al. [103] riportano una concentrazione ottimale

748 di 4000 mg FeCl2 L -1 . 749 750

CONFIGUARAZIONE DEL REATTORE

751

752

La configurazione del reattore è riconosciuta come un altro importante parametro

753

per aumentare la resa e la produttività di H2. Vari studi hanno correlato la produzione di

754

H2 con la quantità di popolazione microbica, così, differenti strategie sono state

755

elaborate per evitare il dilavamento della popolazione microbica dal reattore [104-106].

756

Queste strategie includono la granulazione del fango e la formazione di biofilm al fine di

757

aumentare la concentrazione batterica all’interno del reattore. Le configurazioni dei

758

reattori che sono stati: reattori agitati a flusso continuo (CSTR), reattori anaerobici a

759

letto fluidificato (AFBR), reattori anaerobici in batch sequenziali (ASBR), reattori a letto

760

fisso o impaccati, reattori UASB, reattori a letto filtrante, reattori a letto misto, reattori a

761

flusso a pistone e bireattori a membrana (MBR) [32].

Altri studi si sono focalizzati sulla fermentazione semi-secca (10-20 % di sostanza

763

secca) e secca (>20% sostanza secca) per la produzione di H2, poiché l’interesse per la

764

produzione di H2 da biomasse residue è in aumento [82, 107-109], è stata studiata anche

765

l’influenza della ritenzione della sostanza secca (SRT) e il tasso di carico organico (OLR)

766

sulla produzione di H2. Ma, anche in questo caso, i dati in letteratura sono controversi.

767

Gavala et al. [110], per esempio, riportano che il tasso di produzione di H2 in un reattore

768

UASB è più elevata che in un CSTR con un tempo di ritenzione basso, il CSTR, però, ha

769

sempre avuto una maggiore produzione di H2 a tutti i tempi di ritenzione testati. Show et

770

al. [105] hanno confrontato le prestazioni di un CSTR e di un AFBR per la produzione

771

di H2. Questi sistemi avevano differenti strategie di crescita batterica: CSTR a biomassa

772

sospesa, CSTR con fango granulare, AFBR con fango granulare e AFBR con biofilm. La

773

massima produzione di H2 è stata ottenuta con CSTR a biomassa sospesa (1.92 mol H2

774

mol-1 glucosio), i sistemi granulari e il biofilm hanno raggiunto una produzione massima

775

di H2 di 1.83 ±0.09 mol H2 mol -1

glucosio e 1.81 ±0.08 mol H2 mol -1

glucosio,

776

rispettivamente.

777

Tempi lunghi di SRT favoriscono la crescita di microorganismi idrogenotrofi, tempi

778

corti di SRT, d’altro canto, possono ridurre l’utilizzo del substrato con un conseguente

779

dilavamento della biomassa attiva [111]. L’ORL, invece, può influire sull’accumulo di

780

VFA e sui cambiamenti di pH che influenzano la composizione della biomassa attiva

781

con conseguente modifica delle vie metaboliche [77].

782

783

1.7. REFLUI DI CASEIFICIO

784

Come detto in precedenza (cfr. par. 1.5.), la fonte da cui più facilmente si ricava

786

idrogeno sono gli zuccheri. Pertanto, i reflui di caseificio, che sono ricchi in lattosio

787

sembrano essere adatti per la produzione di H2 (cfr. par. 1.6.2.).

788

I reflui di caseificio sono ampiamente diffusi in quasi tutto il mondo, poiché essi

789

derivano dal processo di caseificazione del latte. Tutti formaggi propriamente detti

790

vengono prodotti aggiungendo il caglio al latte che porta alla caseificazione della caseina

791

che porta alla formazione di una massa pastosa detta “cagliata” e di una fase liquida detta

792

“siero di latte” (SL) [112]. La rottura della cagliata e la sua successiva lavorazione

793

portano alla produzione del formaggio, SL, invece, è il liquido di scarto. In Italia, quasi

794

sempre SL viene utilizzato per la produzione di ricotta, composta maggiormente dalla

795

caseina e dalle sieroproteine non coinvolte nella caseificazione. Il liquido di scarto di tale

796

produzione è detto scotta che, di fatto, è un SL parzialmente deproteinizzato. Poiché il

797

lattosio è poco coinvolto nella produzione di ricotta, la scotta ha praticamente lo stesso

798

quantitativo di lattosio che da solo costituisce almeno il 75% della sostanza secca.

799

Inoltre, sono presenti anche minerali (8-10% della sostanza secca), urea, acido citrico,

800

lattico ed urico, ed anche vitamine del gruppo B [113-116].

801

802

1.7.1. DISPONIBILITA’ DEI REFLUI DI CASEIFICIO

803

804

Ogni anno nel mondo si stima che vengano prodotte circa 180-190 milioni di

805

tonnellate di SL; ma solo il 50% viene utilizzato dall’industria alimentare. In Europa,

806

annualmente, vengono prodotte 40 milioni di tonnellate di SL, il 68% delle quali viene

807

utilizzato maggiormente per l’alimentazione animale [117]. I reflui di caseificio hanno un

carico organico troppo elevato per essere smaltiti così come sono; il loro valore di COD

809

può arrivare fino a 80 g O2 L -1

[118]. Attualmente il carico organico dei reflui di

810

caseificio viene abbattuto mediante processi biologici aerobi in vasche di ossidazione

811

prima di essere immessi nelle acque superficiali.

812

813

1.7.2. ALTERNATIVE ALLO SMALTIMENTO

814

815

Come detto in precedenza, solo il 50% del SL prodotto annualmente nel mondo

816

viene utilizzato dalle industrie alimentari e mangimistiche. Così, circa 95 milioni di

817

tonnellate di SL sono ancora disponibili per un’ulteriore valorizzazione prima dello

818

smaltimento. Sia SL che la scotta sono ancora ricchi di sieroproteine ad alto valore

819

biologico che potrebbero essere recuperate attraverso l’ultrafiltrazione con membrane

820

selettive [119]. Le varie frazioni proteiche ottenute possono poi essere utilizzate per

821

specifici utilizzi, il permeato che deriva dall’ultrafiltrazione è ancora ricco in lattosio e

822

questo permetterebbe di avere a disposizione, annualmente, 4523 tonnellate di lattosio

823

per una loro ulteriore valutazione. Gli scarti di caseificio, inoltre, potrebbero essere

824

utilizzati per la fertirrigazione [120], per la produzione di polidrossibutirrato [121]

825

oppure per la produzione di energia; poiché il lattosio è formato da 2 molecole di esoso,

826

teoricamente, da esso è possibile ottenere 8 mol H2 mol-1 di lattosio [16] e questo lo

827

rende particolarmente appetibile per una sua valorizzazione energetica specialmente in

828

DF [65].

829

830

2. OBIETTIVO DELLA RICERCA

832

L’attività di dottorato è stata svolta nell’ambito del progetto “Sostenibilità della

833

filiera agroalimentare” (SO.FI.A., CTN01_00230_450760.). Tale progetto finanziato dal

834

Ministero dell'istruzione, dell'università e della ricerca era inquadrato all’interno del

835

Cluster Tecnologico Agrifood Nazionale (CL.A.N.). Il progetto SO.FI.A. era articolato

836

in 5 Obiettivi Realizzativi (O.R.) e l’attività di dottorato è stata svolta all’interno

837

dell’O.R.4:Recupero di sottoprodotti e biomolecole dell’industria lattiero-casearia.

838

Precisamente l’attività svolta presso CREA-ZA, ha riguardato la valorizzazione degli

839

scarti di caseificio per la produzione biologica di H2 e CH4.

840

Come detto in precedenza, in Italia, dal SL si ricava la ricotta, il cui scarto è detto

841

scotta. La scotta, oltre ad essere ancora ricca in lattosio, contiene ancora delle

842

sieroproteine con un alto valore biologico. Un importante produttore italiano di latticini,

843

partner del progetto, era interessato al recupero delle siero proteine che, poiché hanno

844

un alto valore biologico, hanno un fiorente mercato. La scotta fornita da questo

845

produttore è stata ultrafiltrata nell‘impianto di UF di ENEA (altro partner del progetto)

846

al Laboratorio Bioprodotti e Bioprocessi, Centro Ricerca Casaccia (Roma). Il refluo

847

liquido, ricco di lattosio, è stato valutato al fine di utilizzarlo per produrre H2. L’obiettivo

848

specifico del è stato la valorizzazione energetica degli scarti di caseificio (scotta e

849

permeato), utilizzandoli per la produzione di H2 in DF mediante l’utilizzo di consorzi

850

microbici non selezionati. Le attività svolte sono state focalizzate sulla valorizzazione del

851

permeato di scotta (più povero della scotta) per la produzione di H2 e sull’ottimizzazione

852

dei parametri che maggiormente influenzano la DF in una condizione in cui ci siano

853

diverse popolazioni microbiche all’interno del reattore anaerobico. L’evoluzione delle

popolazioni microbiche, infatti, è stata studiata mediante l’utilizzo della tecnica dell’high

855

throughput sequencing (HTS) che, permette di ottenere un responso rapido ed un’alta

856

copertura nell’identificazione delle comunità microbiche con costi relativamente bassi

857

[122]. L’HTS è stata utilizzata recentemente per lo studio della microbiologia dei reattori

858

di digestione anaerobica dei reflui industriali [123-124] ed anche per descrivere le

859

comunità microbiche in reattori in cui veniva prodotto H2 che avevano diverse

860

condizioni operative [125-126]. Più di recente, Etchebehere et al. [127] hanno utilizzato

861

tale tecnica per confrontare le popolazioni residenti in 20 reattori in cui veniva prodotto

862

H2, in diversi laboratori del Sud America.

863

In questa tesi, l’attenzione è stata maggiormente focalizzata sul substrato e sul pH.

864 865

3. MATERIALI E METODI

866 867 3.1. SUBSTRATI 868 869I substrati utilizzati durante il progetto di ricerca sono stati scotta, permeato di

870

scotta e liquame suino. La scotta è stata reperita in 4 caseifici diversi (G, H, R, S), la

871

scotta “G” è stata ultrafiltrata dall’ENEA (come riportato in precedenza) usando

872

membrane con cut-off 30 kDa. Sia le scotte che il permeato sono stati congelati a -28°C

873

immediatamente dopo la loro produzione e scongelati poco prima del loro utilizzo. Il

874

liquame suino è stato raccolto dalla vasca di stoccaggio della porcilaia sperimentale del

875

Consiglio per la ricerca in agricoltura e l’analisi dell’economia agraria, Centro Zootecnia e

876

acquacoltura, (CREA-ZA) sita a S. Cesario sul Panaro (MO), dopo omogeneizzazione

meccanica ed utilizzato fresco. Tutti i substrati sono stati utilizzati tal quali senza alcuna

878

aggiunta chimica o pretrattamenti, la loro composizione è riportata in Tab.1.

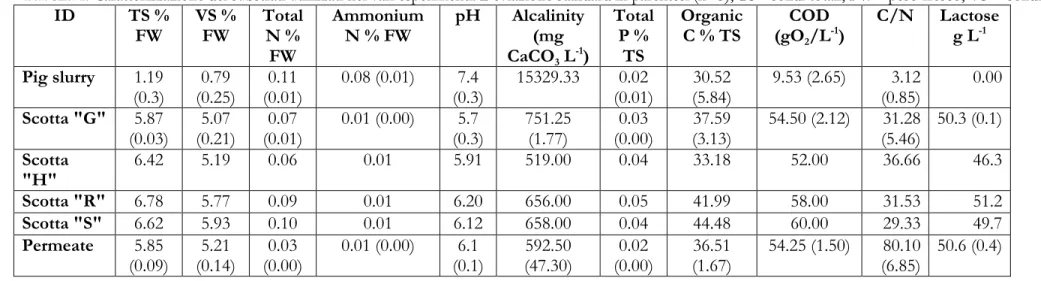

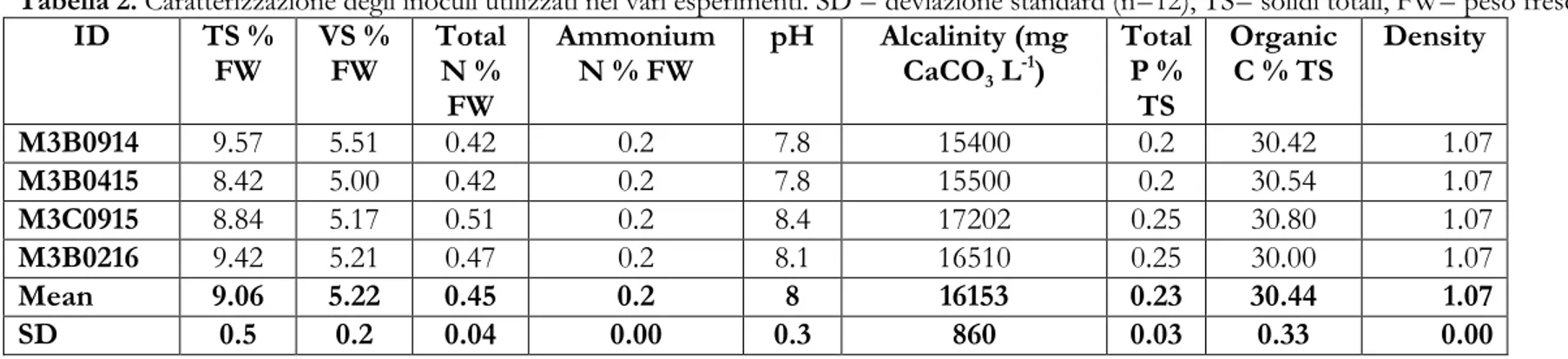

Tabella 1. Caratterizzazione dei substrati utilizzati nei vari esperimenti. Deviazione standard in parentesi (n=3), TS= solidi totali, FW= peso fresco, VS = solidi volatili. 880 ID TS % FW VS % FW Total N % FW Ammonium N % FW pH Alcalinity (mg CaCO3 L -1) Total P % TS Organic C % TS COD (gO2/L -1 ) C/N Lactose g L-1 Pig slurry 1.19 (0.3) 0.79 (0.25) 0.11 (0.01) 0.08 (0.01) 7.4 (0.3) 15329.33 0.02 (0.01) 30.52 (5.84) 9.53 (2.65) 3.12 (0.85) 0.00 Scotta "G" 5.87 (0.03) 5.07 (0.21) 0.07 (0.01) 0.01 (0.00) 5.7 (0.3) 751.25 (1.77) 0.03 (0.00) 37.59 (3.13) 54.50 (2.12) 31.28 (5.46) 50.3 (0.1) Scotta "H" 6.42 5.19 0.06 0.01 5.91 519.00 0.04 33.18 52.00 36.66 46.3 Scotta "R" 6.78 5.77 0.09 0.01 6.20 656.00 0.05 41.99 58.00 31.53 51.2 Scotta "S" 6.62 5.93 0.10 0.01 6.12 658.00 0.04 44.48 60.00 29.33 49.7 Permeate 5.85 (0.09) 5.21 (0.14) 0.03 (0.00) 0.01 (0.00) 6.1 (0.1) 592.50 (47.30) 0.02 (0.00) 36.51 (1.67) 54.25 (1.50) 80.10 (6.85) 50.6 (0.4) 881

![Figura 3. Processi attualmente disponibili per la produzione biologica di idrogeno [7]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8113281.125245/14.892.165.746.131.527/figura-processi-attualmente-disponibili-produzione-biologica-idrogeno.webp)

![Figura 4. Meccanismo di generazione di idrogeno nelle alghe [7].](https://thumb-eu.123doks.com/thumbv2/123dokorg/8113281.125245/15.892.253.714.447.885/figura-meccanismo-generazione-idrogeno-alghe.webp)

![Figura 7. Vie metaboliche che permettono di generare H2 in dark fermentation [7].](https://thumb-eu.123doks.com/thumbv2/123dokorg/8113281.125245/21.892.159.698.139.604/figura-vie-metaboliche-permettono-generare-h-dark-fermentation.webp)

![Figura 9. Vie metaboliche seguite da Enterobacter spp. (a) e Clostridium spp. (b) in DF [30]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8113281.125245/24.892.112.785.623.903/figura-vie-metaboliche-seguite-enterobacter-spp-clostridium-spp.webp)