FACOLTÀ DI INGEGNERIA INDUSTRIALE E

DELL’INFORMAZIONE

CORSO DI LAUREA SPECIALISTICA IN INGEGNERIA NUCLEARE

ANALISI TECNICO – ECONOMICA DI UN MODERNO

IMPIANTO DI GENERAZIONE ELETTRICA DA

ENERGIE RINNOVABILI (BIOMASSE)

Relatore: Prof. Angelo Onorati

Correlatore: Ing. Francesco Sassi

Correlatore: Ing. Riccardo Pezzoni

Correlatore: Sig. Ambrogio Artoli

Tesi di Laurea Specialistica

di: Davide Trezzini

Matr. 734591

Ringraziamenti

Rivolgo i miei primi ringraziamenti al Prof. Onorati, per aver accettato di sostenermi come mio relatore nonostante il mio particolare percorso formativo.

Ringrazio i proff. Agosteo e Campi, che mi hanno concesso la possibilità di svolgere una tesi su un argomento non proprio inerente al corso di studi di Ingegneria Nucleare.

Ringrazio l’Ing. Sassi, mio correlatore, per avermi dato una grandissima mano e per avermi “sopportato” nonostante gli innumerevoli impegni di lavoro in azienda.

Ringrazio il mio collega Riccardo e il sig. Ambrogio, che mi hanno dato alcune dritte fondamentali per la stesura di questa tesi.

Un enorme ringraziamento va a Greta per essere stata di fondamentale importanza nell’impaginazione e nella stesura di questo lavoro.

INDICE GENERALE

INDICE GENERALE I

ELENCO DELLE FIGURE IV

ELENCO DELLE TABELLE V

ABSTRACT VI

CAPITOLO 1

EVOLUZIONE DEI CICLI TERMICI LEGATI AD IMPIANTI DI GENERAZIONE ELETTRICA

ALIMENTATI A BIOMASSA 1

1.1 PREMESSA ... 1

1.2 LE BIOMASSE ... 2

1.3 CONVERSIONE ENERGETICA DELLE BIOMASSE ... 3

1.4 TECNOLOGIE DI COMBUSTIONE ... 6

1.4.1 I processi di trasformazione termochimici ... 7

1.4.2 Combustione diretta ... 7

1.4.3 Pirolisi ... 7

1.4.4. Gassificazione ... 9

1.4.5 Cofiring o Co-Combustione ... 12

1.4.6 Carbonizzazione ... 12

1.5 IMPIANTI PER LA CONVERSIONE ENERGETICA DELLE BIOMASSE ... 12

1.5.1 Impianti di combustione ... 12

1.5.2 La combustione a griglia ... 14

1.5.3 La combustione a letto fluido ... 14

1.5.4 Il recupero termico ... 15

1.5.5 Il trattamento dei fumi... 15

1.6 EVOLUZIONE DELLE CONDIZIONI DI PROGETTO ... 15

1.7 LE TARIFFE INCENTIVANTI ... 22

1.8 CONFRONTO CICLI TERMICI ... 23

1.8.1 Design Criteria caldaia ... 23

a) Ciclo semplice MP 60 bar – 465°C ... 24

b) Ciclo semplice HP 120 bar – 530°C ... 25

1.9 CONSIDERAZIONI ECONOMICHE SULLA SCELTA DEL CICLO TERMICO ... 28

a) Ciclo semplice MP 60 bar – 465°C ... 29

b) Ciclo semplice HP 120 bar – 530°C ... 30

c) Ciclo HP con reheat 120 bar – 500°C ... 31

CAPITOLO 2 CRITERI DI PROGETTAZIONE DELLA CALDAIA A BIOMASSA 32 2.1 PREMESSA ... 32

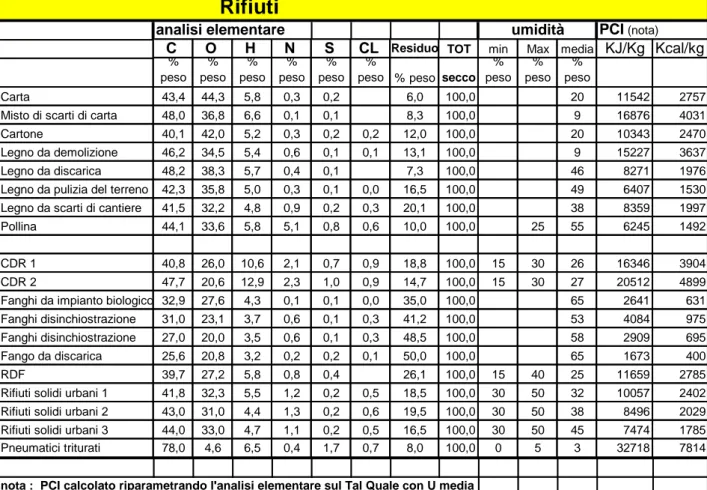

2.2 RIFIUTI COMBUSTIBILI ... 33

2.3 CENNI SULLA COMBUSTIONE ... 37

2.3.1 Aria comburente e fumi ... 37

2.4 DISPONIBILITÀ DI IMPIANTO ... 39

2.5 POTENZA TERMICA DEL FOCOLARE E PRODUCIBILITÀ DI VAPORE ... 39

2.6 CALCOLO DEL RENDIMENTO ... 41

2.7 CAMERE DI COMBUSTIONE E POST COMBUSTIONE ... 42

2.7.1 Tempo di permanenza ... 43

2.7.2 Temperatura ... 43

2.7.3 Tenore di Ossigeno ... 44

2.7.4 Turbolenza ... 44

2.7.5 Bilanci termici e in Camere di combustione e Post combustione ... 45

2.8 TRASMISSIONE DEL CALORE ... 47

2.8.1 Calcolo del coefficiente di scambio per irraggiamento dei fumi... 47

2.8.2 Calcolo del coefficiente di scambio per convezione dei fumi ... 48

2.8.3 Scelta dei materiali refrattari ... 49

2.8.4 Sporcamenti delle superfici di scambio termico ... 51

2.8.5 Coefficiente di scambio interno ai tubi ... 53

2.9 CANALI RADIANTI ... 54

2.10 SEZIONI CONVETTIVE ... 54

CAPITOLO 3 DIMENSIONAMENTO BOILER E IMPIANTO 56 3.1 INTRODUZIONE ... 56

3.2 CARATTERISTICHE DEL COMBUSTIBILE ... 57

3.3 PROGRAMMA PER WHB ... 58

3.3.1 Dati di progetto ... 58

3.3.2 Analisi del combustibile ... 59

3.4 STRUTTURA DELLA CALDAIA A BIOMASSA ... 60

3.4.1 Bilancio in camera di combustione ... 62

3.4.2 Bilanci di post-combustione ... 63

3.4.3 Canali radianti ... 64

3.4.4 Surriscaldatore ... 65

3.4.5 Economizzatore e riscaldatori fumi/acqua e aria ... 67

3.5 SCHEMA BOILER ... 70

3.6 CASI DI FUNZIONAMENTO ... 71

3.7 EMISSIONI AL CAMINO ... 73

3.8 LINEA TRATTAMENTO FUMI ... 73

3.8.1 Descrizione del sistema ... 75

3.8.3 Reattore abbattimento inquinanti acidi ... 78

3.8.4 Filtro a maniche ... 79

3.8.5 Denox SCR con sezione per ossidazione CO (Catox) ... 81

3.9 TURBINA A VAPORE ... 85

3.10 POMPE DI ALIMENTO CALDAIA... 87

3.11 TORRE EVAPORATIVA ... 88

3.11.1 Dati tecnici della torre evaporativa ... 89

3.12 SISTEMA DI CONTROLLO, REGOLAZIONE E AUTOMAZIONE DELLA CALDAIA ... 90

3.12.1 Descrizione dell’impianto ... 91

3.13 VENTILATORI ... 92

3.14 BOP(BALANCE OF PLANT) ... 93

CAPITOLO 4 VALUTAZIONE ECONOMICA DELL’IMPIANTO 94 4.1 SPESE PER LO SVILUPPO DELL’INIZIATIVA ... 94

4.2 ACQUISTO TERRENO, OPERE CIVILI E ALLACCIAMENTO IN RETE ... 95

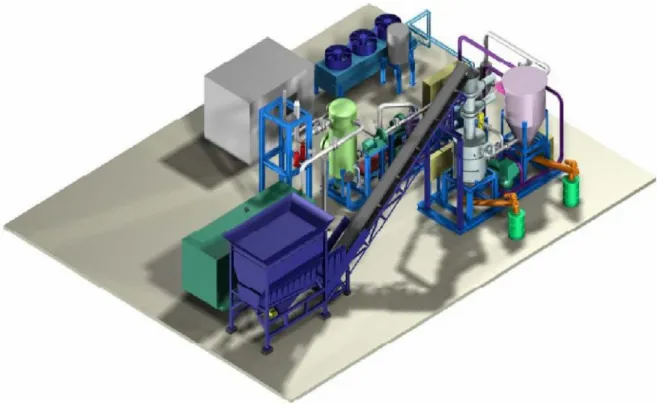

4.3 SISTEMA MOVIMENTAZIONE E ALIMENTAZIONE BIOMASSE ... 95

4.4 CALDAIA A BIOMASSE ... 95

4.5 LINEA TRATTAMENTO FUMI E MOVIMENTAZIONE/STOCCAGGIO CENERI ... 96

4.6 CICLO TERMICO ... 96

4.6.1 Turbogeneratore + condensatore con “sistema a vuoto” e pompe rilancio condensato ... 96

4.6.2 Torri evaporative con pompe e circuito acqua di torre ... 97

4.6.3 Degasatore + pompe di alimento caldaia + scambiatori rigenerativi LP e HP acqua/vapore ... 97

4.6.4 Impianti di analisi acqua/vapore e iniezione additivi chimici ... 97

4.6.5 Piping e valvole ciclo termico ... 97

4.7 SISTEMA DI PRODUZIONE E DISTRIBUZIONE ARIA COMPRESSA ... 97

4.8 SISTEMA DI CONTROLLO ... 98

4.9 SISTEMA ELETTRICO ... 98

4.10 SUPERVISIONE E GESTIONE DELL’IMPIANTO ... 99

4.11 COSTI DI ESERCIZIO ... 99

4.11.1 Personale ... 100

4.11.2 Servizio di manutenzione ordinaria e straordinaria (O&M) ... 100

4.11.3 Consumo di additivi per acqua caldaia e ciclo termico, bicarbonato e UREA ... 101

4.11.4 Consumo di biomassa e combustibile ausiliario ... 101

4.11.5 Autoconsumi elettrici ... 102

4.12 VALORE NETTO ATTUALE (NPV), TEMPO DI PAYBACK E TASSO INTERNO DI RENDIMENTO (IRR) ... 104

4.13 CONCLUSIONI ... 106

ELENCO DELLE FIGURE

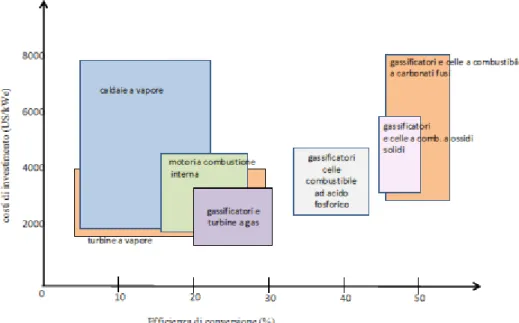

FIGURA 1.1:STIME DI COSTO DI INVESTIMENTO E DI RENDIMENTO DI CONVERSIONE (DICHIARATI) PER

ALCUNE TECNOLOGIE DI GENERAZIONE DA BIOMASSA, ESISTENTI O IN VIA DI SVILUPPO ... 3

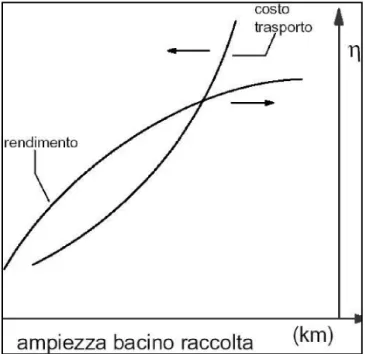

FIGURA 1.2:PROBLEMATICA INERENTE IL DIMENSIONAMENTO DI UN IMPIANTO A BIOMASSA ... 4

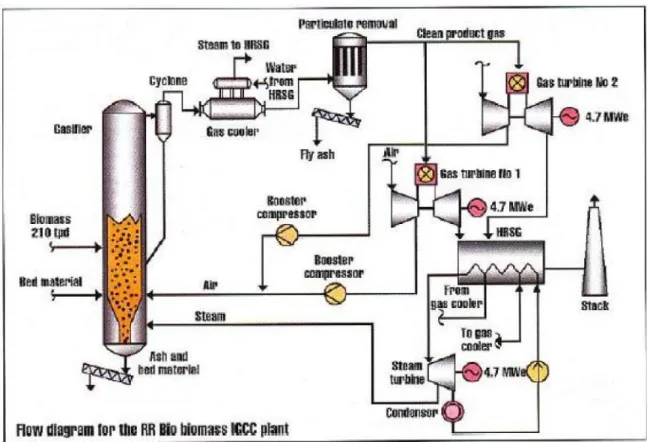

FIGURA 1.3:SCHEMA IMPIANTISTICO DI UN IMPIANTO IGCC A BIOMASSA ... 5

FIGURA 1.4:I PROCESSI ENERGETICI. ... 6

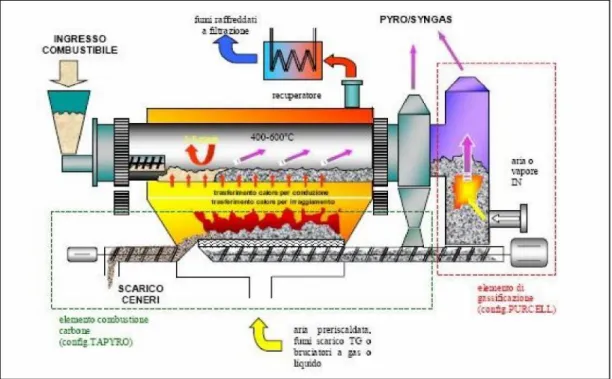

FIGURA 1.5:IL CICLO DELLA PIROLISI. ... 8

FIGURA 1.6:PIROLISI ... 8

FIGURA 1.7:SCHEMA DELLA PIROGASSIFICAZIONE. ... 10

FIGURA 1.8:SCHEMA TIPO DI IMPIANTO DI GASSIFICAZIONE ... 11

FIGURA 2.1:DIAGRAMMA DI COMBUSTIONE ... 36

FIGURA 2.2:TIPICA TAVELLA PREFORMATA ... 50

FIGURA 2.3:CORROSIONE NEI TUBI. ... 54

FIGURA 3.1:RAPPRESENTAZIONE DELLA GRIGLIA ROTOGRATE. ... 60

FIGURA 3.2:LINEA TRATTAMENTO FUMI. ... 74

FIGURA 3.3:ESEMPIO DI ELETTROFILTRO ... 76

FIGURA 3.4:DISEGNO SCHEMATICO DI UN ESP ... 77

FIGURA 3.5:REATTORE ABBATTIMENTO INQUINANTI ACIDI. ... 78

FIGURA 3.6:FILTRO A MANICHE.. ... 80

FIGURA 3.7: SISTEMA DENOX.. ... 82

FIGURA 3.8:CAMINO ... 84

ELENCO DELLE TABELLE

TABELLA 1.1: POTERE CALORIFICO DELLE PRINCIPALI TIPOLOGIE DI BIOMASSE DI INTERESSE ENERGETICO.

... 2

TABELLA 2.1:COMPOSIZIONE CHIMICA RIFIUTI. ... 34

TABELLA 2.2:COMPOSIZIONE CHIMICA BIOMASSE. ... 35

TABELLA 4.1:RIEPILOGO COSTI DI INVESTIMENTO ... 99

TABELLA 4.2:COSTI SERVIZIO DI MANUTENZIONE ORDINARIA E STRAORDINARIA ... 101

TABELLA 4.3:CONSUMI ELETTRICI BASSA TENSIONE (1° PARTE) ... 102

TABELLA 4.4:CONSUMI ELETTRICI BASSA TENSIONE (2° PARTE) ... 103

TABELLA 4.5:RIEPILOGO COSTI DI ESERCIZIO ... 104

TABELLA 4.6:VALORE NETTO ATTUALE E TEMPO DI PAYBACK... 105

ABSTRACT

In questa tesi viene sviluppata un’analisi tecnico/economica di un moderno impianto di generazione elettrica alimentato ad energie rinnovabili. L’analisi parte dalla presentazione dello stato dell’arte delle biomasse per poi giungere alle diverse tipologie di tecniche di combustione e all’evoluzione dei cicli termici dalla metà degli anni ’80 fino ai giorni nostri. In seguito si passerà ad analizzare nel dettaglio l’impianto in questione dalla scelta del ciclo termico più opportuno fino al dimensionamento di tutto il boiler e degli altri componenti di tutto l’impianto. Il secondo capitolo offre una vasta panoramica di tutti gli strumenti tecnici per il dimensionamento termico e meccanico della caldaia compresi i bilanci di massa/energia in camera di combustione e post combustione e anche una trattazione sulla scelta dei materiali da adottare. Il presente lavoro affronterà con maggiore attenzione la progettazione della caldaia a biomassa, in quanto è la parte che maggiormente caratterizza l’intero impianto e, a sua volta, è fortemente caratterizzata dal tipo di combustibile utilizzato e dalle condizioni del ciclo termico scelto.

CAPITOLO 1

Evoluzione dei cicli termici legati ad impianti di

generazione elettrica alimentati a biomassa

1.1 Premessa

Visti gli ultimi e attuali problemi legati all’utilizzo delle sempre più scarse e costose risorse fossili, l’attenzione in campo energetico viene volta sempre più verso studi e utilizzi di fonti alternative e rinnovabili; grazie anche alle normative in campo ambientale volte al contenimento delle emissioni di gas serra e alle conseguenti sovvenzioni, le biomasse hanno conquistato negli ultimi anni considerevoli attenzioni, anche a livello puramente economico.

Numerose sono sul suolo italiano le realtà sfruttabili in questa direzione, grazie anche alla morfologia stessa del territorio, molto ricco di risorse naturali e al contrario non competitivo nel mercato della produzione di combustibili fossili. Sempre più spesso inoltre negli ultimi tempi sono stati presentate idee e commissionati studi volti allo sfruttamento di impianti esistenti, funzionanti a combustibili fossili, con l’intenzione di convertirli a biomassa, di solito tramite il posizionamento di una griglia per la combustione di legno e scarti vegetali. L’attenzione è stata per questi motivi rivolta ad impianti esistenti, adibiti a produzione di energia e di vapore per medie e grandi industrie, spesso fermi da alcuni anni a causa per esempio di cambiamenti o di cessazione della produzione. Prendendo in esame il problema della conversione si è così scelto di eseguire un confronto a più livelli tra principali tecnologie possibili, con l’obiettivo di poter trovare limiti superiori e inferiori di utilizzo di una o dell’altra tecnologia.

Le tecnologie prese in esame per la combustione di prodotti “biomasse” sono: Griglia

Letto fluido Gassificatore

1.2 Le biomasse

Con il termine di biomassa viene indicata la materia organica, prevalentemente vegetale, sia spontanea che coltivata dall’uomo, terrestre e marina, prodotta per effetto del processo di fotosintesi clorofilliana con l’apporto dell’energia della radiazione solare, di acqua e di sostanze nutritive. Le biomasse, considerate come risorse rinnovabili di energia, permettono già oggi un risparmio di quote rilevanti di combustibili fossili sia nei paesi industrializzati, sia in quelli emergenti o a basso sviluppo tecnologico. Mediamente il 10-12% dell’energia prodotta e consumata nel mondo proviene da fonte biomassa. Se si tiene presente poi che il potenziale delle biomasse tecnicamente utilizzabile a livello mondiale è poco più di 2000 Mtep/a (circa il 30% degli attuali consumi di energia fossile) si capisce l’importanza da attribuire a questo settore. Nei Paesi occidentali solo il 40% degli scarti agricoli viene riutilizzato come foraggio per gli animali o come compost, il restante è smaltito in discarica. Attualmente l’energia delle biomasse è altamente sottosfruttata, dato che le campagne ed i boschi continuano a produrre energia sotto forma di foglie, alberi, arbusti e scarti dei raccolti che noi solo scarsamente utilizziamo.

La tecnica per la trasformazione energetica di simili materiali naturali (trasformati o semplicemente raccolti, ma mai trattati chimicamente) ha compiuto una notevole evoluzione; gli attuali sistemi garantiscono un ottimo rendimento, grande affidabilità, emissioni ridotte e tecnologie avanzate (sonde lambda, cicloni delle polveri e filtri elettrostatici). La biomassa ha senza dubbio preziosi vantaggi, bisogna però tenere conto del potere calorifico che, confrontato con quello dei combustibili tradizionali, pare modesto.

Tipologie di biomasse

Potere calorifico

(kcal/kg sost.secca)

ramaglie cedue di valore 4.100

ramaglie cedui dolci 4.000

altri cedui: tutta la produzione

4.000

scarti da fustaie resinose 4.200

scarti da fustaie latifoglie 4.100

residui tagli fustaie varie 4.100

ripulitura cesse linee elettriche

4.200

cure forestali castagneti 4.000

materiale risulta vigneti 4.300

materiale risulta oliveti 4.200

materiale risulta frutteti 4.300

materiale risulta vivai 4.300

recupero paglia 3.950

biorifiuti-potature 3.950

biorifiuti-erba fresca 575

biorifiuti foglie secche 4.337

scarti lavorazione legno 4.100

DATI DI CONFRONTO

rifiuti solidi urbani 2.500

Carbone 7.400

petrolio greggio 10.000

gas naturale 8.250

Si definisce “legno sminuzzato”, o “chips di legno”, il legname in scaglie ottenuto da apposite macchine. Per produrre chips viene utilizzato legno di qualità inferiore, come i residui delle potature boschive , agricole o urbane, le ramaglie e i cimali, oppure ancora i sottoprodotti delle segherie e il legno proveniente da impianti a breve rotazione (SRF).

1.3 Conversione energetica delle biomasse

Figura 1.1: Stime di costo di investimento e di rendimento di conversione (dichiarati) per alcune tecnologie di generazione da biomassa, esistenti o in via di sviluppo.

Per inquadrare le tecnologie di conversione da biomassa, può essere utile riferirsi alla figura 1.2 che mostra sinteticamente campi di potenze, costi specifici di investimento e rendimenti di conversione dei principali sistemi di conversione di energia elettrica da biomassa.

La figura evidenzia come per potenze superiori ai 10 MWel sia possibile impiegare un ciclo a vapore con turbina o un ciclo con turbina a gas, previa gassificazione. Nei campi di potenza inferiori (dell'ordine di 1-3 MWel), sono possibili applicazioni con gassificatore-motore a combustione interna, motori alternativi a vapore, o (soluzione non indicata nella figura) motori a fluido organico. Per potenze ancora inferiori è possibile ricorrere ai motori Stirling. In un futuro che appare oggi lontano da un interesse commerciale, si potrebbe abbinare la gassificazione della biomassa alle varie tecnologie di celle a combustibile. Non menzionata in figura, ma comunque interessante è la tecnologia dei digestori, che sostanzialmente operano una gassificazione biologica. In un digestore anaerobico, i diversi tipi di batteri presenti trasformano i residui organici, spezzando i composti organici complessi in composti intermedi più semplici e convertendoli alla fine in biogas, grossolanamente costituito da 50% di metano e 50% di CO2.

La tipologia applicativa più diffusa è costituita dalla centrale a vapore, con sistema di combustione ad alimentazione a griglia (caratteristico se la biomassa si presenta ad esempio sotto forma di cippato, cioè legno sminuzzato) oppure con caldaia a letto fluido. La centrale a vapore a biomassa è sostanzialmente simile ad una centrale convenzionale, ed è però caratterizzata da una taglia tipica inferiore. La scelta della taglia di impianto è infatti oggetto di un processo di ottimazione (fig. 2): il rendimento termodinamico del ciclo è, come sempre in un ciclo a vapore, crescente con la taglia (al crescere della taglia è conveniente aumentare la pressione, ed è vantaggioso adottare un ciclo più complesso, eventualmente dotato di risurriscaldamento); d'altro

canto il costo del trasporto della biomassa è invece proporzionale alla dimensione del bacino di raccolta, e pone dunque un limite alla massima potenzialità dell'impianto: difficilmente si trovano quindi impianti con potenza superiore a 10-20 MW. Si osserva che tale aspetto, che non è presente nel caso delle centrali a carbone, evidenzia come anche l'energia derivante dalla biomassa sia in un certo qual modo diluita, e ulteriore prova ne è il basso potere calorifico rispetto a quello dei combustibili fossili tradizionali.

Figura 1.2: Problematica inerente il dimensionamento di un impianto a biomassa.

Immaginando di coltivare una ben determinata area con una coltura energetica, è possibile calcolare la quantità di energia producibile in un anno dalla quantità di biomassa M che corrisponde alla crescita annuale:

dividendo per l'energia solare incidente in un anno si ottiene un rendimento η η =

che risulta molto basso, dell'ordine di qualche punto percentuale. Se da un lato ciò costituisce una spinta alla ricerca di nuove colture caratterizzate da rendimenti più elevati, dall'altro è anche inevitabile spingersi verso tecnologie diverse che intrinsecamente consentano rendimenti di conversione dell'energia della biomassa sempre più elevati.

L'adozione di caldaie a letto fluido (CFB) invece della più convenzionale soluzione con forno a griglia (una soluzione che presenta diverse applicazioni anche in Italia), consente, oltre a un miglior rendimento di caldaia, di adottare condizioni di vapore più spinte e quindi maggiori rendimenti del ciclo termodinamico.

Soluzioni promettenti, pur se più lontane dallo stadio dell'applicazione commerciale (fig.3), sono rappresentate dagli impianti di gassificazione delle biomasse, che permettono la produzione di un gas di sintesi (syngas), che opportunamente pulito, può alimentare una turbina a gas in ciclo semplice o combinato.

Figura 1.3: Schema impiantistico di un impianto IGCC a biomassa.

Come per l'energia solare termica, gli alti costi specifici degli impianti a biomassa, unitamente alle potenze necessariamente limitate portano a considerare la possibilità di adottare soluzioni “ibride”, in cui la fonte fossile (in generale prevalente) è affiancata dalla fonte rinnovabile, utilizzata per mezzo di sistemi di co-combustione.

E' infine da sottolineare che, dal punto di vista delle emissioni di CO2, le biomasse sono considerate

a tutti gli effetti ad emissione nulla: la quantità di CO2 liberata durante la combustione è infatti pari

a quella immagazzinata durante la crescita della pianta grazie al processo di fotosintesi clorofilliana. Pur non essendo presente zolfo nei fumi, le altre emissioni richiedono invece linee trattamento fumi impegnative.

1.4 Tecnologie di combustione

La biomassa rappresenta la più consistente tra le fonti di energia rinnovabile, anche se esistono molteplici difficoltà di impiego dovute all'ampiezza e all'articolazione delle fasi che costituiscono le singole filiere. Le tecnologie per ottenere energia dai vari tipi di biomassa sono naturalmente diverse, e diversi sono anche i prodotti energetici che si ottengono da queste. Ad esempio, se un materiale ha molto carbonio e poca acqua è adatto per essere bruciato, per ottenere calore o elettricità; se, viceversa, ha molto azoto ed è molto umido, può essere sottoposto ad un processo biochimico che trasforma le molecole organiche in metano ed anidride carbonica. Infine, combustibili liquidi adatti ad essere utilizzati nei motori a benzina o diesel possono essere ottenuti a partire da particolari specie vegetali. In sintesi, i processi di conversione in energia delle biomasse possono essere ricondotti a due grandi categorie:

Processi termochimici Processi biochimici

Figura 1.4: I processi energetici.

Processi termochimici

I processi di conversione termochimica sono basati sull'azione del calore che permette le reazioni chimiche necessarie a trasformare la materia in energia e sono utilizzabili per i prodotti ed i residui cellulosici e legnosi in cui il rapporto C/N abbia valori superiori a 30 ed il contenuto di umidità non superi il 30%.

Le biomasse più adatte a subire processi di conversione termochimica sono la legna e tutti i suoi derivati (seccatura, trucioli, ecc.), i più comuni sottoprodotti colturali di tipo ligneo- cellulosico (paglia di cereali, residui di potatura della vite e dei frutteti, ecc.) e taluni scarti di lavorazione (lolla, pula, gusci, noccioli, ecc.).

Processi biochimici

I processi di conversione biochimica permettono di ricavare energia per reazione chimica dovuta al contributo di enzimi, microrganismi, che si formano nella biomassa sotto particolari condizioni, e vengono impiegati per quelle biomasse in cui il rapporto C/N sia inferiore a 30 e l'umidità alla raccolta superiore al 30%. Risultano idonee alla conversione biochimica le colture acquatiche, alcuni sottoprodotti colturali (foglie e steli di barbabietola, ortive, patata, ecc.), i reflui zootecnici e alcuni scarti di lavorazione (borlande, acqua di vegetazione, ecc.), nonché alcune tipologie di reflui urbani ed industriali.

1.4.1 I processi di trasformazione termochimici

Tutti i processi termochimici iniziano con la pirolisi: ad essa possono seguire altre fasi, a seconda dei prodotti finali desiderati.

Durante la pirolisi, la olocellulosa e la lignina, i principali componenti dei materiali ligneo- cellulosici, danno origine a composti diversi.

La olocellulosa produce soprattutto sostanze volatili. Nella combustione diretta, esse, reagendo con l'ossigeno sono bruciate completamente. Potrebbero essere, però, estratte come gas o liquefatte.

La lignina produce principalmente carbone di legna, unitamente a sostanze volatili. Il carbone può essere usato come tale, o ulteriormente trattato per ottenere sostanze gassose.

1.4.2 Combustione diretta

La combustione diretta è stata, per molto tempo, l'unico mezzo per produrre calore ad uso domestico ed industriale.

Oggi la combustione interessa non solo la legna, ma anche gli scarti forestali, la paglia, i residui dell'industria del legno (segatura, trucioli, ecc.), dell'industria agroalimentare (bagasse, gusci, noccioli, ecc.) , e quella parte della differenziata urbana.

In maniera più o meno accentuata tutti questi materiali presentano caratteristiche di dispersione nel territorio, di modesto valore unitario, di grandi volumi, e di discontinuità nel tempo. Ciò pone problemi non facili (in termini economici) di raccolta, di conservazione, di pretrattamento e di distribuzione (aspetti comuni, comunque a tutte le tecnologie di conversione).

Il processo di combustione permette la trasformazione dell'energia chimica intrinseca alla biomassa in energia termica, mediante una successione di reazioni chimico-fisiche. Quando la biomassa viene immessa in camera di combustione subisce inizialmente un'essiccazione, quindi all'aumentare della temperatura si succedono processi di pirolisi, gassificazione e combustione.

Il risultato dei suddetti processi è la produzione di calore, che viene recuperato mediante scambiatori in cui si trasferisce l'energia termica ad altri fluidi vettori, quali aria o acqua.

La quantità di energia termica fornita dalla biomassa è in funzione del tipo utilizzato, della quantità di ceneri prodotte e del contenuto di umidità.

1.4.3 Pirolisi

La pirolisi è un processo di decomposizione termochimica di materiali organici, ottenuto fornendo calore, a temperature comprese tra 400 e 800°C, in forte carenza di ossigeno. I prodotti della pirolisi sono gassosi, liquidi e solidi, in proporzioni che dipendono dai metodi di pirolisi ( pirolisi veloce, lenta, convenzionale) e dai parametri di reazione.

Figura 1.5: Il ciclo della pirolisi - (Fonte www.energia-ecologia.net)

Uno dei maggiori problemi legati alla produzione di energia basata sui prodotti della pirolisi è la qualità dei medesimi. Spesso, infatti, il livello di qualità non risulta essere sufficientemente adeguato per l'applicazione in alcune macchine per la conversione energetica, come, ad esempio, turbine a gas e motori diesel.

Figura 1.6: Pirolisi.

Le sostanze organiche con piccolo tasso di umidità (minore del 50%) ed un alto tenore di carbonio, riferito all'azoto presente (rapporto C/N > 30) possono essere impiegate nel processo di pirolisi: ad esempio il legno, la segatura, i trucioli, le foglie, la paglia, i residui di potatura, i cascami derivanti dalla pulitura del bosco, altri residui vegetali, i differenziati urbani e quelle industriali a carattere organico.

La scelta del materiale da impiegare per l'alimentazione del reattore di pirolisi, è legata al prodotto finale desiderato. La composizione del legno ha molta influenza sulle caratteristiche dei prodotti ottenuti: ad esempio, la cellulosa produce acido acetico, ma non alcol metilico, mentre

Qualora si voglia ottenere carbone di legna, è preferibile impiegare legno proveniente da piante sempreverdi. Se invece, si richiede alcol metilico o acido acetico, si utilizzerà legno proveniente da piante a foglie caduche. Qualora, infine, si effettui la gassificazione si può ricorrere a qualunque tipo di biomassa.

Il materiale di alimentazione, ed in particolare la legna, deve essere sottoposto ad un pretrattamento di essiccazione e di sminuzzamento.

Il tasso di umidità ha un ruolo importante, poiché l'acqua richiede un elevato calore di vaporizzazione e, quindi, incide notevolmente sulla quantità di combustibile necessario per la distillazione. Per un buon rendimento, il tasso di umidità non deve superare il 20%. Per raggiungere questo valore l'essiccazione può essere condotta per via naturale, lasciando la biomassa per un periodo opportuno a temperatura ambiente oppure mediante l'impiego di forni, con apporto di calore ad una temperatura intorno ai 100° C, per evitare possibili accensioni del vegetale.

Nell'evolversi delle varie fasi del processo di pirolisi si ottengono prodotti diversi a seconda delle temperature raggiunte. Per valori sino a 400-500°C avviene la carbonizzazione, che origina il carbone di legna, una miscela di gas (condensabili ed incondensabili), e composti liquidi (catrami, oli, ecc.).

Durante la carbonizzazione la produzione del carbone di legna corrisponde al 30-35% del materiale secco di partenza (il carbone di legna ha un contenuto di carbonio compreso nel campo 75-85%, ed un potere calorifico di circa 6000/7000 kcal/kg); la produzione di gas è pari al 15-20% della sostanza secca; i componenti liquidi rappresentano circa il 25% e sono costituiti da catrami e dall'acido pirolignoso.

Per temperature superiori a 600°C e sino a 900-1000°C, si ha essenzialmente una produzione di gas composto da H2,CO,CO2 ( quest'ultima in percentuali sempre più basse) e da

idrocarburi; il potere calorifico è di circa 3000 kcal/Nm³.

Quando il processo avviene in tempi molto brevi e ad elevate temperature, la pirolisi è denominata del tipo “flash”. Il carbone di legna e le altre sostanze solide possono essere portate alla completa gassificazione (con un piccolo scarto di ceneri) immettendo ossigeno od aria, in presenza di una certa quantità di acqua.

Tra il carbone di legna e gli agenti gassificanti avvengono varie reazioni ed in questa fase si dissocia anche il catrame.

1.4.4. Gassificazione

La gassificazione è un processo di conversione della biomassa in composti gassosi (ossido di carbonio, anidride carbonica, metano, idrogeno e miscele di essi come il syngas), eseguito per reazione con aria, ossigeno, vapore o loro miscele. La gassificazione consiste nell'ossidazione incompleta di una sostanza in ambiente ad elevata temperatura (900/1000°C) per la produzione di un gas combustibile detto gas di gasogeno o syngas.

Il processo si realizza in 3 fasi:

una prima fase di essiccazione in cui si ottiene la disidratazione del materiale; una seconda fase di pirolisi;

una terza fase di gassificazione in cui i prodotti della pirolisi reagiscono con l’agente gassificante dando origine a gas di sintesi.

I vantaggi della gassificazione rispetto alla più tradizionale combustione possono essere così riassunti: elevato rendimento di generazione elettrica, anche a piccola scala, buone prospettive di utilizzo in impianti CHP (teleriscaldamento), emissioni e relative esternalità più contenute. D’altro canto, i maggiori problemi connessi a questa tecnologia, ancora in fase di sperimentazione, si

incontrano a valle del processo di gassificazione e sono legati principalmente al basso potere calorifico e alle impurità presenti nel gas (polveri, catrami e metalli pesanti).

Figura 1.7: Schema della pirogassificazione - (Fonte: www.alternativenergetiche.net).

Il combustibile gassoso ottenuto è utilizzabile in motori a combustione interna o in caldaie per la produzione di energia meccanica o termica ma anche in forni di produzione di cementi o laterizi.

Impianti di gassificazione

I dispositivi per la gassificazione hanno le stesse caratteristiche costruttive di quelli impiegati dalla combustione a letto fisso od a letto fluido e si differenziano soltanto per pochi particolari costruttivi e di processo.

In genere il processo si articola in tre fasi:

Essiccamento Pirolisi

Processi ossido-riduttivi

La biomassa, al suo ingresso nel sistema viene liberata dal suo contenuto di umidità e successivamente trasformata in vapore d'acqua, anidride carbonica, sostanze catramose, idrocarburi e residui carboniosi; le sostanze volatili, procedendo dal basso verso l'alto, subiscono successivo processo di trasformazione combinandosi con l'aria di gassificazione e formando il gas mezzo finale.

Figura 1.8: Schema tipo di impianto di gassificazione - (Fonte www.alternativenergetiche.net).

Nel bilancio generale di processo assumono rilevante importanza le seguenti variabili: portata oraria della biomassa;

portata oraria nell'aria; temperatura del letto;

contenuto di umidità della biomassa;

tempo di residenza della biomassa e dei gas nel letto inerte;

A loro volta queste variabili sono influenzate dai parametri determinati per progettare un gasogeno a letto fluido, quindi risultano non trascurabili: la granulometria del materiale costituente il letto fluido utilizzato, la velocità del vettore utilizzato per la fluidificazione, l'altezza ottimale del letto, le dimensione del reattore e dell'apparecchiatura accessoria.

I gassificatori vengono suddivisi in atmosferici e pressurizzati. Gli atmosferici hanno costi di investimento inferiore soprattutto a potenze più basse, i pressurizzati sono più costosi per via di un sistema d'alimentazione più complesso e a parità di dimensioni richiedono un

investimento maggiore, ma l'efficienza finale è molto più elevata. La composizione del gas e il potere calorifico inferiore non sono differenti per i due sistemi.

Pirolisi e gassificazione, vengono oggi considerati processi innovativi, applicati alla valorizzazione delle biomasse devono però, ancora, essere industrializzati ed opportunamente testati su una scala industriale. Rappresentano però un'alternativa di certa e grande potenzialità per il futuro.

1.4.5 Cofiring o Co-Combustione

Un'immediata opportunità per l'utilizzo massiccio delle biomasse come fonte per ottenere energia elettrica è data dalla tecnologia della Co-combustione (cofiring).

Fin dal '90 molte verifiche sperimentali hanno dato esito positivo nella sostituzione di una porzione di carbone con biomassa da utilizzare nella stessa caldaia dell'impianto preesistente, ciò può essere fatto miscelando la biomassa con carbone prima che il combustibile venga introdotto nella caldaia o utilizzando alimentazioni separate per la biomassa e il carbone. Si può arrivare a sostituire il 20% di carbone con biomasse, riducendo le emissioni di protossido d'azoto, di anidride solforosa e di anidride carbonica.

1.4.6 Carbonizzazione

La carbonizzazione è, in sostanza, un processo di pirolisi. È un processo di tipo termochimico che consente la trasformazione delle molecole strutturate dei prodotti legnosi e cellulosici in carbone (carbone di legna o carbone vegetale), ottenuta mediante l'eliminazione dell'acqua e delle sostanze volatili della materia vegetale, per azione del calore nelle carbonaie all'aperto, o in storte chiuse che offrono una maggior resa in carbone e vari altri prodotti (alcol, acido acetico, acetone, catrame, ecc.). Il carbone di legna può essere usato come combustibile o anche come materia prima per l'ottenimento di prodotti chimici industriali quali per esempio i carboni attivi.

1.5 Impianti per la conversione energetica delle biomasse 1.5.1 Impianti di combustione

Tra i vari processi di utilizzazione energetica della biomassa, la combustione è senza dubbio la più antica. La combustione è un processo di ossidazione estremamente rapido, caratterizzato dal raggiungimento di elevate temperature.

In relazione al tipo di biomassa utilizzato quale combustibile, al contenuto di umidità presente ed alla quantità di ceneri, il potere calorifico inferiore diventa elemento di riferimento della combustione.

Gli impianti di combustione delle biomasse agro forestali sono contraddistinti da quattro componenti fondamentali:

il combustore, in cui avviene il processo di combustione;

la caldaia o sistema di recupero termico, che converte il contenuto energetico dei fumi caldi in vapore, raffreddandoli;

il ciclo di potenza che valorizza il vapore prodotto generando energia elettrica mediante un turboalternatore;

la linea di trattamento dei fumi, che abbatte gli eventuali inquinanti depurando i fumi prima dello scarico in atmosfera;

Il processo si sviluppa a seguito dell'innesto di una miscela di combustibili e comburente, il combustibile è in questo caso la biomassa agro forestale, il comburente è una miscela di aria a temperatura ambiente o preriscaldata.

Nel caso della biomassa agro forestale, c'è un combustibile a basso potere calorifico ed elevata umidità, la combustione può diventare problematica.

L'impiego, invece, di aria preriscaldata come comburente, consente la combustione anche a queste condizioni. Infatti, riscaldando l'aria di combustione, ci si assicura un apporto energetico

superiore, in aggiunta al normale processo, e si potrebbe raggiungere così la temperatura necessaria, anche a fronte di rilasci energetici da parte delle reazioni d'ossidazione.

Diventa importante in questo caso la distinzione dei forni di combustione; la scelta di un forno adiabatico, utilizzato in passato per la termodistruzione di rifiuti o la scelta di forni moderni come combustori di biomassa, che sono sostanzialmente integrati con la caldaia. Questa scelta è importante, perché per i combustibili con elevato potere calorifico è utile estrarre calore direttamente dal focolare mentre nel caso di combustibili a basso potere calorifico, è più opportuno realizzare la combustione in un ambiente adiabatico, cioè senza estrazione di calore.

Dal punto di vista tecnologico le diverse tecnologie di combustione della biomassa fanno riferimento a diversi combustori:

Combustione in forno a griglia fissa o mobile

Questo tipo di combustione si distingue in sistemi a griglia fissa, che sono utilizzati per impianti di piccola taglia, ed in sistemi a griglia mobile, utilizzati soprattutto in un contesto industriale per la maggiore facilità di movimentazione, rimescolamento del combustibile e rimozione delle ceneri.

Combustione in sospensione

È una tecnologia indicata nel caso di utilizzo di biomasse leggere e polverulenti, quali la lolla di riso, la segatura, la paglia, ecc. La biomassa inserita nella parte superiore del combustore, brucia mentre cade sulla griglia sottostante.

Combustione in forno a tamburo rotante

La soluzione a tamburo rotante, invece, viene utilizzata nelle applicazioni in cui il combustibile ha caratteristiche termofisiche molto povere e contiene elevati carichi inquinanti. Durante il processo, in conseguenza del rimescolamento continuo della biomassa dovuto alla rotazione del tamburo, la combustione avviene in maniera più completa con conseguente diminuzione degli incombusti.

Combustione a doppio stadio

La tecnologia doppio stadio, è quella in cui si verificano preliminarmente la gassificazione e la pirolisi in una prima camera. La completa combustione dei prodotti gassificati avviene in una seconda camera posta a valle che costituisce il corpo principale di trasferimento dell'energia al fluido vettore.

Combustione in forno a letto fluido

Con il sistema a letto fluido possono essere trattati vari tipi di biomassa, inclusi i materiali più “particolari” (sotto un aspetto combustivo), quali ligniti, torbe, fanghi e il differenziato urbano, anche in presenza di una forte umidità. La camera di combustione è parzialmente riempita con un materiale inerte (sabbia per esempio) che viene fluidificato dall'aria comburente, in modo da costituire un letto bollente che viene recuperato e reimmesso in circolazione nella camera di combustione.

Tutte le apparecchiature descritte puntano al recupero del massimo calore sviluppato dal processo di combustione mediante una delle seguenti modalità: in modo diretto, tramite le pareti del dispositivo, o in modo indiretto, per mezzo di un fluido termovettore.

In entrambi i casi la sezione di recupero del calore costituisce un elemento fondamentale in fase di progettazione, perché, oltre a consentire un adeguato recupero energetico, deve il più possibile abbattere la temperatura dei fumi di scarico per portarla ad un adeguato livello di trattamento.

I due principali sistemi tecnologici di combustione utilizzati ampiamente oggi su scala industriale negli impianti alimentati a biomassa riguardano:

i combustori a griglia i combustori a letto fluido 1.5.2 La combustione a griglia

E' così chiamata perché alla base della camera di combustione vi è una griglia, che ha la funzione di supportare e movimentare il combustibile dalla zona d'ingresso sino alla zona di uscita delle ceneri.

È la maggior tecnologia utilizzata oggi nel campo della combustione delle biomasse agro forestali.

Il processo si può considerare ormai collaudato anche se è possibile ottenere miglioramenti con l'utilizzo di nuovi materiali e con un'ottimizzazione della griglia uniti ad un sistema di controllo più efficace della combustione.

L'aria necessaria per la combustione viene iniettata sia sotto la griglia, in relazione al quantitativo di combustibile presente, sia al di sopra del letto del combustibile; questa serve per permettere il completamento della combustione. Il letto di combustione è di un'altezza di circa 10 cm, in modo che possa mantenere una combustione pressochè costante, anche in presenza di disomogeneità della stessa composizione del combustibile.

Nella prima parte della griglia, vicino all'alimentazione, si ha in genere un effetto di essiccamento della biomassa quindi, un abbattimento parziale della sua umidità.

Nella parte centrale invece, si ha il processo di combustione, ed affinché questo avvenga il combustibile sulla griglia deve rimanere per circa 30-60 minuti.

Nella parte terminale della griglia invece oltre a esservi il completamento della combustione, si svolge lo scarico delle scorie, composte da materiale non combustibile, dagli inerti o dalle ceneri. Queste scorie devono rappresentare l'1 -2% del prodotto e non devono superare il limite del 3% imposto per legge, che ne obbligherebbe lo smaltimento in discariche speciali.

1.5.3 La combustione a letto fluido

In questo caso i combustori sono cilindrici, disposti verticalmente, realizzati esternamente in acciaio coibentato ed internamente rivestiti di refrattari, che contengono un letto di sabbia incandescente mantenuto in costante fluidità di azione tramite insufflaggio di aria ad alta velocità.

Normalmente si distinguono in BFB (Borling Fluidised Bed), a letto fluidi bollenti e CFB (Circulating Fluidised Bed) a letto fluidi circolanti. Questa differenza va intesa a seconda che la velocità dell'aria sia tale da mantenere semplicemente in sospensione il letto di sabbia, piuttosto che farlo espandere sin oltre la sommità del combustore.

Nei CFB siamo in presenza di miscela di polvere e sabbia trascinata dai fumi di combustione, queste sono in gran parte recuperate nel primo tratto della caldaia facendo fluire i fumi attraverso un sistema di travi ad “U” disposte verticalmente; le particelle solide urtando queste barriere ricadono sul fondo.

La miscelazione completa di sabbia, aria e combustibile determina buone ed uniformi condizioni di combustione e di scambio termico.

L'eccesso di aria del 10-20% per i CFB e 30-40% per i BFB, è generalmente mantenuto più basso rispetto a quello di combustione a griglia, riuscendo così ad ottenere rendimenti di caldaia leggermente migliori. In questo modo il processo di combustione è facilmente più controllabile nel tempo ed il combustibile dovrà avere una pezzatura di 40-80 mm e non dovrà contenere metalli e silice.

Questo tipo di tecnologia, è però sconsigliato nella combustione di biomasse ricche di cloro e zolfo, come per esempio quelle erbacee, il sorgo, la canna comune, o il miscanto, poiché si potrebbero ottenere ceneri ricche di silicio e metalli alcalini.

1.5.4 Il recupero termico

La combustione converte l'energia chimica del combustibile in energia termica dei prodotti di combustione. Questo passaggio permette di poter estrarre tale energia raffreddando i fumi. Il processo è svolto dalla caldaia che riscalda ed eventualmente evapora un fluido termovettore raffreddandone i fumi di combustione.

Di fatto tutte le caldaie industriali moderne che sono alimentate a biomassa agro forestale, sono a “tubi d'acqua”. Questo significa che il fluido termovettore è contenuto in tubazioni esposte esternamente allo scambio termico con i fumi di combustione.

Attualmente per le biomasse secche si utilizzano caldaie integrate con il combustore in cui le pareti che confinano con il focolare (per i combustori a griglia), o con il letto (per i combustori a letto fluido) sono “ membranate”, composte cioè, da una sequenza di tubi uniti fra loro per formare una membrana.

Le caldaie industriali si distinguono tra generatori di calore a olio diatermico e generatori di vapore. I primi sono tipicamente di taglia contenuta intorno a qualche decina di MWt, ed utilizzano un fluido che rimane sempre liquido e che in caldaia subisce esclusivamente un riscaldamento ad una pressione poco più che atmosferica; i secondi, invece, usano come fluido termovettore l'acqua in pressione, che viene riscaldata, evaporata e surriscaldata all'interno della caldaia. Hanno una taglia solitamente inferiore al centinaio di MWt.

Questi combustibili però, hanno un forte presenza acida che col passar del tempo apportano un'azione corrosiva, pertanto bisogna che le superfici di scambio siano protette con leghe speciali. Per le caldaie a paglia, molto diffuse nel Nord Europa, e con un contenuto acido elevato, si è migliorata la tecnologia con un surriscaldatore realizzato con un materiale particolare, una certa lega metallica chiamata “Platen”.

1.5.5 Il trattamento dei fumi

La linea di trattamento dei fumi può essere configurata in vari modi a seconda del combustibile trattato, delle tecnologie adottate e dei vincoli ambientali imposti all'impianto.

Per impianti di combustione biomassa agro forestale, se non vi è presenza di cloro iniziale, l'unico trattamento dei fumi veramente necessario è la depolverazione, che consiste nell'abbattimento delle ceneri trascinate dalle correnti dei fumi prima dello scarico in atmosfera.

L'utilizzo di filtri anche i carboni attivi permette di abbatterne un'alta percentuale.

Negli impianti di grande taglia possono essere utilizzati anche dei sistemi di abbattimento per i gas acidi.

Ultimamente si stanno diffondendo dei sistemi a secco testati con una buona tenuta finale.

1.6 Evoluzione delle condizioni di progetto

Ottimizzazione del rendimento di Impianti di Termovalorizzazione di Biomasse

La nuova visione politica-industriale dello sfruttamento delle biomasse come risorsa energetica e non più come rifiuto dell’agricoltura, nonché i crescenti investimenti in “filiere” per la coltivazione e lo sfruttamento di biomasse dedicate, inducono una progettazione ad hoc degli impianti di termovalorizzazione per biomasse specifiche.

Per quanto sopra, vedremo come la progettazione del generatore di vapore con sistemi di pre-trattamento della biomassa quali l’essiccamento in linea e la combinazione con cicli termici molto efficienti, si possano ottenere significativi miglioramenti del rendimento energetico.

Tipiche condizioni di progetto per impianti installati negli anni 80-90

Installazione legate per lo più a realtà industriali esistenti che sfruttano scarti di produzione di origine vegetale

Taglia medio-piccola 3-7 MWel

Impianti semplici con caratteristiche del vapore relativamente basse da cui efficienze elettriche relativamente basse

Per un corretto confronto fra le varie soluzioni impiantistiche i bilanci sono riferiti all’utilizzo di biomasse con grado di umidità U =42% e un LHV (Low Heating Value) di 9400 kJ/kg

Schema n°1

Tipiche condizioni di progetto per impianti installati negli anni ‘90-2000

Impianti dedicati per lo sfruttamento energetico di biomasse per lo più di scarti agricoli o di produzione industriale di origine vegetale reperibile sul mercato.

Taglia tipica 50 MWt al fine di fruire di iter autorizzativo semplificato.

Caratteristiche del vapore e del ciclo termico condizionate e limitate dalla variabilità delle biomasse prevista a progetto e relativi poteri calorifici, agenti aggressivi caratteristiche delle ceneri.

La previsione di utilizzo di biomasse con caratteristiche molto diverse tra di loro impone:

L’inviluppo dei massimi per il dimensionamento di molte parti d’impianto con relativo incremento dei costi.

La limitazione di alcuni parametri operativi impedisce l’ottimizzazione dell’efficienza del sistema.

Schema n°2

L’utilizzo di combustibile ausiliario nei limiti consentiti dalla legge può dare un contributo energetico maggiore se utilizzato per “nobilitare” il ciclo termico, anziché come mero incremento energetico.

L’utilizzo di un sistema di surriscaldamento alimentato da combustibile ausiliario, esterno al generatore di vapore alimentato a biomasse permette di incrementare significativamente l’efficienza energetica senza aumentare le criticità operative legate all’innalzamento della temperatura del vapore surriscaldato all’interno del generatore stesso a causa di fusioni di ceneri o attacchi chimici.

Schema n°3

Impianti di prossima installazione

Impianti dedicati per lo sfruttamento energetico di biomasse per lo più derivanti da colture dedicate provenienti da filiera di produzione e utilizzo; questo è il presupposto su cui basare la fattibilità del progetto.

Taglia tipica da 50 MWt fino oltre 100 MWt.

L’identificazione delle biomasse dedicate all’impianto permette di stringere il campo di lavoro atteso con conseguente possibilità di meglio ottimizzare sia i costi che il rendimento energetico, incrementando sia le condizioni del vapore che l’efficienza del ciclo termico.

Schema n°5

La configurazione sopra esposta comporta un costo elevato del sistema caldaia a causa dei ridotti pinch point di temperatura fumi/BFW e fumi/aria comburente che è necessario perseguire al fine di non perdere in rendimento di caldaia ciò che si ottiene con i sistemi rigenerativi del ciclo termico. Integrando il sistema caldaia con il sistema di essiccamento del combustibile il costo della stessa si riduce tanto da compensare il costo del sistema di essiccamento.

Utilizzando un combustibile “nobilitato” è possibile ottimizzare i parametri di combustione e conseguentemente il rendimento termico.

Un ulteriore aumento di rendimento del ciclo termico si può ottenere spingendo i cicli rigenerativi in quanto la “sorgente fredda” per recuperare energia dai fumi è costituita dal sistema di essiccamento.

L’integrazione di un sistema di essiccamento permette inoltre:

Prospettive di incremento della potenza raggiungibile dalla singola unità, aprendo a diverse tecnologie di combustione, attualmente in fase di sviluppo, quali la polverizzazione delle biomasse per la combustione in sospensione

Ulteriore ottimizzazione dei rendimenti

Per riassumere: Schema Condizioni vapore Input termico (MWt) η (%) Potenza (MWe) ∆ricavo vendita kWh annuo (M€) ∆costo aux fuel (M€) ∆ investimento caldaia ∆ (M€) ∆ investimento ciclo termico (M€) Pay back (Mesi) ∆utile 20 anni (M€) IMPIANTI ANNI ’80-‘90 1 45 bar 420 °C 25 21,5 5,4 IMPIANTI ANNI 2000 BIOMASSE GENERICHE 2 60 bar 450 °C base

50 26,6 13,3 n.a n.a n.a n.a n.a n.a

3 80 bar

506 °C con SHe

50 28,4 14,2 1,2 0,4 0,8 0,4 18 14

IMPIANTI ATTUALI

BIOMASSE SELEZIONATE DA FILIERA

4 100 bar 525°C 50 29,9 15 2,3 3,5 2 29 36 5 120 bar 525 °C + RH 50 32,1 16,1 3,8 5,5 4 30 58

CONFIGURAZIONE PREVISTA IN FUTURO

BIOMASSE SELEZIONATE DA FILIERA

6 160 bar

525 °C + RH + Dryer

50 33 16,5 4,4 6 4 28 68

Per il calcolo economico sono stati usati i seguenti valori considerando gli altri OPEX (OPerating EXpenditure), ovvero i costi necessari per gestire un prodotto, un business od un sistema altrimenti detti costi di O&M (Operation and Maintenance).

Costo Energia Elettrica 166 €/MWh Ore funzionamento Impianto 8000 h/anno Costo Biomassa 15,3 €/MWht bio Costo Combustibile ausiliario 36 €/MWht CH4

1.7 Le tariffe incentivanti

Il continuo aumento del costo del combustibile e la contemporanea diminuzione delle tariffe incentivanti, portano ad una continua revisione delle tariffe sia per gli impianti a biomassa sia per gli impianti relativi alle altre fonti rinnovabili. Ora valutiamo il ricavo dalla vendita di energia elettrica per via delle tariffe incentivanti stabilite dal decreto ministeriale del 6 Luglio del 2012. Possono accedere agli incentivi gli impianti di potenza non inferiore a 1 kW. Gli incentivi si applicano agli impianti nuovi, integralmente ricostruiti, riattivati, oggetto di intervento di potenziamento o di rifacimento che entrano in esercizio a partire dal 1°gennaio 2013.

Gli incentivi sono riconosciuti sulla produzione di energia elettrica netta immessa in rete dall’impianto. L’energia elettrica autoconsumata non ha accesso agli incentivi. In base alla potenza dell’impianto sono previsti due distinti meccanismi incentivanti:

1) Una tariffa incentivante omnicomprensiva (To) per gli impianti di potenza fino a 1 MW, determinata dalla somma tra una tariffa incentivante base e l’ammontare di eventuali premi come, ad esempio, la riduzione delle emissioni in atmosfera. L’energia immessa in rete dagli impianti che accedono alla tariffa omnicomprensiva risulta nella disponibilità del GSE e non del produttore.

2) Un incentivo per gli impianti di potenza superiore a 1 MW e per quelli di potenza fino a 1 MW che non optano per la tariffa omnicomprensiva, calcolato come differenza tra la tariffa incentivante base a cui vanno sommati eventuali premi a cui ha diritto l’impianto e il prezzo zonale orario dell’energia riferito alla zona in cui è immessa in rete l’energia elettrica prodotta dall’impianto. L’energia prodotta dagli impianti che accedono all’incentivo resta nella disponibilità del produttore.

Ora faremo un calcolo per valutare esattamente i ricavi, per i 3 cicli termici di riferimento, dalla vendita dell’energia elettrica netta valutata precedentemente.

Innanzitutto riportiamo una breve tabella che riassume le tariffe incentivanti in base alla provenienza della biomassa e della taglia dell’impianto dove:

a = prodotti di origine biologica

b = sottoprodotti di origine biologica e rifiuti diversi dalla lettera c

c = rifiuti per i quali la frazione biodegradabile è determinata forfettariamente.

Tipologia Potenza(kW) Tariffa base (€/MWh)

Premio cogenerazione CHP (€/MWh) Premio gas serra (€/MWh) Premio filiera (€/MWh) Premio riduzione emissioni (€/MWh) Totale tariffa base + premi (€/MWh) a.1 1 < P ≤ 300 229 40 30 299 a.2 300 < P ≤ 1000 180 40 30 250 a.3 1000< P ≤ 5000 133 40 10 20 30 233 a.4 P≥ 5000 122 40 30 192 b.1 1 < P ≤ 300 257 10 40 30 297-327 b.2 300 < P ≤ 1000 209 10 40 30 249-279 b.3 1000< P ≤ 5000 161 10 40 10 20 30 231-261 b.4 P≥ 5000 145 10 40 30 185-215 c.1 1 < P ≤ 5000 174 10 184 c.2 P > 5000 125 10 135

Per quanto riguarda la sezione relativa al premio della cogenerazione CHP abbiamo distinto due colonne di valori, a sinistra la produzione senza teleriscaldamento mentre a destra la produzione con teleriscaldamento. Il valore di riferimento per il nostro impianto sarà la tipologia b.4

1.8 Confronto cicli termici

In questa fase affronteremo lo studio nello specifico di una caldaia a biomassa, studiata e progettata da PENSOTTI FCL che verrà installata in Italia nei prossimi mesi. Il cliente ci ha commissionato la fornitura, il montaggio, il commissioning e lo start-up, la linea trattamento fumi, la turbina a vapore, tutti gli equipment e accessori per il ciclo termico e il caricamento del combustibile. Nel dettaglio noi ci occuperemo di presentare lo studio della caldaia e del ciclo termico relativo e della descrizione dei componenti scelti per il trattamento dei fumi a valle dell’economizzatore. Di seguito presenteremo tre tipologie di ciclo termico sui quali abbiamo effettuato delle valutazioni tecnico-economiche per ottenere il miglior compromesso sulla base di una formula di valutazione proposta dal nostro cliente finale.

Abbiamo valutato la potenza recuperabile all’asse della turbina a vapore e successivamente la potenza da smaltire al condensatore ad acqua. In aggiunta, come analisi preliminare dell’intero ciclo termico, abbiamo calcolato la potenza delle pompe, la potenza assorbita dai ventilatori, la potenza delle pompe di alimento, tutti gli ausiliari per avere un dato preciso sugli autoconsumi totali. Tali valutazioni sono state fondamentali per il calcolo della potenza netta prodotta dal nostro impianto. Di seguito verranno presentati i 3 diagrammi di Mollier raffiguranti i 3 cicli termici principali di funzionamento della caldaia proposti dal cliente finale sulla base dei quali abbiamo fatto le nostre valutazioni numeriche precedentemente elencate, per capire sia tecnicamente che economicamente il ciclo migliore.

Parametro fondamentale è stata la pressione dello scarico definita dal cliente di 0,065 bar. Sulla base di questa abbiamo dimensionato il nostro condensatore.

1.8.1 Design Criteria caldaia

La caldaia che ci ha richiesto il cliente è stata dimensionata per le seguenti caratteristiche di funzionamento:

Caso NCR 8000 h

Carico % CMC 100 %

Produzione vapore nominale t/h 83,00

Pressione vapore bar (a) 122

Temperatura vapore °C 500

Temperatura acqua alimento °C 210

Percentuale blow down % 2

Combustibile Tipologia BIOMASSA

PCI kcal/kg 2639

PCI kJ/kg 11050

Input termico kW 73000

a) Ciclo semplice MP 60 bar – 465°C punto Portata (kg/s) Pressione (bar) Temperatura (°C) Entalpìa (kJ/kg) Entropìa (kJ/kg*K)

η iso H iso potenza (kW) A 25,2 60 465 3339 6,77 rend isoS 0,85 B 25,2 24 343 3113 3073 5707 Spill 0 C 25,2 24 311 3039 6,71 rend isoS 0,83 D 25,2 5 157 2760 2703 7027 Spill 0 D 25,2 5 157 2760 6,85 rend isoS 0,83 E 25,2 2 120 2624 2597 3415 Spill 0 E 25,2 2 120 2624 6,92 rend isoS 0,83 F 25,2 0,065 38 2222 2140 10136

Sommando matematicamente i 4 contributi delle potenze delle 4 trasformazioni isoentropiche abbiamo 26285 kW. Poi abbiamo considerato due rendimenti della turbina a vapore che tenessero conto della conversione dell’energia da meccanica ad elettrica.

η trasmissione = 96,5 % η generazione = 98,5 %

La tabella sottostante elenca tutti gli elementi del ciclo termico elencati precedentemente:

Condensatore 0,065 bar (scarico) 38 °C

Potenza al condensatore 52030 kW 8949165 kg/h 33 °C 28 °C 3 bar 44745823 kcal/h 1044 kW 249 kW 233 kW 1200 kW 2727 kW 22258 kW Portata d’acqua Mandata acqua Ritorno acqua ∆p Potenza da smaltire Potenza pompaggio Potenza ventilatori Pompa alimento Altri ausiliari Autoconsumi totali Potenza netta

Per quanto riguarda la caldaia, il cliente ci ha chiesto un input termico di 73 MWt, sulla base della quale abbiamo dimensionato l’intero impianto.

Potenza termica caldaia netta 64605 kW

η caldaia 89 %

Portata vapore 90,72 t/h

Potenza termica al vapore 78315 kW

punto Portata (kg/s) Pressione (bar) Temperatura (°C) Entalpìa (kJ/kg) Entropìa (kJ/kg*K)

η iso H iso potenza (kW) A 23,93 120 530 3430 6,59 rend isoS 0,85 B 23,93 24 311 3038 2969 9372 Spill 0 C 23,93 24 311 3039 6,71 rend isoS 0,83 D 23,93 5 157 2760 2703 6673 spill 0 D 23,93 5 157 2760 6,85 rend isoS 0,83 E 23,93 2 120 2624 2597 3243 spill 0 E 23,93 2 120 2624 6,92 rend isoS 0,83 F 23,93 0,065 38 2222 2140 9625

Sommando matematicamente i 4 contributi delle potenze delle 4 trasformazioni isoentropiche abbiamo 28913 kW. Poi abbiamo considerato due rendimenti della turbina a vapore che tenessero conto della conversione dell’energia da meccanica ad elettrica.

η trasmissione = 96,5 % η generazione = 98,5 %

A seguito dei 2 η considerati, la potenza ai morsetti della nostra turbina a vapore sarà: 27483 kW. La tabella sottostante elenca tutti gli elementi del ciclo termico elencati precedentemente:

Condensatore 0,065 bar (scarico) 38 °C

Potenza al condensatore 49408 kW 8498155 kg/h 33 °C 28 °C 3 bar 42490776 kcal/h 992 kW 237 kW 442 kW 1200 kW 2871 kW 24612 kW Portata d’acqua Mandata acqua Ritorno acqua ∆p Potenza da smaltire Potenza pompaggio Potenza ventilatori Pompa alimento Altri ausiliari Autoconsumi totali Potenza netta

Per quanto riguarda la caldaia, il cliente ci ha chiesto un input termico di 73 MWt, sulla base della quale abbiamo dimensionato l’intero impianto.

Potenza termica caldaia netta 64605 kW

η caldaia 89 %

Portata vapore 86,15 t/h

c) ciclo HP con reheat 120 bar – 500°C punto Portata (kg/s) Pressione (bar) Temperatura (°C) Entalpìa (kJ/kg) Entropìa (kJ/kg*K)

η iso H iso potenza (kW) A 21,28 120 500 3350 6,49 rend isoS 0,85 B 21,28 24 286 2979 2914 7888 spill 0 C 21,28 22 500 3466 7,39 rend isoS 0,83 D 21,28 5 316 3098 3023 7825 spill 0 D 21,28 5 316 3098 7,52 rend isoS 0,83 E 21,28 2 221 2914 2876 3923 spill 0 E 21,28 2 221 2914 7,60 rend isoS 0,83 F 21,28 0,065 38 2446 2351 9948

Sommando matematicamente i 4 contributi delle potenze delle 4 trasformazioni isoentropiche abbiamo 29584 kW. Poi abbiamo considerato due rendimenti della turbina a vapore che tenessero conto della conversione dell’energia da meccanica ad elettrica.

η trasmissione = 96,5 % η generazione = 98,5 %

La tabella sottostante elenca tutti gli elementi del ciclo termico elencati precedentemente:

Condensatore 0,065 bar (scarico) 38 °C

Potenza al condensatore 48706 kW 8377423 kg/h 33 °C 28 °C 3 bar 42490776 kcal/h 978 kW 234 kW 393 kW 1200 kW 2804 kW 25316 kW Portata d’acqua Mandata acqua Ritorno acqua ∆p Potenza da smaltire Potenza pompaggio Potenza ventilatori Pompa alimento Altri ausiliari Autoconsumi totali Potenza netta

Per quanto riguarda la caldaia, il cliente ci ha chiesto un input termico di 73 MWt, sulla base della quale abbiamo dimensionato l’intero impianto.

Potenza termica caldaia netta 64605 kW

η caldaia 89 %

Portata vapore 76,61 t/h

Potenza termica al vapore 78290 kW

1.9 Considerazioni economiche sulla scelta del ciclo termico

In questa sezione tratteremo una serie di parametri economici per tutti e 3 i cicli termici presi in esame per cercare di capire quale era il ciclo più giusto da adottare. Il nostro confronto si è basato principalmente sulla formula di allineamento proposta dal cliente finale e dalla tariffa incentivante riferita alla biomassa per la vendita di energia elettrica del Quinto Conto Energia stabilita dal Decreto Ministeriale del 5 Luglio 2012. Nella formula proposta dal cliente finale c’erano una serie di voci, che adesso andremo ad elencare.

Prezzo stimato dell’impianto

Potenza elettrica garantita da parte nostra = NPOg Potenza elettrica richiesta dal cliente finale = NPOr Ore annuali di funzionamento garantite = WHg Costi di Operation & Maintenance = CoO Tempo di consegna impianto garantito = MDg Fattore di produzione di potenza = KE

Fattore di disponibilità = KH

Fattore di Operation & Maintenance = KO Fattore di consegna = KD

Le uniche due variabili tra quelle sopra elencate erano il prezzo stimato dell’impianto da parte nostra e la potenza elettrica garantita, chiaramente strettamente dipendente dal ciclo termico stesso. Ora vedremo il confronto fatto per le 3 tipologie di ciclo termico. Punto di partenza iniziale è stato valutare il prezzo dell’impianto; abbiamo preso come punto di riferimento un impianto basato sul ciclo, non valutato precedentemente, a 100 bar e 500°C e stimato in 75.000.000 €.

Prezzo calcolato = Prezzo quotato – (NPOg – NPOr)*KE – (WHg – 8000)*KH -+100*((CoO/(10*NPOg)-1)*KO+(MDg-24)*KD

a) Ciclo semplice MP 60 bar – 465°C Prezzo impianto di riferimento

100 bar-500°C 75.000.000 €

Prezzo stimato impianto 60

bar-465°C 74.300.000 €

Potenza elettrica generata netta 22258 kW

Potenza elettrica di riferimento 27000 kW Valore mancata produzione

elettrica 20.864.702 €

Ore annuali di funzionamento

garantite 8000

Costi di Operation &

Maintenance 590.000 €

Tempo di consegna impianto

garantito 24 mesi

Fattore di produzione di

potenza 4400 €/kW

Fattore di disponibilità 12250 €/h

Fattore di Operation &

Maintenance 18750 €

Fattore di consegna 420.000 €/mese

Prezzo calcolato finale 95.164.702 €

I dati significativi di questa tabella sono i 74.300.000 € dell’impianto a ciclo semplice e il valore di 20.864.702 € di mancata produzione elettrica. I 700.000 € di differenza rispetto al ciclo a 100 bar li abbiamo valutati in :

300.000 € di boiler/ciclo termico 200.000 € di turbina a vapore

200.000 € di valvole e strumentazione I 20.864.702 € sono dati da:

b) Ciclo semplice HP 120 bar – 530°C Prezzo impianto di riferimento

100 bar-500°C 75.000.000 €

Prezzo stimato impianto 120

bar-530°C 76.000.000 €

Potenza elettrica generata netta 24612 kW

Potenza elettrica di riferimento 27000 kW Valore mancata produzione

elettrica 10.506.159 €

Ore annuali di funzionamento

garantite 8000

Costi di Operation &

Maintenance 590.000 €

Tempo di consegna impianto

garantito 24 mesi

Fattore di produzione di

potenza 4400 €/kW

Fattore di disponibilità 12250 €/h

Fattore di Operation &

Maintenance 18750 €

Fattore di consegna 420.000 €/mese

Prezzo calcolato finale 86.506.159 €

I dati significativi di questa tabella sono i 76.000.000 € dell’impianto a ciclo semplice e il valore di 10.506.159 € di mancata produzione elettrica. Il 1.000.000 € in più rispetto al ciclo a 100 bar li abbiamo valutati in :

500.000 € di boiler/ciclo termico 300.000 € di turbina a vapore

300.000 € di valvole e strumentazione I 10.506.159 € sono dati da:

c) Ciclo HP con reheat 120 bar – 500°C Prezzo impianto di riferimento

100 bar-500°C 75.000.000 €

Prezzo stimato impianto 120

bar-500°C 79.250.000 €

Potenza elettrica generata netta 25316 kW

Potenza elettrica di riferimento 27000 kW Valore mancata produzione

elettrica 7.408.376 €

Ore annuali di funzionamento

garantite 8000

Costi di Operation &

Maintenance 590.000 €

Tempo di consegna impianto

garantito 24 mesi

Fattore di produzione di

potenza 4400 €/kW

Fattore di disponibilità 12250 €/h

Fattore di Operation &

Maintenance 18750 €

Fattore di consegna 420.000 €/mese

Prezzo calcolato finale 86.658.376 €

I dati significativi di questa tabella sono i 79.250.000 € dell’impianto a ciclo semplice e il valore di 7.408.376 € di mancata produzione elettrica. I 4.250.000 € in più rispetto al ciclo a 100 bar li abbiamo valutati in : 750.000 € di boiler/ciclo termico 3.000.000 € di turbina a vapore 300.000 € di piping e rack 100.000 € di valvole e strumentazione 100.000 € di coibentazioni e varie I 7.408.376 € sono dati da:

Da queste prime valutazioni risulta che:

Prezzo calcolato finale €

Ciclo semplice MP 60 bar – 465°C 95.164.702

Ciclo semplice HP 120 bar – 530°C 86.506.159

Ciclo HP con reheat 120 bar – 500°C 86.658.376

Ora applicando le tariffe incentivanti descritte nel paragrafo 1.7, vediamo di calcolare il ricavo netto dalla vendita di Energia elettrica dopo l’allacciamento in rete:

a) Ciclo semplice MP 60 bar – 465°C

Ricavo vendita EE netta = 22258 kW x 0,175 €/kWh x 8000 h = 31.161.200 €

b) Ciclo semplice HP 120 bar – 530°C

Ricavo vendita EE netta = 24612 kW x 0,175 €/kWh x 8000 h = 34.456.800 € c) ciclo HP con reheat 120 bar – 500°C