2 PRODUZIONE DEI PROFILATI TUBOLARI

2.1 Lavorazioni

Il processo di produzione dell'acciaio inizia in altoforno dove, dalla fase liquida (intorno a 1600°C) attraverso la solidificazione, si ottengono dei semilavorati che permettono di avviare la seconda parte del ciclo, dedicata alla fabbricazione di prodotti con morfologia, dimensioni e proprietà fisico-meccaniche adatte all’impiego previsto.

La solidificazione avveniva tradizionalmente con la colatura dell’acciaio liquido in contenitori di ghisa di forma semplice (“lingottiere”), dai quali venivano estratti i lingotti in un secondo tempo. A partire dalla metà del ventesimo secolo si è iniziato a fare largo il metodo della colata continua (figura 2.1), che consente di estrarre una barra, con “crosta” solida e cuore liquido, da una speciale lingottiera a fondo aperto.

Figura 2.1 - Schema generale dell’impianto di colata continua

In un impianto di colata continua convenzionale, schematizzato in figura 2.2, l’acciaio liquido viene colato in successione dalla siviera (ladle) in un serbatoio di accumulo rivestito di refrattario, detto paniera (tundish), quindi in una lingottiera in rame a fondo aperto (mould), raffreddata per circolazione forzata di acqua, il cui compito è quello di assicurare una rapida solidificazione dello strato superficiale. La lingottiera, dotata di un moto oscillatorio verticale di frequenza opportuna, assicura un movimento relativo tra le pareti raffreddate della stessa e il semiprodotto, consentendo alle polveri lubrificanti di inserirsi tra le pareti e la pelle solidificata, in maniera tale che siano evitati incollamenti tra l’acciaio in solidificazione e le pareti in rame.

Figura 2.2 - Schema dettagliato dell’impianto di colata continua

Il semilavorato, totalmente solidificato, procede successivamente ad essere tagliato in bramme della lunghezza desiderata.

Il primo processo cui l’acciaio colato viene sottoposto è la laminazione. Questa consiste in un processo di lavorazione meccanica con il quale si ottiene una riduzione della sezione e un l'allungamento del materiale, grazie all’imposizione di deformazioni plastiche mediante successivi passaggi attraverso “cilindri”, opportunamente disposti in contenitori detti gabbie, che costituiscono i cosiddetti laminatoi. Il numero di cilindri e la loro disposizione varia a seconda del tipo di lavorazione da eseguire, a caldo o a freddo. Alcuni esempi sono schematicamente riprodotti in figura 2.3.

Le lavorazioni vengono dette a caldo o a freddo a seconda che avvengano, rispettivamente, a temperatura al di sopra o al di sotto di quella di ricristallizzazione dell’acciaio. Quest’ultima dipende dalla percentuale di carbonio presente nella lega, e per gli acciai comunemente impiegati nella produzione dei profilati in oggetto, vale circa 1000-1050°C.

Nella lavorazione a caldo, il materiale, prima della laminazione, viene portato ad una temperatura non inferiore all’ 80% della temperatura di fusione espressa in gradi Kelvin. Sempre per gli acciai a basso tenore di carbonio questa vale circa 1803 K, di conseguenza, prima di essere laminati, è necessario che questi vengano riscaldati fino a temperature superiori a 1442 K, equivalenti a circa 1169°C.

Generalmente, però, la temperatura di riscaldamento dipende non solo dalla percentuale di carbonio presente nella lega ma anche da altri fattori legati alla particolare tecnologia con cui si intende realizzarli. In virtù di questa considerazione, essa risulta generalmente compresa nell’intervallo 1060-1350°C.

Nella laminazione a caldo, la ricristallizzazione continua, che avviene durante e dopo la deformazione dell’acciaio, consente la rigenerazione dei grani e l’eliminazione degli incrudimenti. Nella laminazione a freddo, invece, il materiale subisce un forte incrudimento e sono richiesti sforzi di laminazione maggiori. Con tale tecnica è possibile ottenere un controllo dimensionale più rigoroso, un’accurata finitura superficiale, un affinamento del grano e un miglioramento delle caratteristiche meccaniche dell’acciaio. Generalmente, alla laminazione a freddo viene fatto seguire un trattamento termico che riduca le tensioni residue del materiale.

L’insieme dei successivi passaggi attraverso le luci aperte nei cilindri rappresentano il tracciato della laminazione; si possono distinguere tre serie di tracciati che si differenziano per il grezzo di partenza e per il prodotto risultato della laminazione.

La prima fase della laminazione è quella di sbozzatura, in cui i prodotti siderurgici, quali i lingotti, vengono trasformati in semilavorati (detti anche sbozzati), classificabili in:

• blumi, aventi sezione quadrata con lato fino a 400mm;

• bramme, di sezione rettangolare con lato maggiore fino a 400mm (costituiscono il materiale di partenza per la fabbricazione delle lamiere);

• billette, di sezione quadrata con lato variabile tra 50 e 130mm, che possono essere destinate a successive operazioni di laminazione (per la produzione di barre e profilati) oppure impiegati per la fucinatura.

Successivamente si effettua la laminazione di semifinitura o di preparazione: i blumi, le bramme e le billette subiscono un successivo ciclo per essere trasformati in prodotti semifiniti, aventi sezione minore e forma adatta a ricevere il profilo definitivo

Infine, con la laminazione di finitura, partendo da un semilavorato, si ottengono dei prodotti finiti, destinati a lavorazioni diverse dalla laminazione.

Figura 2.3 - Principali tipi di laminatoi e loro denominazione: (a) two-high; (b) three-high; (c) four-high; (d) six-high (1-2); (e) twelve-high (1-2-3); (f) twenty-high (1-2-3-3); (g) edger; (h) universal. (a) e (b) vengono impiegati essenzialmente nel caso di laminazione a caldo;

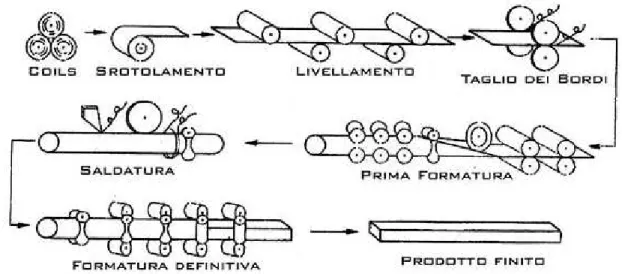

Le lamiere, ottenute dalla laminazione, vengono confezionate in rotoli detti coils. Questi, nei processi di produzione successivi, vengono srotolati e le lamiere sottoposte a livellamento mediante rulli. Queste ultime sono quindi tagliate in modo tale che la loro larghezza sia eguale allo sviluppo della sezione del profilo da produrre. I metodi di taglio sono molteplici: quello più semplice e più frequente è il cosiddetto “taglio alla cesoia”.

Le lamiere, così recise, vengono portate ad alta temperatura dopodiché inizia l’operazione di formatura. Questa avviene per stadi progressivi e si conclude quando la lamiera assume la forma cilindrica, presentando i lembi laterali a contatto, predisposti, quindi, per la successiva saldatura. Una volta realizzata la giunzione mediante un apposito utensile si procede all’asportazione del sovraspessore esterno della saldatura stessa e, infine, si dà luogo alla sagomatura definitiva, in modo da assegnare alla sezione trasversale la forma desiderata. Quest’ultimo processo può essere eseguito a caldo o a freddo. E’ da osservare come soltanto nel primo caso la deformazione plastica avviene nelle condizioni migliori, dato che il materiale si trova ad una temperatura prossima a quella di ricristallizzazione e, quindi, dato il sufficiente tempo a disposizione, lo scorrimento del materiale può avvenire regolarmente. Al fine di ottenere un corretto riscaldamento del materiale associato ad un limitato consumo di combustibile vengono adottati accorgimenti di vario tipo, tra questi il più comune consiste nel limitare il riscaldo alle sole zone interessate dalla deformazione. Nel caso in cui la lavorazione dovesse richiedere un tempo relativamente lungo, dato che le parti di materiale adiacenti, a temperature più basse, assorbono un’ingente quantità di calore, può rendersi necessario un riscaldo intermedio. In ogni caso è sufficiente che nessuna deformazione sia applicata a temperature inferiori ai 650-700°C.

Nel caso in cui il profilo sia soggetto a sagomatura definitiva a freddo, il tubo a sezione circolare è sottoposto ad un doppio ciclo di raffreddamento, dopodiché viene progressivamente deformato fino ad assumere la sezione finale desiderata, subendo contemporaneamente una raddrizzatura longitudinale in modo da assicurarne la rettilineità. Realizzata la sagomatura finale, sia stata essa eseguita a caldo o a freddo, i profili vengono tagliati in modo da dar loro la lunghezza desiderata e, successivamente, raggruppati in fasci.

Figura 2.4 - Principali fasi della produzione

La figura 2.5 mostra la sezione trasversale tipo di un RHS (Rectangular Hollow Section) e ne definisce le sue dimensioni caratteristiche: d, b, t, e re (altezza, larghezza, spessore e raggio esterno dell'angolo).

In questa tesi il termine RHS viene utilizzato genericamente: esso può rappresentare una sezione rettangolare (quando b ≠ d) o una sezione quadrata (se b = d). Il termine SHS (Square Hollow Section), invece, viene utilizzato per definire una sezione quadrata (b = d). Inoltre, con il termine di “flangia” ci riferiremo al lato superiore ed inferiore del profilo, mentre con il termine di "anima” ai due elementi verticali costituenti la sezione.

2.2 Caratteristiche meccaniche dopo le lavorazioni

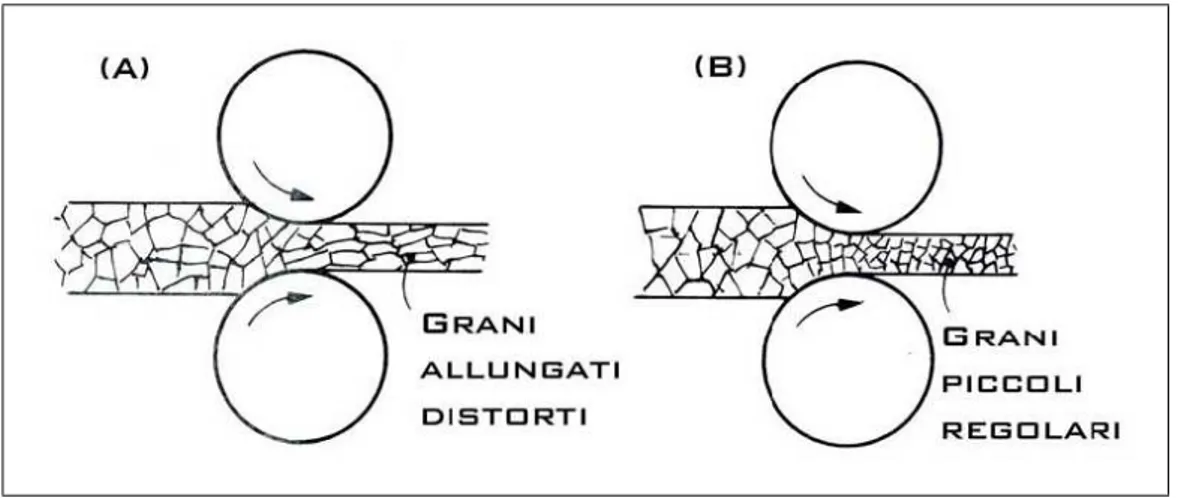

La variazione delle caratteristiche tecniche e tecnologiche, sia nelle lavorazioni a caldo sia in quelle a freddo, dipende dal modo in cui si viene a modificare la microstruttura. Ad esempio, nella laminazione a caldo i grani assumono una forma più piccola ma regolare (figura 2.6B), dopo una laminazione condotta a freddo, invece, la tessitura presenta grani fortemente allungati nella direzione imposta dai rulli (figura 2.6A). Nel complesso, le proprietà del materiale deformato sono migliori di quelle del materiale di partenza, oltre a divenire anisotrope.

Figura 2.6 - Variazione della microstruttura dopo una laminazione a freddo (A) e una a caldo (B)

Una conseguenza importante del processo di laminazione è la produzione, all’interno del materiale, di deformazioni plastiche non uniformi, causa principale delle cosiddette “tensioni residue” o “autotensioni”.

Negli acciai laminati a caldo, tali autotensioni sono generate dalla storia termica che descrive il raffreddamento successivo alla lavorazione. In sostanza, le parti più esterne del profilo raffreddano rapidamente (la parte interna è ancora liquida), successivamente, quando la massa interna, raffreddandosi, tenderà a ridurre il suo volume, troverà l’opposizione della parte esterna del profilo precedentemente solidificata; perciò, le zone più interne risulteranno tese, mentre quelle più esterne compresse.

Nei profili laminati a freddo, invece, le principali tensioni residue sono generate dal processo di deformazione di tipo meccanico cui è sottoposto il materiale. In particolare, in una striscia di metallo laminata a freddo, le fibre superficiali tendono ad allungarsi, mentre quelle centrali tendono a rimanere indeformate; in questo modo, vengono a prodursi deformazioni di accomodamento, nello spessore della lamiera, la cui distribuzione è caratterizzata da valori di

compressione sulla superficie e di trazione all’interno dello spessore. Conseguenza caratteristica della laminazione a freddo è un aumento della durezza, della tensione di snervamento, della resistenza a trazione ma, anche, della fragilità. Si ha inoltre una lieve diminuzione della densità.

Durante il processo di formazione le lamiere di acciaio subiscono notevoli manipolazioni, queste fanno si che il prodotto finito abbia proprietà meccaniche diverse da quelle originali. Per porre l’attenzione sul fenomeno si consideri la curva tensione-deformazione rappresentata in figura 2.7. Fintanto che la tensione non supera quella di snervamento, σy, non si ottiene alcuna deformazione plastica e quella elastica viene interamente recuperata nella successiva fase di scarico. Se si applica una tensione σ1 maggiore di σy (figura 2.7a) produciamo una deformazione ε1, che permane anche dopo la rimozione del carico. Se a questo punto si esegue una prova di trazione, otteniamo una curva tensione-deformazione diversa da quella originale (figura 2.7b); il materiale presenta una tensione di snervamento pari a σ1 ed una minore duttilità. Se aumentiamo la tensione fino a σ2 e poi si rilascia il carico, ad una successiva prova di trazione, la nuova tensione di snervamento risulta essere σ2. Ogni qualvolta si porta il carico ad una livello maggiore di quello corrispondente alla tensione di snervamento, in generale, si incrementa la resistenza e si diminuisce la duttilità. Si può quindi far assumere al materiale una tensione di snervamento pari a quella di rottura, con una duttilità nulla (figura 2.7c). Da questo punto in poi il materiale non può essere ulteriormente deformato plasticamente.

In pratica, durante il processo di produzione accade che, per consentire al materiale di deformarsi permanentemente in modo da assumere la forma e dimensioni volute, la tensione superi quella di snervamento. Per questo, in genere, l’acciaio formato a freddo non ha un plateau plastico o se lo ha è molto piccolo. Superato lo snervamento, infatti, si manifesta immediatamente il fenomeno dello strain-hardening; inoltre, la deformazione a rottura è solitamente inferiore rispetto a quella di un acciaio dolce ed è tanto minore quanto più è maggiore la tensione di snervamento.

Nelle figure 2.8 e 2.9 sono messe a confronto le curve tensione-deformazione di un acciaio proveniente da un profilo formato a caldo (HF) con quelle di un acciaio proveniente da uno formato a freddo (CF). Si può notare che le prime sono caratterizzate da un tratto iniziale elastico lineare e da un successivo plateau-plastico. Le seconde non sono caratterizzate da uno snervamento definito; in questi casi la tensione di snervamento viene assunta convenzionalmente pari a quella corrispondente allo 0.2% della deformazione residua.

Le stesse figure evidenziano come il comportamento dell’acciaio proveniente dalle zone d’angolo della sezione di un profilo RHS (figura 2.9) è caratterizzato, rispetto al materiale proveniente dalle facce piane (figura 2.8), da un più alto valore della tensione di snervamento, fy, e da un minor rapporto fu/fy, essendo fu il valore della tensione limite ultima. Anche questa è una conseguenza del processo di formatura, che impone alle zone d’angolo deformazioni plastiche elevate.

Risulta evidente che maggiore è la percentuale di lavorazione a freddo maggiore diviene la resistenza e minore la duttilità; esiste infatti un limite superiore alla percentuale di lavorazione a freddo che può essere fornita ad un materiale.

st re ss strain st re ss strain

Figura 2.8 - Curva σ-ε della zona piana di un Profilo 100x100x8 (HF in blu e CF in rosso)

Figura 2.9 - Curva σ-ε della zona angolare di un Profilo 100x100x8 (HF in blu e CF in rosso)

Gli stress residui contenuti nei profili RHS, a causa dei processi di lavorazione a freddo, sono generalmente classificabili in:

• tensioni costanti sullo spessore del piatto;

• tensioni variabili linearmente sullo spessore;

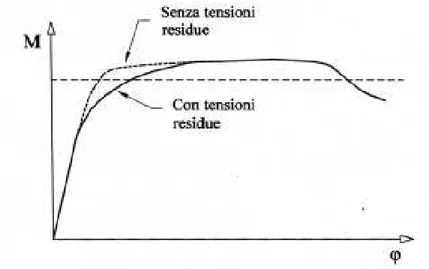

• tensioni stratificate su piani paralleli, che variano in modo irregolare sullo spessore. La presenza di stress residui nel materiale cold-formed si manifesta con un prematuro inizio dello snervamento. Essi non influenzano la capacità rotazionale: la sezione raggiunge il limite di snervamento prima di una sezione priva di tensioni residue, ma l’effetto si esaurisce nella zona di passaggio tra la zona elastica e la zona plastica. Quando l’intera sezione si è plasticizzata, gli stress residui si azzerano e il comportamento torna ad essere uguale a quello di una sezione senza tensioni residue. Il concetto sopra esposto viene messo in evidenza nei diagrammi M-Rot riportati nella seguente figura.