Capitolo 3 - Completamento del dispositivo

3.1 Completamento del dispositivo

La prima fase del lavoro portato avanti in questa tesi, è consistita nella presa visione del progetto completo della macchina. Dopo aver analizzato i componenti della macchina a disegno ed averli raffrontati con quelli già realizzati per rilevare eventuali mancanze, si è proceduto alla fase di montaggio. Durante la fase di montaggio, si sono resi necessari degli interventi di lieve entità sul progetto originario della macchina dovuti a varianti in corso d’opera o alla realizzazione di particolari ex-novo. Queste modifiche hanno interessato in particolare gli organi di trasmissione del moto al portasatellite ed il telaio portante del dispositivo. Oltre a questi interventi è stato progettato e realizzato l’impianto di adduzione ed aspirazione dell’aria alle camere gonfiabili.

3.1.1 Sistema di trasmissione del moto al portasatellite

Come descritto nel paragrafo 2.1, la trasmissione del moto al portasatellite avviene tramite la puleggia (11) (fig. 2.6) che viene è collegata tramite una cinghia di trasmissione dentata al motoriduttore (5) (fig. 2.4). Durante la fase di montaggio della macchina, è stato riscontrato un errore di dimensionamento della cinghia suddetta. Si è proceduto dunque alla sostituzione della cinghia di trasmissione con una avente larghezza superiore in maniera tale da consentire la corretta trasmissione del moto tra gli organi collegati senza che si originasse una rottura della stessa cinghia.

La cinghia è stata dimensionata seguendo una procedura standardizzata [4]. Questa procedura utilizza come dati di ingresso la potenza da trasmettere, il numero di giri del motoriduttore e le caratteristiche geometriche della pulegge collegate, mentre in uscita fornisce la larghezza minima della cinghia di trasmissione.

Punto di partenza dell’analisi è il calcolo della potenza corretta:

PC = P · K1 · K2 [kW] (1)

P = potenza da trasmettere

K1 = fattore correttivo per tipo di motore, macchina operatrice e condizioni di

esercizio

K2 = fattore correttivo per caratteristiche particolari della trasmissione.

Nel nostro caso risulta dal calcolo della coppia trasmessa all’asse del motoriduttore che la potenza da trasmettere è pari a 0,033kW.

I fattori correttivi K1 e K2 sono stati determinati dalle tabelle seguenti.

Il motore collegato alla cinghia è un motore elettrico asincrono trifase, trasmette il moto ad un trasportatore a fili e lavora ad un regime intermittente per cui il fattore K1

risultante è pari ad 1.

La trasmissione è verticale per cui K2 è stato considerato pari ad 1,3.

Dalla determinazione dei due coefficienti risulta: P = P · k · K = 0,043kW.

Tabella 3.1 Tabella per la determinazione del fattore correttivo k1

Calcolata la potenza corretta, è stato possibile determinare il passo dei denti della cinghia di trasmissione. Il passo, funzione della potenza corretta e del numero di giri della puleggia minore collegata alla cinghia (nel nostro caso 9 giri/min), definisce una

tipologia di cinghia identificata da una codice letterale standardizzato (L, XL, H, XH etc.).

La cinghia selezionata è dunque di tipo L con una lunghezza pari a 480”.

A questo punto è stato possibile calcolare l’interasse fra le due pulegge collegate dalla cinghia di trasmissione che ci permetterà poi di calcolare altri parametri:

I = M + [M2 - ⅛ · (p

b · (z2 - z1)/p)2)]½ = 414,4mm (2)

con

pb = 9.52mm passo denti cinghia

zb = 128 n° denti cinghia

z2 = 60 n° denti puleggia portasatellite

z1 = 20 n° denti puleggia riduttore

M = pb · (2 · zb - z1 - z2)/8 = 190.4mm

Calcolato l’interasse, è stato possibile determinare il numero di denti in presa della puleggia minore (zm) e dunque il fattore correttivo kz:

zm = int [0,5 · z1 - (p · z1 /2 · p2 · I)(z2 - z1)] = 9 (3)

KZ risulta dunque pari ad 1. Il passo successivo è quello di determinare la

prestazione base della cinghia dalla tabella seguente:

Tabella 3.2 Tabella per la determinazione della prestazione base della cinghia

Risulta:

P0 = 0.08kW/25mm.

Dalla determinazione di potenza corretta, prestazione base e fattore correttivo KZ,

è possibile ricavare il valore di un ultimo coefficiente (KW) che porterà poi alla

definizione della larghezza minima della cinghia di trasmissione: KW = PC / (KZ · P0) = 0.53 (4).

Infine si ricava la larghezza della cinghia dalla tabella seguente:

La cinghia correttamente dimensionata deve avere dunque una larghezza minima pari a 15,9mm. In realtà essendo vincolati agli standard presenti in commercio, è stato necessario acquisire una cinghia con larghezza pari a 19,1mm.

3.1.2 Telaio portante del dispositivo

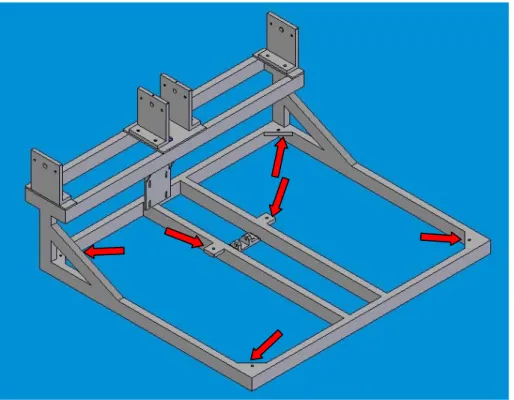

Il telaio portante del dispositivo (1) (fig. 2.4) è realizzato in tubolari di acciaio. Nel progetto originario, il telaio poggiava sul terreno supportato da sei sostegni regolabili in altezza ancorati sui profilati della base (fig. 3.2). Ogni sostegno consiste in una barra filettata da inserire all’interno di fori filettati praticati sulle apposite piastre saldate sulla base del telaio (fig. 3.3).

Al fine di rendere meno rigida la posizione della macchina per facilitare sia le operazioni di montaggio che gli eventuali spostamenti della stessa, sono state applicate allo stenditore quattro ruote in corrispondenza dei quattro vertici della base del telaio. Ognuna delle ruote selezionate ha una capacità portante di 150kg, è girevole su 360° ed è dotata di un freno di bloccaggio. Per fare in modo che la macchina non subisse effetti negativi sulla stabilità della posizione durante il funzionamento dovuti alla presenza delle ruote, è stato realizzato un sistema che consente di sollevare le ruote quando il loro utilizzo non è più richiesto ripristinando l’appoggio della macchina sui

Figura 3.3 Dettaglio del supporto regolabile

1 2

3

4 5

Le ruote (1) sono state dunque collegate ad una vite di manovra (2) (fig. 3.4) inserita sulla piastra (3). La piastra è solidale al telaio essendo ancorata ad esso tramite il supporto (4) che fa da bullone assieme al dado (5).

Dalla rotazione oraria della manopola (6) si origina una traslazione verso il basso della ruota che solleva il telaio (fig. 3.5). Ruotando la manopola nel verso opposto, la ruota si solleva spingendo il telaio verso il basso e lo stesso torna ad essere sostenuto dai supporti (4).

3.1.3 Impianto di gonfiaggio e sgonfiaggio delle camere cilindriche

Obiettivo di questa fase del lavoro è stato quello di realizzare l’impianto di adduzione ed aspirazione dell’aria all’interno delle camere espandibili. Per la fase di gonfiaggio delle camere espandibili, bisognava sfruttare l’impianto dell’aria compressa presente all’interno dei locali in cui è alloggiata la cella di lavoro dello stenditore. L’aria compressa all’interno dell’impianto è fornita da un compressore in grado di innalzare il livello di pressione della stessa, fino ad un limite di 0,8MPa.

La fase di sgonfiaggio doveva essere affidata ad un aspiratore preesistente all’interno del DIMNP. In particolare, l’aspiratore da utilizzare è il modello 118 prodotto dalla ditta CFM, le cui specifiche tecniche sono riportate in tabella 3.6.

Il progetto del sistema di adduzione ed aspirazione dell’aria dalle camere cilindriche, è stato realizzato tenendo conto che, almeno in una prima fase, l’impianto funzionerà in regime manuale. Per esigenze legate alla sperimentazione della macchina, inoltre, il progetto del impianto è stato realizzato in modo da consentire il gonfiaggio e lo sgonfiaggio indipendente delle due camere.

Riferendosi allo schema di impianto mostrato in fig. 3.6, si vede come l’aria compressa è prelevata allacciandosi alla rete tramite le valvole di intercettazione (1) e (2). Da qui l’aria è portata attraverso due condotti del diametro di ½” fino ai

Figura 3.6 Schema dell'impianto di adduzione ed aspirazione dell'aria alle camere espandibili

(5). Ogni distributori presenta cinque uscite: quattro sono messe in comunicazione con una delle due camere espandibili, mentre una permette all’aria di raggiungere la zone a valle delle camere attraversando le valvole di intercettazione (6) e (7). Per effettuare la fase di gonfiaggio delle camere, occorre aprire le valvole di intercettazione all’ingresso del distributore ((4) e (5)) e chiudere quelle in uscita ((6) e (7)). Terminata la fase di immissione dell’aria all’interno delle camere, occorre chiudere le valvole (4) e (5). Le camere sono poi collegate all’aspiratore tramite i condotti a valle dei distributori. Per effettuare lo sgonfiaggio delle camere, occorre mantenere chiuse le valvole (4), (5), (6) e (7), avviare l’aspiratore ed aprire successivamente le valvole (6) e (7).

I distributori (8) e (9) sono messi in comunicazione con ognuna delle camere attraverso condotti dal diametro di ½”. Ragioni di ingombro sul disco di sostegno delle camere, infatti, hanno imposto che venissero utilizzati tubi con diametro ridotto. Per evitare tuttavia che si creassero eccessive perdite di carico dovute alla ridotta dimensione dei passaggi, ogni camera è stata collegata al distributore con quattro condotti.

Ogni camera gonfiabile è inoltre dotata di una valvola di sicurezza che si apre nel caso in cui la pressione dell’aria all’interno della camera superi il valore di 0,15MPa.