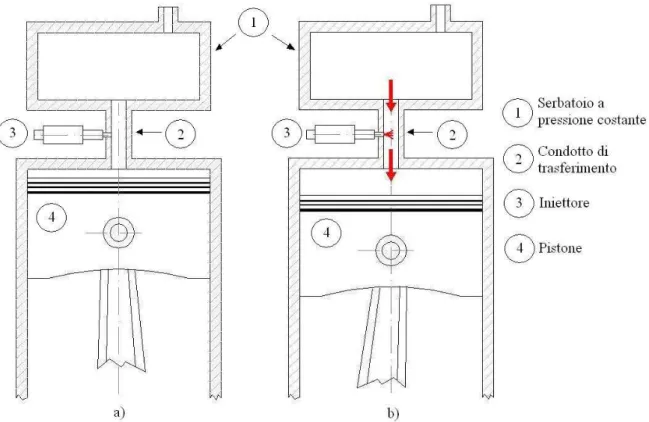

critici della combustione omogenea, come l’estensione del suo campo di funzionamento a tutto il campo operativo del motore e il controllo attivo della fasatura di combustione. Come già ricordato, la combustione HCCI convenzionale necessita di essere moderata mediante ricircolazione dei gas di scarico, al fine di evitare eccessivi gradienti di pressione in camera durante la combustione. Questa strategia di controllo comporta tuttavia un detrimento della quantità d’aria disponibile, limitando il campo di funzionamento in modalità HCCI ai bassi carichi. Una possibile soluzione è l’utilizzo della sovralimentazione che, tuttavia, non deve superare un certo livello, perché altrimenti diminuirebbe eccessivamente il rendimento meccanico per l’aumento degli attriti, dovuto anche all’incremento delle masse alterne, conseguente alle maggiori sollecitazioni meccaniche. La soluzione proposta si propone di governare l’andamento della combustione HCCI a prescindere dalla presenza dei gas residui, la cui funzione si vuole limitare al solo controllo delle emissioni di NOx. Tale soluzione si basa sulla formazione all’esterno del cilindro di una carica omogenea precompressa e sulla sua immissione graduale nel cilindro durante la fase di combustione. In questo modo il controllo della combustione viene affidato all’andamento del trasferimento della carica. La formazione della carica avviene durante il trasferimento dell’aria da un serbatoio, tenuto a pressione costante, al cilindro, grazie ad un iniettore posizionato nel condotto di passaggio dell’aria. Per ottenere il trasferimento dell’aria, all’interno del serbatoio è mantenuta una pressione corrispondente a quella presente nel cilindro al PMS, cosicché durante la corsa di discesa del pistone l’aria comincia ad affluire spontaneamente nel cilindro (Fig. 2.1 b).

In questo modo la pressione nel cilindro rimane costante, dato che l’aumento della pressione generato dalla combustione viene compensato dal decremento della pressione conseguente alla discesa dello stantuffo. La soluzione proposta, dunque, consente di realizzare una fase di combustione a pressione (teoricamente) costante, seguendo il ciclo Diesel ideale. Ciò consente di ottenere il massimo rendimento a parità di pressione massima raggiunta. Inoltre in questo modo si eliminano gli elevati gradienti di pressione caratteristici della combustione HCCI tradizionale contribuendo in maniera significativa alla silenziosità e alla dolcezza di

Figura 2.1: Schema di funzionamento:

a) Assenza di trasferimento con pistone al PMS. b) Fase di trasferimento con pistone in fase discendente.

funzionamento del motore e migliorando il rendimento meccanico. Si può inoltre estendere il campo di funzionamento a pressioni medie effettive elevate, anche grazie al fatto che, rispetto alle applicazioni HCCI tradizionali, è possibile limitare la quantità di EGR presente nel cilindro.

Data la distribuzione omogenea di carica presente durante la fase di combustione, le emissioni di particolato dovrebbero risultare molto contenute in ogni condizione di funzionamento. Per quanto riguarda le emissioni di NOx, queste dovrebbero essere equivalenti a quelle delle comuni applicazioni HCCI diesel alle basse pressioni medie effettive, essendo possibile diluire la carica con i gas combusti. Alle elevate pressioni medie effettive, grazie all’omogeneità della carica, tali emissioni dovrebbero comunque rimanere minori di quelle dei normali motori ad accensione spontanea.

Questo tipo di combustione a pressione costante appare adatto anche a ridurre i due fondamentali ostacoli che impediscono ai motori ad accensione spontanea tradizionali di raggiungere alte velocità di rotazione: l’elevato tempo necessario per evaporazione e diffusione del combustibile e le ingenti masse alterne imposte dai picchi di pressione. Dal

accensione spontanea a precamera, l’iniettore ha soprattutto la funzione di atomizzare finemente il combustibile, mentre la sua diffusione si deve in gran parte ai moti dell’aria. Il diametro dei fori dell’iniettore e la pressione d’iniezione devono pertanto essere scelti soprattutto per raggiungere il necessario SMD (Diametro medio di Sauter) delle gocce e limitare il “wall wetting” (bagnamento delle pareti del condotto). Un buon controllo dell’iniezione è ovviamente necessario per minimizzare la formazione di NOx ed evitare eventuali flussi inversi dal cilindro all’ambiente di miscelazione.

2.2 Schematizzazione dei processi di combustione

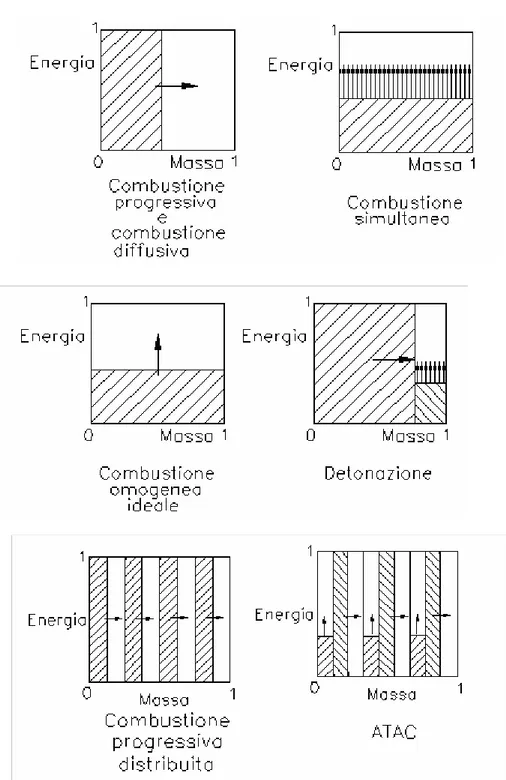

Prima di analizzare le soluzioni realizzative ideate per attuare il concetto descritto è importante inquadrare teoricamente quale sia l’effettivo processo di combustione che si verifica in questa tipologia di motore. In Fig. 2.2 sono riportati gli schemi dei processi di combustione presenti nei motori a combustione interna, in cui si rappresenta sull’asse delle ascisse la frazione della massa totale coinvolta nella combustione e su quello delle ordinate la frazione di energia prodotta da tale massa rispetto all’energia corrispondente ad una sua combustione completa. Nel caso di combustione progressiva e diffusiva, la massa coinvolta nel processo cede tutta la sua energia, man mano che viene investita dal fronte di fiamma. Nella combustione simultanea, invece, è l’intera massa ad essere coinvolta e la reazione avviene così velocemente che il processo assume le caratteristiche di una esplosione. La combustione omogenea ideale si innesca come quella simultanea, ma procede in maniera graduale grazie ad opportuni accorgimenti quali la forte diluizione della carica con gas combusti. La detonazione invece può essere definita come la degenerazione di una combustione iniziata come progressiva, ma che poi si conclude con l’autocombustione simultanea dell’ultima parte della massa coinvolta nel processo. La combustione progressiva distribuita è un particolare tipo di combustione progressiva in cui si hanno molteplici punti di innesco. Nell’ATAC la combustione si innesca in un elevato numero di piccole zone, per

Figura 2.2: Schematizzazione dei processi di combustione

contatto della carica fresca con i gas residui ancora caldi, e da esse procede verso il resto della carica sotto forma di combustione progressiva distribuita.

Considerando il principio di funzionamento descritto nel paragrafo precedente, si capisce che la soluzione innovativa proposta rappresenti in realtà un connubio tra una combustione progressiva ed una omogenea, che a sua volta rappresenta la combustione HCCI convenzionale ideale. Pertanto tale processo di combustione è stato definito “Homogeneous

di farvela affluire gradualmente nella fase di combustione. Questo lavoro di tesi è stato dedicato alla soluzione due tempi, che verrà dunque approfondita nei capitoli successivi.

2.3.1 Soluzione funzionante secondo il ciclo 2 tempi

La soluzione riportata in Fig. 2.3, funzionante secondo il ciclo 2 tempi, si basa sul concetto dello “split cycle”, secondo il quale le fasi di aspirazione e di compressione sono effettuate esternamente al cilindro motore. La compressione è realizzata mediante un compressore volumetrico esterno al motore che invia l’aria in un serbatoio “di calma”, dimensionato in modo tale che la pressione non risenta di oscillazioni dovute ad effetti dinamici e rimanga praticamente costante durante tutto il ciclo. L’aria compressa ad alta temperatura è quindi inviata, tramite una valvola a fungo, all’interno del cilindro principale all’inizio della fase di combustione. Durante il trasferimento di carica il combustibile viene iniettato all’interno del condotto e, grazie alle condizioni di elevata turbolenza e temperatura presenti, evapora e si miscela pressoché omogeneamente con l’aria per poi bruciare appena giunge in camera di combustione. Come in un motore diesel, il volume di aria (più eventuale EGR) che entra nel cilindro è lo stesso in ogni condizione di carico, l’unica differenza è la quantità di combustibile iniettata. Invece di prolungare la fase di scarico fino al PMS, condizione ottimale per lo scarico dei gas combusti, e di trasferire la carica nella corsa discendente dello stantuffo, è conveniente anticipare la chiusura dello scarico di circa 70 gradi e cominciare il trasferimento 5÷15 gradi prima del PMS. In questo modo si aumenta il tempo disponibile per l’apertura della valvola di immissione che, altrimenti, sarebbe sottoposta ad accelerazioni non ammissibili. Inoltre, così facendo, si ottiene anche una ricompressione dei gas residui con una sostanziale riduzione delle perdite fluidodinamiche e delle oscillazioni di pressione e che si avrebbero in conseguenza della messa in comunicazione di due ambienti a pressione notevolmente diversa.

Con tali accorgimenti il lavoro di compressione risulta praticamente lo stesso di quello prodotto dal pistone di un motore a quattro tempi con la stessa cilindrata del compressore. Si

Figura 2.3: Schema della soluzione 2 tempi.

può aggiungere che tale lavoro viene poi recuperato in gran parte durante la corsa discendente del pistone, in virtù del lavoro motore prodotto dalla massa di aria trasferita.

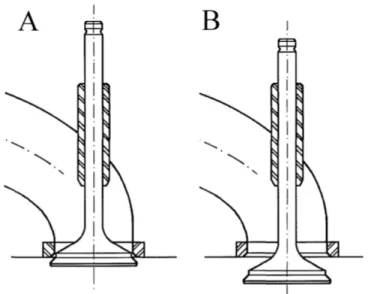

Come già accennato, l’azionamento della valvola di immissione risulta critico alle alte velocità del motore, data la brevità dei tempi di apertura. Per ridurre questo problema è stata utilizzata una valvola a fungo innovativa ideata presso il Dipartimento di Energetica dell’Università di Pisa), che consente di ridurre le accelerazioni e le decelerazioni dell’otturatore. La valvola è conformata in modo da abbinare alla tenuta principale, di forma tronco-conica analoga a quella delle valvole convenzionali, una tenuta ausiliaria di tipo scorrevole, di forma cilindrica, che va ad inserirsi in una sede opportunamente conformata. Con questo sistema la valvola è funzionalmente chiusa anche quando le superfici di tenuta principali presentano un certo scostamento (Fig. 2.4 A), ovvero per una frazione della corsa dell’otturatore che può essere scelta in maniera conveniente in funzione delle applicazioni.

Il moto di apertura dell’otturatore può cominciare così prima che la valvola inizi ad essere funzionalmente aperta. L’apertura funzionale della valvola può così avvenire quando la velocità dell’otturatore è già apprezzabile (Fig. 2.4 B) e questo consente di adottare fasature strette senza avere accelerazioni eccessive e di ottenere leggi di alzata più piene. Analoghe considerazioni valgono in fase di chiusura.

2.3.2 Soluzione funzionante secondo il ciclo 4 tempi

La seconda soluzione proposta è basata sul ciclo a quattro tempi. Come si vede dalla Fig. 2.5, il cilindro è costantemente in comunicazione, per mezzo di un condotto di trasferimento, con una camera secondaria senza l’interposizione di alcun tipo di valvola. Questa camera è delimitata da una parete mobile sulla quale agisce una pressione costante. In questo modo, durante le fasi di aspirazione e compressione, la camera secondaria virtualmente scompare, poiché il suo volume viene annullato dalla parete mobile finché nel cilindro non si arriva a tale valore di pressione. Una volta raggiuntolo durante la corsa di compressione (circa 20° prima che lo stantuffo raggiunga il PMS), l’aria comincia ad entrare nella camera secondaria e così la pressione rimane costante nel cilindro. Quando lo stantuffo inizia la corsa di discesa, l’aria viene di nuovo trasferita nel cilindro. Il combustibile, iniettato durante tale trasferimento,evapora e si miscela pressoché omogeneamente con l’aria, bruciando non appena giunto in camera di combustione. Anche in questa soluzione il volume di aria (più eventuale EGR) che entra nel cilindro è lo stesso in ogni condizione di carico, l’unica differenza è la quantità di combustibile iniettata.

La pressione costante che regola il movimento della parete mobile può essere ottenuta mediante un piccolo compressore all’avviamento del motore; tale compressore servirebbe poi, durante il funzionamento regolare, solo a compensare le eventuali perdite per trafilamenti.