CAPITOLO 6

GESTIONE DEL MAGAZZINO PARTI DI RICAMBIO

6.1 Introduzione e importanza

Insieme ad il lavoro di implementazione del software Coremaint® , mi sono occupato di analizzare e cercare una soluzione ad un’altra problematica dell’azienda riguardante la gestione del magazzino parti di ricambio.

In una cartiera il problema della gestione dei ricambi risulta di notevole importanza sia per motivi funzionali che economici. Infatti per poter ottenere un accettabile livello di disponibilità dei macchinari è necessario mantenere una scorta di ricambi, in più l’efficienza ed efficacia delle politiche di manutenzione dipende fortemente dalla capacità di saper gestire in modo ottimale queste scorte. Inoltre il peso economico di tale scorta è ragguardevole e rappresenta una delle maggiori voci di costo tra tutte le spese di bilancio dell’azienda.

La gestione dei ricambi è caratterizzata da una serie di peculiarità che rendono il problema particolarmente complesso. Infatti, le politiche che governano le scorte di parti di ricambio sono differenti da quelle che gestiscono i magazzini materie prime, WIP o prodotti finiti. Innanzitutto la funzione della scorta è differente. Le scorte di materiali in lavorazione (WIP) esistono al fine di smussare eventuali irregolarità nel flusso di produzione. Queste irregolarità possono essere causate da cambiamenti nel mix di produzione, guasti delle macchine, differenti tassi di produzioni fra le varie macchine di un processo produttivo, ecc.. Le scorte di prodotto finito hanno invece la funzione di fornire una sorgente di prodotti pronti per la spedizione al cliente e sono progettate al fine di proteggersi dalle irregolarità della domanda (in quantità e lead time richiesti), problemi di schedulazione, differenze fra capacità produttiva e domanda richiesta, differenze nei livelli qualitativi del prodotto, ecc.. La funzione del magazzino parti di ricambio, al contrario, è quella di assistere lo staff di manutenzione nel mantenimento delle condizioni operative dell’impianto. I ricambi non sono prodotti finiti o intermedi da vendere ad un cliente.

In secondo luogo, le politiche che governano le scorte di parti di ricambio sono differenti da quelle utilizzate per la gestione delle scorte di prodotti finiti e componenti. I livelli di WIP e/o

migliorando la qualità del prodotto, ecc.. Al contrario, i livelli di scorta delle parti di ricambio sono largamente condizionati da come si utilizza l’impianto e se ne gestisce la manutenzione. Una manutenzione che richiede un dato tipo di ricambio può a volte essere ritardata o cancellata. Tale scelta manutentiva ha evidentemente un immediato impatto sul livello di scorta di quel dato ricambio. Se il sistema di monitoraggio delle condizioni di funzionamento indica che una data parte dell’impianto si sta usurando, un’altra politica può essere quella di ridurre l’utilizzo del componente, ad esempio riducendo la velocità di produzione del sistema. Poche di queste opzioni risultano invece disponibili quando si considerano le scorte di WIP o prodotti finiti.

Ricerche basate sui dati raccolti da questionari standard inviati a molte cartiere della Lucchesia, hanno evidenziato come attualmente la gestione dei ricambi non sia basata su criteri d’ ottimizzazione e riduzione della spesa, bensì venga effettuata con il pensiero di non rimanere senza ricambi stessi.

Viviamo però un momento di forte rallentamento della crescita industriale e con un’ accentuata competitività a livello mondiale, quindi è sempre più sentita l’ esigenza di ridurre al

minimo i costi di gestione individuando i settori dove il differenziale tra costi attuali e costi ideali risulta essere maggiore; è proprio in questo quadro situazionale che si colloca un magazzino, in quanto la maggior parte delle volte è tra i principali imputati.

Quindi l’obiettivo del mio studio è stato quello di trovare un efficiente sistema di gestione del magazzino ricambi in grado di conseguire una riduzione dei costi e al tempo stesso rispondere a tutti i requisiti che sono ad esso richiesti.

Lo studio è stato svolto prendendo in esame il magazzino dell’officina elettrica della cartiera e sono stati percorsi i seguenti passi con l’aiuto del relatore e dei componenti dell’ufficio tecnico dell’officina :

•

Studio degli aspetti e condizioni che caratterizzano la gestione delle scorte delle parti di ricambio ;•

Conoscenza delle problematiche dell’officina elettrica e gestione attuale delle scorte ;•

Definizione dell’obiettivo da conseguire e necessità da risolvere per raggiungerlo ;•

Individuazione degli articoli stoccati per i quali si sostengono delle spese alte con l’attuale metodo di gestione;•

Identificazione, secondo le definizioni fornite dal Coremaint ®, delle parti di ricambio ;•

Esposizione al responsabile dell’ufficio tecnico dell’officina elettrica di criteri di•

Raccolta dati necessari per il calcolo degli indici di performance e di immagazzinamento ;•

Ricerca degli errori ed eventuali scompensi nell’attuale gestione ;•

Proposta di un nuovo sistema di gestione ;•

Prove di applicazione del nuovo sistema di gestione, analisi dei risultati e confronto con quelli della gestione precedente.Nei paragrafi successivi verranno descritti i seguenti punti ed esposto in maniera dettagliata il nuovo sistema di gestione del magazzino parti di ricambio da me proposto.

6.2 Aspetti e condizioni che influenzano la gestione

Il primo passo compiuto, come ho precedentemente scritto, è stato l’individuazione dei principali aspetti e condizioni uniche che caratterizzano la gestione delle scorte delle parti di ricambio. Volendo riassumere si potrebbero elencare i seguenti :

•

Le politiche di manutenzione piuttosto che la richiesta di un cliente finale, definisce il consumo di tali scorte. Per esempio, un modo per ripristinare la funzionalità di un impianto che si è guastato a causa della rottura di un componente è quella di riparare il componente stesso. In alternativa, il componente può essere rimpiazzato con uno nuovo. La decisione sul se riparare o sostituire ha evidentemente un grosso impatto sui livelli di scorta del componente in questione;•

L’ammontare di sistemi ridondanti nel progetto dell’impianto. Nel caso siano presenti molte parti ridondanti nel sistema risulta possibile rimpiazzare tutte le parti non funzionanti ad un determinato istante e tenere solo unità a scorta per le emergenze. Nel caso la ridondanza nel sistema sia bassa risulta necessario lavorare con più alti livelli di scorta al fine di assicurare una disponibilità immediata del componente;•

Informazioni sull’affidabilità del componente non sono generalmente disponibili al grado di precisione richiesto per una efficace previsione dei tempi di guasto soprattutto in presenza di equipaggiamenti nuovi. Uno dei benefici dell’implementazione di sistemi per il monitoraggio continuo delle condizioni di un impianto risiede proprio nella capacità daparte dell’operatore di prevedere l’istante di riparazione o rimpiazzo del componente, ma le spese di tali sistemi di controllo sono tali che risulta impossibile istallarli su ogni componente di ogni attrezzatura produttiva;

•

Livello di criticità dei componenti per l’impianto;•

Il tasso di guasto dei vari componenti ed inoltre è importante sapere che i guasti dei vari elementi sono frequentemente dipendenti ( “effetto domino” ). Questo crea dei problemi soprattutto se tali dipendenze non sono note;•

La domanda di certi componenti può essere parzialmente o temporaneamente soddisfatta “cannibalizzando” altre parti o unità, cioè sostituire l’elemento guasto con uno simile oppure modificato per poter funzionare in quel dato luogo;•

I costi relativi alla rottura di stock di parti di ricambio, dovuti principalmente a perdita di produzione o problemi di qualità sul prodotto, risultano difficilmente quantificabili. I problemi di sicurezza legati al guasto possono poi rappresentare un altro fattore di cui risulta necessario tenere conto e i costi associati a tale forma di rischio risultano ancora meno semplici da valutare;•

L’obsolescenza diventa un serio problema nel momento in cui la macchina utilizzatrice di parti di ricambio specifiche diventa obsoleta e viene rimpiazzata. Risulta difficile stimare quante unità di un componente per una macchina obsoleta devono essere tenute a scorta così come può risultare molto arduo rimpiazzare un componente non eventualmente tenuto a scorta;•

Valore e dimensioni dell’oggetto : il numero di parti da tenere a scorta è molto condizionato dal loro costo, inoltre va considerato lo spazio che essi occupano in relazione a quello disponibile in magazzino. I singoli componenti di impianti risultano più facilmente immagazzinabili di unità complete nel caso in cui queste ultime risultino particolarmente costose, e la riparazione può di conseguenza essere preferibile all’intero rimpiazzo dell’unità;6.3 Problematiche dell’officina elettrica e gestione attuale delle scorte

Il mio studio è stato effettuato prendendo in esame il magazzino parti di ricambio dell’officina elettrica dello stabilimento di Porcari della Lucart.

L’officina elettrica è gestita da quattro persone, che lavorano in un ufficio tecnico, i quali a loro volta gestiscono un numero variabile di collaboratori ed operatori in quanto è frequente la richiesta di manodopera specializzata reperita all’ esterno dell’ azienda stessa.

L’ officina elettrica è divisa in quattro parti:

1. ufficio tecnico, situato al primo piano dello stabilimento; 2. sala riparazioni, situata a piano terra;

3. servizi igienici e sala mensa;

4. magazzino, situato a piano terra, al primo piano e fuori dallo stabilimento.

La gestione dei dati relativi agli spostamenti, consumi e guasti occorsi agli equipaggiamenti e alle parti di ricambio è stata condotta, a partire da metà anni novanta, attraverso archivi cartacei e successivamente è stata affiancata da archivi informatici ( excel ).

I compiti principali ai quali deve assolvere il personale dell’ officina elettrica sono:

•

ammodernamento e innalzamento continuo del livello di sicurezza dell’ intero impianto industriale;•

manutenzione di tutti i componenti elettrici degli impianti industriali;•

gestione del magazzino.Il primo dei tre punti riguarda anche le aree destinate a magazzino, viene svolto in contemporanea a tutte le altre attività e rappresenta una leva di forza della società.

Il secondo punto presenta notevoli difficoltà in quanto le tipologie di componenti che necessitano di manutenzione sono elevate e tra esse si segnalano motori, valvole, contattori, trasmettitori, schede di processo, schede elettroniche, quadri elettrici, azionamenti;ognuno di questi componenti richiede, in fase di manutenzione, una diversa e specifica abilità da parte del manutentore.

Per quanto riguarda il terzo punto rappresenta proprio l’attività su cui si basa il mio studio. Essa rappresenta una delle funzioni tra le più delicate e difficili in quanto vi convergono le conoscenze e le azioni di più addetti che devono gestire una mole enorme di dati e risolvere diversi tipi di problemi.

Vediamo adesso le caratteristiche principali del magazzino dell’ officina elettrica all’interno di una cartiera :

•

la produzione effettuata ventiquattro ore al giorno comporta una veloce usura delle parti di ricambio;•

le voci presenti a magazzino si configurano in un notevole investimento di denaro immobilizzato anche per lunghi periodi;•

il fermo macchina su questi impianti industriali rappresenta un notevole danno economico sia per il costo di equipaggiamenti e parti di ricambio che per i ricavi mancati a causa della mancata produzione;•

le voci presenti nei magazzini non sono sempre d’ immediata reperibilità sul mercato;•

informazioni sull’ affidabilità del componente non sono generalmente disponibili al gradodi precisione richiesto per un’ efficace previsione dei guasti soprattutto in presenza di equipaggiamenti nuovi;

•

i guasti dei vari componenti sono frequentemente dipendenti.Questa serie di problematiche ci induce a pensare che il magazzino di un’ officina all’ interno di un sistema produttivo come la cartiera, deve avere i seguenti requisiti:

•

disponibilità immediata per tutta quella tipologia di materiale che è situata in punti nevralgici dell’impianto produttivo;•

quantità minima del materiale presente a scorta;•

reperibilità immediata delle parti;•

presenza costante di componenti specifici per macchine utilizzatrici ormai obsolete ma pur sempre attive.Altro aspetto fondamentale è la possibilità di raccogliere dati ed informazioni per poter effettuare analisi critiche sulle parti di ricambio e sugli equipaggiamenti, in quanto la possibilità di leggere un quadro complessivo e allo stesso tempo dettagliato di un componente, può permettere l’ identificazione di una possibile causa di guasto e il periodo in cui esso accadrà; fino ad oggi la manutenzione veniva effettuata o a guasto oppure su condizione e questo implicava tutti i fattori negativi elencati in precedenza perciò si sta cercando di passare ad un sistema di gestione più oculato per i componenti presenti a scorta e conseguentemente alla manutenzione preventiva e produttiva.

Un ostacolo a questo tipo di organizzazione è la natura attuale del tipo di manutenzione che viene effettuata in cartiera, poiché spesso deve essere effettuata molto velocemente a causa delle perdite economiche dovute alla mancata produzione, senza poter prestare particolare attenzione a segnalare tutte le informazioni che servirebbero per poter aver un magazzino in cui conoscere il numero e la posizione di un certo componente.

La sostituzione immediata in caso di guasto di una parte di ricambio è un fatto normalissimo in cartiera e ciò complica ulteriormente la situazione in quanto esisterà sempre un elevato tasso di movimentazione dall’ impianto produttivo verso il magazzino e viceversa con la conseguente difficoltà nel registrare tutti i movimenti avvenuti. Attualmente le schede cartacee con sopra scritte le movimentazioni vengono lasciate in magazzino dall’ operatore che esegue l’ azione e successivamente il magazziniere passa a prenderle ed inserisce i dati nell’ archivio informatico (foglio di calcolo Excel). Questo modo di operare lascia un po’ a desiderare infatti molte volte a causa di dimenticanze o altri inconvenienti perdiamo molte informazioni sulla storia di equipaggiamenti e parti di ricambio, soprattutto di questi ultimi che è quasi inesistente.

Attualmente in Lucart non c’è nessuna politica di gestione del magazzino parti di ricambio, si cerca solo di minimizzare quanto possibile il numero di essi e il diverso atteggiamento nei confronti delle varie tipologie di componenti dipende da questi tre fattori considerati :

1.Costo : sono presenti componenti ad alto costo unitario ( schede elettroniche, azionamenti elettrici, ecc… ) e anche a più basso costo unitario ( viti, contattori, sezionatori, alcuni tipi di fusibili, ecc… ) ;

2.Riparabilità : vi sono tre tipologie di guasto: danneggiamento irrecuperabile del componente ( si intende quando il costo della riparazione supera il costo dell’ acquisto di un nuovo componente similare oppure quando l’articolo non è riparabile), guasto recuperabile per mezzo dell’ assistenza di manodopera esterna all’ officina e guasto eliminabile per mezzo della manodopera interna. Negli ultimi due casi viene considerato il tempo di riparazione ( M.T.T.R. = Mean Time To Repair ) ;

3. Sede d’installazione : esistono sedi che fanno da collo di bottiglia per tutto l’impianto produttivo e sedi il cui malfunzionamento temporaneo non inficia assolutamente la produzione .

La politica d’ approvvigionamento è totalmente basata sia sull’ esperienza del magazziniere, sia sul concetto della possibilità immediata di usufruire dei componenti installati nelle sedi tecniche critiche, quindi attualmente non viene usato nessun algoritmo ne formula statistica per il calcolo del

Tra tutto il materiale presente a scorta nel magazzino dell’ officina elettrica solamente ad alcune categorie di componenti è associata una scheda elettronica che viene aggiornata almeno settimanalmente e fornisce la quantità a scorta dei componenti stessi; questo trattamento è riservato alle parti di ricambio che hanno un costo notevole e di conseguenza devono essere controllate per mantenere il più basso possibile il valore contabile del magazzino.

La mancanza di una vera e propria politica di gestione ha evidenziato diversi aspetti negativi e proprio per questi motivi molto forte è stata la spinta a trovare un efficiente sistema di gestione del magazzino ricambi.

6.4 Obiettivo dello studio

L’obiettivo che ci si prefigge, nell’impostazione di un efficiente sistema di gestione del magazzino ricambi, è la determinazione dei vari livelli di scorta al fine di conseguire la minimizzazione dei costi complessivi di mantenimento a scorta dei ricambi e dei costi di mancata produzione per indisponibilità del ricambio. Il conseguimento di tale obiettivo comporta tuttavia una serie di necessità che rendono il problema della gestione dei ricambi complesso sia da un punto di vista teorico che pratico. Tali necessità sono essenzialmente:

•

La corretta individuazione del ricambio : ciò presuppone l’esistenza di un razionale sistema di codifica del ricambio stesso. Esigenza richiesta anche dal software Coremaint® e nel capitolo precedente abbiamo descritto la tipologia di codifica da noi sviluppata ;•

La disponibilità di dati previsionali relativamente ai fabbisogni : per tale scopo, escludendo i macchinari di recentissima progettazione ed utilizzazione per i quali purtroppo non esistono informazioni, è necessario un buon sistema di raccolta delle informazioni all'interno dell’impianto stesso, oltre alla disponibilità di informazioni relative ad impianti simili.Coremaint® ci offre la possibilità di registrare e immagazzinare tutte le informazioni utili alle varie movimentazioni delle parti di ricambio ;

•

La disponibilità di indicatori di prestazione del magazzino ricambi : essi permettano rapide e semplici analisi e valutazioni del livello di efficienza raggiunto nella gestione operativa delle scorte ( indici di performance ) ;•

Politica di gestione : essa deve essere rigorosa ma al tempo stesso semplice, proceduralizzabile e soprattutto veloce ( Albero decisionale ) ;•

La disponibilità di modelli matematici : la gestione statistica permette in certe situazioni di determinare i livelli operativi di scorta nel rispetto della funzione obiettivo rappresentata dai già citati costi complessivi di mantenimento a scorta e di mancata produzione;•

Un sistema di gestione operativa del magazzino : esso deve essere ben strutturato in modo da gestire in maniera controllata e predefinita l’utilizzo dei ricambi attraverso procedure di gestione e strumenti hardware di controllo.In merito all’ obiettivo fissato si è seguito un metodo d’ approccio classico per cui si sono vagliate le fasi di studio, analizzate le varie necessità sopra elencate, cercata una risoluzione ed esposta un’idea.

Inizialmente il personale dell’ ufficio elettrico mi ha mostrato le parti dell’ impianto produttivo dove alloggiano i componenti e contemporaneamente ha spiegato che, all’ interno di una cartiera, non è la caratteristica del componente a far da discriminante bensì, la maggior parte delle volte, è la sede tecnica dove è alloggiato; esistono tuttavia componenti ad elevatissimo costo unitario che quindi sono oggetto di una particolare attenzione indipendentemente dalla sede tecnica su cui sono installati.

Sono stati scelti i componenti soggetti ad un futuro studio più approfondito e differenziato gli equipaggiamenti dalle parti di ricambio potendo così differenziare analisi diverse per gli uni piuttosto che per gli altri : io mi sono occupato delle parti di ricambio.

La distinzione dei componenti in equipaggiamenti e parti di ricambio a seconda del fatto che su di essi vengano effettuate riparazioni oppure no : il termine “ equipaggiamento “ implica un componente sul quale di fronte ad un guasto, è conveniente eseguire una riparazione mentre il termine “parte di ricambio” implica un componente che una volta subito un guasto verrà gettato.

Le parti di ricambio che abbiamo deciso di analizzare sono state scelte perché presentavano alcune delle voci sotto elencate :

- elevato tasso di movimentazione - problemi gestionali

- costo non irrilevante

- presenza di un minimo di documentazione storica

Successivamente le abbiamo identificate attraverso le definizioni della codifica che avevamo sviluppato precedentemente per il software Coremaint® .

Utilizzando gli indici di performance e con i dati a nostra disposizione abbiamo svolto un’analisi critica scoprendo discrepanze tra risultati attesi e risultati ottenuti. Quindi si è cercato di

6.5 Indici di performance

Nei successivi paragrafi la mia analisi si concentrerà sulla trattazione quantitativa sul livello di scorte, però è giusto soffermarsi anche su alcuni criteri qualitativi che sono comunque significativi per valutare la congruenza del monte scorte per ciascun articolo in relazione con l’importanza del ricambio per il funzionamento generale l’impianto, e per determinare le conseguenti azioni correttive da intraprendere. Sto parlando degli indici di performance che come abbiamo visto prima sono una delle necessità per sviluppare un efficiente sistema di gestione.

Come ogni attività aziendale anche il magazzino ricambi necessita di un criterio per misurarne le prestazioni. Esistono varie possibili misure di prestazione (Key Performance Indicators, KPIs) per la gestione di un magazzino ricambi.

Tali indicatori sono fondamentali in quanto, registrandone il valore nel tempo, rappresentano un importante benchmark per l’azienda. Gli sforzi di miglioramento e ottimizzazione nella gestione del magazzino ricambi possono essere lanciati con lo scopo di migliorare tali standard. Automaticamente si otterrà un miglioramento nella produttività e nei costi di gestione. Al contrario, senza la valutazione e controllo di tali indici, è per un magazzino ricambi impossibile sapere se certi sforzi e investimenti hanno effettivamente sortito l’effetto desiderato.

Alcuni dei principali KPI utilizzati nella gestione di un magazzino ricambi sono :

•

I.R.A. ( Inventory Records Accurancy )•

Ir ( Indice di rotazione delle scorte )•

S.M.I. ( Slow Moving Items )•

Dead Stock (Scorta morta )I.R.A. ( Inventory Records Accurancy )

Questo indice, usato indipendentemente da quale sia la procedura di analisi del magazzino, fornisce una stima dell’ accuratezza dei dati confrontando l’ inventario fisico con quello contabile e viene calcolato come la percentuale di articoli per i quali la quantità fisica sugli scaffali coincide con la quantità memorizzata nel sistema informatico (archivi cartacei possono sostituire quelli informatici) sul totale di articoli stoccati a magazzino.

Se il valore dell’ indice non è vicino al 100% tutte le analisi e Report associati a quella parte di ricambio hanno poco valore in quanto basate su dati gestionali non veritieri. Per tenere sottocontrollo in maniera ottimale l’ I.R.A. è necessario che tutti gli articoli siano contati in modo casuale almeno una volta l’ anno contando un 1/365-esimo del totale del magazzino ogni giorno in modo da arrivare a fine anno con l’ intero inventario controllato.

Ir ( Indice di rotazione delle scorte )

Esprime il grado di rotazione delle scorte del magazzino in un determinato lasso di tempo ed è un indicatore dell’ efficienza gestionale del magazzino in quanto indica quante volte si rinnova il prodotto stoccato a magazzino nel periodo di riferimento; un magazzino ben gestito ha associato un Ir approssimativamente pari ad uno.

La formula di riferimento per il calcolo dell’ indice è la seguente:

Ir = Valore dei consumi nel periodo / Valore giacenza media nel periodo

Il valore dei consumi e della giacenza media nel periodo sono valutati al costo d’ acquisto dei componenti. A denominatore può anche essere inserito, in maniera più semplice, il valore del magazzino totale in termine di rimanenze a fine esercizio. Ciò è considerato corretto solamente se le rimanenze di fine esercizio sono rappresentative della giacenza media d’esercizio,cosa per altro spesso veritiera ).

Questo indice lo si può calcolare sia per l’ intero magazzino ricambi che per il singolo componente a scorta, ed inoltre permette di calcolare molto velocemente la giacenza media (in giorni ) a magazzino dei ricambi. Basta infatti dividere i 360 giorni dell’anno (commerciale ) di riferimento per l’indice di rotazione.

DEAD STOCK

S.M.I. ( Slow Moving Items )

Questo acronimo serve per nominare tutti quei materiali che, per un periodo di tempo sufficientemente lungo, non hanno avuto nessun tipo di movimentazione.

Generalmente si parla di un periodo minimo di quattro o più anni indipendentemente dal componente preso in considerazione; l’ intento di chi utilizza tale indice è quello d’ identificare e rimuovere eventuali articoli obsoleti presenti a magazzino.

inventory

anni

Inventory

Figura 6.1 Concetto di S.M.I.

Dead Stock (Scorta morta )

Con il termine “ Dead Stock “ si intendono tutti quei materiali per i quali il livello di scorta non è mai sceso al di sotto di un certo valore in un determinato intervallo di tempo (generalmente due anni ); gli articoli che sono stati identificati perché presentano una scorta eccessiva devono subire una riduzione del livello di riordino.

inventory

anni

Inventory

Figura 6.2 Concetto di Dead Stock

S.M.I.

6.6 Sistema di gestione magazzino ricambi

Stabilita una serie di possibili indicatori che potenzialmente possono permettere di individuare dove intervenire per comprimere lo stock di ricambi, si propone ora un metodo che può essere utilmente applicato per verificare la congruenza del livello dello stock di un determinato ricambio e l’importanza di tale articolo per il buon funzionamento dell’impianto.

Con i dati in nostro possesso abbiamo provato a definire una politica di gestione che sia rigorosa ma al tempo stesso semplice, proceduralizzabile e soprattutto veloce.

L’idea dalla quale siamo partiti è quella di trattare il ricambio in maniera similare a quanto viene fatto per le cause di guasto con la tecnica RCM, arrivando a classificare il ricambio in una serie di classi corrispondenti a differenti politiche di gestione mediante un opportuno “albero decisionale”.

Dopo un’attenta analisi degli aspetti e condizioni che influenzano la gestione delle scorte delle parti di ricambio abbiamo visto che le voci fondamentali, che sicuramente non potevano essere trascurate erano :

1) il livello di criticità del componente per l’impianto 2) la facilità del reperimento sul mercato

3) i tempi di approvvigionamento preventivabili

4) la capacità di controllo del fenomeno guasto attraverso opportune politiche di manutenzione 5) il tasso di utilizzo

Partendo da queste condizioni abbiamo iniziato a pensare alle varie soluzioni e dopo alcuni tentativi abbiamo composto l’albero decisionale di figura 6.3 , vedendo che rispondeva in pieno alle nostre esigenze.

Come possiamo vedere i ”rami” dell’albero conducano a differenti classi, ognuna delle quali corrisponde a diverse politiche di determinazione delle quantità di componenti a scorta : nessuna scorta presente, scorta minima (una sola unità ), scorta variabile ma con livello di riordino alto.

Figura 6.3 Albero decisionale per la gestione delle parti di ricambio

Di seguito vengono descritte in maniera più dettagliata le quattro alternative politiche di gestione :

CLASSE A : NO STOCK = l’assenza di scorta di un ricambio deriva da una scelta cosciente raggiunta dopo analisi e bilanci che coinvolgono aspetti legati su quali funzionalità dell’impianto vengono eventualmente compromesse dall’assenza del componente, tassi di consumo registrati in passato, e discorsi su problemi connessi al mantenimento a scorta del pezzo;

Livello di criticità per l'impianto CLASSE D Facilità di reperimento sul mercato Tasso di utilizzo CLASSE C Capacità di CTRL del fenomeno guasto CLASSE B CLASSE D CLASSE A ELEVATO MEDIO BASSO BASSA ELEVATA MEDIA ELEVATA MEDIA RARO ASSENTE ELEVATA

CLASSE B(e A):SINGLE ITEM INVENTORY = la scelta di tenere una sola unità a scorta può essere fatta dopo considerazioni collegate al rischio di indisponibilità per l’impianto, la capacità di prevedere l’istante di guasto con appropriate manutenzioni, problemi di scorta (esempio limiti di spazio e/o costi di stoccaggio), le caratteristiche del rifornimento (per esempio i tempi di approvvigionamento e la disponibilità sul mercato del pezzo);

CLASSE C : JUST-IN-TIME- POLICY = E’ l’approccio più desiderabile. Nonostante le potenziali gravi conseguenze per l’impianto in caso di assenza dell’impianto, considerazioni circa la facilità e velocità di approvvigionamento, il buon controllo del fenomeno di guasto mediante appropriate politiche di manutenzione e problemi di stoccaggio dell’articolo conducono alla scelta di non tenere scorta del componente nonostante un uso anche non trascurabile.

Questa possibilità si ottiene solo grazie ad una buona integrazione cliente-fornitore che rende possibile ed affidabile il reperimento immediato del ricambio in caso di necessità;

CLASSE D: MULTI ITEM INVENTORY = Questa costosa strategia di gestione è principalmente dovuta al rilevante livello di criticità del ricambio sia in termini di impianto (costi di mancata produzione, problemi di qualità e/o sicurezza, ecc.), sia come difficoltà di approvvigionamento, sia come impossibilità di controllare il guasto che ne impediscono una gestione in Just-In-Time o, al limite, come scorta unitaria.

In questo caso utilizziamo formule statistiche per calcolare il numero ideale di componenti a scorta ( per una descrizione più approfondita di queste formule rimandiamo al paragrafo 6.7 “Gestione statistica delle parti di ricambio” ).

Facciamo un piccolo passo indietro e analizziamo singolarmente le voci che incontriamo percorrendo l’albero.

Volendo utilizzare questo sistema nella realtà di una cartiera noi abbiamo definito i vari range rispondendo alle esigenze di questo tipo di azienda.

- Livello di criticità per l’impianto

Per valutare la voce “livello di criticità per l’impianto” si usa il metodo dell’equipment ranking, cercando di adattarlo alle parti di ricambio e al caso particolare della cartiera.

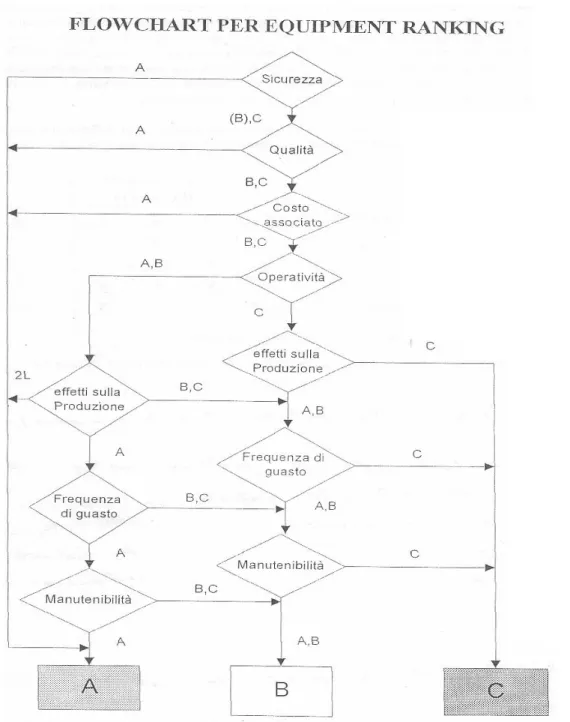

In figura 6.4 è riportato il classico schema per valutare la criticità degli equipaggiamenti che noi abbiamo utilizzato e modificato secondo le nostre esigenze. E’ stato necessario quindi definire i criteri di valutazione per ognuno dei 7 elementi (sicurezza, qualità, costo associato, operatività, effetti sulla produzione, frequenza di guasto e manutenibilità) e definire i vari range (A,B,C ).

Figura 6.4 Flowchart per equipment ranking

Per ciascun elemento dei sette sopra elencati, vengono definiti tre criteri che identificano il rank finale A, B o C per ogni parte di ricambio.

Tabella 6.1 Criteri di valutazione dei 7 elementi

A

B

C

S

Sicurezza Danni a persone. Incendio o esplosione. Danni ambientali.Non applicabile. Nessun danno alle persone. Nessun danno ambientale.

Q

Qualità Provoca difetti di qualità avvertibili dal consumatoreProvoca difetti di qualità non avvertibili dal consumatore

Nessun difetto di qualità

C

Costo associato Costo di mancata produzione e/o danni ad altri componenti > 20000 €10000 € <Costo di mancata produzione e/o danni ad altri componenti < 20000 €

Costo di mancata produzione e/o danni ad altri componenti < 10000 €

O

Operativitàn° ore fermo macchina programmate/mese < 10

10 < n° ore fermo macchina programmate/mese < 300

n° ore fermo macchina programmate/mese > 300

P

Effetti sulla produzione Blocca la produzione dell’intera lineaBlocca la produzione di una parte di macchina, ma si può continuare la produzione o cambiare prodotto by-passando la parte. Non blocca la produzione ma abbiamo alcuni limitazioni in essa.

Nessun effetto sulla produzione.

F

Frequenza di guasto n° guasti gravi > 1/anno1/4anni > n° guasti gravi > 1/anno

n° guasti gravi < ¼ anni

M

ManutenibilitàI criteri definiti sono suscettibili di revisione annuale alla luce di nuovi sviluppi e di cambiamenti dei vari range . Nella tabella 6.1 si riportano i sette elementi e i criteri di selezione a loro associati, per la determinazione del rank corrispondente ad ogni elemento.

Per fare queste classificazioni abbiamo considerato due fattori importanti in cartiera : 1- Un ‘ora di fermo macchina comporta una perdita di 15000 €

2- Ogni 40 giorni viene fatto il cambio feltro che comporta una fermata forzata di 9 ore

Una volta stabiliti gli elementi e i criteri si passa quindi alla fase di valutazione vera e propria, tramite la flowchart ( figura 6.4 ) che imputa più o meno importanza a ciascun elemento. Nella valutazione si devono prendere in considerazione i tipi di guasto più probabili senza cadere negli estremi sia da un lato che dall’altro.

Una classica politica adottata in cartiera comporta che tutte quelle parti che sono di rank A per sicurezza, qualità, e/o costo associato, sono automaticamente di rank A anche per tutti gli altri elementi. Nella flowchart seguono per importanza l’operatività, gli effetti sulla produzione, la frequenza di guasto ed infine la manutenibilità.

- Tasso di utilizzo

ELEVATO = > 5 parti utilizzate in un anno RARO = < 5 parti utilizzate in un anno

- Facilità di reperimento sul mercato

Si è valutata in base ai giorni che ci mettono ad arrivare le parti di ricambio una volta ordinate nell’attività normale della cartiera,non considerando cioè casi particolari di estrema urgenza ,nei quali, grazie a determinati rapporti con i fornitori, avvengono delle consegne accelerate .

BASSA = la consegna avviene dopo 1 mese

MEDIA = 1 - 2 settimane.

Di solito i fornitori danno i tempi valutando i giorni lavorativi, quindi dai 10 ai 15 giorni.

- Capacità di controllo del fenomeno guasto

In questa voce abbiamo valutato le tipologie di guasto più frequenti delle parti prese in considerazione,senza considerare le eccezioni e inoltre se esistevano tecniche di controllo del guasto in esame per conoscere a priori la durata della parte e fare previsioni sul periodo della sostituzione.

ELEVATA = processo di guasto per usura e fatica Possibilità di monitoraggio continuo

MEDIA = per valutare la condizione dell’elemento ci affidiamo a mezzi meno precisi ,ad esempio rumori,vibrazioni,analisi oli,temperature… … ecc

ASSENTE = processo di guasto accidentale

Impossibilità di controllare la parte e prevedere il guasto attraverso monitoraggio o altro .

6.7 Gestione statistica delle parti di ricambio

L’albero decisionale, come abbiamo visto, ci conduce a 4 classi diverse corrispondenti a 4 politiche diverse di gestione. Una di esse, la “ Multi Item Inventory “, merita un approfondimento: questa strategia ci porta a tenere a scorta più di una parte di ricambio ma per sapere quale è il numero ideale, per la minimizzazione dei costi e per non incorrere a rischi di stock out, bisogna ricorrere ad una gestione statistica. Di seguito essa viene descritta.

La determinazione delle quantità di parti di ricambio da tenere a scorta involve tre differenti aspetti:

•

la probabilità di avere un ricambio disponibile quando richiesto,•

l’affidabilità del componente in questione,•

la quantità di componenti di quel tipo utilizzati nel sistema.Per sua natura la parte di ricambio rappresenta comunque un componente a “bassa domanda”, cioè un oggetto per il quale la probabilità di domanda nulla nel periodo di riferimento non è trascurabile, e la domanda totale nel periodo è comunque inferiore alle 15 unità.

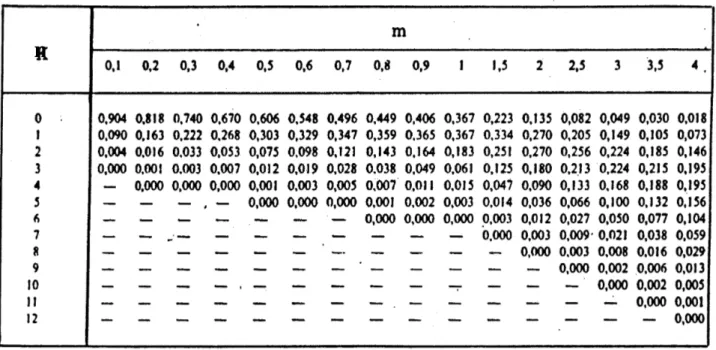

In questo caso, il consumo di parti nel periodo di riferimento non è più statisticamente approssimabile con una distribuzione normale ma bisogna fare riferimento alla legge di Poisson, detta appunto distribuzione degli “eventi rari”, così definita:

p (n) = ((m^n)/(n!))*(e^(-m))

dove:

p(n) = probabilità di consumare n ricambi nel periodo richiesto; m = domanda media nel periodo di riferimento.

Per la distribuzione di Poisson si ricordano le seguenti proprietà:

•

m = s ^2 = varianza della distribuzione;•

è una distribuzione discreta che assume valori non nulli per tutti gli interi da 0 ad infinito;•

per m > 15 la legge di Poisson si identifica praticamente in una distribuzione Normale. Valori numerici della distribuzione di Poisson sono riportati, a titolo di esempio, in Tabella 6.2 per differenti valori della media m.n

Tabella 6.2 Valori numerici della distribuzione di Poisson

Utilizzando la legge di Poisson è allora possibile utilizzare una convenzionale gestione delle scorte, ad esempio, a quantità costante e livello di riordino.

Si supponga, ad esempio, di dover gestire un ricambio caratterizzato da: d = 3 = domanda mensile media del componente;

Q = 3 = lotto economico di acquisto per il componente; TA = 2 mesi = tempo di approvvigionamento del componente;

GS = 92% = grado di sicurezza (probabilità di non rimanere senza scorta durante TA). Si ottiene che il consumo medio di ricambi in TA risulta pari a

m = d x TA = 3 x 2 = 6 unità << 15 unità.

Utilizzando i valori numerici della distribuzione di Poisson per m = 6 si può allora costruire la Tabella 6.3 che riporta il progressivo cumulato dei valori di probabilità al crescere di n.

Il progressivo evidentemente indica la probabilità che la domanda del ricambio in TA mesi risulti inferiori o al più uguali ad n. In altre parole, esprime proprio il valore di GS corrispondente ad n. Ad esempio si ha una probabilità del 60.2% di consumare al più 6 unità nei due mesi richiesti dal rifornimento. Richiedendo un grado di sicurezza pari al 92% si può pertanto settare il livello di riordino del lotto di acquisto pari a L = 9, valore di n che fornisce il GS più vicino al valore desiderato (91%).

Tabella 6.3 Valori cumulati della distribuzione di Poisson per m = 6.

Il valore 9 contiene al suo interno sia il consumo medio atteso del componente che la scorta di sicurezza necessaria per assicurare un grado di sicurezza del 92%. Infatti, per definizione di livello di riordino si può scrivere che:

L = m + SS = 6 + 3 = 9

dove SS = 3 rappresenta la scorta di sicurezza necessaria per il ricambio.

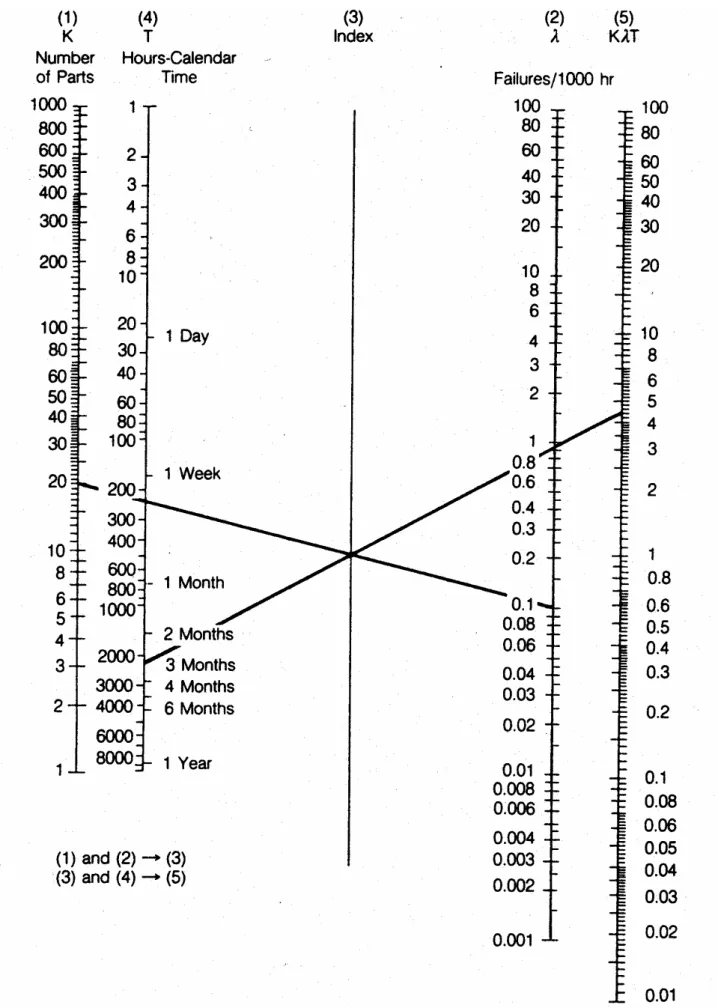

La seguente espressione matematica, derivata dalla precedente distribuzione di Poisson, può risultare allora utile per la determinazione della quantità necessari a scorta per un certo periodo T di un determinato ricambio eventualmente montato in più posizioni sull’impianto e caratterizzato da un determinato tasso di guasto:

dove:

p = probabilità di avere disponibilità del ricambio quando richiesto; S = numero di pezzi immagazzinati a scorta del ricambio;

K = numero di parti montati sull’impianto del ricambio; T = intervallo temporale di consumo del ricambio; µ = tasso di guasto del componente;

R = affidabilità composta (probabilità di sopravvivenza) = e-Kµ T.

In questo caso il livello di protezione desiderato (scorta di sicurezza) contro la possibilità di stock-out del ricambio è dato dal valore stesso di p dell’equazione precedente e, come detto, rappresenta la probabilità di avere un ricambio disponibile quando richiesto in un arco temporale pari a T . Maggiore è il livello di protezione, maggiore la quantità di ricambi richiesti a scorta anche se questo, evidentemente, comporta maggiori costi di gestione della scorta stessa. Quando si determinano le quantità di parti di ricambio da tenere a scorta, devono innanzitutto essere considerate le richieste operative del sistema produttivo (per esempio, efficienza, disponibilità, ecc.) e, solo a seguire, gli appropriati livelli di protezione richiesti per il determinato ricambio in funzione del suo livello di criticità in termini di intero processo. Infatti, differenti livelli di protezione possono dover essere richiesti per differenti tipologie di ricambi in funzione della loro intrinseca criticità a livello di sistema produttivo.

Da quanto detto ne deriva che il valore di protezione p più che il risultato rappresenta un dato (desiderato) del problema in questione. La determinazione delle quantità da tenere a scorta per ogni tipologia di ricambio a fronte di un prestabilito valore di protezione può allora risultare semplificata se si utilizza, al posto dell’equazione precedente, il corrispondente ed equivalente normogramma riportato nelle Figure 6.5 e 6.6 .

L’esempio seguente illustra l’uso del normogramma. Si supponga che su di un impianto siano montati 20 unità di un determinato componente tenuto a scorta come ricambio. Il tasso di guasto(µ) del componente risulti pari a 0.1 guasti ogni 1000 ore di funzionamento. L’impianto lavora 24 ore al giorno e i ricambi vengono acquistati e immagazzinati ogni 3 mesi (gestione a intervallo costante della scorta). Si vuole determinare la quantità di ricambi da mettere a scorta in modo da assicurare un livello del 95% di probabilità di trovare sempre un componente a scorta durante i 3 mesi di intervallo fra due ordini di acquisto successivi.

Si ha che: K = 20;

µ = 0.1 guasti ogni 1000 ore = 0.0001 guasti per ora; I = intervallo di riordino = 3 mesi;

T = intervallo “operativo” di riordino = 24x30x3 ore; K x µ x T = 20 x 0.0001 x 24 x 30 x 3 = 4.32;

p = 0.95.

Inserendo i dati nel normogramma come illustrato nelle precedenti due Figure, si trova che approssimativamente 8 ricambi devono essere ripristinati a scorta al momento dell’ordine. In altre parole, la disponibilità massima da ripristinare al momento dell’ordine risulta pari a 8 unità con un ordine pari alla differenza fra tale disponibilità massima ed il numero di unità ancora eventualmente presenti a magazzino.

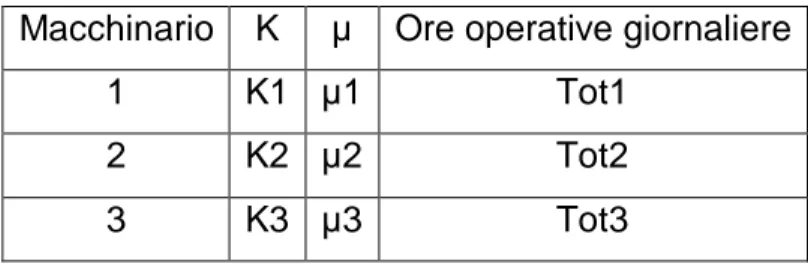

Talvolta ci possiamo trovare di fronte a componenti utilizzati su macchinari differenti così è necessario calcolare il numero di componenti utilizzati su ciascuna macchina (K), il corrispondente tasso di guasto (µ) e il tempo operativo per giorno riportando tutti i dati come nella tabella 6.4 :

Macchinario K µ Ore operative giornaliere

1 K1 µ1 Tot1

2 K2 µ2 Tot2

3 K3 µ3 Tot3

Tabella 6.4 Dati della parte installata su più macchine

Le azioni da compiere per trovare il numero di ricambi da caricare a scorta al fine di ottenere il livello di protezione desiderato Gs sono:

1. determinare K * µ * T per tutti i macchinari; 2. effettuare la sommatoria dei valori ottenuti;

3. utilizzare la figura 6.6 costruendo una linea retta con partenza dal valore della sommatoria ottenuta e fine al valore del livello di protezione desiderato Gs; si procede quindi ad individuare il valore totale di ricambi da acquistare.

6.8 Gestione operativa delle parti di ricambio : esempio di procedura operativa

Punto di contatto, ma a volte anche di contrasto, tra manutenzione, logistica e amministrazione, la gestione del magazzino ricambi spesso necessità di essere formalizzata. A tal fine si propone nel prosieguo una possibile procedura operativa.Sommario: 1 - Scopo 2 - Funzioni coinvolte 3 - Istruzioni operative 4 - Procedura di prelevamento 5 - Procedura di riordino

6 - Procedura di reintegro delle scorte 7 - Flow chart

1. Scopo

Garantire una corretta movimentazione di magazzino e una costante disponibilità di materiale di consumo e di ricambio per la manutenzione

2. Funzioni coinvolte • Manutenzione:

1. Personale manutentivo 2. Responsabile del Servizio • Ufficio Acquisti e Magazzino Ausiliari:

3. Addetto all’Ufficio Acquisti e Magazzino 4. Responsabile degli Acquisti

3. Istruzioni operative

Il Responsabile della Manutenzione deve decidere, in base a:

• politica di gestione • criticità

• tempo di approvvigionamento

del materiale di ricambio, la quantità minima di prodotto da conservare a magazzino come prontamente reperibile per il tecnico utilizzatore ( punto di riordino).

La disposizione sugli scaffali deve essere fatta secondo criteri di ingombro e di peso per agevolare la movimentazione del materiale.

Onde evitare fenomeni di invecchiamento in prodotti degradabili (grasso, elastomeri, ecc.) la logica di movimentazione deve essere di tipo FIFO (First In - First Out), ovvero si preleva sempre l’esemplare che da più tempo si trova in deposito. I percorsi di ingresso ed uscita dei materiale sui ripiano dovranno essere segnalati medianti percorsi visivi di rapida e facile interpretazione sia per il tecnico che preleva che per il magazziniere che reintegra.

Il punto di riordino preventivamente stabilito dal Responsabile della manutenzione come sopra riportato, dovrà essere chiaramente evidenziato tramite la presenza contemporanea di un segnale posto sul percorso e di una Richiesta d’Ordine (RdO) precompilata che, volta per volta verrà applicata al pezzo che si trova in corrispondenza del segnale di riordino.

4. Procedura di prelevamento

Il manutentore preleva dal ripiano il primo pezzo disponibile che gli si presenta di fronte nella direzione di uscita. Qualora il materiale prelevato sia corredato dalla Richiesta d’Ordine precompilata, cioè ci si trovi nel punto di riordino, il prelevatore la stacca e subito la consegna all’Ufficio Acquisti, informando prima possibile il magazziniere che compilerà una nuova RdO da applicare all’arrivo del materiale di reintegro.

5. Procedura di riordino

L’Ufficio Acquisti, rilevando la presenza della RdO precompilata, dopo aver controllato la completa rispondenza dei dati contenuti su di essa emette un Ordine di Acquisto da sottoporre all’approvazione del Responsabile degli Acquisti.

6. Procedura di reintegro delle scorte

All’arrivo del materiale il magazziniere lo ripone sullo scaffale spostando verso l’uscita tutto il materiale antistante e attaccando la RdO precompilata al pezzo che si viene a trovare sopra il punto di riordino.

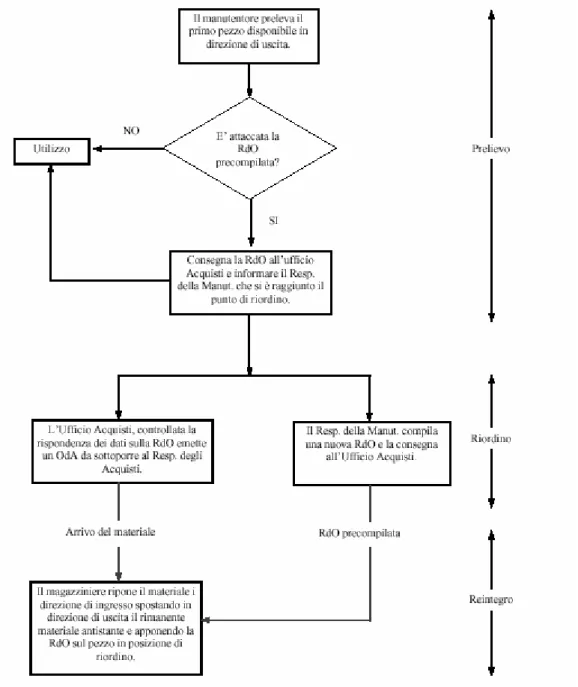

7. Flow chart

In Figura 6.7 viene riportato il flow chart riassuntivo della procedura di gestione delle parti di ricambio.

6.9 Esempi di applicazioni

1) FUSIBILI BUSSMANN (550 A ; 660 V)

I fusibili sono vere e proprie parti di ricambio poiché, in seguito a un guasto, vengono eliminati e sostituiti con un componente nuovo.

Fusibili Bussmann sono usati per la protezione di componenti elettronici a semiconduttori; la loro caratteristica è la precisione con cui funzionano alla corrente d’ intervento indicata dal costruttore poiché i componenti che proteggono hanno un elevato costo unitario.

Le norme CEI 32-1 e IEC 269-1 definiscono il campo d’ interruzione come il campo di correnti presunte all’ interno del quale il potere d’ interruzione di una cartuccia fusibile è assicurato. Il potere d’ interruzione di queste parti deve essere elevato e costante sia per la più piccola corrente di sovraccarico che per la più elevata corrente di corto circuito, perciò il costruttore deve curare la scelta degli elementi di fusione secondo il loro dimensionamento e posizione nel corpo del fusibile, purezza chimica, grandezza e spessore dei granuli della sabbia del quarzo.

La scelta dei fusibili è stata fatta perché hanno un indice di consumo sufficiente per sottoporli ad un’ analisi statistica delle parti di ricambio,il loro costo è maggiore rispetto ad altri perciò, all’ interno dell’ officina, sono gestiti con maggior cura e inoltre perché sono usati a protezione di componenti elettronici aventi un costo particolarmente elevato e una funzione di vitale importanza all’ interno del processo produttivo.

All’ interno dell’ archivio elettronico sono menzionate 18 categorie che si differenziano per l’ amperaggio, per il voltaggio oppure per entrambi. In accordo con il personale dell’ officina

elettrica si è deciso di compiere un’ analisi sulla categoria 550 Ampere e 660 volt e di indicare il livello di scorta corrispondente a questa determinata classe.

In figura 6.8 si può vedere uno di questi fusibili.

ANALISI DI CRITICITA’

1- Sicurezza : C _ Sono estremamente sicuri,non creano danni rilevanti se si guastano.

Sono usati in protezione di componenti semiconduttori 2- Qualità : C _Nessun difetto di qualità

3- Costo Associato: B _Il costo associato dipende dal costo particolarmente elevato dei componenti che proteggono,dal loro costo e a volte dal fermo macchina dovuto a un suo guasto 4- Operatività : A _Sono sempre sotto tensione

5- Effetti sulla Produzione : A _Questo fusibile è a protezione dei convertitori quindi si ha un fermo macchina

6- Frequenza di Guasto : B _Al massimo si ha 1 guasto all’anno

7- Manutenibilità : C _Meno di 1 ora per sostituirli

Il risultato dell’analisi attraverso il flowchart di figura 6.4 è che questo fusibile è di criticità bassa (C). Continuando a percorrere il nostro albero decisionale e sapendo che :

-TASSO DI UTILIZZO = elevato

-FACILITA’ DI REPERIMENTO = media (10 giorni) -CAPACITA’ DI CONTROLLO GUASTO = assente

vediamo che il fusibile Bussmann (550 A ; 660 V) appartiene alla classe D e quindi la corrispondente politica di gestione è : Multi Item Inventory.

A questo punto la determinazione delle quantità di parti di ricambio da tenere a scorta viene calcolata attraverso formule statistiche come ho approfonditamente parlato nel paragrafo precedente. Per fare ciò sono necessarie una serie di informazioni, che abbiamo trovato visionando l’archivio in formato elettronico.

Si è costruita la tabella 6.5 in cui compaiono:

•

il consumo o la quantità installata (medesima cosa) in ogni bimestre a partire dal gennaio del 2003;•

il tempo medio approvvigionamento (Ta in tabella), in quanto i fornitori utilizzati da Lucart s.p.a. per questa tipologia di fusibili sono EL.FI. s.r.l. e MEF s.r.l.;•

la quantità presente a scorta al momento in cui è stata compiuta l’ analisi;•

consumo durante il periodo di riordino (m in tabella 6.5), prodotto tra il consumo annuo e il periodo d’ approvvigionamento. Ampere 315 315 1250 40 550 710 800 400 700 160 550 630 250 250 900 400 450 Volt 400 660 1100 660 660 660 1250 1250 1000 660 1000 660 660 690 690 690 660 600 1-2/03 3-4/03 5-6/03 7-8/03 9-10/03 10-12/03 3 7 12 8 24 6 6 2 2 6 2 3 2 1-2004 3 6 3-4/04 3 5-6/04 3 3 7-8/04 9-10/04 6 6 10-12/04 TOTALE 12 7 12 8 24 6 6 2 2 6 6 2 3 9 3 3 2 SCORTA 9 7 14 17 20 0 12 6 6 10 7 16 12 0 3 3 0 58 d(pz/anno) 6 3,5 6 12 3 3 1 1 3 3 1 1,5 4,5 1,5 1,5 1 0 Ta(anni) 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 0,08 m(pz) 0,50 0,29 0,50 0,00 1,00 0,00 0,25 0,08 0,08 0,25 0,25 0,08 0,13 0,38 0,13 0,13 0,08 0,00Per quanto riguarda il fusibile da noi studiato abbiamo i seguenti dati : K = numero di elementi montati sull’impianto = 24

µ = tasso di guasto del componente = (1 guasto ogni 8760 ore) 0,000114 guasti/ora T = intervallo operativo di riordino = 1 mese

Utilizzando i nomogrammi distribuzione di Poisson ( figure 6.5 e 6.6 ) si ottiene che il numero da tenere a scorta è 3 .

Analizzando il risultato con il responsabile dell’officina elettrica ci siamo accorti che effettivamente potrebbe essere un numero ideale e che sicuramente l’attuale scorta di 20 pezzi è esagerata per l’esigenza dell’azienda e comporta elevate spese per immobilizzo di materiale inutili.

Facendo le solite analisi con altri fusibili sono venute fuori queste lacune nel vecchio sistema di gestione :

•

assenza d’ inventario periodico anche su una minima parte dei componenti;•

presenza di tre categorie di componenti, e in particolare quelli da 710 A e 660 V, da 250 A e 690 V, da 450 A e 660 V, che sono rimasti senza scorta;ciò potrebbe provocare, in caso di guasto degli impianti, un fermo macchina economicamente molto dispendioso;•

scorte molto alte per la maggior parte dei fusibili, con un sovraccarico di spese per immobilizzo di materiale inutili.2) TRASMETTITORI DN80 (0,01- 1 bar)

I trasmettitori sono stati considerati equipaggiamenti poiché sono parti sui quali si compie manutenzione, però attraverso un’ accurata indagine si è notato che la manutenzione a cui sono sottoposti è compiuta prevalentemente fuori delle sedi tecniche dove sono installlati, quindi di fronte ad un guasto il manutentore procederà alla disinstallazione del trasmettitore che ha subito il guasto e all’ installazione di un altro, eseguendo il ripristino della funzionalità del guasto o in officina elettrica oppure mandandolo ai centri d’assistenza autorizzati; a causa della continua funzionalità degli impianti produttivi quindi si è deciso di analizzare questi elementi come parti di ricambio.

Un trasmettitore misura la pressione di gas corrosivi e non, vapori e liquidi. Gli intervalli di misura esistenti sono tra 0.1 e 400 bar, con l’ unica accortezza di usare trasmettitori per la pressione differenziale in caso di piccole pressioni. In figura 6.9 vediamo un tipo di trasmettitore.

I trasmettitori possono essere considerati simili ed intercambiali secondo due caratteristiche che devono essere uguali:

•

diametro e tipo d’attacco;•

campo di calibrazione, è il range all’ interno del quale devono essere tarati per effettuare misure riportando in uscita dei valori corretti.Figura 6.9 Trasmettitore SITRANS P per valori di pressione

La scelta dei trasmettitori DN 80 con campo di calibrazione tra 0.01 e1 bar è conseguenza immediata dell’ analisi dei fogli di calcolo elettronici ( fogli Excel ) su cui è tenuta la situazione dei trasmettitori installati in macchina e quelli presenti a magazzino ( vedi tabella 6.6 ). Nell’ intero sito produttivo di Porcari, questo trasmettitore è la voce che presenta il maggior numero di unità.

n°

MARCA TRASMETTITORE

ISTALLATO

MODELLO TIPO DI

MISURA POSIZIONE POSIZIONE

DATA ISTALLAZIONE Collegamento PT.001 SIEMENS 7MF4020- 1BB00-1BA1-Z

SCORTA SCORTA 03/12/2004 PT.001.doc

PT.002 SIEMENS 7MF4021- 3BY00-1BA1-Z LIVELLO PM4 03/02/1997

PT.003 SIEMENS 7MF4033- 1BY00-1AA1-Z LIVELLO DEP DEP-VASCA_VAGLI .LT 20/08/2004

PT.004 SIEMENS 7MF4020- 1BB00-1BA1-Z LIVELLO DISINCHIOSTR. 31/03/1999

PT.006 SIEMENS 7MF4020- 1BB00-1BA1-Z

LIVELLO DISINCHIOSTR. 18/04/1997 PT.006.doc

Tabella 6.6 Foglio elettronico per gestione magazzino

Il numero totale di trasmettitori DN80 comprensivo delle quantità installate e a scorta era pari a 47 unità, però ben 8 di questi sono stati rottamati, per 2 non era riportato il campo di calibratura e 1 era all’ assistenza specializzata ( CON.PRO) in riparazione.

L’ analisi è stata quindi condotta su un numero di 36 unità così distribuite:

•

31 installate sugli impianti di produzione;•

5 a scorta nel magazzino dell’ officina elettrica (O.E.). ANALISI DI CRITICITA’1- Sicurezza :C _Nessun danno.

Sono collegati ad una gestione di processo automatizzata che subentra appena il trasmettitore si guasta e si mette in condizioni di sicurezza

2- Qualità :A / B _Di solito il trasmettitore DN80 trasmette da il livello vaschino costante e un suo guasto implica la non giusta conoscenza dell’impasto e questo comporta variazioni di grammatura : qualità basilare nella carta.( A)

Può essere montato anche in luoghi dove trasmette pressione e temperatura e un suo errore può avere influenza sulle

3- Costo Associato : B _Un trasmettitore costa dai 500 ai 1000 euro più i costi dovuti ai fermi macchina

4- Operatività :A _I trasmettitori trasmettono 24 ore su 24

5- Effetti sulla Produzione :B _Abbiamo alcuni limiti nella produzione che però può continuare lo stesso

6- Frequenza di Guasto :B _Nelle peggiori ipotesi 1 guasto all’anno

7- Manutenibilità :B

Quindi abbiamo due casi che si differenziano nel punto 2) : - se 2)= A _Livello di criticità elevato(A)

- se 2)= B _Livello di criticità medio (B)

Continuando l’analisi con l’albero decisionale e sapendo che : -TASSO DI UTILIZZO = elevato

-FACILITA’ DI REPERIMENTO = media (14-15 giorni lavorativi) -CAPACITA’ DI CONTROLLO = assente

In tutti e due i casi finiamo nella classe D : Multi Item Inventory.

Per determinare il numero ideale da tenere a scorta facciamo uso della gestione statistica delle parti di ricambio.

Sono stati visionati tutti i documenti che riportano la storia dei trasmettitori per individuare la sede d’installazione dei trasmettitori e classificarli in base alla parte d’ impianto d’ appartenenza. Successivamente si è individuato il numero di guasti verificatosi ed il monte ore lavoro dei trasmettitori su ciascuna parte d’ impianto. Abbiamo ottenuto i seguenti risultati :

K = 31

tasso di guasto = 0,000118 guasti/ora T = 1 mese e ½

Utilizzando i normogrammi distribuzione di Poisson si ottiene una scorta di 7 pezzi per un livello di sicurezza del 95 %.

Attualmente in Lucart i trasmettitori DN80 ( 0,01 -1bar ) a scorta sono 5 , quindi il magazzino risulta sotto scorta per questo componente.

3) PLAFONIERE

Le plafoniere non entrano direttamente nella produzione ma coprono lo stesso un ruolo fondamentale in cartiera, vista l’importanza dell’illuminazione negli stabilimenti.

Inoltre c’è una movimentazione rilevante di questi elementi. ANALISI DI CRITICITA’

1- C _Nessun danno.

In certi posti vengono attivate luci d’emergenza

2- C _Nessun difetto di qualità

3- C _Non vi sono costi associati rilevanti

4- A _Sempre accese

5- C _Nessun effetto sulla produzione

6- B

7- C

Seguendo la flowchart per la determinazione della criticità di questo elemento per l’impianto vediamo che è di livello C ( livello di criticità basso ).

Continuando a percorrere il nostro albero decisionale e sapendo che : TASSO DI UTILIZZO = elevato

FACILITA’ DI REPERIMENTO = elevata ( 4-5 giorni)

CAPACITA’ DI CONTROLLO = media ( in alcuni casi abbiamo un’attenuazione della luce prima del guasto ).

Le plafoniere appartengono alla classe C : Just-In-Time Policy.

La politica migliore quindi risulterebbe quella di ordinarli al momento del bisogno .

Attualmente in Lucart non c’è nessuna politica per decidere il numero a scorta,ne hanno un pancale da 70 comprato circa un anno fa e quando finiscono verranno riordinati. Fu comprato un tale numero perché il fornitore gli faceva lo sconto. Creano però problemi di spazio in magazzino.

4) SPAZZOLE PER MOTORI A C.C. (Modello RE28N6 ; dimensione 20x32x45 )

Un motore a corrente continua di potenza media-piccola è costituito da una carcassa fissa all’interno del quale è presente un campo magnetico generato ; nei motori più piccoli da magneti permanenti ; nei motori di dimensioni più grosse è invece presente un avvolgimento percorso da corrente. Il rotore è costituito da una serie di spire solidali con l’albero rotante e il collegamento elettrico con l’alimentazione è costituito da spazzole striscianti che costituiscono la parte più delicata del motore : si tratta di parallelepipedi in carbone o in metallo che strisciano su alcuni contatti elettrici ricavati nell’albero ( collettore ).

Le spazzole che noi abbiamo preso in considerazione hanno un corpo in grafite con una coda di rame argentato ( l’argento migliora la conduzione con la grafite ). La grafite strisciando sul collettore si usura e i costruttori danno un limite sotto il quale non si deve andare per evitare il contatto tra collettore e coda di rame.

Il tipo di spazzola che abbiamo studiato è il modello RE28N6 e ha dimensioni 20x32x45 : è uno dei più usati ed ha un elevato tasso di movimentazione.

Sono 11 i motori in cartiera che usano questo modello di spazzole : 5 motori in PM4 ( motori di trasmissione e bobinatrice ) e 6 in PM2 ( motori di trasmissione ) .

In tabella 6.7 e 6.8 si riporta l’inventario delle spazzole RE28N6 (20x32x45) : si vede i motori dei vari impianti dove sono usate e il loro numero. Infatti ogni motore ha quattro anelli e su ogni anello possono venire montate 4 spazzole. Di solito sono due gli anelli con spazzole quindi abbiamo una media di 8 per motore. Nelle bobinatrici c’è solo un anello con spazzole, quindi 4.

MACCHINA POSIZIONE MOTORE TIPO SPAZZOLA DIMENSIONE SPAZZOLA NUMERO SPAZZOLE PM2 ASPIRANTE CILIND. RE28N6 20x32x45 8

PM2 COMANDO TELA RE28N6 20X32X45 8

PM2 ASIRANTE PRES. RE28N6 20X32X45 8

PM2 PRES. FORI CIECHI RE28N6 20X32X45 8

PM2 MONOLU. (lato mc3) RE28N6 20X32X45 12

PM2 MONOLU. RE28N6 20X32X45 12

MACCHINA POSIZIONE MOTORE TIPO SPAZZOLA DIMENSIONE SPAZZOLA NUMERO SPAZZOLE PM4 ASPIRANTE PRES. RE28N6 20X32X45 8

PM4 PRES. FORI CIECHI RE28N6 20X32X45 8

PM4 MONOL. (lato bob..) RE28N6 20x32x45 8

PM4 MONOL. (lato prep.) RE28N6 20x32x45 8

PM4 BOBINATRICE RE28N6 20X32X45 4

Tabella 6.8 Inventario spazzole PM4

Il numero delle spazzole utilizzate nei singoli motori è un fattore determinante per il loro processo di usura. Più spazzole ci sono, più è bassa la densità di corrente su ognuna, questo comporta una loro usura limitata ma un consumo eccessivo del collettore, cosa per niente buona: per funzionare bene sono le spazzole che si devono usurare non il collettore, nella situazione ideale infatti non dovrebbero durare più di un anno.

Se si diminuisce il numero di spazzole però , aumenta la densità di corrente su ognuna e bisogna stare attenti all’intensità di corrente di lavoro del motore, che se troppo alta rischia di bruciarle.

Quindi per scegliere il numero giusto bisogna conoscere l’intensità di corrente di lavoro nella situazione peggiore e in base ad essa decidere.

Le verifiche del giusto funzionamento vengono fatte controllando l’usura delle spazzole e del collettore : ispezioni che vengono compiute periodicamente e registrate su fogli excel. La tabella 6.9 è un esempio dei controlli effettuati .

CONTROLLI PERIODICI

SPAZZOLE COLLETTORE

Data numero tipo

dimensioni lunghezza riferimento patina rigatura usurax100 23/06/2004 8 RE28N6 20x32x45 45 poco leggera 6 05/10/2004 8 RE28N6 20x32x45 41 dx1 irregolare no 10 17/11/2004 8 RE28N6 20x32x45 36,7 dx1 poco no 10 04/01/2005 8 RE28N6 20x32x45 34,9 dx1 poco no 10 11/02/2005 8 RE28N6 20x32x45 32,9 dx1 irregolare no 10 29/04/2005 8 RE28N6 20x32x45 27,8 dx1 irregolare no 20 14/06/2005 8 RE28N6 20x32x45 26,3 dx1 irregolare no 20 23/08/2005 8 RE28N6 20x32x45 23,5 dx1 irregolare no 20

Tabella 6.9 Controlli periodici delle spazzole del motore cilindro aspirantePM2

In essa possiamo vedere i dati registrati sull’usura delle spazzole montata sul motore del cilindro aspirante di macchina 2 . Esse sono state montate nuove a giugno 2004 e periodicamente viene misurata la diminuzione della loro lunghezza, presa sempre dal solito riferimento

( es. : dx1 =da un segno sulla prima spazzola a destra ), e l’usura del collettore.

Attraverso i risultati di questi controlli possiamo costruirci dei grafici che ci permettono di prevedere il momento della sostituzione delle spazzole. Ad ogni ispezione quindi viene valutato se cambiarle o aspettare la prossima fermata programmata e il grado di rischio di andare sotto il limite di usura dettato dal costruttore.

In figura 6.10 è riportato il grafico riferito alla tabella 6.9.

USURA SPAZZOLE CILINDRO ASPIRANTE

20 25 30 35 40 45 23/6/ 04 7/8/0 4 21/9/ 04 5/11/ 04 20/1 2/04 3/2/0 5 20/3/ 05 4/5/0 5 18/6/ 05 2/8/0 5 16/9/ 05 31/1 0/05 15/1 2/05 Date controlli mm

Figura 6.10 Grafico usura spazzole cilindro aspirante PM2

L’usura delle spazzole dipende anche dalla pressione di esse, dovuta ad una molla, sul collettore. La corrente passa dove c’è meno pressione e usura di più quelle spazzole.

Le spazzole vengono considerate parti di ricambio visto che una volta raggiunta un’usura eccessiva si smontano e vengono sostituite con altre. Le sostitute non devono essere necessariamente nuove infatti a volte vengono montate spazzole usate che però non hanno raggiunto il limite di usura. Questo perché ogni volta che si cambia un motore si prelevano le spazzole non completamente finite e si mettono in magazzino.

Applichiamo quindi alle spazzole il nostro sistema per calcolare il numero da tenere a scorta.

ANALISI DI CRITICITA’

1- A _Un usura eccessiva delle spazzole può far prendere fuoco il motore. Infatti scendendo sotto il limite fissato dal costruttore ,si rischia di scoprire il rame della coda che va quindi a contatto con il collettore, la corrente passa tutta da quel punto, riscaldandolo in maniera eccessiva .

Può succedere anche che la coda si stacchi, si crei un contatto con il metallo della carcassa e provocare così un cortocircuito.

Un altro guasto può derivare da un sovraccarico sulle spazzole,che porta ad un surriscaldamento,la loro fusione e quindi anelli di fuoco intorno al collettore. Le fiamme possono uscire dalle prese di ventilazione.

RISCHIO INCENDI = soprattutto in PM4 dove viene fatta una carta più crespata e vi è la presenza di parecchie polveri incendiabili.

2- C _Nessun difetto di qualità, la macchina si ferma

3- A _Fermo macchina maggiore all’ora per sostituzione quindi costi associati > 30000 €

4- A _Non sono operative esclusivamente durante le fermate programmate

5- A _Fermo macchina

6- B _ ½ - 1 guasto l’anno

Continuando l’analisi attraverso l’albero decisionale e sapendo che :

TASSO DI UTILIZZO = elevato ( da 50 a 100 all’anno ) FACILITA’ DI REPERIMENTO = media ( 2 – 3 settimane)

CAPACITA’ DI CONTROLLO = elevata ( le spazzole vengono controllate periodicamente, verificando l’usura di esse e del collettore. In questo modo è possibile prevedere il momento della sostituzione)

Si scopre che le spazzole appartengono alla classe D associata alla politica di gestione Multi Item Inventory .

Utilizzando i dati a disposizione dell’officina elettrica e grazie alle formule statistiche calcoliamo il numero di parti da tenere a scorta, andandole poi a confrontare con il magazzino spazzole attuale.

Otteniamo che :

K = 92

tasso di guasto = 0,000105 guasti/ora T = 6 mesi

Si calcola un livello di scorta di 48 spazzole con un livello di sicurezza del 95%.

Attualmente in LUCART se ne ordinano 60 – 65 ogni 6 mesi e questo comporta un accumulo di spazzole con rischi di obsolescenza.

La figura 6.11 mostra il foglio excel relativo all’inventario spazzole ; vediamo evidenziata la situazione del modello RE28N6 (20x32x45) che abbiamo preso in considerazione.