1 Introduzione

La previsione del ciclo di vita delle saldature, in fase di progettazione delle strutture in acciaio, è attualmente un tema di assoluto interesse industriale. Le normative tecniche di riferimento spesso illustrano in maniera poco chiara i metodi di calcolo per un corretto dimensionamento dei collegamenti e raccolgono classificazioni di dettagli strutturali non sempre sufficienti a coprirne la vasta gamma di tipologie. La normativa europea, EUROCODICE 3, che sostituisce la normativa italiana UNI-CNR 10011, ormai non più in vigore, prescrive i criteri da adottare per la verifica di resistenza dei giunti saldati, sottoposti a carichi affaticanti, tuttavia la loro applicazione è oggi ampiamente dibattuta e fatta oggetto di ricerca. Quindi l'esigenza di approfondire questi temi allo scopo di rendere più corretta e cautelativa l'interpretazione delle normative tecniche ha indotto allo sviluppo di modelli di analisi e a un confronto tra le metodologie di verifica proposte dalla letteratura, che costituiscono l'oggetto di questo lavoro.

1.1 Introduzione ai criteri di verifica previsti dall'EUROCODICE 3

I metodi di verifica di resistenza analizzati, proposti dall'EUROCODICE 3, si applicano in presenza di carichi variabili nel tempo che sottopongono la struttura a sollecitazioni affaticanti e hanno validità nel campo elastico delle deformazioni.

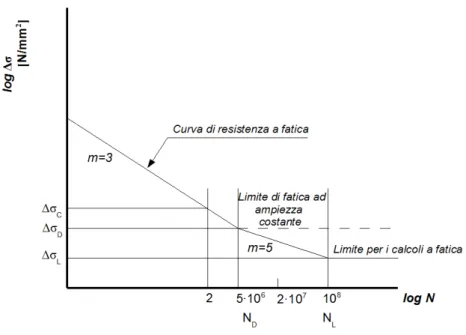

La resistenza a fatica, prescritta dalla normativa, è definita da una serie di curve bi-logaritmiche che pongono in relazione i campi di variazione di tensione con la vita di progetto del dettaglio strutturale, come mostrato in figura 1.1.

1.1.1 Coefficienti parziali di sicurezza

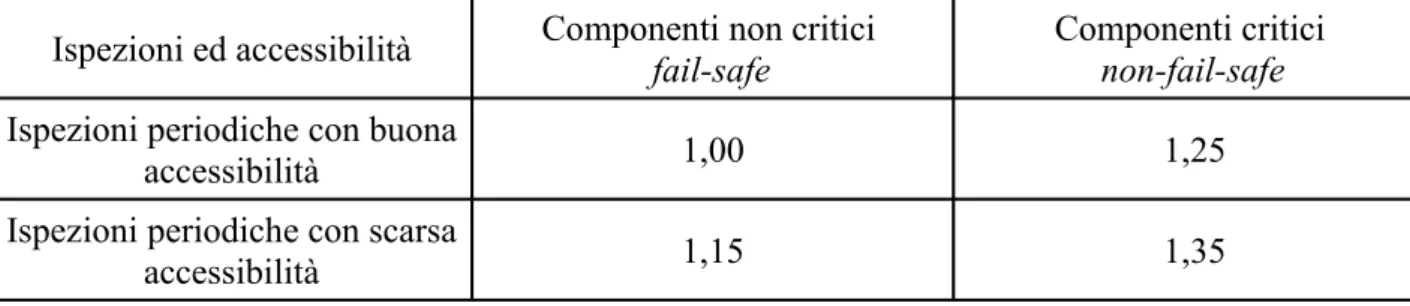

Il livello di sicurezza richiesto sulle tensioni viene garantito mediante l'applicazione di opportuni

coefficienti parziali di sicurezza che tengono conto delle incertezze legate ai carichi e di quelle in

merito alla resistenza. Nella fattispecie, i coefficienti parziali di sicurezza sui carichi γFf tengono

conto dell'incertezza nella stima dei livelli di carico applicati, nella conversione di questi in tensioni e variazioni di tensioni, nell'ampiezza del ciclo di tensione equivalente dedotta dallo spettro di progetto ed infine della vita di progetto della struttura e della evoluzione del carico di fatica durante la vita. I coefficienti parziali di sicurezza sulla resistenza γMf tengono conto dell'incertezza degli

effetti dovuti alle dimensioni dell'elemento, alle dimensioni, forma e vicinanza della discontinuità, alle concentrazioni locali di sforzi dovuti alle irregolarità delle saldature e alla aleatorietà dei processi di saldatura ed infine degli effetti metallurgici. Inoltre essi vengono assegnati in seguito ad una valutazione della facilità di accesso per ispezione e riparazione della saldatura e della frequenza degli interventi di manutenzione e dopo aver stimato gli effetti di collasso provocati all'intera struttura conseguentemente ad un eventuale cedimento locale del giunto. Proprio in merito a questo ultimo aspetto, si distinguono i componenti che non compromettono l'intera struttura in caso di rottura (fail safe) da quelli che, al contrario, ne arrecano danni (non-fail-safe). I valori dei coefficienti parziali di sicurezza sui carichi, prescritti dall'EUROCODICE vengono riportati in tabella 1.1.

Ispezioni ed accessibilità Componenti non critici fail-safe Componenti critici non-fail-safe Ispezioni periodiche con buona

accessibilità 1,00 1,25

Ispezioni periodiche con scarsa

accessibilità 1,15 1,35

Tabella 1.1: Valori di γMf raccomandati dall'EUROCODICE

Prima di procedere all'applicazione dei suddetti criteri, è conveniente stabilire, in primo luogo, se è necessario condurre una verifica di resistenza a fatica del dettaglio strutturale o se si può da essa prescindere. Tale scelta viene compiuta in base al valore assunto dal campo di variazione di

tensione, definito come la differenza algebrica fra i due estremi di un dato ciclo di tensioni nel

tempo. Nella fattispecie, si può evitare di attuare la verifica a fatica se è soddisfatta almeno una delle condizioni seguenti imposte al campo di variazione delle tensioni nominali

γFf · Δσ ≤ 26 / γMf , (1.1)

γFf · Δσ ≤ ΔσD / γMf

o se è soddisfatta la condizione seguente sul numero totale di cicli N:

N ≤ 2∙106∙[36 / (γMf ∙ γFf ∙ ΔσE.2 )]3 , (1.2)

dove Δσ è il campo di variazione delle tensioni nominali (tensione normale), intendendo per tensioni nominali quelle tensioni che si manifestano nel metallo base, in prossimità della potenziale cricca, calcolata mediante le relazioni di calcolo suggerite dalla teoria lineare elastica dei materiali e escludendo tutti gli effetti della concentrazione delle tensioni; ΔσD è il limite di fatica ad ampiezza

costante, definito come il valore del Δσ che, se superato, anche da un solo ciclo dello spettro di fatica, definito nel paragrafo successivo, rende necessaria la verifica a fatica; ΔσE.2 è il campo di

definito come il campo di variazione delle tensioni ad ampiezza costante che determinerebbe lo stesso danneggiamento a fatica delle tensioni che rientrano effettivamente nello spettro reale ad ampiezza variabile, qualora il confronto venga basato sulla regola di Miner, definita in 1.2.3.

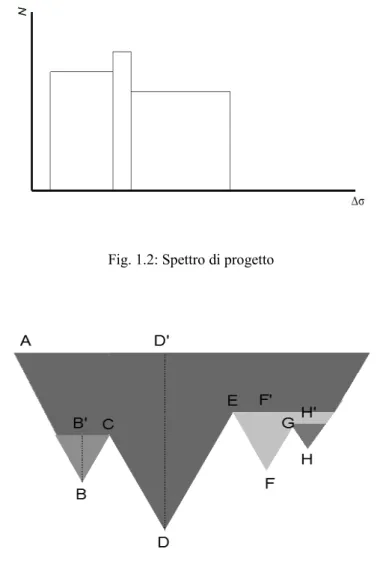

1.1.2 Spettro delle tensioni e spettro di progetto

I carichi che inducono fluttuazioni delle tensioni in una struttura, in un determinato lasso di tempo, sono variabili in esso, e hanno, come già accennato, una ampiezza che può essere costante o variabile. Al verificarsi della prima ipotesi, è semplice fissare gli estremi del campo di variazione delle tensioni ma, qualora si manifestasse la seconda circostanza, è necessario definire lo spettro dei

Δ di tensione, cioè l'istogramma delle frequenze di ricorrenza per tutti i Δ di tensioni di differente

ampiezza che vengono registrati o calcolati per un particolare evento di carico. L'insieme di tutti gli spettri dei Δ di tensione relativi alla valutazione della resistenza a fatica determina lo spettro di

progetto. La determinazione dello spettro di progetto si affronta tramite un metodo particolare,

conosciuto col nome di metodo del serbatoio (Reservoir), che richiede la pregressa conoscenza dell'andamento temporale delle tensioni.

Fig. 1.2: Spettro di progetto

Il diagramma dell'andamento nel tempo delle tensioni (figura 1.3) viene rappresentato con l'asse delle ordinate rivolto verso il basso e viene considerato come profilo di fondo di un serbatoio pieno d'acqua; i parametri estremi sono costituiti dal tratto che converge verso il punto di massimo assoluto del diagramma (punto A) e da un tratto corrispondente, reale o fittizio, posto al termine del diagramma stesso. Al fine di determinare i vari cicli di tensione si suppone di svuotare il serbatoio scaricando dal punto più basso D e assegnando al vuoto che si forma in sua corrispondenza il primo ciclo con il relativo Δ, pari al livello D-D'. Successivamente si applica lo stesso criterio ai bacini multipli rimanenti fino a definire i restanti cicli.

1.1.3 Resistenza di progetto di saldature a cordoni d'angolo

La verifica di resistenza di una saldatura, a prescindere dal tipo di sollecitazione a cui può essere sottoposta, segue una ben determinata procedura che prevede, in primo luogo, la determinazione delle caratteristiche geometriche del giunto in base alle quali si calcolano le tensioni indotte dall'applicazione dei carichi. Pertanto è necessario determinare la lunghezza efficace, l'altezza di

gola e la resistenza per unità di lunghezza.

1.1.4 Lunghezza efficace per saldature a cordoni d'angolo

La lunghezza efficace di una saldatura a cordoni d'angolo è definita come la lunghezza complessiva del cordone a piena sezione, comprese le parti terminali. Le saldature che hanno una lunghezza efficace inferiore a 40 mm o a 6 volte l'altezza di gola non devono essere impiegate per la trasmissione di forze. Questa definizione può essere estesa alla larghezza del cordone di saldatura che, tuttavia deve essere ridotta in funzione della tipologia di giunto, secondo quanto prescritto in [1].

1.1.5 Altezza di gola per saldature a cordoni d'angolo

L'altezza di gola a di una saldatura a cordoni d'angolo è definita quale l'altezza del triangolo più grande che può essere iscritta fra i lembi e la superficie della saldatura, misurata perpendicolarmente al lato esterno del triangolo considerato. Il valore dell'altezza di gola non deve essere inferiore a 3 mm.

1.1.6 Resistenza per unità di lunghezza per saldature a cordoni d'angolo

La resistenza di una saldatura a cordoni d'angolo risulta adeguata se in ciascun punto della sua lunghezza la risultante di tutte le forze per unità di lunghezza trasmesse dalla saldatura non supera la sua resistenza di progetto Fw.Rd. Inoltre si deve verificare che

Fw.Rd = fvw.d · a, (1.3)

dove fvw.d è la resistenza di progetto a taglio della saldatura che vale

fvw.d = fu / ( βw · γMw · 30.5),

dove fu è la resistenza nominale a rottura per trazione dell'elemento più debole costituente il giunto e

βw è l'opportuno coefficiente di correlazione, il cui valore è disponibile nei prospetti

1.2 Metodo del campo di variazione della massima tensione nominale

Il metodo basato sul campo della massima tensione nominale richiede, in primo luogo, la distinzione tra le diverse tipologie di ampiezze. Nella fattispecie, rammentando che si tratta sempre di carichi variabili nel tempo, vengono distinti quelli ad ampiezza costante dagli altri ad ampiezza variabile, siano essi di natura periodica, sinusoidale, ecc.

1.2.1 Carichi ad ampiezza costante

La resistenza a fatica di un dettaglio strutturale sottoposto a carichi ad ampiezza costante è così definita

γFf · Δσ ≤ ΔσR / γMf, (1.4)

dove ΔσR è la resistenza a fatica per la relativa categoria dei dettagli costruttivi per il numero totale

di cicli di sollecitazione N durante la vita di progetto richiesta.

1.2.2 Carichi ad ampiezza variabile

La resistenza a fatica di un dettaglio strutturale soggetto a carichi di ampiezza variabile si basa sulla

regola di Palmgren-Miner del danno cumulativo, di cui se ne riporta in seguito la definizione.

Inoltre, se il campo di variazione delle tensioni, indotto da carichi ad ampiezza variabile sia maggiore in modulo rispetto al limite di fatica ad ampiezza costante, si adotta uno dei due tipi di valutazione della resistenza a fatica:

– danneggiamento cumulativo;

– ampiezza costante equivalente.

1.2.3 Danneggiamento cumulativo (Palmgren-Miner)

La valutazione della resistenza a fatica avviene tramite il valore che assume il parametro

Dd ≤ 1 , (1.5)

dove Dd = Σ (ni /Ni) , in cui ni è il numero dei cicli di ampiezza Δσi durante la vita di progetto

richiesta e Ni è il numero dei cicli di ampiezza γFf · γMf · Δσi che provoca il cedimento per la relativa

categoria di dettaglio. I campi di variazione di tensione si verificano mediante alcune tipologie di curve di resistenza a fatica, aventi andamento rettilineo in scala bilogaritmica, scelte tra le seguenti tipologie:

– una retta con coefficiente angolare m = 3;

– una spezzata con due tratti aventi coefficiente angolare pari, rispettivamente m = 3 e m = 5, ed avente un punto angoloso in corrispondenza del limite di fatica ad ampiezza costante; – una spezzata con due tratti aventi coefficiente angolare pari, rispettivamente m = 3 e m = 5,

ed avente un tratto orizzontale, definito limite per i calcoli a fatica (cut of limit) ΔσL, in

corrispondenza di N = 100 milioni di cicli al di sotto del quale tutti i campi di variazione delle tensioni possono essere trascurati;

– una retta con coefficiente angolare m = 5 ed un limite per i calcoli a fatica fissato a N = 100 milioni di cicli.

Quando la curva di resistenza a fatica è una spezzata con due tratti aventi coefficienti angolari pari, rispettivamente, a m = 3 e m = 5 ed avente il limite per i calcoli a fatica fissato a N pari a 100 milioni di cicli e il limite di fatica ad ampiezza costante ΔσD pari a 5 milioni di cicli, Ni assume il

valore Ni = 5 · 106 · [ΔσD/ (γMf ∙ γFf ∙ Δσi)]3 (1.6) se γFf · Δσi ≥ ΔσD / γMf , Ni = 5 · 106 · [ΔσD/ (γMf ∙ γFf ∙ Δσi)]5 (1.7) se ΔσD / γMf > γMf · Δσi ≥ ΔσL / γMf e Ni = ∞ (1.8) se γFf · Δσi < ΔσL / γMf ,

1.2.4 Ampiezza costante equivalente

La valutazione della resistenza a fatica mediante il criterio della ampiezza costante equivalente si attua verificando che

γFf · ΔσE < ΔσR / γMf , (1.9)

dove ΔσE è il campo di variazione della tensione equivalente, ad ampiezza costante, che, per un

assegnato numero di cicli, provoca lo stesso danneggiamento cumulativo dello spettro di progetto e ΔσR è la resistenza a fatica per la relativa categoria di dettaglio, stimata per lo stesso numero di cicli

usato per determinare ΔσE. ΔσE e ΔσR si ricavano mediante una curva di resistenza a fatica avente

coefficiente angolare m = 3. Inoltre ΔσE può essere definito, in via più generale, anche tramite la

curva a doppia pendenza avente il limite per i calcoli di fatica.

Un altro criterio impiegato per la valutazione della resistenza a fatica equivalente ad ampiezza costante consiste nel verificare che

γFf · ΔσE.2 ≤ ΔσC / γMf , (1.10)

dove ΔσE.2 è il campo di variazione delle tensioni equivalente ad ampiezza costante per 2 milioni di

cicli e ΔσC è il valore di riferimento della resistenza a fatica a 2 milioni di cicli per la pertinente

categoria dei dettagli costruttivi.

1.3 Campo di variazione delle tensioni tangenziali

Le tensioni nominali tangenziali indotte alla struttura dall'applicazione dei carichi vengono stimate, ai fini della resistenza a fatica, mediante l'uso dei metodi appena descritti, con alcune varianti in merito alla curva di resistenza a fatica da prendere in considerazione. Nella fattispecie, la curva di resistenza a fatica deve avere un solo tratto in pendenza con coefficiente angolare m pari a 5. Inoltre deve essere verificato che

Ni = 2 · 106 · [ΔτC / (γMf ∙ γMf ∙ Δτi)]5 (1.11)

se γFf · Δτi ≥ ΔτL / γMf e

Ni = ∞ (1.12)

1.4 Combinazione di campi di variazione di tensioni normali e tangenziali

Le tensioni tangenziali spesso non sono trascurabili e non si può prescindere dagli effetti derivati dalla loro combinazione con le tensioni normali. A tal proposito, la normativa europea prescrive un criterio in base al quale stabilire la necessità di considerare gli effetti delle tensioni tangenziali. Più precisamente, se

ΔτE < 0.15 · ΔσE (1.13)

le ΔτE possono essere trascurate nella valutazione della resistenza a fatica. Inoltre, se le tensioni

normali e tangenziali, indotte dallo stesso evento di carico, variano simultaneamente, si prende in considerazione la massima variazione di tensione principale. Qualora, al contrario, i due tipi di tensione variano indipendentemente, si applica la regola di Palmgren-Miner e successivamente si combinano i relativi effetti verificando che

Dd,σ + Dd,τ ≤ 1 (1.14)

dove Dd,σ = Σ (ni /Ni) riferito al campo di variazione delle tensioni normali Δσi e Dd,τ = Σ (ni /Ni)

per il campo di variazione delle tensioni tangenziali Δτi. Se si adoperano i campi di variazione delle

tensioni equivalenti ad ampiezza costante, si deve verificare che

[(γFf ∙ γMf ∙ ΔσE) / ΔσR]3+ [(γFf ∙ γMf ∙ ΔτE) / ΔτR]5≤ 1 (1.15)

o, se si fissa il valore del campo di variazione delle tensioni equivalenti ad ampiezza costante in corrispondenza di 2 milioni di cicli, deve essere

[(γFf ∙ γMf ∙ ΔσE.2) / ΔσC]3+ [(γFf ∙ γMf ∙ ΔτE.2) / ΔτC]5≤ 1. (1.16)

Quindi, per le saldature si considerano i Δ di tensione normale σw e τw ,che sono pari rispettivamente

a σw = [σ┴2 + τ ┴2]0.5 e τw = τ//.

1.5 Metodo del campo di variazione delle tensioni geometriche (Hot-Spot

Stresses)

Il metodo del campo di variazione delle tensioni geometriche o di Hot-Spot richiede la determinazione della tensione geometrica o di Hot Spot, definita come la massima tensione principale nel metallo base in prossimità dell'attacco del cordone di saldatura, considerando solo la geometria complessiva della giunzione e trascurando gli effetti delle concentrazioni locali di sforzi dovute alla geometria della saldatura e alle discontinuità all'attacco del cordone stesso. Essa si ricava mediante coefficienti di concentrazione delle tensioni, formule parametriche, reperibili in letteratura, mediante analisi FEM o per via sperimentale. L'applicazione del suddetto metodo è simile a quella del metodo del campo di variazione delle tensioni nominali ma sostituendo al Δ di tensioni nominali, quello delle tensioni geometriche.

1.6 Curve di resistenza a fatica

La resistenza a fatica, come già anticipato, è definita da una serie di curve bi-logaritmiche definite da

log N = log a – m ∙ log ΔσR (1.17)

dove ΔσR è la resistenza a fatica, N è il numero di cicli di tensione, m è il coefficiente angolare che

può assumere valore pari a 3 o a 5 ed, infine, log a è una costante tipica della curva di riferimento; sono di natura probabilistica poiché sono ricavate a seguito di prove sperimentali e fanno

riferimento ciascuna ad una tipica tipologia di giunto, denominata categoria di dettaglio costruttivo. Le curve di resistenza a fatica considerano gli effetti indotti da concentrazioni locali di tensione dovute alla geometria della saldatura, dalla dimensione e forma delle discontinuità, dalla direzione delle tensioni, dalle tensioni residue, dalle condizioni metallurgiche e dalle variabili in gioco durante il processo di saldatura. La categoria di dettaglio viene identificata dal valore assunto dalla resistenza a fatica ΔσR corrispondente ad un valore di N pari a 2 milioni di cicli, definito con

probabilità di sopravvivenza pari al 95% e relativo intervallo di confidenza pari al 75%. Inoltre la curva di resistenza a fatica deve essere ricavata interpolando non meno di 10 punti ricavati dalla analisi sperimentale.

1.7 Applicazione dei criteri di verifica per la determinazione della resistenza

a fatica

La normativa europea include una classificazione dei dettagli costruttivi in corrispondenza dei quali viene assegnata una relativa curva di resistenza a fatica. Il metodo di verifica della resistenza a fatica da applicare si sceglie in base al tipo di dettaglio strutturale che si vuole verificare. Nella fattispecie si deve appurare che la tipologia del dettaglio strutturale da verificare rientri tra quelli inclusi nei prospetti dell'EUROCODICE. In tal caso si procede alla applicazione del metodo di variazione delle tensioni nominali; in caso contrario si applica il metodo del campo di variazione delle tensioni geometriche. I prospetti forniti in [1] stabiliscono i criteri da adottare in base alla tipologia del giunto, alla geometria e al tipo di carico applicato. In particolar modo si classificano

– dettagli non saldati,

– sezioni composte e saldate, – saldature di testa trasversali,

– particolari saldati non caricati direttamente, – giunti saldati con carichi applicati.

Tutti i valori di tensione sono espressi in MPa.

1.8 Criteri di scelta dei metodi di analisi della fatica

1.8.1 Metodo delle tensioni nominali (Nominal Stress Approach)

Il metodo delle tensioni nominali viene adoperato qualora i valori delle tensioni nominali stimati mediante l'applicazione della teoria lineare elastica, suggerita dalla scienza delle costruzioni, non siano compromessi dagli effetti delle discontinuità geometriche; inoltre si ricorre a questo criterio quando i dettagli strutturali sui quali si vuole condurre l'analisi siano classificati nei prospetti delle normative ed infine quando le saldature siano esenti da difetti causati dai processi tecnologici. Qualora si voglia procedere alla determinazione delle tensioni nominali tramite analisi FEM, il ché si rivela operazione utile e comoda nello studio di strutture iperstatiche, è sufficiente realizzare modelli di simulazione sviluppati con l'impiego di elementi beam che sono validi sia in riproduzioni 2D, sia in 3D.

1.8.2 Metodo delle tensioni di Hot-Spot (Hot-Spot Stress Approach)

applicato un carico affaticante, trasversale al piede della saldatura (weld toe) che è sede dell'insorgere di cricche. L'applicazione di questo criterio si effettua quando la geometria del dettaglio strutturale è complessa al punto tale da originare un'intensificazione dei valori di tensione nominali e quando la tipologia di giunto non è classificata nei prospetti delle normative.

La stima delle tensioni di Hot-Spot avviene mediante analisi FEM, realizzando adeguati modelli che vedono impiegati elementi piani shell o solidi. La bontà della stima dei valori di tensione andrebbe confermata grazie alla realizzazione di un prototipo che riproduce fedelmente il dettaglio al quale applicare degli estensimetri (strain gauges) che consentono di risalire alle tensioni mediante il rilievo delle deformazioni e la conseguente applicazione delle leggi costitutive della teoria lineare elastica. Infine, il metodo delle tensioni di Hot-Spot si rivela efficace quando le tolleranze dei disallineamenti relativi ai lembi della saldatura sono superiori a quelle già tenute in considerazione dalle curve di resistenza a fatica.

L'applicazione del metodo delle tensioni di Hot-Spot, ancora oggi oggetto di approfondimento, avviene considerando la definizione della tensione geometrica o di Hot-Spot, proposta dalla letteratura, [7], che si ritiene utile riportare qui di seguito:

la tensione geometrica o di Hot-Spot è la tensione trasversale al piede della saldatura (toe) indotta dai carichi, tenendo in considerazione gli effetti della geometria complessiva del dettaglio strutturale ma trascurando quelli propri della saldatura.

A causa della geometria del giunto, in prossimità dello stesso si manifesta una complessa distribuzione di tensione che mostra un andamento non lineare in prossimità del cordone, come viene illustrato in figura 2.4. Questa tensione viene definita dalla letteratura, [5], come tensione

strutturale (structural stress), il cui andamento dipende dalle condizioni di carico, dalle dimensioni

della completa geometria. Inoltre la tensione al piede della saldatura tende ad un valore infinito per la presenza di uno spigolo che può essere associato idealmente ad un intaglio di ampiezza pari all'angolo del cordone. La tensione geometrica risulta essere, per convenzione, la tensione

calcolata analiticamente mediante interpolazione lineare o quadratica, in prossimità del piede di saldatura, e non ricavata sperimentalmente. L'interpolazione numerica si effettua tra due o tre

valori di tensione ricavati ciascuno ad una distanza convenzionata dal piede di saldatura.