6 Descrizione delle prove effettuate

6.1 Provini serie P (1-7)

Questi provini sono caratterizzati da uno strato superficiale tanto distorto dalla lavorazione meccanica da apparire praticamente amorfo, ovvero non è più visibile la struttura cristallina e dei grani.

Tale stato del materiale è detto white layer ed è noto dalla letteratura tecnica che è molto dannoso per la resistenza a fatica dei metalli.

Le prove su questi provini servono quindi a scoprire l’effettiva influenza di questo stato del materiale in termini quantitativi per il materiale, le tensioni e la temperatura che saranno utilizzati nei dischi di turbina.

6.1.1 Provini P1, P2 e P3

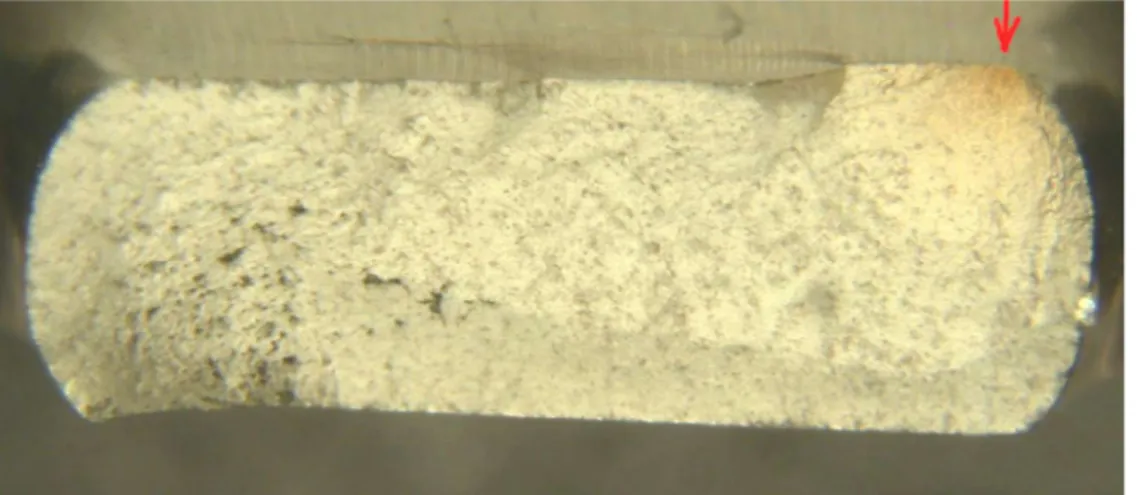

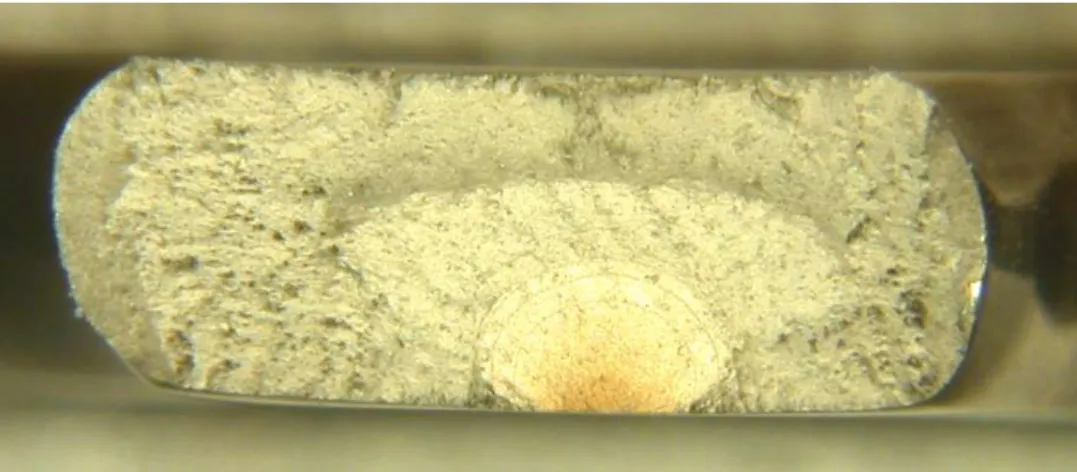

Si è deciso di utilizzare per queste prime prove il livello di tensione più rappresentativo delle condizioni di sollecitazione tipiche dei dischi di turbina utilizzati nei motori aeronautici, ovvero 1100 MPa. La lucidatura dei fianchi bombati è stata fatta secondo la vecchia procedura, nonostante ciò i provini si sono tutti e tre rotti a causa di cricche di fatica generatasi correttamente su uno dei lati torniti. P1 presenta tre nucleazioni, mentre P2 ne presenta una sola molto vicino al bordo ma ancora in zona utile:

Figura 6.1 Sezione di rottura del provino P2

E infine P3, che sebbene si sia rotto per una cricca principale nucleatasi in zona utile presenta moltissime nucleazioni secondarie, anche sui bordi bombati che teoricamente non dovrebbero presentarne al ridotto numero di cicli cui è avvenuta la rottura. Poiché l’analisi dei dati non ha mostrato nessuna anomalia nello svolgimento della prova, non rimane che attribuire le nucleazioni sui bordi alla presenza del white layer e a quelle (in verità molto piccole) sui bordi alla normale casualità o ad una non perfetta lucidatura.

6.1.2 Provini P4 e P5

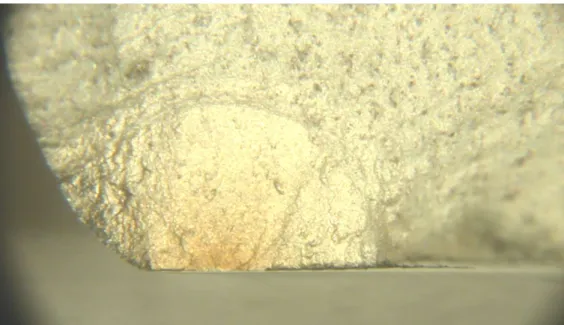

Questi provini sono stati testati ad un livello di tensione più alto, cioè 1150 MPa. Entrambi si sono rotti correttamente. Il provino P5 presentava, come molti altri

successivi, dei piccoli graffi sulla superficie tornita utile. Tuttavia, come poi negli altri non hanno mai provocato inneschi per le cricche di fatica.

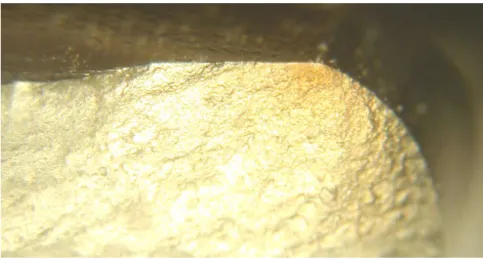

Figura 6.3 Particolare della superficie di frattura del provino P5

6.1.3 Provini P6 e P7

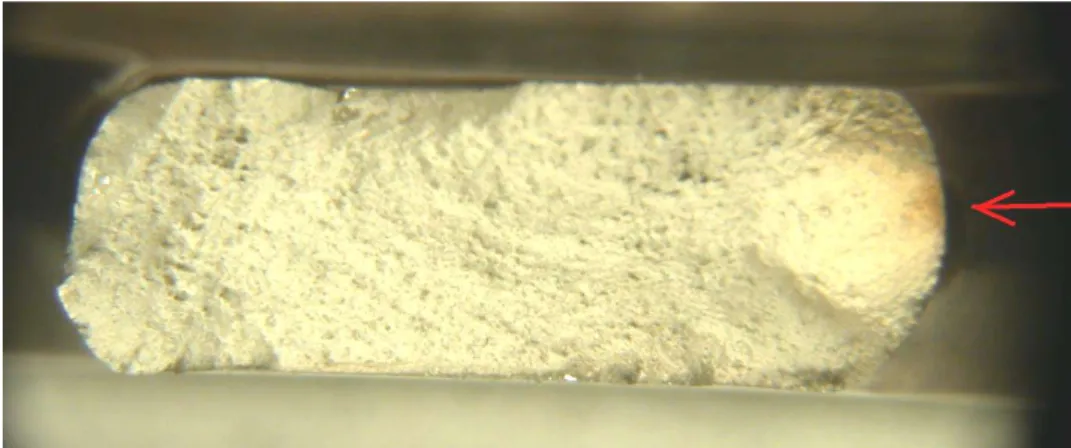

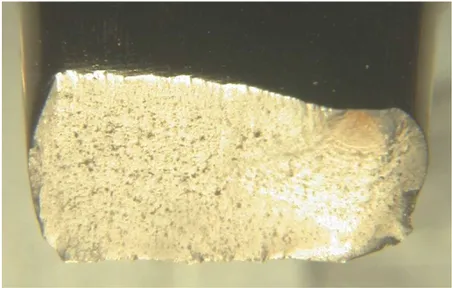

Poiché i provini P4 e P5 hanno dato di risultati simili e pertanto significativi, e visto che a 1100 MPa si sono già provati 3 provini è stato deciso di utilizzare i due rimanenti per prove a 1075 e 1050 MPa rispettivamente. Il provino P6 si è rotto in maniera errata, a causa di una nucleazione creatasi su un lato bombato lucidato come visibile nella foto:

Figura 6.4 Superficie di frattura del provino P6, nucleazione sul lato bombato

Tuttavia l’elevato numero di cicli a cui è avvenuta la rottura rende questa prova

comunque non priva di significato, nel senso che vuol dire che le superfici tornite hanno retto senza nucleazione alcuna almeno il numero di cilcli raggiunto. Il provino P7 infine si è rotto correttamente.

6.2 Provini serie dalla A alla H

Questi provini sono stati torniti su una faccia con una tecnica tradizionale e sull’altra con gli utensili ceramici o in CBN.

6.2.1 Provini serie A

Secondo le stime della Avio la tornitura tradizionale doveva presentare delle

caratteristiche di vita a fatica assai migliori di quella in esame, pertanto inizialmente non si è ritenuto opportuno lucidarla per scongiurare rotture inutili su di essa. Tuttavia il primo provino provato (A1) di questa serie si è rotto a causa di una cricca di fatica nucleatasi sul lato lavorato in maniera tradizionale ad un numero molto basso di cicli. Si è quindi naturalmente deciso di lucidare anche la faccia tornita non utile di tutti i

Figura 6.5 Superficie di frattura del provino A1, rotto sul lato lavorato con utensile tradizionale

Anche il secondo provino della serie A si è rotto in maniera errata, troppo vicino ad uno dei fianchi lucidati ed ad un numero di cicli molto basso per il tipo di lavorazione.

Figura 6.6 Superficie di frattura del provino A2

Il motivo di questa anomalia è stato scoperto osservando le mazzette di afferraggio dopo la prova, che evidenziavano una presa notevolmente asimmetrica:

Figura 6.7 Mazzatta del provino A2 con i segni della presa asimmetrica

Le misurazioni dello spessore della mazzetta hanno evidenziato una differenza di spessore tra un lato e l’altro di 0,07mm. L’analisi con elementi finiti (illustrata nel capitolo relativo) ha dimostrato che un afferraggio di questo tipo del provino provoca delle concentrazioni di tensione che, anche considerando gli effetti “distensivi” della plasticità del materiale portano la tensione alternata da 1100 fino ad oltre 1300 MPa. E’ stato quindi necessario provvedere alla spianatura di tutti i provini che presentavano una asimmetria superiore a 0,04 mm.

I provini A3 e A4 sono stati quindi spianati. Tuttavia si sono anch’essi rotti in maniera errata, su uno dei fianchi bombati. Queste però sono state delle rotture casuali normali, perché hanno resistito a un numero di cicli molto prossimo alla media della vita attesa dei provini lucidati.

6.2.2 Provini B (1-4)

Queste prove si sono svolte in maniera più regolare, perché solo il provino B2 si è rotto in maniera errata, da una cricca nucleatasi sulla faccia piana posteriore, lucidata ancora secondo la vecchia procedura. Questo evento ha quindi suggerito di migliorare la lucidatura di questa faccia, secondo la nuova procedura descritta nel capitolo relativo alla preparazione dei provini. Per la verità anche i provini B1 e B3 si sono rotti da nucleazioni su lati lucidati, ma presntavano anche cricche di fatica evidenti anche sul lato tornito, cosa che ha permesso di considerare buoni i dati relativi.

Figura 6.8 Frattura provino B2

6.2.3 Provini C (1-4)

Tutti i provini di questa serie si sono rotti regolarmente, a parte il C2 che si è rotto a partire da una cricca su un fianco a un numero di cicli superiore alla vita attesa dei provini lucidati, ed era presente anche una cricca su un lato utile. Quindi anche questo dato si può ritenere utile.

6.2.4 Provini D (1-4)

Questa serie di provini ha avuto molti problemi. Il provino D1 si è rotto da una cricca generatasi su uno spigolo tra il lato utile ed un fianco, sebbene ad un numero di cicli superiore alla vita dei provini lucidati.

Figura 6.9 Particolare frattura D1, nucleazione sullo spigolo

Il provino D2 si è rotto invece per una cricca sul lato posteriore rettificato e lucidato secondo la procedura usata per i fianchi. Tale faccia era stata spianata per mezzo di rettifica, e la rottura è stata attribuita alle tensioni residue in trazione che questa

lavorazione comporta. Per evitare il ripetersi di questo inconveniente si è quindi deciso di asportare per mezzo di carta abrasiva uno strato di 5 centesimi di mm da tutti i provini rettificati, come descritto nel capitolo relativo alla preparazione dei provini. Ciò ha comportato un lavoro manuale notevole ma l’inconveniente non si è più presentato.

Il provino D3 si è rotto correttamente, mentre il D4 si è rotto da una cricca nucleata sul fianco, sebbene ad un numero di cicli molto elevato.

6.2.5 Provini E (1-4)

I provini di questa serie sono state tutte regolari eccetto che il provino E4, che si è rotto a causa di una cricca di fatica nucleata su un fianco che non ha consentito di utilizzare questo dato.

Figura 6.11 Frattura E2, si vede chiaramente la doppia nucleazione

6.2.6 Provini F(1-4)

Tutti i provini della serie F hanno fornito risultati utili, sebbene l’F3 si sia rotto a causa di una nucleazione su un fianco. Il dato relativo è risultato comunque utile per la presenza di cricche di fatica sulla faccia tornita.

6.2.7 Provini G (1-4)

I provini G2, G3 e G4 hanno fornito risultati utili mentre il G1 si è rotto a causa di un problema al banco di prova. Infatti a causa di un errore nei sensori di forza o

spostamento la macchina è entrata in modo “allarme” senza che il provino si fosse rotto. La macchina era settata in modo che l’attuatore al momento dell’attivazione degli allarmi si fermasse dove era. Questa procedura è corretta nel caso in cui il provino è rotto, ma sbagliata con il provino ancora integro. Infatti all’attivazione degli allarmi il forno si spenge, e la temperatura delle pinze scende da 500°C alla temperatura ambiente, contraendosi di circa 2,5 mm. Né l’elasticità ne la plasticità del provino possono assorbire una deformazione di questa entità, e quindi il provino si è rotto staticamente durante il processo di raffreddamento una volta raggiunta la tensione di rottura. I seguenti grafici illustrano l’accaduto: al ciclo 98511 senza che sia successo nulla di particolare il sensore di spostamento registra uno spostamento improvviso di oltre 1 mm che manda la macchina in allarme. Il forno si spenge, e l’attuatore idraulico si ferma dov’è. Da questo momento gli spostamenti e le tensioni massime e minime durante il tempo del ciclo (0,2 secondi) ovviamente coincidono. Il valore dello spostamento misurato rimane costante perché imposto dalla macchina ma le pinze si raffreddano e si ritirano, causando uno spostamento effettivo tra gli afferragli del provino, che si tende gradualmente. Il valore della tensione di rottura (1370 MPa misurati!) si raggiunge a macchina quasi fredda, 36,5 °C.

Per evitare il ripetersi di questo problema si è deciso di cambiare le impostazioni della workstation di controllo per quanto riguarda il comportamento in modo allarme. La cosa più naturale sarebbe stata quella di farla andare in controllo di forza con valore zero, in modo da non sollecitare il provino nel caso sia stato ancora integro e consentire la contrazione delle pinze di afferraggio. Tuttavia questa opzione non è disponibile nel software di controllo e così si è ripiegato sull’azzeramento della pressione dell’olio. In questo modo il provino se integro viene sollecitato solo dal peso della pinza inferiore, circa 80 Kg, che produce delle tensioni trascurabili.

0 0,5 1 1,5 2 0 50000 100000 150000 200000 250000

Numero di cicli e tempo equivalente

S p o s ta m e n to b a s e a tt u a to re i n m m

Spostamento massimo Spostamento minimo

-200 0 200 400 600 800 1000 1200 1400 1600 0 50000 100000 150000 200000 250000 T e n s io ne i n M P a

Tensione massima Tensione minima

100 200 300 400 500 T e m p e ra tu ra i n ° C

6.2.8 Provini H (1-4)

Questi provini hanno tutti dato risultati utili, nonostante che la macchina sia andata in allarme senza motivo per l’allarme di spostamento nelle prove dei provini H3 e H4 (non consecutive).Grazie al fatto che la macchina levava pressione non si sono persi i provini ed è stato possibile completare comunque le prove. A questo punto si è però deciso di cambiare tutte le impostazioni degli allarmi, passando da quelli sul massimo valore di picco assoluto a quelli di massimo valore raggiunto durante una serie di cicli

consecutivi. In questo modo la macchina può andare in allarme solo se il provino (o il sensore di spostamento) sono effettivamente rotti. Le nuove impostazioni sono riportate nelle ceck list in appendice. Le prove successive non hanno più dato problemi di questo tipo.