3. ANALISI E SCELTA DELLA CONFIGURAZIONE

In questo capitolo sono state individuate e analizzate alcune possibili alternative per la realizzazione della frizione, e scelta, quindi, la migliore soluzione di riferimento.

3.1. Specifiche di riferimento

Come descritto nel paragrafo 1.5, il nuovo sistema d’attuazione, oggetto di questo lavoro di tesi è costituito da un motore, un bus meccanico e una serie di frizioni modulabili una per ogni grado di libertà da attuare.

Le prestazioni dell’intero sistema d’attuazione dipendono essenzialmente dalle caratteristiche delle frizioni utilizzate, costituendone quindi il componente fondamentale.

Ai fini di poter effettuare un confronto quantitativo tra le prestazioni ottenibili con la nuova tecnologia e quelle ottenibili con le tecniche tradizionali, è stato presa a riferimento l’interfaccia aptica L-EXOS descritta nel paragrafo 1.6.

Il nuovo sistema di attuazione dovrà essere sviluppato in modo tale da poter sostituire quello attuale, costituito da quattro gruppi di motorizzazione. Viceversa le trasmissioni a cavi e i riduttori integrati sui giunti, non saranno oggetto di modifiche. Pertanto le specifiche di riferimento per il nuovo sistema d’attuazione, sono le seguenti:

• Il sistema d’attuazione deve essere composto da 4 frizioni modulabili.

• Ogni frizione deve avere prestazioni di coppia uguali a quelle dell’attuale gruppo di motorizzazione, ovvero coppia di picco: Tpicco = 4 Nm (bidirezionale) e una coppia

continua: TN = 2 Nm (bidirezionale)

• Le condizioni operative (temperatura, velocità d’uscita) devono essere le stesse dell’attuale sistema di attuazione. In particolare la massima velocità di uscita deve

essere pari a 40 rad/sec, mentre la temperatura ambiente deve essere compresa tra

15°C-30°C.

• Gli ingombri della frizione devono essere minori o al limite uguali a quelli del gruppo di attuazione attuale: ingombro assiale del corpo frizione H0 = 35mm (puleggia d’uscita esclusa) e diametro del corpo frizione D0 = 100mm.

• Il rotore d’uscita di ogni frizione deve potersi interfacciare con una puleggia a cavi del tutto analoga a quella attualmente impiegata.

• Le interfacce meccaniche delle frizioni con il link di base(link0) devono essere simili a quelle degli attuali gruppi d’attuazione.

• Ogni frizione dovrà integrare un encoder per consentire la sensorizzazione della posizione angolare dell’asse d’uscita.

Nel caso in cui, il nuovo sistema d’attuazione sia in grado di soddisfare le suddette specifiche, la nuova tecnologia rappresenterebbe un vantaggio rispetto alle tecniche tradizionali, qualora le seguenti prestazioni risultassero migliori di quelle attuali, ovvero:

• Minima coppia controllabile: T0 < 0.07Nm • Inerzia dell’asse d’uscita: Jr < 0.4*10-3Nms2 • Peso complessivo della frizione: Ptot < 1100g

Per quanto riguarda il peso occorre osservare che questo deve essere sensibilmente minore per tener conto del peso aggiuntivo dovuto alla presenza del motore e dei componenti del bus meccanico.

3.2. Schemi di base alternativi

Come richiesto nelle specifiche di riferimento, la frizione dovrà essere in grado esercitare coppie in entrambe le rezioni. Questo dovrà avvenire indipendentemente dal senso di rotazione dell’asse d’uscita. In generale, infatti, in relazione con la traiettoria e il verso di percorrenza imposto dall’operatore in ogni istante esisteranno dei giunti dell’interfaccia aptica che ruoteranno in senso orario e altri che ruoteranno in senso antiorario. Poiché in ogni istante l’unico motore, presente nel sistema, può ruotare in una sola direzione, per soddisfare questa specifica è indispensabile che le frizioni abbiamo due ingressi, tra loro controrotanti e portati in rotazione dal bus meccanico (vedi figura 3.1).

In generale, dunque ogni frizione si troverà ad operare in 4 distinte situazioni operative, riportate schematicamente nella tabella 3.1.

situazione

Verso di rotazione

dell’asse d’uscita

Verso della

coppia generata

Tipologia della

coppia

1

orario

orario

motrice

2

orario

antiorario

resistente

3

antiorario

orario

resistente

4

antiorario

antiorario

motrice

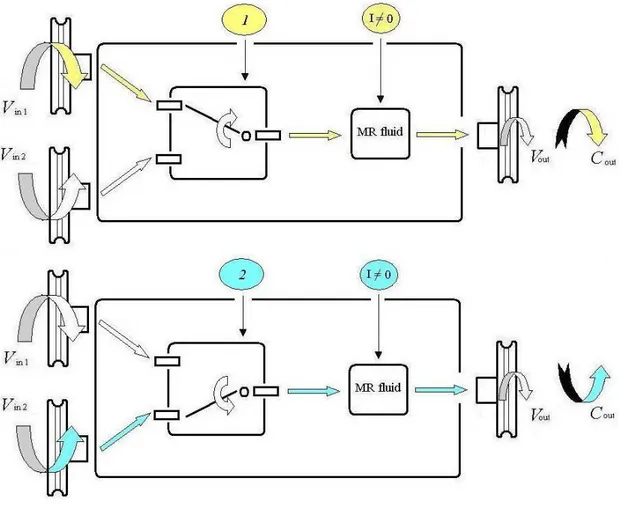

Figura 3.1 Schema rappresentativo della frizione a due ingressi.

Tabella 3.1 Tabella riassuntiva delle 4 possibili situazioni

La condizione base che si deve verifica affinché questa tipologia di frizioni sia in grado di generare una coppia controllata sull’asse d’uscita è che esista una velocità relativa tra le sue superfici attive, ovvero deve esserci uno slittamento continuo tra il rotore d’ingresso e quello d’uscita. In definitiva per poter generare la coppia in tutte e quattro le situazioni operative riportate in tabella 3.1, la velocità di rotazione dei due alberi d’ingresso risulti sempre maggiore della velocità dell’asse d’uscita.

out

in V

V > ∀t

Se questa condizione non è rispettata, la frizione non è in grado di generare coppie motrici, ovvero con verso concorde con il verso di rotazione dell’asse d’uscita (situazione 1 e 4).

Infatti se Vout >Vin, la velocità relativa:

in out

rel V V

Vr = r − r

mantiene sempre un segno concorde con quello di Vrout (orario); le tensioni d’attrito sulle superfici del rotore d’uscita, opponendosi al moto relativo, avranno invece un verso sempre antiorario. Di conseguenza tali tensioni non saranno mai in grado di generare coppie aventi versi concordi con Vrout.

Rispettando le condizioni sopra esposte, le frizioni a doppio ingresso possono essere realizzate secondo due schemi di base distinti.

Il primo schema prevede che la frizione possa essere pensata come una scatola con al suo interno due identiche regioni, contenenti il fluido MR e in grado di modulare la coppia. In figura 3.2 è riportato uno schema rappresentativo.

Figura 3.2 Schema rappresentativo della prima tipologia di funzionamento

Ogni regione è connessa ad un solo ingresso della frizione, mentre entrambe sono connesse all’uscita. Scegliendo quale delle due regioni attivare è possibile generare la coppia in uscita nella direzione desiderata. Per attivare una regione è necessario fornirgli una quantità di corrente diversa da zero. In base all’intensità di corrente si regola il modulo della coppia.

In figura 3.1 si vede che se I1 ≠0 e I2 =0 allora è attiva la prima regione, contenente il fluido MR, e il dispositivo è in grado di generare in uscita una coppia il cui verso è concorde con quello dell’asse di rotazione dell’uscita (percorso giallo), viceversa se I1 =0 e I2 ≠0 allora è attiva la seconda regione e il verso della coppia in uscita è discorde con quella dell’asse (percorso azzurro). Nel primo caso si genera una coppia motrice, mentre nel secondo una coppia resistente.

In virtù di una specifica di coppia simmetrica sulle due direzioni, le due regioni devono essere dimensionate nella stessa identica maniera. Come descritto nel paragrafo 2.2., per modulare correttamente una coppia, attraverso impiego dei fluidi MR, è opportuno utilizzare la tipologia di scorrimento a Shear mode. Ogni regione dovrà quindi essere costituite da un rotore d’ingresso, un rotore d’uscita, del fluido MR contenuto tra le superfici attive dei due organi rotanti e un appropriato circuito elettromagnetico. Le superfici attive degli organi rotanti potranno essere formate sia da dischi che da cilindri.

Il secondo schema prevede che all’interno della frizione siano presenti due diverse regioni adibite a compiti differenti. La prima determina il verso della coppia generata in uscita, mentre la seconda regione, identica a quelle utilizzate nella prima tipologia di funzionamento, modula l’intensità di tale coppia. La prima regione è direttamente in contatto con entrambi gli ingressi della frizione, mentre la seconda regione è posizionata a valle della prima (vedi figura 3.3).

La prima regione è un commutatore comandabile, per cui quando viene selezionato il primo ingresso ( mediante il segnale 1), il verso della coppia in uscita sarà concorde con il verso dell’asse di rotazione dell’uscita (percorso giallo), viceversa se viene selezionato il secondo ingresso allora il verso della coppia sarà discorde (percorso azzurro). L’intensità della coppia in uscita è invece legata al modulo della corrente che arriva alla seconda regione.

Il commutatore comandabile può essere realizzato attraverso un dispositivo elettromeccanico. Il quale, a seconda del segnale che riceve, si sposta verso uno dei due ingressi e mediante un innesto diventa ad esso solidale.

Figura 3.3 Schema rappresentativo della seconda tipologia di funzionamento

Il vantaggio di questo secondo schema rispetto al precedente, è che sarebbe necessario una sola regione attiva con fluidi MR e relativo circuito magnetico, con un probabile risparmio d’ingombro e peso. Ma, dall’altra parte, presenta alcuni svantaggi. Innanzitutto quando è richiesta l’inversione del senso di rotazione esiste un certo ritardo di tempo, necessario al dispositivo per staccare l’innesto, spostarsi sull’altro ingresso e creare il nuovo collegamento. Inoltre, nell’inversione del moto, organo rotante in uscita dal commutatore, possedendo una certa inerzia, tende a mantenere il proprio senso di rotazione. Nell’istante in cui viene stabilito il nuovo collegamento tra le superfici in moto relativo, si creano inevitabilmente delle forze interne al sistema di tipo impulsivo (urti). Questo fenomeno sarà particolarmente sentito nel caso in cui siano necessarie, ai giunti, coppie che oscillano nel tempo con una certa frequenza nell’intorno dello zero. Per queste motivazioni, tra i due possibili schemi base, è stato scelto il primo.

3.3. Scelta dei materiali

Particolare attenzione è stata dedicata alla scelta del fluido magnetoreologico, poiché le sue proprietà reologiche e magnetiche influenzano notevolmente le prestazioni della frizione. Per migliorare il rapporto Peso/Coppia e il rapporto Ingombro/Coppia della frizione, è essenziale che il fluido MR riesca ad esercitare alte tensioni tangenziali anche per bassi valori di induzione magnetica. Infatti minore sarà l’induzione magnetica minore saranno gli ingombri e quindi i pesi delle parti che andranno a costituire il circuito magnetico.

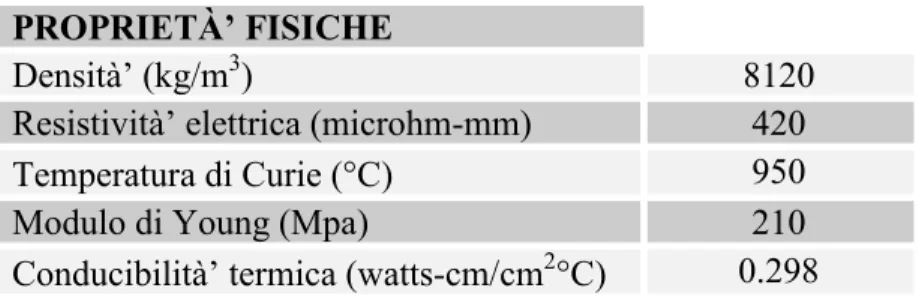

Per queste ragioni è stato scelto il fluido MRF241-ES della LORD Corporation. Le caratteristiche reologiche e magnetiche di questo fluido sono già state descritte nel precedentemente capitolo; in seguito vengono quindi solo riportate in tabella 3.2 le sue proprietà fisiche.

La scelta del materiale ferromagnetico, costituente il circuito magnetico, è altrettanto influente sulle prestazioni della frizione, poiché le sue proprietà fisiche e magnetiche influenzano notevolmente la massa e l’ingombro risultante del dispositivo. Per minimizzare gli spessori del circuito è stato necessario individuare un materiale che avesse il più alto valore possibile di

induzione di saturazione. La possibilità di utilizzare il ferro puro, che possiede eccellenti qualità ferromagnetiche è stata scartata, in quanto il circuito magnetico è soggetto anche a sollecitazioni meccaniche di una certa entità e il ferro puro possiede scarse caratteristiche meccaniche.

La scelta è allora ricaduta sul VACOFLUX 50 della ditta tedesca Vacuumschmelze. Questo materiale, oltre a possedere una induzione di saturazione superiore a quella del ferro puro, possiede ottime qualità di resistenza meccanica.

Si riportano di seguito le principali proprietà nelle tabelle successive.

COMPOSIZIONE CHIMICA Carbonio 0.004% Manganese 0.05% Silicio 0.05% Cobalto 48.75% Vanadio 2.00% Ferro 49.146% PROPRIETÀ’ FISICHE Densità’ (kg/m3) 8120

Resistività’ elettrica (microhm-mm) 420

Temperatura di Curie (°C) 950

Modulo di Young (Mpa) 210

Conducibilità’ termica (watts-cm/cm2°C) 0.298

PROPRIETÀ’ MECCANICHE

Resistenza a trazione (Mpa) Allungamento percentuale

1344 1

Tabella 3.3 Composizione chimica del materiale ferromagnetico,

VACOFLUX 50.

Tabella 3.4 Proprietà fisiche del materiale ferromagnetico,

VACOFLUX 50.

Tabella 3.5 Proprietà meccaniche del materiale ferromagnetico,

PROPRIETÀ’ MAGNETICHE

Campo magnetico applicato (A/m)

Induzione magnetica B (T) per barre a trattamento standard. 300 1.9 800 2.1 1600 2.2 4000 2.25 8000 2.27 16000 2.3

Infine per tutte le restanti parti strutturali della frizione, che non devono costituire il circuito magnetico, è stata scelta una lega d’alluminio. L’alluminio è impiegato per due diversi motivi, per ridurre il peso dell’intero dispositivo e per impedire, grazie alla sua bassa permeabilità, che le linee di flusso del campo magnetico si propaghino in zone della frizione in cui non devono essere presenti.

Tabella 3.6 Proprietà magnetiche del materiale ferromagnetico,

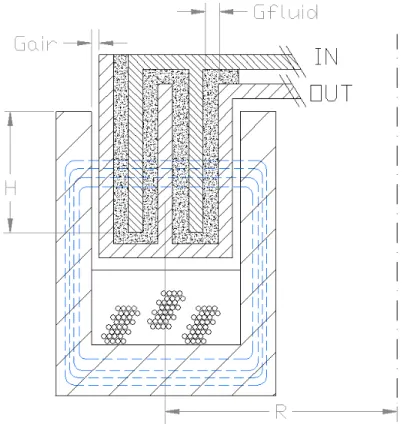

3.4. Circuito magnetico

3.4.1. Circuito magnetico fisso

Una prima configurazione possibile è rappresentata in figura 3.4. La soluzione possiede una simmetria assiale intorno all’asse dell’albero d’uscita e una simmetria rispetto al piano ortogonale all’asse e passante per la mezzeria dell’albero stesso. Come superfici attive è stato fatto uso di superfici cilindriche, per i vantaggi descritti nel paragrafo 2.2. e perché in questo modo le due regioni adibite alla trasmissione e alla modulazione della coppia possono essere realizzate con la stessa geometria.

Figura 3.4 Configurazione con circuito magnetico

I due rotori d’ingresso, controrotanti sono montati folli sull’albero d’uscita. I due alberi d’ingresso sono messi in rotazione dal motore attraverso, ad esempio, una trasmissione che utilizza pulegge montate all’estremità degli alberi d’ingresso.

Le bobine e le strutture di materiale ferromagnetico sono identiche e vengono montate sulla parte fissa del dispositivo. Per garantire un andamento radiale del campo magnetico all’interno del gap di fluido MR è essenziale che anche le parti cilindriche degli organi rotanti (sia d’ingresso che d’uscita) siano costituite da materiale ferromagnetico. È quindi pensabile configurare questi componenti come composti da due parti; l’albero di rotazione in alluminio, mentre il rotore cilindrico, le cui superfici costituiscono le superfici attive del sistema, di materiale ferromagnetico. In questo modo è possibile ridurre il peso e le inerzie del dispositivo.

Questa prima configurazione è in accordo con il primo schema base. Dalla figura 3.2 si osserva, infatti, che quando la bobina in basso è percorsa da una certa corrente, la porzione inferiore di fluido si attiva, mentre quella superiore resta inattiva. Come conseguenza nasceranno delle tensioni tangenziali sulla superficie attiva del rotore d’uscita, tali da portare in rotazione l’albero d’uscita nello stesso senso di rotazione del primo ingresso. In modo del tutto analogo, se è la bobina superiore ad essere percorsa da corrente, allora il verso di rotazione dell’uscita sarà concorde con quello del secondo ingresso.

É importante osservare che la scelta di alloggiare le bobine sulla parte fissa della frizione da una parte semplifica il sistema elettrico del dispositivo. Infatti i cavi, che costituiscono gli avvolgimenti delle bobine, possono essere facilmente portati all’esterno del dispositivo. L'alimentazione delle bobine risulta quindi semplice e agevole. Per contro questa soluzione rende meno efficiente il circuito elettromagnetico. Quando viene azionata una bobina le linee di flusso del campo magnetico creato devono attraversare inevitabilmente due gap d’aria. Tale comportamento è illustrato in figura 3.5 in cui sono riportate, in modo approssimativo, le linee di flusso (blu) per la configurazione adottata. I gap d’aria sono necessari per permettere una rotazione libera degli organi rotanti rispetto allo statore. La presenza di spessori d’aria all’interno del circuito elettromagnetico aumenta in maniera rilevante la riluttanza complessiva del circuito. Questo comporta che gran parte d’energia prodotta viene dispersa nei due gap d’aria.

È interessante quantificare l’energia dispersa in rapporto a quella effettivamente utile per creare, nel gap di fluido MR, il necessario campo magnetico.

Applicando il teorema d’Ampere ad un generico circuito ellettromagnetico risulta:

NI = RΦ

dove NI è il prodotto della corrente che scorre nell’avvolgimento per il numero di spire di quest’ultimo, Φ è il flusso magnetico nel circuito e R la riluttanza complessiva del circuito. In questo caso, il contributo delle parti ferromagnetiche alla riluttanza complessiva è trascurabile rispetto ai contributi dei due gap d’aria e a quello di fluido MR. Questa approssimazione è valida avendo scelto un materiale ferromagnetico avente una permeabilità relativa pari a circa 9000 volte quella dell’aria.

Figura 3.5 Linee di flusso nel caso del circuito

Con buona approssimazione risulta quindi: ) 2 (Rfluid Rair NI =Φ + ⋅ ⋅ + ⋅ Φ = A Gair A Gfluid NI f 0 2 µ µ

Facendo l’ipotesi che gli spessori dei gap d’aria siano uguali a quello di fluido MR e considerando che, la superficie A è la stessa per entrambe le riluttanze e che la permeabilità del fluido MR utilizzato è circa 6 volte quella dell’aria, risulta:

⋅ + ⋅ Φ = A G A G NI 0 0 2 6µ µ

da cui si osserva che la riluttanza dell’aria è circa 12 volte superiore a quella del fluido. Pertanto, a parità di flusso magnetico richiesto, occorre applicare una forza magneto-motrice 13 volte superiore a quella strettamente necessaria a generare il flusso nel caso in cui non ci siano gap d’aria. Possiamo definire efficienza del circuito magnetico il rapporto tra le corrispondenti forze magneto-motrici: 08 . 0 12 1 1 * ≅ + = = NI NI η

Non è nemmeno pensabile, al fine di ridurre la riluttanza dei 2 gap, sostituire all’aria il fluido MR, perché altrimenti si generebbero delle interazioni tra le parti fisse del sistema e quelle rotanti creando delle azioni frenanti indesiderate sui rotori. L’unico modo per abbassare la riluttanza dei gap d’aria è ridurre lo spessore Gair . Dall’analisi dei freni e delle frizioni esistenti,

che impiegano i fluidi MR per la modulazione della coppia, si osserva che lo spessore del gap di fluido è generalmente pari a 0.5[mm]. Di conseguenza lo spessore dei gap d’aria difficilmente potrà essere molto più piccolo. Per ridurre tale valore è necessario restringere i campi di tolleranze dimensionali e geometriche, con un aumento considerevole dei costi di produzione.

Un metodo per aumentare l’efficienza del dispositivo è quello di aumentare il numero delle superfici attive del sistema. Una nuova configurazione possibile è quella riportata in figura 3.6. Come si vede questa soluzione prevede di utilizzare 4 superfici attive anziché una sola. A parità di coppia trasmessa e delle caratteristiche geometriche che descrivono le superfici attive (altezza H, e raggio medio R, vedi figura 3.5 e 3.6) è ora sufficiente una tensione di yield stress, del fluido MR, approssimativamente quattro volte inferiore rispetto alla soluzione precedente. Di conseguenza anche il corrispondente campo magnetico risulta all’incirca un quarto di quello precedente. Infine poiché la geometria è pressoché la stessa anche il flusso magnetico risulterà quattro volte inferiore.

Figura 3.6 Rapresentazione del circuito elettromagnetico,

La forza magneto-motrice risulta: ⋅ + ⋅ ⋅ Φ = A Gair A Gfluid NI f 0 2 4 ' ' µ µ

Assumendo le precedenti ipotesi sullo spessore tra i gap e sulla permeabilità relativa del fluido, la relazione può essere portata nella forma:

⋅ + ⋅ ⋅ Φ = A G A G NI 0 0 2 6 4 4 ' µ µ

In questo modo confrontando la nuova forza magneto-motrice con quello precedente risulta:

31 . 0 13 4 2 6 1 2 6 4 4 1 ' ≅ = + + ⋅ = NI NI

si osserva che la forza mogneto-motrice è circa un terzo di quella precedente. Infine il rendimento in questa seconda configurazione diventa:

25 . 0 16 4 4 12 1 1 ' '* = = + = NI NI

Un altro vantaggio che si ottiene dalla diminuzione della forza magneto-motrice è la riduzione del peso dei circuiti magnetici. Tale riduzione non dipende solo da un minore numero di avvolgimenti della bobina, ma soprattutto è legata al fatto che le parti in ferromagnetico del circuito che devono circonda la bobina, hanno una estensione minore. Una bobina che possiede meno avvolgimenti ha anche una sezione minore e di conseguenza anche il suo perimetro sarà inferiore. In particolare data una bobina toroidale di sezione rettangolare, a parità di area della sezione, per minimizzare il perimetro, i due lati devono essere uguali. Non ultimo, poiché il

flusso magnetico necessario a soddisfare il requisito di coppia è inferiore anche gli spessori minimi del materiale ferromagnetico possono essere ridotti, pur garantendo la non saturazione del materiale.

Una possibile configurazione della frizione, che utilizza più superfici attive per la trasmissione della coppia, è illustrata in figura 3.7. Dalla figura si osserva che lo statore è formato dalle parti ferromagnetiche (in blu), che costituiscono parte del circuito elettromagnetico, dalle due bobine di sezione quadrata e da un carter in alluminio. Le strutture in ferromagnetico sono formate da due parti per permettere il posizionamento della bobina all’interno del circuito e si accoppiano mediante due superfici di riferimento per garantire il corretto posizionamento reciproco.

Il compito del carter è quello di permettere il sostegno e il centraggio degli organi rotanti. Questo avviene mediante due spallamenti interni, sui quali sono mandati a battuta due cuscinetti

volventi, che creano il posizionamento relativo tra il carter e l’albero d’uscita (in rosso). A sua volta l’albero d’uscita possiede due spallamenti interni per alloggiare i cuscinetti che riferiscono la posizione del primo ingresso (in giallo) all’uscita. Infine anche il secondo ingresso (in celeste) viene riferito al primo mediante la stesso principio. In questo modo tutti e tre gli organi rotanti possiedono teoricamente lo stesso asse di rotazione. Inoltre come precedentemente detto gli organi rotanti sono formati da due parti di diverso materiale: gli alberi in alluminio e i rotori in materiale ferromagnetico. Il posizionamento relativo viene garantito mediante due battute. Inoltre vengono utilizzati perni di riferimento per la trasmissione della coppia. In particolare il rotore dell’uscita deve essere inevitabilmente diviso in due parti per permettere il montaggio. Infine la conformazione dell’albero d’uscita è tale da permettere di realizzare la puleggia per la trasmissione a cavi nella zona in cui il diametro esterno si riduce.

Un analisi magnetica agli elementi finiti ha però messo in evidenza una notevole divergenza delle linee di flusso rispetto a quelle auspicate nella figura 3.6 (linee di flusso in blu).

Figura 3.8 Il modello per l’analisi agli

elementi finiti del circuito magnetico. I diversi colori sono associati ai diversi materiali impiegati.

Nella figura 3.8 è riportato il modello utilizzato per l’analisi agli elementi finiti; i colori sono legati al tipo di materiale utilizzato. In viola sono rappresentate le parti in ferromagnetico, in rosso quelle d’alluminio e in arancione gli avvolgimenti in rame; inoltre i due gap d’aria sono blu mentre quelli di fluido MR sono celesti. Indipendentemente dal tipo di campo magnetico richiesto nei gap di fluido si verifica che le linee di flusso hanno un andamento discorde da quello radiale desiderato. In figura 3.9 sono rappresentate linee di flusso per questa configurazione, che si ottengono dall’analisi.

L’andamento non radiale delle linee di flusso è strettamente legato alla bassa riluttanza delle parti in materiale ferromagnetico rispetto a quella relativa al gap di fluidi MR. Di conseguenza le linee di campo magnetico, dopo essere aver attraversato il gap d’aria, si mantengono all’interno del rotore ferromagnetico piuttosto che attraversare il gap di fluido. All’interno dei vari gap di fluido risulta quindi un campo magnetico radiale praticamente nullo. Tale condizione è

Figura 3.9 Andamenti delle linee di flusso, che derivano

dall’analisi magnetica agli elementi finiti per il modello riportato in figura 3.8.

evidenziata in figura 3.10, in cui è riportato l’andamento del campo magnetico radiale lungo la traiettoria A-B di figura 3.8.

Dalla figura 3.10 si osserva che il valore di B assume un valore diverso da zero ai due estremi della traiettoria, per poi scendere drasticamente ad un valore pressoché nullo nella zona centrale in cui si trovano le superfici attive del dispositivo.

La frizione così configurata risulta quindi inadeguata per generare la coppia, perché per qualsiasi valore di corrente nelle bobine, il fluido MR resta inattivo e quindi il dispositivo non sarà mai in grado di trasmettere in uscita una coppia diversa da zero.

Per ottenere un comportamento radiale del campo magnetico, come quello desiderato in figura 3.8, è necessario interrompere le linee di flusso all’interno dei rotori ferromagnetici. Un modo per ottenere l’interruzione è realizzare un rotore avente delle parti in materiale a bassa

Figura 3.10 Andamento del campo magnetico radiale lungo la traittoria

permeabilità come ad esempio l’alluminio. Così facendo le linee di flusso attraverseranno i gap di fluido MR perché incontreranno una riluttanza minore.

In figura 3.11 è riportato il modello modificato in accordo con la nuova configurazione ipotizzata.

In questa soluzione le parti cilindriche dei rotori sono ancora costituite da materiale ferromagnetico, mentre le corone circolari, che collegano le varie parti cilindriche, sono costituite d’alluminio. Da questa seconda analisi si ricava che le linee di flusso seguono un andamento radiale in accordo con quello stimato (figura 3.12).

Figura 3.11 Nuovo modello per analisi agli

elementi finiti, in cui i rotori hanno le estensioni cilindriche in materiale ferromagnetico (viola), mentre le corone circolari d’alluminio (rosso).

Il campo magnetico nei gap è sostanzialmente ortogonale alle superfici cilindriche e il suo andamento è riportato in figura 3.13.

Dalla figura 3.13 si osserva che l’intensità del campo magnetico ha una variazione di pendenza all’inizio e alla fine della traiettoria, a causa della presenza dei gap d’aria, mentre nelle zona centrale il suo andamento può essere approssimato costante.

Figura 3.12 Andamenti delle linee di flusso, che derivano

dall’analisi magnetica agli elementi finiti per il nuovo modello riportato in figura 3.10.

La frizione in questa configurazione è quindi in grado di modulare la coppia in funzione della corrente fornita. Questa soluzione presenta però diverse problematiche a livello tecnologico. I rotori schematizzati nel modello di figura 3.11, costituiti da due diversi materiali, sono di difficile realizzazione soprattutto a causa delle loro piccole dimensioni. Le dimensioni degli spessori delle estensioni cilindriche e delle corone circolari sono dell’ordine di 1 [mm] e la distanza radiale tra i cilindri e pari a circa 2 [mm]. Da queste ridotte dimensioni si deduce che unire queste parti risulta molto complicato. Per queste ragioni è stato pensato di studiare una nuova configurazione concettualmente completamente diverse da questa, in cui l’intero circuito magnetico viene alloggiato direttamente sulle parti rotanti della frizione.

Figura 3.13 Andamento in direzione radiale del campo magnetico nella

3.4.2 Circuito magnetico mobile

La seconda configurazione analizzata è rappresentata in figura 3.14. La soluzione presenta le stesse simmetrie della precedente configurazione, e anche in questo caso sono state scelte delle superfici attive cilindriche. La caratteristica fondamentale di questa nuova configurazione è che le bobine e le parti in materiale ferromagnetico sono direttamente montate sugli organi rotanti del dispositivo.

Figura 3.14 Configurazione con circuito magnetico

In questa soluzione è praticamente assente una struttura fissa del dispositivo; la sua eventuale presenza non è significativa ai fini di un corretto funzionamento della frizione. Il dispositivo necessita al massimo di un carter esterno il più leggero e meno ingombrate possibile che sia in grado di proteggere la struttura e garantire un’interfaccia con le altre strutture del sistema d’attuazione.

L’organo rotante d’uscita è essenzialmente identico a quello della precedente soluzione. I due ingressi assumono invece una configurazione completamente diversa perché devono essere conformati in modo da poter alloggiare le bobine e la loro struttura deve essere tale da garantire che il campo magnetico generato dalle bobine risulti ortogonale alle superfici cilindriche del rotore d’uscita. Un’ulteriore possibilità sarebbe stata quella di posizionare le due bobine sull’organo d’uscita ed avere i due ingressi analoghi a quelli precedenti. Questa soluzione risulterebbe però non vantaggiosa, perché in questo caso il rotore d’uscita avrebbe un’elevata inerzia, caratteristiche che vanno in contrasto con le prestazioni richieste alla frizione.

Anche questa seconda configurazione è in accordo con il primo schema base (vedi figura3.2). Dalla figura 3.14 si osserva, infatti, che esistono due identiche regioni in grado di modulare la coppia in uscita. Attraverso il primo contatto strisciante è possibile attivare la bobina in basso e di conseguenza la porzione inferiore di fluido cambia il proprio comportamento reologico, mentre la porzione superiore continua ad avere un comportamento Newtoniano. Nasceranno, quindi, delle tensioni tangenziali sulla superficie attiva del rotore d’uscita, tali da portare in rotazione l’albero d’uscita nello stesso senso di rotazione del primo ingresso. In modo del tutto analogo, se è la bobina superiore ad essere percorsa da corrente allora il verso di rotazione dell’uscita sarà concorde con quello del secondo ingresso.

L’inconveniente più grosso per questa soluzione è legato alla rotazione delle bobine. Per alimentare gli avvolgimenti, infatti, sono necessari dei contatti striscianti, che siano in grado di portare sul rotore una corrente proveniente dall’esterno del dispositivo. Viceversa la presenza delle bobine, alloggiate direttamente sui rotori d’ingresso, rende più efficiente il circuito elettromagnetico. In questo caso infatti non esistono gap d’aria che aumentano la riluttanza complessiva del circuito. Inoltre mediante questa nuova configurazione le estensioni cilindriche del rotore d’uscita si trovano completamente immerse nel fluido MR, per cui le superfici attive sono due. Queste considerazioni sono facilmente osservabili in figura 3.15, in cui è

rappresentato il circuito elettromagnetico e un andamento qualitativo delle linee di flusso del campo magnetico.

È significativo confrontare questa soluzione con quelle precedentemente analizzate. Considerando trascurabile la riluttanza delle parti in ferromagnetico del circuito, si ottiene che la forza magneto-motrice, utile a creare nei due gap di fluido l’appropriato flusso magnetico, risulta: ⋅ ⋅ Φ = A Gfluid I N f µ 2

Figura 3.15 Linee di flusso nel caso di circuito

A parità di coppia trasmessa e delle caratteristiche geometriche che descrivono le superfici attive (altezza H, e raggio medio R, vedi figura 3.14), per le stesse considerazioni fatte precedentemente, si ottiene che se le superfici attive sono 2 il flusso necessario è la metà:

2 Φ = Φ

per cui se gli spessore dei gap di fluido MR sono uguali in entrambe le configurazioni si ottiene che: 13 1 6 1 2 3 1 2 1 6 2 6 2 2 0 0 0 = + = + Φ Φ = A G A G A G NI I N µ µ µ

Rispetto alla prima soluzione la forza magneto-motrice necessarie si è ridotta di tredici volte. Confrontando invece questa configurazione con quella a quattro superfici attive:

4 1 6 4 2 3 1 2 6 4 2 4 6 2 2 ' 0 0 0 = + = + Φ Φ = A G A G A G NI I N µ µ µ

risulta che la forza magneto-motrice si è ridotto di quattro volte.

Questa soluzione risulta quindi particolarmente vantaggiosa rispetto alle precedenti, perché permette di avere circuiti elettromagnetici molto più piccoli e meno pesanti. Inoltre per diminuire ulteriormente pesi e ingombri della frizione, conviene realizzare le bobine ancora in forma toroidale a sezione quadrata. Per poter introdurre la bobina all’interno del circuito è necessario che questo sia almeno composto da due parti.

Infine per ridurre gli ingombri delle due regioni attive della frizione è possibile configurarle secondo il modello riportato in figura 3.16.

In questa soluzione sono stati concettualmente accoppiati due circuiti elettromagnetici sopra analizzati. In questo modo, mantenendo invariato la forza magneto-motrice per ogni bobina, per ottenere la stessa coppia, è sufficiente avere superfici attive le cui altezze sono all’incirca la metà di quelle precedenti. In questa configurazione la frizione dimezza i suoi ingombri assiali senza aumentare in maniera considerevole le sue dimensioni radiali. Condizione indispensabile per il corretto andamento delle linee di flusso è che le due bobine siano percorse da correnti in senso opposto, in modo da creare campi magnetici controrotanti. Per comprendere meglio questa condizione è stata effettuata un’analisi agli elementi finiti. Nelle figure 3.17. e 3.18 sono riportati gli andamenti delle linee di flusso, ottenuti da questo studio, nel caso in cui le bobine sia percorse da correnti aventi verso concorde (figura 3.17)e discorde (figura3.18).

Figura 3.16 Schema del circuito magneto radialecon 4

Nella prima immagine si osserva chiaramente che il dispositivo non sta lavorando nel modo appropriato, perché due delle quattro superfici non sono attraversate da linee di flusso ad esse ortogonali. Il diverso comportamento delle linee di flusso si può spiegare pensando che esso è dato dalla somma vettoriale dei campi magnetici generati dalle singole bobine. In figura 3.19 sono state riportate le linee di flusso del campo magnetico generato da una sola bobina. Si osserva che gran parte del flusso dopo aver attraversato il primo gap di fluido MR rimane all’interno del rotore d’uscita a causa della minore riluttanza che incontra. Di conseguenza, se anche la seconda bobina viene percorsa da una corrente concorde alla prima, questo fenomeno si amplifica producendo gli effetti negativi illustrati in figura 3.17. Viceversa se la corrente nella seconda bobina ha verso discorde allora i due contributi al campo magnetico risultante, all’interno del rotore di uscita, tendono ad annullarsi. In questo caso, quindi, il flusso attraverserà entrambi i gap di fluido e chiuderà il circuito passando all’interno della struttura centrale. È importante osservare che il flusso, che attraversa la regione centrale è doppio rispetto a quello

Figura 3.17 Andamento delle linee di

flusso nel caso in cui i versi delle correnti siano concordi.

Figura 3.18 Andamento delle linee di flusso

nel caso in cui i versi delle correnti siano disconcordi.

che attraversa le restanti parti del circuito. Quindi per evitare la saturazione della struttura centrale, deve essere dimensionata con uno spessore all’incirca doppio rispetto alle restanti parti.

Infine vengono riportati gli andamenti del campo magnetico radiale lungo le traiettorie A e B rappresentate in figura 3.18. All’interno dei quattro gap di fluido l’andamento radiale del campo è lineare ma la sua variazione è così bassa (alcuni millesimi di Tesla in 0.4 mm) che può essere considerato costante. Inoltre nei due gap centrali l’intensità campo è leggermente inferiore rispetto ai due esterni, ma anche in questo caso la differenza è così piccola da poter essere trascurata.

Figura 3.19 Andamento delle linee di flusso nel

In conclusione questa seconda configurazione del circuito magnetico è in grado di migliorare notevolmente le prestazioni rispetto alla prima, in cui il circuito magnetico è fisso. Pur avendo lo svantaggio di dover utilizzare dei contatti striscianti per l’alimentazione delle bobine è stata scelta questa configurazione per la progettazione di dettaglio della frizione.

Figura 3.21 Andamento del campo magnetico

radiale lungo la traiettoria B .

Figura 3.20 Andamento del campo magnetico

Per rendere la frizione il più simile possibile all’attuale gruppo di motorizzazione è stata scelta la configurazione il cui schema costruttivo è riportato in figura 3.22.

Dalla figura 3.22 si vede che i due ingressi ricevono il moto tramite una trasmissione a cinghie, mentre l’uscita trasferisce il moto mediante una trasmissione a cavi. La puleggia a cavi montata sull’albero d’uscita è analoga a quella attualmente utilizzata, come richiesto nelle specifiche. Le cave per la trasmissioni a cinghie sono ricavate direttamente sulla parte più esterna del rotore, in modo da rendere minimi gli ingombri assiali del dispositivo. In questo modo l’intero dispositivo può essere pensato come composto da due pulegge attive in ingresso, che sono in grado di far variare la coppia trasferita all’albero di uscita.

Figura 3.22 Schema costruttivo della configurazione scelta per lo