5. ATTIVITA’ SPERIMENTALE

Per verificare la bontà sia delle equazioni presentate nel Cap. 3 che delle simulazioni eseguite con l‟ausilio del software agli Elementi Finiti Fluent®

ed eventualmente arrivare alla definizione di modelli matematici in grado di descrivere adeguatamente il fenomeno fisico in esame, è stata progettata e realizzata un‟attività sperimentale finalizzata alla misurazione della pressione e della temperatura del fluido nel suo efflusso radiale attraverso il meato e della forza da esso sviluppata. Rispetto alle prove finora effettuate reperite in letteratura e riportate nel Cap. 2, l‟attività sperimentale di seguito esposta presenta alcune novità. Il gripper infatti si muove, tra due misurazioni successive, lungo un raggio del piattello e parallelamente alla superficie piana di una piastra fissa, nella quale trovano alloggiamento i vari sensori; tale moto è stato ottenuto collegando il gripper al polso del robot SCARA presente nel Laboratorio SIP all‟interno del DIMNP. E‟ stato così possibile effettuare un numero molto elevato di misurazioni, controllando con notevoli precisione e ripetibilità sia il gap di separazione fra le pareti del meato che la posizione relativa fra gripper e piastra.

Il diagramma di flusso che riassume l‟intera attività sperimentale e ne schematizza le fasi principali è riportato in Fig. 5. 1..

5.1 Attrezzatura

5.1.1 Definizione delle caratteristiche dell’attrezzatura per l’attività sperimentale

La progettazione dell‟attrezzatura sperimentale è stata condotta in modo che la stessa rispondesse ad alcuni requisiti fondamentali, di seguito elencati:

Possibilità di utilizzo dei gripper Bernoulli presenti nel DIMNP Possibilità di effettuare misurazioni di pressione, temperatura e forza Possibilità di effettuare un numero molto elevato di misurazioni

Minimo errore di parallelismo fra le superfici che compongono il meato Costanza dell‟errore di parallelismo fra le superfici durante il moto del gripper Preciso controllo del gap di separazione

Costanza dell‟altezza del gap di separazione durante il moto del gripper Preciso controllo della portata d‟aria in ingresso

Preciso controllo della traiettoria del gripper e della posizione relativa fra gripper e sensore

Elevata ripetibilità delle prove Interfacciabilità con il robot SCARA

Possibilità di alimentazione del gripper con l‟aria compressa disponibile al polso del robot SCARA e/o proveniente dalle rete presente nel Laboratorio SIP

Interfacciabilità con gli strumenti di misura e con i sensori a disposizione

Possibilità di realizzare tutti i particolari non unificati necessari presso l‟Officina Meccanica del DIMNP.

Figura 5. 1. Diagramma di flusso a blocchi che schematizza le varie fasi dell‟attività sperimentale svolta.

5.1.2 Progettazione del sistema per la realizzazione delle prove sperimentali

L‟attrezzatura per le prove sperimentali ed il sistema in cui essa si inserisce sono stati progettati seguendo le specifiche elencate nel Par. 5.1.1.. La Fig. 5.2., la Fig. 5.3 e la Fig. 5.4. riportano le foto e la rappresentazione schematica dell‟intero sistema.

Figura 5. 2. La figura mostra l‟attrezzatura appositamente realizzata per le prove sperimentali, il suo posizionamento all‟interno dell‟area di lavoro dello SCARA, i sensori

utilizzati per le misurazioni ed i relativi dispositivi di amplificazione e lettura.

Figura 5. 3. In figura è mostrato il dettaglio dei circuiti elettrico e di aria compressa. Sono visibili i condotti, la valvola a tre vie, le valvole di intercettazione ed il deviatore fra i

Figura 5.4. La figura mostra lo schema del sistema utilizzato per le misurazioni di pressione e temperatura. 1) manometri; 2) flussometri; 3) gripper; 4) piastra con fori per la termocoppia e il collegamento alle sonde di pressione; 5) termocoppia; 6) dispositivo di lettura della sonda di temperatura; 7) sonda PTX Druck 610 – 10 bar; 8) sonda PTX Druck 610 – 4 bar; 9) sonda DELTA OHM – TP 705 / 50 MBD; 10) sonda DELTA OHM – TP 705 /

10 MBD; 11) dispositivo di lettura per le sonde PTX 610 (voltmetro); 12) dispositivo di amplificazione del segnale delle sonde PTX 610; 13) dispositivo di lettura delle sonde DELTA

OHM – TP 705 / 50 MBD e DELTA OHM – TP 705 / 10 MBD; 14) riduttore di pressione. L‟aria compressa che entra nel dispositivo di regolazione della portata è quella in uscita, alla

pressione di 6 bar, dal robot SCARA.

Con riferimento alla Fig. 5.4, l‟aria compressa proveniente dalla rete alla pressione di 8 bar entra in un riduttore di pressione (14), dal quale viene inviata, alla pressione di circa 6 bar, al robot SCARA, dal cui polso esce per raggiungere poi il dispositivo di regolazione e controllo della portata descritto nel Par. 5.1.6., composto dai manometri 1 e dai flussometri 2. Fra tale dispositivo e lo SCARA è posta una valvola di intercettazione. Regolata la portata desiderata, l‟aria compressa raggiunge quindi il gripper. La scelta di alimentare il gripper con aria compressa proveniente dallo SCARA è stata effettuata per avvicinarsi il più possibile alle reali condizioni di esercizio riscontrabili nelle applicazioni pratiche. Nella piastra 4 sono stati realizzati due fori: in uno trova alloggiamento la termocoppia 5 per la misurazione della temperatura al piattello, collegata al proprio dispositivo di lettura, 6 (Fig. 5.29.); all‟altro foro, filettato, che consente la misurazione della pressione, è collegato un condotto che confluisce

verso un ulteriore raccordo a doppia T. L‟altro ingresso della valvola a tre vie è alimentato con aria proveniente dal corpo del gripper, nel quale è stato realizzato un foro filettato (vedi Par. 5.1.7.) per la misurazione della pressione a monte del piattello; l‟uscita della valvola a tre vie è connessa con il trasduttore di pressione PTX Druck 610 – 10 bar (7): una manopola consente di scegliere, così, di alimentare tale sonda con l‟aria proveniente dall‟uno o dall‟altro ingresso della valvola, permettendo di misurare, dunque, la pressione nel meato oppure quella a monte del piattello del gripper. Le tre uscite del raccordo a doppia T, che riceve in ingresso l‟aria proveniente dal foro praticato nella piastra, sono collegate alla sonda

PTX Druck 610 – 4 bar (8), alla sonda DELTA OHM – TP 705 / 50 MBD (9) ed alla sonda DELTA OHM – TP 705 / 10 MBD (10). Fra il raccordo e i sensori sono state inserite tre

valvole di intercettazione, come da schema, per consentire l‟esclusione di una o più sonde dal circuito, onde scongiurarne il danneggiamento. Le sonde 7 e 8 sono collegate ad un dispositivo di amplificazione del segnale (12) a cui si connette il dispositivo di lettura 11, un voltmetro digitale (Fig. 5.21.). Un deviatore consente scegliere quale valore, fra i due forniti dalle due sonde, visualizzare. Le sonde 9 e 10 sono collegate al proprio dispositivo di lettura,

13 (Fig. 5.20.).

Per quanto riguarda il circuito dell‟aria compressa, eventuali perdite sono state scongiurate utilizzando Teflon o idonei anelli di tenuta O-Ring in tutti i raccordi.

5.1.3 Bernoulli gripper utilizzati

Sono stati utilizzati i Gripper Bernuolli senza deflettore presenti nella Sezione di Produzione del DIMNP. Essi sono ottenuti dall‟unione di quattro parti fondamentali, minuteria comune e componentistica idraulica. La Figura 5.5. ne riporta un modello tridimensionale rappresentato in sezione ed esploso, con indicazione dei particolari principali.

Figura 5. 5. Rappresentazione del modello 3D del Bernoulli gripper per Di=8mm e

De=120mm: a) sezione del complessivo; b) vista esplosa. A parte le dimensioni del foro

interno, schema e nomenclatura sono identici anche per la configurazione del gripper con

a) b)

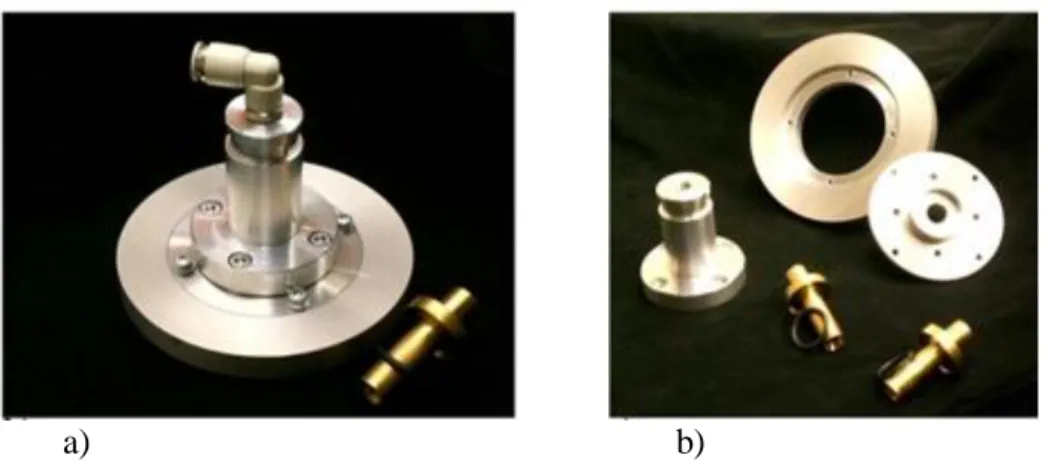

Figura 5. 6. Immagini del Bernoulli gripper realizzato presso l‟officina della Sezione

Produzione del DIMNP: a) Bernoulli gripper con Di = 8 mm e De = 120 mm assemblato. Si

noti, di fianco, la boccola intercambiabile con diametro del foro interno Di = 4 mm; b)

componenti principali del Bernoulli gripper (immagini da: [3] ).

Il gripper è composto da un corpo in alluminio, due boccole intercambiabili in ottone, un disco e un anello in alluminio.

L‟utilizzo dell‟alluminio rende il sistema estremamente leggero, di peso ampiamente inferiore a quello massimo ammissibile secondo i dati di targa del robot SCARA.

L‟ingresso filettato per il connettore dell‟aria compressa è ricavato assialmente nell‟estremità superiore del corpo per evitare deviazioni brusche nel condotto, che porterebbero a distacco delle linee di flusso. Il condotto interno di efflusso si sviluppa tra il corpo e la boccola: esso presenta una forma completamente cilindrica con una sola variazione di diametro. Per evitare distacco delle linee di flusso in corrispondenza della variazione del diametro tra corpo e boccola, il foro interno di quest‟ultima è smussato secondo un angolo di 15°.

La boccola funge, esternamente, da elemento di riferimento e centraggio per il corpo e le parti sottostanti. Per questo, gli accoppiamenti fra boccola e corpo e fra boccola e disco sono realizzati entrambi con tolleranza H7/h6, che garantisce allo stesso tempo sufficiente precisione e reversibilità del collegamento.

Per evitare perdite di flusso, sulla superficie superiore dello spallamento della boccola è ricavata una cava per l‟alloggiamento di una guarnizione O-ring di testa, mentre è previsto l‟impiego di una guarnizione in TFE per il connettore dell‟aria compressa.

Il piattello inferiore del gripper è costituito da tre parti (boccola, disco e anello, Fig. 5.2.) per consentire la modifica della sua geometria a seconda delle necessità. Per la variazione del diametro interno Di (Fig 5.5.) sono state utilizzate due boccole, con fori di diametri nominali rispettivamente Di = 4 mm e Di = 8 mm. Data l‟architettura modulare del gripper, la variazione del diametro esterno del piattello De può essere ottenuta tramite l‟assemblaggio, sul disco, di anelli aventi di volta in volta il raggio desiderato. Le misurazioni di seguito presentate sono state effettuate montando un anello di diametro nominale esterno pari a De = 120 mm. Per scongiurare la presenza di discontinuità e irregolarità, onde evitare che le misure potessero essere disturbate o poco attendibili, la superficie di piattello, prima di ogni serie di rilievi sperimentali, è stata finita al tornio dopo l‟assemblaggio completo di tutti i particolari del gripper, ed in seguito lucidata con pasta abrasiva. Il risultato è visibile in Figura 5.7. Per il complessivo e i disegni quotati dei singoli particolari si rimanda all‟Allegato I.

Figura 5. 7. Immagine della superficie inferiore del piattello con Di2=8mm e De2=120mm. La lavorazione al tornio sui componenti assemblati consente basso errore di planarità e buona

finitura superficiale, osservabile anche dal fatto che non sono più distinguibili le tre parti componenti se non per le differenze cromatiche tra ottone ed alluminio ( [3] ).

5.1.4 Caratteristiche del robot SCARA

Per consentirne il moto relativo rispetto ai sensori, alloggiati in una piastra fissa, il gripper è stato montato, attraverso un dispositivo di afferraggio le cui caratteristiche sono descritte nel Par. 5.1.7.sul polso del robot SCARA presente nel Laboratorio SIP (Fig. 5.8.), di cui si riportano in Tabella 5.1. i dati di targa e le specifiche fornite dal Costruttore.

Figura 5. 8. Rappresentazione virtuale del Robot SCARA con indicazione degli assi presenti, dei principali elementi rigidi della catena cinematica e del sistema di riferimento. [11].

Robot SCARA Toshiba SR-1054HSP

Unità di Governo Robot Controller Toshiba TS 2000

Struttura SCARA

Gradi di libertà 4

Lunghezza braccio 580 mm

Lunghezza avambraccio 470 mm

Sbraccio totale (lun. braccio + avambraccio) 1050 mm

Corsa asse 1 ± 115°

Corsa asse 2 ± 145°

Corsa asse 3 200 mm

Corsa asse 4 ± 360°

Velocità massima asse 1 170°/s

Velocità massima asse 2 270°/s

Velocità massima asse 3 1000 mm/s

Velocità massima asse 4 576°/s

Velocità massima risultante 5,33 m/s

Capacità di carico massimo: 20 kg

Momento d’inerzia al polso 0,1 kgm2

Ripetibilità su XY ± 0,03 mm

Ripetibilità lungo Z ± 0,02 mm

Ripetibilità asse 4 ± 0,03°

I/O sul polso 5 input, 4 output

Motori brushless

Trasduttori encoder assoluti

Peso 90 kg

Tabella 5. 1. Caratteristiche del robot SCARA utilizzato. Per sistema di riferimento e nomenclatura fare riferimento alla Fig. 5.5. [11]

Sono state effettuate verifiche sulla ripetibilità di posizionamento del robot SCARA sia lungo l‟asse Z (asse 4 in Fig. 5.8.), sia sul piano X-Y. Se nell‟unità di governo del robot viene memorizzato un punto P e il robot stesso è programmato per allontanarsi e successivamente ritornare in tale punto, esso non ritornerà esattamente in P, ma in un punto Pi a questo molto vicino: si definisce errore di ripetibilità la distanza fra P e Pi. Tale errore e' una variabile statistica raccolta in varie prove ripetute. Su ogni asse la distribuzione non è propriamente normale ma, considerando tutti gli assi contemporaneamente, per effetto del teorema limite centrale, la distribuzione è normale. La ripetibilità è espressa come ±3σ, dove σ rappresenta lo scarto quadratico medio della distribuzione, calcolato come:

N P P N i i 1 2 (5.1)

dove: P = coordinata del punto memorizzato nell‟Unità di Governo; Pi = coordinata del punto effettivamente raggiunto dal robot nell‟i-ma prova; N = n° totale di prove effettuate.

Figura 5. 9. Distribuzione delle variabili statistiche Errore di posizionamento ed Errore di ripetibilità. Se T è il punto programmato e P è il punto effettivamente raggiunto dal robot, l‟Errore di posizionamento è la distanza TP. L‟Errore di ripetibilità è invece rappresentato dalle due code esterne alla zona ±3σ (indicata come Ripetibilità): in questo caso P è il punto memorizzato nell‟UG in fase di acquisizione dati. N.B.: la distribuzione lungo un singolo asse non è propriamente normale, ma tale può essere considerata in prima approssimazione [11].

5.1.4.1. Ripetibilità lungo l’asse Z

Dopo aver montato e regolato la piastra ed il sistema di afferraggio del gripper (per la descrizione delle caratteristiche dei particolari dell‟attrezzatura sperimentale e della loro regolazione si rimanda ai Par.5.1.7. e segg. ), è stato eseguito un controllo della Ripetibilità di posizionamento del robot SCARA lungo l‟asse Z (asse 4 in Fig. 5.8.), utilizzando un misuratore laser di distanza OMRON ZS-HLDS5T (Fig. 5.10.), le cui caratteristiche sono riportate in Tabella 5.2..

Figura 5. 10. La figura mostra il misuratore laser collegato al polso del robot per l‟effettuazione delle prove di ripetibilità sull‟asse Z. Sono visibili la piastra, che costituisce la superficie di riferimento, ed il dispositivo di lettura del laser con display digitale indicante sia

CARATTERISTICHE SENSORE DI

POSIZIONE LASER

Model OMRON ZS-HLDS5T

Optycal sistem Diffuse Reflective Models

Sensing distance 50 ± 5 mm

Beam shape Line beam

Beam diameter 1,00 mm x 30 μm

Resolution 0,25 μm

Controller OMRON ZS-HLDC

Tabella 5. 2. Principali caratteristiche del misuratore laser utilizzato per la stima della ripetibilità del robot SCARA sull‟asse Z. Ulteriori informazioni sono reperibili in [I.8].

Il misuratore laser, collegato al polso del robot così da renderlo ad esso solidale, rileva la distanza dalla superficie fissa della piastra (Fig.5.10.); tale dato è visualizzato (in mm) su un display digitale, il quale può essere opportunamente settato ed azzerato, in modo da indicare sia la misura assoluta della distanza che le sue variazioni, dovute allo spostamento programmato del polso del robot, rispetto ad un punto scelto come zero di riferimento.

Facendo muovere il polso solamente lungo l‟asse Z in modo da fargli raggiungere punti prestabiliti (indicati con P nella (5.1)), è stato possibile acquisire il valore della coordinata zi dei punti Ai effettivamente raggiunti (corrispondenti ai punti Pi della (5.1)) e confrontarlo con

quello teorico programmato. Gli scostamenti così rilevati sono stati inseriti nella (5.1) per stimare la ripetibilità.

Le misurazioni sono state effettuate secondo la sequenza operazionale di seguito descritta e visualizzata in Fig. 5.11.:

1) il polso dello SCARA viene portato manualmente in un punto Ai interno alla zona di funzionamento del laser (indicata come “Sensing distance” inTabella 5.2.)

2) le coordinate [xAi, yAi, zAi] di Ai vengono acquisite e memorizzate nell‟UG del robot. 3) con il polso in tale posizione il misuratore laser viene azzerato

4) il polso dello SCARA viene portato manualmente in un punto casuale diverso da Ai 5) secondo le indicazioni contenute in un programma appositamente realizzato, il polso

dello SCARA raggiunge il punto Ai

6) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 5 s per permettere la stabilizzazione del laser e l‟acquisizione del dato visualizzato sul display 7) muovendosi lungo l‟asse Z, il polso dello SCARA raggiunge il punto Ai+1 di

coordinate [xAi, yAi, zAi+1], dove zAi+1 = zAi – 0,1 mm

8) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 5 s per permettere la stabilizzazione del laser e l‟acquisizione del dato visualizzato sul display 9) si ripetono le operazioni dei punti 7 e 8 per altre per altre otto volte, con zAi+n = zAi+n-1

– 0,1 mm, per n= 2, .., 9

10) si ripetono le operazioni dei punti da 4 a 9 per altre per altre cinque volte

11) il polso dello SCARA viene portato manualmente in un punto Bi interno alla zona di funzionamento del laser (indicata come “Sensing distance” in Tabella 5.2.)

12) le coordinate [xBi, yBi, zBi] di Bi vengono acquisite e memorizzate nell‟UG del robot. 13) con il polso in tale posizione il misuratore laser viene azzerato

15) secondo le indicazioni contenute in un programma appositamente realizzato, il polso dello SCARA raggiunge il punto Bi

16) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 5 s per permettere la stabilizzazione del laser e l‟acquisizione del dato visualizzato sul display 17) muovendosi lungo l‟asse Z, il polso dello SCARA raggiunge il punto Bi+1 di

coordinate [xBi, yBi, zBi+1], dove zBi+1 = zAi – 0,1 mm

18) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 5 s per permettere la stabilizzazione del laser e l‟acquisizione del dato visualizzato sul display 19) si ripetono le operazioni dei punti 17 e 18 per altre per altre otto volte, con zBi+n =

zBi+n-1 – 0,1 mm, per n= 2, .., 9

20) si ripetono le operazioni dei punti da 14 a 19 per altre per altre cinque volte

Figura 5. 11. La figura, non in scala, mostra schematicamente la sequenza operazionale seguita per la stima della ripetibilità lungo l‟asse Z. Il punto indicato con C viene raggiunto, alla fine di ogni serie di misurazioni, tramite spostamento manuale del polso del robot, è del

tutto casuale e varia di volta in volta.

Il codice di programma utilizzato (CONTROLLO_ASSE_Z) è riportato in Allegato III. Il numero totale di misurazioni effettuate ammonta ad N = 120. La ripetibilità, stimata tramite la (5.1.), è risultata pari a 0,00741 mm. I risultati delle prove condotte sono riassunti in Tabella 5.3..

Media -0,0000417

Scarto quadratico medio ( ) 0,00247

3 0,00741

Ripetitibilità lungo asse z 0,00741

Tabella 5. 3. Risultati delle prove condotte per la stima della ripetibilità del robot SCARA lungo l‟asse Z.

Si noti come la ripetibilità stimata sia di un ordine di grandezza inferiore a quella fornita dal Costruttore. Ciò è dovuto al peso assai contenuto dell‟end-effector montato ed alle velocità di spostamento molto basse, anche se cautelativamente comunque superiori a quelle adottate in fase di raccolta dati.

In Fig. 5.12. ed in Fig. 5.14. sono riportati i grafici della ripetibilità media calcolata per i punti Ai e Bi e i limiti di confidenza ± 3σ.

La Fig. 5.13. e la Fig. 5.15. riportano invece gli istogrammi degli scostamenti di tutti i punti campione ad ogni misurazione effettuata.

R ipetibilità di pos iz ionamento lung o l'as s e z [mm] - punto Ai

-0,008 -0,006 -0,004 -0,002 0 0,002 0,004 0,006 0,008 0,01 0,012 Ai Ai+1 Ai+2 Ai+3 Ai+4 Ai+5 Ai+6 Ai+7 Ai+8 Ai+9

Figura 5. 12. Il grafico mostra, in rosso, il valor medio degli scostamenti dalla quota teorica

per ogni punto Ai raggiunto in ogni serie di prove e in blu i limiti di confidenza superiori

(+3σ) ed inferiori (-3σ). 0 0,0005 0,001 0,0015 0,002 0,0025 0,003 0,0035 0,004 0,0045 0 -0,1 -0,2 -0,3 -0,4 -0,5 -0,6 -0,7 -0,8 -0,9 I misuraz ione II misuraz ione III misuraz ione IV misuraz ione V misuraz ione VI misuraz ione

Figura 5. 13. L‟istogramma mostra gli scostamenti dei vari punti Ai dalle posizioni teoriche

programmate per ogni misurazione effettuata. In ascissa è riportata, in mm, la quota

raggiunta dal polso del robot a partire dalla posizione iniziale Ai, mentre in ordinata è

R ipetibilità di pos iz ionamento lung o l'as s e z [mm] - punto Bi -0,015 -0,01 -0,005 0 0,005 B i B i+1 B i+2 B i+3 B i+4 B i+5 B i+6 B i+7 B i+8 B i+9

Figura 5. 14. Il grafico mostra, in rosso, il valor medio degli scostamenti dalla quota teorica

per ogni punto Bi raggiunto in ogni serie di prove e in blu i limiti di confidenza superiori

(+3σ) ed inferiori (-3σ). -0,008 -0,006 -0,004 -0,002 0 0,002 0,004 0,006 0,008 0 -0,1 -0,2 -0,3 -0,4 -0,5 -0,6 -0,7 -0,8 -0,9 I misurazione II misurazione III misurazione IV misurazione V misurazione Vi misurazione

Figura 5. 15. L‟istogramma mostra gli scostamenti dei vari punti Bi dalle posizioni teoriche

programmate per ogni misurazione effettuata. In ascissa è riportata, in mm, la quota

raggiunta dal polso del robot a partire dalla posizione iniziale Bi, mentre in ordinata è

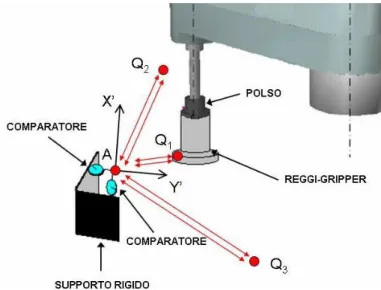

5.1.4.2 Ripetibilità sul piano X-Y

Dopo montaggio e regolazione della piastra ed del sistema di afferraggio del gripper (Par. 5.1.7. e segg.), è stato eseguito un controllo della Ripetibilità di posizionamento del robot SCARA sul piano X-Y (sistema di riferimento di Fig. 5.8.). Sono stati utilizzati per le misurazioni due comparatori a quadrante Rambold Kontroll, di sensibilità pari a 0,01 mm, montati su di un supporto rigido in modo da avere assi incidenti perpendicolari fra loro (Fig. 5.16.) e giacenti sul piano X-Y. Per motivi logistici, le direzioni di tali assi (indicati con X‟ e Y‟ nella Tabella 5.4.) non coincidono con quelle delle X e delle Y del sistema di riferimento proprio dello SCARA, ma risultano ruotate, rispetto a queste ultime, di circa 45° (Fig. 5.16.), senza comunque che ciò influenzi in alcun modo le misure effettuate. La ripetibilità di posizionamento sul piano X-Y rappresenta, infatti, il raggio dell‟intorno del punto P = [xP, yP] programmato in cui cade, con una probabilità di 3σ = 99,73%, il punto Pi = [xPi, yPi] effettivamente raggiunto dal polso del robot. La misura di tale raggio è, ovviamente, indipendente dallo specifico sistema di riferimento adottato. Gli scostamenti sono stati dunque rilevati lungo le direzioni degli assi dei comparatori, ortogonali fra loro, indicati con X‟ e Y‟. Indicando con Rip.TOT la ripetibilità sul piano X-Y si ha che:

2 ' 2 ' 2 2 . . . .

.TOT Rip X RipY Rip X RipY

Rip (5.2)

dove: Rip.X (Y) = ripetibilità calcolata sull‟asse X (Y) ; Rip.X‟ (Y‟) = ripetibilità calcolata sull‟asse

X‟ (Y‟).

a) b) c)

Figura 5. 16. La figura mostra l‟attrezzatura utilizzata per la misurazione degli scostamenti sul piano X-Y. Con riferimento alla sequenza operazionale descritta nel seguito del presente

Paragrafo: a) azzeramento dei comparatori: con il polso del robot nel punto A, il reggi-gripper comprime le molle degli stessi; in tale posizione, memorizzata nell‟UG, le ghiere dei comparatori vengono ruotate fino e far coincidere il segnalatore con lo zero; di conseguenza gli scostamenti successivamente misurati sono relativi a questa posizione; b) polso in Q: da questa posizione il polso si muove, raggiungendo il punto A; c) polso in A: in questo punto il

polso arriva con una velocità molto bassa per evitare di danneggiare i sensori e per

minimizzare l‟effetto dei loro attriti interni.

Le misurazioni sono state effettuate secondo la sequenza operazionale di seguito descritta e schematizzata in Fig 5.17.:

1) il polso del robot SCARA viene portato manualmente in contatto con le testine dei comparatori, in modo da comprimerne le molle

2) il punto A così raggiunto dal polso viene memorizzato nell‟UG del robot 3) con il polso nella suddetta posizione i comparatori vengono azzerati

4) il polso del robot SCARA viene portato manualmente in un punto casuale Q1 5) il punto Q1 viene memorizzato nell‟UG del robot

6) secondo le indicazioni contenute in un programma appositamente realizzato, il polso dello SCARA raggiunge il punto A

7) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 7 s, per permettere la lettura degli scostamenti misurati

8) il polso dello SCARA raggiunge il punto Q1

9) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 2 s 10) si ripetono le operazioni da 6 a 9 per altre 9 volte

11) il polso del robot SCARA viene portato manualmente in un punto casuale Q2 12) il punto Q2 viene memorizzato nell‟UG del robot

13) secondo le indicazioni contenute in un programma appositamente realizzato, il polso dello SCARA raggiunge il punto A

14) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 7 s, per permettere la lettura degli scostamenti misurati

15) il polso dello SCARA raggiunge il punto Q2

16) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 2 s 17) si ripetono le operazioni da 13 a 16 per altre 9 volte

18) il polso del robot SCARA viene portato manualmente in un punto casuale Q3 19) il punto Q3 viene memorizzato nell‟UG del robot

20) secondo le indicazioni contenute in un programma appositamente realizzato, il polso dello SCARA raggiunge il punto A

21) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 7 s, per permettere la lettura degli scostamenti misurati

22) il polso dello SCARA raggiunge il punto Q3

23) il polso dello SCARA rimane in tale posizione per un tempo di attesa pari a 2 s 24) si ripetono le operazioni da 20 a 23 per altre 9 volte

Figura 5. 17. La figura, non in scala, mostra schematicamente la sequenza operazionale

seguita per la stima della ripetibilità sul piano X-Y. I punti casuali Q1, Q2 e Q3 sono raggiunti

manualmente e memorizzati nell‟UG del robot all‟inizio di ogni serie di 10 misurazioni. E‟ indicato anche il sistema di riferimento X‟-Y‟, ruotato di circa 45° rispetto a quello proprio

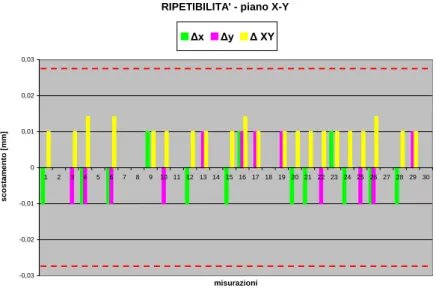

Il codice di programma utilizzato (CONTROLLO_PIANO_XY) è riportato in Allegato III. Il numero totale di misurazioni effettuate ammonta ad N = 30. La ripetibilità, stimata tramite le (5.1.) e (5.2.),è risultata pari a 0,0274 mm. I risultati delle prove condotte sono riassunti in Tabella 5.4..

X' Y'

Media -0,002333 -0,000667

Scarto quadratico medio ( ) 0,00658 0,00632

3 0,0197 0,0190

Ripetibilità lungo gli assi 0,0197 0,0190

Ripetibilità sul piano XY 0,0274

Tabella 5. 4. Risultati delle prove condotte per la stima della ripetibilità del robot SCARA sul piano X-Y. N.B.: la ripetibilità sul piano X-Y è calcolata tramite la (5.2.).

La stima della ripetibilità, che risulta comunque inferiore a quella fornita dal Costruttore, è effettuata per eccesso. Infatti le velocità, le accelerazioni (tranne che nel tratto finale) e gli spostamenti impostati nel codice di programma sono cautelativamente molto superiori a quelli adottati in fase di raccolta dati. La sensibilità dei comparatori, inoltre, è pari a 0,01 mm, e gli scostamenti rilevati precauzionalmente sono stati tutti leggermente sovrastimati in fase di lettura.

Il grafico in Fig.5.18. riporta gli scostamenti rilevati sugli assi X‟ e Y‟ dei comparatori e lo scostamento complessivo sul piano X-Y per ogni misura effettuata, insieme ai limiti di confidenza ± 3σ.

RIPETIBILITA' - piano X-Y

-0,03 -0,02 -0,01 0 0,01 0,02 0,03 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 misurazioni s c o s ta m e n to [ m m ] Δx Δy Δ XY

Figura 5. 2. Il grafico mostra i valori degli scostamenti fra le coordinate dei punti raggiunti nelle varie prove e le coordinate del punto A programmato (in verde: Δx, lungo l‟asse X‟; in viola: Δy, lungo l‟asse Y‟). Le colonne in giallo mostrano i valori degli scostamenti sul piano

X-Y (ΔXY) ottenuti attraverso la formula XY x2 y2 . Le linee tratteggiate in rosso

5.1.5 Sensori

5.1.5.1. Sensori di pressione

Per la misurazione della pressione sono state utilizzate quattro sonde, le cui caratteristiche sono di seguito elencate, con relativi sistemi di amplificazione del segnale e dispositivi di lettura (Figure da 5.19. a 5.21.). Le sonde sono state reperite fra quelle disponibili presso il Dipartimento di Ingegneria dell‟Energia e dei Sistemi (DESE).

Figura 5. 19. Sonde di pressione utilizzate: partendo da sinistra: Trasduttore di pressione PTX Druck 610 – 10 bar, Trasduttore di pressione PTX Druck 610 – 4 bar, Sonda DELTA

OHM – TP 705 / 50 MBD, Sonda DELTA OHM – TP 705 / 10 MBD.

Sonda DELTA OHM – TP 705 / 10 MBD

Sono riportate in Tabella 5.5. le caratteristiche principali della sonda DELTA OHM – TP 705 /

10 MBD, la più sensibile del parco sensori a disposizione. In Fig. 5.20. è rappresentato il

relativo dispositivo di lettura digitale.

DELTA OHM – TP 705 / 10 MBD

QUANTITA’ MISURATA Pressione differenziale

FONDO SCALA (F.S.) 10 mbar

SENSIBILITA’ 0,01 mbar

ACCURATEZZA 0,05 mbar (± 0,5% F.S.)

STATIC OVERLOAD 20 mbar

DISPOSITIVO DI LETTURA DELTA OHM – HD 2124.2

Tabella 5. 5. Principali caratteristiche della sonda DELTA OHM – TP 705 / 10 MBD. Ulteriori informazioni sono reperibili in [I.5].

Figura 5. 20. Sonda DELTA OHM – TP 705 / 10 MBD,con relativo dispositivo di lettura digitale (DELTA OHM – HD 2124.2).

Sonda DELTA OHM – TP 705 / 50 MBD

Sono riportate in Tabella 5.6. le caratteristiche principali della sonda DELTA OHM – TP 705 /

50 MBD. Il dispositivo di lettura (lo stesso utilizzato anche per il sensore DELTA OHM – TP 705 / 10 MBD) è visibile in Fig. 5.20.

DELTA OHM – TP 705 / 50 MBD

QUANTITA’ MISURATA Pressione differenziale

FONDO SCALA (F.S.) 50 mbar

SENSIBILITA’ 0,01 mbar

ACCURATEZZA 0,25 mbar (± 0,5% F.S.)

STATIC OVERLOAD 100 mbar

DISPOSITIVO DI LETTURA DELTA OHM – HD 2124.2

Tabella 5. 6. Principali caratteristiche della sonda DELTA OHM – TP 705 / 50 MBD. Ulteriori informazioni sono reperibili in [I.5].

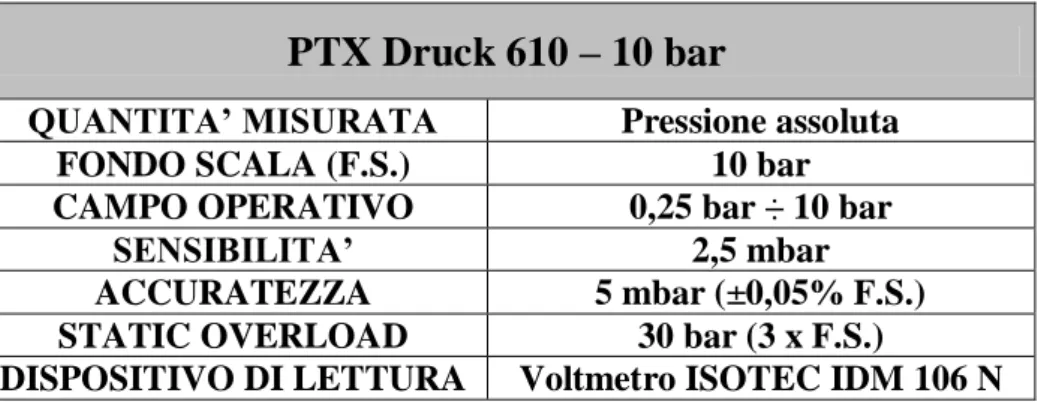

Trasduttore di pressione PTX Druck 610 – 10 bar

Sono riportate in Tabella 5.7. le caratteristiche principali del Trasduttore di pressione PTX

Druck 610 – 10 bar, la sonda con fondo scala maggiore fra del parco sensori a disposizione.

In Fig. 5.21. sono mostrati anche i relativi dispositivi di amplificazione del segnale e di lettura.

PTX Druck 610 – 10 bar

QUANTITA’ MISURATA Pressione assoluta

FONDO SCALA (F.S.) 10 bar

CAMPO OPERATIVO 0,25 bar ÷ 10 bar

SENSIBILITA’ 2,5 mbar

ACCURATEZZA 5 mbar (±0,05% F.S.)

STATIC OVERLOAD 30 bar (3 x F.S.)

DISPOSITIVO DI LETTURA Voltmetro ISOTEC IDM 106 N

Tabella 5. 7. Principali caratteristiche del trasduttore di pressione PTX Druck 610 – 10 bar. Lo “Static Overload” è inteso come il picco massimo di pressione raggiungibile senza scadimento delle caratteristiche della sonda. Ulteriori informazioni sono reperibili in [I.6].

Figura 5. 21. Trasduttore di pressione PTX Druck 610 – 10 bar con relativi dispositivi di amplificazione e di lettura (voltmetro digitale ISOTEC IDM 106 N).

Trasduttore di pressione PTX Druck 610 – 4 bar

Sono riportate in Tabella 5.8. le caratteristiche principali del Trasduttore di pressione PTX

Druck 610 – 4 bar. Il dispositivo di lettura (lo stesso utilizzato anche per il Trasduttore di

pressione PTX Druck 610 – 10 bar) è visibile in Fig. 5.21..

PTX Druck 610 – 4 bar

QUANTITA’ MISURATA Pressione assoluta

FONDO SCALA (F.S.) 4 bar

CAMPO OPERATIVO 0,25 bar ÷ 4 bar

SENSIBILITA’ 1 mbar

ACCURATEZZA 2 mbar (±0,05% F.S.)

STATIC OVERLOAD 12 bar (3 x F.S.)

DISPOSITIVO DI LETTURA Voltmetro ISOTEC IDM 106 N

Tabella 5. 8. Principali caratteristiche del trasduttore di pressione PTX Druck 610 – 4 bar. Lo “Static Overload” è inteso come il picco massimo di pressione raggiungibile senza scadimento delle caratteristiche della sonda. Ulteriori informazioni sono reperibili in [I.6].

5.1.5.1.1 Verifica del funzionamento delle sonde di pressione

E‟ stato preliminarmente verificato il corretto funzionamento del Trasduttore di pressione PTX Druck 610 – 10 bar e del Trasduttore di pressione PTX Druck 610 – 10 bar da impiegare nelle varie misurazioni. A tal fine è stato utilizzato un torchietto

PRESSUREMENTS LTD (tipo: J 4100; campo di funzionamento: 0 ÷ 20 bar) collegato ad un

manometro WIKA (accuratezza: ± 0,1%; sensibilità: 0,02 bar; fondo scala: 10 bar), mentre la pressione atmosferica è stata misurata tramite barometro di Torricelli e la temperatura dell‟ambiente con un termometro a mercurio.

Figura 5. 22. Strumentazione utilizzata per la taratura delle sonde di pressione PTX Druck 610 – 10 bar e PTX Druck 610 – 4 bar. Sono visibili sulla sinistra il torchietto con manometro e, sullo sfondo, il barometro di Torricelli utilizzato per la misurazione della

pressione atmosferica, dotato anche di termometro a mercurio per la rilevazione della temperatura ambiente.

Figura 5. 23. Torchietto Pressurements LTD con manometro Wika utilizzato per la taratura delle sonde.

Trasduttore di pressione PTX Druck 610 – 4 bar

Il Trasduttore di pressione PTX Druck 610 – 4 bar è stato collegato al torchietto e portato, con step di 0,2 bar, alla pressione relativa di 3,8 bar. Tale sequenza di campionamento è stata ripetuta per tre volte. Calcolata la media delle tre misure per ogni pressione, tramite il programma Mathcad® è stata individuata, con il metodo dei minimi quadrati ( [2]), la retta che

riportati il coefficiente angolare ed il termine noto di tale retta, assieme all‟incertezza approssimata di tale stima ( [2], [36], [37] ).

In Fig 5. 25. è riportato l‟istogramma degli scostamenti della media dei dai misurati rispetto ai dati teorici forniti dalla retta dei minimi quadrati.

Figura 5. 24. Nel grafico è rappresentata tramite i punti in rosso la dispersione della media dei dati misurati nelle tre nelle tre prove ed in blu è visualizzata la retta dei minimi quadrati di tale dispersione. La sonda utilizzata è il Trasduttore di pressione PTX Druck 610 – 4 bar. Già graficamente si intuisce come i dati sperimentali si discostino in maniera trascurabile da

quelli teorici.

SCOSTAMENTI DALLA RETTA DEI MINIMI QUADRATI -0,01 -0,005 0 0,005 0,01 0,015 0,02 0,025 0,03 0 0,4 0,8 1,2 1,6 2 2,4 2,8 3,2 3,6

pressiona relatvia [Pa]

s c o s ta m e n ti [ V ]

Figura 5. 25. Il grafico mostra la differenza, con segno, fra la media delle tensioni rilevate sperimentalmente e quelle previste dall‟equazione della retta dei minimi quadrati, di

equazione y = a1 + a2 x (vedi Tabella 5.9.) per il Trasduttore di pressione PTX Druck 610 – 4

bar.

0 1 2 3 4

2 4

sonda assoluta - fondoscala 4 bar

pressione relativa [bar]

VOLT VOLTth p( )

Trasduttore di pressione PTX Druck 610 – 4 bar

Equazione retta dei minimi quadrati y = a1 + a2 x

Termine noto a1 2,019

Coefficiente angolare a2 1,001

Incertezza approssimativa della stima

sV 0,006

Tabella 5. 9. La tabella riassume i risultati delle verifiche di taratura delTrasduttore di

pressione PTX Druck 610 – 4 bar, riportando i parametri della retta dei minimi quadrati che meglio approssima la distribuzione dei dati sperimentali. Il calcolo di sV è stato effettuato

secondo quanto prescritto in [2], [36], [37].

Trasduttore di pressione PTX Druck 610 – 10 bar

Il Trasduttore di pressione PTX Druck 610 – 10 bar è stato collegato al torchietto e portato, con step di 0,4 bar, alla pressione relativa di 8,4 bar. Tale sequenza di campionamento è stata ripetuta per tre volte. Calcolata la media delle tre misure per ogni pressione, tramite il programma Mathcad® è stata individuata, con il metodo dei minimi quadrati ( [2] ), la retta che meglio approssima la dispersione dei dati (Fig. 5.26.) sperimentali. In Tabella 5.10. sono riportati il coefficiente angolare ed il termine noto di tale retta, assieme all‟incertezza approssimata di tale stima ( [2], [36], [37] ).

In Fig 5. 27. è riportato l‟istogramma degli scostamenti della media dei dai misurati rispetto ai dati teorici forniti dalla retta dei minimi quadrati.

SCOSTAMENTI DALLA RETTA DEI MINIMI QUADRATI -0,006 -0,004 -0,002 0 0,002 0,004 0,006 0,008 0,01 0 0,8 1,6 2,4 3,2 4 4,8 5,6 6,4 7,2 8

pressione relatvia [Pa]

s c o s ta m e n ti [ V ]

Figura 5. 27. Il grafico mostra la differenza, con segno, fra la media delle tensioni rilevate sperimentalmente e quelle previste dall‟equazione della retta dei minimi quadrati, di

equazione y = a1 + a2 x (vedi Tabella 5.10.) per il Trasduttore di pressione PTX Druck 610 –

Trasduttore di pressione PTX Druck 610 – 10 bar

Equazione retta dei minimi quadrati y = a1 + a2 x

Termine noto a1 1,411

Coefficiente angolare a2 0,4

Incertezza approssimativa della stima sV 0,00431

Tabella 5. 10. La tabella riassume i risultati delle verifiche di taratura del Trasduttore di pressione PTX Druck 610 – 10 bar, riportando i parametri della retta dei minimi quadrati

che meglio approssima la distribuzione dei dati sperimentali. Il calcolo di sV è stato effettuato secondo quanto prescritto in [2], [36], [37].

L‟operazione di verifica della taratura è stata condotta, secondo le modalità già indicate precedentemente, anche per un altro sensore di pressione relativa con fondo scala pari a 3 bar. Scostamenti piuttosto significativi dall‟andamento teorico e una forte instabilità hanno consigliato di escludere tale sonda dal parco sensori utilizzati per le misurazioni.

0 2 4 6 8 10

1 2 3 4

sonda assoluta - fondoscala 10 bar

pressione relativa [bar]

VOLT VOLTth p( )

p

Figura 5. 26. Nel grafico è rappresentata tramite i punti in rosso la dispersione della media dei dati misurati nelle tre nelle tre prove ed in blu è visualizzata la retta dei

minimi quadrati di tale dispersione. La sonda utilizzata è ilTrasduttore di pressione

PTX Druck 610 – 10 bar. Già graficamente si intuisce come i dati sperimentali si discostino in maniera trascurabile da quelli teorici.

Le sonde di pressione relativa DELTA OHM – TP 705 / 10 MBD e DELTA OHM – TP 705 /

50 MBD erano state già tarate presso il DESE, ragion per cui non si è proceduto ad ulteriori

verifiche. In Fig. 5.28. è riportato, a titolo d‟esempio, il grafico di taratura del trasduttore

DELTA OHM – TP 705 / 50 MBD. y = 1,0015167923E+00x + 6,2917897998E+00 y = 9,5024807590E-01x - 1,3406160745E+00 y = 1,0799136069E+00x - 7,2354211663E+01 0 1000 2000 3000 4000 5000 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000

Valore indicato (Pa)

V a lo re d a t a ra tu ra ( P a )

Figura 5. 28. Curva di taratura della sonda DELTA OHM – TP 705 / 50 MBD. Sono riportate anche le equazioni della retta interpolante i valori rilevati: l‟equazione in rosso è valida per valori di taratura compresi fra 0 Pa e 500 Pa; quella in verde per valori compresi fra 501 Pa

e 1000 Pa; l‟equazione in azzurro è valida per valori superiori a 1000 Pa. Per la taratura delle sonde DELTA OHM – TP 705 / 50 MBD e DELTA OHM – TP 705 / 10 MBD sono stati

utilizzati un manometro a tubo inclinato ed un manometro a tubo ad U.

5.1.5.2 Sensore di temperatura

TERMOCOPPIA

Tipo di termocoppia Tipo T – rame/costantana (Cu/Co)

Campo operativo -270 ÷ 400 °C Tempo di risposta < 2 s

EUROTRON MicroCal 200+

Campo di accuratezza -130 ÷ 400 °C Risoluzione 0,01 °C Accuratezza (% lettura) ± (0,01% + 0,1 °C)Tabella 5. 11. Principali caratteristiche della termocoppia utilizzata e del relativo dispositivo di amplificazione e lettura EUROTRON MicroCal 200+. Ulteriori informazioni sono

Per la misura della temperatura è stato utilizzato un sensore a termocoppia con relativo dispositivo di amplificazione e lettura EUROTRON MicroCal 200+ (Fig.5.29). La Tabella 5.11. mostra le caratteristiche dell‟intero sistema di misurazione della temperatura.

Figura 5. 29. Termocoppia e suo dispositivo di amplificazione e lettura EUROTRON MicroCal 200+.

La verifica del corretto funzionamento del sensore è stata effettuata immergendo la termocoppia insieme ad un termometro a mercurio, nello stesso punto, in acqua a diverse temperature. Gli scostamenti rilevati sono risultati essere significativamente inferiori alla sensibilità dello strumento e, pertanto, si è ritenuto di non dover procedere ad ulteriori operazioni di verifica.

5.1.6 Caratteristiche del sistema di controllo aria compressa

Si riportano di seguito le specifiche costruttive dei componenti utilizzati per il sistema di regolazione e controllo della portata d‟aria compressa. Per la loro posizione all‟interno del circuito si rimanda allo schema di Fig. 5.4. del Par. 5.1.2.

Flussometro KI FR4500 4A70 :

Campo di lavoro 30 ÷ 280 lpm Accuratezza 9 lpm (± 3% F.S.)

Risoluzione 10 lpm

Pressione massima 0,69 MPa (6,9 bar)

Flussometro KI FR4500 4A72 :

Campo di lavoro 14 ÷ 140 lpm Accuratezza 4,2 lpm (± 3%

F.S.)

Risoluzione 3 lpm

Pressione massima 0,69 MPa (6,9 bar)

Tabella 5. 13. Specifiche costruttive del flussometro KI FR4500 4A72

Manometri a tubo di Bourdon WIKA 131.11 :

Campo di lavoro 0 ÷ 1 MPa (0 ÷ 10 bar) Precisione 0,05 MPa (0,5 bar) Classe di Accuratezza 2,5

Tabella 5. 14. Specifiche costruttive del manometro WIKA 131.11.

Figura 5. 30. Pannello di controllo del flusso di aria compressa in entrata. La disposizione dei barometri, con quello a sinistra che rileva la pressione dell‟aria in ingresso mentre quello

a destra la pressione in uscita, consente una rapida visualizzazione di eventuali cadute di pressione all‟interno del circuito.

In Fig. 5.30. è riportata un‟immagine del sistema regolatore della portata: i flussometri ed i manometri sono montati su un pannello secondo una configurazione che renda più rapida ed ergonomica la regolazione del flusso. A monte dei due flussometri è stata inserita una valvola d‟intercettazione per consentire, all‟occorrenza, l‟interruzione del flusso d‟aria senza dover alterare in alcun modo la regolazione della portata, al fine di migliorare la precisione e la ripetibilità delle misurazioni (Fig. 5.31.).

Figura 5. 31. In figura è visibile il rubinetto di intercettazione posto fra il tubo per aria compressa proveniente dal robot SCARA (di colore verde) e quello entrante nel flussometro

KI FR4500 4A72 (di colore giallo).

5.1.7. Sistema di afferraggio del gripper

Per collegare il gripper al polso del robot SCARA è stato progettato e realizzato, presso l‟officina della sezione Produzione del DIMNP, il particolare visibile in Fig. 5.32. (part. n° 2 , “MANICOTTO” nel complessivo “AFFERRAGGIO GRIPPER” riportato in Allegato I). Si tratta di un manicotto in Alluminio assicurato alla flangia del polso tramite tre viti M5 a 120°. L‟accoppiamento con leggera interferenza H6/j6 assicura stabilità al collegamento. Il manicotto presenta una finestra (1) per il passaggio e l‟attacco al gripper dei tubi dell‟aria compressa ed un foro (2) per il montaggio della presa per la misurazione della pressione a monte del piattello. Nella parte inferiore del particolare, a diametro maggiore, sono stati realizzati tre fori passanti Ø 5,5 H13 a 120° per le viti di collegamento con l‟anello del gripper e tre fori passanti filettati M5 a 120° per i grani di regolazione (per i dettagli sulla regolazione del gripper si rimanda al Par. 5.1.9.2.).

1 2 1 2

a) b)

Figura 5. 32. a) rappresentazione virtuale 3D del particolare MANICOTTO per il collegamento del gripper alla flangia del robot SCARA. Sono indicati la finestra per il passaggio del condotto di allacciamento alla rete dell‟aria compressa (1) ed il foro per il passaggio del condotto per la misurazione della pressione a monte del piattello (2); b) la foto ritrae il gripper collegato al polso del robot tramite il particolare MANICOTTO: sono visibili

le viti di collegamento, i grani di regolazione ed i condotti dell‟aria compressa.

Rispetto alla configurazione originaria descritta nel Par.5.1.3., sono state apportate al gripper alcune modifiche: come visibile in Fig. 5.33.,è stato praticato, sulla parte di minore diametro del corpo e sulla boccola di riferimento (Fig. 5.5.), un foro passante a diametro variabile e

filettato (1) (di forma del tutto analoga a quello nella piastra, per il quale si rimanda all‟Allegato I, Foglio 14, ed alla Fig. 5.39.) per l‟attacco del raccordo d‟estremità del condotto dell‟aria compressa per la misurazione della pressione a monte del piattello, e sono stati realizzati tre fori ciechi M5 a 120° (2) (in corrispondenza di quelli passanti presenti nel manicotto di collegamento) nella parte superiore dell‟anello (Fig. 5.5.) per il collegamento del gripper al particolare “MANICOTTO”.

1 2 1 2

a) b)

Figura 5. 33. a) rappresentazione virtuale 3D del gripper con l‟indicazione delle modifiche effettuate, ovvero il foro 1 per la misurazione della pressione a monte del piattello ed i tre fori

filettati 2 per il collegamento al particolare MANICOTTO; b) dettaglio della sezione trasversale del gripper in cui è chiaramente visibile il foro 1, analogo per forma e diametri, a

quello praticato nella piastra (indicato con I in Fig. 5.39.). Il foro 1 è stato realizzato, ovviamente, sia nella boccola di riferimento con Di = 4 mm che in quella con Di = 8 mm, in

entrambi i casi con il gripper già assemblato; successivamente il piattello è stato finito al tornio. Precauzionalmente, fra le boccole di riferimento ed il corpo è stato inserito, per

evitare perdite, uno strato di TFE.

5.1.8. Piastra e suoi sistemi di bloccaggio e regolazione

Per la realizzazione delle prove è stato progettato il sistema di Fig.5.34., Fig. 5.35. e Fig. 5.36.. Tutti i particolari non unificati sono stati realizzati presso l‟officina della sezione Produzione del DIMNP. Il complessivo di montaggio, i disegni quotati dei particolari ed i loro dettagli costruttivi sono riportati in Allegato I.

Figura 5. 34. Piastra montata sul basamento del robot SCARA, con relativi sistemi di bloccaggio e regolazione

Figura 5. 35. Rappresentazione virtuale 3D dell‟attrezzatura per i rilievi sperimentali 1 2 4 5 3 6 7 8 9 12 11 10 13 1 2 4 5 3 6 7 8 9 12 11 10 13

Figura 5. 36. Complessivo virtuale esploso dell‟attrezzatura per i rilievi sperimentali: 1) piastra; 2) colonna; 3) sfera; 4) sistema di serraggio; 5) grano di regolazione; 6) piastrina;

7) cilindro; 8) snodo sferico; 9) magnete; 10) sensore di forza; 11) base; 12) colonna filettata; 13) boccola

Con riferimento alla Fig.5.36 , la piastra 1 è collegata al piano di lavoro del robot SCARA tramite la colonna 2, i sistemi di serraggio 4(Fig.5.37.) ed i grani di regolazione 5. La colonna

errori di lavorazione; nella sua parte superiore è stata ricavata una scanalatura a V passante. Nella piastra è stata inserita, tramite collegamento filettato, la boccola d‟acciaio 13: il vincolo ideale di appoggio spaziale unilatero viene ricreato inserendo fra la scanalatura a V della colonna e il foro tronco-conico ricavato nella boccola una sfera d‟acciaio Ø 30, 3; la boccola

si è resa necessaria per evitare che la sfera d‟acciaio improntasse la piastra d‟alluminio.

dado 4a 4b 4c rondella dado 4a 4b 4c rondella a) b)

Figura 5. 37. a) sistema di serraggio assemblato; b) sistema di serraggio esploso con indicazione dei componenti: 4a) colonna tronco-conica; 4b) boccola in ottone; 4c) cuneo.

Avvitando il dado sull‟estremità filettata superiore della colonna il cuneo si avvicina alla parte di forma tronco conica di quest‟ultima e di conseguenza la boccola in ottone, tagliata trasversalmente, si dilata in direzione radiale fino a toccare la parete del foro ricavato nella

piastra, realizzando così, per attrito, il serraggio ed introducendo forze prevalentemente membranali.

I sistemi di serraggio 4, visibili in Fig.5.37., sono costituiti da due colonne (4a) di alluminio. L‟estremità inferiore filettata di tali colonne viene avvitata nei fori M10 presenti nel piano di lavoro, mentre la parte superiore è di forma tronco conica con un prolungamento cilindrico, anch‟esso filettato. Le boccole 4b sono di ottone e presentano un taglio longitudinale passante, mentre i cunei 4c, di alluminio, hanno un‟estremità a forma di tronco di cono identica a quella delle colonne 4a. Assemblando tutto come in figura ed avvitando il dado, il cuneo viene spinto verso il basso: la boccola, impegnata da superfici inclinate, si dilata in direzione radiale e la sua superficie esterna viene in contatto con le pareti dei fori passanti ricavati nella piastra, introducendo forze prevalentemente membranali, per minimizzare il rischio di perdere la regolazione ottenuta agendo sui grani 5; il serraggio in direzione assiale è realizzato, così, per attrito.

I grani di regolazione 5, M12 x 1,25 con estremità sferica insistono sulle piastrine di acciaio

6, appoggiate agli spallamenti ricavati sulle colonne 4a e ad esse collegate con accoppiamento

H7/h6. Avvitando e svitando i grani si riesce a regolare l‟inclinazione della piastra facendola ruotare attorno agli assi X e Y del sistema di riferimento di Fig 5.5, rendendola, in questo modo, parallela al piano da essi individuato.

La piastra, di alluminio (Fig.5.38), è stata lavorata in modo da ottenere, nella parte centrale, una zona rialzata con buona tolleranza di planarità e buona finitura superficiale (superficie attiva). La larghezza di tale fascia, pari a 150 mm, che costituisce la parete inferiore del meato attraverso il quale fluisce l‟aria, è quella massima ottenibile, nel rispetto delle tolleranze previste, sulle fresatrici presenti nell‟officina del DIMNP, ed è comunque sufficiente affinché il moto del fluido non sia influenzato dalla discontinuità della superficie superiore della piastra. La verifica teorica di quanto detto è stata effettuata applicando la teoria del moto

potenziale ( [9], [23] ). Sono stati realizzati tre fori, di dimensioni e geometria indicate, oltre che nei disegni in Allegato I,in Fig.5.39..

superficie attiva superficie attiva

Figura 5. 38. Piastra in alluminio (particolare n° 1 in Fig.5.36) con indicazione della “superficie attiva”, la quale costituisce la parete inferiore del meato attraverso cui fluisce

l‟aria compressa durante il funzionamento del gripper.

Figura 5. 39. a) sono visibili i tre fori passanti realizzati nella superficie attiva della piastra: I = foro per la misurazione della pressione; II = foro per la misurazione della temperatura;

III = foro per la misurazione della forza; b) dettaglio ingrandito del foro II, completo di quote; c) dettaglio ingrandito del foro I, completo di quote.

I fori sono stati realizzati nelle posizioni indicate nel disegno del particolare n° 1 del complessivo “ATTREZZATURA” dell‟Allegato I, con i centri appartenenti, in teoria, alla

stessa retta, per consentire l‟effettuazione in continuo ed in un unico ciclo delle misurazioni di pressione, temperatura e forza, e distanziati in modo da evitare reciproche perturbazioni del flusso d‟aria e conseguenti alterazioni dei dati rilevati. La verifica dell‟assenza di tale mutua influenza è stata effettuata applicando la teoria del moto potenziale ( [9], [23] ).

Il foro I (Fig. 5.39 – c)) costituisce la presa d‟aria per la misurazione della pressione: nella parte inferiore filettata viene avvitato il raccordo collegato al tubo attraverso il quale l‟aria raggiunge, tramite il circuito descritto precedentemente, i sensori di pressione. La forma del suddetto foro permette di evitare errate stime della pressione, come indicato dalla Fig. 5.40..

Figura 5. 40. La figura mostra la forma corretta che deve avere il foro per la misurazione della pressione (terza immagine da sinistra), onde evitare sovrastime (prima immagine da

sinistra) o sottostime (seconda immagine da sinistra) [23].

Nel foro indicato con II in Fig.5.39 trova alloggiamento la termocoppia per la misurazione della temperatura nel meato.

Nel foro III di Fig.5.39 (visibile anche in Fig.5.41) viene inserito un cilindro metallico (indicato con il numero 7 in Fig. 5.36.) Ø 8 che si allarga fino a raggiungere il diametro di Ø 10 in un piattello con cui forma uno spigolo vivo ad un‟estremità; tale cilindro è unito, all‟altra estremità, tramite collegamento filettato, ad uno snodo sferico (indicato con il numero

8 in Fig. 5.36.), cui è assemblato, mediante vite, un magnete 9; il magnete è in contatto con il

piano di un sensore di forza 10 appoggiato sulla base 11 Fig. 5.36., collegata alla piastra superiore tramite le tre colonne filettate 12. Tale sistema è stato progettato per la misurazione della forza esercitata dal Bernoulli gripper su di un‟area che fosse la più ristretta possibile (approssimazione di forza puntuale) e la conseguente stima della sua distribuzione al variare del raggio, operazioni che esulano dallo scopo e dagli ambiti del presente lavoro. Lo snodo sferico 8 ed il magnete 9 permettono di scongiurare il contatto fra il cilindro 7 e la superficie del foro III di Fig.5.39., onde non alterare il valore di forza rilevato; contatti accidentali sono comunque limitati allo spigolo del piattello superiore..

Figura 5. 41. Rappresentazione, in sezione ingrandita, del sistema progettato per la misurazione della forza.

Figura 5. 42. a) snodo sferico THK – RBI 5D (particolare n° 8 in Fig. 5.36.); b) magnate CSN -32 della “Supermagnete” (particolare n° 9 in Fig. 5.36. ). Per le caratteristiche di tali

componenti si rimanda ai cataloghi [I.14] e [I.15].

Nella progettazione di tutti i particolari e nella definizione delle tolleranze di lavorazione si è tenuto conto, oltre che dei requisiti minimi di accuratezza necessari per ottenere risultati sperimentali attendibili, anche del grado di precisione massimo ottenibile con le tradizionali lavorazioni per asportazione di truciolo effettuate presso l‟officina del DIMNP e dei limiti tecnologici delle macchine utensili ivi presenti. I pezzi sono stati dimensionati in base ad un‟analisi strutturale di prima approssimazione, ancorché ampiamente valida per gli scopi del presente lavoro, e risultano, in maniera cautelativa, lievemente sovradimensionati.

5.1.9. Regolazione

5.1.9.1. Regolazione della piastra

Montata la piastra sul piano di lavoro del robot SCARA, sono state eseguite le necessarie operazioni di regolazione.

La retta congiungente i centri dei due fori I e II di Fig.5.39. è stata posta, utilizzando un comparatore (lo stesso impiegato nelle successive regolazioni e visibile in Fig.5.43.), parallela all‟asse X del sistema di riferimento del robot (Fig.5.8); il comparatore è stato collegato stabilmente al manicotto reggi-gripper in modo che la puntina del tastatore fosse perpendicolare alla parete laterale lunga della piastra, ed il polso mosso in direzione X; il posizionamento così ottenuto è stato poi verificato tramite il misuratore laser descritto nel Par.5.1.4.1.: puntando il laser al centro del foro I e muovendo il polso lungo X, il fascio luminoso, all‟altezza del foro II, è risultato cadere molto vicino al centro di quest‟ultimo. Grazie anche alle buone tolleranze di lavorazione, l‟errore di parallelismo è stato così contenuto in alcuni centesimi di millimetro. E‟ da tener presente che la precisione del posizionamento appena descritto è ampiamente superiore a quella necessaria per effettuare correttamente le prove previste: infatti, una volta posizionato il gripper in modo da farne coincidere l‟asse con quello del foro interessato dalla misurazione e facendo successivamente muovere di moto rettilineo sul piano X-Y il polso del robot, questo si sposterà necessariamente lungo un raggio del piattello del gripper.

La piastra è stata poi regolata in modo da rendere la superficie superiore della fascia centrale (superficie attiva di prova) parallela al piano X-Y del sistema di riferimento dello SCARA. Tale regolazione è stata effettuata agendo sui grani a passo fine 5 e sui sistemi di serraggio 4 di Fig.5.36. e Fig. 5.37.. Per controllare la posizione raggiunta dopo ogni regolazione è stato utilizzato un comparatore a quadrante Borletti, di sensibilità pari a 0,01 mm, collegato

stabilmente al manicotto reggi-gripper in modo che la testina fosse perpendicolare alla superficie, come visibile in Fig.5.43..

Figura 5. 43. La figura mostra il comparatore a quadrante, montato sul manicotto reggi-gripper con testina perpendicolare alla superficie attiva, durante l‟operazione di regolazione

finalizzata a rendere la stessa superficie attiva parallela al piano X-Y del robot SCARA.

Il comparatore è stato fatto scorrere lentamente lungo le direzioni indicate in Fig.5.44.. Durante tale operazione sono stati rilevati errori macrogeometrici della superficie, non eliminabili per limiti tecnologici delle fresatrici presenti in officina, dovuti essenzialmente ad inflessione e svergolamento presenti già nel greggio di laminazione acquistato ed al ritorno elastico del pezzo una volta rimosse le staffe di bloccaggio utilizzate per la lavorazione alle MU. L‟andamento qualitativo medio della superficie è riportato in Fig.5.44. E‟ sembrato opportuno, allora, rendere parallela al piano X-Y dello SCARA la parte di superficie maggiormente interessata dalle misurazioni di temperatura e pressione, ovvero la zona rettangolare compresa fra i punti A, B, C e D. Nel punto A, assunto come zero di riferimento, il comparatore è stato azzerato, e i punti B e C hanno la stessa coordinata X del centro del foro Ø 1 per la misura della temperatura (indicato con il numero 2). In Fig.5.44 sono riportati, in mm, i valori degli scostamenti delle coordinate z dei punti suddetti rispetto allo zero di riferimento, ovvero alla coordinata z del punto A.

5.1.9.2. Regolazione del gripper

Una volta assemblato al manicotto, il gripper è stato regolato in modo da rendere la superficie inferiore del piattello parallela alla superficie attiva della piastra, onde ottenere un meato a pareti il più possibile piane e, appunto, parallele. Tale regolazione si è resa necessaria, prima di effettuare le misurazioni sperimentali, ogni volta che il gripper è stato scollegato e successivamente ricollegato al suo dispositivo di afferraggio, ad esempio per effettuare lavorazioni alle MU o per sostituire la boccola interna al fine di variare il diametro Di del foro.

La regolazione dell‟inclinazione del piattello del gripper è stata effettuata posizionando manualmente quest‟ultimo su blocchetti micrometrici calibrati Johnson disposti a 120°, con asse del foro del gripper nel punto A di Fig. 5.46., ed agendo successivamente sui grani di regolazione 3 e sulle viti di serraggio 4 (Fig. 5.45.) .

Figura 5. 44. Indicazione delle traiettorie (in rosso) seguite dal comparatore per la regolazione della piastra (vista in pianta). Sono evidenziati i fori per le misurazioni (I, II, III)

ed i punti, in rosso, di rilevamento degli scostamenti della quota z da quella dello zero di riferimento (punto A). L‟errore di parallelismo, rispetto al piano X-Y dello SCARA, del piano

individuato dai punti A, B, C, D è molto basso, con scostamenti angolari attorno ai due assi assai ridotti, soprattutto in considerazione delle dimensioni della superficie attiva (AB = DC = 300 mm; AD = CB = 150 mm). In alto è visualizzato il profilo medio approssimativo della piastra (con relativi scostamenti dal piano teorico parallelo al piano X-Y e passante per A) la

quale presenta, in particolare nella zona vicina al foro III, importanti errori macrogeometrici, ininfluenti però per le misurazioni effettuate nell‟ambito del presente

lavoro. Tutte le quote sono riportate in mm.

1 4 3 2 1 4 3 2 a) b)

Figura 5. 45. a) immagine virtuale 3D del gripper assemblato al manicotto di collegamento con la flangia del robot: 1) gripper; 2) manicotto; 3) grani di regolazione; 4) viti di fissaggio;

b) gripper appoggiato sui blocchetti calibrati Johnson durante l‟operazione di regolazione per l‟ottenimento del parallelismo fra superficie del piattello e superficie attiva della piastra.

Il controllo e l‟affinamento del posizionamento ottenuto sono stati eseguiti dapprima utilizzando gli stessi blocchetti Johnson e poi un tradizionale spessimetro da 0,05mm di sensibilità, in entrambi i casi con metodo passa – non passa. Le operazioni sopra descritte sono state ripetute posizionando manualmente l‟asse del foro del gripper in corrispondenza, approssimativamente, dei quattro punti A, B, C e D di Fig.5.46 ,verificando il gap lungo tutta la circonferenza del piattello ed annotandone i valori in corrispondenza dei punti evidenziati in blu in Fig.5.47., distanziati fra loro di passi angolari di circa 45°.

Figura 5. 46. Vista in pianta della piastra. Sono indicati i punti (in rosso) in corrispondenza dei quali è stato posizionato, approssimativamente, l‟asse del condotto verticale del gripper

per la regolazione dell‟inclinazione del piattello rispetto alla superficie attiva. Le quote riportate sono espresse in mm.

Figura 5. 47. Rappresentazione schematica del gripper sulla superficie attiva (vista

dall‟alto). Sono rappresentati in blu i punti in corrispondenza dei quali è stato annotato l‟errore di parallelismo fra superficie del piattello del gripper e superficie attiva della

I valori del gap riscontrati sono risultati diversi nei vari punti di Fig. 5.46. a causa delle irregolarità macrogeometriche della superficie attiva della piastra già evidenziate nel Par. 5.1.9.1..

La Fig. 5.48. riporta gli errori massimi di parallelismo fra piattello e piastra rilevati, espressi in millimetri, nel caso di Di = 4 mm (a)) e Di = 8 mm (b)), riscontrati con l‟asse del gripper in corrispondenza del punto B di Fig. 5.46.

a) b)

Figura 5. 48. Indicazione dell‟errore di parallelismo fra superficie del piattello e superficie

attiva della piastra per il gripper con: a) Di = 4 mm; b) Di = 8 mm. Le cifre rappresentano, in

mm, lo spessore dei blocchetti Johnson utilizzati, e quindi la distanza dei punti in blu dalla superficie attiva. Le lettere significano: P = passa e NP = non passa. Si noti come la regolazione del gripper a) sia nettamente più fine di quella del gripper b): ciò è dovuto al deterioramento, a causa delle ripetute operazioni di smontaggio e montaggio del gripper per

la sostituzione della boccola di riferimento, dei fianchi dei filetti delle madreviti (ricavate in alluminio) dei grani e delle viti di serraggio, con conseguente aumento dei giochi e dei ritorni

elastici.

Al termine di ogni operazione di regolazione, prima dell‟effettuazione dei rilievi sperimentali, le superfici della piastra e del piattello del gripper sono state lucidate a specchio con pasta abrasiva per eliminare eventuali graffi.

5.1.10. Controlli dimensionali

Su tutti i particolari, dopo le lavorazioni alle MU, sono stati eseguiti controlli dimensionali, utilizzando gli strumenti disponibili nell‟officina del DIMNP, quali micrometro a piattelli, calibro ventesimale a corsoio, micrometro per interni, metro lineare. E‟ stato riscontrato il rispetto di tutte le tolleranze previste. Solo nel caso del diametro del foro della boccola da Ø 8 mm nominali è stato rilevato un valore effettivo pari a Ø 8,6 mm.

Presso l‟Istituto di Tecnologia Meccanica del DIMNP è stato effettuato il controllo dello stato di finitura superficiale della superficie attiva della piastra e del piattello del gripper, impiegando il rugosimetro a disposizione. La massima rugosità media aritmetica 1della piastra

1

Sono state effettuate, sia sulla superficie attiva della piastra che su quella del piattello del gripper, diverse misure della rugosità, lungo diverse direzioni ed in zone differenti. Si riportano qui, cautelativamente, i valori maggiori riscontrati nei punti e lungo le direzioni di maggior interesse, utilizzati per il calcolo del friction factor f (vedi Cap. 3, Par. 3.4.1.).