Capitolo 6

Modellazione agli Elementi Finiti

6.1 Introduzione

In questo capitolo vengono descritti ed illustrati i modelli numerici agli Elementi Finiti della trave su cui sono state effettuate le analisi statiche non lineari illustrate nel capitolo successivo.

6.2 Il codice di calcolo

Tutti i modelli numerici sono stati realizzati ed analizzati con il codice di calcolo agli Elementi Finiti Straus7 Release 2.3.3, prodotto dalla G+D Computing Pty Ltd, Australia (www.straus7.com).

Come è illustrato accuratamente nel capitolo successivo, su tutti i modelli sono state svolte delle analisi statiche non lineari, considerando:

• non linearità geometrica; • non linearità dei materiali; • non linearità dei vincoli.

In questa fase di definizione dei modelli è necessario indicare il tipo di analisi numerica da svolgere in quanto il tipo di elementi utilizzati, il comportamento meccanico dei materiali ecc. dipendono dall’analisi numerica (analisi statica lineare, analisi statica non lineare, ecc.).

6.3 Modelli numerici agli Elementi Finiti

L’analisi del comportamento della trave ha richiesto la definizione di 4 diversi modelli agli Elementi Finiti:

• TVTγ-1a: è un modello tridimensionale di un quarto di trave che permette di cogliere il comportamento sotto carico in assenza di imperfezioni geometriche sia locali (dei pannelli) che globali (della trave);

• TVTγ-1b: è un modello tridimensionale di un quarto di trave che permette di cogliere il comportamento sotto carico in presenza di imperfezioni

geometriche locali dei pannelli ed in assenza di imperfezioni geometriche globali della trave;

• TVTγ-2a: è un modello tridimensionale di metà trave che permette di cogliere il comportamento sotto carico in assenza di imperfezioni geometriche locali dei pannelli ma in presenza di un’imperfezione geometrica globale della trave;

• TVTγ-2b: è un modello tridimensionale di metà trave che permette di cogliere il comportamento sotto carico in presenza di imperfezioni geometriche locali dei pannelli ed in presenza di un’imperfezione geometrica globale della trave.

Ogni modello viene classificato con un numero seguito da una lettera.

Il numero distingue i modelli in funzione dell’eventuale presenza di imperfezioni geometriche globali della trave: il numero “1” indica i modelli privi di imperfezioni geometriche globali, il numero “2” indica invece i modelli in cui è presente un’imperfezione geometrica globale.

La lettera posizionata dopo il numero distingue i modelli in funzione dell’eventuale presenza di imperfezioni geometriche locali dei pannelli (difetti di planarità): la lettera “a” indica i modelli in cui pannelli sono privi di imperfezioni geometriche, la lettera “b” indica invece i modelli in cui ogni pannello in vetro presenta un difetto di planarità.

Tutti e 4 i modelli hanno lo stesso schema statico di trave semplicemente appoggiata e sono stati sottoposti alla stessa pretensione dei cavi ed agli stessi carichi, applicati sempre nello stesso ordine.

Tutti i modelli presentano lo stesso grado di dettaglio, per cui tutti i risultati (deformazioni, spostamenti e tensioni) sono confrontabili e ciò rende possibile valutare l’influenza delle imperfezioni geometriche iniziali sulla risposta della trave. In altri termini, la modellazione numerica agli Elementi Finiti nei 4 casi è identica, i modelli si differenziano soltanto in funzione della presenza o meno delle imperfezioni geometriche iniziali ed in funzione dell’estensione del modello (modello di metà trave oppure modello di un quarto di trave ).

L’elevata accuratezza delle mesh con cui sono stati realizzati i 4 modelli ha reso superflua la definizione di modelli locali.

La modellazione numerica ha preso il via dalla definizione del modello TVTγ-1a che costituisce il modello ideale della trave. Tale modello non presenta alcuna imperfezione iniziale e descrive il comportamento sotto carico degli elementi costituenti la trave (snervamento, tensioni, deformazioni, instabilità locali, ecc.) ma non tiene conto degli eventuali fenomeni di instabilità laterale della trave.

Si è passati poi al modello TVTγ-1b in cui è stata introdotta una deformazione iniziale dei pannelli come indicato nella norma UNI EN 1863-1:2002. Tale modello evidenzia come il difetto di planarità dei pannelli incida in modo trascurabile sul comportamento delle trave. Il modello TVTγ-1b, come il modello precedente, descrive il comportamento sotto carico degli elementi costituenti la trave (snervamento, tensioni, deformazioni, instabilità locali, ecc.) e come il precedente non tiene conto degli eventuali fenomeni di svergolamento della trave.

Il modello successivo è il modello TVTγ-2a, che è caratterizzato da una deformazione iniziale orizzontale in mezzeria della trave pari ad 1/300 della sua

lunghezza mentre, invece, i pannelli non presentano alcun difetto di planarità. Il modello TVTγ-2a permette di cogliere sia il comportamento locale che globale della trave (svergolamento della trave).

Infine è stato definito il modello TVTγ-2b in cui è stata introdotta sia una deformazione iniziale orizzontale in mezzeria della trave pari ad 1/300 della sua lunghezza sia una deformazione iniziale locale di tutti i pannelli come indicato nella norma UNI EN 1863-1:2002. Tale modello è il più completo in quanto considera tutte le imperfezioni geometriche che possono essere presenti sulla trave e l’influenza che hanno sul comportamento di questa sia a livello locale che globale.

Come fatto in fase di predimensionamento anche qui è stata trascurata la capacità del PVB di trasferire gli sforzi di sconnessione tra le 2 lastre formanti i pannelli laminati. I motivi di questa scelta, come già osservato, sono l’impossibilità di verificare le caratteristiche meccaniche del PVB il cui comportamento è fortemente visco-elastico (funzione della temperatura e della durata di applicazione del carico) e soprattutto la difficoltà nel determinare la temperatura e l’effettiva durata di applicazione dei carichi in esercizio.

6.3.1 Modello TVTγ-1a: descrizione

Il modello agli Elementi Finiti TVTγ-1a, pur non consentendo di cogliere gli eventuali fenomeni di instabilità flesso-torsionale, della trave è senza dubbio tra i 4 il più importante in quanto definisce l’accuratezza del modello numerico che è alla base dei modelli successivi e conferma la correttezza delle ipotesi fatte e dei risultati ottenuti nella fase di predimensionamento.

La descrizione del modello numerico TVTγ-1a viene effettuata con particolare attenzione in quanto i 3 modelli successivi sono stati ricavati introducendo su questo le imperfezioni geometriche locali e/o globali trattate precedentemente.

La doppia simmetria geometrica, di carico e di vincolo ha permesso di realizzare un modello agli Elementi Finiti di un quarto di trave introducendo i necessari vincoli di simmetria.

La geometria del modello riproduce rigorosamente quella della trave. Per conseguire tale risultato la geometria della trave è stata prima definita su un software CAD esterno e poi introdotta nel codice di calcolo utilizzando la funzione che permette l’importazione di disegni bidimensionali e tridimensionali.

Dopo aver introdotto la geometria nel codice di calcolo il passo successivo è stato la realizzazione del modello vero e proprio, che si è sviluppato nelle seguenti fasi:

• definizione delle proprietà dei materiali; • definizione degli elementi;

• generazione semi-automatica della mesh; • controllo e modifica dei nodi e degli elementi; • definizione delle condizioni di vincolo.

Le unità di misura utilizzate nel modello sono: il millimetro [mm] per le lunghezze, il Newton [N] per le forze, il kilogrammo [kg] per le masse ed il secondo [s] per i tempi.

È stato definito un sistema di riferimento cartesiano avente l’origine in corrispondenza del punto in cui convergono l’asse della barra longitudinale superiore e l’asse dell’asta di parete di estremità, l’asse X è orizzontale e diretto secondo l’asse longitudinale della trave, l’asse Y è verticale e l’asse Z è orizzontale ed ortogonale al piano dei pannelli triangolari, i tre assi formano una terna destrorsa.

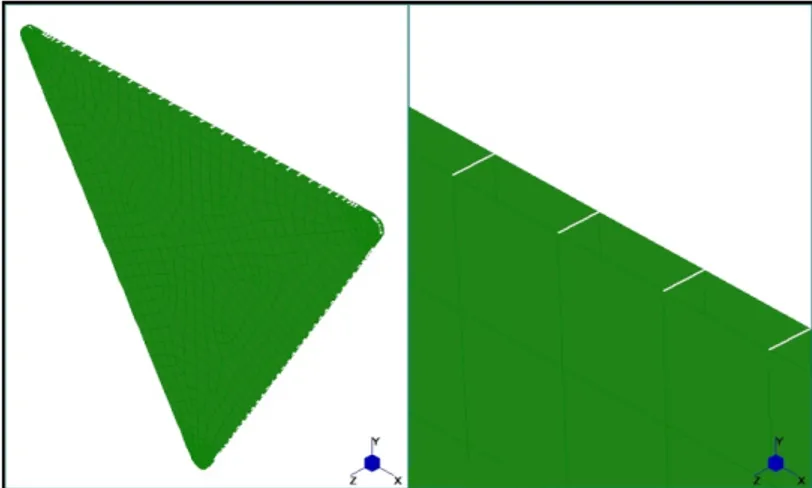

Figura 6.1 Vista isometrica anteriore del modello TVTγ-1a.

Figura 6.2 Vista isometrica posteriore del modello TVTγ-1a.

Il modello è stato definito mediante 36878 nodi ed è composto da 31261 elementi plate, da 1198 elementi beam, e da 15503 link.

Caratteristiche meccaniche dei materiali

Le caratteristiche meccaniche dei materiali impiegati sono riportate nella tabella 6.1. Materiale Modulo di Young E [MPa] Coefficiente di Poisson ν [adim] Densità ρ [T/m3] Acciaio 200000 0.25 7.85 Vetro 69000 0.21 2.7 Alluminio 69000 0.334 2.1

Tabella 6.1 Caratteristiche meccaniche dei materiali.

Nella definizione delle caratteristiche meccaniche dell’acciaio delle barre si è fatto riferimento ai valori caratteristici delle resistenza del materiale e non ai valori di progetto, coerentemente con il carattere sperimentale della tesi, il cui oggetto è la progettazione di un prototipo di trave da sottoporre a prove di carico.

Per poter definire il comportamento non lineare delle barre tese si è reso necessario definire la curva sforzo-deformazione dell’acciaio S355.

Acciaio S355 Tensione Deformazione 2

355

mm

N

f

yk=

ε

yk =1.69 ⋅10-3 2510

mm

N

f

yk=

3

.

38

10

−2⋅

=

tkε

Figura 6.3 Curva sforzo-deformazione dell’acciaio S355 secondo l’UNI EN 1993-1-1:2005.

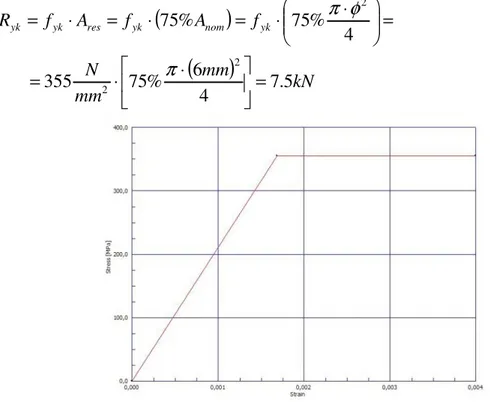

Per le barre tese che presentano una filettatura la crisi si verifica nel tratto filettato in quanto la sezione resistente è qui pari a circa il 75% della sezione nominale della barra. Per definire il comportamento non lineare di tali barre è stata introdotta una curva sforzo-deformazione dell’acciaio S355 corretta, in cui i valori della tensione di snervamento e di rottura e le corrispondenti deformazioni sono ridotte del 25%.

La rigidezza assiale delle barre così modellate, rimane quindi governata dalla sezione nominale ma la resistenza allo snervamento ed a rottura è pari al 75% della resistenza nominale in quanto la crisi si verifica nel tratto filettato.

Acciaio S355 (modificato) Tensione Deformazione 2

266

mm

N

f

yk=

-3 10 1.27 ⋅ = ykε

2382

mm

N

f

yk=

ε

tk=

2

.

54

⋅

10

−2Figura 6.4 Curva sforzo-deformazione dell’acciaio S355 modificata per tener conto della sezione resistente ridotta delle parti filettate delle barre circolari.

Si consideri una barra circolare in acciaio in cui è presente un tratto filettato di lunghezza trascurabile rispetto alla lunghezza totale della barra, si indichi con:

nom

A

la sezione nominale della barra;res

A

la sezione resistente del tratto filettato pari aA

res≈

75

%

A

nom;yk

f

la tensione caratteristica di snervamento dell’acciaio considerato;tk

yk

ε

la deformazione caratteristica a snervamento dell’acciaio considerato;tk

ε

la deformazione caratteristica a rottura dell’acciaio considerato; Se non fosse presente la parte filettata la resistenza caratteristica allo snervamento della barra tesa sarebbe:nom yk

yk

f

A

R

=

⋅

e la resistenza caratteristica a rottura per trazione della barra sarebbe: nom

tk

tk

f

A

R

=

⋅

Il tratto filettato invece riduce del 75% sia la resistenza caratteristica allo snervamento che la resistenza caratteristica a rottura per trazione della barra:

yk nom yk nom yk res yk yk

f

A

f

A

f

A

R

R

=

⋅

=

⋅

(

75

%

)

=

75

%

⋅

(

⋅

)

=

75

%

tk nom tk nom tk res tk tk f A f A f A R R = ⋅ = ⋅(75% )=75%⋅( ⋅ )=75%Riducendo del 25% la tensione caratteristica allo snervamento ed a rottura del materiale la resistenza caratteristica della barra filettata si può scrivere:

nom yk yk

f

A

R

=

⋅

dovef

yk=

75

%

f

yk nom tk tk f A R = ⋅ dove ftk =75%ftkRiducendo del 25% anche il valore della deformazione caratteristica a snervamento ed a rottura dell’acciaio:

yk yk

ε

ε

=

75

%

tk tkε

ε

=75%la pendenza della curva sforzo-deformazione non subisce alcuna variazione ne prima ne dopo lo snervamento:

yk yk yk yk yk yk

E

ε

σ

ε

σ

ε

σ

=

=

=

%

75

%

75

yk tk yk tk yk tk yk tk yk tk yk tkE

ε

ε

σ

σ

ε

ε

σ

σ

ε

ε

σ

σ

−

−

=

−

−

=

−

−

=

%

75

%

75

%

75

%

75

1e di conseguenza la rigidezza assiale non subisce alcuna modifica:

l

A

E

K

⋅

nom=

rigidezza assiale prima dello snervamento;l

A

E

K

⋅

nom=

1Elementi Finiti utilizzati

Le caratteristiche degli elementi plate impiegati sono riportate nella tabella 6.2.

Propr. [n] Nome [tipo] Spessore [mm] Materiale Comportamento

1 Nodo s=30.0mm [isot] 30 Acciaio* Elastico lineare 2 Piatto s=25.0mm [isot] 25 Acciaio* Elastico lineare 3 Vetro s=10.0mm [isot] 10 Vetro* Elastico lineare 4 Alluminio s=25.0mm [isot] 25 Alluminio* Elastico lineare 5 Alluminio s=30.0mm [isot] 30 Alluminio* Elastico lineare * : si veda la tabella 6.1.

Tabella 6.2 Proprietà degli elementi plate.

Le caratteristiche degli elementi beam impiegati sono riportate nella tabella 6.3.

Propr. [n]

Nome

[tipo] Tipo Materiale Comportamento

1 Barra 18mm (Truss) Truss Acciaio* Non lineare 2 Barra 18mm (filettata) (Truss) Truss Acciaio* Non lineare 3 Barra 18mm (Cutoff) Cutoff Bar Acciaio* Non lineare 4 Barra 16mm (filettata) (Truss) Truss Acciaio* Non lineare 5 Barra 14 (filettata) (Truss) Truss Acciaio* Non lineare 6 Barra 6mm (filettata) (Cutoff) Cutoff Bar Acciaio* Non lineare 7 Vite / Barra Filettata 24mm Beam Acciaio* Elastico lineare 8 Profilato Cavo Circolare d=30.0mm – s=2.0mm Beam Acciaio* Elastico lineare 9 Contatto unilaterale contact Point -- Non lineare * : si veda la tabella 6.1.

Tabella 6.3 Proprietà degli elementi beam.

Si sottolinea che l’ultima colonna delle tabelle 6.2 e 6.3 definisce il comportamento del materiale quando viene effettuata un’analisi non lineare della struttura, nel caso di analisi lineare la curva sforzo deformazione del materiale è elastica lineare definita dai parametri riportati nella tabella 6.1.

Nella tabella 6.3 si osserva che gli elementi beam sono ulteriormente suddivisi in: • truss • cutoff bar • beam • point contact.

L’elemento beam tipo truss trasmette esclusivamente gli sforzi assiali sia di trazione che di compressione, possiede pertanto solo i tre gradi di libertà traslazionali in corrispondenza di ogni nodo e modella quindi gli elementi incernierati agli estremi.

L’elemento truss è stato adoperato per modellare il comportamento non lineare delle barre metalliche sempre tese.

L’elemento “Barra 18mm (Truss)” è un elemento tipo truss che presenta sezione circolare di diametro 18mm il cui comportamento sotto carico è governato dalla curva sforzo-deformazione non lineare riportata in figura 6.3.

L’elemento “Barra 18mm (filettata) (Truss)” è un elemento tipo truss che presenta sezione circolare di diametro 18mm il cui comportamento sotto carico è governato dalla curva sforzo-deformazione non lineare riportata in figura 6.4.

L’elemento “Barra 16mm (filettata) (Truss)” è un elemento tipo truss che presenta sezione circolare di diametro 16mm il cui comportamento sotto carico è governato dalla curva sforzo-deformazione non lineare riportata in figura 6.4.

L’elemento “Barra 14mm (filettata) (Truss)” è un elemento tipo truss che presenta sezione circolare di diametro 14mm il cui comportamento sotto carico è governato dalla curva sforzo-deformazione non lineare riportata in figura 6.4.

L’elemento beam tipo cutoff bar trasferisce solo gli sforzi assiali fino ad un prefissato valore dello sforzo normale. Fin quando lo sforzo assiale è inferiore ai valori estremi fissati il comportamento è elastico lineare, quando si raggiungono i valori limite l’elemento cede. Raggiunto lo sforzo assiale limite la modalità di crisi dell’elemento può essere scelta tra duttile e fragile.

L’elemento tipo cutoff bar può essere adoperato per modellare elementi che lavorano solo a trazione, solo a compressione e sia a trazione che compressione. Nel primo caso l’elemento non trasferisce gli sforzi di compressione, nel secondo caso non trasferisce gli sforzi di trazione e nel terzo caso trasferisce sia gli sforzi di trazione che di compressione.

L’elemento tipo cutoff bar è stato adoperato per modellare le barre metalliche che in esercizio sono sottoposte a sforzi di trazione ma scaricandosi potrebbero divenire compresse con la conseguente instabilità. Siccome non si vuole tener conto della capacità di trasferire gli sforzi di compressione è stato scelto l’elemento cutoff bar che lavora solo a trazione, il cui comportamento a trazione è governato dal modulo elastico dell’acciaio fino al raggiungimento del valore caratteristico dello sforzo assiale di snervamento che nel caso di barre non filettate è pari

R

yk=

f

yk⋅

A

nom mentre nel caso di barre filettate è pari anom yk res yk yk

f

A

f

A

R

=

⋅

=

75

%

⋅

.L’elemento “Barra 18mm (Cutoff)” è un elemento tipo cutoff bar in acciaio che presenta sezione circolare di diametro 18mm, lavora solo a trazione e manifesta una crisi duttile che si verifica quando lo sforzo di trazione è pari a:

(

)

kN

mm

mm

N

f

A

f

R

yk yk nom yk90

.

3

4

18

355

4

2 2 2=

⋅

⋅

=

⋅

⋅

=

⋅

=

π

φ

π

L’elemento “Barra 6mm (filettata) (Cutoff)” è un elemento tipo cutoff bar in acciaio che presenta sezione circolare di diametro 6mm, lavora solo a trazione e manifesta una crisi duttile che si verifica quando lo sforzo di trazione è pari a:

(

)

(

)

kN

mm

mm

N

f

A

f

A

f

R

yk yk res yk nom yk5

.

7

4

6

%

75

355

4

%

75

%

75

2 2 2=

⋅

⋅

=

=

⋅

⋅

=

⋅

=

⋅

=

π

φ

π

Figura 6.5 Curva sforzo-deformazione elasto-plastica senza incrudimento dell’acciaio S355.

L’elemento beam tipo beam modella gli elementi trave aventi in corrispondenza di ogni nodo tutti e sei i gradi di libertà, tre traslazionali e tre rotazionali. L’elemento beam pertanto trasferisce tutte le caratteristiche di sollecitazione: lo sforzo normale, gli sforzi di taglio, i momenti flettenti ed il momento torcente.

L’elemento “Vite / Barra Filettata 24mm” è un elemento tipo beam in acciaio avente sezione circolare di diametro pari a 24mm, il comportamento meccanico dell’acciaio è elastico-lineare.

L’elemento “Profilato Cavo Circolare d=30.0mm – s=2.0mm” è un elemento tipo beam in acciaio avente sezione circolare cava di diametro esterno 30mm e spessore 2mm, il comportamento meccanico dell’acciaio è elastico-lineare.

L’elemento beam tipo point contact pur appartenendo al gruppo beam non nasce per modellare elementi strutturali uni-assiali ma per modellare i diversi tipi di contatto fra gli elementi appartenenti a due differenti parti della struttura. Le

potenzialità di questo elemento vengono sfruttate nelle analisi non lineari, mentre nelle analisi lineari si comporta come un elemento truss.

Ogni point contact si connette a due nodi, pertanto è necessario che tra le due parti di cui si vuole modellare il contatto i nodi non coincidano e sia presente un gap in modo tale da poter inserire il point contact.

Il codice di calcolo presenta quattro diverse tipologie di point contact in funzione del tipo di contatto presente tra le parti: point contact – zero gap, point contact – normal, point contact – tension, point contact – takeup gap.

Nel modello è stato adoperato solo il point contact – normal (con disattivata l’opzione “update direction”) per definire il contatto unilaterale presente in alcune parti della struttura, tale elemento presenta infatti una rigidezza infinita a compressione, mentre non lavora a trazione.

Modellazione delle barre

Ogni barra longitudinale inferiore nella realtà è passante all’interno dei nodi metallici ma siccome dopo la pretensione viene bloccata in corrispondenza di essi, nel modello viene suddivisa in elementi collegati (incernierati) a due nodi metallici successivi.

L’elevata distanza tra i nodi inferiori di estremità, pari a circa 10800mm, non rende possibile l’impiego di una sola barra di tale lunghezza, ma rende necessario giuntare delle barre di lunghezza inferiore mediante dado di accoppiamento, la posizione di tale giunzione è situata tra il secondo e terzo nodo metallico inferiore.

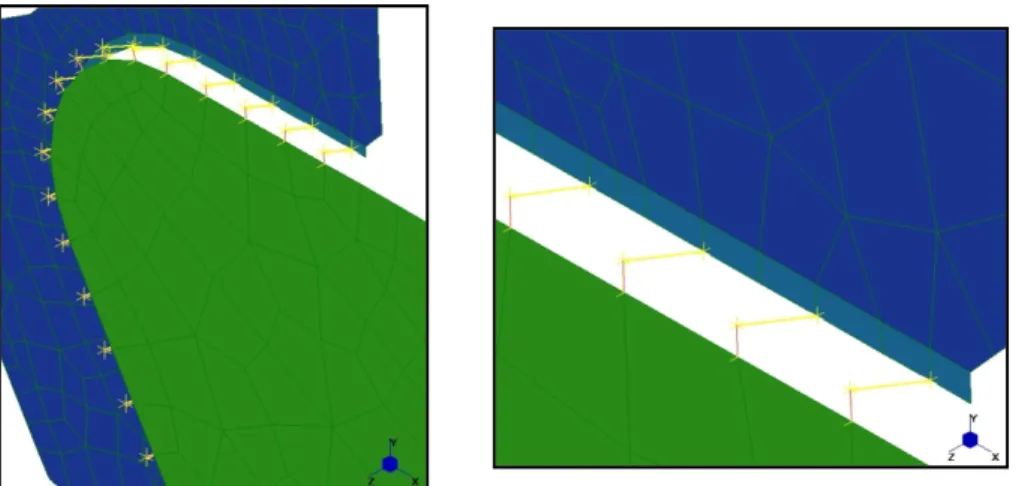

La presenza del dado di accoppiamento riduce la sezione resistente della barra, che viene modellata mediante un elemento “Barra 18mm (filettata) (Truss)” mentre le altre barre longitudinali inferiori sono modellate mediante degli elementi “Barra 18mm (Truss)”, tabella 6.3, figura 6.6 e figura 6.7.

Figura 6.6 Barre longitudinali inferiori: posizione dell’elemento “Barra 18mm (filettata) (Truss)”.

Anche le due barre longitudinali superiori nella realtà sono passanti all’interno dei nodi metallici ma siccome anche queste dopo la pretensione vengono bloccate in corrispondenza dei nodi intermedi, nel modello ogni barra viene suddivisa in elementi collegati a due nodi successivi.

La figura 6.8 illustra la posizione delle barre superiori, che sono state modellate utilizzando degli elementi “Barra 18mm (Cutoff)”, v. tabella 6.3.

Figura 6.8 Barre longitudinali superiori, elementi “Barra 18mm (Cutoff)”.

La posizione e la tipologia delle barre diagonali sono riportate nelle figure 6.9 e 6.10.

Figura 6.9 Barre diagonali centrali, elementi “Barra 14mm (Truss)”.

Figura 6.10 Barra diagonale di bordo, elemento “Barra 16mm (Truss)”.

Vista la simmetria di vincolo e di carico rispetto al piano xy non sono stati introdotti i diaframmi trasversali.

Modellazione del nodo metallico superiore di estremità

Il nodo metallico superiore di estremità è stato modellato utilizzando 380 elementi plate tipo 1 a 3 ed a 4 nodi (tabella 6.2).

Dalla figura 6.11 si osserva che la geometria del modello rispecchia fedelmente la geometria effettiva del nucleo centrale del nodo tranne che per

l’assenza dell’alloggiamento della barra circolare di appoggio che nel modello non è presente in quanto il vincolo esterno è applicato puntualmente.

Figura 6.11 Nodo superiore di estremità: geometria e mesh.

Dalla figura 6.12 si osserva che il nodo è sagomato in modo tale da accogliere il vertice superiore del pannello di vetro di estremità, tra il vetro e l’acciaio del nodo si interpone una lamina di alluminio di altezza 2mm e spessore pari allo spessore del nodo.

L’alluminio di interposizione è modellato mediante 39 elementi plate tipo 5 a 3 ed a 4 nodi (tabella 6.2), si connette direttamente all’acciaio del nodo metallico ma non direttamente al vetro del pannello.

Il collegamento vetro - alluminio viene realizzato frapponendo tra gli elementi plate del vetro e gli elementi plate dell’alluminio un sistema di link e di point contact che modella il contatto unilaterale tra i due materiali. Le caratteristiche del collegamento vetro - alluminio sono illustrate in seguito.

Figura 6.12 Particolare della mesh dell’alluminio e dell’acciaio nella zona di alloggiamento del vertice del pannello triangolare.

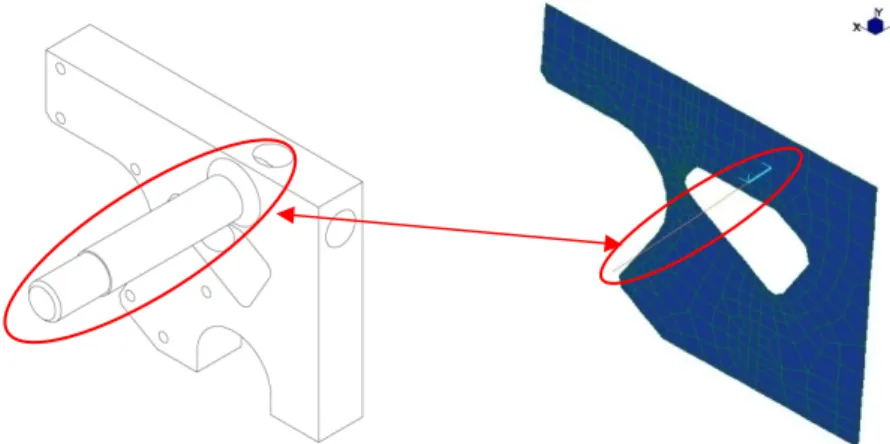

Sul lato del nodo rivolto verso l’interno della trave ed in corrispondenza del punto di intersezione degli assi della barra longitudinale e della barra diagonale è saldato ortogonalmente un perno di diametro 24mm, di lunghezza 130mm ed avente estremità filettata.

Il perno è stato modellato disponendo in serie 7 elementi beam tipo 7 (tabella 6.3).

Figura 6.13 Posizione e modellazione del perno metallico saldato al nodo superiore di estremità.

Modellazione del nodo metallico inferiore di estremità

Il nodo metallico inferiore di estremità è stato modellato utilizzando 321 elementi plate tipo 1 a 3 ed a 4 nodi ( tabella 6.2), dalla figura 6.14 si osserva che la geometria del modello si differenzia nella parte inferiore dalla geometria effettiva del nucleo centrale del nodo, tale differenza è dovuta alla necessità di disporre nella realtà una maggiore superficie frontale del nodo su cui far contrasto nella fase di pretensione della barra longitudinale.

Figura 6.14 Nodo superiore di estremità: geometria e mesh.

Nel nodo inferiore di bordo convergono due vertici di due differenti pannelli triangolari in vetro, fra acciaio e vetro si interpone l’alluminio modellato utilizzando elementi plate tipo 5 a 3 ed a 4 nodi (tabella 6.2), gli elementi plate modellano la lamina di alluminio di spessore 2mm.

Figura 6.15 Particolare della mesh dell’alluminio e dell’acciaio nella zona di alloggiamento dei vertici dei pannelli triangolari.

Anche sul lato interno del nodo inferiore di bordo in corrispondenza del punto di intersezione degli assi della barra longitudinale e delle barre diagonali è saldato ortogonalmente un perno di diametro 24mm, lunghezza 130mm ed avente estremità filettata. Anche in questo caso il perno è stato modellato disponendo in serie 7 elementi beam tipo 7 (tabella 6.3).

Figura 6.16 Posizione e modellazione del perno saldato al nodo inferiore di estremità.

Modellazione del nodo metallico intermedio

Ogni nodo metallico intermedio è stato modellato utilizzando 482 elementi plate tipo 1 a 3 ed a 4 nodi (tabella 6.2), dalla figura 6.17 si osserva che la geometria del modello è perfettamente identica alla geometria effettiva del nucleo centrale del nodo metallico. La mesh è simmetrica rispetto all’asse baricentrico y.

Figura 6.17 Nodo centrale: geometria e mesh.

Nel nodo confluiscono tre vertici di tre differenti pannelli triangolari, l’alluminio è modellato utilizzando elementi plate tipo 5 a 3 ed a 4 nodi (tabella 6.2).

Sul lato interno dei nodi intermedi è saldato in corrispondenza del punto di intersezione degli assi della barra longitudinale e delle barre diagonali un perno metallico identico a quello presente sui nodi precedentemente descritti.

Figura 6.18 Posizione e modellazione del perno metallico saldato al nodo centrale.

Modellazione del profilato cavo circolare situato all’estremità del perno di

tutti i nodi metallici

All’estremità filettata del perno saldato ortogonalmente al lato interno di tutti i nodi è avvitata una barra circolare cava che collega ogni nodo con il nodo speculare appartenente all’altro piano verticale costituente la trave.

Data la simmetria della trave, nel modello numerico la barra di collegamento si interrompe in mezzeria dove è posizionato un vincolo di simmetria rispetto al piano xy. Il profilato cavo circolare di collegamento è stato modellato utilizzando un elemento beam tipo 8 (tabella 6.3).

Figura 6.19 Profilato cavo circolare di collegamento fra i nodi speculari.

Modellazione dei pannelli triangolari in vetro

Ogni pannello triangolare è composto da due lastre in vetro ognuna delle quali è modellata mediante 780 elementi plate tipo 3 a 3 ed a 4 nodi (tabella 6.2) disposti simmetricamente rispetto alle altezze del triangolo.

Le due lastre sono identiche, sono distanziate di 11.52mm, pari all’interasse tra i loro piani medi, e sono collegate fra loro in corrispondenza dei nodi degli elementi plate mediante dei link tipo pinned link, ossia delle bielle infinitamente rigide. I pinned link collegano reciprocamente le due lastre senza trasferire gli sforzi di sconnessione, ogni pinned link si connette al generico nodo della lastra esterna ed al corrispondente nodo della lastra interna che presenta stesse coordinate x ed y ma diversa coordinata z, ∆z=11.52mm.

Ogni pannello triangolare è composto quindi da 1560 elementi plate e da 802 pinned link e si connette in corrispondenza dei vertici ai nodi metallici.

Figura 6.20 Modello agli Elementi Finiti del pannello triangolare e particolare del collegamento fra le lastre.

Modellazione del contatto unilaterale tra i pannelli triangolari in vetro ed i

nodi metallici

Al fine di evitare picchi di tensione sul vetro, le lastre non vengono connesse direttamente all’acciaio ma tra vetro ed acciaio viene interposto l’alluminio il cui

Come illustrato nei capitoli precedenti, una delle caratteristiche principali delle travi TVT è che sul vetro agiscono solo sforzi di compressione e mai di trazione, questo è reso possibile dal collegamento per semplice contatto tra vetro ed acciaio.

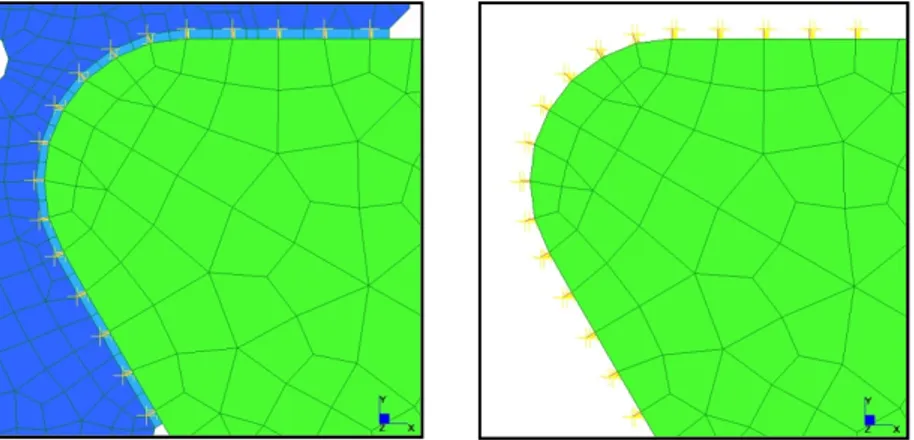

Nel modello agli Elementi Finiti l’alluminio è solidale all’acciaio dei nodi metallici e fra vetro ed alluminio è realizzato un sistema di link e point contact che modella il contatto unilaterale fra i due materiali. Tale sistema è lo stesso per tutti i vertici dei pannelli triangolari, indipendentemente dalla posizione del nodo metallico.

Figura 6.21 Vista assonometrica del modello del collegamento tra un vertice del pannello triangolare ed un nodo metallico.

Figura 6.22 Vista frontale del modello del collegamento tra un vertice del pannello triangolare ed un nodo metallico.

Ogni nodo perimetrale degli elementi plate del vertice della lastra si collega tramite 2 link tipo master-slave ed 1 elemento beam tipo point contact - normal (tabella 6.3) al corrispondente nodo perimetrale degli elementi plate dell’alluminio.

Il termine “corrispondente” indica che i due nodi presentano stesse coordinate x ed y ma differente coordinata z, ∆z=5.76mm è la distanza tra il piano medio

Ad ogni nodo perimetrale del vertice della lastra si connette l’estremità di un elemento point contact – normal di lunghezza 2mm che giace nel piano della lastra ed è disposto ortogonalmente al bordo del vertice; tale elemento lavora solo in compressione e non trasferisce quindi né gli sforzi assiali di trazione né gli sforzi tangenziali.

Si ricorda che per far sì che in esercizio il point contact – normal trasferisca sempre e solo sforzi di compressione ortogonali al bordo degli elementi plate a cui si connette e non secondo il suo asse, che sotto carico non si mantiene più ortogonale al bordo degli elementi, è stata disattivata l’opzione “update direction” nella definizione delle caratteristiche del point contact.

Ad ogni point contact – normal si sovrappone un link tipo master-slave [∆z] che impone ai 2 nodi di estremità del point contact – normal lo stesso spostamento fuori piano ∆z.

Figura 6.23 Vertice della lastra: posizione dei point contact – normal, posizione dei link master – slave [∆z].

L’estremità libera di ogni point contact e del sovrapposto link master – slave [∆z] è vincolata mediante un link master – slave [∆x, ∆y, ∆z, Rx, Ry, Rz] al nodo perimetrale degli elementi plate dell’alluminio avente le stesse coordinate x ed y del nodo perimetrale degli elementi plate del vetro, a cui si connette l’altra estremità del point contact ed del sovrapposto link master – slave [∆z].

Il link master – slave [∆x, ∆y, ∆z, Rx, Ry, Rz] impone ai nodi a cui si connette gli stessi spostamenti e le stesse rotazioni.

Figura 6.24 Modellazione del contatto unilaterale tra una lastra di vetro e l’alluminio.

I link master – slave impongono degli spostamenti relativi nulli tra vetro ed alluminio in direzione z mentre i point contact modellano il contatto unilaterale tra i due materiali nel piano della lastra.

Nella realtà i movimenti fuori piano del vertice dei pannelli sono impediti da due piatti di acciaio di spessore 5mm avvitati sulle due facce laterali dei nuclei centrali dei nodi metallici mentre nella modellazione numerica il vincolo che impedisce i movimenti fuori piano è realizzato sul perimetro del vertice delle lastre.

Tale semplificazione trascura a favore di sicurezza la rigidezza flessionale dei piatti di chiusura laterale che incide in modo trascurabile sui valori di tensione e deformazione nei vertici delle lastre.

Modellazione dei pannelli rettangolari in vetro

Come è stato precedentemente spiegato, per ragioni di simmetria è stato modellato un quarto della trave e di conseguenza di ogni pannello rettangolare è stata modellata soltanto metà ed ai nodi degli elementi plate appartenenti al piano di simmetria sono stati applicati i vincoli di simmetria (∆z=0, Rx=0, Ry=0).

Ogni metà del pannello rettangolare è formata da 2 lastre identiche ognuna delle quali è modellata con 828 elementi plate tipo 3 a 3 ed a 4 nodi (tabella 6.2). La mesh è simmetrica rispetto all’asse baricentrico z e si infittisce in corrispondenza dei vertici dove ogni lastra si connette all’alluminio interposto fra essa e l’alloggiamento metallico del vertice.

Le due lastre sono parallele, sono poste ad una distanza di 11.52mm (pari alla distanza tra i loro piani medi) e sono reciprocamente connesse in corrispondenza dei nodi tramite dei pinned link che tengono assieme le due lastre senza trasferire gli sforzi di sconnessione. Ogni nodo della lastra superiore è vincolato tramite un pinned link al nodo della lastra inferiore avente le stesse coordinate x e z ma diversa coordinata y, con ∆y=11.52mm.

Figura 6.25 Modello del pannello rettangolare e particolare del collegamento fra le lastre.

Modellazione del collegamento del pannello rettangolare al nodo metallico

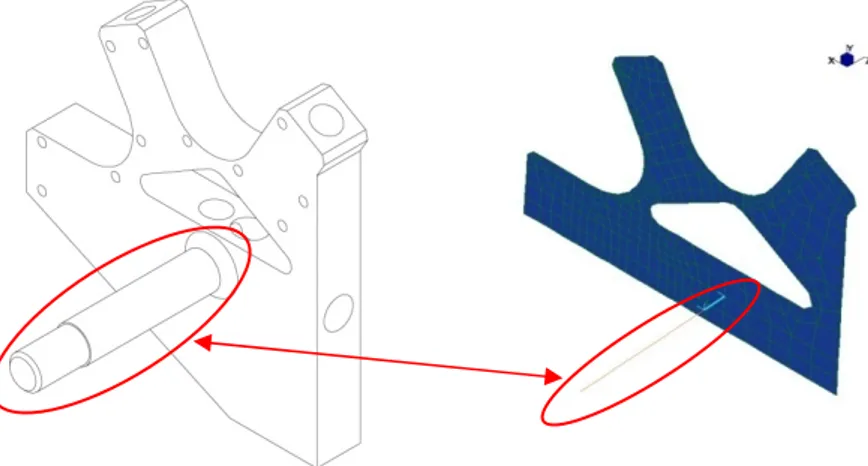

Nella figura 6.26 è illustrato il modo in cui il vertice del pannello rettangolare si connette per mezzo di un elemento metallico ad L al nodo metallico formando una cerniera cilindrica.

Tra l’elemento ad L in acciaio ed il pannello in vetro si trasferiscono solo sforzi di compressione per contatto, la trasmissione di sforzi di trazione è impedita dal distacco del vertice del pannello rettangolare dall’alloggiamento.

Fra vetro ed acciaio è interposta una lamina in alluminio opportunamente sagomata che ripartisce le tensioni di compressione sul vetro abbattendone i picchi.

Il pannello è bloccato nei suoi movimenti fuori piano da due piattini metallici di spessore 5mm che si avvitano sui due lati dell’elemento ad L.

Figura 6.26 Collegamento del pannello rettangolare al nodo metallico.

L’elemento metallico ad L è stato modellato mediante 195 elementi plate tipo 2 a 3 ed a 4 nodi (tabella 6.2), l’alluminio è stato modellato mediante 44 elementi plate tipo 4 a 3 ed a 4 nodi (tabella 6.2).

Gli elementi plate dell’alluminio sono connessi direttamente ai nodi degli elementi plate dell’elemento metallico ad L.

Figura 6.27 Mesh dell’elemento ad L e dell’alluminio di interposizione.

Ogni nodo perimetrale degli elementi plate del vertice della lastra si collega, tramite un link tipo master–slave ed un rigid link posti in serie, al corrispondente nodo perimetrale degli elementi plate dell’alluminio. Il termine “corrispondente” indica che i due nodi presentano stesse coordinate x ed z ma differente coordinata y, la distanza ∆y=5.76mm è la distanza tra il piano medio di ogni lastra

ed il piano medio dell’alluminio.

Ogni rigid link ha una lunghezza di 5.66mm, è vincolato ad un’estremità all’alluminio ed all’altra estremità al link master – slave che ha una lunghezza di 0.1mm e che ha l’altra estremità vincolata al vetro. I due link sono coassiali con asse ortogonale al piano definito dai plate.

Figura 6.28 Modello del collegamento del pannello rettangolare all’elemento metallico ad L.

I link master–slave posti sul lato interno dell’elemento ad L parallelo all’asse z e quelli nel tratto circolare contiguo fino al centro del raccordo sono dei link master–slave [∆x, ∆y] mentre quelli posti sul lato interno parallelo all’asse x e nel tratto circolare contiguo fino alla mezzeria del raccordo sono dei link master– slave [∆y, ∆z]. In tal modo il pannello e l’elemento ad L si trasfmettono solo le azioni verticali e le azioni orizzontali ortogonali al bordo del vertice.

Nella realtà però il vetro e l’elemento ad L sono posti a contatto per cui si trasmettono solo sforzi di compressione e non di trazione, nel modello numerico

invece il collegamento unilaterale viene applicato tra elemento ad L e nodo metallico.

Figura 6.29 Posizione dei link master – slave tra vetro ed elemento ad L: link master – slave [∆x, ∆y], link master – slave [∆y, ∆z].

Il contatto unilaterale si realizza utilizzando dei point contact – normal orizzontali, quelli posizionati sul lato parallelo all’asse x hanno lunghezza di 20mm e sono vincolati ai nodi degli elementi plate del nodo metallico, mentre quelli posizionati sul lato parallelo all’asse z hanno lunghezza di 2mm e sono vincolati ai nodi degli elementi beam che modellano il perno della cerniera.

La rotazione dell’elemento ad L attorno al perno della cerniera si realizza sovrapponendo ai point contact – normal posizionati fra perno ed elemento ad L dei link master–slave [∆y].

Figura 6.30 Posizione dei point – contact normal: contatto unilaterale tra l’elemento metallico ad L ed il nodo metallico, contatto unilaterale tra l’elemento ad L ed il perno

della cerniera.

Mentre nella realtà il vincolo in direzione verticale tra i vertici del pannello e l’elemento ad L si realizza mediante due piatti di acciaio di spessore 5mm, avvitati superiormente ed inferiormente all’elemento ad L, nella modellazione numerica invece il vincolo ai movimenti fuori piano è realizzato soltanto sul bordo del vertice delle lastre.

Come già spiegato in precedenza tale semplificazione incide in maniera irrilevante sui valori di tensione e deformazione nel vertice del pannello.

Modellazione del collegamento tra pannello rettangolare e pannello

triangolare

Il lato orizzontale superiore di ogni pannello triangolare in vetro è vincolato in corrispondenza della sua mezzeria alla mezzeria del lato maggiore del pannello rettangolare sovrastante.

Questo collegamento, che impone alle due parti collegate gli stessi movimenti in direzione orizzontale ortogonalmente al piano delle lastre triangolari ed in direzione verticale, è stato modellato introducendo dei link master – slave [∆y,

∆z].

Figura 6.31 Collegamento pannello triangolare – pannello rettangolare.

Definizione delle condizioni di vincolo

Come precedentemente esposto, la doppia simmetria geometrica, di carico e di vincolo ha permesso di modellare un quarto di trave introducendo gli opportuni vincoli che impongono in corrispondenza dei piani di taglio le condizioni di simmetria.

La simmetria rispetto al piano xy è modellata bloccando i gradi di libertà nodali ∆z, Rx, Ry, mentre la simmetria rispetto al piano yz è introdotta bloccando i gradi

Figura 6.32 Vincoli nel piano di simmetria xy, vincoli ∆z=0, Rx=0, Ry=0.

Figura 6.33 Vincoli nel piano di simmetria yz, vincoli ∆x=0, Ry=0, Rz=0.

Lo schema statico è quello isostatico di trave semplicemente appoggiata agli estremi, precisamente l’appoggio si realizza in corrispondenza del nodo metallico superiore di estremità della trave.

Nel modello agli Elementi Finiti l’appoggio viene introdotto mediante un vincolo (∆y=0), i movimenti in direzione x ed z della trave come corpo rigido sono

impediti dai vincoli di simmetria.

6.3.2 Modello TVTγ-1b: descrizione

Come già accennato, il modello agli elementi Elementi Finiti TVTγ-1b è stato realizzato per valutare l’influenza delle imperfezioni geometriche locali dei pannelli ma non tiene conto degli eventuali fenomeni di svergolamento globale della trave.

Il modello agli Elementi Finiti TVTγ-1b è stato ricavato dal modello precedente introducendo su tutti i pannelli un’imperfezione geometrica iniziale secondo

Figura 6.34 Vista isometrica anteriore del modello TVTγ-1b.

Figura 6.35 Vista assonometrica posteriore del modello TVTγ-1b.

L’imperfezione geometrica del pannello è costituita da un incurvamento massimo in mezzeria pari a 0.0033 mm/mm. Nel caso in esame sia per il pannello rettangolare che per i pannelli triangolari è stata considerata una imperfezione iniziale:

mm

mm

l

4

300

1200

300

=

=

dove con l è stata indicata la distanza tra i due nodi metallici superiori, che

Nei pannelli rettangolari l’incurvamento massimo di 4mm si trova nel baricentro, mentre nei pannelli triangolari l’incurvamento massimo di 4mm non si trova nel baricentro dei pannelli ma nel punto di mezzeria del lato orizzontale di ogni pannello.

L’imperfezione iniziale di tutti i pannelli rettangolari è verticale (–y nel modello); l’imperfezione iniziale di tutti i pannelli triangolari è orizzontale diretta verso l’esterno della trave, +z nel modello.

Nelle figure 6.36 e 6.37 sono illustrate le imperfezioni geometriche iniziali considerate.

Figura 6.36 Pannello rettangolare: imperfezione geometrica iniziale di 4mm (scala rappresentazione 10%).

Figura 6. 37 Pannelli triangolari: imperfezione geometrica iniziale di 4mm (scala rappresentazione 10%).

Il modello TVTγ-1b presenta 36928 nodi ed è composto da 31261 elementi plate, da 1198 elementi beam e da 15553 link.

L’unica differenza tra il modello numerico TVTγ-1a ed il modello TVTγ-1b si ha nella modellazione del contatto dell’elemento metallico ad L ai nodi metallici.

Mentre nel primo caso il contatto tra le due parti viene realizzato impiegando dei point – contact normal orizzontali che collegano i nodi degli elementi plate dell’elemento ad L e quelli del nodo metallico, nel secondo caso visto che l’elemento ad L ha subito una rotazione intorno al perno della cerniera è necessario inserire tra i point – contact normal ed il nodo metallico dei link

master–slave [∆x,∆y, ∆z, Rx, Ry, Rz] per poter inserire dei point contact – normal disposti con asse orizzontale ortogonale al piano del nodo metallico.

Figura 6.38 Contatto unilaterale tra l’elemento metallico ad L ed il nodo metallico nel modello TVTγ-1a e nel modello TVTγ-1b.

Per la descrizione della modellazione e delle condizioni di vincolo si rimanda al paragrafo 6.3.1.

6.3.3 Modello TVTγ-1b: descrizione

Il modello TVTγ-2a è caratterizzato da una deformazione iniziale orizzontale in mezzeria della trave pari a 1/300 della sua lunghezza, mentre i pannelli in vetro non presentano alcun difetto di planarità.

Tale modello permette di cogliere sia il comportamento locale che globale della trave.

Essendo la lunghezza della trave:

mm

L=12000

l’imperfezione geometrica iniziale della trave è:

mm

mm

L

40

300

12000

300

=

=

.Più precisamente è stata considerata una imperfezione orizzontale iniziale in mezzeria di 39.9mm.

La realizzazione del modello agli Elementi Finiti TVTγ-2a ha richiesto la definizione di un modello numerico intermedio per la determinazione della deformazione orizzontale in mezzeria.

Il modello TVTγ-2a è stato ricavato procedendo nel seguente modo:

1. specchiando il modello TVTγ-1a rispetto al piano di simmetria xy e mantenendo i vincoli di simmetria sul piano di simmetria yz;

3. introducendo dei carichi orizzontali “F” ortogonali al piano xy in corrispondenza dei nodi superiori della trave;

4. disponendo dei vincoli ∆y=0 in corrispondenza dei nodi superiori centrali

della trave e dei vincoli ∆y=0 e ∆z=0 in corrispondenza dei nodi superiori

di estremità al fine di evitare che il carico orizzontale induca degli spostamenti verticali dei nodi superiori della trave;

5. effettuando un’analisi non lineare mediante incrementi progressivi del carico orizzontale fino ad ottenere una deformazione orizzontale in mezzeria pari a 39.9mm;

6. salvando la configurazione deformata, ripristinando il collegamento tra pannelli rettangolari e pannelli triangolari, ripristinando le condizioni di vincolo di trave semplicemente appoggiata agli estremi ed introducendo i diaframmi trasversali.

Figura 6.39 Vista isometrica del modello intermedio per il calcolo della deformazione orizzontale in mezzeria.

Figura 6.40 Vista dall’alto del modello intermedio per il calcolo della deformazione orizzontale in mezzeria.

Figura 6.41 Vista isometrica della deformata del modello intermedio: deformazione massima in mezzeria pari a 39.9mm (scala rappresentazione 10%).

Figura 6.42 Vista dall’alto della deformata del modello intermedio: deformazione massima in mezzeria pari a 39.9mm (scala rappresentazione 10%).

Il modello TVTγ-2a presenta 73364 nodi ed è composto da 62522 elementi plate, da 2395 elementi beam e da 30821 link.

Figura 6.43 Vista isometrica del modello TVTγ-2a.

Figura 6.44 Vincoli nel piano di simmetria yz, vincoli ∆x=0, Ry=0, Rz=0.

Per la descrizione della modellazione si rimanda al paragrafo 6.3.1.

6.3.4 Modello TVTγ-2b: descrizione

Il modello TVTγ-2b è il modello più completo in quanto permette di cogliere il comportamento della trave sia localmente che globalmente in presenza di tutte le imperfezioni geometriche che possono essere presenti su di essa.

Tale modello è caratterizzato da un’imperfezione iniziale orizzontale in mezzeria della trave di 40.7mm (1/300 della sua lunghezza) e da un difetto di planarità su tutti i pannelli di 4mm.

Il modello TVTγ-2b è stato ricavato specchiando il modello TVTγ-1b, creando un modello intermedio per l’introduzione dell’imperfezione geometrica iniziale globale come descritto nel paragrafo 6.3.3.

Figura 6.45 Vista isometrica della deformata del modello intermedio: deformazione massima in mezzeria pari a 40.7mm (scala rappresentazione 10%).

Figura 6.46 Vista dall’alto della deformata del modello intermedio: deformazione massima in mezzeria pari a 40.7mm (scala rappresentazione 10%).

Il modello TVTγ-2b presenta 73464 nodi ed è composto da 62522 elementi plate, da 2395 elementi beam e da 30921 link.

Figura 6.47 Vista isometrica del modello TVTγ-2b.

![Figura 6.23 Vertice della lastra: posizione dei point contact – normal, posizione dei link master – slave [∆z].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7542633.108386/19.892.236.702.431.645/figura-vertice-lastra-posizione-contact-normal-posizione-master.webp)