Capitolo 3 – Analisi del contatto

3.1 INTRODUZIONE

In questo capitolo si intende descrivere il meccanismo del contatto ed i possibili fattori influenzanti il danneggiamento superficiale delle ruote dentate. In particolare, si vuole mettere in evidenza quali possono essere le cause di un cedimento per fatica superficiale, partendo da un analisi del contatto a secco e successivamente lubrificato tra corpi lisci e rugosi.

3.2 MECCANICA DEL CONTATTO

Due corpi possono essere in contatto conforme o non conforme. In un contatto conforme l’area macroscopica di contatto è determinata dalle dimensioni dei corpi e la pressione nominale esercitata dal corpo a è proporzionale alle forze esterne ed alla forza peso, e può dipendere dall’attrito.

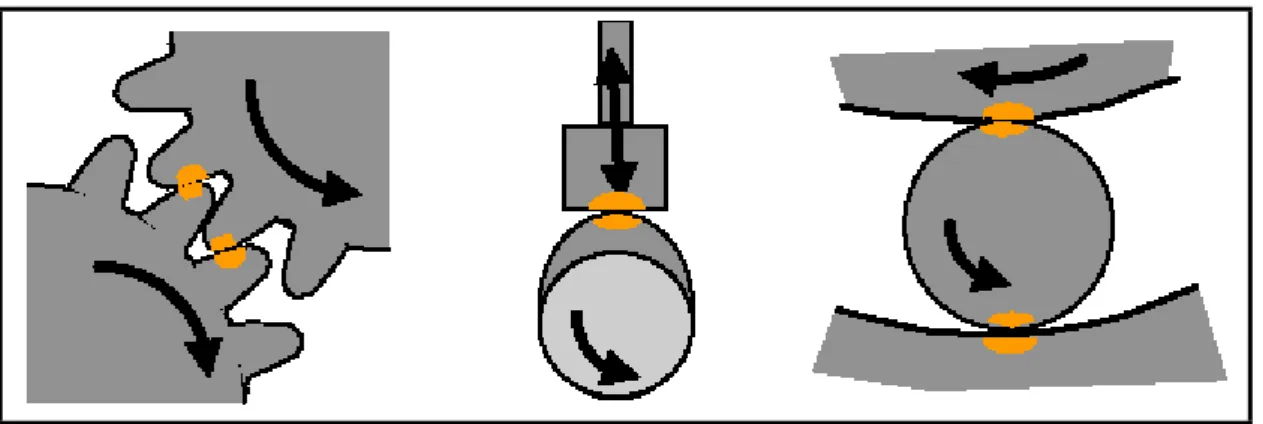

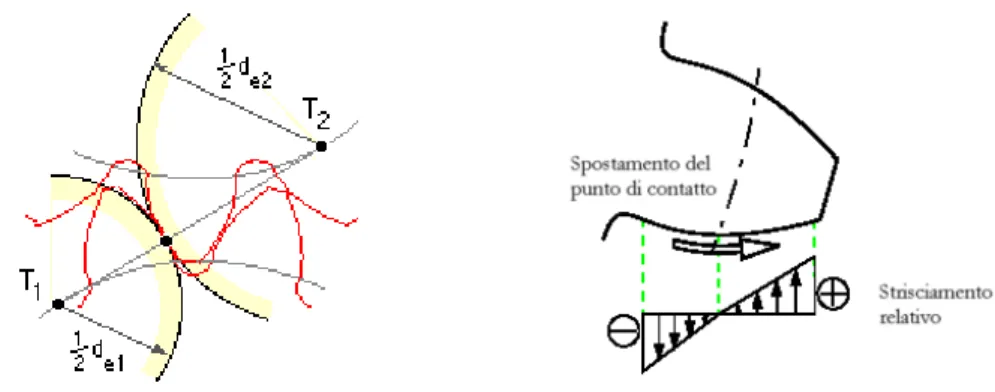

Nel caso in cui i due corpi abbiano raggi di curvatura diversi, (ingranaggi, camme e cuscinetti, Figura 3.1), allora si parla di contatto non conforme.

Figura 3.1 – Contatti non conformi.

Inoltre si distinguono caso ideale e reale di contatto non conforme, in quanto idealmente l’area di contatto si riduce ad un punto o ad una linea, mentre nella realtà la zona macroscopica di contatto è ben più grande e dipende dal carico che i due corpi devono sopportare e dalla rigidità dei materiali (Figura 3.2).

Figura 3.2 – a) caso ideale (linea), b) caso reale (area rettangolare).

A livello microscopico invece le asperità delle superfici fanno sì che la vera area di contatto sia molto più piccola rispetto a quella apparente a livello macroscopico in cui le superfici appaiono lisce, così che i veri punti di contatto sono quelli in cui le asperità delle due parti si congiungono.

Queste aree di contatto, sia per corpi lisci che rugosi non conformi, sono quindi, così piccole, che le tensioni di compressione corrispondenti tendono ad essere estremamente elevate, e poiché vengono applicate ciclicamente sulla superficie, possono portare alla rottura per fatica.

3.2.1

Carico concentrato (contatto ideale)

Considerando un cilindro premuto contro un semispazio da una forza per unità di lunghezza w (Figura 3.3), se il contatto è ideale (linea), ci si trova di fronte ad un classico problema di deformazione piana (problema di Boussinesque) con soluzione, in coordinate polari, data da [14, 18]: ϑ π σ 2 ⋅cos ⋅ ⋅ − = r w r , σϑ =τrϑ =0 (3.1)

Per r=0, le tensioni sono infinite, poiché si è trascurata la deformazione dei solidi e quindi la larghezza finita della zona di contatto.

Figura 3.3 – Schema di un contatto lineare e relativo cerchio di Mohr [14].

Dalle coordinate polari è possibile passare alle coordinate cartesiane utilizzando il cerchio di Mohr (Figura 3.3), ottenendo:

(

2 2)

2 2 2 z x z x w x + ⋅ ⋅ ⋅ − = π σ (3.2)(

2 2)

2 3 2 z x z w z + ⋅ ⋅ − = π σ (3.3)(

2 2)

2 2 2 z x z x w xz + ⋅ ⋅ ⋅ − = π τ (3.4)e si determina la tensione tangenziale massima: ϑ π σ τ cos 2 =− ⋅ ⋅ = r w r M (3.5)

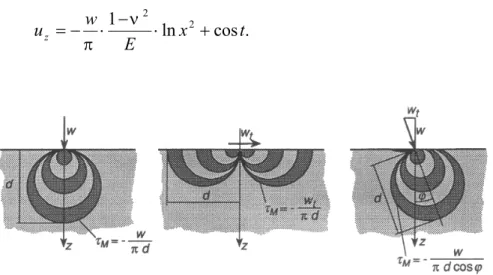

Questa non è altro che l’equazione di una circonferenza, tangente all’asse x nell’origine e di diametro (Figura 3.4): M w d τ π ⋅ − = (3.6)

Quindi ogni circonferenza di diametro d è luogo dei punti per i quali la tensione tangenziale massima è pari a − πw ⋅d.

A questo punto è possibile risalire alle deformazioni, e da queste, integrando le equazioni di congruenza, è possibile determinare a meno di una costante gli spostamenti dei punti del semispazio.

Infatti per i punti della superficie si ha:

. cos ln 1 2 x2 t E w uz =− ⋅ −ν ⋅ + π (3.7)

Figura 3.4 – Linee a tensione tangenziale massima costante nel caso di un carico concentrato

ϑ π σ 2 ⋅sin ⋅ ⋅ − = r wT r , σϑ =τrϑ =0 (3.8)

le linee a tensione tangenziale massima sono sempre delle circonferenze. In un caso generico, infine, basta sovrapporre ambedue gli effetti.

3.2.2

Contatto di linea (contatto reale)

Il modello diventa più realistico se si considera che i solidi in contatto subiscono delle deformazioni elastiche, questo porta ad avere il contatto non più limitato ad una linea ma che interessa una striscia di larghezza finita.

La soluzione di Hertz del contatto fra due cilindri, premuti l’uno contro l’altro da un forza per unità di lunghezza w, porta ad una distribuzione semiellittica della pressione. E’ quindi possibile calcolare il tensore σ e la tensione tangenziale massima in ogni punto dei solidi.

Figura 3.5 – Tensione tangenziale massima sub-superficiale in x=0 e linee a τM costante

per un contatto hertziano di linea, in assenza di carichi tangenziali [14].

Le linee a τM costante tenderanno a coincidere con quelle ottenute per il carico concentrato per r>>b, mentre saranno fortemente deformate in prossimità del contatto (Figura 3.5). Inoltre la τM massima avrà un valore pari a circa ad una profondità di (b = semilarghezza del contatto). Aumentando il carico la deformazione plastica inizierà al di sotto

Hertz p ⋅ 3 . 0 0.78⋅b

della superficie per un valore di τM pari a Y 2

H (

p f ⋅ =

σ , che corrisponde ad una .

Poiché la zona plastica è completamente circondata da materiale elastico, le deformazioni saranno piccole. Ad un ulteriore aumento del carico, però, la zona plastica si estenderà fino a

raggiungere la superficie quando . Superato questo limite, le

deformazioni plastiche cresceranno più rapidamente con il carico e sulle superfici saranno presenti impronte permanenti.

Y Hertz p ≈ 61. ⋅σ Y media durezza p = )≈3⋅σ wT < t

Se alla forza di contatto normale si aggiunge una componente tangenziale ci sarà un aumento della tensione tangenziale massima ed uno spostamento verso la superficie del punto di massimo. Quindi diventa più facile giungere alla plasticizzazione della superficie ed a conseguenti grandi deformazioni.

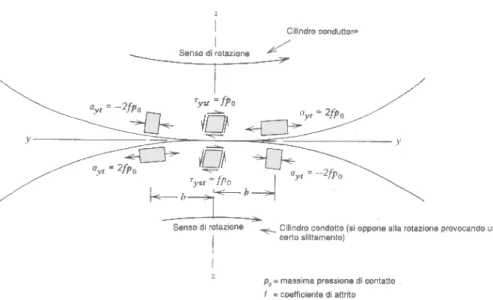

3.2.2.1 Contatto strisciante

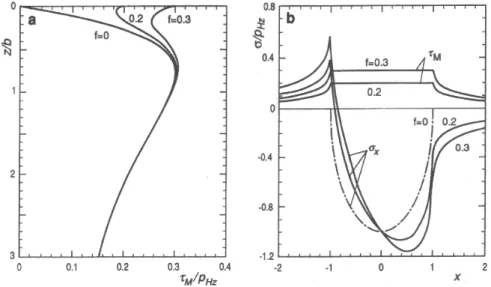

Nel contatto strisciante la componente lungo x della forza di contatto sarà proporzionale alla forza normale ( , nel caso di contatto statico ), ed allo stesso modo, se si suppone che il coefficiente di attrito sia costante lungo il contatto, le azioni tangenziali saranno proporzionali alla pressione ( ), ed avranno un andamento sempre semiellittico. Le linee a tensione tangenziale massima costante assumono allora un aspetto simile a quello illustrato in Figura 3.6.

w f

wT = ⋅ f ⋅w

Figura 3.6 – Linee a τM costante per un contatto Hertziano di linea, nel caso di strisciamento,

In Figura 3.7 invece sono mostrati l’andamento sub-superficiale della τM al centro del contatto e l’andamento sulla superficie di τM e della σx; all’aumentare del coefficiente di attrito lo stato di sollecitazione sulla superficie diventa sempre più importante rispetto a quello sub-superficiale; inoltre per materiali fragili, anche le tensioni di trazione al bordo di uscita possono costituire una importante causa di rottura.

Figura 3.7 – Contatti Hertziani striscianti: a) tensione tangenziale massima sub-superficiale al

centro del contatto (x=0); b) tensione tangenziale massima e σx sulla superficie (z=0) [14].

3.2.2.2 Rotolamento puro

Nel caso di rotolamento puro i fenomeni dovuti all’attrito sono di gran lunga minori rispetto a quelli del contatto strisciante, e sono in parte dovuti ad una manifestazione di isteresi del materiale soggetto a cicli di carico e scarico e per la presenza di microstrisciamenti (il rotolamento richiederebbe un contatto di linea ideale).

Infatti se si considera un rullo, soggetto ad una forza per unità di lunghezza pari a w, che rotola su un piano, il materiale entrando nella zona di contatto, prima viene compresso e poi si riespande dopo aver superato il centro del contatto (Figura 3.8). Il problema si complica se sono presenti piccole zone plastiche sub-superficiali (nel caso di carichi elevati) o se il materiale presenta un comportamento viscoelastico (recupero elastico non immediato).

Vista la modesta entità del coefficiente di attrito di rotolamento, il campo di tensioni nel solido coincide con quello statico; però in questo caso è possibile che si verifichino rotture per fatica anche quando la τM ha un valore inferiore al limite di plasticizzazione. Inoltre la τM, dal punto di vista della fatica, non è la sollecitazione più pericolosa, infatti questa varia ad ogni ciclo tra 0 e 0.3⋅pHertz, mentre la τxz presenta due valori estremi pari a circa e ad una profondità di , quindi una escursione maggiore in ogni ciclo. Questo vuol dire che mentre un punto, posto a tale profondità, attraversa la zona di contatto, esso risulta soggetto alle massime tensioni tangenziali quando si trova ad una distanza pari a circa b dall’asse del carico, da entrambi i lati (Figura 3.9).

Hertz p ⋅ 3 . 0 Hertz p ⋅ − 30. ≈ 50. ⋅b

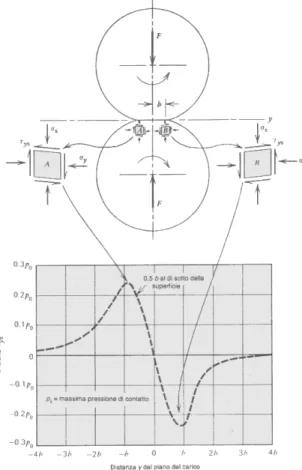

Il contatto tra una coppia di denti di ruote dentate può essere sostituito dal contatto di due cerchi (cilindri) osculatori di raggio pari a quello di curvatura in ogni istante dell’ingranamento (Figura 3.10).

Se si sposta il punto di contatto P lungo la retta d’azione varia anche il moto reciproco dei due cerchi osculatori generando combinazioni di strisciamento e rotolamento, che variano lungo il profilo di ciascun dente.

Figura 3.10 – Cerchi osculatori; Velocità di contatto relativa di un dente del pignone .

La presenza di strisciamento altera significativamente la distribuzione della tensione nel materiale vicino e sulla superficie.

Infatti le forze di attrito provocano tensioni agenti in direzione circonferenziale, sia normali che tangenziali, che si sovrappongono alle tensioni causate dal normale carico. Quando un punto sulla superficie, (vedi Figura 3.11), passa attraverso la zona di contatto, le tensioni tangenziali in direzione circonferenziale in esso agenti passano da zero ad un valore massimo per tornare di nuovo a zero, mentre le tensioni normali passano da zero ad un valore di trazione, raggiungono successivamente un valore di compressione ed infine tornano nuovamente a zero. La presenza in superficie di una tensione di trazione è indubbiamente importante per la propagazione di fessure superficiali di fatica.

Altri due fattori che influenzano la distribuzione di tensioni nella zona di contatto sono:

− Il riscaldamento localizzato e l’espansione termica provocata dall’attrito di strisciamento;

− La distribuzione di pressione nello strato di lubrificante che si trova normalmente nella zona di contatto.

Figura 3.11 – Tensioni normali e tangenziali agenti in direzione circonferenziale provocate dalle

3.3 SUPERFICI REALI

Ogni superficie è caratterizzata da un profilo macroscopico esteso (profilo tecnico), proprio della forma della superficie, e da una struttura microscopica costituita da irregolarità superficiali (deviazioni dal profilo tecnico), nota come rugosità superficiale, che costituisce un fattore importante per il comportamento dei contatti, lubrificati e non, soggetti a carichi elevati, poiché influenza l’usura, l’attrito ed i danneggiamenti superficiali quali pitting, micropitting, scuffing, etc.

3.3.1

Cenni sui parametri principali della rugosità superficiale

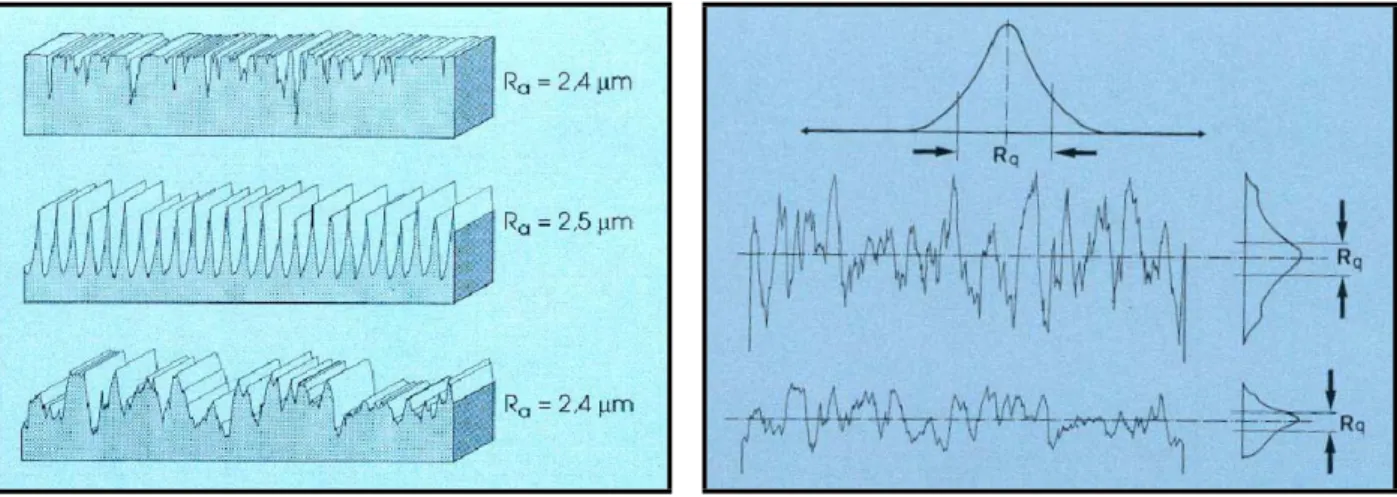

Il parametro più semplice caratterizzante una superficie reale è la rugosità media Ra, o grado di rugosità, definita come l’ampiezza del valor medio aritmetico dei valori assoluti delle deviazioni y del profilo reale rispetto alla linea media:

∫

⋅ ⋅ = L a y dx L R 0 1 (3.9)Questa però è insufficiente per una caratterizzazione delle superfici, proprio per la sua definizione di media (vedi Figura 3.12).

Un parametro più sensibile rispetto al precedente, ma sempre insufficiente, è rappresentato dalla rugosità media quadratica Rq (o RMS), definita come la radice quadrata della media dei quadrati delle deviazioni del profilo reale rispetto alla linea media. y

∫

⋅ ⋅ = L q L y dx R 0 2 1 (3.10)Questo fornisce indicazioni sul campo di variazione delle altezze del profilo (Figura 3.13). Un altro parametro che viene usato nel caso in cui la superficie presenta un numero considerevole di irregolarità rispetto all'altezza media, per esempio picchi o valli isolate, è il parametro Rz che tiene conto della differenza media picco-valle di dieci punti che si discostano di più rispetto alla linea media. La sua espressione e' data da:

− ⋅ =

∑

∑

= = 5 1 5 1 5 1 i vi i pi z y y R (3.11) piy e rappresentano le quote rispettivamente dei picchi e delle valli rispetto alla linea media.

vi

y

L’analisi statistica della microgeometria superficiale fornisce altri parametri importanti per la caratterizzazione della superficie, dopo aver calcolato la curva di densità delle ordinate e la curva di Abbot-Firestone [19] (Figura 3.14).

La prima si ottiene suddividendo la distanza fra le due linee di riferimento, superiore ed inferiore, con linee parallele equidistanti che definiscono tante classi quante sono le linee stesse. L’istogramma che dà la distribuzione delle ordinate si ottiene mettendo in un diagramma il numero di ordinate Ni per ogni classe i espresso in % dell’insieme di tutte le N ordinate (100· Ni/N), in funzione del valore yi dell’ordinata media della classe considerata. Per

ottenere dei valori univoci, la densità percentuale delle ordinate viene divisa per l’ampiezza della classe (distanza tra una linea e l’altra) espressa in µm.

La curva di Abbot, invece, rappresenta l’andamento della frazione portante della superficie in funzione dell’ampiezza delle ordinate; in realtà non è altro che la funzione cumulatrice della densità delle ordinate. Per ottenere tale curva si può procedere in due modi:

− Si traccia una serie di linee parallele al di sotto della linea di riferimento superiore e per ognuna di esse si fa il rapporto fra la somma dei segmenti intercettati dal profilo all’interno del medesimo e la lunghezza totale del profilo analizzato, quindi si riporta in grafico in funzione della profondità, (Figura 3.14).

− nel secondo modo è sufficiente integrare la curva di densità delle ordinate fra zero e le varie profondità.

La prima fornisce due parametri importanti quali l’obliquità o Skewness Rsk e la Kurtosis Rku, così definite: 2 3 2 3 µ µ = sk R (3.12) 2 2 4 µ µ = ku R (3.13) dove:

∑

= ⋅ = N i k i k y N 1 1 µ (3.14)è il momento di ordine k della distribuzione rispetto alla media.

La Skewness è sensibile ai punti molto distanti dalla superficie media come crateri o picchi isolati, nel primo caso Rsk può essere negativo, nel secondo positivo.

La Kurtosis è sempre positiva ed è legata allo scostamento in larghezza della distribuzione rispetto alla Gaussiana per la quale Rku = 3.

A questi si aggiunge la rugosità massima (o totale), Rt che è data dalla distanza fra la cresta più alta ed il solco più profondo compresi nella lunghezza del tratto di misura L.

La curva di Abbot-Firestone fornisce invece i parametri illustrati in Figura 3.15.

Figura 3.15 – Curva di Abbot-Firestone [20].

In Figura 3.15 si che il profilo superficiale è diviso in tre parti [20]:

A1 → misura l’ammontare di materiale che sarà rimosso durante la fase di rodaggio.

Area del nocciolo del profilo.

A2 → misura l’area nel profilo che può trattenere il lubrificante.

Questi sono parametri, come anche Rk, Rpk, Rvk, etc. (Figura 3.15), ottenibili da un normale rugosimetro (§6).

3.3.2

Influenza della rugosità sulla meccanica dei contatti

La rugosità superficiale influenza fortemente la distribuzione delle pressioni e le sollecitazioni indotte nei corpi in contatto sotto carico. Infatti l’area di contatto reale tra le superfici è molto minore dell’area teoricamente ipotizzata da Hertz e dunque, se a parità di carico l’area reale diminuisce, la pressione agente sulla superficie in analisi presenta un valore medio (oltre che un picco) molto più elevato.

Essendo l’area di contatto formata da tante piccole aree quante sono le asperità a contatto tra loro, il diagramma di pressione è caratterizzato da una successione di picchi.

In altri termini, il problema del contatto passa da una scala globale (problema di Hertz o di macro-contatto) ad una scala locale (modello di micro-contatto), per cui, sulle asperità deformate, appaiono sovrapressioni rispetto alla pressione hertziana globale.

La nascita di queste sovrapressioni provoca un aumento localizzato delle sollecitazioni nei due corpi a contatto che porta i massimi di tensione dalla scala globale alla scala locale delle singole asperità.

La zona più sollecitata si sposta dunque ancora verso la superficie e rende necessaria un’attenta analisi della validità dei parametri di progettazione (vedi §4).

3.4 LUBRIFICAZIONE

La principale funzione della lubrificazione è di ridurre l’usura ed il calore generato tra le superfici in contatto in moto relativo. Poiché ambedue i fenomeni sono legati all’attrito, questi possono essere minimizzati riducendo il coefficiente d’attrito tra le due superfici. A seconda dei valori di carico, velocità e viscosità del lubrificanti si distinguono i seguenti regimi [13, 14]:

1. lubrificazione a film spesso o idrodinamica: il film di lubrificante è molto più spesso della rugosità delle superfici delimitanti il meato.

2. lubrificazione parziale (o mista): corrisponde ad una lubrificazione a film sottile nella quale possono aversi contatti tra le superfici e pertanto attrito, quindi dipende oltre che dalle proprietà del lubrificante (viscosità), anche dalle proprietà delle superfici (rugosità).

3. lubrificazione elastoidrodinamica (EHL): è relativa soprattutto a coppie non conformi, ma può essere considerata come il caso più generale di lubrificazione; si parla di lubrificazione EHD hard quando la pressione è dell’ordine dei GPa ed i materiali hanno un modulo di elasticità elevato, e dove predomina l’effetto di aumento della viscosità con la pressione (paragrafo 3.4.2); si parla invece di lubrificazione EHD soft quando la pressione è dell’ordine dei MPa ed i materiali presentano un modulo di elasticità basso (gomma, etc.).

4. lubrificazione limite: si ha uno spessore dell’ordine di grandezza di qualche nanometro, quindi la maggior parte del carico è sopportata dalle asperità a contatto delle superfici.

3.4.1

Lubrificazione idrodinamica

Se si considera un cilindro in contatto con un piano, ambedue rigidi, in presenza di lubrificante, ed uno dei due corpi in moto rispetto all’altro, si ha che le pareti in movimento tendono a trascinare il fluido verso il centro del contatto, forzandolo nella zona convergente (Figura 3.16), con la possibilità di avere una lubrificazione a film pieno del contatto.

Figura 3.16 – Lubrificazione di un cilindro rigido su un piano [14].

Considerando lo spessore del meato piccolo rispetto alle dimensioni dei due corpi, la temperatura costante, il lubrificante Newtoniano ed il moto stazionario, l’equazione differenziale di Reynolds diventa:

(

h)

dx d u dx dp h dx d = ⋅ ⋅ ⋅ ⋅ ⋅ ρ µ ρ 12 3 (3.15)Integrando questa con opportune condizioni al contorno è possibile ottenere l’andamento della pressione in funzione dello spessore minimo del meato hmin e della velocità media u .

Lo spessore del meato è ricavabile dalla geometria del contatto, quindi:

− − ⋅ + = min 1 1 22 R x R h h (3.16)

In prossimità del centro (x<<R) è possibile approssimare la circonferenza con una parabola, allora: R x h h ⋅ + = 2 2 min (3.17)

Dove R può essere considerato il raggio equivalente nel caso di due cilindri in contatto. Le condizioni al contorno per ottenere in prima approssimazione una soluzione, sono:

( )

xi =0 p , p( )

x0 =0 ,( )

0 =0 dx x dp (3.17)E’ importante ricordare che questi risultati, viste le ipotesi fatte, sono attendibili solo per carichi bassi di gran lunga inferiori a quelli reali.

3.4.2

Lubrificazione EHD

La lubrificazione EHD è basata sull’azione di tre meccanismi [14]:

a. effetto idrodinamico: aumento della pressione nel film di lubrificante in funzione delle velocità e geometrie delle superfici e della viscosità di ingresso del lubrificante. b. deformazione dei solidi: schiacciamento dei corpi simile a quello che si verifica nel

contatto hertziano, controllato dalle caratteristiche elastiche (modulo elastico).

c. piezoviscosità: la viscosità dipende fortemente dalla pressione (carico) ma l’incremento di questa nella zona centrale del contatto non influenza particolarmente lo spessore del meato, è invece importante l’aumento di viscosità (esponenziale) che si verifica nella zona di ingresso; per questo motivo si caratterizza il lubrificante mediante il parametro α (piezoviscosità).

E’ importante ricordare che le proprietà del lubrificante, quali la viscosità a pressione atmosferica µ0, il coefficiente di piezoviscosità α , la compressibilità, etc. [21, 22], influenzano notevolmente, al variare della temperatura e della pressione, il comportamento dello stesso durante il funzionamento [23].

A queste si aggiunge la deformazione elastica dei corpi in contatto, che si presenta nella zona centrale tra l’ingresso e l’uscita con forma delle superfici quasi parallela. Anche l’andamento della pressione di contatto bi-dimensionale hertziana risulta modificato, come in Figura 3.17.

La modifica della soluzione hertziana può essere così sintetizzata [24]:

La lunghezza del contatto aumenta leggermente (nella direzione del moto). Nella regione di ingresso la pressione idrodinamica è minore di quella hertziana. Le superfici opposte durante il contatto sono quasi parallele; lo spessore del film di

Il lubrificante è soggetto ad un sostanziale aumento della viscosità appena entra nel contatto seguito da un altrettanto uguale diminuzione in uscita ma più rapido; per mantenere la continuità del flusso di lubrificante e per compensare le perdite di viscosità all’uscita del contatto, nelle vicinanze di questa si forma un restringimento, dove lo spessore del film di lubrificante è h0.

Si forma un picco di pressione, a monte del restringimento, solitamente maggiore della massima pressione hertziana; la grandezza e la ripidezza di questo picco di pressione dipendono dalle caratteristiche piezoviscose del lubrificante; inoltre questo diminuisce in altezza e si sposta verso l’uscita al diminuire della velocità o della viscosità.

A valle del restringimento la pressione è minore rispetto a quella predetta dalla teoria hertziana.

Figura 3.17 – Lubrificazione EHD: andamento tipico della pressione e forma del

contatto.

Le velocità u1 e u2 in Figura 3.17, nelle applicazioni su ingranaggi, sono date dalle seguenti relazioni (vedi anche §6):

x R u1 = ω1⋅ 1 ; u2 = ω2⋅R2x (3.19) dove:

( )

r r R1x = 1⋅sinα + (3.20)( )

r r R2x = 2 ⋅sinα − (3.21)con R1x, R2x raggi di curvatura dei profili dei denti calcolati in funzione della distanza dal centro di istantanea rotazione (“ r ”, negativa in accesso, positiva in recesso) sul segmento di contatto; r1, r2 raggi primitivi del pignone e della ruota ed α angolo di pressione; ω1, ω2 le

velocità angolari delle due ruote dentate date da:

30 1 1 n ⋅ =π ω (3.22) trasm τ ω ω 1 2 = (3.23)

Dove τtrasm è il rapporto di trasmissione tra le due ruote dentate ingrananti. Utilizzando i seguenti termini adimensionali:

R x X = , R h H = , E p P= , 0 µ µ µ =′ , 0 ρ ρ ρ =′ (3.24)

l’equazione base che descrive il problema EHL resta ancora l’equazione di Reynolds, che può essere scritta quindi in questa forma:

(

ρ)

µ µ ρ = ⋅ ⋅ ⋅ ⋅ ′ ⋅ ′ ′ ⋅ H dX d R E u dX dP H dX d 3 12 0 (3.25)Con le condizioni al contorno:

( )

Xi =0 P , P( )

X0 =0 ,( )

0 =0 dX X dP (3.26)Dove il punto deve essere scelto a sufficiente distanza dal centro di contatto, mentre non è ancora noto, poiché fa parte della soluzione.

i

X

0

X

Inoltre, la velocità media è uguale a:

u u +

Figura 3.18 – Spessore del film di lubrificante [14].

Come si vede in Figura 3.18 lo spessore del film di lubrificante è dato, a meno di una costante incognita H , dalla somma del profilo indeformato e dalla deformata di entrambi i solidi in contatto, rispettivamente e D. Come visto precedentemente, il profilo circolare può essere approssimato con una parabola dato che la pressione si sviluppa in una zona la cui larghezza è molto minore del raggio di curvatura, quindi

p H 2 2 X Hp = . Si ottiene infine:

( )

X D( )

X H H H = + p + (3.28) con( ) (

)

∫

⋅ − ⋅ ⋅ − = 0 2 ln 2 X Xi ds s X s P D π (3.29)H può essere determinata facilmente imponendo l’eguaglianza tra la risultante della pressione del lubrificante ed il carico per unità di lunghezza:

∫

0 ⋅ ⋅ ⋅ = X Xi w dX P R E (3.30)Per completare il modello si sceglie di trascurare la compressibilità ( ) e di assumere la viscosità pari a : 1 = ′ ρ P E e ⋅ ⋅ = ′ α µ (3.31)

Quindi se si considera il contatto cilindro elastico su piano rigido in condizioni statiche, la deformata è quella che si vede in Figura 3.19-a, come anche il diagramma della pressione; se il cilindro ruota, trascurando l’attrito di rotolamento, restano invariate sia la deformata che il diagramma della pressione.

Se invece fra i due corpi c’è il lubrificante, a basse velocità lo spessore di questo risulta molto inferiore allo schiacciamento del cilindro, quindi il profilo deformato sarà simile a quello statico, ed allo stesso modo si avrà un diagramma di pressione simile a quello hertziano (Figura 3.19-b). All’aumentare della velocità (o diminuendo il carico) lo spessore del film aumenta, superando il valore dello schiacciamento del cilindro, e quindi la distribuzione della pressione risulta essere quella del contatto rigido (Figura 3.16).

Figura 3.19 – Contatto lubrificato di un cilindro elastico con un piano rigido: a) in condizioni statiche, b) in

regime EHL.

Anche la lubrificazione EHD presenta tre differenti regimi [25]:

I. Lubrificazione limite (boundary lubrication): lo spessore del film di olio è piccolo rispetto alla rugosità superficiale, quindi si ha un completo contatto metallo-metallo con elevate forze d’attrito che accelerano l’usura.

II. Lubrificazione mista (mixed lubrication): è caratterizzata dal contatto metallo-metallo e la rugosità superficiale è il parametro più importante che determina l’efficacia del lubrificante. Le asperità delle superfici dei denti si urtano ancora l’un l’altra, risultando così in un aumento della temperatura locale e dell’usura.

Una misura convenzionale del regime di lubrificazione è rappresentata da Λ , spessore specifico del film di lubrificante, dato dal rapporto tra lo spessore minimo (o centrale) del meato e RMS delle superfici in contatto (eq. (3.10)):

2 2 2 1 0 q q c R R h + = Λ (3.32) e quindi se [23]: 3 . 0 <

Λ non vi è uno spessore di film apprezzabile, lubrificazione limite; 0 . 3 3 . 0 <Λ< lubrificazione mista; 0 . 3 >

Λ separazione completa, lubrificazione a film spesso. Modelli analitici per il calcolo del film di lubrificante sono descritti nel §4.

3.4.3

Effetti della rugosità sulla lubrificazione e sullo stato tensionale

Se il valore di è inferiore a 3, è possibile che si verifichi il contatto metallo-metallo, quindi gran parte della forza normale è dovuta alla pressione di contatto tra le asperità, come già visto nei paragrafi precedenti. L’influenza di una asperità nella zona di contatto, sulla pressione e sull’altezza del meato può essere verificata risolvendo il problema EHL, utilizzando semplici irregolarità (i.e. rugosità sinusoidale, Figura 3.20), [14].

Λ

In Figura 3.20 si nota che quando la sporgenza non si trova all’ingresso o all’uscita del meato, influenza in maniera trascurabile lo spessore del meato, mentre se è posizionata all’ingresso, si ha una diminuzione di tutto il film, se invece è posizionata in uscita, si ha una diminuzione della sola altezza minima, per la sovrapposizione della sporgenza con la strizione.

Chiaramente nell’esempio di Figura 3.20, le asperità sono state considerate stazionarie rispetto al centro del contatto. Nella realtà ciò non è trascurabile (vedi [26 ÷ 29]).

In [30] è stato analizzato il transitorio di un contatto di linea, con EHL parziale, quando una coppia o più asperità vengono in collisione. Il risultato del modello è mostrato in Figura 3.21, dove l’asperità è stata ipotizzata bi-dimensionale (rugosità trasversale), il contatto senza attrito e la deformazione delle asperità elastica.

Figura 3.20 – Andamento della pressione e dell’altezza di meato in presenza di una sporgenza di forma

sinusoidale e di altezza pari a 10-5·R, in varie posizioni (W=10-4, U=10-11, G=5000) [14].

Quindi conoscere la topografia superficiale diventa di estrema importanza per una completa analisi del contatto, anche in funzione della lavorazione subita dal componente (lappatura, rettifica trasversale o longitudinale (effetto “sfuggita laterale” o “side-leakage” del lubrificante), etc.) [28, 31].

La distribuzione della pressione in un contatto EHL, come si è visto, è simile a quella di un normale contatto hertziano non lubrificato, quindi lo sarà anche lo stato di tensione. Le differenze possono essere in un aumento della τM in prossimità della superficie, dove è posizionato il picco di pressione, inoltre la presenza di contatti tra le asperità, porta ad aumenti localizzati della pressione e quindi ad un peggioramento dello stato tensionale soprattutto perché τM potrebbe essere molto maggiore di e per di più localizzato sulla superficie [14, 32, 33]. Hertz p ⋅ 3 . 0

3.5 DANNEGGIAMENTO DI COPPIE LUBRIFICATE

E’ possibile classificare le cause che possono portare al danneggiamento ed alla rottura di coppie cinematiche lubrificate per fatica superficiale in funzione della posizione di innesco della cricca. Per questo motivo è bene fare una distinzione tra innesco superficiale e sub-superficiale della stessa.

3.5.1

Innesco superficiale

Le cricche si originano in corrispondenza dei picchi del profilo di rugosità delle superfici dei denti delle ruote, picchi dovuti alla dentiera utensile o dentiera generatrice, creste e bordi di rettifica, cioè quelle zone in cui si ha il massimo valore di rugosità (picco-valle) della superficie del dente e dove hanno sede i microcontatti con elevate sovra-pressioni locali. Qui si instaura un regime di tensioni analogo a quello derivante da un macrocontatto, salvo, ovviamente, l’entità delle massime tensioni raggiunte [34]. Il fenomeno è conosciuto anche come micropitting correttivo, visto che porta solitamente ad una lucidatura delle superfici a contatto; inoltre se le creste della topografia superficiale sono periodiche, il micropitting può dar vita a righe equidistanti come illustrato in Figura 3.25.

Le pressioni tendono allora a ridistribuirsi sulla superficie lucidata e, conseguentemente il fenomeno si arresta. Talvolta, però, il danneggiamento riesce a progredire per effetto di fenomeni di ramificazione secondaria, “branching”, che spesso provocano la formazione di micropits, che evolveranno in macropitting diffuso (Figure 3.26, 3.28).

Figura 3.26 – Propagazione ed apparenza rugosa e non ondulata di una cricca superficiale.

Le cricche superficiali si propagano al di sotto della superficie, nella direzione di strisciamento (il dedendum risulta più a rischio a causa dello strisciamento negativo, Figure 3.27, 3.37), inizialmente con un angolo compreso tra 30° e 60° rispetto al profilo del dente per poi spingersi in profondità per circa 10-20 µm.

Successivamente il piano di avanzamento della cricca devia parallelamente alla superficie esterna del dente per poi risalire in superficie dando così origine al cratere (pit). Frequentemente si assiste alla formazione di cricche secondarie che si propagano a partire dal ramo della cricca principale.

Tali cricche sono molto più dannose delle precedenti poiché possono interessare strati sub-superficiali anche molto distanti dal profilo esterno (Figura 3.28). A questo proposito uno stato tensionale residuo di compressione non può che produrre effetti benefici, in quanto provocherà un’azione di contrasto all’apertura delle cricche [36, 37].

Il micropitting si può verificare all’estremità dei denti ed ai bordi dei difetti superficiali, come graffi e incavi, nelle vicinanze di danneggiamenti dovuti ad altri tipi di cedimento come il macropitting e lo scuffing, ed ovunque si ha l’interruzione del film di lubrificante. E’ anche noto come frosting, glazing, gray staining, microspalling, peeling e spalling superficiale, ed è un modo di danneggiamento che può influenzare la precisione del dente, generando così un aumento del rumore e delle vibrazioni, diminuendo, quindi, anche la vita della ruota.

E’ difficile da rilevare se la luce è diffusa infatti è consigliato l’utilizzo di una luce intensa, ben direzionata e concentrata, in modo che la superficie osservata se danneggiate risulta luccicante o picchiettata. I primi 104 - 106 cicli, che si realizzano in fase di rodaggio, sono il

periodo di incubazione durante il quale il danneggiamento consiste principalmente nella deformazione plastica delle asperità superficiali.

Figura 3.27 – Orientamento del micropit. Figura 3.28 – Esempio di micropitting superficiale

interessato da fenomeni di ramificazione, “branching”.

Il micropitting avviene sotto lubrificazione elastoidrodinamica (EHL) dove lo spessore del film è dello stesso ordine di grandezza della rugosità superficiale, ed il carico è sopportato in parte dalle asperità superficiali ed in parte dal lubrificante [38].

Un effetto non trascurabile è connesso anche al tipo di lubrificazione imposta. Una volta formata la cricca, infatti, se il lubrificante rimane intrappolato all’interno, può, da un lato, ridurre l’attrito tra le superfici antagoniste, favorendo in tal modo la propagazione secondo il modo II (Figura 3.29), di apertura delle cricche, dall’altro può instaurare fenomeni di pompaggio (“pumping”, Figura 3.30) [39 ÷ 44], favorendo la crescita secondo il modo I, [24]. Quest’ultima condizione è più frequente in regime di lubrificazione elastoidrodinamica, che impone all’apice della cricca stati di pressurizzazione elevati tali da favorirne l’apertura.

Figura 3.29 – Modi di propagazione di una cricca [24].

In Figura 3.30 si può osservare che il lubrificante, forzato dal carico all’interno di una cricca, innescata da trattamenti meccanici o termici precedenti o dallo stesso processo di rodaggio, esercita sulle facce della cricca stessa una pressione che a sua volta incrementa lo stato tensionale all’apice della cricca secondo il modo I; questo può portare ad una propagazione rapida della cricca nella direzione corrispondente al massimo valore del fattore di intensificazione degli sforzi.

Figura 3.30 – a) configurazioni del contatto caricato in moto; b) azione della pressione del lubrificante

sulle facce della cricca [39].

Un esempio della traiettoria seguita da una cricca superficiale nella fase di propagazione verso la superficie per dar vita ad un micropit, ricavata da [39 ÷ 44], è rappresentata in Figura 3.31.

Figura 3.31 – Formazione di un micropit [40].

Il comportamento di una cricca è molto sensibile agli effetti di attrito, alle tensioni residue e alla vicinanza di altre cricche [45].

Iniziando dalle tensioni residue, queste, se positive portano ad un aumento dell’estensione della cricca a causa di un incremento dell’apertura della stessa, inoltre risulta favorita anche la ramificazione, che si ha prima rispetto al caso senza tensioni residue, in direzione ortogonale alla superficie di contatto dove è massimizzata l’apertura (ϑ ); mentre se negative, inducono un azione di compressione sulle facce della cricca riducendo l’apertura ma anche lo strisciamento reciproco delle stesse, portando ad una minore, ma sempre importante, velocità di propagazione della cricca. Inoltre la ramificazione nella direzione perpendicolare alla superficie di contatto non si verifica, in quanto anche se fosse possibile la propagazione questa corrisponderebbe alla chiusura della cricca (Figura 3.32).

o

75 =

Figura 3.32 – Rappresentazione schematica degli effetti delle tensioni residue sulla

Per quanto riguarda l’attrito invece, in [46] sono stati considerati due coefficienti di attrito, , , rispettivamente del contatto di rotolamento e tra le facce della cricca, funzione ambedue delle condizioni ambientali e del ciclo di carico. L’effetto congiunto di questi due coefficienti può essere riassunto dicendo che, per valori di bassi le azioni tangenziali sono basse, non c’è ramificazione, basso tasso di crescita della cricca ed auto arresto rapido, ma se è basso, questo ultimo favorisce il modo II di apertura della cricca e promuove la formazione di ramificazioni. Il contrario accade per e alti, il primo favorisce la ramificazione mentre il secondo provoca una diminuzione del tasso di crescita della cricca e la chiusura. r f i f i f r f r f fi

Inoltre osservando la Figura 3.33, si evince che in condizioni secche, coefficienti di attrito alti comportano si, un innesco ed una propagazione rapida della cricca, ma anche un annullamento degli stessi causa l’elevato tasso di usura. Nei contatti lubrificati invece, si presentano danneggiamenti iniziali molto piccoli, le tensioni dannose sono ben lontane dalla superficie, quindi bassi tassi di crescita della cricca con nessun rischio di ramificazione. Può comunque verificarsi la propagazione della cricca verso l’interno del solido nel caso in cui le condizioni di contatto sono lubrificate con acqua (condizione intermedia tra secco e lubrificato con olio).

Figura 3.33 – Rappresentazione schematica del danneggiamento sotto condizioni

secche e lubrificate (acqua) sotto RCF [46].

La presenza di più cricche porta ad una suddivisione del carico e ad una mutua protezione che comporta un velocità di crescita della cricca minore.

Anche in questo caso la assume un ruolo fondamentale, infatti quanto più questo è piccolo tanto meglio sarà distribuito e trasmesso il carico tra le facce in contatto delle cricche.

i

Figura 3.34 – rappresentazione schematica del danneggiamento sotto condizioni

secche e lubrificate (acqua) sotto RCF [46].

Le velocità di crescita di ambedue le cricche sono più piccole che nel caso di una sola, inoltre all’aumentare del numero di cicli si comportano diversamente a seconda della posizione che queste hanno rispetto al carico stesso ed alla direzione del moto; infatti, come illustrato in Figura 3.34 [46], la cricca n° 1, dove avviene per prima il contatto, ramifica prima rispetto alla seconda.

3.5.2

Innesco sub-superficiale

Nell’ipotesi della presenza di un film continuo di lubrificante, l’applicazione ciclica del carico e quindi il ripetersi delle sollecitazioni dovute al contatto può portare a problemi di fatica sub-superficiale.

L’innesco di microfratture può partire da inclusioni poste al di sotto della superficie o da carichi troppo elevati che portano ad una locale plasticizzazione del materiale nelle zone più sollecitate (Figura 3.35).

Figura 3.35 – Innesco e propagazione di una cricca sub-superficiale (pitting o spalling).

Una volta innescata, la cricca propaga prevalentemente con crescita complanare, risalendo in superficie con piani di frattura pressocchè ortogonali alla superficie stessa (Figura 3.36).

Tale meccanismo generalmente indicato con il nome di spalling (o pitting distruttivo, se la zona di materiale asportata risulta di dimensioni più contenute), si compone di due stadi: una prima fase durante la quale la cricca nuclea, preferibilmente in corrispondenza di difetti e/o discontinuità microstrutturali (inclusioni, bordi grano, ossidazioni intergranulari, etc..) e una seconda fase durante la quale essa avanza per fatica prevalentemente con modalità intergranulare.

Figura 3.36 – Schema dell’avanzamento complanare di una

Il tempo intercorrente per la nucleazione del difetto è molto ridotto: possono formarsi fessurazioni all’interno del “case” già durante i primi cicli di vita del componente. La maggior parte della vita utile è spesa quindi in propagazione, qualora le condizioni lo permettano e dopo il distacco del materiale, la cavità mostra un’apparenza liscia (beachmarked), come in Figura 3.35.

Nelle ruote dentate questo fenomeno si verifica principalmente nei punti appartenenti alle circonferenze primitive, dove si ha rotolamento puro; nelle zone ad essi vicine, dove c’è anche un po’ di strisciamento ed il contatto è a singolo dente; a testa dente, cioè alla fine del contatto dove il raggio di curvatura è piccolo e le velocità di strisciamento sono alte; inoltre le condizioni di strisciamento negativo sul dedendum (Figura 3.37), nella fase di inizio ingranamento per la ruota conduttrice, insieme alle elevate tensioni e alle elevate velocità di strisciamento, portano ad una rapido innesco del danneggiamento, e spesso questa è la prima fase di una possibile rottura del dente a flessione.

Figura 3.37 – Direzioni di rotolamento e strisciamento (R = direzione della velocità di rotolamento, S

= direzione della velocità di strisciamento): (a) inizio ingranamento; (b) fine ingranamento [46].

In queste condizioni di elevato strisciamento la rugosità influenza fortemente la posizione della tensione tangenziale massima, che, come già affermato nei precedenti paragrafi, si sposta verso la superficie[48], eventuali inclusioni presenti possono portare al rapido innesco e successiva propagazione fino a formare in superficie un “micropit” [49 ÷ 51].

In corrispondenza di tali inclusioni si possono sviluppare delle zone plastiche ad un angolo di 45° rispetto alla direzione di rotolamento, zone che creeranno tensioni tangenziali in un’area delimitata intorno all’inclusione, che possono essere usate come forze pilota nel calcolo della

Al pari delle inclusioni, per elevate pressioni di contatto hertziane, la tensione tangenziale al di sotto del contatto può comportare cambiamenti locali della struttura e l’indebolimento del materiale. Per pressioni superiori a 3 si possono distinguere due diversi cambiamenti strutturali identificati dalla formazione di “Dark Etching Areas (DEA)” da 10

GPa ⋅

5 a 108 cicli, e “White Bands (WB)” da 108 a 1010 cicli di carico. Le prime sono ssociate ad una migrazione di atomi di carbonio verso regioni più caricate mentre le seconde sono formate da un decadimento martensitico che risulta anche in una diminuzione locale della durezza e delle tensioni residue. La posizione e la direzione delle WB corrispondono alle stesse delle massime tensioni tangenziali.

Un altro processo di trasformazione strutturale a causa di un contatto ciclico di rotolamento è la decomposizione della austenite residua (vedi paragrafo 3.6) associata all’espansione del volume di circa il 3% del volume decomposto, espansione che può generare tensioni interne di compressione al di sotto della superficie di contatto. Questo processo avviene prima delle DEA e WB, ad un numero minore di cicli di carico e pressioni di contatto hertziane pari a circa 1.9⋅GPa [24].

3.6 FATTORI INFLUENZANTI LA RESISTENZA SUPERFICIALE

A FATICA

3.6.1

Trattamenti termici

Un miglioramento rilevante delle caratteristiche a fatica dei componenti meccanici può essere ottenuto inducendo tensioni residue di compressione sulla superficie; infatti per le ruote dentate il danneggiamento, in termini di resistenza a fatica alla radice del dente ed a pitting sul fianco del dente, dipende fortemente dalle tensioni superficiali [52].

Nella fatica da contatto la proprietà più importante è sicuramente l’elevata durezza superficiale che garantisce il componente anche contro il danneggiamento per usura, mentre per la fatica flessionale è necessario avere un materiale con adeguata resistenza meccanica e buona tenacità [37].

I trattamenti termici e termochimici permettono di conciliare entrambe le specifiche nel medesimo tipo di acciaio. Infatti, mentre il trattamento termico massivo (bonifica) conferisce all’acciaio ottima resistenza e tenacità, il trattamento superficiale (cementazione o nitrurazione) produce un sensibile incremento della durezza e della resistenza sulla superficie del dente inducendo, allo stesso tempo, stati di tensione residui di compressione.

3.6.1.1 Durezza, spessore efficace e tensioni residue

Nel trattamento per cementazione l’incremento di durezza dipende dall’elevato tenore di carbonio (0.7 ÷ 0.9 %) raggiunto negli strati superficiali per diffusione allo stato solido a temperature dell’ordine di 900°C, [53], permettendo di raggiungere tramite tempra i valori di durezza compresi nell’intervallo 700 ÷ 900 HV con spessori efficaci dell’ordine di 1-2 mm. Al termine del trattamento di cementazione e bonifica è necessario effettuare operazioni di finitura (rettifica) per via delle inevitabili deformazioni indotte sul pezzo e sulla dentatura per le elevate temperature del processo e il successivo rapido raffreddamento.

Nel caso della nitrurazione, invece, la durezza raggiunge valori più elevati, 900 ÷ 1200 HV, grazie ai composti di azoto che si vengono a formare per uno spessore di pochi decimi di millimetro (0.5 ÷ 0.6 mm), inoltre le basse temperature del processo non producono deformazioni sul pezzo.

(caratterizzate da bassi tenori di carbonio). Quindi la trasformazione strutturale γ→α avverrà dapprima in corrispondenza delle zone a ridosso dell’interfaccia cuore-superficie, procedendo successivamente sia verso la superficie che verso l’interno. Le ultime zone interessate alla trasformazione saranno gli strati più esterni. Poiché la trasformazione da austenite in martensite porta ad un aumento di volume, proporzionale al tenore di carbonio disciolto, si manifesterà un tensionamento residuo di compressione in superficie ed uno stato di tensionamento residuo a trazione a cuore.

Una iper-cementazione degli strati superficiali favorisce l’aumento di austenite residua e fenomeni di precipitazione di carburi e ossidazione a bordo grano.

Il comportamento sotto carico dell’austenite residua può portare tanto dei benefici quanto accelerare il danneggiamento, infatti sotto l’azione di elevati carichi di contatto, le isole di austenite tendono a deformarsi facilmente, aumentando l’area di contatto con conseguente diminuzione della pressione locale. Quindi si ha che il picco di tensione massima tenderà a localizzarsi più in profondità in funzione di quanto risulta aumentata la semi-impronta di contatto. Inoltre un diffusa plasticizzazione delle isole di austenite scaricherebbe in parte le benefiche tensioni residue di compressione.

A questo si aggiunge la trasformazione di austenite in martensite, causato dalla deformazione plastica indotta, che provoca un effetto benefico legato all’aumento delle tensioni residue di compressione.

Per la nitrurazione invece, non vi è alcuna modifica alla microstruttura del materiale base e lo stato di tensionamento residuo di compressione deriva dalla formazione di nitruri di ferro e/o degli altri elementi di lega negli strati superficiali con conseguente aumento locale del volume della massa metallica.

Quindi occorre tener conto dei fenomeni di tensionamento residuo di compressione per una corretta valutazione degli sforzi critici che possono indurre eventuali danneggiamenti nelle ruote dentate. Queste tensioni residue riducono i valori della tensione Hertziana all’interno dello strato indurito, che rileva due massimi (Figura 3.38), uno nella zona sub-superficiale e l’altro nei pressi della zona di interfaccia con il materiale base (cuore), dovuto alle tensioni residue di trazione che ivi si manifestano.

Per valutare qualitativamente il tipo di danneggiamento indotto in una ruota dentata si può sovrapporre l’andamento della τ45° (tensione massima tangenziale) all’andamento della τlim (resistenza limite a fatica a taglio del materiale).

Se il punto di intersezione risulta localizzato nelle immediate vicinanze della superficie, si incorrerà in fenomeni di pitting superficiale distruttivo. Se altrimenti tenderà a localizzarsi in

corrispondenza dell’interfaccia cuore-superficie, ci si troverà di fronte a fenomeni di sfondamento dello strato indurito (case-crushing), (Figura 3.39).

Figura 3.38 – Confronto tra l’andamento della

massima tensione tangenziale Hertziana da contatto e quella ottenuta tenendo conto del contatto Hertziano e delle sollecitazioni residue da trattamento termico [37].

Figura 3.39 – Schematizzazione dei fenomeni che

provocano la formazione di pitting (linea tratteggiata) o di sfondamento dello strato indurito, case-crushing

(linea continua) in una ruota dentata trattata superficialmente [37].

Risulta quindi importante l’influenza che lo spessore dello strato indurito ha sulla resistenza a pitting, e naturalmente anche a bending, delle ruote dentate [54].

Tale influenza è funzione anche del fatto che, mentre la durezza superficiale e del cuore sono ristrette entro certi limiti, la profondità dello strato indurito può essere variata in maniera molto più ampia. Inoltre bisogna tener conto del fatto che, mentre la capacità di carico a pitting è una funzione delle tensioni di contatto hertziane, dipendente dalla radice quadrata del carico applicato e dal reciproco del raggio equivalente della curvatura del fianco, la resistenza della radice del dente è legata alle tensioni di bending e direttamente proporzionale al carico applicato ed al modulo della ruota. Quindi, la differenza nella natura del contatto e delle tensioni a bending risulta in requisiti differenti nei riguardi del profilo di resistenza per la radice e per il fianco del dente e deve essere tenuta in considerazione quando si sceglie la giusta profondità dello strato indurito (Figura 3.40).

Figura 3.40 – Schema dei principi base delle tensioni sul fianco ed alla radice del

dente [54].

Un valore ottimo della profondità dello strato indurito (Eht) che definisce anche il valore massimo ammissibile della tensione di contatto si può ricavare dalla formula:

mm Eht c Grenz 0.15 2510 ± + = ρ (3.1)

dove ρc è il raggio relativo della curvatura del fianco sulla circonferenza primitiva. In Figura 3.41 si nota che per profondità piccole di indurimento si ottengono alte tensioni residue di compressione nelle regioni vicino alla superficie, mentre profondità grandi presentano una riduzione delle stesse nello strato indurito e talvolta anche in superficie.

Figura 3.41 – Distribuzione delle tensioni residue in ruote con diversi spessori

3.6.2

Trattamento superficiale meccanico – pallinatura controllata (

shot peening)

3.6.2.1 Benefici ottenibili

La pallinatura controllata è un trattamento meccanico, per deformazione plastica a freddo, utilizzato per incrementare le prestazioni di organi di macchine ed elementi strutturali soggetti a carichi affaticanti, anche in presenza di fenomeni corrosivi [2]. Non deve essere confusa con la pallinatura convenzionale che, al contrario, è un trattamento di pulizia superficiale. La pallinatura è preferita ad altri trattamenti meccanici per l’indubbia efficacia, l’applicabilità a geometrie generiche e l’assenza di rifiuti tossici, esigenza sempre più sentita in sede industriale.

Possono essere trattati con efficacia tutti i materiali metallici come acciaio bonificato, acciaio cementato, acciaio nitrurato [55, 56], etc.

Gli incrementi di resistenza che si possono ottenere sono molto spesso davvero rilevanti. Essi dipendono oltre che dalle caratteristiche del trattamento anche dallo stato superficiale del pezzo e dalle condizioni di carico. La Tabella 3.1 mostra alcuni dei risultati più comuni.

STATO SUPERFICIALE prima della pallinatura

AUMENTO DELLA RESISTENZA limite di fatica

Superfici lisce 10 ÷ 20 %

Superfici grezze o con difetti 50 ÷ 70 %

Superfici con effetto d’intaglio Scompare l’effetto d’intaglio Tabella 3.1

Il trattamento permette di prolungare la durata di esercizio del particolare, aumentare livelli di carico in servizio, ridurre peso ed ingombri, impiegare materiali di elevata resistenza ma considerati troppo sensibili all’intaglio, in certi casi migliorare le condizioni di lubrificazione e a volte evitare costose riprogettazioni.

3.6.2.2 Il processo

Il procedimento di pallinatura consiste nel bombardare la superficie con sferette di ghisa o acciaio aventi elevata velocità, lanciate da un sistema rotante o da un bocchettone pneumatico. L’impatto di queste con la superficie del particolare causa lo scorrimento plastico delle fibre superficiali; in genere l’effetto interessa spessori di alcuni decimi di millimetro. Questa martellatura tenderebbe a ridurre lo spessore, e pertanto ad aumentare l’area, della zona superficiale esposta, ma poiché ciò è impedito dal materiale sottostante, in superficie si genera uno stato residuo di compressione, che interessa solitamente uno spessore minore di un millimetro.

Le massime tensioni di compressione si hanno leggermente al di sotto della superficie e sono generalmente dell’ordine della metà della tensione di snervamento. Talora è possibile ottenere tensioni residue di compressione maggiori sottoponendo il componente a carichi di trazione durante la pallinatura; procedimento noto come “strain peening”.

Nel caso di componenti in acciaio, la pallinatura risulta più efficace con acciai di maggiore durezza, in quanto per essi la tensione di snervamento è pari ad una maggiore percentuale della tensione di rottura [2].

Quindi riassumendo, si può dire che la pallinatura controllata procuri i seguenti effetti sul pezzo:

1. deformazione plastica degli strati superficiali del materiale; 2. introduzione di tensioni residue di compressione;

3. lieve incrudimento dello strato plastico; 4. alterazioni di rugosità.

3.6.2.3 Parametri principali

Il risultato del trattamento infatti dipende sia dalle caratteristiche della macchina e del getto incidente, sia dal comportamento meccanico del materiale pallinato. Il processo è standardizzato da tre parametri fondamentali:

1. tipo di pallino (dimensione, natura, geometria, durezza (Figura 3.42);

2. intensità di pallinatura (misurata in gradi Almen, dal nome dell’ideatore della prova (Figura 3.43));

3. tasso di copertura (rapporto percentuale fra la superficie colpita e la superficie totale da colpire).

La Figura 3.12 [55] illustra l’influenza che il diametro e la durezza delle palline hanno sull’aumento percentuale della vita a fatica dopo un trattamento di pallinatura su ruote dentate nitrurate.

Figura 3.42 – Legame tra incremento del limite a fatica indotto dalla pallinatura e la

durezza ed il diametro delle sfere [55].

La Figura 3.43 [57] illustra l’andamento delle tensioni residue per le differenti intensità di pallinatura su una ruota dentata cementata, mostrando che maggiore e l’intensità e maggiori saranno le tensioni residue di compressione.

3.6.2.4 Introduzione delle tensioni residue di compressione

L’introduzione delle tensioni residue nel pezzo avviene secondo un meccanismo che è l’unione di due fenomeni (Figura 3.44).

1. allungamento degli strati superficiali causati dall’impronta dei pallini;

2. plasticizzazione degli strati sub-superficiali per effetto della pressione hertziana.

Figura 3.44 – Introduzione delle tensioni residue.

La proporzione volutamente marcata dell’uno o dell’altro fenomeno dà origine ad una distribuzione di tensioni residue di compressione del tipo mostrato in Figura 3.45.

Lo stato tensionale derivante dalla pallinatura si sovrappone a quello derivante dai carichi esterni alla stregua di una tensione media di compressione ritardando o rendendo impossibile il propagarsi della cricca come mostrato in Figura 3.46.

Figura 3.45 – Profilo delle tensioni residue.

Per le ruote dentate si hanno miglioramenti sorprendenti dovuti essenzialmente a tre fenomeni:

1. miglioramento del pitting. Studi della NASA dimostrano che in questo caso si hanno miglioramenti fino al 60 % (materiale testato – acciaio da cementazione); 2. miglioramento della tenuta per fatica alla radice del dente;

3. miglioramento delle condizioni di lubrificazione: la rugosità generata crea delle microampolle di lubrificante che consentono allo stesso una migliore ancoraggio alla parete.

3.6.3

Caratteristiche del lubrificante

Le proprietà del lubrificante, quali la composizione base, gli additivi chimici e la viscosità, influenzano il micropitting. Varie prove [23, 58 ÷ 60], mostrano che la resistenza al micropitting varia da lubrificante a lubrificante, infatti vi sono alcuni di questi che sono in grado di arrestare il micropitting anche dopo il suo innesco.

3.6.3.1 Proprietà dell’olio

Sotto elevate pressioni, che possono generarsi nei contatti EHL, l'olio si solidifica e lo sforzo di trazione sulle asperità superficiali è limitato dalla resistenza tangenziale dell’olio solidificato. Quindi ci possono essere differenze significative nella pressione di solidificazione e nella resistenza tangenziale dei vari lubrificanti e anche differenze nelle loro proprietà a trazione.

Per esempio, i poliglicoli e gli esteri hanno molecole con legami flessibili dell'etere ed una resistenza tangenziale minore rispetto agli idrocarburi. Gli oli minerali naftenici hanno molecole relativamente rigide e compatte che generano una trazione elevata, mentre gli oli minerali paraffinici e gli oli sintetici hanno le molecole aperte e elastiche e coefficienti bassi di trazione.

Il micropitting può verificarsi con lubrificanti minerali o sintetici. Ad alte temperature, alcuni oli sintetici presentano un film EHL più spesso ed una maggiore resistenza al micropitting rispetto agli oli minerali con lo stesso grado di viscosità ISO ed additivi.

3.6.3.2 Miglioramento delle proprietà dei lubrificanti mediante additivi

Per migliorare le proprietà del lubrificante si possono utilizzare [13]:

Additivi che ne aumentano l’indice di viscosità (VI), e cioè riducono la variabilità della viscosità con la temperatura;

Additivi untuosanti, che permettono ai lubrificanti di aderire alle superfici, proprietà particolarmente necessaria nella lubrificazione limite; si tratta generalmente degli acidi stearico ed oleico, di alcools etc. Vengono detti anche “anti-usura” (AW); questi possono ostacolare il rodaggio e favorire il micropitting.

Additivi per “altissime pressioni” (EP), che migliorano ulteriormente la lubrificazione limite. Contengono zolfo, cloro, fosforo, od anche ossigeno, piombo, zinco, boro, che aderendo tenacemente alle asperità metalliche formano dei films che riducono i contatti metallo-metallo, prevenendo quindi l’usura, soprattutto quella catastrofica. Gli additivi antiscuffing (EP) sono spesso necessari, ma possono

essere chimicamente aggressivi e possono favorire il micropitting. Gli oli senza additivi antiscuffing hanno una resistenza maggiore al micropitting.

I meccanismi di adesione sono essenzialmente:

o La adsorzione fisica, causata dalle sole forze di van der Waals, valida per carichi e velocità modesti;

o La adsorzione chimica, che comporta la formazione di “saponi metallici”; ciò si ha, ad esempio, con gli additivi AW ed è valida per carichi e velocità medi;

o La reazione chimica, che comporta la formazione di veri composti chimici; si ha con gli additivi EP, gli atomi delle cui molecole reagiscono con il metallo, ed è valida per carichi, velocità, e quindi anche temperature elevate.

La temperatura di attivazione degli aditivi può causare una certa variazione se le prove sono effettuate a diverse temperature, perché le prestazioni degli additivi dipendono dalla temperatura di funzionamento dei denti dell'ingranaggio [22, 23, 58, 59]. Per questo motivo, la resistenza al micropitting del lubrificante (composizione base e composizione dell'additivo) è determinata meglio se le prove rispettano le condizioni reali di funzionamento degli ingranaggi industriali.

La temperatura influenza notevolmente il cedimento di una ruota dentata, infatti elevate temperature di funzionamento portano a:

• Bassa viscosità e formazione di uno spessore sottile del film di lubrificante;

• Elevata attività chimica e formazione di strati tribologici che proteggono le superfici accoppiate.

Questi due effetti opposti dipendono dalle caratteristiche dell’additivo e dalla sua concentrazione [58]. La scelta di additivi solamente per funzionamenti ad elevate temperature può portare ad una perdita nel rendimento del lubrificante in un intervallo di temperature medie (Figura 3.47).

3.6.3.3 Viscosità

Una bassa viscosità riduce la vita a fatica riducendo lo spessore del film EHL e favorendo la propagazione idraulica delle cricche (pumping). Una minore tendenza a favorire tale propagazione si ha con oli ad alta viscosità, i quali hanno una maggiore resistenza al micropitting grazie a film EHL più spessi. Tuttavia, la viscosità deve essere limitata perché se eccessiva può causare temperatura elevata, perdita di energia eccessiva, o alto tasso di ossidazione, senza un aumento significativo della viscosità di funzionamento.

L'influenza degli additivi può sopraffare gli effetti della viscosità. Di conseguenza, aumentando la viscosità non aiuta se il micropitting è favorito dall’aggressività degli additivi.

3.6.3.4 Residui

I residui del micropitting possono avere dimensioni tali che, se si utilizzano filtri da 10 µm o più grossolani, non sono trattenuti da questi ultimi e quindi possono tornare nell’ingranaggio trasportati dal lubrificante. Tali particelle fungono da agenti di lucidatura, e l'usura per lucidatura è trovata spesso sui denti di ingranaggi con micropitting, sia nelle zone in cui quest’ultimo è presente sia in quelle in cui non lo è.

I residui solidi, trasportati dal lubrificante, molto più grandi dello spessore del film EHL possono essere trascinati fra i denti dell'ingranaggio durante il rotolamento. Una volta nel contatto, i residui sono sottoposti a pressioni enormi, quindi, quelli fragili si frammentano in parti più piccole, alcune delle quali si incastonano fra i dente dell'ingranaggio, altre, rappresentate da frammenti piccolissimi, passano attraverso il contatto. Mentre i residui duri, più grandi dello spessore del film di lubrificante, possono attraversare il contatto per gli effetti combinati dell’appiattimento degli stessi residui e dell'ammaccarsi della superficie del dente.

Le ammaccature causate tramite residui fragili tendono ad essere relativamente piccole in area ma profonde, ed i bordi delle ammaccature sono taglienti. Invece, quelle causate tramite residui duri tendono ad essere relativamente grandi in area, poco profonde e con un piano liscio. I bordi dell'ammaccatura sono regolari e rialzati al di sopra della superficie del dente formando creste che mettono in risalto le ammaccature.

Gli incavi dei residui sono depressioni locali che causano una perdita di spessore del film EHL e portano ad una concentrazione degli sforzi intorno ai bordi dell’incavo. I contatti ciclici in queste zone generano picchi di pressione, deformazione plastica e tensioni residue di trazione che possono portare all’innesco del micropit.

L’eventuale analisi di tali residui può essere realizzata on-line o off-line; l’analisi off-line prevede di spedire i campioni di olio in laboratorio ed analizzarli per determinare il grado di cedimento del componente; l’analisi on-line prevede invece di utilizzare un’attrezzatura di monitoraggio che conta le particelle, determinandone le dimensioni e la massa cumulativa [61, 62].

3.6.4

Effetti della lubrificazione elastoidrodinamica

Sotto le elevate pressioni Hertziane i denti delle ruote lubrificate si appiattiscono elasticamente mentre la viscosità dell’olio aumenta esponenzialmente.

L’appiattimento elastico crea una zona convergente all’ingresso del contatto dove l’olio, che aderisce ai denti, viene immesso ed è sottoposto ad un aumento di pressione che a sua volta aumenta rapidamente la viscosità e dà vita ad un film EHL di olio.

3.6.4.1 Spessore del film

Lo spessore del film di lubrificante è determinato dalla risposta dell’olio alla forma, temperatura e velocità delle superfici all’ingresso del contatto. Carichi elevati causano un aumento dell’appiattimento elastico senza cambiare significativamente la geometria della zona di ingresso.

Quindi, lo spessore del film è insensibile al carico ed alle proprietà elastiche dei denti delle ruote, risultando invece dipendente, in maniera forte, dalla velocità di ingresso e dalla viscosità dell’olio. Inoltre lo spessore del film di lubrificante dipende dalla temperatura di equilibrio del dente della ruota, temperatura che influenza a sua volta i valori della viscosità e della piezo-viscosità dell’olio.

![Figura 3.3 – Schema di un contatto lineare e relativo cerchio di Mohr [14].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653965.70616/3.892.222.688.512.720/figura-schema-contatto-lineare-relativo-cerchio-mohr.webp)

![Figura 3.14 – a) Curva di densità delle ordinate; b) curva di Abbot [19].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653965.70616/12.892.186.702.819.1029/figura-curva-densità-ordinate-b-curva-abbot.webp)

![Figura 3.15 – Curva di Abbot-Firestone [20].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653965.70616/14.892.210.701.237.424/figura-curva-di-abbot-firestone.webp)