1

Iniezione indiretta nel motore ad accensione comandata: soluzioni

esistenti e studio di un nuovo sistema ad iniezione pulsata.

1.1 Nozioni generali.

Nei motori a combustione interna ad accensione comandata di tipo convenzionale la regolazione della portata del carburante è funzione quasi esclusivamente della portata d’aria, perché il titolo della miscela deve rimanere nell’intorno dello stechiometrico, con solo limitate variazioni in funzione delle condizioni di funzionamento, mentre deve rimanere sempre rigorosamente stechiometrica nei moderni motori con trattamento dei gas di scarico mediante convertitore catalitico trivalente. (In realtà anche in questo caso il titolo può venire variato al di fuori delle condizioni di funzionamento considerate nel ciclo di omologazione. Ciò consente di arricchire in condizioni di massima erogazione non solo per aumentare la potenza, ma anche per ridurre le sollecitazioni termiche, grazie alla combustione più rapida ed al maggior contributo del calore latente di evaporazione del carburante.)

Nel corso della storia motoristica le soluzioni per il sistema di alimentazione studiate, sviluppate e commercializzate per i motori ad A.C. sono state innumerevoli.

Lo scopo di questa tesi di laurea è di verificare preliminarmente la fattibilità, mediante simulazione numerica, di un sistema innovativo di iniezione pulsata, che si caratterizza per il basso costo e la semplicità, volto ad utilizzi non veicolistici. Le caratteristiche di questo sistema verranno date nel paragrafo 1.5, mentre prima si parlerà brevemente delle soluzioni esistenti.

I sistemi di alimentazione per motori ad A.C. finora utilizzati finora possono essere schematicamente divisi in due, carburatori e sistemi di iniezione indiretta e diretta.

Il sistema di alimentazione maggiormente adottato fino a una quindicina di anni fa, basato sull’impiego di uno o più carburatori, presenta dei limiti ormai non più accettabili nella stragrande maggioranza di motori ad uso commerciale.

Affinché un sistema di alimentazione sia efficiente, in relazione alla destinazione di utilizzo e soprattutto alle normative in vigore, occorre che soddisfi alcuni requisiti che si possono sintetizzare, per quanto riguarda i motori ad uso auto-moto-veicolistico, in pochi punti: • • • • • •

Capacità intrinseca di dar luogo ad un titolo della miscela prossimo a quello voluto. Possibilità di effettuare correzioni del rapporto di miscela per avere sempre i valori desiderati per ogni condizione di funzionamento.

Tempi di stabilizzazione così esigui che il motore non risenta delle variazioni imposte o dovute a fattori perturbanti.

Nel carburatore la portata di carburante è funzione della depressione che si crea nella sezione ristretta di uno o più tubi di Venturi, a monte della valvola a farfalla, in serie con i condotti di aspirazione del motore. I principali inconvenienti del carburatore elementare sono i seguenti:

Impossibilità che il rapporto di miscela rimanga entro valori accettabili all’interno del campo di funzionamento del motore.

Titolo inadeguato per regimi e condizioni estreme, come la marcia al minimo e l’avviamento a freddo.

Variazione del titolo nei transitori dovuto a lunghi tempi di stabilizzazione.

Questi inconvenienti richiedono sistemi di compensazione che complicano notevolmente il carburatore. Inoltre anche perfezionandolo fino a livelli di complicazione elevatissimi, tali da annullare quasi tutti i problemi sopra esposti, come accade in alcune raffinate realizzazioni per uso motociclistico, rimane il problema della difficoltà di una regolazione finissima in feed-back, necessaria per garantire il funzionamento del convertitore catalitico trivalente.

I limiti del carburatore possono essere superati iniettando il combustibile nell’aria aspirata e regolando la portata di esso elettronicamente in base alla lettura diretta o indiretta della portata d’aria. Su questo principio si basano sia i sistemi di iniezione diretta (GDI – Gasoline Direct Injection), con erogazione del carburante direttamente nel cilindro, sia quelli di iniezione indiretta, con immissione del carburante nel condotto

monte dei condotti di aspirazione e posto spesso, nelle evoluzioni di motori a carburatori, nella posizione che già era del carburatore, o Multi-Point, con un iniettore per cilindro posto a ridosso della valvola di aspirazione (PFI – Port Fuel Injection); esiste anche la variante Multi-Port con un iniettore per valvola nel caso di plurivalvole, ma l’utilizzo è limitato perché i vantaggi sono limitati all’avviamento a freddo. L’iniezione può essere intermittente, fasata o non, o continua. Mentre l’iniezione diretta ha preso campo soltanto negli ultimi anni in termini di grande produzione, l’iniezione indiretta ha raggiunto livelli di sviluppo tali da consentire costi di produzione bassi in relazione al costo dell’intero motore. I tempi a disposizione per l’evaporazione del combustibile ed il mescolamento della miscela relativamente lunghi, specie se comparati a quelli dell’iniezione diretta, nonché il contributo dovuto alla turbolenza che si realizza al passaggio della miscela nelle valvole di aspirazione, rendono possibile l’adozione di impianti a bassa pressione, dell’ordine di 2-5 bar. Pompa ed iniettori vengono così poco sollecitati e le tolleranze di lavorazione non devono essere particolarmente accurate per ottenere la necessaria tenuta; i costi sono quindi passati accettabili a convenienti rispetto a sistemi costituiti da batterie di carburatori a controllo elettronico. Una ventina d’anni fa, quando ancora le normative antinquinamento erano praticamente inesistenti in Europa, i vantaggi dell’iniezione erano già tali da determinarne l’impiego anche su automobili di classe media.

Tra i vari sistemi di iniezione indiretta, attualmente vengono impiegati soltanto i multi-point ad iniezione sequenziale fasata.

1.2 Caratteristiche generali dei sistemi PFI e differenze con sistemi a carburazione.

Sui veicoli di oggi troviamo quasi esclusivamente sistemi PFI, eccezion fatta per alcuni modelli GDI prodotti da chi ha già disponibile la tecnologia necessaria.

Anche rispetto ad un buon carburatore a controllo elettronico, l’iniezione PFI presenta oltre a quelli già citati, notevoli vantaggi:

• • • •

Miglioramento del coefficiente di riempimento Miglioramento dell’elasticità del motore

Alimentazione uniforme dei cilindri Riduzione degli inquinanti allo scarico

• Minori ritorni di fiamma

Il multi-point, a differenza del carburatore e del single-point, iniettando in prossimità delle valvole, rende minime le differenze di rapporto di miscela tra i vari cilindri, delegando quasi soltanto alla combustione la possibile origine della dispersione ciclica.

La perfetta dosatura del carburante per ogni condizione di funzionamento diminuisce la formazione del CO.

Già da trent’anni sono comparsi sul mercato autoveicolistico i sistemi di iniezione elettronica, talvolta sotto forma di implementazione di sistemi meccanici per esigenze di affidabilità. La necessità di abbattere le emissioni inquinanti, e quindi l’uso di convertitori catalitici, ha avuto il sopravvento sui costi e la tecnologia si è evoluta rapidamente affinché questi ultimi fossero accessibili.

Affinché i convertitori catalitici funzionino senza danneggiamenti occorre che il motore lavori con miscele stechiometriche (in realtà il rapporto stechiometrico deve essere mantenuto solo mediamente, perché il convertitore necessita per il buon funzionamento di piccolissime oscillazioni intorno al valore di riferimento) e per far questo occorre un sistema di alimentazione ottimale e affidabile come l’iniezione elettronica. D’altra parte la necessità di informazioni in feed-back da sonde sullo scarico e la loro elaborazione rende indispensabili la presenza di un’elettronica raffinata, anche perché con l’invecchiamento del motore le mappature iniziali devono essere cambiate per non diventare inadeguate e quindi non solo occorre operare un controllo con velocità di elaborazione elevate, ma è anche necessario adottare una learning-strategy (vedi par. 1.3.3)..

A causa dei costi, inizialmente, le auto di piccola gamma furono equipaggiate con sistemi single-point, anche perché i sistemi single-point potevano facilmente sostituire i carburatori mantenendo il resto dell’ impianto.

1.3 Metodi diretti e indiretti di lettura dell’aria aspirata.

La benzina che deve essere iniettata viene dosata rispetto all’aria effettivamente aspirata in modo da ottenere il rapporto di miscela desiderato. Quindi occorre leggere la portata massica dell’aria con dei metodi che possono essere diretti o indiretti, a

seconda che misurino direttamente l’aria aspirata o la stimino elaborando opportunamente dati di sensori posizionati in diverse parti del motore.

I sistemi di lettura diretta usati sono il debimetro a paletta, il misuratore a filo caldo o a film caldo ed il misuratore a vortice mentre altri tipi, che non vengono menzionati, sono riservati a misurazioni di laboratorio.

Esistono due tipi di sistemi indiretti di lettura della portata d’aria aspirata e sono entrambi impiegati nei diversi sistemi di iniezione: speed-density e alfa-n.

Nei paragrafi successivi verrà dato solo un breve cenno ai metodi di lettura diretta, mentre a quelli a lettura indiretta, più adatti all’utilizzo per iniezioni a basso costo come quella pulsata, sarà dedicato un po’ più di spazio.

1.3.1 Debimetro a paletta.

Il sistema più semplice tra quelli di lettura diretta è costituito da un ostacolo posto lungo il flusso d’aria aspirata, in genere una paletta, montato su un’asse di rotazione perpendicolare all’asse del condotto, in modo che il flusso lo faccia ruotare. Misurando l’angolo si può così risalire, mediante tarature di progetto, alla portata d’aria aspirata. E’ un sistema che è stato molto usato in passato, ma ha problemi d’inerzia ed è quindi impreciso durante i transitori.

1.3.2 Misuratori a film e filo caldo.

Sono i sistemi di lettura diretta più usati attualmente. All’interno del condotto viene inserito un filo o un film riscaldato da un apposito circuito elettrico, l’aria passante estrae calore dal filo e misurando la corrente necessaria a mantenere la temperatura del filo (o film) costante si risale alla portata d’aria.

Sono piUttosto costosi, ma nonostante questo e nonostante che gli assai più economici sistemi a lettura indiretta non presentino una precisione molto inferiore, sono comunque molto utilizzati.

1.3.3 A vortici.

Un corpo ostruente di forma cilindrica viene posto ad ostacolare il flusso d’aria. In corrispondenza di esso si ha quindi la formazione di vortici, la cui frequenza (numero

di vortici formati nell’unità di tempo) è legata alla velocità dell’aria. I vortici possono essere contati con sistemi ottici, o ad ultrasuoni o essendo mandati a raffreddare un termistore. L’elevata linearità costituisce il pregio fondamentale di questo sistema, insieme alla prontezza di risposta. I difetti sono invece la misurazione di portata volumica, la sensibilità allo sporco ed il costo elevato.

1.3.4 Speed-density.

Impiegato di serie in molte automobili, è relativamente lento. La determinazione avviene secondo la legge:

aria aria aria p r T R p V C 2 n Q ⋅ ⋅ ⋅ ⋅ = (1.1) dove:

Q: portata in massa d’aria aspirata; n: numero di giri;

Cr: coefficiente di riempimento; Vp: cilindrata;

paria, Taria: temperatura e pressione dell’aria; Raria: costante dei gas per l’aria.

Attraverso appositi sensori la centralina elettronica di controllo raccoglie ed elabora segnali di velocità di rotazione del motore, temperatura e pressione dell’aria aspirata. La depressione nel collettore di aspirazione può essere ricavata con vari sistemi, ad esempio con strain gage.

Problemi di precisione sono legati all’acquisizione dei vari dati, ad esempio l’incrocio della distribuzione potrebbe far risentire calore nel sistema di aspirazione falsando la lettura della temperatura dell’aria.

Il vero nodo cruciale del metodo è però il coefficiente di riempimento, che è afflitto da vari errori di determinazione, perciò è possibile l’impiego del metodo soltanto dopo molte prove al banco di messa a punto che consentano una mappatura molto accurata. Inoltre è indispensabile adottare strategie di auto-apprendimento della

centralina elettronica (learning strategy) perché il coefficiente di riempimento varia nel tempo per effetto dell’invecchiamento del motore.

1.3.5 Alfa-n.

L’altro metodo di determinazione della portata d’aria di tipo indiretto è l’α-n, derivato dal precedente per esigenze di rapidità di lettura anche a prezzo di maggiori errori nei dati rilevati.

Viene soprattutto impiegato sui motori sui motori sportivi, nei quali, per ridurre gli errori di titolo nei rapidi transitori cui essi sono soggetti, vi è l’esigenza di adeguare la quantità di carburante da iniettare prima che la pressione nel collettore di aspirazione sia variata.

Il metodo si basa sulla rilevazione, tramite sensori, del regime di rotazione, dell’angolo della farfalla (α) e della temperatura dell’aria, mentre la pressione nel collettore non viene letta direttamente, ma è ricavata. Il metodo è caratterizzato da una rapidità d’azione sorprendente, ma anche da una certa delicatezza e imprecisione.

Le relazioni che la centralina elabora per il calcolo sono due:

⋅ = − ⋅ ⋅ ⋅ ⋅ = 2 a 0 a a a p r w K p p T R p V C 2 n Q (1.2) dove:

Q: portata in massa d’aria aspirata [kg•s-1]; n: numero di giri;

Cr: coefficiente di riempimento; Vp: cilindrata;

paria, Taria: temperatura e pressione dell’aria; Raria: costante dei gas per l’aria;

p0: pressione del plenum;

w: velocità dell’aria nell’attraversamento della valvola a farfalla; K: costante di proporzionalità.

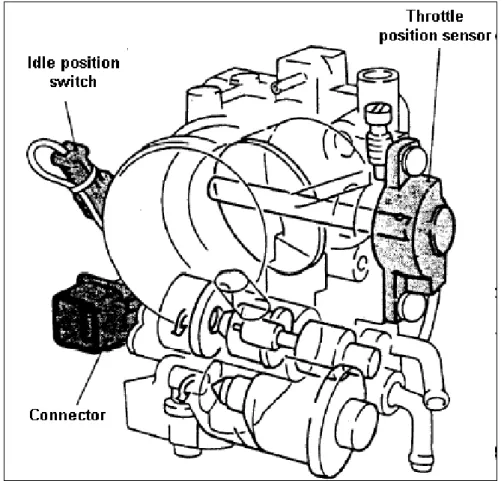

Figura 1.1 – Schema di valvola a farfalla elettroattuata con sensore di posizione.

La depressione nel collettore di aspirazione dipende da Q2 e da α, infatti basta notare che: ) ⋅ = ⋅ = ⋅ = − α ( 2 2 2 2 2 a 0 f Q K S Q K w K p p (1.3)

Quindi, in ultima analisi, si hanno due equazioni in due incognite: pa e Q. Ciò che rende questo sistema poco preciso è soprattutto il fatto che la determinazione della portata d’aria contiene un termine dipendente dal quadrato dell’angolo di posizione della farfalla, quindi piccoli errori di acquisizione portano errori importanti sul risultato. Errori sulla posizione della farfalla nascono anche semplicemente da giochi che si manifestano con il tempo o dalla perdita di taratura del potenziometro, quindi questo sistema è poco adatto per motori che necessitino di vita lunga ed invece è ideale per motori da competizione.

Figura 1.2 - Sensore di posizione della farfalla del motore 2500cc della Nissan Skyline.

1.3.6 Drive-by-wire e Learning-strategy.

In molti casi sui motori moderni si adotta il sistema drive-by-wire, che consiste nel comando della farfalla elettronico e non più meccanico; così fra l’altro può essere sincronizzata la variazione della portata dell’aria con quella del carburante, eliminando alla radice i problemi di inadeguatezza del titolo nei rapidi transitori.

I convertitori catalitici trivalenti, come già detto, necessitano di miscele rigorosamente stechiometriche per funzionare correttamente e non venire danneggiati. Per ottenere tale precisione è indispensabile una sonda allo scarico che fornisca alla centralina dati in feed-back sullo scostamento dal valore di riferimento del rapporto di equivalenza.

Con l’invecchiamento del motore la mappatura della centralina può risultare inadeguata e le correzioni apportate dalla sonda lambda possono diventare sempre maggiori, con la conseguenza di un inaccettabile ritardo sul conseguimento del titolo stechiometrico. Per ovviare a tale problema, negli ultimi anni sono state sviluppate strategie di auto-apprendimento, ovvero le centraline sono programmate in modo da

rimapparsi automaticamente in funzione dei dati forniti dalla sonda lambda. Con questo metodo si riesce ad avere un ottima gestione dell’iniezione ma soprattutto il rispetto delle normative per tutta la durata del motore.

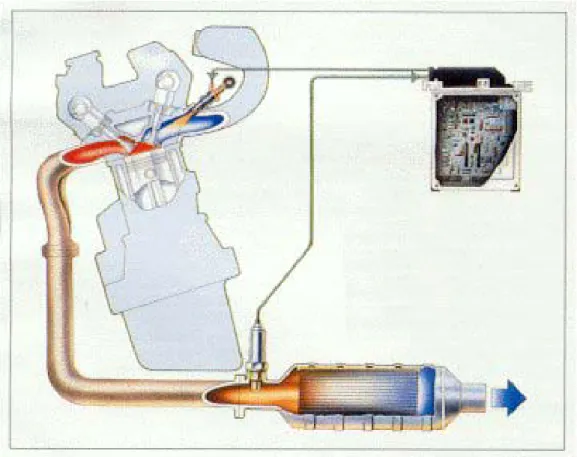

Figura 1.3 - Schema di un sistema di iniezione indiretta MPI: segnale di feedback della sonda λ verso la centralina elettronica.

1.4 Il sistema di iniezione MPI in dettaglio.

Il sistema di iniezione multi-point, che analizzeremo a titolo di esempio, allo scopo di individuare gli organi presenti ed i sistemi necessari, è il I.A.W. Weber Marelli, diffusissimo nei veicoli stradali più comuni sia a due che a quattro ruote. Il sistema di determinazione della portata dell’aria aspirata è di tipo indiretto, vedi par. 1.3, speed-density o alfa-n a seconda del tipo di veicolo su cui è destinato. L’iniettore è elettromeccanico alimentato con tensione di 12 V dalla centralina, Electronic Control Unit, per tempi variabili a seconda della quantità di carburante da iniettare. Come accennato nei precedenti paragrafi, la centralina elettronica costituisce il luogo di calcolo del sistema di iniezione, e non solo. In essa risiedono numerose informazioni

punto del sistema, e ad essa arrivano numerosi segnali provenienti dai sensori. Tra quelli connessi con il sistema di iniezione, possiamo distinguere tra informazioni di azione o di retroazione.

Figura 1.4 - Schema del sistema di iniezione indiretta Weber Marelli I.A.W.

Le prime sono legate alla determinazione della portata massica d’aria aspirata mentre le seconde provengono dalla sonda lambda.

L’iniettore è l’organo preposto all’erogazione del carburante. Per l’iniezione a bassa pressione, tipica dei sistemi PFI, si usano iniettori a solenoide.

Il funzionamento è semplice: dalla centralina viene inviato un segnale ad un solenoide presente all’interno dell’iniettore, che eccitato dal segnale, genera una forza magnetica di attrazione dello spillo che chiude il foro di uscita del carburante, provocandone un sollevamento di circa 0,15 mm e quindi determinando l’apertura dell’orifizio.

Figura 1.5 - Schema degli organi presenti all’interno di un iniettore monoforo a bassa pressione, di tipo swirl a solenoide, tipicamente impiegato in sistemi di iniezione indiretta Multipoint.

La benzina, addotta all’iniettore a una pressione da 2 a 5 bar, fuoriesce dall’orifizio finché lo spillo rimane sollevato. Questo tempo è gestito dalla centralina elettronica poiché è il suo segnale in tensione che gestisce la forza magnetica di sollevamento dello spillo di regolazione. Il tempo di apertura dello spillo dell’iniettore è regolato, grazie alla mappatura presente nella centralina, in base alla portata d’aria aspirata. Quando la tensione viene a mancare, una molla preme lo spillo verso il foro, provocandone la chiusura.

Per mostrare l’andamento del segnale di comando di un iniettore del tipo suddetto da parte della centralina elettronica, viene riportata la caratteristica corrente-tempo del segnale, rilevata sperimentalmente in una prova con oscilloscopio (Figura 1.7).

La parte della curva a corrente non nulla, quindi quella dove il segnale è presente e attivo, può essere suddivisa in zone. Da sinistra la prima, con una durata di circa 1,2 ms, è quella relativa alla fase di sollevamento dello spillo. La seconda fase è quella di mantenimento a piena apertura ed è seguita dalla cessazione del segnale, dove la molla chiude il foro.

1.5 Iniezione pulsata. 1.5.1 Premessa.

Il funzionamento del sistema ad iniezione indiretta è caratterizzato da una certa complessità, in quanto risulta composto da svariati sensori ed attuatori elettrici che ne aumentano il costo rispetto ad un carburatore di tipo convenzionale.

Nel campo di motori per applicazioni diverse, come piccole macchine da giardinaggio e agricoltura o piccoli generatori elettrici, il carburatore resta invece l’unico sistema di alimentazione adottato. I motivi sono semplicità ed economia produttiva, a scapito naturalmente della precisione del titolo, che può essere relativamente modesta, dato che per queste applicazioni le emissioni inquinanti non sono soggette a limitazioni severe. Per tali motivi e perché al motore non è richiesta elevata potenza specifica e non è essenziale una buona risposta al transitorio, addirittura si usano carburatori di tipo semplificato.

Tuttavia anche per questi motori sono previste a partire dal 2008 maggiori restrizioni sulle emissioni inquinanti ed è comunque desiderabile ridurre il consumo di combustibile. Pertanto si giustifica lo studio di soluzioni volte a sostituire il carburatore con un sistema d’iniezione semplificato, che possa coniugare semplicità ed economia produttiva con una maggiore precisione di dosatura rispetto al carburatore. Ovviamente tale sistema di iniezione non può prescindere da un numero minimo di sensori ed attuatori e può avvalersi di una logica di retroazione molto semplice.

Possibili soluzioni sono: •

• •

Carburatore a controllo elettronico. Sistema di iniezione semplificato. Sistema ad iniezione pulsata.

In questa tesi viene presa in considerazione quest’ultima soluzione.

1.5.2 Principi di funzionamento del sistema.

Il sistema di iniezione pulsata utilizza un iniettore pilotato in frequenza: la quantità di combustibile fornito in corrispondenza di ogni singola iniettata è fissa, pertanto la portata di combustibile è regolata agendo sul numero di iniettate che hanno

Tale sistema sarà regolato in base all’informazione sulla portata massica in aspirazione, ricavata, per motivi economici, in modo indiretto. In aggiunta può essere attuata una regolazione in retroazione in base a misurazioni indirette del titolo di miscela: una possibilità in tal senso è fornita dal grado di irregolarità ciclica del motore, valutato in base alle fluttuazioni della velocità angolare o dell’entità e della collocazione del picco di pressione.

La semplicità dello schema descritto implica, come limitazione, una difficoltà pratica nell’ottenere il rapporto di miscela voluto.

A tal proposito si consideri in primo luogo il caso di funzionamento del sistema sincrono con il motore (iniezione semifasata). Una volta stabilita (dalla centralina di controllo) la portata di combustibile, questa deve essere addotta attraverso un numero intero d’iniettate da ripetere ad ogni ciclo compiuto dal motore, il che significa che la frequenza di pilotaggio dell’iniettore deve essere un multiplo della frequenza con cui si susseguono i cicli nel motore. Essendo fissa la quantità di combustibile relativa alla singola iniettata, la regolazione della portata risulta ‘a gradini', e pertanto ogni iniettata dovrebbe addurre una quantità molto piccola di combustibile per rendere la portata variabile in modo sufficientemente continuo da non determinare errori eccessivi del titolo della miscela. Ovviamente ciò comporterebbe anche un elevato numero di iniettate per ciclo, mentre in pratica esistono limitazioni sia sulla frequenza delle iniettate sia sulla quantità minima iniettabile. Per chiarire questo aspetto, si consideri che l’adozione dell’iniezione in luogo del carburatore può ritenersi giustificata solo qualora dia luogo ad un errore del titolo inferiore al 5% (prescindendo dal fatto che l’eventuale presenza di un catalizzatore trivalente imporrebbe un’ancor maggiore precisione di dosatura). Ciò implica che per ogni ciclo motore siano effettuate almeno 20 iniettate. Poiché nel passaggio da carico minimo a massimo la massa di combustibile iniettata per ciclo viene approssimativamente quintuplicata, l’iniettore-pompa a pieno carico dovrebbe essere in grado di compiere fino a 100 iniettate per ciclo; pertanto, se la velocità di rotazione del motore fosse 3000 giri/min, ovvero in un motore a quattro tempi 25 cicli/s, la frequenza richiesta all’iniettore-pompa sarebbe di 2500Hz, specifica incompatibile con le caratteristiche di iniettori tradizionali a solenoide, per i quali risulta ammissibile una frequenza massima di circa 125Hz, corrispondenti a 5 iniettate/ciclo.

1.5.3 L’effetto stabilizzante del condotto di aspirazione.

Si consideri ora il caso in cui l’iniezione sia asincrona rispetto al motore, ossia che la frequenza di pilotaggio dell’iniettore non debba più essere un multiplo della frequenza con cui si succedono i cicli del motore. Questo consente piena libertà nella scelta dell’intervallo temporale intercorrente tra le iniettate e perciò permette di variare con continuità la portata di combustibile addotta al motore. Tuttavia, anche quando tale portata sia mantenuta costante e sia tale da dar luogo al titolo della miscela mediamente corretto, questo varia da ciclo a ciclo del motore perché inevitabilmente fluttua (di uno) il numero d’iniettate compiute durante un ciclo. Se tutto il carburante immesso pervenisse immediatamente nel cilindro, ne risulterebbe un errore nel titolo di entità simile a quello relativo al caso di iniezione sincrona, errore stavolta altalenante. Si noti che un errore di tale tipo provoca un dannoso aumento nella dispersione ciclica del motore, oltre agli inconvenienti propri di una miscela non ben dosata e, d’altra parte, il fatto che il titolo sia mediamente corretto non da alcun vantaggio, neanche sotto il profilo delle emissioni inquinanti, a meno di non adottare un catalizzatore trivalente. Questo infatti potrebbe sfruttare l’eccesso di ossigeno presente nei gas emessi durante i cicli a titolo magro per completare l’ossidazione della più alta quantità di CO emessa durante i cicli a titolo ricco, ma sarebbe soggetto a temperature molto alte e quindi avrebbe una breve durata, a causa dell’ entità delle reazioni che dovrebbero avvenire al suo interno. Fortunatamente l’oscillazione reale del titolo nel cilindro è inferiore a quella sopra ipotizzata, perché nel condotto di aspirazione avviene una serie di fenomeni, il cui risultato può sintetizzarsi con l’espressione “effetto spugna”. A tal proposito, con il motore in condizioni di funzionamento stazionario, s’immagini che tutto il combustibile iniettato si depositi inizialmente sulle pareti del condotto formando un film liquido e che pervenga al cilindro staccandosi da esse (in parte ancora allo stato liquido, in parte dopo essere evaporato), con portata dipendente dall’entità del film..

Se la quantità di combustibile presente nel condotto fosse sufficientemente grande, una singola iniettata la farebbe variare in modo trascurabile e quindi, in definitiva, il titolo della miscela che perviene nel cilindro rimarrebbe pressoché costante di ciclo in ciclo, pur adottando l’iniezione asincrona.

In realtà un normale condotto di aspirazione non consente simili risultati perché parte del combustibile iniettato non si deposita sulle pareti, ma giunge direttamente al

Occorrerebbe pertanto studiare un condotto con specifiche caratteristiche, tenendo altresì conto che non è opportuno eccedere nella quantità di combustibile trattenuto in esso per non pregiudicare la risposta del motore ai transitori (per quanto riguarda la parte di condotto a valle della valvola a farfalla verrebbero esaltati gli inconvenienti correlati con l’evaporazione e la condensazione del combustibile rispettivamente nelle fasi di chiusura e di apertura della valvola).

Solo un accurato studio numerico (Computational Fluid Dynamics), seguito da prove sperimentali, può verificare se per questa via sia possibile pervenire a soluzioni soddisfacenti.

Questa è appunto la via seguita per portare a termine il tipo di ricerca di cui questa tesi ha oggetto. Nel prossimi due capitoli verranno dati alcuni cenni sia generali sul CFD sia sul codice KIVA-3V, che è stato usato per compiere la ricerca.