Capitolo 3- Modellazione e Analisi Deformativa

│

50CAPITOLO 3

MODELLAZIONE E ANALISI DEFORMATIVA

3.1.

Proprietà meccaniche e termiche del laterizio

Il laterizio è un prodotto in materiale ceramico a pasta porosa, utilizzato sin dalla preistoria nell’edilizia, che costituisce un importantissimo materiale da costruzione. È creato con argilla depurata, pressata in forme stabilite, asciugata e cotta in forni appositi. In ragione all’impiego diffuso e consolidato del laterizio negli elementi costruttivi come murature, solai, coperture e rivestimenti, è molto importante la sua conoscenza fisica e meccanica durante l’esposizione alle alte temperature. Lo studio del degrado delle proprietà dei materiali all’aumentare della temperatura permette una migliore comprensione del comportamento delle strutture.

Sin dagli anni ’60, dietro la necessità di sviluppare metodi per la previsione del comportamento delle strutture sottoposte ad incendio, si sono sviluppate ricerche sperimentali sui parametri termo-fisici (conduttività, calore specifico, coefficiente di espansione termica e densità) e meccanici (resistenza, modulo elastico, deformazione corrispondente al massimo sforzo e deformazione ultima), per valutarne la dipendenza dalla temperatura.

Le proprietà termiche della muratura (densità, calore specifico e conducibilità termica) sono fornite negli allegati nazionali dell’Eurocodice, mente le proprietà meccaniche possono essere definite mediante sperimentazione diretta o dati disponibili di comprovata affidabilità. In alternativa si possono assumere per entrambe le proprietà, i valori indicati nell’allegato D dell’Eurocodice 1996-1-2 riguardante i metodi di calcolo avanzato per la valutazione della resistenza all’incendio di alcune tipologie di pareti in muratura.

Il comportamento in caso d’incendio di una parete in muratura dipende da:

- il materiale costituente i blocchi per la muratura (laterizio, silicato di calcio, calcestruzzo areato autoclavato o calcestruzzo con aggregati pesanti/leggeri, pietra lavorata);

- il tipo di blocco, pieno o forato, il tipo di fori, la percentuale, lo spessore dei setti interni ed esterni;

- il tipo di malta;

- il rapporto tra il carico di progetto e la resistenza di progetto del muro; - la snellezza del muro;

- l’eccentricità del carico; - la massa volumica dei blocchi; - il tipo di costruzione del muro;

Capitolo 3- Modellazione e Analisi Deformativa

│

51 Per la modellazione dei pannelli di prova in esame si sono considerati solo i diversi blocchi in laterizio trascurando la presenza dei giunti di malta. La presenza dell’intonaco è stata invece considerata solo geometricamente al fine di una corretta analisi termica, lo spessore di 15 mm in ambo i lati è rilevante nel tracciare un profilo di temperatura più preciso.Per la definizione delle proprietà del laterizio, in funzione della temperatura, si è scelto di percorrere una via alternativa fruttando dati forniti da un’indagine sperimentale svolta presso la località delle Campanelle (RO) dalla Direzione Centrale per la Prevenzione e la Sicurezza Tecnica - Comando Nazionale dei Vigili del Fuoco [13].

La campagna sperimentale ha l’obiettivo di determinare gli effetti delle alte temperature sulle proprietà meccaniche di diversi materiali per le pareti in muratura testando una serie di provini cilindrici di diametro 100 mm e altezza 200 mm.

Sono stati esaminati ben 78 provini in laterizio, il materiale argilloso scelto corrisponde a quello maggiormente utilizzato dai produttori italiani mentre la densità dei provini è di circa 1340 kg/m3. La

procedura eseguita si articola in tre step:

1. CMC: “Cold Mechanical Characterization” dove si sottopongono i provini a prove di compressione semplice fino a rottura in condizioni di temperatura ambiente e normale umidità.

2. TCTP: “Thermal Characterization of the Transitional Phase” che prevede: l’installazione di otto termocoppie e il rivestimento con lana minerale dei vari provini, la sistemazione di questi in un forno a muffola con un determinato programma di riscaldamento, la loro estrazione una volta raggiunta una temperatura uniforme, l’inserimento in un thermos preriscaldato a 200°C e la misurazione dell’abbattimento della temperatura nei successivi 3 minuti dall’estrazione, al fine di correggere i risultati ottenuti dall’analisi meccanica a caldo.

La presenza sia della lana minerale sia del thermos comporta un buon isolamento termico per i provini (la temperatura si riduce di un 5% massimo) così da trascurare un eventuale abbassamento della temperatura superficiale nell’analisi a caldo.

3. HMC: “Hot Mechanical Characterization” nella quale i provini riscaldati con lo stesso programma del TCTP, sono sottoposti a prova di compressione semplice per le varie temperature registrate da una sola termocoppia presente sulla superficie esterna dei vari campioni.

Dai risultati rilevati e dai loro valori medi, utilizzando un polinomio di secondo grado sono state determinate le proprietà meccaniche (deformazione termica, coefficiente di espansione lineare, resistenza a compressione e deformazione ultima) in funzione della temperatura e confrontate con quelle presenti nell’Eurocodice. Il modulo di elasticità è stato calcolato come la retta tangente-secante la curva σ-ε per valori corrispondenti al 40% della resistenza a compressione determinata (Fig. 3.1 e

Capitolo 3- Modellazione e Analisi Deformativa

│

52 3.2). Nel caso del laterizio i risultati ottenuti dall’esperienza sperimentale mostrano come la deformazione termica aumenta quasi linearmente con la temperatura; perciò nota la legge di proporzionalità fra temperatura e allungamenti, è definito un valore costante del coefficiente di dilatazione lineare αth pari a 8,04 x 10-6 °C-1.La deformazione a rottura è quasi lineare con la temperatura per cui il modulo di elasticità si riduce linearmente; il suo valore a freddo è pari a 7984,5 N/mm2

.

Fig. 3.1 Deformazione termica αth in funzione della temperatura per il laterizio [13].

Fig. 3.2 Modulo di Young E in funzione della temperatura per il laterizio [13].

Le caratteristiche del materiale per l’analisi agli elementi finiti si sono ipotizzate costanti, indipendenti dalla temperatura e dal tempo di esposizione all’incendio. Tale scelta è giustificata dal voler proporre

Capitolo 3- Modellazione e Analisi Deformativa

│

53 un’analisi semplificata e dalla considerazione del fatto che lo spessore in cui il modulo di elasticità varia è piccolo e le deformazioni indotte dalla variazione di elasticità sono marginali.Le proprietà utilizzate nella modellazione sono quelle stabiliate dall’indagine sperimentale descritta. Tali proprietà fisico-meccaniche si sono assunte uguali per tutti i tipi di blocchi esaminati, mentre la densità è stata specificata per ogni blocco. Si ricorda che l’influenza del contenuto di umidità e della sua migrazione, all’interno della muratura, si è cautelativamente trascurata [IV].

3.2. Modellazione FEM dei pannelli

Con lo scopo di eseguire una modellazione che rispecchi quanto più possibile il comportamento reale dei pannelli di prova, è stato necessario studiare le caratteristiche meccaniche, membranali e flessionali, effettive dei singoli blocchi che compongono il pannello.

Per ottenere lo stesso comportamento, sia nel piano che fuori piano, i diversi blocchi sono stati schematizzati come elementi “shell thick” nel programma di calcolo SAP2000.

Nella comparazione dei mattoni con elementi shell è rilevante la presenza della foratura, che determina differenti caratteristiche di rigidezza e resistenza nelle due direzioni del piano. L’ortotropia delle rigidezze degli shell è stata valutata con la definizione di coefficienti denominati “stiffness modification factors” che saranno definiti dopo una breve trattazione sugli elementi shell utilizzati.

Nel programma di calcolo utilizzato, lo shell ha una formulazione a tre o quattro nodi che combina il comportamento a membrana con quello a piastra flettente. Il comportamento a membrana usa una formulazione isoparametrica che comprende le componenti di rigidezza traslazionali nel piano e una componente di rigidezza rotazionale nella direzione normale al piano dell'elemento mentre il comportamento a piastra flettente comprende due componenti di rigidezza rotazionali della piastra, fuori dal piano, e una componente di rigidezza traslazionale nella direzione normale al piano dell'elemento.

Per ciascun elemento shell della struttura, l'utente può scegliere di modellare il comportamento a membrana, a piastra o a shell completo. Ciascun elemento shell ha il suo sistema di coordinate locale per la definizione delle proprietà del materiale e dei carichi e per l'interpretazione dell'output.

Per la rigidezza dell'elemento shell è adoperata una formulazione variabile, con integrazione numerica da quattro a otto punti. Le tensioni, le forze interne ed i momenti, nel sistema di coordinate locale dell'elemento, sono valutate ai punti di integrazione di Gauss 2 x 2 ed estrapolate ai nodi dell'elemento. Una stima approssimata dell'errore nelle tensioni o nelle forze interne dell'elemento può essere ricavata dalla differenza dei valori calcolati da elementi diversi connessi ad un nodo comune.

Capitolo 3- Modellazione e Analisi Deformativa

│

54Fig. 3.3 Elemento shell quadrilatero a quattro nodi.

Gli assi locali dello shell sono indicati con i numeri 1, 2 e 3; i primi due assi giacciono nel piano dell'elemento con orientamento specificato dall'utente, il terzo asse è normale (Fig.3.3).

La definizione delle proprietà della sezione consiste nello specificare le caratteristiche geometriche e stabilire le proprietà del materiale. Il tipo di sezione, specificato dal parametro “type”, determina il tipo di comportamento dello shell:

- type “MEMBR” indica il solo comportamento a membrana dove possono essere inserite solo le forze nel piano e il momento intorno all'asse normale;

- type “PLATE” indica il solo comportamento a piastra dove possono essere inseriti solo i momenti flettenti e le forze trasversali;

- type “SHELL” indica il comportamento a shell completo, combinazione dei comportamenti a membrana e a piastra dove possono essere inseriti tutte le forze e i momenti.

La formulazione dello spessore, specificata dal parametro “thicktype”, determina se le deformazioni trasversali di taglio sono o meno incluse nel comportamento a piastra flettente di un elemento. Le opzioni possibili sono:

- thicktype “THICK”: viene usata una formulazione a piastra spessa (Mindlin/Reissner) che comprende gli effetti della deformazione di taglio trasversale;

- thicktype “THIN”: viene usata una formulazione a piastra sottile (Kirchhoff) che trascura la deformazione di taglio trasversale.

Le deformazioni di taglio diventano importanti quando lo spessore è maggiore di circa un decimo/ un quinto della campata o in vicinanza di tensioni flessionali concentrate, come in prossimità di brusche variazioni dello spessore o di appoggi, o in prossimità di fori o angoli rientranti. In genere la formulazione a piastra spessa tende ad essere più accurata, sebbene talvolta più rigida, della formulazione a piastra sottile. Tuttavia, l'accuratezza della formulazione a piastra spessa è più sensibile a valori elevati di rapporti di forma e di distorsioni della maglia di quanto non lo sia la formulazione a piastra sottile.

Capitolo 3- Modellazione e Analisi Deformativa

│

55 La definizione delle proprietà del materiale, per ciascuna sezione, consiste nello specificare il modulo di elasticità, il coefficiente di Poisson, la densità per unità di volume e il coefficiente di dilatazione lineare, essendo presenti carichi termici.Per lo spessore delle diverse sezioni, è presente uno spessore membranale ed uno spessore flessionale. Lo spessore membranale, “th”, è usato per calcolare la rigidezza di membrana ed il volume dell'elemento per il calcolo del peso proprio dell'elemento. Lo spessore flessionale, “thb”, è usato per calcolare la rigidezza a flessione della piastra. In genere questi due spessori coincidono ma in presenza di superfici corrugate è necessario specificarli entrambi.

Il comportamento degli elementi shell thick, utilizzati nella modellazione, si basa sulla teoria della piastra di Mindlin/Reissner. Tale teoria è fondata su alcune schematizzazioni e ipotesi di validità, che si riferiscono al comportamento della piastra sotto l’azione dei carichi sia per quanto riguarda la piastra stessa che per il materiale che la costituisce.

Le ipotesi riguardanti il materiale e la forma della piastra sono le seguenti: − il materiale di cui è costituita la piastra è perfettamente elastico;

− il materiale segue la legge di Hooke ed ha le medesime costanti elastiche per tutti i tipi di carico; − il materiale della piastra è omogeneo e isotropo;

− lo spessore della piastra è costante;

− la tensione normale al piano della piastra è trascurabile;

− la dilatazione lineare in direzione dello spessore della piastra è trascurabile, gli scorrimenti angolari tra il piano della piastra e la fibra ortogonale a tale piano sono costanti;

− la fibra ortogonale al piano medio della piastra risulta rettilinea ma non necessariamente ortogonale alla superficie media della piastra a deformazione avvenuta.

Le azioni interne per una piastra sono le forze e i momenti risultanti dall’integrazione delle tensioni sullo spessore dell’elemento. Per un elemento shell omogeneo e isotropo le azioni interne, così come definite nel programma di calcolo, sono date da:

Capitolo 3- Modellazione e Analisi Deformativa

│

56 dove x3 rappresenta lo spessore misurato dal piano medio dell’elemento, “th” è lo spessore membranale e “thb” è lo spessore flessionale che nel nostro caso sono coincidenti: th = thb = t. Le sollecitazioni sono espresse per unità di lunghezza e sono presenti in ogni punto del piano medio dell’elemento (Fig.3.4).Fig. 3.4 Tensioni nell’elemento shell.

Per un elemento “shell-thick” si ottengono le equazioni che, scritte in forma matriciale, assumono la seguente forma: = 0 0 − 0 0 0 0 0 0 0 − 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 − 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 (9)

La legge di Hooke generalizzata crea una relazione diretta tra sforzi e deformazioni, secondo una relazione di questo tipo:

σi = Qij εj

εj = Qij-1σj (10) dove: Qij rappresenta il generico elemento appartenente alla matrice di elasticità;

Capitolo 3- Modellazione e Analisi Deformativa

│

57 Per una piastra isotropa la legge di Hooke scritta in forma matriciale assume la seguente forma:= − − 0 0 0 − − 0 0 0 − − 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 (11)

E’ possibile scrivere le equazioni di legame costitutivo in termini di deformazioni, che scritte in forma matriciale assumono la seguente forma:

= − 0 − 0 0 0 − 0 − 0 0 0 − − 0 0 0 0 0 0 0 0 − 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 (12)

Osservando le equazioni sopra riportate è possibile dedurre che le caratteristiche deformative dell’elemento, elaborate dal programma di calcolo SAP2000, dipendono esclusivamente, oltre che dalle forze esterne, dal modulo di elasticità, E, o dal modulo di taglio, G, e dallo spessore dell’elemento, t. Dunque è possibile asserire che i coefficienti, definiti dal programma di calcolo “stiffness modification factors”, dipendono esclusivamente da tali caratteristiche (E, G, t) e possono essere definiti sulla base delle matrici di rigidezza che caratterizzano l’elemento [14].

Si possono specificare 10 fattori riduttivi associati alle diverse sollecitazioni: f11 : rigidezza membranale associata alla forza F11,

f22 : rigidezza membranale associata alla forza F22,

f12 : rigidezza membranale associata alla forza F12,

m11 : rigidezza flessionale associata al momento M11, m22 : rigidezza flessionale associata al momento M22,

m12 : rigidezza flessionale associata al momento M12,

v13 : rigidezza a taglio associata alla forza V13, v23 : rigidezza a taglio associata alla forza V23.

Capitolo 3- Modellazione e Analisi Deformativa

│

58 Per ciascuna tipologia di blocco sono stati calcolati i fattori riduttivi attraverso uno schema statico applicato sia al modello del blocco sia al corrispondente shell. Il fattore riduttivo è stato determinato iterativamente fino a convergenza degli spostamenti o rotazioni presenti nei due modelli ovvero quando la matrice di rigidezza (membranale, flessionale o a taglio) del mattone è uguale a quella dello shell moltiplicato il vettore del coefficiente riduttivo associato:[K]mattone = {f riduttivo} [K]shell (13)

Al fine di avere un maggior numero di punti computazionali, per la rilevazione dello spostamento fuori dal piano del pannello, i blocchi sono stati divisi in due parti, femmina e maschio.

Nei paragrafi successivi si riporta la modellazione dei diversi pannelli di prova.

3.2.1.

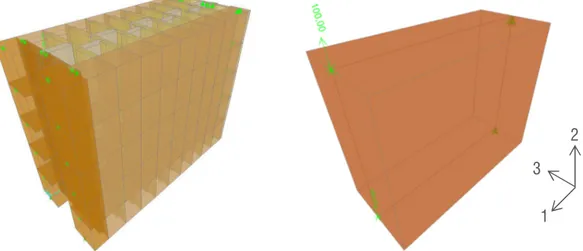

PROVA 1: Porotherm Bio Plan 8-50/19,9 e giunti in malta speciale

La modellazione dei blocchi che compongono la parete è stata realizzata secondo le caratteristiche geometriche effettive (Fig. 3.5) dividendo in due parti l’elemento (maschio-femmina) e utilizzando tanti elementi shell in modo da creare la stessa maglia reticolare del blocco. La presenza dell’intonaco, 15 mm per lato, è stata considerata nella densità dello shell allargando la maglia del mattone lungo lo spessore.

Fig. 3.5 Suddivisione Porotherm Bio Plan 80-50/19,9: parte sx. femmina e parte dx. maschio.

Per la definizione degli “stiffness modification factors” sono illustrati nel seguito a titolo d’esempio, i vari schemi statici utilizzati sia per le parti femmina-maschio che per le varie tipologie di mattoni.

Capitolo 3- Modellazione e Analisi Deformativa

│

59 STIFFNESS MODIFICATION FACTORS f11La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante cerniere su un bordo e carrelli scorrevoli in direzione 1 sul bordo opposto, consentendo una deformazione solo in quella direzione. Una forza F11 paria a 100 kN, applicata nei nodi esterni, genera uno spostamento u1. Il fattore riduttivo f11 è determinato quando lo shell, con rigidezza modificata, si sposta dello stesso

valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.6).

Fig. 3.6 Schema statico per la determinazione di f11 .

STIFFNESS MODIFICATION FACTORS f22

La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante cerniere su un bordo e carrelli scorrevoli in direzione 2 sul bordo opposto, consentendo una deformazione solo in quella direzione. Una forza F22 paria a 100 kN, applicata nei nodi esterni, genera uno spostamento u2.

Il fattore riduttivo f22 è determinato quando lo shell, con rigidezza modificata, si sposta dello stesso

valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.7).

Fig. 3.7 Schema statico per la determinazione di f22.

1 2 3 1 2 3

Capitolo 3- Modellazione e Analisi Deformativa

│

60 STIFFNESS MODIFICATION FACTORS f12La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante cerniere su un bordo e carrelli scorrevoli in direzione 2 sul bordo opposto, consentendo una deformazione mista di tipo tagliente in direzione 2. Una forza F12 paria a 100 kN, applicata nei nodi esterni, genera uno spostamento u2. Il fattore riduttivo f12 è determinato quando lo shell, con rigidezza modificata, si

sposta dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.8).

Fig. 3.8 Schema statico per la determinazione di f12.

STIFFNESS MODIFICATION FACTORS f21

La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante cerniere su un bordo e carrelli scorrevoli in direzione 1 sul bordo opposto, consentendo una deformazione mista di tipo tagliente in direzione 1. Una forza F21 paria a 100 kN, applicata nei nodi esterni, genera uno

spostamento u1. Il fattore riduttivo f21 è determinato quando lo shell, con rigidezza modificata, si

sposta dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.9).

Fig. 3.9 Schema statico per la determinazione di f21.

1 2 3 1 2 3

Capitolo 3- Modellazione e Analisi Deformativa

│

61 STIFFNESS MODIFICATION FACTORS m11La parte maschio/femmina del blocco e lo shell associato, sono vincolati da incastri su un bordo mentre il lato opposto è lasciato libero in modo da consentire una deformazione flessionale. Un momento M11 paria a 100 kNmm è applicato e genera una rotazione r2. Il fattore riduttivo m11 è determinato quando lo shell, con rigidezza modificata, ruota dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.10).

Fig. 3.10 Schema statico per la determinazione di m11.

STIFFNESS MODIFICATION FACTORS m22

La parte maschio/femmina del blocco e lo shell associato, sono vincolati da incastri su un bordo mentre il lato opposto è lasciato libero in modo da consentire una deformazione flessionale. Un momento M22 paria a 100 kNmm è applicato e genera una rotazione r1. Il fattore riduttivo m22 è

determinato quando lo shell, con rigidezza modificata, ruota dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.11).

Fig. 3.11 Schema statico per la determinazione di m22.

1 2 3 1 2 3

Capitolo 3- Modellazione e Analisi Deformativa

│

62 STIFFNESS MODIFICATION FACTORS m12La parte maschio/femmina del blocco e lo shell associato, sono vincolati da incastri su un bordo mentre il lato opposto è lasciato libero in modo da consentire una deformazione torsionale. Un momento M12 paria a 100 kNm è applicato e genera una rotazione r1. Il fattore riduttivo m12 è determinato quando lo shell, con rigidezza modificata, ruota dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.12).

Fig. 3.12 Schema statico per la determinazione di m12.

STIFFNESS MODIFICATION FACTORS m21

La parte maschio/femmina del blocco e lo shell associato, sono vincolati da incastri su un bordo mentre il lato opposto è lasciato libero in modo da consentire una deformazione torsionale. Un momento M21 paria a 100 kNm è applicato e genera una rotazione r2. Il fattore riduttivo m21 è

determinato quando lo shell, con rigidezza modificata, ruota dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.13).

Fig. 3.13 Schema statico per la determinazione di m21.

1 2 3 1 2 3

Capitolo 3- Modellazione e Analisi Deformativa

│

63 STIFFNESS MODIFICATION FACTORS v13La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante incastri su un bordo e bipendoli in direzione 3 sul bordo opposto, consentendo una deformazione di tipo tagliente. Una forza F13 paria a 100 kN, genera uno spostamento u3. Il fattore riduttivo v13 è determinato quando lo shell, con rigidezza modificata, si sposta dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.14).

Fig. 3.14 Schema statico per la determinazione di v13.

STIFFNESS MODIFICATION FACTORS v230

La parte maschio/femmina del blocco e lo shell associato, sono vincolati mediante incastri su un bordo e bipendoli in direzione 3 sul bordo opposto, consentendo una deformazione di tipo tagliente. Una forza F23 paria a 100 kN, genera uno spostamento u3. Il fattore riduttivo v23 è determinato quando

lo shell, con rigidezza modificata, si sposta dello stesso valore del modello effettivo mantenendo le proprietà meccaniche del materiale uguali in entrambi i modelli (Fig. 3.15).

Fig. 3.15 Schema statico per la determinazione di v23.

1 2 3 1 2 3

Capitolo 3- Modellazione e Analisi Deformativa

│

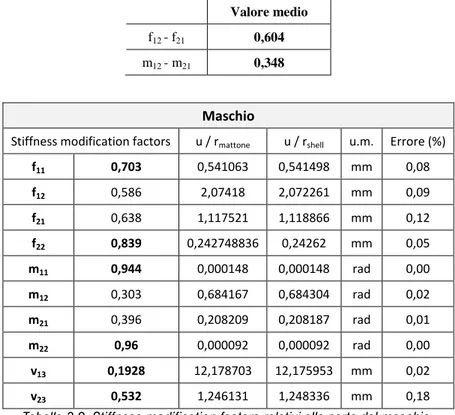

64 Nelle tabelle successive sono riportati i coefficienti riduttivi determinati per ciascuna parte del mattone Porotherm della prova 1. La convergenza, negli spostamenti o nelle rotazioni dei due modelli, ha un errore inferiore a 1%.Femmina

Stiffness modification factors u / rmattone u / rshell u.m. Errore (%)

f11 0,703 0,54102 0,541498 mm 0,09 f12 0,583 2,096255 2,093642 mm 0,12 f21 0,625 1,166038 1,165895 mm 0,01 f22 0,831 0,247104 0,247314 mm 0,08 m11 0,944 0,000148 0,000148 rad 0,00 m12 0,307 0,675702 0,675793 rad 0,01 m21 0,388 0,211232 0,211434 rad 0,10 m22 0,96 0,000092 0,000092 rad 0,00 v13 0,1934 12,114107 12,104794 mm 0,08 v23 0,534 1,241448 1,241118 mm 0,03

Tabella 3.1 Stiffness modification factors relativi alla parte della femmina.

Nel programma di calcolo è definito un solo valore di f12 e f21 e di m12 e m21 perciò è stato calcolato il

valore medio fra quelli determinati.

Valore medio

f12 - f21 0,604

m12 - m21 0,348

Maschio

Stiffness modification factors u / rmattone u / rshell u.m. Errore (%)

f11 0,703 0,541063 0,541498 mm 0,08 f12 0,586 2,07418 2,072261 mm 0,09 f21 0,638 1,117521 1,118866 mm 0,12 f22 0,839 0,242748836 0,24262 mm 0,05 m11 0,944 0,000148 0,000148 rad 0,00 m12 0,303 0,684167 0,684304 rad 0,02 m21 0,396 0,208209 0,208187 rad 0,01 m22 0,96 0,000092 0,000092 rad 0,00 v13 0,1928 12,178703 12,175953 mm 0,02 v23 0,532 1,246131 1,248336 mm 0,18

Tabella 3.2 Stiffness modification factors relativi alla parte del maschio.

Valore medio

f12 - f21 0,612

Capitolo 3- Modellazione e Analisi Deformativa

│

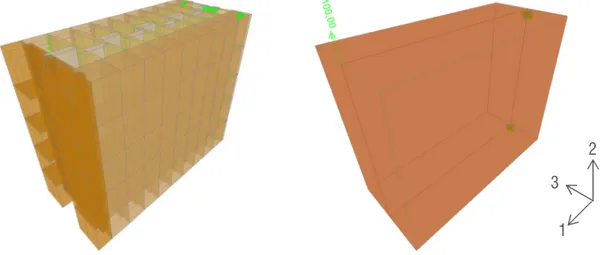

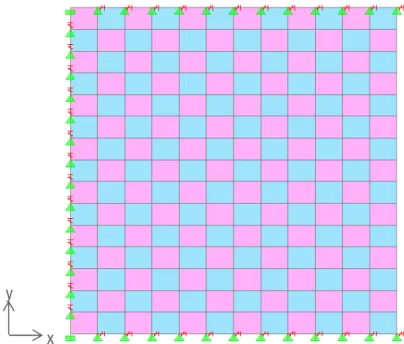

65 Definite le proprietà degli shell, è stata modellata la parete di prova di dimensioni 2970 x 3000 x 120 mm sfalsando di mezzo blocco le file consecutive in elevazione secondo lo schema a scacchiera riportato in Fig. 3.16.Fig. 3.16 Disposizione a scacchiera delle parti del blocco per lo sfalsamento dei corsi.

Le proprietà meccaniche e termiche del materiale sono :

E (N/mm2) α (°C-1) υ ρmattone (kg/m3) ρintonaco (kg/m3) ρtot (N/m3)

7984,5 8,04x10-6 0,25 510 1450 19210

Tabella 3.3 Proprietà del materiale nella prova 1 e 2.

Infine è necessario stabilire idonee condizioni al contorno al fine di riprodurre le condizioni di vincolo e di sostegno effettive. Per l’esecuzione delle prove, un lato è lasciato libero mentre gli altri sono vincolati al telaio di prova; capire l’interazione fra questo e il pannello non è facile.

La soluzione proposta consiste nell’applicare vincoli cedevoli elasticamente (molle in rosso di Fig. 3.16) in grado di compiere movimenti rotazionali proporzionali alla reazione che il pannello esercita sul telaio di prova. In accordo alla legge di Hooke si ha:

! " # = $1 0 0 0 0 0 $2 0 0 0 0 $3 0 0 0 (1 0 0 )*+. (2 0 (3 -. -/ -0 1. 1/ 10! " # (14) x y

Capitolo 3- Modellazione e Analisi Deformativa

│

66 dove F1, F2, F3, M1, M2 e M3 sono le forze e momenti su un nodo, u1, u2, u3, r1, r2 e r3 sono glispostamenti e le rotazioni del nodo e i termini u1, u2, u3, r1, r2 e r3 sono i coefficienti di rigidezza della

molla specificati. La reazione vincolare, in questo caso, cresce con il passare del tempo in corrispondenza dell’aumento della quota uniforme della variazione termica a cui è soggetto il pannello. Analizzando il quadro deformativo e fessurativo del pannello a fine test, lungo il bordo superiore e inferiore sono stati distribuiti semi-incastri con rotazione attorno all’asse x, sul lato verticale vincolato dei semi-incastri con rotazione attorno all’asse y.

3.2.2.

PROVA 2: Porotherm Bio Plan 8-50/19,9 e giunti in schiuma dryfix

La modellazione dei blocchi e della parete è stata realizzata come per la prova 1 perché la tipologia del mattone e del pannello di prova è identica. Nella prova 2 cambiano solo i giunti orizzontali eseguiti non con la malta speciale ma attraverso una schiuma adesiva.

Poiché nella modellazione eseguita, non si è tenuto conto della tipologia di giunto orizzontale presente, essa è rimasta invariata; per brevità si rimanda al paragrafo precedente.

3.2.3.

PROVA 3: Porotherm Bio Plan 12-50/19,9 e giunti in malta tradizionale

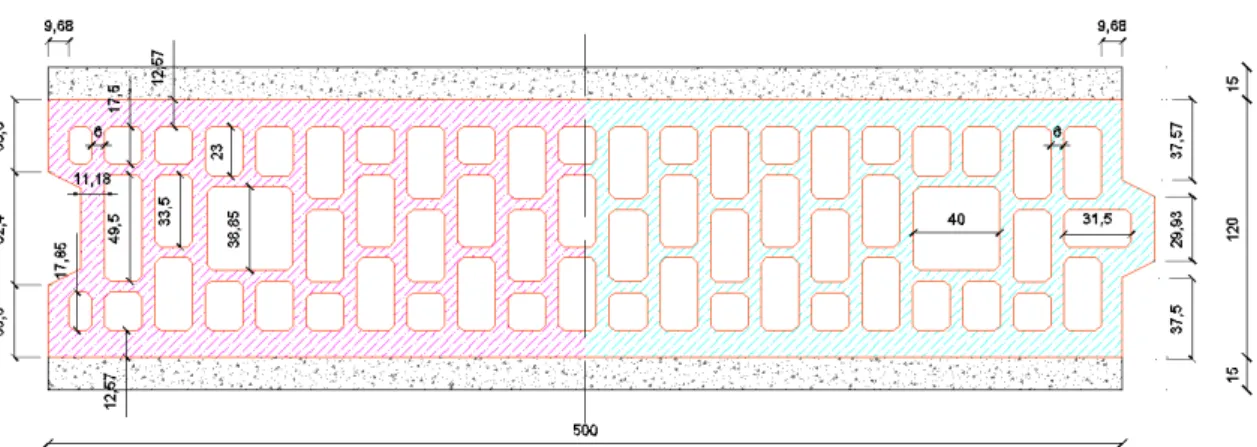

La modellazione dei blocchi che compongono la parete è stata realizzata secondo le caratteristiche geometriche effettive (Fig. 3.17) dividendo in due parti l’elemento (maschio-femmina) e utilizzando tanti elementi shell in modo da creare la stessa maglia reticolare del blocco. La presenza dell’intonaco, 15 mm per lato, è stata considerata nella densità dello shell allargando la maglia del mattone lungo lo spessore.Capitolo 3- Modellazione e Analisi Deformativa

│

67 La determinazione dell’effettivo comportamento deformativo degli shell, tramite la definizione dei “stiffness modification factors” è avvenuta secondo gli schemi statici riportati nel paragrafo 3.2.1; per semplicità si riportano i valori nelle tabelle sottostanti.La convergenza, negli spostamenti o nelle rotazioni dei due modelli, ha un errore inferiore a 1%.

Femmina

Stiffness modification factors u / rmattone u / rshell u.m. Errore (%)

f11 0,634 0,486977 0,486848 mm 0,03 f12 0,530 1,85866 1,857759 mm 0,05 f21 0,577 1,002931 1,003158 mm 0,02 f22 0,791 0,200096 0,20017 mm 0,04 m11 0,88 0,000067 0,000067 rad 0,00 m12 0,169 0,402441 0,402891 rad 0,11 m21 0,17 0,120348 0,120566 rad 0,18 m22 0,94 0,000038 0,000038 rad 0,00 v13 0,174 10,601191 10,61376 mm 0,12 v23 0,536 0,80734 0,809044 mm 0,21

Tabella 3.4 Stiffness modification factors relativi alla parte della femmina.

Nel programma di calcolo è definito un solo valore di f12 e f21 e di m12 e m21 perciò è stato calcolato il

valore medio fra quelli determinati.

Valore medio

f12 - f21 0,554

m12 - m21 0,170

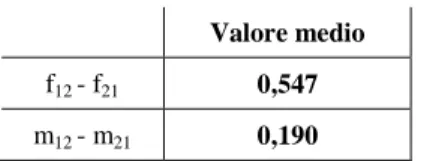

Maschio

stiffness modification factors u / rmattone u / rshell u.m. Errore (%)

f11 0,622 0,505295 0,505815 mm 0,10 f12 0,511 1,995563 1,998477 mm 0,15 f21 0,583 0,981121 0,982616 mm 0,15 f22 0,798 0,196324 0,196674 mm 0,18 m11 0,87 0,000069 0,000069 rad 0,00 m12 0,146 0,426212 0,426726 rad 0,12 m21 0,233 0,110551 0,110474 rad 0,07 m22 0,94 0,000038 0,000038 rad 0,00 v13 0,168 11,43423 11,36565 mm 0,60 v23 0,546 0,784686 0,783728 mm 0,12

Capitolo 3- Modellazione e Analisi Deformativa

│

68 Valore mediof12 - f21 0,547

m12 - m21 0,190

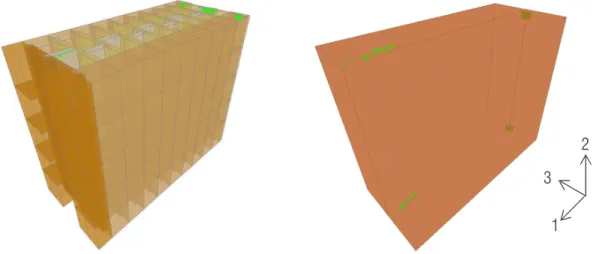

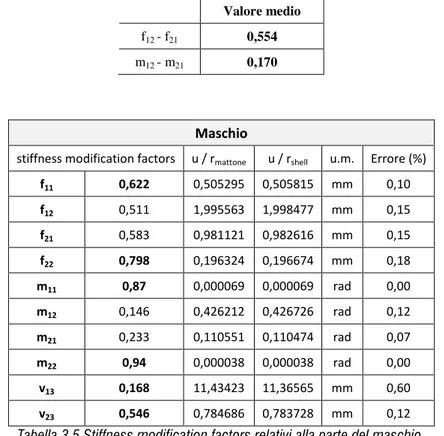

Definite le proprietà degli shell, è stata modellata la parete di prova di dimensioni 3170 x 3200 x 150 mm sfalsando di mezzo blocco le file consecutive in elevazione secondo lo schema a scacchiera riportato in Fig. 3.18.

Fig. 3.18 Disposizione a scacchiera delle parti del blocco per lo sfalsamento dei corsi.

Le proprietà meccaniche e termiche del materiale sono:

E (N/mm2) α (°C-1) υ ρmattone (kg/m3) ρintonaco (kg/m3) ρtot (N/m3)

7984,5 8,04x10-6 0,25 475 1450 18865

Tabella 3.6 Proprietà del materiale nella prova 3.

Infine è necessario stabilire idonee condizioni al contorno al fine di riprodurre le condizioni di vincolo e di sostegno effettive. Per l’esecuzione delle prove, un lato è lasciato libero mentre gli altri sono vincolati al telaio di prova; capire l’interazione fra questo e il pannello non è facile.

La soluzione proposta consiste nell’applicare vincoli cedevoli elasticamente (molle in rosso di Fig. 3.18) in grado di compiere movimenti rotazionali proporzionali alla reazione che il pannello esercita sul telaio di prova secondo la legge di Hooke (par. 3.2.1). Tale reazione, in questo caso, cresce con il passare del tempo in corrispondenza dell’aumento della quota uniforme della variazione termica a cui è soggetto il pannello.

x y

Capitolo 3- Modellazione e Analisi Deformativa

│

69 Analizzando il quadro deformativo e fessurativo del pannello a fine test, lungo il bordo superiore e inferiore sono stati distribuiti semi-incastri con rotazione attorno all’asse x, sul lato verticale vincolato dei semi-incastri con rotazione attorno all’asse y.3.2.4.

PROVA 4: Porotherm Modulare 12-30/19 e giunti in malta tradizionale

La modellazione dei blocchi che compongono la parete è stata realizzata secondo le caratteristiche geometriche effettive (Fig. 3.19) dividendo in due parti l’elemento (maschio-femmina) e utilizzando tanti elementi shell in modo da creare la stessa maglia reticolare del blocco. La presenza dell’intonaco, 15 mm per lato, è stata considerata nella densità dello shell allargando la maglia del mattone lungo lo spessore.Fig. 3.19 Suddivisione Porotherm Modulare 12-30/19: parte sx. femmina e parte dx. maschio.

La determinazione dell’effettivo comportamento deformativo degli shell, tramite la definizione dei “stiffness modification factors” è avvenuta secondo gli schemi statici riportati nel paragrafo 3.2.1. In questo caso il mattone è simmetrico perciò nella modellazione fra maschio e femmina non c’è differenza, i coefficienti riduttivi sono gli stessi con la condizione di specchiare tutti gli assi locali degli shell che rappresentano la parte non determinata. Nelle tabelle sottostanti si riportano

La convergenza, negli spostamenti o nelle rotazioni dei due modelli, ha un errore inferiore a 1%; solo in un caso è circa del 30%.

Femmina e Maschio

stiffness modification factors u / rmattone u / rshell u.m. Errore (%)

f11 0,68 0,254388 0,253925 mm 0,18

f12 0,611 0,838341 0,838706 mm 0,04

f21 0,548 1,854686 1,853568 mm 0,06

Capitolo 3- Modellazione e Analisi Deformativa

│

70 m11 0,85 0,000043 0,000043 rad 0,00 m12 0,001 0,158176 0,111469 rad 29,53 m21 0,311 0,300008 0,300952 rad 0,31 m22 0,94 0,000063 0,000063 rad 0,00 v13 0,236 3,429435 3,431864 mm 0,07 v23 0,605 1,096683 1,098129 mm 0,13Tabella 3.7 Stiffness modification factors relativi alla entrambi le parti.

Nel programma di calcolo è definito un solo valore di f12 e f21 e di m12 e m21 perciò è stato calcolato il

valore medio fra quelli determinati.

Valore medio

f12 - f21 0,580

m12 - m21 0,156

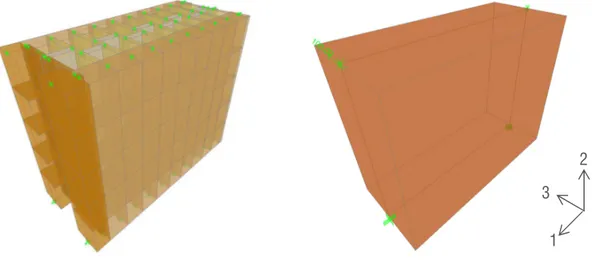

Definite le proprietà degli shell, è stata modellata la parete di prova di dimensioni 3170 x 3200 x 150 mm sfalsando di mezzo blocco le file consecutive in elevazione secondo lo schema a scacchiera riportato in Fig. 3.20.

Fig. 3.20 Disposizione a scacchiera delle parti del blocco per lo sfalsamento dei corsi.

Le proprietà meccaniche e termiche del materiale sono:

E (N/mm2) α (°C-1) υ ρmattone (kg/m3) ρintonaco (kg/m3) ρtot (N/m3)

7984,5 8,04x10-6 0,25 500 1450 19076

Tabella 3.8 Proprietà del materiale nella prova 4.

x y

Capitolo 3- Modellazione e Analisi Deformativa

│

71 Infine è necessario stabilire idonee condizioni al contorno al fine di riprodurre le condizioni di vincolo e di sostegno effettive. Per l’esecuzione delle prove, un lato è lasciato libero mentre gli altri sono vincolati al telaio di prova; capire l’interazione fra questo e il pannello non è facile.La soluzione proposta consiste nell’applicare vincoli cedevoli elasticamente (molle in rosso di Fig. 3.20) in grado di compiere movimenti rotazionali proporzionali alla reazione che il pannello esercita sul telaio di prova secondo la legge di Hooke (par. 3.2.1). Tale reazione, in questo caso, cresce con il passare del tempo in corrispondenza dell’aumento della quota uniforme della variazione termica a cui è soggetto il pannello.

Analizzando il quadro deformativo e fessurativo del pannello a fine test, lungo il bordo superiore e inferiore sono stati distribuiti semi-incastri con rotazione attorno all’asse x, sul lato verticale vincolato dei semi-incastri con rotazione attorno all’asse y.

3.3. Analisi termica

Al fine di eseguire un’analisi termica è importante valutare le azioni termiche e le modalità di trasmissione del calore definendo una distribuzione delle temperature all’interno degli elementi strutturali. L’esposizione all’incendio nominale su un solo lato dei pannelli di prova avviene in maniera uniforme e nell’analisi si può trascurare l’influenza del contenuto d’acqua in favore di sicurezza come specificato nell’Eurocodice.

Le fasi che conducono alla determinazione della distribuzione delle temperature all’interno degli elementi costruttivi, detta anche mappatura termica, sono riassunte in:

1. modellazione dell’incendio e nella definizione delle azioni termiche;

2. valutazione della trasmissione del calore dall’ambiente agli elementi costruttivi.

Per la determinazione delle azioni termiche agenti sulle strutture esposte al fuoco, si fa riferimento alla UNI EN 1991-1-2 la quale rappresenta l’azione termica come il flusso di calore netto hnet (W/m2) che

investe la superficie esposta degli elementi costruttivi. Il trasferimento di calore è dato dalla somma del contributo radiativo e convettivo secondo l’espressione:

hnet = hnet,c + hnet,r [W/m2] (15)

dove:

hnet,c rappresenta il flusso convettivo per unità di superficie pari a:

hnet,c = αc⋅ (Θg − Θm)m [W/m2] (16)

con:

- αc il coefficiente di trasferimento di calore per convezione [W/m2K];

Capitolo 3- Modellazione e Analisi Deformativa

│

72- Θg è la temperatura del gas in vicinanza dell’elemento esposto al fuoco [°C];

- Θm è la temperatura superficiale dell’elemento [°C]

Nei casi pratici si usa una formulazione più semplice con m pari ad 1 ed il coefficiente di trasferimento per convezione αc sulla faccia esposta pari a 9 W/m2K, quando si considerano

compresi gli effetti del trasferimento di calore per irraggiamento, mentre sulla faccia non esposta pari a 4 W/m2K.

hnet,r rappresenta il flusso per irraggiamento per unità di superficie pari a:

hnet,r = Φ ⋅ εm⋅ εf⋅ σ ⋅ [(Θr + 273)4 – (Θm + 273)4] [W/m2] (17)

con:

- Φ il fattore di configurazione;

- εm l'emissività superficiale dell'elemento, se non fornito nelle norme dedicate alle proprietà di progettazione antincendio dei materiali può essere assunta pari a 0,8;

- εf l'emissività del fuoco in genere pari a 1;

- σ la costante di Stephan Boltzmann (5,67 · 10-8 W/m2K4);

- Θr la temperatura effettiva di irraggiamento della zona incendiata che può essere rappresentata dalla temperatura dei gas prodotti dalla combustione [°C];

- Θm è la temperatura superficiale dell'elemento [°C].

Il fattore di configurazione se non specificato nelle varie norme viene assunto pari ad 1, un valore inferiore è consentito se si includono nell’analisi effetti dovuti a schermatura o posizione. Nell’appendice G è presente la formulazione analitica del fattore di configurazione:

Esso misura la frazione del calore totale che lascia per irraggiamento una superficie radiante data, e arriva ad una assegnata superficie ricevente. Il suo valore dipende dalla dimensione della superficie radiante, dalla distanza della superficie ricevente da quella radiante, e infine dall'orientazione relativa delle due superfici (fig 3.21).

Fig.3.21 Trasferimento di calore per irraggiamento tra due aree di superficie infinitesima [V].

Capitolo 3- Modellazione e Analisi Deformativa

│

73 La temperatura dei gas è determinata, nel caso dei test di prova, dalla curva temperatura-tempo normalizzata fornita dall’espressione:Θg = 345 log10 (8t + 1) + 20 [°C] (19) con t il tempo in minuti.

In prossimità della superficie, esposta e non esposta, avviene una variazione della temperatura dovuta al fatto che la parere è all’interno più fredda e all’esterno più calda rispetto alla temperatura ambiente. In questa zona di soglia si creano delle resistenze che dipendono dal coefficiente di scambio termico detto liminare o di adduzione che tiene conto sia dei fenomeni convettivi che di quelli di irraggiamento. Al fine di definire la mappatura termica è necessario conoscere la temperatura di parete (Θm); questa

non può essere uguale alla temperatura dei gas (Θg) per lo scambio liminare fra aria e parete in prossimità della superficie, e non può essere determinata analiticamente dalle equazioni 16-17 perché non è noto il flusso termico netto.

Per quanto riguarda la trasmissione di calore all’interno dei pannelli di prova, in corrispondenza delle cavità d’aria presenti nei blocchi di laterizio sono presenti contemporaneamente più modi di trasmissione di calore. All’interno di tali cavità si ha un flusso di calore per conduzione attraverso le pareti in laterizio formanti i setti ed un flusso di calore dovuto sia alla conduzione, sia alla convezione (dei movimenti spontanei dell’aria), sia all’irraggiamento diretto fra le superfici interne all’interno delle cavità stesse (Fig. 3.22). Inoltre la trasmissione per conduzione all’interno del pannello dipende dalla conducibilità termica del laterizi che varia con: il peso specifico del materiale, il tenore di umidità, la natura delle materie prime che lo compongono e infine con la temperatura [15].

Fig. 3.22 Schema dei flussi di calore all’interno della foratura.

Per la soluzione dei problemi di trasmissione del calore, non basta individuare i meccanismi di scambio termico in gioco, ma è necessario stabilire se il processo avviene o meno in regime stazionario. Nel caso dello sviluppo di un incendio la potenza termica varia con il tempo determinando una condizione di un regime transitorio.

Capitolo 3- Modellazione e Analisi Deformativa

│

74 Appare evidente che la determinazione analitica del profilo di temperatura non è di semplice risoluzione.Il modello termico proposto si basa su un’analisi semplificata della trasmissione di calore utilizzando i dati sperimentali rilevati durante il set di prova. Note le temperature di superficie del pannello, sono state ipotizzate delle distribuzioni lineari delle temperature nello spessore per diversi tempi di esposizione in condizione di regime stazionario. Dai vari profili tracciati è stato definito il carico termico da applicare al modello come incrementi successivi.

L’ipotesi di un profilo di temperatura lineare rispetta il principio di conservazione delle sezioni piane e anche l’Eurocodice di riferimento valida questa ipotesi nel calcolo dell’eccentricità prodotta dalla variazione di temperatura attraverso la muratura equiparata ad una trave semplicemente appoggiata [IV].

I dati sperimentali rilevati nei test forniscono:

− la temperatura di parete del lato non esposto in corrispondenza delle 8 termocoppie;

− la temperatura dei gas di combustione interni al forno al fine di controllare la corrispondenza con la curva di riscaldamento nominale.

Come già detto, la determinazione della temperatura di parere del lato esposto non è possibile perché non si conosce il flusso termico incidente e si devono tenere in conto le resistenze liminari presenti; perciò è stata scelta la soluzione di far affidamento a dati presenti nella letteratura scientifica.

Per la valutazione della possibile perdita di scambio liminare fra temperatura dei gas di combustione e temperatura di parete è stata utilizzata una campagna sperimentale sul comportamento delle murature esposte all’incendio condotta dell’Università di Parigi.

Il lavoro di ricerca in questione, ha affrontato un’analisi termica dettagliata per la determinazione delle proprietà del laterizio in funzione della temperatura. Al fine di determinare la conducibilità termica sono state eseguite delle prove sperimentali su dei mattoni forati di dimensioni 200 x 200 570mm. Questi blocchi con cavità distribuite in tre righe e in quattro colonne sono stati esposti su un lato ad una curva di riscaldamento prestabilita mentre il lato opposto è lasciato a temperatura ambiente e le altre quattro facce sono adiabatiche. Le dieci termocoppie interne, posizionate in prossimità di ogni setto, hanno registrato l’andamento della temperatura nel corso della prova. (Fig.3.23 e 3.24) [16].

Capitolo 3- Modellazione e Analisi Deformativa

│

75Fig. 3.23 Posizione delle termocoppie nel blocco forato testato [16].

La possibile perdita di calore per irraggiamento e convezione è stata determinata come la differenza, per ogni intervallo di tempo, fra il valore della temperatura “T imposed” della curva di riscaldamento e la temperatura “TC 2” relativa alla termocoppia più vicina alla sorgente di calore perché il valore della termocoppia TC1 non è fornito (Fig. 3.24).

Fig. 3.24 Evoluzione della temperatura nel tempo delle termocoppie [16].

Nella tabella 3.9 si riportano le differenze lette dal grafico di Fig. 3.24 dove il plateau indica il raggiungimento della condizione di regime stazionario nelle diverse sezioni del blocco.

Capitolo 3- Modellazione e Analisi Deformativa

│

76Tempo [min] T imposed [°C] TC2 [°C] Δ T [°C]

0 20 20 0 10 751 512 239 20 869 636 233 30 951 736 215 40 990 764 226 50 1000 831 169 60 1012 858 154 70 1018 876 142 80 1026 891 135 90 1026 900 126 100 1031 911 120 110 1031 918 113 120 1035 922 113 125 1035 923 112 130 1035 926 109 140 1035 926 109 150 1038 932 106 160 1041 932 109 170 1038 932 106 180 1038 932 106 190 1038 932 106 200 1038 932 106

Tabella 3.9 Perdita per resistenza liminare ∆T.

La resistenza liminare determinata è stata assunta uguale per le quattro prove e la temperatura di parete del lato esposto è stata calcolata come differenza fra questa e la temperatura del forno effettivamente rilevata durante le prove.

Note le temperature della superficie dei pannelli di prova sono stati tracciati i profili di temperatura considerando tempi di esposizione di 10 minuti e determinati i carichi termici da applicare ai modelli agli elementi finiti considerando una quota uniforme e una quota differenziale rispettivamente date da:

T4= 567 589 ∆5; = 56< 58; 9 (20)

con:

- Tp la temperatura di parete sul lato esposto;

- TCi la temperatura di parete sul lato non esposto rilevata dall’i-esima termocoppia;

- s lo spessore del pannello.

In seguito sono riportati i profili di temperatura e i carichi termici determinati per ogni prova esaminata.

Capitolo 3- Modellazione e Analisi Deformativa

│

77PROVA 1: Porotherm Bio Plan 8-50/19,9 e giunti in malta speciale

Fig. 3.25 Distribuzione temperatura Tp e TC1

Fig. 3.26 Distribuzione temperatura Tp e TC2

Fig. 3.25 Distribuzione temperatura Tp - TC1.

Fig. 3.26 Distribuzione temperatura Tp – TC2.

Fig. 3.27 Distribuzione temperatura Tp - TC3.

Tempo [min] Tp [°C] TC 1 [°C] 10’ 424 20 20’ 550 21 30’ 633 31 40’ 660 48 50’ 749 63 60’ 791 76 70’ 825 90 80’ 853 93 90’ 880 97 100’ 902 121 110’ 924 143 120’ 937 162 125’ 944 170 Tempo [min] Tp [°C] TC 2 [°C] 10’ 424 20 20’ 550 21 30’ 633 51 40’ 660 70 50’ 749 80 60’ 791 85 70’ 825 90 80’ 853 92 90’ 880 93 100’ 902 98 110’ 924 131 120’ 937 159 125’ 944 169 Tempo [min] Tp [°C] TC 3 [°C] 10’ 424 20 20’ 550 22 30’ 633 35 40’ 660 54 50’ 749 69 60’ 791 86 70’ 825 90 80’ 853 92 90’ 880 93 100’ 902 96 110’ 924 107 120’ 937 141 125’ 944 153

Capitolo 3- Modellazione e Analisi Deformativa

│

78Fig. 3.28 Distribuzione temperatura Tp - TC4.

Fig. 3.29 Distribuzione temperatura Tp - TC5.

Fig. 3.30 Distribuzione temperatura Tp - TC6.

Tempo [min] Tp [°C] TC4 [°C] 10’ 424 20 20’ 550 21 30’ 633 28 40’ 660 46 50’ 749 63 60’ 791 76 70’ 825 87 80’ 853 90 90’ 880 93 100’ 902 107 110’ 924 134 120’ 937 156 125’ 944 166 Tempo [min] Tp [°C] TC 5 [°C] 10’ 424 20 20’ 550 25 30’ 633 49 40’ 660 65 50’ 749 75 60’ 791 87 70’ 825 93 80’ 853 93 90’ 880 95 100’ 902 125 110’ 924 144 120’ 937 158 125’ 944 163 Tempo [min] Tp [°C] TC 6 [°C] 10’ 424 20 20’ 550 20 30’ 633 24 40’ 660 34 50’ 749 50 60’ 791 68 70’ 825 79 80’ 853 84 90’ 880 88 100’ 902 91 110’ 924 95 120’ 937 103 125’ 944 109

Capitolo 3- Modellazione e Analisi Deformativa

│

79Fig. 3.31 Distribuzione temperatura Tp - TC7.

Fig. 3.32 Distribuzione temperatura Tp - TC8.

I grafici sono simili fra loro perché la variazione della temperatura sul lato non esposto è minima, inoltre con l’aumentare del tempo le rette tendono a essere molto vicine fra loro perciò la differenza dei carichi termici diminuisce.

Il grafico in Fig. 3.33 mostra come la quota uniforme è minore della quota differenziale e come gli incrementi dei carichi termici sono elevati nei primi 10’ per poi diminuire progressivamente; in alcuni si verifica un abbassamento della curva ovvero una diminuzione del carico termico.

Tempo [min] Tp [°C] TC 7 [°C] 10’ 424 20 20’ 550 38 30’ 633 62 40’ 660 67 50’ 749 75 60’ 791 84 70’ 825 89 80’ 853 89 90’ 880 89 100’ 902 90 110’ 924 92 120’ 937 97 125’ 944 104 Tempo [min] Tp [°C] TC 8 [°C] 10’ 424 20 20’ 550 21 30’ 633 30 40’ 660 43 50’ 749 56 60’ 791 71 70’ 825 89 80’ 853 92 90’ 880 102 100’ 902 122 110’ 924 144 120’ 937 163 125’ 944 171

Capitolo 3- Modellazione e Analisi Deformativa

│

80Fig. 3.33 Quota uniforme T0 e differenziale ∆T per le diverse termocoppie nella prova n.1.

PROVA 2: Porotherm Bio Plan 8-50/19,9 e giunti in schiuma dryfix

Per brevità, vista la somiglianza dei profili per le diverse termocoppie è riportato solo il profilo relativo a TC 5 (termocoppia centrale) (Fig. 3.34). Gli altri valori sono riportati nella Tab.3.10.

Fig. 3.34 Distribuzione temperatura Tp –TC5 . 0 100 200 300 400 500 600 700 800 900 0 10 20 30 40 50 60 70 80 90 100 110 120 125 T e m p e ra tu ra [ °C ] Tempo [min] T0 1 T0 2 T0 3 T0 4 T0 5 T0 6 T0 7 T0 8 ΔT 1 ΔT 2 ΔT 3 ΔT 4 ΔT 5 ΔT 6 ΔT 7 ΔT 8 0 100 200 300 400 500 600 700 800 900 1000 -55 -45 -35 -25 -15 -5 5 15 25 35 45 55 T e m p e ra tu ra [ °C ]

Spessore pannello di prova con intonaco [mm]

10' 20' 30' 40' 50' 60' 70' 80' 90' 100' 110' 120' intonaco

Capitolo 3- Modellazione e Analisi Deformativa

│

81Tabella 3.10 Valori temperature nella prova n. 2.

L’andamento dei carichi termici (quota uniforme e differenziale) è rappresentato in Fig. 3.35 per passi incrementali di 10’.

Fig. 3.35 Quota uniforme T0 e differenziale ∆T per le diverse termocoppie nella prova n.2.

Se confrontato con quello della prova 1 è evidente come le differenze sono minime. Le due prove sono state eseguite su un pannello delle stesse dimensioni e con la stessa tipologia di mattoni con l’unica differenza il tipo dei giunti orizzontali fra i diversi corsi.

0 100 200 300 400 500 600 700 800 900 0 10 20 30 40 50 60 70 80 90 100 110 120 T e m p e ra tu ra [ °C ] Tempo [min] T0 1 T0 2 T0 3 T0 4 T0 5 T0 6 T0 7 T0 8 ΔT 1 ΔT 2 ΔT 3 ΔT 4 ΔT 5 ΔT 6 ΔT 7 ΔT 8 Tempo [min] Tp [°C] TC 1 [°C] TC 2 [°C] TC 3 [°C] TC 4 [°C] TC 5 [°C] TC 6 [°C] TC 7 [°C] TC 8 [°C] 10’ 423 22 22 22 23 22 22 23 22 20’ 552 25 26 34 47 35 23 25 28 30’ 631 40 44 53 65 73 29 34 42 40’ 660 57 63 66 75 79 40 51 57 50’ 750 69 72 77 80 86 53 65 71 60’ 791 79 79 86 86 91 66 77 83 70’ 827 85 83 91 90 93 79 82 93 80’ 853 90 92 92 91 101 87 84 96 90’ 882 92 97 96 94 139 90 85 106 100’ 904 98 99 119 112 170 93 87 133 110’ 923 106 111 152 147 195 95 88 159 120’ 936 118 140 177 174 216 105 90 180

Capitolo 3- Modellazione e Analisi Deformativa

│

82PROVA 3: Porotherm Bio Plan 12-50/19,9 e giunti in malta tradizionale

Per brevità, vista la somiglianza dei profili per le diverse termocoppie è riportato solo il profilo relativo a TC 2 (termocoppia centrale) (Fig. 3.36). Gli altri valori sono riportati nella Tab.3.11.

Fig. 3.36 Distribuzione temperatura Tp –TC2 .

Tabella 3.11 Valori temperature nella prova n. 3.

L’andamento dei carichi termici (quota uniforme e differenziale) è rappresentato in Fig. 3.37 per passi incrementali di 10’. 0 100 200 300 400 500 600 700 800 900 1000 1100 -75 -65 -55 -45 -35 -25 -15 -5 5 15 25 35 45 55 65 75 T e m p e ra tu ra [ °C ]

Spessore pannello di prova con intonaco [mm]

10' 20' 30' 40' 50' 60' 70' 80' 90' 100' 110' 120' 130' 140' 150' 160' intonaco

intonaco Porotherm Bio Plan 12-50/19,9

Tempo [min] Tp [°C] TC 1 [°C] TC 2 [°C] TC 3 [°C] TC 4 [°C] TC 5 [°C] TC 6 [°C] TC 7 [°C] TC 8 [°C] 10’ 442 22 22 22 22 22 22 22 22 20’ 536 25 23 22 25 22 22 30 22 30’ 607 35 29 23 37 23 23 43 25 40’ 666 43 38 26 45 26 25 51 32 50’ 755 49 46 34 50 32 28 57 38 60’ 799 55 52 43 54 40 34 64 44 70’ 835 61 58 51 60 48 40 71 49 80’ 862 70 64 58 69 54 46 79 54 90’ 886 81 74 64 79 61 53 89 60 100’ 906 90 84 70 87 71 59 100 70 110’ 925 97 94 78 95 83 65 108 80 120’ 937 108 106 84 107 92 70 125 90 130’ 951 124 111 90 120 104 75 144 102 140’ 960 140 121 97 136 124 79 161 114 150’ 971 154 135 106 150 148 83 176 126 160’ 975 166 151 117 162 167 87 189 138

Capitolo 3- Modellazione e Analisi Deformativa

│

83Fig. 3.37 Quota uniforme T0 e differenziale ∆T per le diverse termocoppie nella prova n.3.

Anche per la prova n.3 si evidenzia come la quota uniforme sia minore di quella differenziale e l’incremento massimo della temperatura si manifesta nei primi minuti per poi diminuire progressivamente.

PROVA 4: Porotherm Modulare 12-30/19 e giunti in malta tradizionale

Per brevità, vista la somiglianza dei profili per le diverse termocoppie è riportato solo il profilo relativo a TC 2 (termocoppia centrale) (Fig. 3.38). Gli altri valori sono riportati nella Tab.3.12.

Fig. 3.38 Distribuzione temperatura Tp –TC2 .

0 100 200 300 400 500 600 700 800 900 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 T e m p e ra tu ra [ °C ] Tempo [min] T0 1 T0 2 T0 3 T0 4 T0 5 T0 6 T0 7 T0 8 ΔT 1 ΔT 2 ΔT 3 ΔT 4 ΔT 5 ΔT 6 ΔT 7 ΔT 8 0 100 200 300 400 500 600 700 800 900 1000 1100 -75 -65 -55 -45 -35 -25 -15 -5 5 15 25 35 45 55 65 75 T e m p e ra tu ra [ °C ]

Spessore pannello di prova con intonaco [mm]

10' 20' 30' 40' 50' 60' 70' 80' 90' 100' 110' 120' 130' 140' 150' 160' 170' 180' 190' 200' intonaco

Capitolo 3- Modellazione e Analisi Deformativa

│

84Tabella 3.12 Valori temperature nella prova n. 4.

L’andamento dei carichi termici (quota uniforme e differenziale) è rappresentato in Fig. 3.39 per passi incrementali di 10 minuti.

Fig. 3.39 Quota uniforme T0 e differenziale ∆T per le diverse termocoppie nella prova n.4.

Una volta noti i carichi termici, sono stati applicati al modello suddividendo il pannello di prova in aree di competenza associate alle 8 termocoppie presenti sul lato non esposto (Fig. 3.40-3.41-3.42).

0 100 200 300 400 500 600 700 800 900 1000 0 10 20 30 40 50 60 70 80 90 100110120130140150160170180190200 T e m p e ra tu ra [ °C ] Tempo [min] T0 1 T0 2 T0 3 T0 4 T0 5 T0 6 T0 7 T0 8 ΔT 1 ΔT 2 ΔT 3 ΔT 4 ΔT 5 ΔT 6 ΔT 7 ΔT 8 Tempo [min] Tp [°C] TC 1 [°C] TC 2 [°C] TC 3 [°C] TC 4 [°C] TC 5 [°C] TC 6 [°C] TC 7 [°C] TC 8 [°C] 10’ 431 14 14 14 14 14 14 14 14 20’ 556 14 14 14 14 14 14 14 14 30’ 622 18 44 34 47 39 15 16 16 40’ 654 36 84 79 72 75 23 22 28 50’ 762 61 91 88 82 87 45 32 70 60’ 808 81 92 91 89 89 64 45 89 70’ 843 89 91 93 91 90 74 60 92 80’ 869 92 89 93 91 90 81 69 92 90’ 879 91 89 94 91 90 87 74 93 100’ 897 91 89 93 91 90 91 77 93 110’ 908 91 91 93 92 91 94 79 93 120’ 915 92 93 93 93 92 98 81 93 130’ 926 92 97 94 93 93 105 82 93 140’ 925 94 98 96 94 95 117 83 93 150’ 936 96 101 96 96 96 131 84 93 160’ 986 97 112 97 99 98 145 86 94 170’ 1005 98 136 98 101 100 158 89 95 180’ 1015 99 153 100 106 113 170 90 97 190’ 1024 100 165 102 127 142 180 92 100 200’ 1030 110 176 118 148 159 190 93 106

Capitolo 3- Modellazione e Analisi Deformativa

│

85Fig. 3.40 Assegnazione carichi termici per aree di competenza nella prova n.1 e 2.

Fig. 3.41 Assegnazione carichi termici per aree di competenza nella prova n. 3.

Fig. 3.42 Assegnazione carichi termici per aree di competenza nella prova n. 4.

TC 6 TC 3 TC 4 TC 5 TC 8 TC 7 TC 2 TC 1 TC 6 TC 5 TC 3 TC 2 TC 8 TC 7 TC 4 TC 1 TC 6 TC 5 TC 3 TC 2 TC 8 TC 7 TC 4 TC 1

Capitolo 3- Modellazione e Analisi Deformativa

│

86 Il programma di calcolo Sap computa i carichi termici negli elementi shell con la definizione di due indipendenti temperature: una quota uniforme costante in tutto lo spessore e responsabile delle deformazioni membranali e una quota differenziale o gradiente termico, lineare nella direzione dello spessore, che produce una deformazione flessionale. Il gradiente termico rappresenta la variazione di temperatura per unità di lunghezza ed è positivo se la temperatura aumenta linearmente nella direzione positiva dell’elemento shell ovvero l’asse 3-3. Il gradiente è nullo nel piano medio che perciò non subisce deformazioni membranali.Le deformazioni termiche sono date dal prodotto del coefficiente di dilatazione termica per la variazione di temperatura. I carichi termici rappresentano una variazione di temperatura rispetto allo stato di riposo per l’analisi lineare, mentre un incremento rispetto al caso precedente per l’analisi non lineare.

3.4. Analisi meccanica

L’analisi di una struttura esposta al fuoco richiede di tener conto di tutti i contributi ∆ε alla deformazione totale ε(t), a partire dalla deformazione iniziale εi(deformazione a tempo t=0).

Usualmente si ritiene che quattro siano i componenti della suddetta variazione di deformazione ∆ε: ∆ε = ε-εi = εσ (σ,T) + εth (T) + εcr (σ,T,t) + εtr (σ,T) (21) dove:

- εσ (σ,T) è la deformazione meccanica legata alla tensione, funzione sia della tensione applicata σ che della temperatura T;

- εth (T) è la deformazione termica funzione solo della temperatura T;

- εcr (σ,T,t) è la deformazione di tipo viscoso funzione dello stato tensionale, della temperatura e del tempo;

- εtr (σ,T) è la deformazione viscosa transitoria che si sviluppa solo nel calcestruzzo e nella fase di primo riscaldamento.

La deformazione meccanica εσ è legata allo stato tensionale rappresentato dalla relazione sforzo-deformazione; tale relazione varia con la temperatura e al suo aumentare la resistenza del materiale e la sua rigidezza diminuiscono. La deformazione termica è conseguenza della dilatazione termica ed è legata all’aumento della temperatura. Non gioca nessun ruolo statico negli elementi isostatici mentre deve essere presa in considerazione nei sistemi complessi (iperstatici o con presenza di vincoli assiali) dove le deformazioni termiche sono parzialmente o totalmente impedite e tali da contribuire al regime statico [2].

Capitolo 3- Modellazione e Analisi Deformativa

│

87 La deformazione viscosa è legata allo scorrimento nel lungo periodo di materiali sottoposti a carico costante; normalmente questa deformazione è rilevante per gli elementi soggetti a carichi permanenti molto elevati e quando il carico è rimosso si verifica un lento recupero di una parte dello scorrimento. Lo scorrimento viscoso aumenta sia con il livello tensionale che con l’alta temperatura perché equivale ad un aumento del livello tensionale in quanto la resistenza diminuisce. Nel laterizio come nel legno, il fenomeno viscoso è reso complesso dalle variazioni di umidità. In genere nella progettazione antincendio la deformazione viscosa non è introdotta esplicitamente.Infine la deformazione viscosa transitoria (transient thermal creep) è provocata dall’espansione della pasta ci cemento quando viene riscaldata per la prima volta sotto carico.

L’equazione 23 può essere riformulata ignorando gli ultimi due termini:

εtotale = εσ (σ) + εth (T) (22) dove il regime deformativo dipende dalla deformazione indotta dal carico e da quella indotta dalla dilatazione termica.

Considerando un elemento shell che rimane congruente con gli altri shell contigui, una distribuzione di temperatura variabile nello spessore, espressa dalla generica funzione ∆T (z), produce:

- un effetto deformativo nel piano medio (deformazione membranale) definito dal tensore:

= (?) 0 0 (?)A = B1 00 1C D E F ∆G (H)IH = E/ <E/ B1 00 1C (?) (23)

con l’allungamento/accorciamento termico nel piano : (?)=D

E F ∆G (H)IH

E/ –E/

- un effetto deformativo di incurvamento termico della superficie media definito dal tensore:

=L(?) 0 0 L(?)A = B1 00 1C 12 D E F H ∆G (H)IH E/ –E/ B1 00 1C L(?) (24)

con la curvatura termica: L(?)= M

E F H ∆G (H)IH

E/ –E/

Al fine di determinare gli spostamenti fuori dal piano dei pannelli di prova è stata eseguita un’analisi statica non lineare in grandi spostamenti. Sono state valutate solo le non linearità geometriche mentre sono state trascurate quelle del materiale.

Le non linearità geometriche sono state considerate poiché gli spostamenti e le deformazioni in gioco sono grandi e tali da generare azioni interne supplementari che incrementano ulteriormente il regime deformativo. Inoltre le pareti in muratura sono molto sensibili agli effetti geometrici a causa della loro snellezza. Nell’analisi in grandi spostamenti la configurazione deformata non può più essere considerata simile a quella indeformata per cui le equazioni di equilibrio devono essere scritte nella configurazione deformata. Nella modellazione eseguita sono presenti, oltre al peso proprio, dei carichi

Capitolo 3- Modellazione e Analisi Deformativa

│

88 termici incrementali corrispondenti a tempi di esposizione con intervalli di 10 minuti, per cui ogni carico è stato applicato alla configurazione deformata del caso precedente (Fig 3.43 e 3.44).Fig. 3.43 Carichi termici ad intervalli di 10 minuti.

Fig. 3.44 Applicazione dei carichi termici sulla deformata indotta dal carico precedente.

L’analisi in grandi spostamenti è eseguita dal software risolvendo, come per l’analisi lineare, la relazione:

{F} = [K] {Q} (25) dove {F} è il vettore delle forze generalizzate agenti sulla struttura, [K] è la matrice delle rigidezze e {Q} è il vettore contenente gli spostamenti generalizzati della struttura che rappresentano le incognite del problema. La differenza fra analisi lineare e non lineare è che la matrice di rigidezza viene calcolata una sola volta per la struttura indeformata nel caso lineare, mentre deve essere calcolata ad ogni iterazione nel caso non lineare per la struttura in configurazione deformata.