3 LAYERED AUDIT

3.1 Principi base ed essenza dei Layered Audits

Studi effettuati su numerosi processi industriali, mostrano che la maggioranza dei difetti qualitativi, riscontrati in produzione, sono causati da un'inefficace e superficiale controllo di processo o dalla mancata aderenza alle istruzioni di processo standardizzate.

Un'efficace gestione dei processi richiede l'identificazione delle cause della variabilità di questi ultimi, siano esse ordinarie o non ordinarie. Nel caso in cui una macchina di una linea di assemblaggio abbia un guasto e produca pezzi difettosi, si parlerà di causa non ordinaria. Se, invece, la FMEA di un processo è inadeguata, questo rappresenterà una variazione ordinaria. Una volta che tali fonti di non conformità siano state identificate, le azioni correttive definite per eliminarle dovranno essere efficacemente implementate.

Un audit è un'attività atta a determinare, tramite indagine, l'adeguatezza ed aderenza di un processo o organizzazione a stabilite procedure, istruzioni operative, specifiche, standard ed altri requisisti funzionali e a verificarne l'applicazione.

Precedenti esperienze compiute dalla General Motors, uno dei principali clienti Siemens, hanno spinto alla definizione di un nuovo sistema di auditing, per il controllo di processo, che sia di maggiore efficacia delle check list, tradizionalmente utilizzate dal Controllo Produzione di linea per monitorare i parametri critici di processo.

In particolare il gruppo GM aveva sperimentato un controllo di processo che coinvolgeva differenti livelli dell’organigramma aziendale nella periodica verifica dei punti chiave del sistema produttivo. Aveva, cioè, provato a far eseguire controlli simili sia al personale di un reparto produttivo, sia a membri dell’alto management.

Il primo beneficio riscontrato dall’applicazione di tale sistema di auditing è stato quello di aumentare il tempo speso dal management direttamente sul luogo di produzione. I manager hanno così acquisito una maggior coscienza delle problematiche della linea produttiva. E’ stato, inoltre, riscontrato un aumento della comunicazione tra il personale di linea ed il management. Questo ha permesso agli operatori di fornire rapidamente al management un quadro della situazione e di mostrargli immediatamente implementate le azioni correttive, dove necessarie. L’implementazione di un sistema di auditing “a strati” ha mostrato effetti positivi anche sul lavoro del personale di linea, che si è sentito responsabilizzato dall’interessamento dei manager aziendali.

E’ appunto da questa esperienza che nasce l’idea di inserire nella metodologia ZPL un sistema ad audit “stratificati” a cui è stato dato il nome di Layered Audit. Questo richiede che differenti livelli della leadership aziendale tengano sotto controllo i medesimi aspetti del processo. Il compito principale di tali audit sarà quello di assicurare che processi e procedure standard siano

correttamente seguite e che, nel caso in cui si rilevino non conformità, vengano rapidamente applicate delle azioni volte a correggere il problema.

Tali controlli non hanno lo scopo sostituire gli audit interni ed esterni, svolti da personale dedicato, e che fanno parte del comune sistema di gestione qualità, ma il loro obiettivo è focalizzato sui processi che sono stati identificati come critici per l'azienda e per la soddisfazione del cliente. Gli auditor utilizzati faranno parte del personale che interessa il processo analizzato, ed andranno da un controllo di linea al management di alto livello.

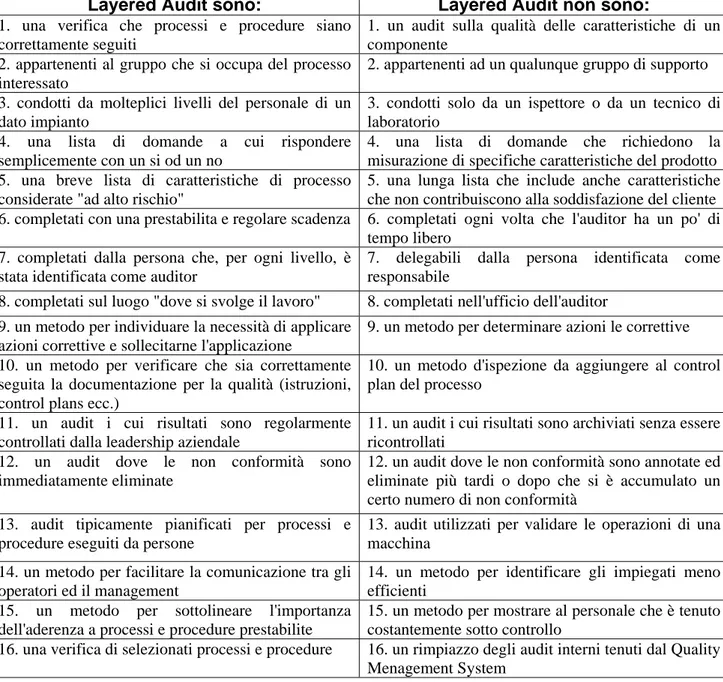

Il primo passo nello sviluppo dei Layered Audit è stato definirne le caratteristiche fondamentali. Tale lavoro è stato svolto in collaborazione con i responsabili della qualità delle varie linee produttive dislocate nel Pisa Plant. Risultato di una serie di meeting è stata la tabella 3.1, che definisce quali devono essere le caratteristiche di un Layered Audit.

Layered Audit sono: Layered Audit non sono:

1. una verifica che processi e procedure siano correttamente seguiti

1. un audit sulla qualità delle caratteristiche di un componente

2. appartenenti al gruppo che si occupa del processo interessato

2. appartenenti ad un qualunque gruppo di supporto 3. condotti da molteplici livelli del personale di un

dato impianto

3. condotti solo da un ispettore o da un tecnico di laboratorio

4. una lista di domande a cui rispondere semplicemente con un si od un no

4. una lista di domande che richiedono la misurazione di specifiche caratteristiche del prodotto 5. una breve lista di caratteristiche di processo

considerate "ad alto rischio"

5. una lunga lista che include anche caratteristiche che non contribuiscono alla soddisfazione del cliente 6. completati con una prestabilita e regolare scadenza 6. completati ogni volta che l'auditor ha un po' di

tempo libero 7. completati dalla persona che, per ogni livello, è

stata identificata come auditor

7. delegabili dalla persona identificata come responsabile

8. completati sul luogo "dove si svolge il lavoro" 8. completati nell'ufficio dell'auditor

9. un metodo per individuare la necessità di applicare azioni correttive e sollecitarne l'applicazione

9. un metodo per determinare azioni le correttive 10. un metodo per verificare che sia correttamente

seguita la documentazione per la qualità (istruzioni, control plans ecc.)

10. un metodo d'ispezione da aggiungere al control plan del processo

11. un audit i cui risultati sono regolarmente controllati dalla leadership aziendale

11. un audit i cui risultati sono archiviati senza essere ricontrollati

12. un audit dove le non conformità sono immediatamente eliminate

12. un audit dove le non conformità sono annotate ed eliminate più tardi o dopo che si è accumulato un certo numero di non conformità

13. audit tipicamente pianificati per processi e procedure eseguiti da persone

13. audit utilizzati per validare le operazioni di una macchina

14. un metodo per facilitare la comunicazione tra gli operatori ed il management

14. un metodo per identificare gli impiegati meno efficienti

15. un metodo per sottolineare l'importanza dell'aderenza a processi e procedure prestabilite

15. un metodo per mostrare al personale che è tenuto costantemente sotto controllo

16. una verifica di selezionati processi e procedure 16. un rimpiazzo degli audit interni tenuti dal Quality

Menagement System

In particolare, per assicurare l’efficacia dei controlli, ma anche per lasciare agli auditor il tempo di svolgere le loro tradizionali mansioni, un audit deve essere di breve durata e, quindi, dovrà includere elementi che possano essere velocemente verificati.

Un Layered Audit non dovrà quindi includere:

- misure di dimensioni e caratteristiche di elementi, assiemi o sottoassiemi; - testare le performance di assiemi o sottoassiemi;

- realizzare direttamente parti per testare il processo;

- controllare se l'operatore si presenta a lavoro in tempo o meno; - giudicare le performance dell'operatore.

Una volta definite le carateristiche fondamentali di un Layered Audit si è passati alla successiva fase di pianificazione, che in particolare è stata sviluppata per la linea XL2.

Fondamentale è stato stabilire:

- quali livelli dell'organizzazione coinvolgere;

- quanto spesso ogni livello dell'organizzazione eseguirà l'audit; - cosa controllare con gli audit;

3.2 Implementazione sulla linea DI XL2

3.2.1 Layered Audit Matrix

Il primo passo, svolto nell'implementazione del sistema di audit "stratificati" sulla linea di assemblaggio e testing DI XL2, è stato la scelta degli auditor e delle relative competenze.

Sono stati individuati cinque differenti livelli, relativi a cinque differenti figure nell'ambito del personale aziendale (vedi appendice A):

1- Operatore Controllo Produzione;

2- Coordinatore del Controllo Produzione / Capoturno; 3- Quality Engineer / Responsabile della Produzione; 4- Focus Factory Manager;

5- Quality Manager.

L'operatore dedicato al Controllo Produzione è un operatore specializzato il cui compito è quello di monitorare la linea alla quale è preposto. Dovrà eseguire una serie di controlli durante il turno, seguendo un'apposita check list, volti ad evidenziare possibili malfunzionamenti dei moduli che compongono la linea. La sua presenza è, inoltre, un riferimento, insieme al Capoturno e al coordinatore del Controllo Produzione, per gli operatori di linea, i quali lo contattano nel caso in cui

il modulo, sul quale stanno lavorando, presenti delle anomalie o produca un elevato numero di scarti.

Il Capoturno gestisce il personale e le attività del turno di produzione. È l’intermediario tra gli operatori di linea ed il responsabile della produzione. E’ il responsabile della qualità e della produttività del turno di produzione, così come del mantenimento delle condizioni di ordine, pulizia e sicurezza del reparto.

Il Coordinatore del Controllo Produzione collabora ad organizzare le attività del personale di Controllo Produzione, e partecipa, con gli altri membri del product team, alla soluzione dei problemi concernenti la qualità del prodotto e del processo.

Il Quality Engineer, la figura aziendale alla quale mi sono affiancato, partecipa all’introduzione di nuovi progetti, volti al miglioramento della qualità in produzione. Ha il compito di preparare e fornire al cliente la documentazione della qualità. Coordina le attività interne sia nella fase di preparazione che durante le visite del cliente. Gestisce, inoltre, i ritorni da parte dei clienti e le informazioni circa le prestazioni dei prodotti inviati al cliente.

Il Responsabile della Produzione è direttamente responsabile della produttività della linea di cui si occupa.

Il Focus Factory Manager ha la funzione di gestire un’intera area produttiva (focus factory), svolgendo la funzione di integrazione tra differenti ruoli aziendali.

Il Quality Manager gestisce la qualità dell’intera area produttiva, interfacciandosi sia con i fornitori che con i clienti

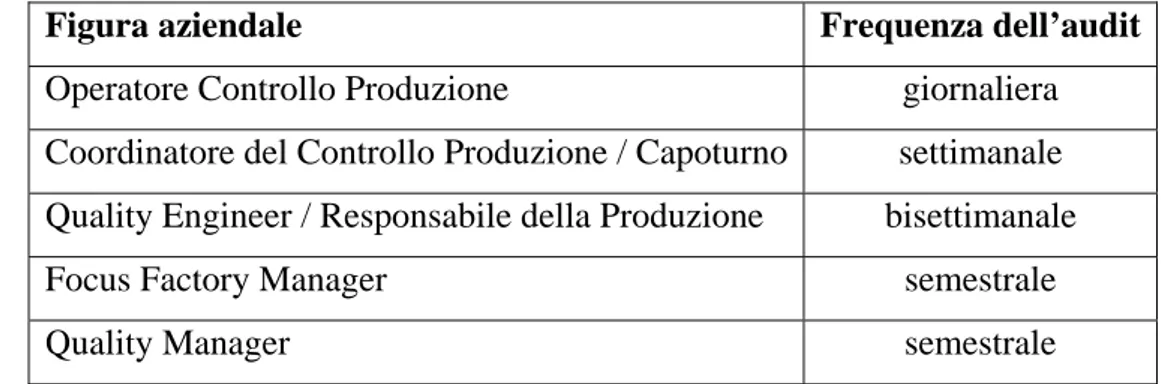

A seconda del livello considerato, la frequenza dei controlli previsti è differente e minore man mano che si sale di livello.

Figura aziendale Frequenza dell’audit

Operatore Controllo Produzione giornaliera

Coordinatore del Controllo Produzione / Capoturno settimanale Quality Engineer / Responsabile della Produzione bisettimanale

Focus Factory Manager semestrale

Quality Manager semestrale

Tab. 3.2: Frequenze degli audit

Si può notare nella tabella 3.2 che gli auditor di livello inferiore, più vicini all’area interessata dai controlli, devono effettuare controlli più frequenti.

Una volta designati gli auditor e stabilita la frequenza dei controlli, si è definito gli argomenti interessati dall’audit. Questi sono stati divisi in undici grandi gruppi, ognuno dei quali dedicato ad

un particolare aspetto del processo. Tali gruppi comprendono una serie di domande che permettono di giudicare la conformità alla documentazione di processo. Gli undici gruppi sono:

1. Caratteristiche critiche e di sicurezza: campo dedicato ai controlli volti a verificare che siano continuamente monitorate quelle caratteristiche degli iniettori prodotti, che sono considerate dalla progettazione come critiche.

2. Manutenzione (Preventiva e Correttiva): audit volti a verificare che siano regolarmente tenuti gli interventi di manutenzione.

3. Calibrazione dei calibri/strumenti: audit in cui si valuta lo stato degli strumenti di misura presenti in linea e che sono parte integrante del processo.

4. Controllo delle attrezzature di error proofing: gruppo che comprende domande volte a valutare l’efficienza delle attrezzature di error proofing. Questi,come si spiegherà più esaurientemente in seguito, sono di quei sistemi, posti in tratti intermedi e finali della linea di assemblaggio, allo scopo di impedire, ad un assieme o sottoassieme danneggiato o che non rispetta le specifiche di progetto, di proseguire lungo la catena produttiva verso la zona di imballaggio dei prodotti finiti.

5. Aderenza delle operazioni eseguite dall’operatore alle istruzioni di lavoro e identificazione del materiale: controlli sull’effettiva aderenza del lavoro degli operatori alle procedure standardizzate.

6. Registrazioni di qualità (carte di controllo, schede di controllo, registrazione dati ecc.) e documentazioni di processo: tale gruppo di domande ha lo scopo di verificare che le schede, in cui sono registrati i parametri da monitorare, siano correttamente aggiornate, e che le documentazioni di processo utilizzate siano aggiornate all’ultimo indice di revisione.

7. Controllo della conformità del prodotto alle postazioni di lavoro: audit volto a controllare il corretto completamento dei subassiemi realizzati nelle varie stazioni.

8. Confezionamento finale:audit in cui si valuta che il confezionamento finale sia realizzato in modo efficiente e corretto.

9. Ambiente di lavoro e sicurezza: gruppo di cui fanno parte i controlli atti a verificare lo stato dell’ambiente di lavoro, sia dal punto di vista dell’ordine e della pulizia che della sicurezza per l’operatore.

10. Azioni correttive per non conformità passate: audit in cui si valuta se eventuali non conformità, riscontrate in controlli passati, siano state trattate adeguatamente.

11. Checklist di Layered Audit di livello inferiore: controlli sullo svolgimento dei Layered Audit di livello inferiore.

Le aree di controllo definite dagli undici insiemi di domande, faranno parte di un audit solo nel caso in cui facciano parte delle responsabilità tipiche della funzione aziendale dell’auditor. Tali responsabilità sono state definite in un documento denominato Layered Audit Matrix, riportato in appendice B.

Nel primo livello si è deciso di escludere i controlli sulla manutenzione (1), sull’ambiente di lavoro (9), sulle azioni correttive a non conformità (10) ed ovviamente sulle check list di livello inferiore (11). Questo perchè la gestione dei controlli manutentivi fa parte delle responsabilità del capoturno, così come il controllo e la cura dell’ambiente di lavoro, mentre l’operatore del Controllo Produzione si occupa soprattutto di monitorare il corretto funzionamento dei moduli della linea produttiva, e di gestire i flussi di materiali in ingresso ed uscita dalla linea.

Dal secondo livello sono stati esclusi i controlli su non conformità passate (10)

Il terzo livello è demandato al Quality Engineer, che è anche il responsabile per l’applicazione dell’intera metodologia ZPL. Per tale motivo non vi è stata esclusa alcuna area di controllo.

I Layered Audit di quarto e quinto livello, di responsabilità del management, sono stati realizzati nell’ottica di ridurre il più possibile il tempo da dedicarvi, pur conservando controlli relativi alle aree di responsabilità dell’auditor. Questo compromesso è stato necessario, vista la difficoltà del management a trovare il tempo necessario al completamento dell’audit nel frenetico susseguirsi di impegni giornalieri. Si è comunque cercato di mantenere uno dei principali obiettivi del sistema dei Layered Audit, cioè quello di aumentare la presenza del management nell’area produttiva, assegnando ad entrambi gli auditor controlli semestrali sfasati nel tempo. La presenza dei manager sulla linea fa si che aumenti la considerazione degli operatori verso quelle caratteristiche, ritenute così importanti da attirare l’interesse del management. Dal Layered Audit di quarto livello, responsabilità del Focus Factory Manager, sono stati eliminati i controlli sulle registrazioni di qualità (6) e sul confezionamento finale (8), mentre dall’audit di quinto livello sono stati eliminati i controlli sulla manutenzione (2) e sull’ambiente di lavoro e requisiti di sicurezza (9).

3.2.2 Layered Audit di 1° livello

Nel caso del processo, oggetto di questo lavoro, si è deciso di includere tra gli audit anche la serie di controlli che l'operatore del Controllo Produzione svolge durante il turno lavorativo. Nonostante le modalità di tali controlli non corrispondano appieno alle caratteristiche, che dovrebbero essere proprie di questo tipo di audit "stratificato", si considera il lavoro svolto dal Controllo Produzione come il livello base degli audit, cioè il continuo monitoraggio che un operatore esercita sul processo. In questo caso ai controlli tipici dei Layered Audit si affiancano controlli dimensionali atti a monitorare la produzione ed il corretto funzionamento delle macchine.

La check list del Controllo Produzione della linea XL2 è stata divisa in due parti: una dedicata al flusso dei materiali ed ai controlli sui sistemi di error proofing, l’altra dedicata ai controlli dimensionali sui componenti e subassiemi presenti in linea. All'inizio di ognuna delle due parti vi è uno spazio dove l'operatore deve indicare la data, l'orario del turno e il proprio nome. Al momento di archiviare la check list completata, il responsabile del controllo produzione deve verificare che sia stata correttamente completata e porre la sua firma d'approvazione.

3.2.2.1 Check List Controllo Produzione A: materiali e error proofing

Come gia detto, la prima parte della check list del controllo produzione è dedicata ai controlli dei materiali che transitano per la clean room DI XL2 ed ai sistemi di error proofing. A sua volta è stata divisa in differenti settori.

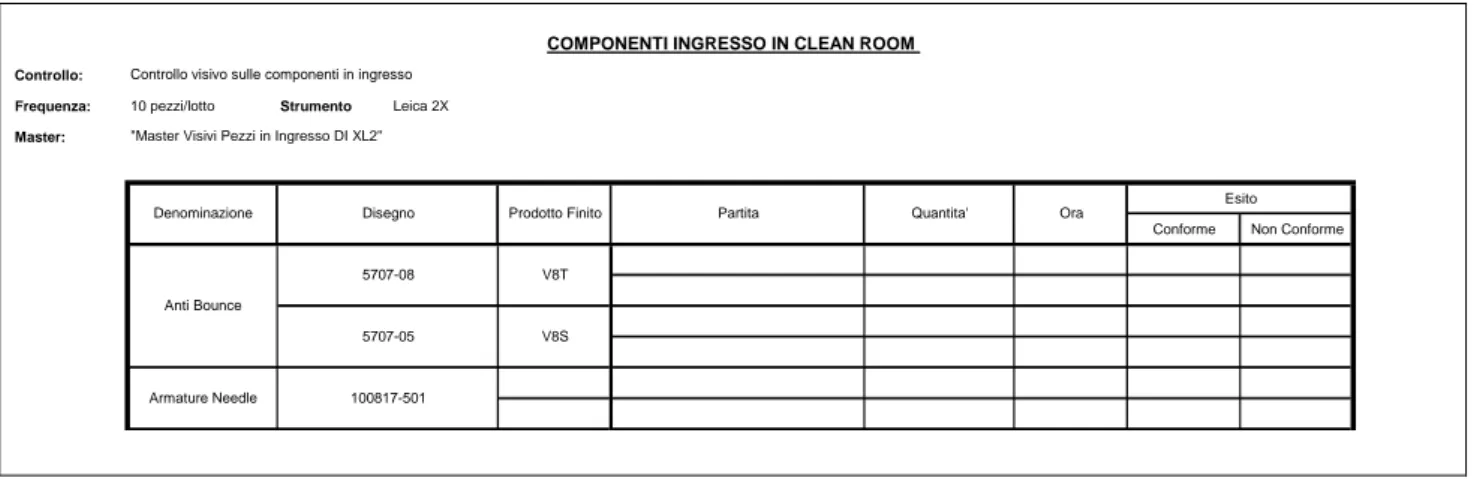

Il primo settore è dedicato ai componenti in ingresso in clean room (si veda l'estratto rappresentato in figura 3.1).

Controllo:

Frequenza: 10 pezzi/lotto Strumento Leica 2X

Master:

Conforme Non Conforme Esito

COMPONENTI INGRESSO IN CLEAN ROOM

5707-08

Ora "Master Visivi Pezzi in Ingresso DI XL2"

Disegno Prodotto Finito Partita Quantita' Controllo visivo sulle componenti in ingresso

Denominazione Armature Needle V8T V8S Anti Bounce 5707-05 100817-501

Fig. 3.1: Componenti in ingresso il Clean Room

E' stata preparata una tabella dove sono riportati i nomi dei componenti che assemblati daranno l'iniettore finito, compresi anelli e cappucci protettivi utilizzati per l’imballaggio, e ne è riportato il numero di disegno nelle varianti utilizzate per il modello V8T e V8S. L'operatore dovrà inserire il numero di partita di cui fanno parte i componenti, la quantità e l'ora in cui sono stati ingressati i pezzi. Per ogni lotto l'operatore dovrà fare un controllo visivo su un campione di dieci pezzi, verificandone la pulizia e l'assenza di danneggiamenti che ne potrebbero compromettere il funzionamento.

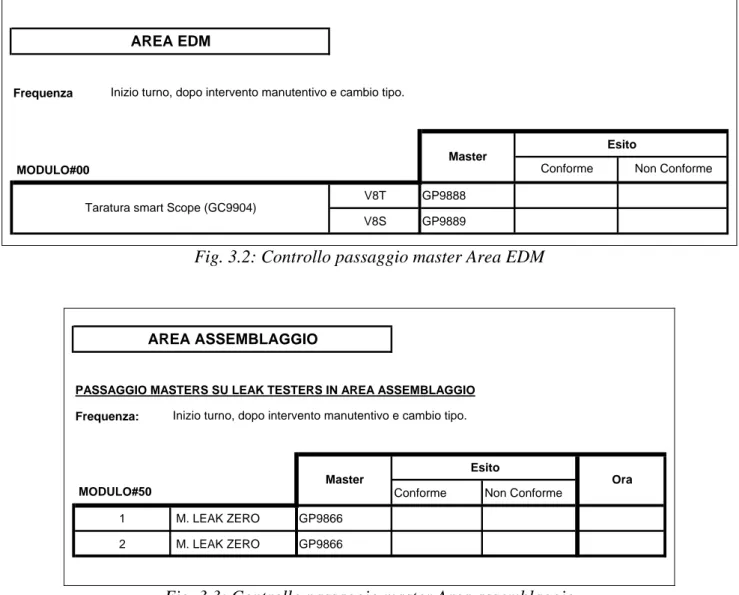

Il secondo settore è dedicato al passaggio master sui sistemi di error proofing & error detection , e precisamente sui sistemi presenti in area EDM (Smart Scope e sistema di flussaggio), sui sistemi presenti in area di assemblaggio (leak testers, calibri e sistemi di misura) e sulla Test Line (leak e flusso). Nelle figure 3.2, 3.3, 3.4 si possono vedere estratti relativi a tali controlli.

Frequenza

MODULO#00

V8T GP9888 V8S GP9889 Taratura smart Scope (GC9904)

Master

Esito

AREA EDM

Inizio turno, dopo intervento manutentivo e cambio tipo.

Conforme Non Conforme

Fig. 3.2: Controllo passaggio master Area EDM

Frequenza:

Conforme Non Conforme

1 M. LEAK ZERO GP9866

2 M. LEAK ZERO GP9866

Esito

Inizio turno, dopo intervento manutentivo e cambio tipo.

AREA ASSEMBLAGGIO

PASSAGGIO MASTERS SU LEAK TESTERS IN AREA ASSEMBLAGGIO

MODULO#50

Master Ora

Fig. 3.3: Controllo passaggio master Area assemblaggio

Frequenza:

SI NO SI NO

#205 #215 #220

Conformità hai piani di

reazione? Ora

Avvenuto passaggio master?

Verifica del lavoro degli operatori della

TEST LINE

Inizio turno, dopo intervento manutentivo e cambio tipo.

Modulo

TEST LINE

PASSAGGIO MASTERS DI FLUSSO SU TEST LINE

Oltre all'esito del controllo, l'operatore dovrà riportare anche l'ora in cui è stato effettuato, in modo che sia possibile rintracciare i componenti prodotti tra due verifiche successive. Nel caso in cui si abbia una non conformità, sarà necessario mettere in quarantena il materiale prodotto tra due controlli successivi.

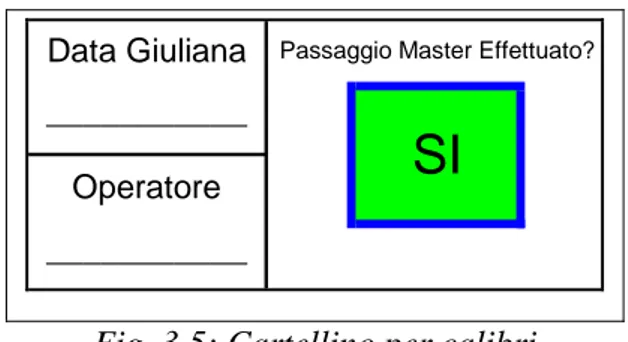

Poiché i masters dell' EDM e della Test Line vengono passati da personale specializzato, che dovrà registrare i dati raccolti durante l'operazione su appositi files, il controllo produzione dovrà soltanto accertarsi che gli operatori abbiano svolto i controlli a cui sono preposti, rispettando la frequenza stabilita. Per evitare che un operatore od un tecnico presente in linea utilizzi i calibri automatici, senza che questi siano stati correttamente azzerati e masterizzati, si è previsto l'utilizzo di cartellini come quello riportato in figura 3.5, dove viene indicato l'avvenuto azzeramento dello strumento ed il nome di chi l'ha effettuato.

___________

Data Giuliana Passaggio Master Effettuato?

___________

SI

Operatore

Fig. 3.5: Cartellino per calibri

Il terzo settore è dedicato al controllo dell'avvenuta pulizia delle attrezzature. Il problema della pulizia è molto sentito nella produzione di iniettori, e questo giustifica l'utilizzo di clean room. A questa necessità, sentita dall'azienda stessa, si aggiungono le richieste del cliente, in particolare della Porsche, per la quale vengono prodotti gli iniettori uscenti dalla linea XL2. Qui, la Porsche ha richiesto che le operazioni di pulizia giornaliera della linea e della zona di scarico dei pezzi lavati, fossero regolamentate da apposite istruzioni, nelle quali siano riportate le modalità e gli strumenti da utilizzare per assicurare una sufficiente pulizia. Sulla check list del controllo produzione l'operatore dovrà semplicemente riportare se le operazioni descritte nelle istruzioni sono state effettuate e se sono state sufficienti a garantire il grado di pulizia richiesto (vedi estratto figura 3.6)

Controllo: Frequenza:

Conforme Non Conforme Conforme Non Conforme

10 160 00 Esito Stazione Esito Stazione Conforme Stazione

Inizio turno, dopo intervento manutentivo o cambio tipo Controllo visivo della pulizia delle attrezzature

CONTROLLO GENERALE DI PULIZIA ATTREZZATURE

Esito

Linea EDM Linea di assemblaggio

Non Conforme

Il quarto settore è dedicato hai controlli visivi sul prodotto finito (vedi estratto figura 3.7), che sarà effettuato su un campione degli iniettori di ogni tray.

Controllo: Frequenza:

Conforme Non Conforme Esito

CONTROLLO VISIVO SU PRODOTTO FINITO

Data Giuliana Controllo visivo finale

4 pezzo per tray, dopo che l'operatore ha effettuato l'ultimo controllo

Prodotto

Ora Note

Fig. 3.7: Controlli visivi

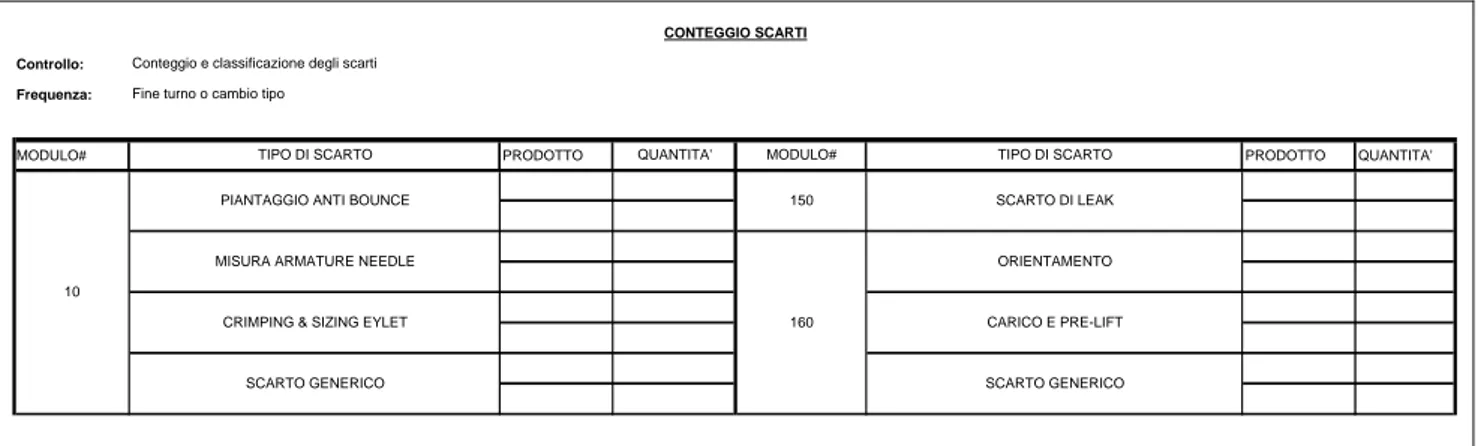

Il quinto settore è dedicato al conteggio degli scarti, effettuato a fine turno. Nella apposita tabella sono riportate, modulo per modulo, le possibili voci di scarto, e vi è lo spazio per registrare il tipo di prodotto interessato (V8T o V8S) e la quantità (vedi estratto figura 3.8).

Controllo: Frequenza:

MODULO# PRODOTTO PRODOTTO QUANTITA'

CARICO E PRE-LIFT SCARTO GENERICO CONTEGGIO SCARTI TIPO DI SCARTO 10 TIPO DI SCARTO SCARTO GENERICO SCARTO DI LEAK ORIENTAMENTO PIANTAGGIO ANTI BOUNCE

MISURA ARMATURE NEEDLE

CRIMPING & SIZING EYLET Fine turno o cambio tipo

Conteggio e classificazione degli scarti

MODULO# 150

160 QUANTITA'

Fig. 3.8: conteggio manuale scarti

Infine vi è una tabella dedicata alla registrazione dei versamenti (vedi estratto figura 3.9).

DATA ORA PRODOTTO QUANTITA'

VERSAMENTI

PARTITA NOTE

Fig. 3.9: Registro versamenti

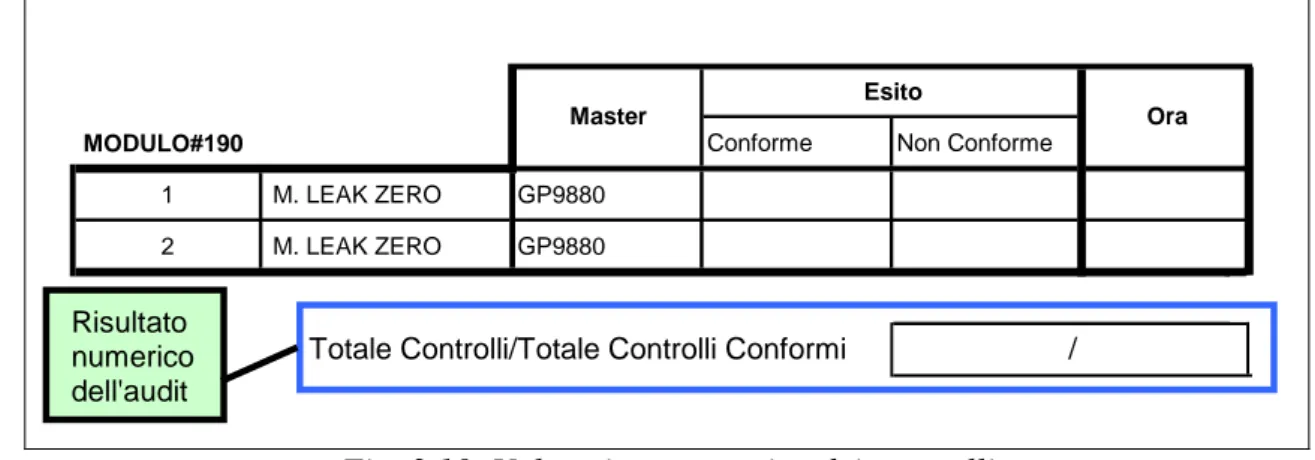

Al termine di ogni settore di controlli vi è uno spazio dove registrare il numero dei controlli effettuati ed il numero di quelli che sono risultati conformi (vedi figura 3.10).

MODULO#190 Conforme Non Conforme 1 M. LEAK ZERO GP9880 2 M. LEAK ZERO GP9880 / Master Ora Esito

Totale Controlli/Totale Controlli Conformi Risultato

numerico dell'audit

Fig. 3.10: Valutazione numerica dei controlli

La check list A è riportata interamente in appendice C.

3.2.2.2 Check List Controllo Produzione B: controlli dimensionali

La seconda parte della check list del controllo produzione è, invece, dedicata ai controlli dimensionali, ed è stata suddivisa in gruppi che racchiudono i controlli da effettuare modulo per modulo. Per ogni tipo di controllo si riporta la frequenza, l'attrezzatura da utilizzare per il controllo (se necessaria), l'eventuale master di riferimento e l'ora in cui viene effettuato il controllo. Nel caso di controlli visivi è stato preparato uno spazio per eventuali note.

Anche in questo caso al termine dei controlli su ogni modulo vi è uno spazio dove registrare il numero dei controlli effettuati ed il numero di quelli che sono risultati conformi (vedi estratto figura 3.11).

Conforme Non Conforme Si No

Frequenza 4 pezzi/turno Calibro Smart Scope Master GP9888/GP9889

Note Controllare che l'operatore abbia compilato la carta di controllo Ora

Conforme Non Conforme Si No

Frequenza 4 pezzi/turno Calibro Smart Scope Master GP9888/GP9889

Note Controllare che l'operatore abbia compilato la carta di controllo Ora

Conforme Non Conforme

Frequenza 4 pezzi/turno Calibro Leica 2X Master XL2 - XXX

Note Non ammessa contaminazione o danneggiamenti Ora

Turno:______________ Operatore CP:______________

EDM - MODULO#00

Controllo Controllo visivo Seat dopo lavorazione Caratteristica

Data Giuliana

Controllo Produzione DI XL2 - Assembly

Esito

Verifica Responsabile CP Firma:

Note e Commenti

Totale Controlli/Totale Controlli Conformi /

Controllo Controllo dimensionale Seat V8S (dimensioni A, B, C, G, Mark) Caratteristica Esito controllo Conformità ai piani di reazione

Controllo Controllo dimensionale Seat V8T (dimensioni A, B, C, G, Mark) Caratteristica Esito controllo Conformità ai piani di reazione

Fig. 3.11: Controlli dimensionali

La check list B è riportata interamente in appendice D.

La modalità con cui il Controllo Produzione deve svolgere i controlli è descritta nel dettaglio in un'istruzione che si è appositamente realizzato, chiamata "Descrizione del lavoro dell'operatore del

controllo produzione DI XL2". In questa istruzione sono ripostati anche i piani di reazione da applicare nel caso in cui, durante i controlli, si identifichi qualche non conformità. Tale documento è stato realizzato in collaborazione al process engineer ed al coordinatore del controllo produzione (vedi appendice E).

3.2.3 Layered Audit dal 2° al 5° livello

I Layered Audit di livello 2° fino al 5° sono costituiti da una serie di domande cui l'auditor dovrà rispondere. Come esposto precedentemente, tali domande possono essere raccolte in undici gruppi, analizzati di seguito nel dettaglio.

1) Caratteristiche Critiche e di Sicurezza

Sono caratteristiche dell'iniettore ritenute fondamentali per il suo buon funzionamento o per la sicurezza di chi lo utilizza. Tali caratteristiche saranno identificate sul Control Plan, e l'auditor dovrà verificare che siano adeguatamente controllate accertando che, preso un campione di iniettori, siano memorizzati sull'archivio informatico (Shopfloor) i relativi valori di portata massima e minima, angolo di apertura cono, angolo di inclinazione cono e perdita media. Dovrà inoltre verificare che i controlli di tenuta (leak tests) siano eseguiti sul 100% degli iniettori prodotti. Per dare consistenza al controllo effettuato, si dovrà registrare il codice identificativo degli iniettori analizzati ed i relativi parametri caratteristici. La quantità degli iniettori da controllare diminuisce al crescere del livello dell'auditor.

2) Manutenzione (Preventiva e Correttiva)

L'auditor dovrà verificare che entrambi i tipi di manutenzione siano eseguiti e correttamente documentati. Per questo dovrà verificare la presenza di registrazioni di interventi manutentivi sul software GIMAR, che l'azienda usa per l'archiviazione e schedulazione della manutenzione. Si registrerà almeno uno degli interventi manutentivi che sono stati controllati, così da lasciare traccia tangibile del controllo effettuato.

3) Calibrazione dei calibri/strumenti

Tutti i calibri ed i sistemi di misura utilizzati, così come i relativi master, devono essere certificati dal laboratorio metrologico. L'auditor dovrà verificare che tale certificazione non sia scaduta, e registrare il codice identificativo dei calibri e master controllati.

4) Controllo delle attrezzature (error proofing/detection)

Vista l'importanza dei sistemi di error proofing ed error detection, che impediscono che assiemi o sottoassiemi proseguano il percorso lungo la linea di assemblaggio verso il prodotto finito, i layered audit di livello superiore al primo prevedono di verificare che sulla check list del Controllo Produzione vi sia evidenza degli avvenuti controlli. Nel caso in cui il Controllo

Produzione abbia rilevato delle non conformità, si dovrà verificare che le azioni correttive intraprese siano coerenti con quanto riportato nella documentazione di processo, in particolare con l'istruzione del controllo produzione. Questo è appunto un caso evidente di come il sistema ad audit stratificati sia utilizzato per assicurare l'aderenza delle operazioni svolte sulla linea produttiva alla documentazione di processo.

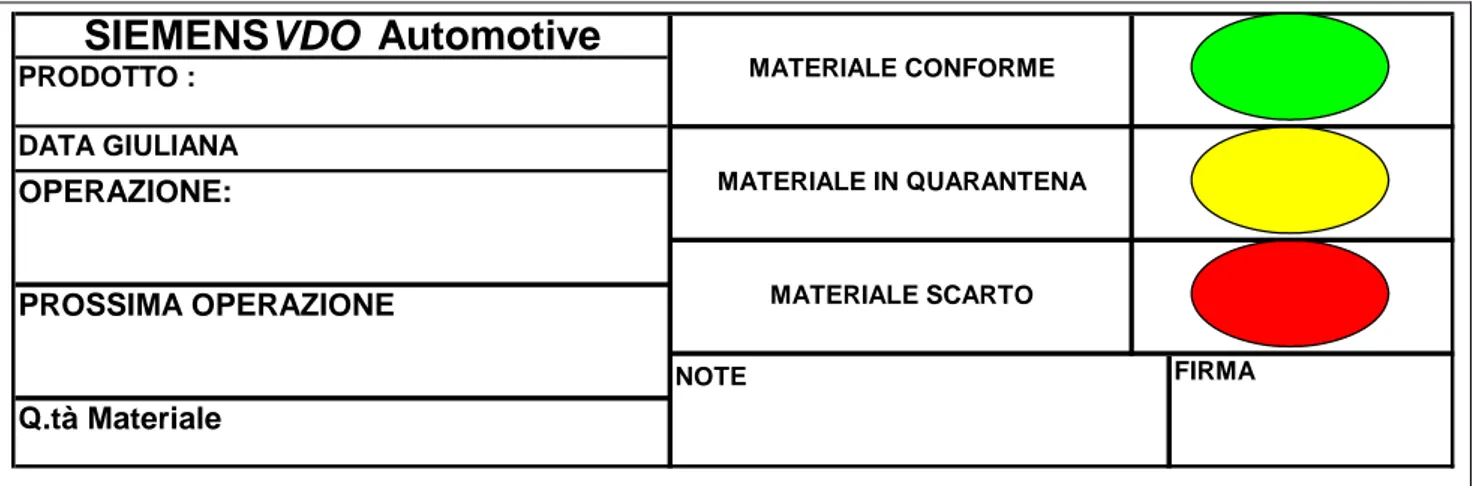

5) Aderenza delle operazioni eseguite dall'operatore alle istruzioni di lavoro e identificazione del materiale

L'auditor dovrà verificare che gli operatori, che lavorano su alcuni moduli presi a campione, seguano quanto riportato sulla documentazione di processo (istruzioni e Control Plan) così come su eventuali TCM presenti (da dizionario aziendale: "TCM, o Temporary Change Memorandum, è un documento di modifica temporanea che permette di lasciare traccia scritta delle modifiche temporanee che dovessero rendersi necessarie per attività già descritte in un documento tecnico o attività non coperte da un documento tecnico. La TCM si applica tipicamente ai documenti di prodotto o di processo ma, in linea di principio, può applicarsi a qualsiasi tipo di documento"). Importante sarà anche appurare che gli operatori siano certificati per le operazioni che stanno eseguendo: dovrà essere reperibile una documentazione che attesti la qualifica raggiunta dagli operatori (vedi Standardized Operator Training). Per quanto riguarda l'identificazione del materiale, l'auditor dovrà verificare che il materiale conforme e non conforme sia correttamente identificato,che il materiale in quarantena sia segregato in un'area separata dalla produzione e accessibile solo dal personale autorizzato, e che tale materiale in quarantena sia correttamente identificato. Per l'identificazione del materiale si utilizzeranno appositi cartellini (vedi figura 3.12).

DATA GIULIANA PROSSIMA OPERAZIONE NOTE Q.tà Materiale FIRMA

SIEMENSVDO Automotive

MATERIALE CONFORME PRODOTTO : MATERIALE IN QUARANTENA MATERIALE SCARTO OPERAZIONE:Si dovrà anche verificare che il materiale in quarantena sia accompagnato dalla relativa AMQ o RMNC, e registrare il numero delle AMQ/RMNC controllate, al fine di dare consistenza al controllo effettuato.

6) Registrazioni di Qualità e documentazioni di processo

Le carte di controllo sono fogli di Excel in cui vengono raccolti di dati dimensionali rilevati dal Controllo Produzione, e sono utilizzati per monitorare costantemente l'andamento di tali parametri nel tempo e valutare se il processo si trova in uno stato di controllo statistico. L'auditor dovrà verificare che tali carte di controllo siano aggiornate e correttamente compilate, e dovrà assicurarsi che, in caso di deviazioni del processo, siano stati applicati i necessari piani di reazione.

Dovrà, inoltre, assicurarsi che la documentazione di processo presente in linea sia aggiornata all'ultimo indice di revisione, e che le TCM presenti in area di produzione non siano scadute. 7) Controllo della conformità del prodotto

L'auditor dovrà prendere un campione di iniettori dopo il controllo visivo finale, e verificare che siano completi di tutti i componenti, che presentino tutte le marcature previste, e che non vi siano danneggiamenti né contaminazione. Dovrà essere registrato il numero di serie degli iniettori controllati, così da lasciare traccia tangibile dell'audit. La quantità degli iniettori verificati sarà decrescente all'aumentare del livello dell'audit.

8) Confezionamento finale

L'auditor dovrà controllare che l'ultimo confezionamento preparato sia stato eseguito correttamente, e che il relativo cartellino riporti la quantità, il part number e il numero di partita. Per dare consistenza al controllo effettuato, si registrerà il numero della partita.

9) Ambiente di lavoro e sicurezza

E' fondamentale assicurarsi che l'ambiente di lavoro soddisfi tutti i requisiti necessari ad un corretto funzionamento della linea, e che vi siano adeguate misure di sicurezza sulla linea. Per questo l'auditor dovrà verificare che sulle attrezzature di produzione non vi sia contaminazione, che potrebbe influenzare negativamente la funzionalità del prodotto, e che sulle check list del controllo produzione siano registrati i controlli sulla pulizia giornaliera. Come detto precedentemente, quello della pulizia è un requisito che sta molto a cuore al cliente, per il quale è stato recentemente avviato un progetto denominato "Totally Clean Injector Project". Questo progetto prevede una serie di controlli di laboratorio a frequenza settimanale sui componenti, subassiemi e prodotto finito, così come sui fluidi utilizzati per il testing degli iniettori, i cui risultati vengono archiviati in apposite carte di controllo. L'auditor dovrà accertarsi che le analisi stabilite dal progetto siano regolarmente effettuate e che i risultati siano stati archiviati.

Si dovrà controllare che l'ambiente di lavoro sia ordinato e che siano presenti in linea solo i materiali necessari e che il personale indossi cappine, cuffie e sovrascarpe come stabilito dal regolamento della clean room.

Per quanto riguarda i requisiti di sicurezza, dovrà essere controllata la presenza di adeguate barriere alle stazioni dove è previsto il caricamento manuale.

10) Azioni correttive per non conformità passate

L'auditor dovrà verificare che, a seguito di non conformità rilevate internamente o presso il cliente, siano state effettuate le necessarie azioni correttive e ne sia stata fatta una registrazione che descriva il tipo di problema, l'azione correttiva e la data di completamento (vedi formato Fast Response Tracking).

11) Checklist di Layered Audit di livello inferiore

Si tratta di un controllo sugli audit di livello inferiore. In particolare si verificherà che le check list di livello inferiore siano state compilate rispettando le scadenze e che, in presenza di non conformità, siano stati applicati i necessari piani di reazione. Per lasciare traccia tangibile del controllo effettuato si dovrà registrare il tipo di checklist controllata e la data in cui l'audit era stato eseguito.

Come per la check list utilizzata dal Controllo Produzione, al termine dell'audit si registrerà il numero di controlli effettuati ed il numero di controlli che sono risultati conformi, così da avere un risultato "numerico" dell'audit.

3.3 Applicazione dei Layered Audits

Una volta preparate tutte le check list dei vari livelli di audit, è stato necessario effettuare un breve training nell'uso di quest'ultime. Tale training è consistito semplicemente in una riunione alla quale erano presenti tutti gli auditor identificati tra il personale dell'azienda. Durante tale riunione è stata fatta una breve introduzione alla metodologia degli audit stratificati, sono stati spiegati i vari punti che interessano ogni controllo e gli strumenti collegati alle check list (vedi Layered Audit Report, Layered Audit Action List, Layered Audit Scheduling). In tale sede si è deciso la schedulazione dei controlli.

Dopo tale addestramento gli auditor hanno iniziato a svolgere gli audit secondo la cadenza concordata.

Si è però riscontrata una certa difficoltà, da parte degli auditor, a rispettare le scadenze dei controlli definite durante il meeting di presentazione. Per aumentare l’attenzione verso il rispetto delle scadenze precedentemente definite, si è realizzato un file denominato Layered Audit Scheduling (vedi appendice F).

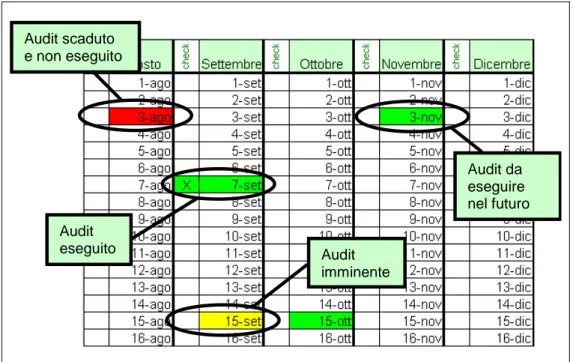

Questo è un foglio di Excel diviso in 4 sezioni relative agli auditor di livello dal secondo al quinto (il lavoro dell'auditor di primo livello, il Controllo Produzione, è di responsabilità diretta del coordinatore del controllo produzione). Ogni sezione è costituita da un calendario dell'anno in corso, sul quale sono evidenziate tutte le date per cui è previsto lo svolgimento di un audit. Automaticamente, gli audit da eseguire in data lontana nel futuro sono evidenziati in verde, quelli imminenti (+/- tre giorni rispetto alla data stabilita) sono evidenziati in giallo, quelli scaduti e non eseguiti sono evidenziati in rosso. Una volta che l'audit è stato eseguito, basterà inserire un segno "X" nella casella adiacente alla data perchè questa venga colorata in verde (vedi figura 3.13).

Audit da eseguire nel futuro Audit eseguito Audit scaduto e non eseguito Audit imminente

Fig. 3.13: Layered Audit Scheduling

Tale formato, oltre a fornire un promemoria, permette di monitorare velocemente lo svolgimento degli audit e di verificare se l'auditor è in grado o meno di rispettare gli impegni su cui ci si era accordati durante il training. Il Quality Engineer, responsabile dell'implementazione del sistema ad audit stratificati, dovrà monitorare questo file. Nel caso si evidenzi una chiara difficoltà ad eseguire tutti i controlli stabiliti, sarà necessario convocare una riunione per ridefinire la programmazione degli impegni.

Il file genera automaticamente dei grafici che evidenziano l’efficacia o meno del lavoro di ogni auditor (vedi figura 3.14).

Responsabile CP/Capo Turno - Planned vs Actual 0 1 2 3 4 5 Ge nn a io F e bbr a io Ma rz o Ap ri le M a ggi o G iugn o L ugl io Ag o s to S e tte m b re O tt obr e N o vem b re D icem b re

Tot Controlli Previsti Tot Controlli Effettuati

Fig. 3.14: Audit previsti vs Audit effettuati

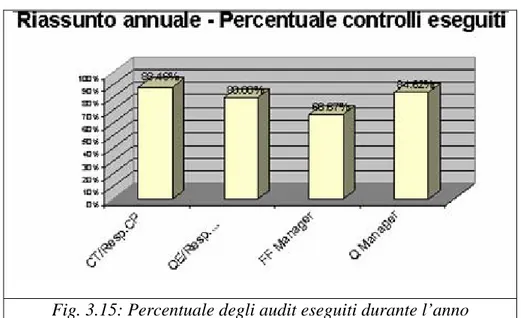

Genera infine un grafico riassuntivo dell’effettivo lavoro di auditing svolto (figura 3.15).

Fig. 3.15: Percentuale degli audit eseguiti durante l’anno

Il Layered Audit Scheduling è stato implementato nel modulo Layered Audit nel periodo finale del tirocinio oggetto di questo lavoro. Inserito nella rete comune, si pensa possa responsabilizzare maggiormente gli auditor al rispetto delle scadenze previste.

I risultati di tutti gli audit, dal primo al quinto livello, verranno immessi, sottoforma di dati numerici, in un apposito file di Excel, il Layered audit Report. Questo file rappresenta un riassunto dei controlli effettuati durante l'anno, e permette di fare una rapida valutazione dello stato del sistema. In particolare si riporterà il numero di controlli effettuati ed il numero di controlli conformi (vedi appendice G). La percentuale di controlli conformi sarà utilizzata per generare un grafico mensile, indice dell'efficienza della linea (vedi figura 3.16).

Layered Audit - Injector XL2: % of item in compliance 93.94% 94.56% 93.63% 97.92% 70% 80% 90% 100%

GEN FEB MAR APR MAG GIU LUG AGO SET OTT NOV DIC

Fig. 3.16: Percentuale mensile dei controlli con esito positivo

Delle non conformità riscontrate durante gli audit e delle relative azioni correttive se ne lascia traccia nel file Layered Audit Action List (vedi appendice H), di cui se ne riporta un estratto in figura 3.18.

LAYERED AUDIT / ERROR PROOFING - ACTION LIST

Process/Product: XL2 Injector

Issue date: 23/06/06 Update: 18/08/06 #

Layered audit level

Audit date Item Issue Action Resp. Due date Status

(**) 1 1 1/23/2006 Controllo dispositivi error proofing Telecamera per controllo presenza saldatura non funzionante. Il sistema

era in validazione/monitoraggio dopo istallazione fornitore.

Richiesto intervento fornitore per revisione funzionamento del sistema di visione. Il controllo visivo con marcatura sul pezzo presente anche prima dell'istallazione del sistema di visione sarà mantenuto fino alla completa validazione del funzionamento del sistema di visione.

A. Scire 2/3/2006 CLOSED

2 2 1/24/2006 Controllo certificazione degli strumenti di misura.

L'etichetta della calibrazione della bilancia aveva la data di controllo scaduta.

La calibrazione era stata eseguita correttamente. La data

sull'etichetta era non corretta. L'etichetta è stata aggiornata. Lab. Metr. 1/27/2006 CLOSED

3 2 1/24/2006 Controllo certificazione degli strumenti di misura.

La certificazione della chiave dinamometrica usata per il controllo del

coppia di spiantaggio pacchetto SSG era scaduta. Chiave mandata a fornitore esterno per certificazione M. Bernini 1/25/2006 CLOSED

4 2 1/24/2006 Controllo dispositivi di protezione

individuale L'operatore della Engel non indossava le scarpe protettive.

Accertarsi che gli operatori che possono lavorare alla Engle

abbiano in dotazione e che indossino le scarpe di sicurezza. M. Grandi 2/10/2006 CLOSED

5 3 2/16/2006 Dati delle misure al PMCAT mancanti in Shopfloor

A causa della incorretta lettura della telecamera del numero di rintracciabilità presente sull'iniettore in shopfloor risultano mancanti degli iniettori. In realtà sono presenti ma con numeri leggermente divers1 (es. con l'anno 4 invece che 6, oppure ci sono due serial number uguali causa lettura errata dell'ultimo numero).

Azione a breve termine: utilizzo al sorting di un file di dati dove i numeri di rintracciabilità presenti sono stati controllati per la presenza delle misure in shopfloor alla Test Line e al PMCAT. Azione correttiva: introduzione del banco di sorting automatico con controllo software del serial number iniettori (Giugno '06).

M. Bernini 2/20/2006 CLOSED

Fig. 3.17: Layered Audit Action List

Qui viene riportato:

- il livello dell'audit durante il quale si è rilevato la non conformità; - la data;

- l'oggetto del controllo; - la non conformità riscontrata; - l'azione correttiva;

- il responsabile incaricato di applicare l'azione correttiva;

- la data entro la quale si prevede di completare l'azione correttiva;

3.4 Manutenzione e miglioramento dei Layered Audit

Una volta implementato sulla linea XL2 il sistema di audit stratificati, questo è stato adattato al processo ed alle sue variazioni. Una volta realizzata l'intera struttura del sistema, questa non è infatti destinata a rimanere immutata nel tempo, bensì ad adattarsi ai cambiamenti del processo. Uno degli scopi principali dei Layered Audit è quello di rilevare le non conformità. Quindi, nel caso in cui il soggetto di un audit abbia continuato a manifestare conformità nel tempo, ci si è chiesti se mantenerlo o dirigere l'interesse dell'audit verso un altro soggetto. Una revisione regolare degli audit è inoltre utile ad assicurarsi che le check list continuino a includere quei controlli che sono critici par la qualità.

In pratica sarà necessario aggiungere controlli ai Layered Audit, o modificare quelli esistenti, nel caso in cui:

- si presentino nuovi requisiti da parte del cliente;

- vengano introdotte, all’interno dell’organizzazione, nuove procedure o nuovi processi critici per la qualità del prodotto, oppure vengano modificate procedure o processi già esistenti; - si individuino problemi qualitativi che è necessario tenere sotto controllo;

- si individuino caratteristiche, critiche per la qualità, che si vuole rendere note a tutte le persone che partecipano al processo;

- si debba verificare l’efficacia di azioni correttive messe in atto a risposta di non conformità rilevate in precedenti Layered Audits.

I controlli che durante l’elaborazione e messa a punto delle check list si è ritenuto di poter eliminare, sono stati tolti solo dopo un’attenta analisi e dopo aver informato tutte le persone interessate da una tale modifica.

3.5 Benefici riscontrati a fronte dell’implementazione dei Layered Audit

Durante il periodo in cui si è potuto monitorare i risultati dell’implementazione dei Layered Audit, si è riscontrato una maggiore attenzione, da parte del controllo produzione, al corretto completamento delle check list di cui è responsabile. E’ aumentata, inoltre, la presenza dei manager in clean room. Questo è percepito, dal personale di linea, come un aumento dell’interesse da parte del management verso il lavoro che svolgono quotidianamente.