CAPITOLO 6: MODELLAZIONE PROCESSO INTEGRATO

DI GASIFICAZIONE PER PRODUZIONE DI IDROGENO

(IGHP)

Come visto nel capitolo precedente, sebbene da un punto di vista impiantistico ci siano bassi costi di investimento per la relativa semplicità dello schema, il solo processo di pirolisi di carbone non porta a risultati incoraggianti. In caso ci siano necessita di elevate produzioni di idrogeno, una soluzione così fatta, non garantisce alte rese di conversione del carbone.

Nell’ottica di ottenere rendimenti di conversione più elevati, un possibile scenario è quello di prendere in considerazione il processo di gasificazione: tale metodo assicura un migliore utilizzo dell’energia in ingresso associata alla corrente di carbone in alimentazione. Questa tipologia di approccio comporta però soluzioni impiantistiche molto più complesse e quindi costose: si rende perciò necessario realizzare impianti di grosse potenzialità per cercare di ottenere significative economie di scala.

Il presente lavoro si inserisce nel progetto di collaborazione tra Università di Pisa, CPR ed Enel Ricerca con l’Università di Shangai nella realizzazione di un modello di simulazione di processo per produzione di carburanti sintetici da carbone mediante riutilizzo di CO2 pura, prodotto di scarto di un impianto di produzione di metanolo situato in Shangai.

Lo sviluppo della sezione di produzione di idrogeno è uno stadio fondamentale del processo globale, in quanto le reazioni tipiche di sintesi dei combustibili [67] (Fisher-Tropsch e sue varianti) necessitano di idrogeno come reagente.

Al fine di valutare le effettive potenzialità del processo sono stati condotti studi modellistici che hanno consentito di comprendere i singoli fenomeni che avvengono all’interno di un impianto di gasificazione per la produzione di idrogeno integrato con produzione di energia elettrica. Sono stati studiati i cambiamenti occorsi conseguentemente alle variazioni dei flussi di alimentazione e alle condizioni operative degli stadi fondamentali del processo (come i recuperi energetici o il reattore di shift) per ottimizzare il rendimento complessivo dell’impianto considerando gli effetti che si hanno sulla quantità di idrogeno prodotta e sulla potenza elettrica in uscita.

6.1 DESRIZIONE GENERALE DEL PROCESSO

La gasificazione integrata con ciclo combinato (IGCC) è la tecnologia più avanzata e pulita per la generazione di elettricità da carbone. La produzione di SOx, NOx e particolato solido per questa tipologia di impianto è paragonabile ai valori tipici di emissione di un sistema alimentata a gas naturale [68]. Inoltre, grazie alle alte temperature raggiunte nel gasificatore, le scorie ottenute non presentano necessità di successivi processi di inertizzazione. L’efficienza termica media è superiore ai convenzionali impianti a polverino di carbone, ciò si traduce in un abbassamento delle emissioni di CO2 per unità di energia elettrica prodotta di circa il 20%. [68]

La tecnologia IGCC può essere favorevolmente modificata con lo scopo di ottenere un prodotto ad alto valore aggiunto come idrogeno, impiegando reattori dedicati alla reazione di shift del monossido di carbonio seguiti da sistemi di separazione adeguati. L’idrogeno così prodotto potrà essere utilizzato come vettore energetico pulito.

Il processo, come detto nel capitolo 4, risulta essere associato ad una centrale termica di potenzialità elevata, per questo alcune fasi, come il trattamento dei gas esausti o i sistemi di preparazione del carbone, sono tralasciati perché supposti essere già esistenti. Il sistema è costituito dall’interconnessione di quattro macro-blocchi principali costituiti da:

• Gasificazione del carbone • Pulizia/Recuperi energetici • Reazione di water shift • Separazione dell’idrogeno

Per la modellazione di ogni blocco, costituito da varie unità fondamentali, è stato usato il software ASPEN Plus®, con cui si è effettuata inoltre l’analisi di sensitività variando le condizioni operative. I parametri e le condizioni operative di ogni blocco (es. efficienza delle turbine, pressione e temperatura del vapore) sono i tipici valori degli impianti di generazione di energia elettrica scelti in base a dati forniti dalla letteratura [69].

6.1.1 GASIFICAZIONE

La sezione dedicata alla gasificazione del carbone è il cuore del processo, si va a produrre il syngas mediante conversione del combustibile solido in prodotto gassoso, che poi sarà

trattato per massimizzare la resa in idrogeno e le efficienze energetiche. La simulazione del processo è stata effettuata prendendo come riferimento due soluzioni operative diverse (a seconda di come è fornito il calore necessario alla pirolisi/gasificazione) per poter effettuare dei confronti:

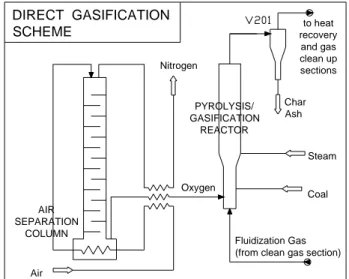

• Gasificazione diretta (GD): Realizzata in un reattore singolo, dove carbone, ossigeno (da una sezione di separazione dedicata) e acqua sono alimentati al gasificatore; la parziale combustione del carbone fornisce l’energia necessaria alla gasificazione. L’uso di ossigeno puro evita l’effetto diluizione dell’azoto nei confronti del syngas

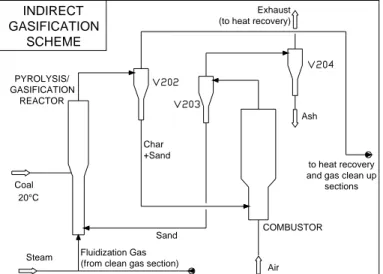

• Gasificazione indiretta (GI): Realizzata accoppiando un gasificatore (in cui si alimenta carbone, vapore e un vettore termico, es. sabbia in un reattore a letto circolante) con un combustore (dove il vettore termico è riscaldato dalla combustione del char non reagito nel gasificatore con aria e riciclata alla gasificazione), oppure il char non reagito può essere bruciato nel combustore della centrale (per ottenere le massime efficienze), mentre il vapore e il calore necessario alla gasificazione sono forniti da appropriate linee presenti spillate dalla centrale

In seguito sono descritti in maniera approfondita tutte le sezioni costituenti i due processi:

Gasificazione diretta ASU

La prima sezione dell’impianto è costituita dal blocco di distillazione dell’aria (ASU, Air Separation Unit) nel quale è prodotto l’ossigeno necessario al gasificatore.

Per la scelta delle condizioni operative sono state fatte varie simulazioni della separazione fino all’individuazione di quelle che garantivano l’ottenimento della specifica richiesta: produzione di ossigeno adelevata purezza (>95%).

Vediamo la descrizione in dettaglio del processo:

Una portata di aria viene compressa fino ad una pressione di 6 atm. e successivamente raffreddata con acqua fino alla temperatura di 30°C. Si eliminano le prime condense formatesi e successivamente si effettua un assorbimento su carboni attivi dell’umidità residua e della CO2 presente, in modo di evitare problemi di congelamento negli stadi successivi. Un primo raffreddamento viene eseguito utilizzando il prodotto di fondo (O2) della colonna di distillazione, portando l’aria alla temperatura di –30°C, un secondo

–107°C, mentre l’ultimo salto termico necessario, da –107 a –175°C è ottenuto con uno scambiatore alimentato da un fluido criogenico. Si realizza una laminazione dell’aria fino alla pressione atmosferica per raggiungere la temperatura di ingresso in colonna di –193°C. La corrente è alimentata su piatto di testa perché, per limitare i costi, non è presente il condensatore di testa. Così facendo si eliminano le problematiche e i costi relativi alla produzione di un fluido refrigerante che condensi la corrente di testa, tanto più che nel nostro processo essa non è utilizzata.

La colonna presenta 25 piatti, otteniamo un liquido di fondo composto da circa il 98% in massa di ossigeno. Tale flusso, dopo che è stato utilizzato per raffreddare l’aria in ingresso, viene compresso alla pressione 25 atm. e inviato al gasificatore.

Reattore di gasificazione

La sezione principale dell’impianto è costituita dal gasificatore in cui si ha la produzione di syngas ricco di CO e H2. L’alimentazione è costituita da polverino di carbone, ossigeno ad elevata purezza e vapore. Il reattore è adiabatico, pressurizzato a 25 atm. e opera a temperature comprese tra i 1200°C e 1400°C in funzione delle composizioni dell’alimentazione.

Il carbone in ingresso, che subisce un fortissimo riscaldamento, è soggetto a devolatilizzazione con liberazione di materiale gassoso; il char residuo subisce le reazioni di gasificazione da parte degli agenti gasificanti quali O2, CO2, H2O e H2, mentre in fase gas avvengono le reazioni di combustione, di reforming e di shift. Il gas in uscita dal reattore raggiunge la temperatura di circa 1200°C e la conversione del carbone risulta essere molto spinta. Le ceneri liquefatte vanno a separarsi sul fondo del gasificatore e vengono espulse. Coal PYROLYSIS/ GASIFICATION REACTOR Oxygen Air Nitrogen Steam Fluidization Gas (from clean gas section) AIR

SEPARATION COLUMN

DIRECT GASIFICATION

SCHEME recovery to heat and gas clean up sections

Char Ash

Gasificazione indiretta

In questo schema di processo, sono alimentate al gasificatore una portata di carbone e una di vapore (che agisce sia da agente gasificante sia da gas di fluidizzazione). Anche in questo caso la temperatura del syngas è di circa 1200°C. Il calore necessario al processo può essere fornito in due modi distinti: utilizzando un vettore termico inerte, ad esempio sabbia, o tramite flussi appropriati provenienti dalla centrale. Nel modello è stata simulata la seconda opzione. Il char residuo della gasificazione è inviato al combustore della centrale in cui si produce l’energia necessaria al processo di gasificazione.

Sand 20°C

Ash

to heat recovery and gas clean up

sections COMBUSTOR PYROLYSIS/ GASIFICATION REACTOR Exhaust (to heat recovery)

Char +Sand

Air Fluidization Gas

(from clean gas section) Coal

INDIRECT GASIFICATION

SCHEME

Steam

Fig. 6.2: Schema del processo di gasificazione indiretta

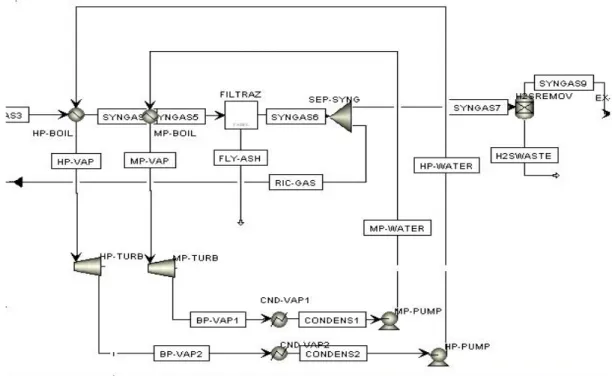

6.1.2 TRATTAMENTI PRIMARI SYNGAS

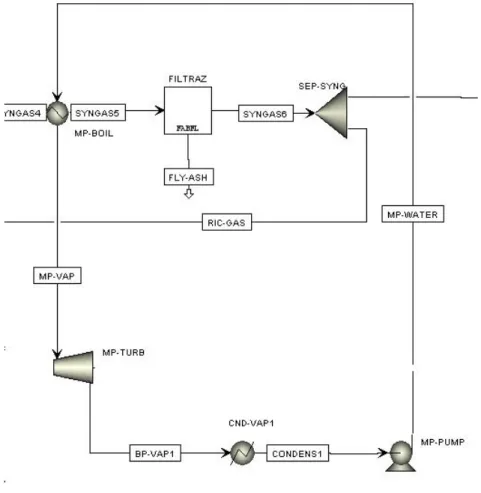

Il syngas ottenuto viene quenchato con del syngas freddo di riciclo per ottenere una temperatura di 800°C, raffreddato a 380°C in un primo scambiatore impiegando il calore per la produzione di vapore ad alta pressione (127 atm.) e successivamente raffreddato ancora a 235°C per un secondo recupero energetico, in cui si produce vapore a media pressione (20 atm.). La descrizione dei cicli a vapore in maniera approfondita verrà effettuata nella sezione 6.1.6.

Si esegue una filtrazione delle ceneri volanti residue (fly ash) utilizzando un filtro a maniche. Questa tipologia di filtri non può lavorare a temperature troppo elevate (max. 300°C) perché avremmo un degrado delle maniche filtranti molto spinto che porterebbe a frequenti soste dell’impianto per la sostituzione del supporto filtrante. Esistono anche

La corrente così trattata di syngas viene separata: una parte si utilizza come gas di quench, la parte restante è inviata ai processi a valle. Il primo di questi consiste nella rimozione a secco dei gas acidi per mezzo di sorbenti solidi in modo da eliminare problemi di corrosione e di avvelenamento del catalizzatore presente nel reattore di shift.

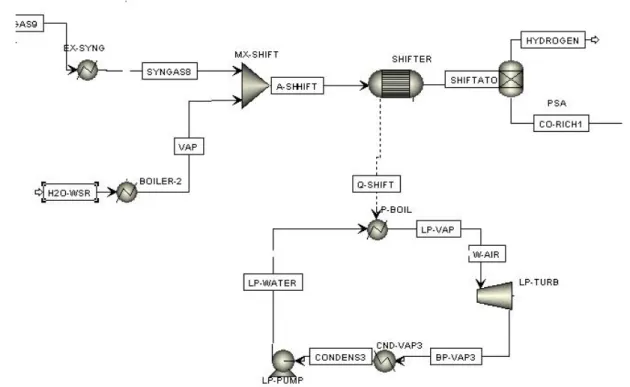

6.1.3 REAZIONE DI SHIFT

Il gas così pulito, insieme ad una corrente di vapore, è alimentato al reattore catalitico di shift in cui reagiscono CO e H2O per dare CO2 e H2. Le condizioni operative sono quelle tipiche di questa reazione, quindi reattore isotermo a 300°C e pressione di alimentazione dei prodotti (25 atm.); il mantenimento della temperatura è ottenuto mediante produzione di vapore a bassa pressione (6.5 atm.) il quale viene impiegato nel ciclo a vapore presente nell’impianto per la generazione di energia elettrica. Si utilizza una configurazione di reattore a letto fisso.

6.1.4 SEPARAZIONE IDROGENO

A valle dello shift è presente il sistema di separazione di idrogeno PSA (Pressare Swing Adsorption) da cui si ottiene la corrente di idrogeno desiderata ad elevata purezza (>99.99%). Si utilizzano una serie di reattori batch che lavorano in parallelo, permettendo la produzione di un flusso continuo di idrogeno: mentre alcuni eseguono l’adsorbimento, altri effettuano il desorbimento. L’efficienza di separazione di una tipica unità PSA è circa il 98% [72].

6.1.5 TURBOGAS E HRSG

La corrente povera di idrogeno, ma ricca ancora in CO, è impiegata come combustibile di un turbogas: essa è inviata in un combustore operante a 15 atm. insieme ad una portata di aria comburente, i fumi caldi della combustione vengono fatti espandere in una turbina a gas, a valle di essa è presente un HRSG (Heat Recovering Steam Generator) che utilizza il calore residuo dei fumi esausti per la produzione di ulteriore vapore a 70 atm.

6.1.6 CICLO VAPORE

Il vapore prodotto nei recuperi termici presenti nell’impianto è utilizzato per produrre energia elettrica mediante espansione in turbina a vapore, la condensazione è effettuata supponendo di utilizzare acqua di mare disponibile a 15-20°C.

6.2 SIMULAZIONE DEL PROCESSO IN ASPEN PLUS®

L’impianto descritto nel capitolo precedente è rappresentato in ambiente Aspen Plus® secondo i fluogrammi riportati nelle figure seguenti: per comodità l’impianto è stato suddiviso in varie sezioni in modo da poter ottenere una maggiore chiarezza.

Per la definizione dei componenti considerati nel processo si rimanda alla descrizione effettuata nel capitolo precedente, poiché non sono presenti elementi nuovi sotto questo aspetto: di fatto le sostanze in gioco sono le stesse.

Passiamo ora a descrivere come sono state modellate in dettaglio le varie sezioni:

6.2.1 ASU

La produzione dell’ossigeno necessario al gasificatore avviene all’interno della sezione di distillazione dell’aria. Gli scambi termici vengono realizzati con i blocchi HEATER o HEATX: il primo calcola la quantità di calore necessaria in entrata o in uscita allo scambiatore per effettuare il salto termico richiesto per il fluido senza considerare il fluido refrigerante/riscaldante, il blocco HEATX ha bisogno di avere in input la portata e la temperatura della corrente calda e fredda in ingresso, imponendo il salto termico di uno dei due flussi il blocco si calcola la temperatura di uscita della corrente rimasta incognita.

La distillazione è simulata con il blocco RADFRAC con cui si modella una colonna con le caratteristiche desiderate, precisamente con l’assenza del condensatore di testa (non deve trarre in inganno il disegno sottostante), 25 piatti e alimentazione sul piatto di testa.

Per quanto riguarda i salti di pressione, la compressione dell’aria è effettuata inserendo nello schema un blocco COMPR, che in base alle condizioni di mandata richieste e all’efficienza di compressione isoentropica scelta (di default=0.72 o inserita dall’utente) calcola la potenza richiesta dal compressore; la laminazione è compiuta in un blocco VALVE in cui il software calcola le condizioni di uscita del fluido che si è espanso.

Fig. 6.4: Fluogramma sezione ASU

6.2.2 GASIFICATORE DIRETTO

Le trasformazioni che avvengono nel reattore di gasificazione sono rappresentate da una serie di blocchi che simulano i processi che il carbone subisce nel gasificatore: la simulazione della devolatilizzazione è la stessa effettuata nel caso dell’impianto analizzato nel capitolo precedente, in cui si utilizza il modello CPD implementato in un blocco RYIELD per stimare la composizione dei prodotti della pirolisi. Tale corrente viene inviata ad un blocco RGIBBS nel quale viene effettuato il calcolo della minimizzazione dell’energia libera di Gibbs. L’utilizzo di questo blocco, noti i flussi e le condizioni di ingresso, permette la valutazione della composizione e della temperatura del syngas in uscita nell’ipotesi che le reazioni di gasificazione raggiungano l’equilibrio: tale ipotesi può essere ritenuta accettabile se garantiamo tempi di permanenza nel gasificatore sufficientemente grandi.

La simulazione della prima separazione delle ceneri fuse che si depositano sul fondo è effettuata in un blocco SSPLIT in cui dalla corrente dei solidi non-convenzionali si allontanano il 90% delle ceneri totali.

Fig. 6.5: Fluogramma sezione di gasificazione e quench

6.2.3 GASIFICATORE INDIRETTO

Il reattore di gasificazione è lo stesso del caso precedente (blocco RGIBBS) in cui però si impone una conversione del char definita dall’utente. Il char non reagito viene separato dalla corrente di syngas in un blocco SEP che effettua l’allontanamento della fase solida da quella gassosa. Il char così isolato è indirizzato ad un ulteriore blocco RGIBBS in cui si realizza la combustione. I fumi caldi sono inviati ad uno scambiatore di calore HEATER in cui si genera una corrente di calore fittizia che fornisce l’energia necessaria al gasificatore.

Fig. 6.6: Fluogramma gasificatori diretto

6.2.4 QUENCH

Con un blocco MIXER si realizza la miscelazione del syngas caldo proveniente dal gasificatore con il syngas freddo di riciclo: il blocco effettua i bilanci di massa e di energia

per definire le condizioni di uscita imposte utilizzando la funzione DESIGN SPECIFICATION (Design Spec): il programma varia dinamicamente la portata del gas di ricircolo in modo da ottenere una temperatura del syngas quenchato pari a 800°C.

6.2.5 RECUPERI DI CALORE

Gli scambi termici di recupero energetico del syngas caldo sono realizzati con i blocchi HEATX: si impiega questo blocco che simula gli scambiatori di calore utilizzando la procedura “Shortcut” e supponendo un flusso in controcorrente. Nel primo scambio si impone una temperatura di uscita della corrente calda rappresentata dal syngas di 380°C, mentre nel secondo si sceglie un temperatura di 235°C. La corrente fredda è calcolata anche in questo caso utilizzando la funzione DESIGN SPECIFICATION: nel primo recupero si fissano pressione e temperatura di uscita del vapore pari a 125 atm e 500°C, nel secondo 20 atm e 300°C. Con queste condizioni e con i calori disponibili negli scambi, ASPEN PLUS calcola automaticamente le portate che soddisfano i bilanci di materia e di energia. La parte relativa al ciclo del vapore verrà analizzata in seguito.

Fig. 6.7:Fluogramma sezione recuperi energetici, filtrazione e rimozione gas acidi

6.2.6 FILTRAZIONE

La filtrazione delle Fly-Ash è eseguita mediante il blocco FABFL che realizza la simulazione di un filtro a maniche. In base alla particle size distribution (PSD) delle ceneri

e ad una caduta massima di pressione imposta, il blocco calcola l’efficienza di separazione dei solidi presenti nel syngas.

6.2.7 RIMOZIONE GAS ACIDI

Il processo di rimozione dei gas acidi a secco, a causa della complessità che una simulazione rigorosa avrebbe comportato e anche perché esula dagli scopi di questo lavoro, è stato implementato in ASPEN semplicemente utilizzando un blocco SEP, in cui si impone che il 97% dei gas acidi vengano rimossi dal syngas.

6.2.8 SHIFT

La reazione di shift è modellata con il blocco REQUIL: questa tipologia di reattore è stata ampiamente descritta nel capitolo precedente; si ipotizza per semplicità che i prodotti in uscita dal reattore si trovino all’equilibrio termodinamico, introducendo un'approssimazione tanto più piccola tanto maggiore sarà il tempo di residenza reale dei prodotti nel reattore. La reazione è esotermica, il calore da rimuovere per mantenere costante la temperatura va ad essere impiegato nella produzione di vapore a bassa pressione.

6.2.9 PSA

La separazione dell’idrogeno per mezzo di PSA non è simulabile nell’ambiente ASPEN PLUS in quanto questo è un processo transitorio e non stazionario. Per questa ragione nello schema di processo si utilizza un blocco SEP2 con il quale si realizza la separazione: il 98% dell’idrogeno presente nel syngas viene diviso dalla corrente principale per produrre la corrente in uscita pura al 99.99% in idrogeno. Il restante syngas viene inviato ai processi a valle. La valutazione dell’energia richiesta dal processo è introdotta facendo riferimento a tipici processi PSA [72]

6.2.10 TURBOGAS

Il syngas ricco in CO proveniente dallo stadio di PSA è inviato ad una camera di combustione in pressione rappresentata da un blocco RGIBBS.

L’alimentazione dell’aria comburente è garantita dal blocco COMPR: scegliendo la pressione di mandata esegue la compressione isoentropica del flusso di aria calcolando la potenza richiesta; definendo un’efficienza di compressione isoentropica (di default=0.72 o inserita dall’utente) il blocco ricava il valore reale della potenza richiesta dal compressore. Per assicurare la portata di aria necessaria ad ottenere la temperatura imposta in camera di combustione, è stata utilizzata di nuovo la funzione DESIGN SPECIFICATION, in cui si verifica inoltre che il tenore di ossigeno in eccesso nei fumi di combustione sia entro i valori ragionevoli per una combustione con combustibile gassoso, se ciò non avviene è necessario abbassare nel modello la temperatura imposta in camera di combustione.

I fumi caldi vengono inviati ad un altro blocco COMPR per realizzare l’espansione. Il software automaticamente capisce che il blocco deve simulare una turbina in quanto nella definizione degli input in per questo caso si deve scegliere una pressione di scarico minore della pressione di ingresso e pari, in questo blocco a 1 atm. Per mezzo dell’efficienza di espansione isoentropica (di default=0.72 o inserita dall’utente) il blocco calcola il lavoro in uscita che la turbina produce.

Fig. 6.9: Fluogramma turbogas e recupero energetico sui fumi

6.2.11 CICLO VAPORE

I recuperi energetici sono finalizzati alla produzione di vapore surriscaldato che viene poi inviato alle utenze del processo (reazione di shift) o in turbina per la produzione di energia elettrica. Per semplificare gli schemi, le sezioni di economizzazione, vaporizzazione e surriscaldamento non sono considerate separatamente: con i blocchi HEATX si simula il processo in un unico blocco. L’espansione del vapore viene compiuta dal blocco COMPR già ampiamente descritto in precedenza, con la differenza che in questo caso la pressione di scarico del fluido si sceglie essere di 10 kPa.

La condensazione del bifase in uscita dal blocco COMPR è eseguita grazie al blocco HEATER, che in base alle condizioni di scambio scelte (temperatura e pressione di uscita) valuta la quantità di calore in entrata o in uscita necessaria allo scambio termico.

La pressurizzazione del condensato al valore del ciclo considerato è realizzata con il blocco PUMP in cui è necessario definire la pressione di mandata per permettere al blocco di calcolare le condizioni in uscita del fluido e la potenza richiesta dalla pompa.

E’ procedura standard eseguire la simulazione dei cicli in modo indipendente per rendere lo schema più semplice senza però introdurre approssimazioni nella valutazione delle

grandezze in gioco. Inoltre per ogni ciclo a diverso livello di pressione è stato impostato un DESIGN

SPECIFICATION che valuta in automatico la portata di acqua necessaria per ottenere le condizioni richieste in uscita dei blocchi HEATX.

Fig. 6.10: Fluogramma di un ciclo a vapore

6.2.12 DESIGN SPECIFICATION

Questa funzione di ASPEN PLUS® viene usata laddove si voglia ottenere una certa condizione facendo variare una grandezza a scelta del processo. La procedura da tenere è la seguente: nell’apposito form è necessario definire una o più variabili. Queste variabili sono utilizzate per costruire una funzione a cui assegnare il valore della nostra specifica (ad esempio il rapporto molare desiderato di due prodotti all’uscita dei un reattore). Successivamente si va a definire la grandezza che il software deve far variare per ottenere la specifica richiesta, impostando un limite superiore e inferiore dell’intervallo di variazione. A questo punto, al momento della simulazione, il programma varierà dinamicamente la grandezza scelta per ottenere la condizione impostata.

Ecco infine il fluogramma complessivo che simula il processo: DA VEDERE COME METTERE, SONO DUE PAGINE

6.3 RISULTATI DELLA SIMULAZIONE

6.3.1 DESCRIZIONE CONDIZIONI OPERATIVEL’alimentazione del combustibile è costituita da carbone Ashland, avente composizione riportata nelle tabelle 6.1 6.2 e 6.3.

% Umidità 8,9 % Carbonio fisso 47,9 % Materie volatili 32,5 % Ceneri 8,9

Tab. 6.1: Analisi immediata del carbone alimentato

% Ceneri 8,9 % Carbonio 69,71 % Idrogeno 4,8 % Azoto 1,4 % Cloro 0 % Zolfo 3,64 % Ossigeno 7,83

Tab.6.2: Analisi elementare del carbone alimentato

% Zolfo piritico 0.3 % Zolfo solfatico 0.3 % Zolfo organico 0.22

Tab.6.3: Analisi dello zolfo del carbone alimentato

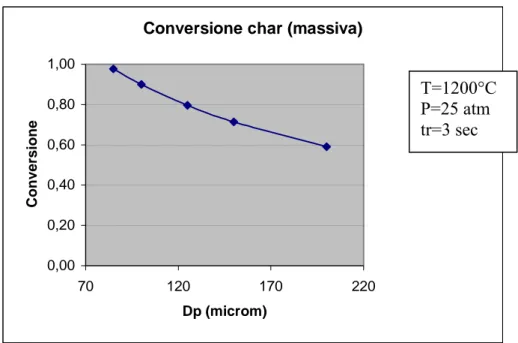

6.3.1.1 CINETICA DI GASIFICAZIONE DEL CHAR

Per la scelta delle condizioni di gasificazione si è fatto riferimento alle cinetiche proposte da Wen e Chaung [70]. Essi adattano le reazioni chimiche che coinvolgono il solido con il modello Unreacted Shrinking Core; le reazioni principali sono quelle che avvengono tra char e ossigeno, char e anidride carbonica, char e vapore acqueo.

Lo scopo è quello di calcolare la conversione del char per diverse condizioni operative, in modo da utilizzare quelle che garantiscano il miglior compromesso tra soluzioni tecnologiche e aspetti cinetici. In questa fase non ci occuperemo delle ulteriori reazioni in fase gassosa né di tutti i complessi meccanismi di scambio di calore e quantità di moto che avvengono all’interno del reattore.

L’espressione della velocità di reazione è:

) ( ) 1 1 ( 1 1 1 1 * 2 i i dash s diff P P Y k Y k k r − − + + = g/cm² sec 3 / 1 )] 1 /( ) 1 [( x f R r Y = c = − −

f = Conversione a fine pirolisi x = Conversione della particella

kBdiffB = costante diffusione film gassoso [g/cm² atm s]

ks = costante cinetica della reazione [g/cm² atm s]

kBdashB = costante diffusione film cenere [g/cm² atm s] = kBdiff B(ε^2.5)

ε = grado di vuoto strato cenere Pi = Pressione parziale componente i

Pi - Pi* = Pressione parziale effettiva, tenendo conto della reazione inversa

• Reazione char - O2: C+1O2 →2(1−1)CO+(2−1)CO2 φ φ φ ) / 17967 exp( 8710 s s T k = − p t g g diff d P T T k ) 1 1800 )( 26 . 4 ( 292 . 0 φ 1.75 = ) 2 /( ) 2 2 ( + + = Z Z φ per dp<0.005 cm ) 2 /( ) 095 . 0 005 . 0 ( ) 2 2 [( + − − + = Z Z dp z φ per 0.005<dp>0.1 cm 1 = φ per dp>1 cm ] 6249 exp[ 2500 ] [ ] [ T T CO CO z + − = =

2 * O i i P P P − =

• Reazione char – vapore (T>1100°C): C +H2O→CO+H2

) / 21060 exp( 247 s s T k = − p t diff d P T k ) 1 2000 ( 10 * 10 −4 0.75 = ] 8 . 1 30260 644 . 17 exp[ s eq T k = − eq CO H O H i i k P P P P P − * = 2 − 2−

• Reazione char - CO2 (T>1100°C): C +CO2→ 2CO ) / 21060 exp( 247 s s T k = − p t diff d P T k ) 1 2000 ( 10 * 10 −4 0.75 = 2 * CO i i P P P − =

I calcoli sono stati fatti simulando le reazioni con il blocco RPLUG di ASPEN Plus®. Questo strumento esegue la simulazione rigorosa di un reattore con flusso a pistone ed è compatibile con reagenti presenti in tutte le fasi. Le cinetiche delle reazioni del char sono state implementate in ASPEN grazie all’apposito modulo delle cinetiche, grazie alle quali il blocco RPLUG ha calcolato i prodotti in uscita dal reattore.

La scelta del tempo di residenza, pari a 3 secondi, deriva da valutazioni di lavori precedenti in cui è stato modellato il funzionamento di un letto circolante utilizzato come gasificatore [59].

L’alimentazione al reattore modellato con il blocco RPLUG è stata stabilita considerando le caratteristiche (composizione e portata) del flusso di materia prodotto dalla pirolisi (calcolate con il modello CPD). Così facendo si introduce l’ipotesi semplificativa, ma allo stesso tempo cautelativa, che finché la devolatilizzazione non è conclusa, il solido non prende parte alle reazioni. Ciò in effetti riflette abbastanza bene la realtà perché il flusso di sostanze volatili uscente dalla particella non permette la diffusione dei reagenti gasificanti all’interno della particella stessa.

Conversione char (massiva) 0,00 0,20 0,40 0,60 0,80 1,00 70 120 170 220 Dp (microm) Conversione T=1200°C P=25 atm tr=3 sec

Fig 6.11:Effetto diametro particelle

Conversione char (massiva)

0,00 0,20 0,40 0,60 0,80 1,00 900 1000 1100 1200 1300 1400 1500 T (°C) Convesione dp=100µm P=25 atm tr=3 sec

Conversione char (massiva) 0,00 0,20 0,40 0,60 0,80 1,00 20 25 30 35 40 P (atm) Conversione dp=100µm T=1200°C tr=3 sec

Fig 6.13:Effetto pressione

Scegliendo di fissare la temperatura e la pressione di gasificazione, si osserva un aumento della conversione del char al diminuire del diametro delle particelle; nel caso si vari la temperatura tenendo fisse pressione e diametro delle particelle, si osserva una brusca impennata della conversione per temperature superiori a 1100°C, mentre per temperature inferiori a 1000°C le cinetiche di reazione sono così basse da non permettere la gasificazione con tempi di residenza brevi. Infine osserviamo anche un importante contributo della pressione, nelle condizioni di riferimento, con pressioni maggiori di 25 atm. garantiscono elevate rese di conversione.

Dai grafici si conclude che è possibile ottenere rese di conversione di char molto elevate (>95%) operando con temperature di circa 1200°C, pressione di almeno 25 atm e diametri di particelle inferiori a 100 µm, tipiche di quelle del polverino di carbone. In conclusione le condizioni operative scelte per il reattore di gasificazione sono:

T = 1200°C P = 25 atm

Tipologia di carbone: Polverino

I valori imposti delle grandezze per il processo, riportati nella tabella 6.4, sono stati scelti sulla base di uno studio preliminare realizzato facendo riferimento a lavori presenti in letteratura [68] e processi di gasificazione esistenti e dalla verifica effettuata sulle cinetiche di gasificazione del char.

Tali valori sono impiegati come riferimento, in seguito è stata fatta un’analisi di sensitività mirata alla massimizzazione delle rese del processo che ha coinvolto la variazione anche dei parametri scelti inizialmente.

TEMPERATURE DI PROCESSO (°C) PRESSIONI DI PROCESSO (atm) CARATERISTICHE VAPORE

Gasificatore 1200 Gasificazione 25 P (atm) T (°C)

Quench 800 HP 127 500 Recupero HP 400 HP2 70 500 Recupero MP/Pulizia 235 MP 20 300 Shift 295 Camera combustione 1300 Turbogas 15 LP 6.5 200

Tab. 6.4: Parametri operativi del processo

Le portate in entrata ed in uscita al processo, nei casi di GD e GI, sono riportate in tabella 6.2: Carbone (kg/hr) Acqua (kg/hr) O2 (kg/hr) GD 19200 10000 15600 GI 19200 8500 -

Tab 6.5: Portate in ingresso al processo

La portata di acqua in alimentazione al GI è inferiore perché in questa configurazione non si converte tutto il carbone, il flusso è quantificato per ottenere lo stesso rapporto in peso tra carbone convertito e vapore che si ha nel caso DG. La quantità di ossigeno per la GD è calcolata per ottenere temperature di gasificazione dell’ordine di 1200°C, in modo da assicurare cinetiche di reazione elevate.

La composizione del syngas varia a seconda della tipologia di schema adottato, ma si evita sempre la diluizione dell’azoto impiegando agenti gasificanti privi di tale gas. Inoltre la qualità del syngas varia durante il processo a seguito delle reazioni a cui è sottoposto, in particolare la reazione di shift cambia significativamente la sua composizione. In tabella

6.3 sono riportate le frazioni molari del syngas a valle della gasificazione, dello shift e della separazione dell’idrogeno (syngas esausto):

GASIFICAZIONE DIRETTA GASIFICAZIONE INDIRETTA

Composizione Syngas

(molare) Gasificaz. Shift Esaust. Composizione Syngas (molare) Gasificaz. Shift Esaust.

H2O 0,12 0,03 0,06 H2O 0,02 0,06 0,16 CO 0,49 0,13 0,25 CO 0,43 0,05 0,13 CO2 0,08 0,33 0,66 CO2 0,01 0,25 0,64 H2 0,30 0,51 0,02 H2 0,54 0,62 0,03 CH4 0,01 0,01 0,01 CH4 0,02 0,01 0,03 H2S 0,01 0,00 0,00 H2S 0,01 0,00 0,00

Portata tot (kmol/hr) 2119 2657 1330 Portata tot (kmol/hr) 1239 1768 690 PM medio 20,2 19,8 37,5 PM medio 13,8 15,1 35,5

Tab 6.6: Composizione syngas DG e ID

Nella DG otteniamo maggiori di syngas portate in quanto il flusso in alimentazione è maggiore, ma come effetto collaterale la qualità del gas a valle della gasificazione è peggiore. Nel caso di GD la frazione molare di idrogeno presente è quasi la metà del caso di GI, anche se si ha una composizione maggiore di CO (dovuto alle reazioni di gasificazione dell’O2), che favorisce le condizioni di shift. Infatti a valle della reazione di WSR la frazione dell’idrogeno del primo caso si avvicina a quella del secondo caso. E’ interessante inoltre osservare la composizione del syngas esausto, utilizzato nel combustore del ciclo combinato. La maggiore quantità di CO e allo stesso tempo minore quantità di H2O del gas da GD, aumenta il suo potere calorifico.

6.3.2 AIR SEPARATION UNIT (ASU) PER GD

Nel caso di GD, è fondamentale andare a valutare le prestazioni dell’unità di produzione di ossigeno, poiché è un processo particolarmente costoso dal punto di vista energetico. La distillazione dell’aria a bassa temperatura richiede l’adozione di un ciclo criogenico che possa soddisfare le esigenze di raffreddamento della corrente di aria in ingresso alla colonna. La valutazione della potenza richiesta è stata calcolata ipotizzando un’efficienza dello 40% di trasformazione di energia elettrica in rimozione di energia termica. Andando

a impostare il modello in modo che divida il valore della richiesta termica per l’efficienza, automaticamente ricaviamo la quantità di energia elettrica di cui l’ASU ha bisogno.

ASU

Potata aria in 94500 kg/hr Portata O2 out 15700 kg/hr

Purezza O2 98% P scambi termici 6 atm

P distillazione 1 atm Pot ciclo criogenico 11600 kW

Tab. 6.7: Caratteristiche ASU

6.3.3 COMBUSTORE DEL CHAR PER GI

Se nel caso di GD è presente il blocco di produzione di ossigeno, nel caso di GI è necessario l’impiego di un combustore esterno (dedicato o della centrale termica) che tramite la combustione del char residuo della gasificazione produca l’energia necessaria al processo. COMBUSTORE Char in 5568 kg/hr P 1 atm T 1600 °C Flusso Q al gasif 35100 kW Fumi esausti 71800 kg/hr

Tab 6.8: Caratteristiche combustore GI

La frazione di char che giunge non convertita al combustore è pari circa al 30% della frazione iniziale,per motivi di semplicità impiantistica si realizza la combustione a pressione atmosferica con aria comburente, perché è possibile tenere separato l’azoto dal processo di gasificazione. Il flusso termico che dal combustore passa al gasificatore è pari a circa 35 MW.

6.3.4 PRODUZIONE DI VAPORE

Il processo ha come input una corrente di vapore a 25 atm che alimenta il reattore di WSR insieme al syngas.

La produzione di una corrente è effettuata sfruttando i fumi caldi in uscita dal turbogas, mentre si ha un’ulteriore produzione di vapore dagli scambi termici effettuati per il raffreddamento del syngas uscente dal gasificatore, che viene impiegato per la generazione di energia elettrica. In tabella 6.6 sono riportati i flussi che il modello calcola, mentre le caratteristiche del vapore sono quelle riportate in tabella 6.1

GD GI

Portate vapore Portate vapore

(kmol/hr) (kmol/hr) HP 962 HP 648 MP 341 MP 224 LP 575 HP2 424 HP2 830 A shift 530 Di cui A shift 540 A turbina hp2 291

Tab 6.9: Portate di vapore

La configurazione GD garantisce una qualità e una quantità maggiore del syngas esausto dopo la separazione dell’idrogeno rispetto al caso GI. Per questa ragione la combustione del gas raggiunge temperature più elevate che si ritrovano anche nei fumi in uscita dalla turbina a gas. Tali fumi, permettono un recupero energetico con generazione di vapore ad alta pressione nel HRSG (HP2, 70 bar), che è inviato in turbina a vapore. Si effettua uno spillamento della corrente di vapore a 25 atm. necessaria alla reazione di shift.

Nel caso di GI non è possibile utilizzare questa configurazione perché il recupero energetico effettuato sui fumi in uscita dalla turbina a gas non è nemmeno sufficiente a generare la sola corrente di vapore necessaria alla reazione di WGS. Per questo motivo il vapore prodotto nel HRSG è utilizzato totalmente nella generazione di energia elettrica, mentre il vapore necessario allo shift è prodotto parte dal recupero energetico effettuato sulla reazione di shift stessa e parte spillando la quota rimanente di vapore necessario dal ciclo HP.

6.3.5 FLUSSI ENERGETICI

In questa sezione sono riassunti e messi a confronto tutti i flussi energetici principali dei due processi. Le tabella 6.7 e 6.8 presentano i risultati delle simulazioni dei due casi:

FLUSSI ENERGETICI GD

IN OUT kW kW

Compr aria ASU 6490 Turbina HP 5612 Compr O2 2224 Turbina MP 1385 Compr aria TG 2619 Turbina LP 1735 Ciclo criogenico (ASU) 11600 Turbina HP2 1719

Turbogas 14159

Tot 22932 24610

Lavoro Netto out 1677 kW

Tab 6.10: Flussi energetici caso GD

E’ evidente come a fronte di un elevato flusso energetico richiesto dal processo, si ottenga dal processo un altrettanto elevato flusso energetico, con il bilancio finale leggermente favorevole. La sezione ASU è molto dispendiosa dal punto energetico, ma i costi sono compensati dalla buona qualità del syngas che si ottiene nella gasificazione.

Vediamo adesso il caso GI:

FLUSSI ENERGETICI GI

IN OUT

kW kW

Compr aria TG 1799 Turbina HP 3779 Turbina MP 911 Turbina HP2 1589 - - Turbogas 6598 Tot 1799 Tot 12877

Lavoro Netto out 11078 kW

Tab 6.11: Flussi energetici caso GI

Sebbene la potenza uscente sia addirittura la metà rispetto al caso GD, in questa configurazione non si ha la richiesta energetica derivante dalla distillazione dell’aria, per cui dal bilancio complessivo otteniamo una maggiore potenza elettrica in uscita.

6.3.6 RENDIMENTI DEI PROCESSI

Lo scopo del processo è la produzione di idrogeno ad elevata purezza che possa essere utilizzato come vettore energetico, per cui è necessario che un processo garantisca elevate rese di conversione dell’energia chimica contenuta nel carbone in ingresso in energia chimica contenuta nell’idrogeno in uscita.

Carbone in ingresso (kg/hr)

H2 (kg/hr)

Pot elettrica netta out (kW) Caso GD 19200 2676 1677

Caso GI 19200 2173 11078

Tab 6.12: Confronto flussi principali

Per rendere i due processi confrontabili, si alimenta la stessa quantità di carbone. In uscita al processo sono considerati i due output principali: l’idrogeno e la potenza elettrica netta. Nel caso di GD si ottiene un flusso di idrogeno maggiore di circa il 20% rispetto al caso GI, mentre la potenza elettrica in uscita è 7 volte maggiore nel processo GI.

La valutazione del processo più performante dal punto di vista della resa energetica deve essere fatto definendo degli indici che possano rendere chiaro il confronto. Sono stati quindi definiti 3 rendimenti:

• Rendimento in idrogeno ηBH2 B: ) / ( * ) / ( . ) / ( * ) / ( 2 kg kJ carbone PCI s kg in Carbone kg kJ hydrogen of HV s kg prodotto H H = η

• Efficienza elettrica netta ηBEL B:

) / ( * ) / ( ) ( kg kJ carbone PCI s kg in carbone kW netta Potenza EL = η

• Rendimento globale ηBTOTB :

EL H

TOT η η

Gasificazione diretta Gasificazione indiretta ηBH2B 57,07 46,34 ηBELB 0,83 7,17 ηBTOTB 57,90 53,51

Tab 6.13: Rendimenti di processo

Il rendimento in idrogeno del processo DG è circa il 20% più grande di quello del processo GI, mentre grazie all’assenza dell’unità ASU, l’efficienza elettrica netta risulta superiore nel caso GI. Considerando il rendimento globale, resta comunque migliore il primo caso; la frazione di energia chimica del carbone convertita si ritrova quasi totalmente nell’idrogeno, in aggiunta si ha una produzione più elevata.

E’ possibile spiegare questo comportamento poiché in ingresso al sistema GD vi è una quantità maggiore di idrogeno atomico (maggior quantità di acqua al gasificatore, vedi tabella 6.2). Inoltre la generazione dell’energia necessaria alle reazioni, prodotta direttamente per combustione parziale del carbone, evita la necessità di scambi termici tra il combustore esterno e il gasificatore stesso che comportano conversioni di energia da una forma all’altra che causano perdite di efficienza.

I vantaggi principali della configurazione GI vengono dalla maggiore semplicità impiantistica e quindi dai minori costi di investimento poiché si eviterebbero gli alti costi di relativi alla realizzazione della sezione criogenica; non sono state però effettuate considerazioni economiche più approfondite in questo lavoro.

6.3 ANALISI DI SENSITIVITA’

In questa sezione sono riportati i risultati dell’analisi di sensitività effettuata in entrambe le configurazioni.

I parametri operativi che sono stati sottoposti a variazioni sono: • Gasificazione diretta

o Rapporto Carbone/Acqua (C/A) o Rapporto Carbone/Ossigeno (C/O) • Gasificazione indiretta

In tutti i casi il valore di riferimento C/A per il caso base è 1.92. I valori di riferimento di C/O (1.24) per il caso GD e HF (32.7 MW) per il caso GI assicurano una temperatura di gasificazione di circa 1200°C. Il confronto dei risultati ottenuti a causa delle variazioni dei parametri sono riportati in tabella 6.10.

In seguito ai cambiamenti dei rapporti di alimentazione si verificano le condizioni operative del processo, andando a calcolare la temperatura di gasificazione, la concentrazione di idrogeno dopo la gasificazione e dopo la reazione di shift e la produzione di idrogeno. I rendimenti, insieme ai parametri appena citati, sono riportati in tabella. La prima sezione riguarda la variazione del rapporto C/A. Mantenendo fisso il parametro C/O per la configurazione DG, sono state studiate variazioni in un range compreso tra –17% e +25%. Maggiore è il rapporto C/A, più alta è la temperatura di gasificazione con effetti positivi sulle cinetiche di reazione, ma otteniamo una riduzione della portata di idrogeno in uscita. Vice versa, diminuendo il rapporto C/A, la produzione di idrogeno aumenta. Osserviamo anche il progressivo abbassamento della temperatura nel gasificatore, per cui la variazione di questo parametro è limitata dagli aspetti cinetici che governano le reazioni di gasificazione: se cala troppo la temperatura non avviene la conversione del carbonee quindi calano i rendimenti del processo.

Il secondo set di risultati riportati in tabella 6.10 sono ottenuti variando il rapporto C/O nella configurazione GD. Diminuendo C/O del 7% (quindi aumentando la quantità di ossigeno alimentata al gasificatore), la temperatura di gasificazione cresce fino a 1376°C. La maggiore concentrazione di ossigeno consuma il carbone, favorendo la formazione di CO2 alla fine del processo. In questo caso ηBH Bcala dal 57% a meno del 54%. Aumentando

invece il rapporto C/O del 13%, la temperatura di gasificazione cala bruscamente a 970°C. A tale temperatura diventa significante la presenza di metano nel syngas, perché risulta favorito termodinamicamente. Inoltre la temperatura non è adeguata a garantire un conversione spinta del carbone con tempi brevi di residenza nel reattore. Per questo la produzione finale di idrogeno cala (ηBH Bè approssimativamente 54%).

Il terzo set di dati riguarda la configurazione GI in cui si varia il parametro C/A e variando HF per garantire al gasificatore una temperatura costante di circa 1200°C. Come nel caso precedente, aumentando C/A del 24% rispetto al caso di riferimento, ηBH Bcala a

causa della minor presenza di idrogeno complessivo alimentato al sistema, inoltre si osserva anche un calo della potenza elettrica netta in uscita. Vice versa, diminuendo C/O del 18%, osserviamo un aumento sia di ηBH Bsia di ηBEL B, anche se bisogna aumentare il flusso

termico HF che dal combustore passa al gasificatore per mantenere la temperatura intorno a 1200°C.

C/A C/O yBH2,gasifB TBgasifB (°C) yBH2,shiftB FBH2B (kg/s) ηBH2B ηBELB

Direct Gasification Configuration– effect of C/A ratio

1.60 1.24 0.305 1172 0.51 0.76 58.17 0.25

1.92 1.24 0.309 1209 0.51 0.74 57.07 0.83

2.13 1.24 0.305 1230 0.50 0.71 54.62 0.75

2.40 1.24 0.303 1252 0.49 0.68 52.01 0.44

Direct Gasification Configuration – effect of C/O ratio

1.92 1.40 0.315 970 0.50 0.71 54.27 1.07

1.92 1.24 0.309 1209 0.51 0.74 57.07 0.83

1.92 1.15 0.278 1376 0.50 0.70 53.66 0.62

Indirect Gasification Configuration

1.58 - 0.535 1201 0.62 0.60 46.34 7.17

1.92 - 0.545 1209 0.62 0.56 42.65 6.19

2.38 - 0.558 1224 0.60 0.50 38.46 5.56

Tab 6.14: Confronto risultati analisi sensitività

6.5 GASIFICAZIONE DIRETTA DI BIOMASSE

6.5.1 MODIFICHE AL MODELLO

Come ultimo caso studio è stato preso in considerazione lo schema di simulazione di processo GD in cui si alimenta una corrente di biomassa al posto del carbone. Per questa configurazione è stato necessario modificare il modello per adattarlo alle caratteristiche della biomassa, che durante la fase di pirolisi sviluppa una quantità di gas leggeri molto maggiore rispetto al carbone, con la rimanente quota di char meno rilevante. Inoltre la biomassa, molto più ricca in ossigeno, comporta una variazione dei parametri che regolano i flussi di acqua e ossigeno in ingresso al gasificatore.

La biomassa presa in considerazione per questo caso studio, rappresentata da gusci di noci, ha la seguente composizione:

% Emicellulosa 24.1 % Cellulosa 27.5 % Lignina 40.7 % Extractives 2.9

% Ceneri 1

% Ceneri 1 % Carbonio 44.5 % Idrogeno 5.0

% Azoto 0.5

% Ossigeno 49.0

Tab 6.16: Analisi elementare hazel nuts shells

Per il calcolo della composizione dei gas di pirolisi non è stato possibile applicare il modello CPD utilizzato nel caso del carbone, perché non ancora idoneo alla struttura delle biomasse. E’ comunque in corso un lavoro mirato alla compatibilizzazione di tale modello con le caratteristiche delle biomasse. Per questo motivo per la determinazione della corrente in ingresso al gasificatore si è fatto riferimento ad un lavoro di letteratura [71] che riporta i risultati della pirolisi flash eseguita a temperatura superiore a 800°C e con heating rate maggiore di 1000°C/s.

descrivere lavoro in un capoverso: reattore usato, obiettivi selezione dati utili

Composizione gas di pirolisi % H2O 8.54 CO 29.13 CO2 10.43 H2 38.22 CH4 7.01 C2H4 0.27 C2+ 4.49

Sostanze Composizione uscente dalla pirolisi (%)

CHAR 10 TAR 1.9 GAS 88.1

Tab. 6.17: Caratteristiche prodotti della pirolisi di biomassa

Questa impostazione del modello ne limita l’impiego solo per questo caso specifico, cambiando la tipologia di biomassa i risultati perderebbero di significato, ma finché non

verrà sviluppato il modello CPD per biomasse, questa è l’unica strada per una prima valutazione delle prestazioni del processo.

6.5.2 RISULTATI DELLA SIMULAZIONE

Le grandezze fondamentali del processo, come temperatura e pressione di gasificazione, parametri del vapore e temperature di processo (dove possibile) sono le stesse del caso GD a carbone: TEMPERATURE DI PROCESSO (°C) PRESSIONI DI PROCESSO (atm) CARATERISTICHE VAPORE

Gasificatore 1200 Gasificazione 25 P (atm) T (°C)

Quench 800 HP 127 500 Recupero HP 400 MP 20 500 Recupero MP/Pulizia 235 LP 6.5 300 Shift 295 Camera combustione 1300 Turbogas 15 LP2 6.5 200

Tab. 6.18: Parametri operativi del processo

Le portate in entrata ed in uscita al processo, sono riportate in tabella 6.2: Biomassa (kg/hr) Acqua (kg/hr) O2 (kg/hr) GD biomassa 19200 8000 11850

Tab 6.19: Portate in ingresso al processo

La quantità di ossigeno per la GD è calcolata per ottenere temperature di gasificazione dell’ordine di 1200°C, in modo da assicurare cinetiche di reazione elevate e risulta essere molto inferiore al caso a carbone. Probabilmente la comparazione si farebbe meglio su una portata di biomassa che fornisce la stessa energia della portata di carbone

Anche in questo processo si evita la diluizione dell’azoto impiegando agenti gasificanti privi di tale gas, in tabella 6.15 sono riportate le frazioni molari del syngas a valle della gasificazione, dello shift e della separazione dell’idrogeno (syngas esausto):

Composizione Syngas

(molare) Gasificaz. Shift Esaust. H2O 0,27 0,13 0,26 N2 0,00 0,00 0,00 CO 0,32 0,01 0,02 CO2 0,11 0,35 0,69 H2 0,30 0,51 0,02 CH4 0,00 0,00 0,00 Portata tot (kmol/hr) 2069 2469 1238

PM medio 19,22 19,03 35,94 Tab 6.20: Composizione syngas DG biomassa

E’ interessante notare come il syngas esausto sia molto ricco in CO2 e H2O, il che rende praticamente inservibile il suo uso come combustibile di un ciclo Joule-Braiton; il syngas esausto non è utile, in questo caso, per processi di recupero energetico. Non è presente nel modello quindi la sezione relativa alla turbina a gas e nemmeno la sezione comprendente il recupero energetico sui fumi (HRSG).

Il sistema ha comunque bisogno di ossigeno da alimentare al gasificatore, le prestazioni fornite dal blocco ASU sono le seguenti:

ASU

Potata aria in 85952 kg/hr Portata O2 out 11848 kg/hr

Purezza O2 99% P scambi termici 6 atm

P distillazione 1 atm Pot ciclo criogenico 11000 kW

Tab. 6.21: Caratteristiche ASU

Il processo ha come input una corrente di vapore a 25 atm che alimenta il reattore di WSR insieme al syngas.

La generazione delle correnti di vapore è realizzata mediante lo stesso schema di recuperi termici del caso a carbone, senza però considerare il blocco HRSG che non è presente in questa configurazione.

In tabella 6.17 sono riportati i flussi che il modello calcola, mentre le caratteristiche del vapore sono quelle riportate in tabella 6.1

Portate vapore (kmol/hr) HP 1003 MP 353 LP 516 LP2 278 A shift 400

Tab 6.22 Portate di vapore

La portata di vapore necessaria alla reazione di shift è spillata dalla turbina HP, mentre le altre realizzano l’espansione in maniera completa.

In questa parte sono riassunti e messi a confronto tutti i flussi energetici principali del processo. La tabella 6.18 presenta i risultati del modello:

FLUSSI ENERGETICI GD A BIOMASSA

IN OUT

kW kW

Compr aria ASU 5900 Turbina HP 5850 Compr O2 1684 Turbina MP 1435 Ciclo criogenico (ASU) 11000 Turbina LP 1557 Produz vap shift 6261 Turbina LP2 838

Tot 24845 9680

Lavoro Netto out -15200 kW Tab 6.23: Flussi energetici caso GD biomassa

delle sezioni dedicate. Come risultato il flusso totale netto risulta essere negativo, circa 15 MW elettrici sono richiesti dal processo come input, penalizzando le rese di processo.

La produzione di idrogeno complessiva è di 2481 kg/hr, le efficienze del processo sono riportate in tabella 6.19: Processo complessivo % ηBH2B 52.9 ηBELB -9.7 ηBTOTB 43.2

Tab 6.24: Rendimenti di processo

Il valore di ηBH2 Bnon deve trarre in inganno, infatti pur essendo paragonabile con i casi in

cui si alimenta carbone, in questa configurazione perde di significato perché questo parametro non considera la richiesta di energia elettrica di cui il processo ha bisogno. Inoltre ηBELB, caratterizzato dal segno negativo, indica la necessità di fornire energia al

processo (con seguente abbassamento di efficienza).

Confrontando ηBTOT Bdi questa configurazione con i casi a carbone, come atteso, si osserva

un minor rendimento, ma si hanno vantaggi dal punto di vista delle emissioni di CO2 che non sono tenute in considerazione con questo approccio. tabella confronto biomassa carbone

La definizione di un processo mirato per l’uso di biomasse può portare all’aumento delle efficienze, tenendo però in considerazione che la realizzazione di impianti con potenzialità elevate comporta costi di trasporto che attualmente ne rendono ancor più sfavorevole la realizzazione.

concludere sulla biomassa dicendo che questo è un approccio preliminare di fattibilità nell’attesa di implementare il modello CPD per biomasse...