CAPITOLO 2

IDROGENO DA COMBUSTIBILI SOLIDI

2.1 Gasificazione del Carbone

Nei prossimi 20 anni è prevista una continua crescita della domanda di combustibili fossili come petrolio e gas naturale, con un relativo aumento dei prezzi sul mercato. Le fonti rinnovabili non saranno in grado di coprire l’intero fabbisogno energetico: alcuni paesi rimpiazzeranno il petrolio con l’energia naturale, altri utilizzeranno in maniera massiccia il carbone, è quindi molto importante sviluppare tecnologie che possano permettere un uso efficiente e pulito di questa sostanza. Il carbone è la sostanza fossile con il più alto contenuto di carbonio, è quindi fondamentale ridurre le emissioni di CO2 impiegando processi con alte rese energetiche e con sistemi di sequestro della stessa CO2, che immessa in modo massiccio nell’ambiente è una delle più importanti cause dell’effetto serra.

L’energia elettrica e l’idrogeno saranno i vettori energetici del futuro, nel quale il secondo giocherà un ruolo fondamentale nel settore dei trasporti. Le tecnologie per produrre entrambi i vettori dal carbone sono già conosciute ed assodate.

Il processo di conversione del carbone a combustibile gassoso è conosciuto da più di 200 anni. Durante la seconda guerra mondiale l’impiego di carbone come materia prima per la produzione di carburanti contribuì ad un fondamentale miglioramento del processo ed ha fornito le basi delle tecnologie odierne. Negli anni successivi, con la ripresa del petrolio, i processi di gasificazione del carbone furono rilegati soltanto alla produzione di prodotti chimici ad alto valore aggiunto, come metanolo ed ammoniaca. Oggi, con il continuo aumento delle richieste energetiche, gli studi si sono orientati nuovamente sul processo di gasificazione, con lo scopo di aumentarne l’efficienza e la sostenibilità ambientale.

Il processo di gasificazione del carbone è utile per la produzione di sostanze gassose da impiegare come gas di sintesi (prodotti intermedi nell’industria della chimica organica) o direttamente come combustibili. Il processo consiste fondamentalmente nella rottura dei legami macromolecolari del carbone in modo tale da produrre sostanze con peso molecolare molto inferiore, quindi, allo stato gassoso. Il grosso vantaggio che giustifica l’impiego di una notevole quantità di energia per la produzione di un combustibile gassoso a partire da un combustibile solido è strettamente legato alle caratteristiche del processo di

combustione: bruciare combustibile gassoso significa usare tecnologie più semplici, maggiore facilità di gestione e un minor impatto ambientale.

La Gasificazione del Carbone è essenzialmente la conversione del carbone attraverso uno dei molteplici processi possibili, costituiti da una serie di stadi e trasformazioni diverse. Nel primo stadio, la gasificazione porta alla termo-decomposizione del carbone ed alla produzione di una miscela contenente, in varie proporzioni, monossido e biossido di carbonio, idrogeno, acqua, metano, solfuro di idrogeno, azoto ed anche tar, fenoli, composti idrocarburici. In senso generale, coal gas o Syngas è il nome che si usa per indicare la miscela di gas ottenuta dalla termo-decomposizione del carbone a temperature superiori ai 500 °C in assenza di ossigeno. Ciò che si ottiene è appunto una miscela di gas, oltre ad una fase liquida (tar) ed un residuo solido (char) che rappresenta, in qualche modo, il cuore del carbone impiegato.

2 2 H CO CO tar C heat Ccoal + → char + + + +

La frazione liquida viene rimossa tramite condensazione, in modo da lasciare allo stato aeriforme il monossido di carbonio, l’idrogeno e l’anidride carbonica. Il prodotto gassoso può contenere anche sostanze idrocarburiche basso-bollenti e sostanze contenenti zolfo e azoto. La frazione solida viene invece recuperata, trattata e purificata in modo complesso per ottenere un altro tipo di combustibile.

Il secondo stadio prevede la gasificazione del char ottenuto, secondo la reazione:

2

2O CO H

H

Ccoal + → +

Le caratteristiche dei prodotti, in termini di quantità, qualità e composizione, dipendono strettamente dalle condizioni di lavoro realizzate (temperatura, pressione…), dal tipo di tecnologia utilizzata e dalla tipologia di carbone impiegato.

L’importanza di questi processi per il settore industriale non va sottovalutata, tuttavia i sistemi di gasificazione presentano caratteristiche complesse, soprattutto in relazione al raggiungimento delle condizioni ideali di lavoro, per cui molte risorse sono impiegate per lo studio e lo sviluppo di tecnologie sempre migliori.

2.2 Reattoristica

Il processo di gasificazione del carbone è noto sin dal 1792 ma è a partire dal 1930 che si sviluppa su larga scala grazie agli 11000 impianti sorti in tutti gli Stati Uniti. I primi impianti erano in grado di produrre gas combustibile con un potere calorifico inferiore ai 5600 kJ/m3. Successivamente, soprattutto grazie agli studi effettuati dall’industria tedesca, le caratteristiche del gas combustibile prodotto e l’efficienza dei singoli impianti aumentarono sensibilmente. Negli anni successivi alla Seconda Guerra Mondiale l’interesse per questo tipo di produzione subì un forte calo anche in seguito alla larga disponibilità, a basso costo, di nuovi combustibili fossili come il petrolio. Negli ultimi due decenni, anche in seguito alla crisi petrolifera del 1973 ed ai conseguenti aumenti del prezzo del petrolio e del gas naturale, la gasificazione del carbone è stata di nuovo considerata dalle aziende produttrici di energia elettrica come una delle tecniche di maggior interesse per il futuro. Società molto importanti come la Shell, la Texaco, la British Gas e la Lurgi, hanno sviluppato nuove tecnologie che permettono di lavorare con temperature e pressioni molto elevate, in modo da ottenere un’efficienza di trasformazione più alta, costi minori ed un impatto ambientale ridotto.

Il carbone, fonte principale per la produzione di energia elettrica negli Stati Uniti, rivestirà un ruolo sempre più importante in futuro nel settore energetico. D’altra parte i processi convenzionali per la produzione di energia elettrica a partire da carbone, che si basano sulla combustione per lo sviluppo di gas caldi da far espandere in turbina, sono caratterizzati, se pur in tono minore grazie all’evoluzione delle tecnologie a disposizione, da un impatto ambientale non sostenibile a causa dello sviluppo di sostanze inquinanti come i composti di zolfo ed azoto (responsabili delle piogge acide) e le emissioni di particolato. Negli ultimi anni, a tal proposito, sono state sviluppate tecnologie e nuovi sistemi in grado di ridurre sensibilmente l’impatto ambientale e risolvere in parte il problema. Sistemi di gasificazione con cicli combinati (CGCC) e sistemi di gasificazione integrati (IGCC) sono sistemi all’avanguardia per quanto riguarda le prestazioni degli impianti, sia in termini economici che in termini di impatto ambientale.

Sebbene la maggior sensibilità dell’opinione pubblica e le politiche di risparmio energetico fanno ben sperare per quanto riguarda il contenimento delle richieste di energia elettrica, è pur sempre vero che l’uso di questa fonte di energia è destinato a crescere negli anni avvenire, visto il largo impiego che se ne fa in tutti i settori. Il Dipartimento dell’Energia

statunitense (DOE) prevede che il consumo di energia elettrica nel prossimo decennio aumenterà del 20% rispetto al consumo dello scorso decennio ed inoltre ha osservato che la richiesta specifica di questa tipica forma di energia subirà un incremento due volte più grande rispetto alla richiesta delle altre forme energetiche. Queste sono le ragioni per cui molte grandi aziende stanno studiando sistemi moderni che possano permettere la produzione di energia elettrica in grandi quantità, a basso costo e in tutta sicurezza. In questa ottica, sicuramente, il carbone rivestirà una grandissima importanza.

I processi di gasificazione sono classificati in base al contenuto energetico del prodotto finale. Tuttavia, è possibile effettuare un’ulteriore suddivisione dei processi di gasificazione in base al sistema reattoristico impiegato.

Il cuore dei sistemi di gasificazione è rappresentato dal Gasificatore, apparecchiatura nella quale il carbone alimentato viene convertito in combustibile gassoso a seguito della reazione con vapore in pressione.

Un Gasificatore differisce da un combustore per il fatto che l’aria o l’ossigeno puro che vengono alimentati sono accuratamente controllati in modo tale che solo una parte del combustibile solido venga ossidato per fornire energia. In questo modo, l’atmosfera riducente, il calore e la pressione comportano la rottura dei legami chimici e la produzione di syngas. Il prodotto è costituito prevalentemente da idrogeno, monossido di carbonio ed altri componenti la cui presenza dipende dal tipo di carbone alimentato e dalle condizioni di lavoro realizzate.

I minerali contenuti nell’alimentazione si separano e fuoriescono in parte dal basso, sottoforma di ceneri vetrose inerti, ed in parte dall’alto, trasportate dai prodotti gassosi sottoforma di ceneri volanti.

Le impurezze contenenti zolfo portano alla produzione di solfuro di idrogeno (H2S), il quale è facilmente separabile e dal quale è facilmente recuperabile lo zolfo; altri inquinanti come gli ossidi di azoto non possono formarsi dato il carattere riducente dell’atmosfera di lavoro. Un possibile sottoprodotto del processo è l’ammoniaca che può formarsi a seguito delle reazioni tra azoto ed idrogeno, ma si tratta, comunque, di un inquinante facilmente rimuovibile per mezzo di stripping.

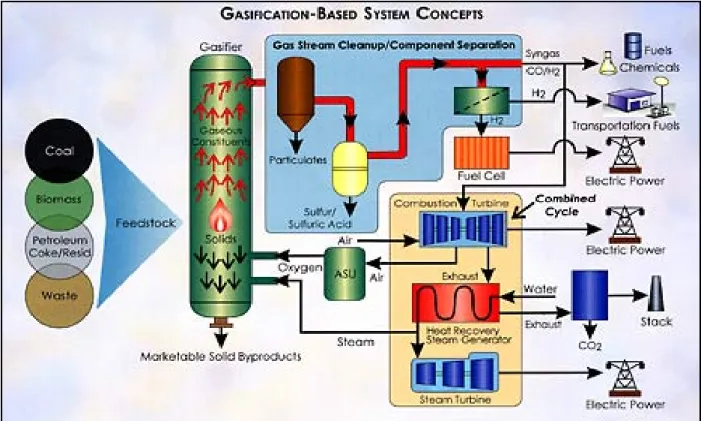

Negli impianti di produzione di energia il syngas viene trattato e purificato a seguito della rimozione di solfuro di idrogeno, ammoniaca e articolato, e viene, successivamente, bruciato in turbina per la generazione di energia elettrica. I fumi di scarico vengono ricircolati alla sezione di generazione di vapore per effettuare importanti recuperi termici.

Il syngas prodotto può essere impiegato anche in altri modi:

• come "building blocks" per produrre combustibili liquidi e gassosi oppure come materia prima per l’industria chimica;

• come combustibile avanzato per fuel cell ad alto rendimento;

• come sorgente di idrogeno da separare e utilizzare come combustibile o come materia prima per gli stadi di upgrading del petrolio in raffineria.

Uno dei maggiori vantaggi presentati da questo tipo di tecnologia è la possibilità, nel caso di impiego di ossigeno puro come comburente, di avere in uscita un flusso gassoso ad elevata concentrazione di CO2, la quale è facilmente recuperabile; in questo modo le emissioni di anidride carbonica vengono ridotte contribuendo efficacemente alla riduzione del fenomeno dell’effetto serra e del riscaldamento del pianeta.

Figura 2.1: Schema di riferimento per il processo di gasificazione del carbone

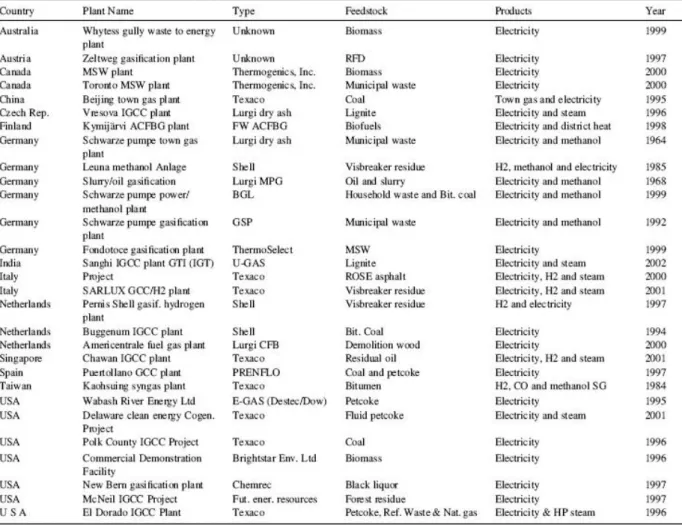

Non tutti i combustibili possono essere direttamente impiegati nel processo, in particolare, nel caso in cui si utilizzino rifiuti solidi urbani, la maggior parte di questi ha bisogno di trattamenti preliminari di raffinazione per ottenere un prodotto adatto, chiamato convenzionalmente RDF o CDR (Refuse Derived Fuel o Combustibile Derivato dai Rifiuti), mentre rifiuti come scarti di cartiera, plastiche miste e scarti di lavorazione dei legnami hanno già caratteristiche idonee al processo [37]. Come è possibile osservare nella

tabella 2.1 sono stati realizzati processi in cui l’alimentazione non è costituita da carbone, ma da residui della lavorazione del petrolio, biomasse e rifiuti:

Tabella 2.1: Tipologie di alimentazione ai Gasificatori

In seguito verranno descritti approfonditamente anche due processi di produzione di idrogeno da gasificazione di biomasse e RSU.

I principali processi di gasificazione sviluppati fino ad oggi, sia a livello industriale che di impianto pilota sono riportati in tabella 2.2:

Tabella 2.2: Stato attuale del processo di gasificazione

Ci sono due tipologie fondamentali di Gasificatori:

• Diretti

Letto fisso Letto fluido Letto trascinato • Indiretti

Vengono descritte di seguito tutte le varie configurazioni, anche se la maggior parte dei gasificatori industriali realizzati e in fase di sviluppo è del tipo Diretto.

Tutti i processi di gasificazione diretta sono generalmente caratterizzati da alte pressioni, dell’ordine di decine di bar. Il processo di gasificazione è stato sviluppato per decine di anni e ad oggi esistono un centinaio di soluzioni diverse per la sua realizzazione.

La capacità di un reattore di produrre un gas con basse quantità di tar è fondamentale in quanto si vanno a limitare tutte le problematiche associate alla presenza di idrocarburi pesanti, che danno problemi di incrostamento e di corrosione.

A seconda delle modalità di movimentazione del carbone nel reattore e del tipo di contatto realizzato all’interno del reattore tra carbone e gas, si distinguono, come detto, tre tipi di tecnologie:

o fixed bed o fluidized bed o entrained flow bed

In seguito saranno descritte in maniera approfondita le caratteristiche di questi reattori. Esempi sul mercato di questi tre tipi di tecnologia possono essere i seguenti: Winkler fluidized bed gasifier, Shell entrained flow gasifier, Texaco entrained flow gasifier, Lurgi pressurized fixed bed gasifier, Prenflo entrained flow gasifier, KRW fluidized bed gasifier e Lurgi circulating fluidized bed.

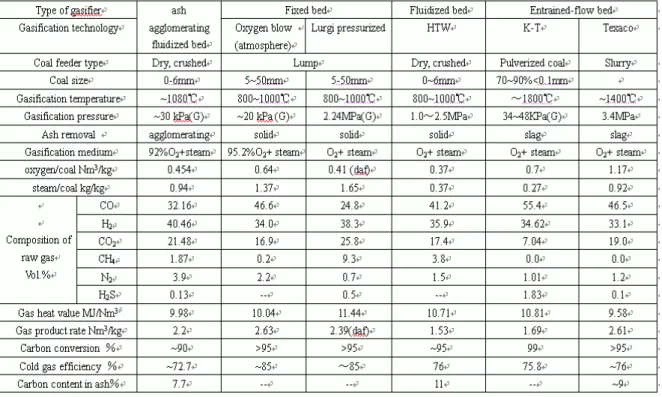

Il confronto tra i parametri operativi delle diverse tecnologie di gasificazione è riportato in Tabella 2.3.

Tabella 2.3: Confronto tra i parametri operativi delle diverse tecnologie di gasificazione

A seconda della tipologia del gasificatore impiegato variano innanzi tutto le caratteristiche della pezzatura del carbone in alimentazione (passando dal polverino per il letto trascinato ai pellets per i letti fissi), nel caso del processo sviluppato dalla Texaco inoltre l’alimentazione è costituita da uno slurry in cui l’acqua agisce da vettore che trasporta il solido all’interno del reattore. Le temperature tipiche del processo variano molto da caso a

caso, ottenendo valori bassi, intorno agli 800-1000°C per i reattori a letto fisso e fluido, per passare a temperature superiori ai 1400°C nei letti trascinati. Per i sistemi pressurizzati, il range di valori è compreso tra 20 e 50 atmosfere e si utilizzano come agenti gasificanti ossigeno e vapore. Il primo, andando a reagire con il carbone, fornisce l’energia necessaria al processo, producendo CO e CO2 che reagiscono a loro volta con il carbonio e l’idrogeno; le reazioni del vapore, tipicamente endotermiche, possono avere luogo sfruttando l’energia rilasciata dalla parziale combustione del carbone. I valori dei rapporti ossigeno/carbone e vapore/carbone sono calibrati in modo da ottenere nel sistema la temperatura desiderata, cercando di massimizzare la presenza di vapore e minimizzare la quantità di ossigeno. In tutti i casi la quantità di idrogeno direttamente ottenuta dalla gasificazione si aggira intorno ad un terzo del volume totale del syngas. Variano in maniera più ampia i valori di CO e CO2 a seconda della tipologia del gasificatore utilizzato. La massima conversione del carbone è raggiunta nel Gasificatore K-T, comunque tale valore è sempre superiore al 95% del carbone in ingresso.

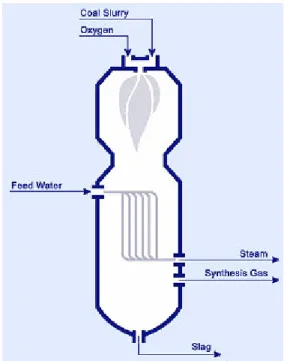

2.2.1 Reattori a Letto Trascinato

I Gasificatori a Letto Trascinato sono relativamente compatti e tipicamente hanno bassi tempi di residenza. A causa delle alte temperature raggiunte e del consumo importante di ossigeno, questa tipologia di gasificatore ha efficienze termiche minori rispetto agli altri due tipi di Gasificatori trattati. Otteniamo però un syngas di buona qualità, con bassa presenza di tar, di idrocarburi più pesanti del metano e prodotti azotati. Nei gasificatori a letto trascinato possono bruciare particelle di carbone sottilissime (<0.1mm) che vengono trasportate dalla corrente di gas attraverso la fiamma e vengono bruciate completamente. Il polverino di carbone reagisce in equicorrente con la miscela ossigeno/vapore salendo attraverso il reattore con tempi di residenza di alcuni secondi. Questi sistemi lavorano ad alte temperature e consentono la conversione completa del carbone e l’eliminazione delle ceneri scorificate dal basso.

Nel gasificatore a letto mobile la temperatura è contenuta, quindi le ceneri sono non scorificate (non fuse e non agglomerate); nel gasificatore a letto fluidizzato le ceneri sono parzialmente scarificate; nel caso del letto trascinato si ottengono ceneri completamente scorificate.

I reattori a letto trascinato possono usare qualunque tipo di carbone e producono gas praticamente privi di frazioni liquide, facilitando così anche le successive operazioni di

depurazione. Tali sistemi sono molto impiegati nei processi di gasificazione della Shell, della Texaco, della Dow e della Prenflo. Hanno trovato applicazione commerciali durante gli anni ’90 nel settore della produzione di syngas per la sintesi di prodotti chimici. I principali produttori di questa tipologia di gasificatore sono la Texaco, la Shell e la Destec che hanno sviluppato i loro processi negli Stati Uniti.

Nel letto trascinato, sebbene i tempi di contatto tra gas e solidi siano dell’ordine di pochi secondi, la velocità di reazione e la capacità di produzione sono elevati grazie alle temperature di esercizio maggiori (1350-1700 °C) e alla granulometria fine del carbone alimentato (<100 μm). Per gli stessi motivi è anche vero, però, che la cold gasification

efficiency risulta minore. Inoltre, elevate temperature del gas in uscita comportano

l’impiego di sistemi di trattamento più costosi, una spesa energetica maggiore e materiali con elevata resistenza alla temperatura.

Figura 2.2: Reattore a letto trascinato

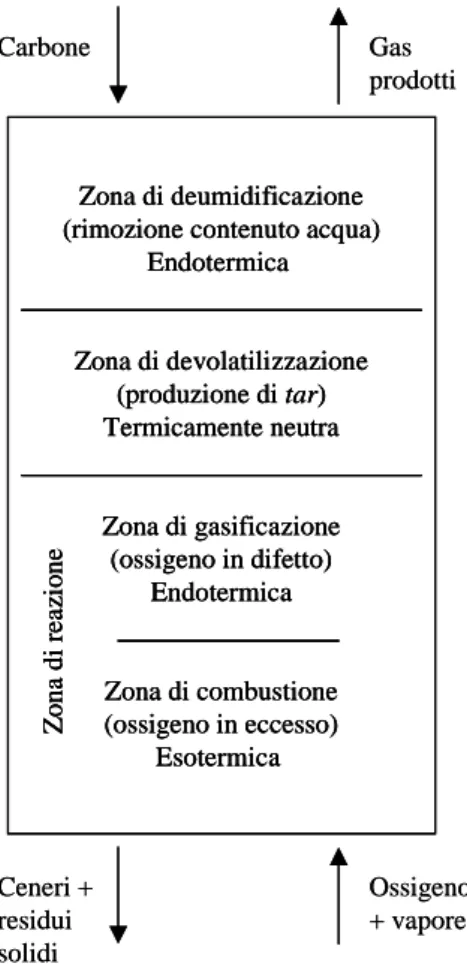

2.2.2 Reattori a Letto Fluido

I sistemi a letto fluido operano a temperature più basse, comprese tra 750°C e 1050°C, a seconda delle caratteristiche del carbone in alimentazione. La fluidizzazione è un processo con cui un letto fisso costituito da particelle solide (tipicamente sabbia silicea), sottoposto ad un flusso ascensionale di una fase gassosa, acquista le caratteristiche tipiche di un fluido.

Originariamente i Gasificatori a letto fluido furono studiati per risolvere i problemi connessi all’uso di materiale organico ricco in ceneri e per aumentare l’efficienza [38]. L’efficienza di questi reattori, confrontata con un letto fisso, risulta essere circa cinque volte superiore, con una quantità di gas prodotta di circa 2000 kg/m² h [38, 39].

I reattori a letto fluido non presentano diverse zone di reazione, il letto è omogeneo e isotermo, con temperature che raggiungono i 700-900°C, molto più basse rispetto ai valori massimi che si raggiungono nei letti fissi. L’impiego di questi reattori avviene per alte potenzialità produttive [39].

Il letto fluido presenta il vantaggio di avere una struttura molto semplice, temperature di esercizio intermedie, uniformemente distribuite e capacità di rimozione della frazione liquida dalla miscela dei gas prodotti. Nei reattori convenzionali non è previsto un sistema di recupero e trattamento delle ceneri, le quali presentano un alto contenuto di carbone non reagito (riprova delle minori efficienze di lavoro raggiunta da tali reattori).

Il letto è costituito da sabbia, materiale adsorbente ed eventualmente residui di char e viene sostenuto da una corrente ascensionale di aria proveniente dal basso. La sabbia, materiale inerte chimicamente, fa da volano termico per rendere uniforme la distribuzione di temperatura nel sistema e permette di portare i reagenti in entrata alla temperatura ottimale (circa 700 °C). In tal modo si limita la formazione di NOX, anche grazie alla possibilità di aggiungere al letto agenti adsorbenti (CaO, CaCO3… per rimuovere componenti a base di S, Cl…). In base alla velocità di alimentazione dell’aria si distinguono due schemi: “letto bollente”, se v < 5 m/s per cui insufficiente a trascinare particelle fuori dal letto, “letto circolante”, se v > 5 m/s per cui le particelle escono dal sistema e vengono recuperate mediante l’utilizzo di un separatore a ciclone e di qui ricircolate al letto stesso. Le particelle di char ormai fortemente assottigliate possono essere, infatti, trascinate dai gas fuori dal reattore assieme alle ceneri volanti. Esse sono recuperate riciclando le ceneri volanti, separate nei cicloni, alla parte più bassa del letto fluido. In alcuni gasificatori, che lavorano a temperature leggermente maggiori, si ha l’agglomerazione parziale delle ceneri nella zona inferiore (e più calda) del letto. Gran parte del residuo solido si recupera dal basso dopo una fase di raffreddamento per contatto con l’alimentazione fresca di gas. Le operazioni condotte nei sistemi fin qui descritti sono profondamente influenzate dalle caratteristiche morfologiche, fisiche e chimiche del carbone impiegato. In particolare occorre far attenzione al rischio di agglomerazione delle ceneri ed al fenomeno di scorificazione.

La miscela dei reagenti gassosi è alimentata dal basso in modo da attraversare ad alta velocità un letto di particelle solide con velocità sufficiente per mantenerlo in sospensione. Il letto viene inizialmente riscaldato, quindi si alimentano le particelle di solido dal basso fino a raggiungere una temperatura elevata ed uniforme. Come risultato si ottiene uno stadio di pirolisi particolarmente rapido e lo sviluppo delle reazioni di gasificazione. Spesso, molte apparecchiature di questo tipo sono dotate di un primo separatore gas-solido a ciclone interno per minimizzare il contenuto di solidi della miscela di gas in uscita, che potrebbe danneggiare le sezioni di trattamento successive.

Figura 2.3: Fluidized bed gasifier

Il vantaggio principale mostrato sta nella capacità di lavorare con diversi combustibili solidi data la semplicità di controllo del valore della temperatura che può essere mantenuto al di sotto del punto di fusione delle ceneri.

Gli svantaggi sono invece legati alla poca flessibilità in termini di variazione del carico alimentato e all’incapacità di ridurre il contenuto di tar.

Esistono molti produttori in tutta Europa e negli Stati Uniti ma sempre per quanto riguarda apparecchiature per applicazioni consistenti; al di sopra dei 500 kW.

(Esempi di tale tecnologia sono il reattore Winkler (HTW) ed il gasificatore Kellog (KRW)). Caratteristiche di questo tipo di sistema sono la conversione non completa del carbone (90-95%), la difficoltà nel controllo della temperatura ed i bassi tempi di residenza dei reagenti.

Infine, in tali condizioni purtroppo la granulometria è doppiamente limitata: se grossolana si abbassa l’efficienza di trasformazione, se troppo fine si rischia il ritrascinamento. Per

ovviare a quest’ultimo inconveniente si inserisce, in uscita dal letto, un ciclone per rimuovere le particelle trascinate.

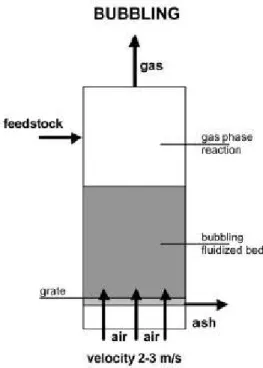

I tipi più comuni di combustori a letto fluido sono quelli con letto a gorgogliamento, indicati comunemente come combustori atmosferici a letto fluido (AFBC – Atmospheric

Fluidized-Bed Combustors) e quelli con letto a circolazione (CFC – Circulating Fluidized Combustors).

Più recentemente sono stati introdotti nell’uso pratico anche i combustori a letto fluido pressurizzati (PFBC – Pressurized Fluidized-Bed Combustors).

I combustori atmosferici possono bruciare carbone con pezzatura da 1.5 a 6 mm. L’efficienza dei combustori AFBC può essere migliorata riciclando al letto fluido le ceneri volanti separate dai gas nei cicloni a valle. I combustori a circolazione possono bruciare carboni con pezzatura molto più fine e questo permette una velocità di reazione maggiore. Nei combustori pressurizzati, sviluppati negli ultimi dieci anni, si usano pressioni di 10-15 atm con riduzione di volume a parità di energia prodotta.

Le due tipologie principali di gasificatore a letto fluido sono: • Letto fluido bollente

• Letto fluido circolante

Gasificatore a letto fluido bollente (BFB)

In un reattore BFB, la velocità del flusso di gas ascendente è compreso tipicamente tra 1 e 3 m/s e l’espansione del letto solido riguarda solamente la parte bassa. Grazie alla bassa velocità del gas, non ci sono fenomeni di trascinamento del solido al di fuori del letto [38,40]. Un BFB ha generalmente una camera cilindrica o rettangolare progettata in modo da facilitare i processi di essiccamento e di frammentazione per attrito. Inoltre sono utilizzate grandi quantità di inerte (sabbia) che riesce a stabilizzare il letto e la temperatura. I rifiuti introdotti nel letto subiscono il processo di pirolisi e di parziale combustione del solido: il calore generato dal secondo processo serve per mantenere costante la temperatura del letto e favorisce i processi di devolatilizzazione, decomposizione termica e gasificazione.

Figura 2.4: Gasificatore a letto fluido bollente

I principali Vantaggi di questa tipologia di reattore sono:

• Facilità di controllo

• Elasticità di gestione del contenuto delle ceneri in alimentazione • Miscelamento

Gli Svantaggi sono:

Contenuto di tar nel syngas

Basso Potere calorifico del syngas

Bassa elasticità della pezzatura in alimentazione

Gasificatore a letto fluido circolante (CFB)

In questa tipologia di reattore, la velocità del flusso gassoso è di circa 5-10 m/s [40,41], di conseguenza l’espansione del letto va ad interessare tutto il reattore, con una frazione più piccola di solido che viene trascinata fuori dal reattore stesso [42]. Tipicamente i valori di densità di un letto circolante sono nell’ordine di 550 kg/m³, mentre nei letti bollenti questo valore è di circa 720 kg/m³. Utilizzando un ciclone, si recupera la parte di solidi trascinata, che viene riciclata al reattore [43].

Figura 2.5: Gasificatore a letto fluido circolante

I principali Vantaggi di questa tipologia di reattore sono:

+ Conversione del carbone + Efficienza termica + Semplicità di scale-up

+ Elasticità di gestione del contenuto delle ceneri in alimentazione + Miscelamento

Gli Svantaggi sono:

- Alto contenuto di particolato nel syngas - Basso Potere calorifico del syngas

- Bassa elasticità della pezzatura in alimentazione

La temperatura di uscita del syngas è compatibile con i sistemi di pulizia a caldo, non sono quindi presenti sistemi di raffreddamento del syngas, con conseguenti soluzioni impiantistiche più semplici ed efficienze termiche più elevate rispetto ai letti trascinati descritti precedentemente. Paragonati ai letti fissi, i letti fluidi garantiscono una più alta conversione del carbone in alimentazione, riducendo, a parità di portata, le dimensioni del

reattore ed i costi. Come inconveniente presentano la produzione di ceneri non altrettanto inerti come nel caso dei letti trascinati, a causa delle minori temperature raggiunte. Speciali sezioni di agglomerazioni, come nel gasificatore Tampella/u-Gas e KRW, possono ridurre questo problema. Il sistema a letto fluido prevede l’alimentazione del carbone in continuo dall’alto, mentre dal basso gorgogliano i gas; in questo modo si forma una struttura fluidizzata molto simile ad un reattore agitato poiché la composizione del sistema è la stessa in ogni punto, realizzando, inoltre, un migliore miscelamento. La temperatura risulta uniforme in tutto il sistema (normalmente al di sotto di quella di scorificazione delle ceneri), migliorando le condizioni di reazione ma rendendo più alta la temperatura in uscita.

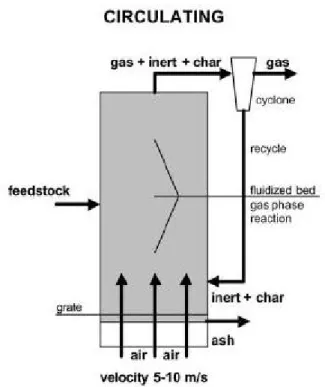

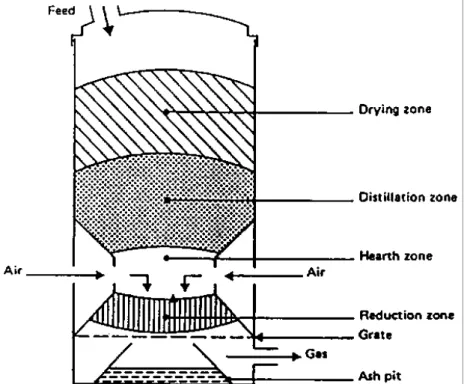

2.2.3 Reattori a Letto Fisso

I Gasificatori a letto fisso sono alimentati da pellets di carbone di dimensioni di circa 50-60 mm che muovendosi verso il basso del reattore, vengono investiti da un flusso gassoso in controcorrente.

La tipologia di reattori a letto fisso più diffusa nei processi di gasificazione sono i VFB (reattori a letto fisso verticali). Tipicamente utilizzano una grata che supporta il materiale solido, sono abbastanza semplici da progettare e da gestire e vengono impiegati per potenzialità medio-basse. Essi possono essere ulteriormente suddivisi in base alla zona di ingresso ed uscita dei reagenti:

Gasificatori Controcorrente Gasifcatori Equicorrente

Rispetto ad un letto fluido, questa tipologia di reattore comporta costi più elevati a causa della presenza degli organi di movimentazione del solido, ma offrono anche efficienze più elevate. Nella parte bassa del reattore avvengono le reazioni esotermiche di combustione, il calore prodotto serve, mentre il gas sale, a far avvenire le reazioni di gasificazione endotermiche ed a riscaldare il carbone in alimentazione. La temperatura di uscita del syngas è più bassa rispetto alle configurazioni a letto fluido o trascinato. Inoltre alcuni prodotti della pirolisi non subiscono il cracking termico ne tanto meno l’ossidazione, per cui è necessario prevedere una sezione di trattamento del syngas per rimuovere i tar. A causa dell’alto tempo di residenza del carbone e delle limitazioni al diametro del reattore, le massime portate utilizzabili con questa tipologia di gasificatore non vanno oltre le 1000

ton/die. Nei gasificatori a letto mobile, esemplificati dal classico gasificatore Lurgi, (Lurgi

dry ash pressurized), il carbone viene alimentato dall’alto attraverso una tramoggia e si

scalda progressivamente a spese del calore sensibile dei gas reagenti che salgono. Questi escono dal reattore a 300 °C, se si usa lignite umida, o a 550 °C se si usa litantrace. Man mano che il carbone scende verso il basso, si scalda progressivamente subendo dapprima la devolatilizzazione e poi la cokificazione. Ancora più in basso, esso reagisce con il vapor d’acqua e con l’ossigeno per dar luogo alla gasificazione vera e propria. Ossigeno e vapore sono alimentati dal basso: in una prima fase si riscaldano prelevando calore dalle ceneri calde provenienti dal letto e in una seconda fase, all’interno del letto, entrano in contatto e reagiscono con il carbone producendo la miscela di gas combustibile.

Nella soluzione a letto fisso, il gas e il solido entrano in contatto secondo flussi in equicorrente. La cosiddetta cold gas efficiency risulta superiore rispetto alle altre soluzioni. Tuttavia, non possono essere alimentati carichi troppo consistenti e non si può lavorare con un tipo di carbone con tendenza al coking a causa delle basse temperature di lavoro, il contenuto di tar è significativo per cui è necessario prevedere sistemi per il trattamento del prodotto.

Le temperature più alte sono raggiunte nella zona bassa del reattore, laddove avviene la reazione esotermica tra ossigeno e char; grazie alla presenza di vapore in eccesso si cerca di contenere la temperatura al di sotto del punto di fusione delle ceneri. Il letto di carbone scende gradualmente verso il basso man mano che il solido si consuma e le ceneri attraversano la griglia di sostegno del letto per uscire dal basso, dopo aver ceduto parte del calore sensibile per scaldare la miscela ossigeno/vapore. Caratteristica saliente dei gasificatori a letto mobile è la richiesta relativamente bassa di ossigeno resa possibile dal recupero termico spinto. Essa comporta una temperatura di gasificazione modesta ed un’elevata percentuale di metano nei gas. Le basse temperature nella zona di gasificazione non permettono la scorificazione delle ceneri. In questi processi risulta difficile lavorare con una granulometria troppo fine ed anche con carboni con tendenza troppo spinta al rammollimento.

Zona di deumidificazione (rimozione contenuto acqua)

Endotermica Zona di devolatilizzazione (produzione di tar) Termicamente neutra Zona di gasificazione (ossigeno in difetto) Endotermica Zona di combustione (ossigeno in eccesso) Esotermica Zo na d i re a zi o n e Carbone Gas prodotti Ossigeno + vapore Ceneri + residui solidi Zona di deumidificazione (rimozione contenuto acqua)

Endotermica Zona di devolatilizzazione (produzione di tar) Termicamente neutra Zona di gasificazione (ossigeno in difetto) Endotermica Zona di combustione (ossigeno in eccesso) Esotermica Zo na d i re a zi o n e Zona di deumidificazione (rimozione contenuto acqua)

Endotermica Zona di devolatilizzazione (produzione di tar) Termicamente neutra Zona di gasificazione (ossigeno in difetto) Endotermica Zona di combustione (ossigeno in eccesso) Esotermica Zo na d i re a zi o n e Carbone Gas prodotti Ossigeno + vapore Ceneri + residui solidi

Figura 2.6: Schema esemplificativo di un Gasificatore a letto fisso

Il carbone entra in contatto con i gas caldi nella zona alta e qui si deumidifica, successivamente subisce la devolatilizzazione e infine, nella parte bassa il char prodotto incontra il flusso di ossigeno alimentato dando vita alle reazioni di gasificazione endotermiche. Nella zona ultima del reattore, in atmosfera ricca di ossigeno, avviene invece il processo di combustione, in grado di fornire l’energia necessaria allo sviluppo dell’intero processo. Ci sono due importanti conseguenze da tener presenti: primo, le sostanze volatili liberate non riescono a reagire con l’ossigeno per cui tra i prodotti finali troviamo anche metano, idrocarburi pesanti e tar; secondo, è necessario un controllo della temperatura per evitare valori troppo elevati che inducano le ceneri a fondere rendendo impraticabile la separazione attraverso la griglia mobile posta sul fondo. In particolare, il controllo di temperatura è reso possibile mediante la regolazione dell’eccesso di ossigeno alimentato; purtroppo però tale accortezza comporta un abbassamento dell’efficienza del sistema. Tale problema può essere risolto adottando condizioni di lavoro tali da raggiungere temperature anche superiori a 1400 °C e sostituendo il sistema di recupero ceneri con una zona di quench in cui raffreddare e riportare allo stato solido le ceneri fuse.

Updraught or counter current gasifier

I solidi vengono alimentati dall’alto mentre l’agente gasificante (aria o ossigeno) è alimentato dal basso. La conversione del solidi in gas avviene durante la discesa dei solidi verso la parte bassa del reattore [38,44]. I processi che subisce il solido nella sua caduta sono riportati in figura 2.7 [38,44,45]. Nella zona di combustione si raggiungono temperature superiori ai 1200°C, ma a causa della configurazione controcorrente, il tar che si produce nella zona di pirolisi non entra in contatto con questa zona perché trasportato via dal flusso dei gas caldi uscenti e quindi non si hanno i processi di cracking che porterebbero alla sua degradazione: i prodotti di gasificazione tipici di un reattore a letto fisso controcorrente sono ricchi di tar. Tipicamente si effettuano recuperi del calore sensibile del gas andando a preriscaldare l’alimentazione [44].

Con questa tipologia di reattore, possono essere gasificati anche RSU con alti tenori di ceneri residue, che vengono rimosse dal fondo.

Il più vecchio e più semplice esempio di questo tipo di gasificatore è riportato schematicamente in Figura 2.7:

Figura 2.7: Updraught or counter current gasifier

L’aria comburente entra dal basso mentre i gas prodotti escono dall’alto. Nella parte bassa del reattore, vicino alla griglia di supporto avvengono le reazioni di ossidazione e gasificazione. Nella parte alta, invece, il combustibile solido subisce il processo di riscaldamento e di pirolisi a causa dello scambio termico per convezione e radiazione. Le

sostanze volatili che si formano e il residuo liquido vengono trascinati dalla miscela di gas prodotti, le ceneri cadono verso il basso dove vengono recuperate.

I vantaggi principali di questa soluzione sono legati alla estrema semplicità dell’apparecchiatura e alla configurazione che permette ai gas in uscita di avere una temperatura contenuta, oltre alla flessibilità in termini di caratteristiche del solido trattabile.

I principali Vantaggi di questa tipologia di reattore sono:

+ Conversione del carbone + Efficienza termica + Semplicità di gestione

+ Elasticità di gestione del contenuto delle ceneri in alimentazione + Basso contenuto di particolato nel syngas

Gli Svantaggi sono:

- Contenuto di particolato nel syngas - Basso potere calorifico del syngas - Contenuto tar

- Miscelamento

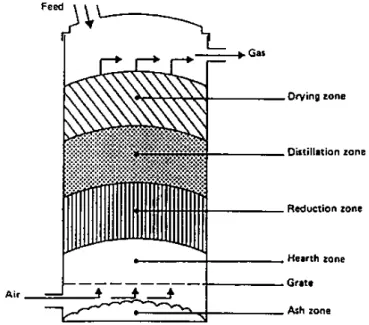

Downdraught or co-current gasifier

L’alimentazione dei rifiuti avviene dall’alto, mentre l’aria è introdotta dai lati, leggermente sopra il livello della grata che sostiene i solidi. L’uscita dei gas avviene dal fondo del reattore [38, 44, 45]. Grazie a questa configurazione, i prodotti della pirolisi subiscono una degradazione termica che porta ad una minor formazione di tar; lo scambio termico che si effettua all’interno del reattore in questa configurazione però non è efficiente come nel caso precedente [38, 44].

Una possibile soluzione al problema del trascinamento del residuo liquido sta nel sistema

co-current or downdraught, nel quale si alimenta il flusso dei reagenti gassosi in due

possibili punti diversi e si recupera la miscela dei gas prodotti dal basso. Uno schema dell’apparecchiatura è riportato in Figura 2.8.

Figura 2.8: Downdraught or co-current gasifier

Il contenuto di sostanze a peso molecolare superiore, che vanno a costituire il residuo liquido trascinato, è costretto, secondo questa configurazione, ad attraversare tutti gli stadi di reazione, incontrando così particelle di solido reattive che lo convertono in gas combustibile.

In funzione della temperatura del sistema e dei tempi di residenza dei reagenti, la decomposizione e la trasformazione del tar può essere più o meno spinta.

Il vantaggio maggiore sta quindi nella possibilità di produrre gas combustibile privo di tar. A causa di questo aspetto, inoltre, questo tipo di sistema è meno soggetto a restrizioni di natura ambientale.

Lo svantaggio risiede, invece, nella scarsa adattabilità del sistema nei confronti dei vari tipi di carbone. In particolare, carboni fluffy, di bassa densità, possono provocare la scorificazione delle ceneri e quindi problemi di intasamento e danneggiamento all’apparecchiatura.

Un altro aspetto poco positivo, rispetto alla soluzione in controcorrente, è la minore efficienza raggiunta a causa della mancanza di un efficace scambio termico tra le due fasi che qui si muovono in equicorrente, con temperature identiche. Questo comporta l’impossibilità di impiegare questi sistemi in impianti destinati alla produzione di quantità di potenza elettrica superiore ai 350 kW.

I principali Vantaggi di questa tipologia di reattore sono:

+ Conversione del carbone + Efficienza termica + Semplicità di gestione + Contenuto tar

Gli Svantaggi sono:

- Elasticità della pezzatura in alimentazione - Basso potere calorifico del syngas

- Difficoltà di scale-up - Miscelamento

- Elasticità di gestione del contenuto delle ceneri in alimentazione

Storicamente questa tipologia di gasificatori è stata quella più utilizzata, in quanto lo sviluppo dei processi descritti in precedenza è abbastanza recente ed ancora in fase di sviluppo.

2.2.4 Gasificatori Indiretti

I Gasificatori Indiretti sono i reattori in cui si utilizza vapore come agente gasificante e sono classificati in base al modo in cui si introduce il calore nel sistema:

• Gasificatori indiretti via char • Gasificatori indiretti via gas

Figura 2.9: Gasificatori Indiretti

Gasificatori indiretti via char

Un gasificatore indiretto via char consiste in due reattori separati: un gasificatore CFB a vapore, che converte il combustibile in prodotti gassosi, ed un combustore CFB che brucia il char residuo per produrre il calore necessario ai processi di gasificazione. Della sabbia utilizzata come vettore termico per gli scambi termici viene fatta circolare tra i due reattori. Solamente i residui solidi sono combusti, riservando tutti i prodotti gassosi alla produzione di idrogeno [46, 47].

I principali Vantaggi di questa tipologia di reattore sono: + Conversione del carbone

+ Semplicità di start-up + Potere calorifico del syngas + Miscelamento

Gli Svantaggi sono: - Gestione

- Contenuto di particolato nel syngas - Contenuto di tar nel syngas

Gasificatori indiretti via gas

Si utilizza vapore per fluidizzare il letto, in cui sono inseriti scambiatori di calore [44, 45]. Una parte del gas prodotto è utilizzata per la produzione dell’energia necessaria al processo, utilizzando i gas caldi all’interno degli scambiatori presenti nel letto [46, 47]. Questa tipologia di impianto è estremamente versatile e consente di impiegare una vasta tipologia di alimentazioni.

Il vantaggio della gasificazione indiretta è la produzione di un gas ad alta qualità mentre i costi d’investimento e di manutenzione dei reattori sono molto elevati.

I principali Vantaggi di questa tipologia di reattore sono: + Facilità di controllo

+ Contenuto di particolato nel syngas + Potere calorifico syngas

+ Miscelamento

Gli Svantaggi sono: - Gestione

- Non adatti per carboni a bassa densità

Nella tabella 2.4 sono riassunte le principali caratteristiche delle varie tipologie dei reattori descritti in precedenza, in cui si analizzano tutti gli aspetti principali derivanti dall’impiego di un determinato sistema. La scelta della tipologia migliore di gasificatore deve essere fatta considerando le necessità di un caso specifico e valutando quale reattore offre i migliori vantaggi.

Tabella 2.4: Caratteristiche dei diversi Gasificatori

I gas prodotti con uno dei processi descritti in precedenza, a seguito di un’adeguata pulizia, possono essere ulteriormente arricchiti in idrogeno grazie allo stadio di shift che verrà descritto dettagliatamente nei capitoli successivi .Questa reazione permette di incrementare fino al 10% in volume la quantità di idrogeno presente nel gas [48].

2.3 Caratteristiche del Processo di Gasificazione

Miglioramenti nell’integrazione della gasificazione del carbone con produzione di energia elettrica ed idrogeno sono attualmente tra gli argomenti di studio di più grande interesse. Nel medio lungo periodo (2006-2040), la produzione di idrogeno, di carburanti liquidi e di chemicals si prospettano come i prodotti più interessanti da ricavare dalla gasificazione del carbone; sarà necessario affinare sempre di più il processo in modo da ottenere efficienze crescenti per minimizzare l’impatto ambientale che questo processo comporta.

Uno dei problemi fondamentali della gasificazione è dovuto alle alte temperature che si devono raggiungere per ottenere cinetiche di reazione elevate tra vapore e carbone. A seconda del tipo di carbone e della scelta del gasificatore si ottengono temperature comprese in un range che va da 800°C a 1600°C. Il raffreddamento necessario per arrivare a temperature compatibili con i processi di pulizia (rimozione di H2S ed altri inquinanti) comporta perdite termiche malgrado la possibilità di effettuare recuperi termici, come ad esempio la generazione di vapore o il riscaldamento di altre correnti presenti nel processo.

Tali perdite possono essere minimizzate riducendo gli scambi termici che subisce il syngas. Diversi approcci sono possibili: la pulizia a caldo del syngas per ridurre o eliminare il raffreddamento dei prodotti è attualmente limitata a temperature di 650-750°C. E’ principalmente applicata a sistemi integrati con turbine a gas o fuel cell per la produzione di energia elettrica. In queste applicazioni si ottiene un miglioramento della resa energetica di 1-3 punti percentuali. Un'altra via per ridurre le perdite termiche consiste nel cercare di mantenere bassa la temperatura di gasificazione, con l’effetto di aumentare la presenza di metano nel gas prodotto. Per ovviare all’abbassamento delle cinetiche di reazione, sono in fase di studio, in particolar modo dalla Exxon, processi che fanno uso di catalizzatori, ottenendo cinetiche elevate già per temperature di 625-650°C. Questo approccio offre buone potenzialità e promette costi di gestione significativamente minori. Mentre la presenza di metano è indesiderata per la produzione di idrogeno o derivati del syngas, la sua diretta formazione è vantaggiosa sia per la generazione di energia elettrica che di gas naturale sintetico (SNG). La formazione di metano durante la pirolisi e successiva gasificazione riduce le richieste di ossigeno e vapore, il volume del gas ed il calore specifico del combustibile gassoso.

Nel processo di gasificazione, l’impiego di ossigeno al posto dell’aria comporta un significativo abbassamento delle portate di syngas da trattare, in quanto non è presente l’azoto atmosferico che diluisce i prodotti gassosi. Per questa ragione molti sistemi di gasificazione sono alimentati ad ossigeno, la sua produzione comporta però costi impiantistici maggiori e richiede energia per la compressione dell’aria, necessaria nel processo di separazione dell’ossigeno. Nei sistemi deputati alla sola produzione di energia elettrica per mezzo di turbine a gas, comunque, l’alimentazione con aria resta un’opzione valida. I flussi gassosi dei processi in cui si utilizza ossigeno sono circa la metà di quelli in cui si alimenta aria, se da un lato avremo minori costi di movimentazione, dall’altro è presente una richiesta energetica aggiuntiva per eseguire la separazione.

Nei sistemi in cui si voglia produrre idrogeno o altri combustibili sintetici, la presenza dell’azoto nel syngas renderebbe le concentrazioni delle sostanze troppo basse per poter realizzare i processi, risulta quindi obbligata la scelta di alimentare ossigeno al gasificatore. La presenza di metano, sebbene indesiderata, genera meno problemi per due ragioni: in primo luogo le quantità in gioco sono di vari ordini di grandezza inferiori rispetto all’azoto e quindi l’effetto di diluizione è molto meno marcato, in secondo luogo, è possibile utilizzare il gas, separato dall’idrogeno, in una camera di combustione per la produzione di vapore o energia elettrica.

Un singolo processo di gasificazione non è ottimale per tutte le possibili applicazioni: le caratteristiche del carbone e lo schema reattoristico determinano la configurazione migliore dell’impianto, certe configurazioni saranno ottimali per la produzione di energia elettrica, altre configurazioni saranno ottimali per la produzione di idrogeno o combustibili sintetici.

Per raggiungere la massima efficienza può essere utile seguire queste linee guida: minima temperatura di gasificazione per ridurre le perdite termiche negli scambi di calore e ridurre la richiesta di ossigeno, ma sufficiente ad ottenere ceneri fuse per minimizzare i costi di rimozione/deposito degli scarti solidi. L’uso di catalizzatori per abbassare ulteriormente le temperature senza penalizzare troppo le cinetiche promette significativi miglioramenti dell’efficienza ed abbassamenti della produzione di tar, con lo svantaggio, però, di dover sostenere costi aggiuntivi per il catalizzatore.

2.4 Gasificazione di Rifiuti

Lo sviluppo delle tecnologie necessarie per la conversione dei Rifiuti Solidi Urbani (RSU o MSW) in idrogeno comporta benefici nel settore della sostenibilità dei processi deputati alla produzione di energia. L’impiego di RSU come fonte energetica di partenza è auspicabile anche in considerazione del fatto che si vengono ad evitare i costi da sostenere per i trattamenti di gestione dei rifiuti, che possono diventare crediti da utilizzare per ridurre il costo di produzione del prodotto finale. La conversione degli RSU ha il vantaggio ambientale di contribuire alla diminuzione della presenza di discariche, sia come numero, sia come quantità di rifiuti contenuti, recando un evidente contributo al calo delle emissioni di sostanze inquinanti.

Lo sviluppo di tecnologie che permettono la valorizzazione degli RSU si basano sull’idea che i rifiuti non sono semplicemente sostanze da eliminare tramite incenerimento o posa in discarica, ma una fonte energetica rinnovabile a medio-basso potere calorifico. L’uso di rifiuti come materia prima per la produzione di H2 tramite gasificazione, quindi, è da prendere in considerazione non solo sotto l’aspetto processistico e industriale, ma anche e soprattutto per i suoi risvolti positivi dal punto di vista economico, ambientale e sociale. Gli aspetti principali della termovalorizzazione di RSU come intermedio per la produzione di nuovo combustibile sono riassunti nei seguenti punti:

Vantaggi:

- la produzione di RSU è in continuo aumento, si fanno quindi sempre più pressanti i problemi del loro smaltimento; nell’ottica del loro uso come alimentazione di un processo per la produzione di H2 si rendono invece disponibili grandi quantità di materia prima agli impianti di conversione

- lo smaltimento dei rifiuti in discarica non è esente da costi per la collettività; sotto l’ottica della loro conversione in idrogeno, tali costi diventano in realtà un credito per il gestore dell’impianto, contribuendo quindi a rendere il processo particolarmente attraente dal punto di vista economico

- la quantità da smaltire in discarica dopo che il rifiuto è stato processato in un impianto di pirolisi/gasificazione è molto bassa se confrontata con quella iniziale, è quindi possibile ridurre i volumi delle discariche

- il processo di conversione può ridurre l’impatto ambientale dello smaltimento dei rifiuti, i sottoprodotti ottenuti possono comportare minori problemi di inquinamento dell’aria e delle acque

- si ottiene H2, un combustibile pulito, da un materiale la cui combustione è difficoltosa, soprattutto per quanto riguarda il contenimento delle emissioni

Svantaggi:

- la gasificazione di RSU è piuttosto costosa, in quanto è necessario un adeguato pretrattamento del combustibile. Non solo dovrà essere recuperata la sola parte organica dei rifiuti, ma è necessario anche prevedere la presenza di uno stadio di essiccamento e pellettizazione. In particolare, l’essiccamento assorbirà notevoli risorse dal momento che i rifiuti presentano un alto contenuto di umidità

- la materia prima di partenza ha un potere calorifico piuttosto basso, molto inferiore a quello del carbone, il processo globale avrà quindi rendimenti molto più bassi - va posta molta attenzione alla sezione di trattamento dei gas prodotti con la

gasificazione, in quanto nella materia di partenza è presente un’alta concentrazione di inquinati, quali il cloro, lo zolfo ed il mercurio, che sono del tutto assenti o al limite presenti in basse quantità nel carbone

Gli RSU sono una risorsa di energia sempre crescente e ancora troppo poco sfruttata. Approssimativamente 210 milioni di tonnellate di RSU sono prodotte ogni anno nei soli

Stati Uniti, la grande maggioranza dei quali (circa il 70%) sono destinati alle discariche [49].

La composizione dei rifiuti prodotti varia a seconda della comunità considerata, ma le differenze medie non sono così sostanziali. La tabella 2.5 mostra la stima della tipica composizione di RSU proveniente dagli USA:

Tabella 2.5: Composizione dei RSU negli USA

Il potere calorifico dei RSU dipende sostanzialmente dal contenuto delle ceneri e di materiale organico combustibile, mediamente tale valore si aggira intorno a 13000 kJ/kg, mentre il contenuto medio di ceneri è di circa il 20%. La figura 2.10 illustra come varia il Potere Calorifico in funzione del contenuto delle ceneri (i punti riportano i valori ottenuti sperimentalmente e le linee i valori calcolati) [50]:

Plastiche e gomme contribuiscono in maniera fondamentale nell’innalzare il PCI dei RSU. Residui umidi animali e vegetali possono trovare migliore impiego nella produzione di composti dato il loro basso valore calorifico.

In figura 2.11 sono presentati i PCI di varie fonti energetiche, inclusi i RSU:

Figura 2.11: PCI di varie sostanze

Uno studio condotto da Themelis e Kim [51] ha modellato le proprietà termodinamiche dei combustibili costituenti gli RSU, considerando i componenti chiave che costituiscono gli RSU secondo le seguenti formule molecolari:

Carta: C6H9.6O4.6N0.036S0.01 Plastica: C6H8.6O1.7

Scarti alimentari: C6H9.6O3.5N0.28S0.02 Scarti vegetali: C6H9.2O3.8N0.01S0.04

Basandosi sui dati presentati in tabella 2.5, Themelis e Kim [40] hanno dimostrato inoltre che la formula che meglio approssima la composizione degli RSU è C6H10O4.

Il rifiuto può essere convertito in una fonte energetica migliore rendendolo più adatto all’uso nei processi di produzione di idrogeno. Attraverso la separazione dei materiali inerti, la riduzione della dimensione media delle particelle e una compattazione, si produce una sostanza chiamata CDR o RDF (Combustibile Derivato dai Rifiuti o Refuse Derived

Fuel) con caratteristiche energetiche nettamente migliori dei RSU di partenza. L’impiego di RDF rende più economici il trasporto, lo stoccaggio e la gasificazione, ma comporta costi di raffinazione elevati.

In tabella 2.6 sono riportate le tipiche caratteristiche di un RDF destinato alla gasificazione [43]:

Tabella 2.6: Caratteristiche del RDF per la gasificazione

2.4.1 Schema di un Processo di Gasificazione dei Rifiuti

La

letteratura riguardante la gasificazione degli RSU è abbastanza recente, in pratica solo a partire dagli anni ’90 sono state condotte indagini sperimentali riguardo la possibilità di introdurre questo combustibile negli impianti tradizionali. Uno dei primi studi riportati è quello condotto da Wallmann e Thorsness presso il Lawrence Livermore National Laboratory. Gli autori hanno individuato un processo che, tramite l’utilizzo di tecnologie convenzionali, riesce a convertire in idrogeno Rifiuti Solidi Urbani, scarti della demolizione di autoveicoli e vari tipi di rifiuti a base di plastica.Tale conversione è effettuata in 2 stadi:

(1) Uno stadio di trattamento basato sulla pirolisi, che fornisce un prodotto intermedio contenente circa il 90% del materiale alimentato, ma in una forma maggiormente adatta alla gasificazione.

(2) Gasificazione ad alta temperatura ed elevata pressione tramite ossidazione parziale dell’alimentazione, in modo tale da convertire i componenti organici dei rifiuti in gas di sintesi

Gli studi compiuti hanno dimostrato come l’efficienza termica di conversione dei rifiuti in idrogeno sia fortemente influenzata dalla qualità dell’alimentazione; infatti, alimentando RSU si ottiene un'efficienza globale del 40-50%, mentre alimentando rifiuti a base di plastica o pneumatici usati l’efficienza arriva a valori dell’ordine del 60-70%. I poteri calorifici superiori tipici di alcuni tipi di rifiuti sono riportati nella tabella seguente:

Materiale PCS (MJ/kg) PCS (kcal/kg) RSU 12 2850 Cellulosa 20 4800 Plastica 40 9550 Plastiche da autoveicoli 20 4800 Pneumatici 30 7150

Tabella 2.7: Poteri calorifici superiori di alcuni tipi di rifiuti

Il principale componente degli RSU è la cellulosa, il che li rende una fonte energetica prevalentemente rinnovabile; comunque, negli ultimi anni è aumentata anche la percentuale di plastica. La maggiore presenza di questo componente è molto importante per 2 ragioni:

- il suo potere calorifico è doppio rispetto a quello della cellulosa, e contribuisce quindi ad aumentare il contenuto energetico globale dei rifiuti

- le plastiche non possono essere sottoposte a processi di compostaggio, a differenza della cellulosa; non è quindi possibile ridurre il loro volume prima del conferimento in discarica

Wallman propone uno schema di processo (rappresentato in figura) per la conversione di 100 ton/die di rifiuti:

Figura 2.12: Processo su piccola scala commerciale per la conversione di rifiuti in H2

A livello tecnologico, il problema maggiore consiste nel pretrattamento dei rifiuti alimentati per trasformarli in una forma che possa essere facilmente gassificata; infatti gli RSU arrivano all’impianto di conversione in una forma che non consente loro di essere iniettati direttamente al gasificatore. Una volta raggiunto questo obiettivo, lo stadio successivo di gasificazione sarà poi effettuato utilizzando una tecnologia già consolidata e commercialmente disponibile. In particolare, si prevede l’uso di un gasificatore Texaco, che presenta le seguenti caratteristiche:

1) utilizzando O2 come agente ossidante, evita la formazione di NOX;

2) utilizza un letto bollente di tipo scorificante, permettendo il sequestro sotto forma di scoria fusa dei metalli non separati nello stadio di pretrattamento;

3) lavorando a temperature molto elevate, consente la completa distruzione di eventuali componenti organici pericolosi per l’ambiente e per la salute.

Pirolisi

La principale caratteristica del processo di pretrattamento è la separazione tra le zone di pirolisi e di combustione, resa possibile dal riciclo di sabbia calda al pirolizzatore per realizzare il contatto diretto con i rifiuti alimentati.

Ciò consente in primo luogo di ottenere la pirolisi della materia prima evitando la diluizione dei gas devolatilizzati con i prodotti di combustione; effetto ben più importante è quello di evitare la devolatilizzazione di componenti pericolosi, come i metalli pesanti, contenuti nelle ceneri.

La combustione è necessaria per sostenere il processo di pirolisi, che è endotermico; viene però effettuata in un reattore diverso da quello di pirolisi, ed è perciò distinta dall’effettiva conversione del materiale alimentato. Solo una modesta quantità del combustibile in ingresso (circa il 10%) viene, quindi, usato per sostenere il processo di pirolisi; la produzione di gas di scarico dalla combustione è quindi limitata.

I sottoprodotti del processo sono: - gas di scarico della combustione - scorie dal gasificatore

- S, HCl e NH3 separati con il processo di trattamento dei gas in uscita dal gasificatore - CO2 (circa il 90% del carbonio alimentato) pura e disponibile per l’uso o lo smaltimento

Le quantità di ceneri, S e HCl in uscita dal processo sono stechiometricamente uguali al contenuto del rispettivo costituente nell’alimentazione; per quanto riguarda l’ammoniaca, invece, la maggior parte dell’azoto presente nell’alimentazione viene convertito ad N2, mentre solo una piccola parte esce sotto forma di NH3.

I contaminanti presenti nell’alimentazione sotto forma di composti inorganici contenenti metalli, come ossidi di Fe, Cu, Ni e Cr, escono per la maggior parte assieme alla cenere; i componenti devolatilizzati durante la pirolisi, come Pb, Hg e Zn, si ritroveranno quasi completamente nella corrente di scarico dal combustore e saranno in seguito eliminati durante il lavaggio del gas prodotto.

Figura 2.13: Schema dello stadio di pretrattamento (Pirolisi)

L’alimentazione entra allo stadio di pirolisi assieme al ricircolo di sabbia. I prodotti di pirolisi, gas e solido, lasciano l’apparecchiatura separatamente.

Il solido scaricato, contenente anche la sabbia raffreddata, viene inviato ad un classificatore, dove il char e le ceneri di maggiori dimensioni derivanti dall’alimentazione vengono separate dalla sabbia, che è di granulometria più fine. Le particelle più fini di char rimangono assieme alla sabbia, che viene quindi inviata alla sezione di combustione. I vapori in uscita vengono condensati e riuniti al char e alla sabbia separate nel classificatore; il tutto poi sarà inviato allo stadio di gasificazione sotto forma di slurry. I gas più volatili non condensati, costituiti in buona parte da H2 e CH4, vengono inviati al combustore a letto trascinato. All’interno di quest’ultima apparecchiatura, i gas non condensati e le particelle fini di char contenute nella sabbia vengono messe a contatto con aria o con la stessa miscela di vapore e ossigeno alimentata al gasificatore; le ceneri risultanti vengono separate prima di riciclare la sabbia al pirolizzatore.

Le condizioni di lavoro dello stadio di pirolisi sono:

T Pirolizzatore 500 °C T Bruciatore 850 °C

Riciclo 2 volte

l’alimentazione PCI gas prodotto 15 MJ/kg

Tabella 2.8: Condizioni di lavoro nello stadio di pretrattamento

Rese di conversione tipiche per questo stadio, qualora l’alimentazione sia costituita da cellulosa, vengono mostrate in tabella

Prodotto % sull’alimentazione

Liquido 48

Char prodotto 17

Char bruciato 6

Gas 29

Tabella 2.9: Rese di conversione dell’impianto di pretrattamento alimentando cellulosa

Dal momento che solo una piccola percentuale dell’alimentazione è consumata nel processo di pretrattamento, lo slurry risultante avrà lo stesso potere calorifico dell’alimentazione.

Le rese in gas, liquido e solido sono all’incirca le stesse sia che si alimenti cellulosa sia che si alimenti plastica. Il liquido prodotto però cambia fortemente di composizione a seconda dell’alimentazione: la cellulosa produce un liquido che contiene fino al 50% di acqua, mentre la plastica produce un liquido formato quasi esclusivamente da composti organici. Per questo motivo, la presenza di plastica nell’alimentazione contribuisce fortemente ad aumentare il potere calorifico dello slurry.

Gasificazione

Se si confrontano la gasificazione degli RSU con il processo di gasificazione di carbone, si nota che la qualità dello slurry alimentato influenza fortemente il rendimento energetico del processo.

Infatti, lo slurry ottenuto da RSU, nonostante il pretrattamento, contiene una quantità di acqua maggiore dello slurry ottenuto partendo dal carbone; per questo motivo è necessario fornire una maggiore quantità di calore per innalzare la temperatura dello slurry a quella necessaria a far avvenire la gasificazione. Sarà quindi necessario ossidare una maggior quantità di combustibile a CO2 per poter produrre il calore da usare per la gasificazione. Effetti di tutto ciò sono:

un più basso rapporto CO/CO2 nei prodotti, qualora il combustibile alimentato al gasificatore sia RSU

il rendimento globale, definito come contenuto energetico dell'H prodotto2

contenuto energetico dell'alimentazione è più

basso gassificando RSU

Il rendimento dello stadio di gasificazione in funzione del contenuto energetico dell’alimentazione viene mostrato nella seguente figura:

Figura 2.14: Efficienza del processo di gasificazione

La figura mostra come l’efficienza globale del processo non possa essere superiore al 44% nel caso in cui l’alimentazione sia costituita da RSU.

Con un’alimentazione arricchita in plastica, l’efficienza aumenta notevolmente. Le plastiche, così come gli pneumatici usati, sono quindi buone materie prime per il processo di produzione di idrogeno. In figura è riportata inoltre l’efficienza di un ipotetico gasificatore senza pretrattamento di pirolisi (ipotetico in quanto la forma fisica dell’alimentazione preclude la sua iniezione diretta nel gasificatore ad alta pressione). E’ importante notare come l’introduzione di una sezione di pretrattamento abbassi l’efficienza solamente di un 5-6%.

Il motivo del basso rendimento di conversione degli RSU è da ricercarsi nell’alto contenuto, sia di O2 presente, sia sotto forma di umidità trattenuta nel combustibile, che come ossigeno chimicamente legato alle molecole; la frazione di ossigeno non è convertibile in gas ad alto contenuto energetico, ma va comunque riscaldata alla temperatura di gasificazione. La maggior quantità di combustibile che occorre ossidare è causa di un più elevato contenuto di CO2 nei gas in uscita dal gasificatore.

Wallman [52] riporta anche i costi stimati, di produzione dell’idrogeno, in funzione del potere calorifico del combustibile alimentato all’impianto:

Figura 2.15: Stima del costo di produzione dell’Idrogeno

Tale grafico dimostra chiaramente come la qualità della materia prima incida fortemente sul costo finale del prodotto. Dal momento che i costi di produzione di H2 sono pari a $12/GJ H2, partendo da carbone, e $6/GJ H2 partendo da gas naturale, è evidente come gli RSU possano essere considerati una materia prima alternativa rispetto al carbone, mentre

per poter competere con il gas naturale sarebbe necessario gassificare un’alimentazione composta solamente da materie plastiche.

2.5 Gasificazione di Biomasse

Le biomasse sono una delle maggiori risorse di energia rinnovabili presenti. Esse si vengono a formare fissando l’anidride carbonica presente nell’atmosfera durante il processo di fotosintesi. L’utilizzo di queste fonti non comporta quindi l’emissione di quantità di gas serra aggiuntive nell’atmosfera, rendendo neutro il ciclo di vita del carbonio.

Attualmente le biomasse contribuiscono per circa il 12% nella produzione mondiale di energia elettrica, mentre in alcuni paesi sviluppati esse forniscono fino al 40-50% delle richieste energetiche. A titolo esemplificativo, avendo a disposizione 150 GTon di biomasse, con le attuali tecnologie è possibile produrre circa 1.1*10^10 GJ di energia. Uno dei maggiori limiti nell’utilizzo classico delle biomasse è la bassa efficienza energetica dei processi che le impiegano, i valori sono in un range compreso tra il 10 ed il 30%, ma utilizzando processi alternativi è possibile ottenere efficienze maggiori.

Le fonti principali di biomasse sono:

• Coltivazioni dedicate

• Residui e scarti delle lavorazioni agricole • Residui e scarti della selvicoltura

• Rifiuti industriali e urbani

I processi di produzione di energia da biomasse possono essere divisi in due categorie generali: processi termochimici e processi biologici. Più in dettaglio i processi termochimici possono essere ulteriormente classificati in: combustione, pirolisi, gasificazione e liquefazione. Per quanto riguarda i processi biologici possono essere suddivisi in bio-fotolisi diretta, bio-fotolisi indiretta, reazione di water shift biologica, foto-fermentazione e foto-fermentazione dark.

2.5.1 Processi Termochimici

Pirolisi di Biomasse:

La pirolisi è il riscaldamento delle biomasse a temperature comprese tra 400-550 °C e pressioni che possono variare da 1 a 5 atm. in assenza di aria, per convertire le biomasse in oli liquidi, un residuo solido chiamato char e componenti gassosi. La pirolisi può essere classificata in “fast” o “slow” a seconda delle velocità di riscaldamento a cui sono sottoposte le biomasse. Ai fini della produzione di idrogeno, la pirolisi “slow” non è considerata, in quanto porta alla formazione di elevate quantità di char con bassa produzione di composti volatili tra cui idrogeno; la pirolisi “fast” associa un rapido riscaldamento della sostanza con temperature di residenza piuttosto elevate. I prodotti sono presenti in fase gas, liquida e solida.

La fase gassosa, che può arrivare ad essere fino al 70% in peso della biomassa di partenza, presenta prodotti quali H2, CH4, CO ,CO2 e altri gas dipendenti dalla natura della biomassa di partenza, i liquidi prodotti includono le sostanze che condensano alla temperatura ambiente (tar e oli), mentre il solido residuo detto char è principalmente composto da carbonio e dai materiali inerti. Benché usualmente la pirolisi si applichi per la produzione di bio-olii, anche l’idrogeno può essere direttamente prodotto nella pirolisi a condizione di lavorare con temperature alte e tempi di residenza che permettano una devolatilizzazione spinta della biomassa . Il processo di pirolisi può essere schematizzato secondo la reazione:

Biomassa + Calore Æ H2 + CO + CO2 + CH4 + Altre sostanze volatili + Char + Tar

La quantità di idrogeno può essere incrementata facendo reagire il metano e gli altri idrocarburi prodotti con vapore acqueo (reazione di steam reforming):

CH4 + H2O Æ CO + 3 H2

ed in seguito, grazie alla reazione di shift del monossido di carbonio ad anidride carbonica, è possibile ottenere una quantità ancora maggiore del prodotto desiderato:

Anche gli oli prodotti possono essere trattati per aumentare la produzione di idrogeno, separando la frazione solubile in acqua da quella insolubile, destinando la prima ai trattamenti, ed utilizzando la seconda per altri impieghi quali la produzione di adesivi. I flussi materiali sono schematizzati in figura 2.16:

Figura 2.16: Flussi di massa del processo di Pirolisi

Temperatura, velocità di riscaldamento, tempo di residenza e dimensioni del solido sono i parametri chiave del controllo del processo di pirolisi. Nella produzione di idrogeno si ha bisogno di alte: temperature, velocità di riscaldamento e tempi di residenza delle materie volatili formatesi. In base alla scelta del reattore si hanno o meno le condizioni ottimali del processo. In tabella 2.10 è possibile osservare le caratteristiche di principali sistemi reattoristici. La caratteristica dei letti fluidi di avere alte velocità di riscaldamento ed alti coefficienti di scambio fa di loro i reattori più promettenti per la produzione di idrogeno da biomasse.

Tabella 2.10: Caratteristiche delle varie tipologie dei reattori

La presenza di alcuni sali inorganici, come cloruri, carbonati e cromati produce benefici sulle cinetiche di pirolisi.

Al fine di valutare la resa in idrogeno partendo da varie tipologie di biomasse, sono stati condotti in questi anni numerosi studi sperimentali; sono stati ampiamente testati nel processo di pirolisi: residui agricoli, gusci di noci, oli esausti e scarti di vario genere. Inoltre, per risolvere il problema del calo delle rese di conversione di reforming a causa dell’avvelenamento del catalizzatore da parte dei tar e del coke, si immettono direttamente nel letto dei catalizzatori per aumentare la conversione in idrogeno direttamente nel reattore di pirolisi.