1. Fuliggini da centrali termoelettriche ad olio

combustibile

INTRODUZIONE

Il problema dell’utilizzo e/o smaltimento delle fuliggini da olio combustibile deve essere inquadrato considerando che attualmente la produzione di energia termoelettrica è ancora legata alla combustione degli oli; negli ultimi anni è stata comunque rilevata una tendenza all’aumento del consumo di carbone e di gas naturale a scapito degli oli stessi.

Nel presente capitolo viene analizzata la situazione ENEL attuale, quantificando le voci relative alla produzione termoelettrica da olio.

Viene descritta inoltre una tipica sezione di combustione-trattamento fumi di una centrale termoelettrica ad olio al fine di caratterizzare la sezione di impianto in cui le fuliggini vengono generate e recuperate.

Viene infine riportata una descrizione generale delle caratteristiche chimico fisiche delle fuliggini prodotte.

1.1. SITUAZIONEENEL

Attualmente l’energia elettrica prodotta dalla combustione di oli combustibili costituisce circa il 21% della produzione termoelettrica totale (ENEL); nel 2003 sono stati prodotti 27.8 miliardi di kWh dalla combustione di olio combustibile su un totale di produzione termoelettrica pari a 106.7 miliardi di kWh.

Nell’ultimo anno la produzione di energia elettrica da olio è però diminuita del 20.8% (passando da 35.1 miliardi di kWh del 2002 a 27.8 miliardi di kWh del 2003).

L’olio combustibile utilizzato nelle centrali termoelettriche (CTE) costituisce, al 2003, il 27.6% del consumo totale dei combustibili fossili, di cui:

• il 63.8% è olio di tipo STZ (bassissimo tenore di zolfo ≤0.5%); • il 35% è olio di tipo BTZ (basso tenore di zolfo >0.5% e ≤1.3%); • l’ 1.2% è olio di tipo MTZ (medio tenore di zolfo >1.3% e ≤2.5%); • lo 0% è olio di tipo ATZ (alto tenore di zolfo >2.5%).

L’entrata in servizio, nel 2003, di ulteriori impianti termoelettrici trasformati da olio combustibile in ciclo combinato (circa 1.500 MW) è la principale motivazione della flessione nel consumo di olio combustibile e del corrispondente incremento del consumo di gas naturale, che appare per la prima volta destinato soprattutto a uso tecnologicamente obbligato.

L’ENEL ha registrato nel 2003 una produzione annua complessiva di fuliggini da olio combustibile, dette anche ceneri leggere, pari a 11500 tonnellate cioè circa 0.41 g/kWh prodotto; la produzione specifica ha fatto registrare una diminuzione del 2.4% rispetto al 2002 (0.42 g/kWh).

Nel 2003 circa 948 tonnellate di fuliggini, pari all’ 8.3% del totale prodotto in CTE ad olio, sono state destinate a recupero energetico in centrali a carbone mentre il restante 91.7% è stato conferito in discariche di tipo 2B e 2C. La quantità di ceneri leggere inviate al recupero è cresciuta del 4.7% rispetto al 2002 ,passando da circa 656 tonnellate del 2002 a 948 tonnellate nell’ultimo anno; la percentuale di ceneri da olio inviate a recupero è passata dal 4.4% nel 2002 al 8.3% nel 2003.

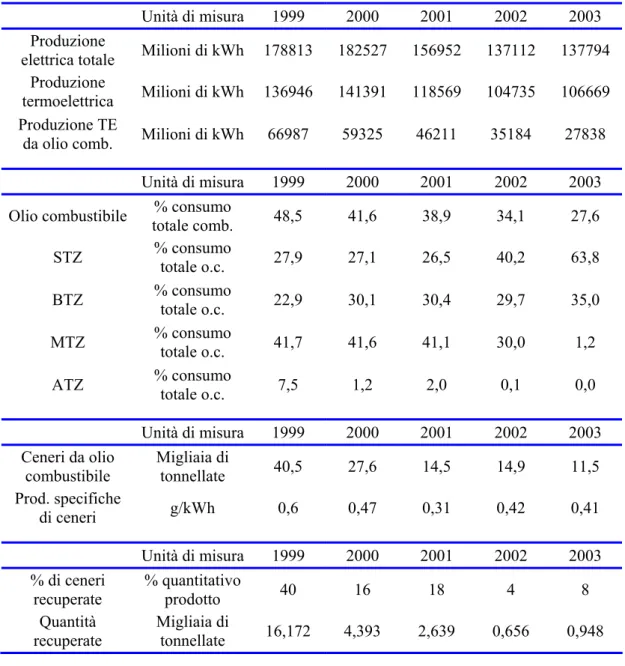

Si riportano in Tabella 1.1 i dati più significativi relativi alla produzione di energia elettrica da olio combustibile in impianti ENEL negli anni dal 1999 al 2003 [1.1].

Tabella 1.1. Situazione relativa alla produzione di energia elettrica in impianti ENEL dal 1999 al

2003

Unità di misura 1999 2000 2001 2002 2003 Produzione

elettrica totale Milioni di kWh 178813 182527 156952 137112 137794 Produzione

termoelettrica Milioni di kWh 136946 141391 118569 104735 106669 Produzione TE

da olio comb. Milioni di kWh 66987 59325 46211 35184 27838 Unità di misura 1999 2000 2001 2002 2003 Olio combustibile % consumo

totale comb. 48,5 41,6 38,9 34,1 27,6

STZ % consumo totale o.c. 27,9 27,1 26,5 40,2 63,8 BTZ % consumo

totale o.c. 22,9 30,1 30,4 29,7 35,0

MTZ % consumo totale o.c. 41,7 41,6 41,1 30,0 1,2 ATZ % consumo totale o.c. 7,5 1,2 2,0 0,1 0,0 Unità di misura 1999 2000 2001 2002 2003 Ceneri da olio combustibile Migliaia di tonnellate 40,5 27,6 14,5 14,9 11,5 Prod. specifiche di ceneri g/kWh 0,6 0,47 0,31 0,42 0,41 Unità di misura 1999 2000 2001 2002 2003 % di ceneri recuperate % quantitativo prodotto 40 16 18 4 8 Quantità recuperate Migliaia di tonnellate 16,172 4,393 2,639 0,656 0,948

E’ stata analizzata la situazione relativa ad alcune centrali ad olio combustibile dislocate sul territorio italiano. I risultati dell’indagine hanno confermato che nel biennio 2002-2003 l’olio combustibile maggiormente utilizzato è del tipo STZ e BTZ.

La sostanziale scomparsa dell’olio combustibile ATZ e MTZ è dipesa dal massiccio ricorso a combustibili ‘puliti’ per contribuire al rispetto dei limiti puntuali per le emissioni inquinanti degli impianti esistenti previsti dalla normativa (D.M. 12.7.1990).

Le centrali oggetto dell’indagine sono costituite da unità aventi potenza nominale di 320 o 660 MW. Per i gruppi da 320 MW la portata oraria di olio combustibile, a massimo carico, è circa 70 ton/h mentre per i gruppi da 660 MW tale portata è pari a cica 140 ton/h.

Dai dati disponibili è possibile stimare il quantitativo medio di fuliggini prodotte da ciascuna unità TE: per unità da 320 MW tale quantitativo è di circa 450 ton/anno; per unità di 660 MW è di 900 ton/anno. Ipotizzando un impiego dell’impianto a pieno carico di 5000 h/anno si ottiene che la portata oraria di ceneri prodotte è di 90 kg/h per unità da 320 MW e di 180 kg/h per quelle da 660 MW.

Le portate di ceneri da olio sopra citate sono da ritenersi comunque puramente indicative poiché la quantità di fuliggini prodotte dipende dal tipo di olio bruciato, dalle condizioni in camera di combustione e dall’effettivo carico dell’impianto (per alcune centrali tale quantitativo risulta addirittura il doppio dei valori medi sopra riportati).

1.2. DESCRIZIONEDELLASEZIONEDICOMBUSTIONE-TRATTAMENTO FUMIDIUNA CENTRALETERMOELETTRICAALIMENTATAAD OLIO COMBUSTIBILE

La sezione di combustione-trattamento fumi è la parte della centrale in cui le fuliggini vengono prodotte e raccolte.

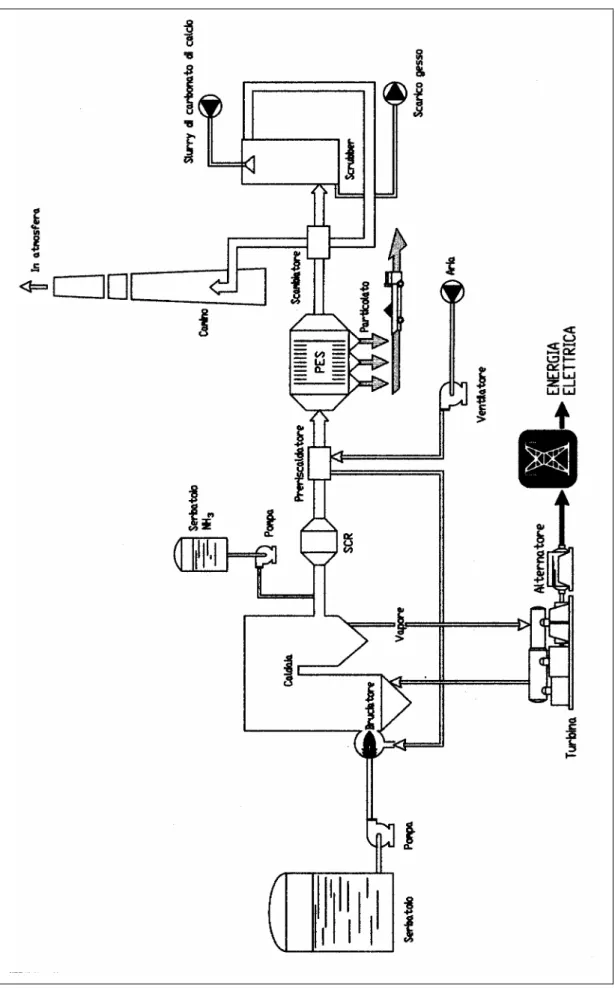

Uno schema semplificato di tale sezione, per una tipica centrale termoelettrica ad olio, è riportato in Figura 1.1.

In realtà, non tutti gli impianti considerati seguono fedelmente lo schema riportato di seguito; per tale motivo si descrivono successivamente anche le configurazioni alternative che si incontrano più frequentemente nelle CTE.

1.2.1. Sezione di combustione

L’olio prelevato dai serbatoi mediante una o più pompe è inviato ai bruciatori ove viene atomizzato e immesso nella camera di combustione. Per facilitare il pompaggio sono presenti sistemi di riscaldamento che, alzando la temperatura del combustibile di almeno 20°C, ne abbassano la viscosità. Per facilitare l’atomizzazione l’olio deve poi essere

ulteriormente riscaldato. In alcuni casi l’alimentazione ai bruciatori può essere ottenuta mescolando oli a diverso tenore di zolfo, al fine di ottenere un combustibile a medio tenore di zolfo che permetta di rispettare i limiti di emissione previsti dalla legge.

La disposizione e il tipo di bruciatori utilizzati può variare da caldaia a caldaia anche all’interno della stessa CTE; da essi dipende la fluidodinamica in camera di combustione e di conseguenza i profili termici all’interno di essa e l’efficienza di reazione. La disposizione dei bruciatori può essere di tipo tangenziale o frontale, a seconda che questi vengano collocati negli angoli o sulle pareti della camera di combustione [1.2].

Attualmente esistono dei bruciatori del tipo Low-NOx che permettono una regolazione del rapporto combustibile–comburente sia spaziale che temporale; ciò al fine di individuare le migliori condizioni di temperatura per la combustione e contemporaneamente inibire le reazioni che portano alla formazione degli ossidi di azoto. L’introduzione di questi bruciatori in centrali già esistenti permette di ridurre notevolmente il tenore di NOx nei fumi al camino senza alterare eccessivamente la disposizione e la struttura dell’impianto.

In alcune centrali termoelettriche sono previsti in camera di combustione accorgimenti per la riduzione del tenore di ossidi di azoto quali il “Reburning”, l’iniezione di ammoniaca ecc. Attualmente, la maggior parte delle CTE adottano un sistema di abbattimento degli ossidi di azoto presenti nei fumi di tipo catalitico, denominato SCR (Selective Catalitic Reduction), sui fumi in uscita dalla caldaia.

La maggior parte delle centrali ENEL non prevede alcun accorgimento atto a ridurre la formazione di SOx in camera di combustione; i limiti di emissione relativi agli ossidi di zolfo sono rispettati solitamente utilizzando combustibili a basso tenore di zolfo o attraverso una desolforazione ad umido, calcare-gesso, dei fumi in uscita dalla caldaia.

I fumi caldi prodotti dalla combustione attraversano la caldaia cedendo il loro calore sensibile e raffreddandosi fino a circa 350°C. Il vapore surriscaldato ottenuto, solitamente alla pressione di 178 ate ed alla temperatura di 540°C per unità da 320 MW e alla pressione di 258 ate ed alla temperatura sempre di 540°C per unità da 660 MW , viene inviato in turbina per la produzione di energia elettrica.

La caldaia è generalmente di tipo pressurizzato: l’aria comburente viene immessa nella camera di combustione per mezzo di uno o più ventilatori centrifughi, azionati da motori elettrici, ad un valore di pressione tale da consentire lo scarico dei gas in ciminiera senza ventilatori in aspirazione. Il ventilatore è messo solitamente a monte del preriscaldatore

d’aria e quindi muove aria fredda, più densa, con minore assorbimento di potenza. La caldaia in pressione impedisce infiltrazioni di gas freddi esterni che potrebbero ridurre il rendimento dell’impianto; un ulteriore vantaggio è costituito dal fatto che il ventilatore posto a monte della caldaia non è soggetto fenomeni di corrosione e di erosione da parte dei fumi caldi di combustione.

Sulle pareti della camera di combustione sono alloggiati i banchi dei tubi di vaporizzazione: è questa la zona più calda della caldaia e quindi anche quella dove avviene il maggiore scambio termico. L’acqua che circola nei tubi alla temperatura di ebollizione mantiene bassa la temperatura del fascio tubiero in quanto, per l’elevato coefficiente di scambio termico tra la superficie interna dei tubi e il fluido bollente, la temperatura di parete di questi è molto più prossima a quella dell’acqua che a quella dei fumi. L’acqua acquista in questa zona il calore latente necessario all’evaporazione.

I fumi in uscita dalla camera di combustione incontrano inizialmente la zona del surriscaldamento secondario (ad alta temperatura), poi la zona di risurriscaldamento, quella del surriscaldamento primario (a bassa temperatura) ed infine il banco dei tubi dell’economizzatore, dove l’acqua viene riscaldata prima di essere inviata all’evaporatore.

Il circuito acqua-vapore può essere o meno munito di collettori (corpi cilindrici, separatori, ecc) [1.3].

All’uscita della caldaia i fumi vengono inviati ad uno scambiatore (Ljungstrom), a superficie di scambio rotante, per pre-riscaldare l’aria in ingresso e ridurre ulteriormente la temperatura dei gas uscenti (T∼ 160°C).

1.2.2. Sezione trattamento fumi

All’uscita dall’economizzatore, prima del Ljungstrom, i fumi caldi vengono sottoposti al trattamento catalitico di riduzione degli ossidi di azoto (DENOX CATALITICO o SCR) [1.2].

La riduzione di tali ossidi avviene ad opera dell’ammoniaca in letti catalitici costituiti da metalli nobili, ossidi metallici o zeoliti; questi catalizzatori esplicano generalmente la loro azione a temperature superiori a 250°C. A differenza di altri riducenti, l’ammoniaca, e così anche l’urea, agisce selettivamente sugli NOx non venendo consumata competitivamente dall’ossigeno presente nei gas di combustione. In assenza di catalizzatore la riduzione decorre in modo ottimale a temperature di 950-1000°C;

l’aggiunta del sistema catalitico permette lo svolgimento della reazione anche alle basse temperature (350-450°C), tipiche dei fumi in uscita dall’economizzatore.

Le reazioni che avvengono sono molteplici e complesse. Sperimentalmente è stato osservato che due sono quelle dominanti:

4 NO + 4 NH3 + O2 → 4 N2 + 6 H2O 2 NO2 + 4 NH3 + O2 → 3 N2 + 6 H2O

Il metodo permette una riduzione del 75-90%, a seconda del catalizzatore utilizzato, del contenuto di NOx nei fumi in uscita dalla caldaia.

I problemi principali relativi all’utilizzo di questa tecnica sono:

• L’intasamento e l’erosione del letto catalitico da parte delle ceneri presenti nei fumi;

• L’avvelenamento del catalizzatore da parte di metalli, SO2 ed SO3;

• La difficoltà di miscelare completamente il reagente, allo stato liquido e in piccolissime quantità, alle grandi portate dei fumi di combustione;

• L’emissione in atmosfera di ammoniaca non reagita e la possibilità di formazione di sali di ammonio incrostanti nelle zone fredde a vale del DeNOx. Per i problemi esposti in precedenza il sistema catalitico può, in alcuni casi, trovarsi a monte del sistema di abbattimento delle polveri o addirittura dopo il desolforatore.

I fumi in uscita dalla caldaia devono ancora essere depurati dagli SOx e dal particolato prima della loro immissione in atmosfera. Dopo il preriscaldatore d’aria in tutte le CTE è presente un sistema di captazione del solido che solitamente è costituito da un precipitatore elettrostatico a secco (PES) [1.4].

Nel PES la separazione del particolato avviene ad opera di un campo di forze derivante dal campo elettrico che si genera tra una coppia di elettrodi quando su questi viene applicata una elevata differenza di potenziale. Il gas che li attraversa si ionizza per l’effetto corona (produzione di ioni dalle particelle del gas situate nelle immediate vicinanze dell’elettrodo ionizzante); gli ioni gassosi formatisi caricano la superficie del particolato che, per azione del campo elettrico, migra verso l’elettrodo di segno opposto dove si scarica e si deposita. Il solido depositatosi viene infine rimosso meccanicamente, con martelli o vibratori, o per lavaggio.

Per i precipitatori elettrostatici utilizzati in impianti di grande taglia, come le CTE analizzate, la configurazione tipica degli elettrodi è del tipo filo-piastra; gli elettrodi collettori sono lastre piane disposte su piani paralleli, gli elettrodi che generano l’effetto corona sono invece fili o barre di piccola sezione disposti tra i piani.

Il PES presenta una efficienza di captazione molto elevata, fino al 98-99% per particolato di diametro medio sopra i 10µm; al disotto di tali dimensioni l’efficienza diminuisce gradualmente fino a valori dell’80% per diametri intorno ai 5µm e crolla notevolmente per valori inferiori ad 1µm [1.5]. Questo aspetto penalizza notevolmente i precipitatori elettrostatici, soprattutto perché negli ultimi anni è cresciuta l’attenzione verso il particolato submicronico, additato sempre più come responsabile di numerose malattie. Per le piccolissime dimensioni delle particelle che lo costituiscono esso penetra infatti facilmente in profondità nell’apparato respiratorio [1.6].

La rimozione delle particelle submicroniche dai fumi è importante perché da essa dipende il controllo di molte sostanze tossiche prodotte ad alta temperatura durante la combustione. I gas effluenti contengono infatti metalli e loro composti volatili quali: Arsenico, Piombo, Vanadio, Nickel ecc. che possono condensare sulla superficie del particolato. Considerando che la condensazione di questi vapori avviene uniformemente sulla superficie di tutte le particelle di solido presenti nel gas ne consegue che, avendo queste superficie molto elevata, grandi quantità di sostanze tossiche vengono immesse in atmosfera [1.7]. Sulle particelle solide possono depositarsi inoltre idrocarburi policiclici aromatici (PAH) ad elevata azione cancerogena.

L’efficienza di captazione di un PES dipende inoltre dalla resistività elettrica delle particelle che costituiscono il particolato, la quale può variare molto in funzione della composizione di queste; ad esempio, gli ossidi di Ferro, Sodio e Potassio hanno bassa resistenza elettrica al contrario degli ossidi di Calcio, Magnesio, Silicio e Alluminio. Valori elevati di resistività delle particelle di fuliggine facilitano la formazione di carica spaziale e producono un elevato gradiente di tensione sullo strato depositato; ciò produce microscariche sulle piastre, denominate “Back-corona”, che portano ad una diminuzione del rendimento di captazione. Un miglioramento dell’efficienza del PES può essere ottenuto in tal caso mediante un’alimentazione elettrica di tipo impulsivo delle celle di captazione [1.8].

All’uscita dal precipitatore elettrostatico i fumi vengono inviati al sistema di desolforazione. Il processo adottato nelle centrali ENEL è quello calcare-gesso [1.2]: questo è un metodo ad umido semplice ed affidabile, che porta però alla formazione di consistenti quantità di gesso per il quale è necessario trovare una utilizzazione e/o smaltimento.

Nelle centrali termoelettriche ad olio, dove la riduzione degli SOx nei fumi si ottiene solitamente utilizzando combustibili a più basso contenuto di zolfo, questa sezione di impianto può essere assente mentre è tipica nelle CTE a carbone.

Il processo calcare-gesso prevede una slurrificazione del calcare preventivamente frantumato e l’immissione di questo, dall’alto, in scrubber dove si realizza il contatto con i fumi introdotti dal basso.

Il calcare reagisce con SO2 per formare solfato e solfito di calcio secondo le reazioni: SO2 + CaCO3 + ½ H2O → CaSO3 ⋅ ½ H2O + CO2

SO2 + ½ O2 + CaCO3 + ½ H2O → CaSO4 ⋅ ½ H2O + CO2 Le problematiche associate all’utilizzo del metodo riguardano:

• Depositi e incrostazioni sulle superfici;

• Difficoltà operative nella preparazione dello slurry;

• Difficoltà di smaltimento dell’elevata quantità di gesso prodotto.

I fumi così depurati e raffreddati (T∼140°C) vengono poi scaricati, attraverso il camino, in atmosfera. Ad ogni camino presente nella CTE vengono, solitamente, convogliati i fumi di combustione di una o al massimo due caldaie.

Ciascun camino è costituito da una canna esterna in cemento armato e da una canna interna in mattoni refrattari antiacido separate da una intercapedine; la forma è di tipo troncoconica con altezze che arrivano anche ai 200 m e con diametri esterni, alla base, dell’ordine di 15-20 m.

Fig. 1.1. Sche

ma d’impiant

o della sezione di com

CARATTERISTICHEDELLEFULIGGINIDAOLIOCOMBUSTIBILE

Le fuliggini prodotte nella combustione di oli combustibili sono solitamente materiali estremamente eterogenei, le cui caratteristiche chimico-fisiche dipendono fortemente dalle proprietà dell’olio di partenza e dalle condizioni che sussistono in camera di combustione [1.9].

Uno studio della dipendenza delle caratteristiche chimico-fisiche delle fuliggini dalle proprietà degli oli di partenza risulta alquanto complesso e gli articoli reperibili in letteratura a tal proposito sono spesso discordanti. Alcuni autori sostengono l’esistenza di una correlazione tra contenuto degli idrocarburi poli-aromatici e naftenici negli oli e le caratteristiche chimico-fisiche delle fuliggini che si ottengono dalla loro combustione [1.10]; altri ritengono che questa correlazione non possa essere riscontrata per un numero sufficientemente ampio di campioni e affermano l’esistenza di una relazione tra le caratteristiche delle particelle di fuliggine e il tenore di carbonio residuo dell’olio di partenza. Altri infine sostengono che non è possibile correlare le caratteristiche delle fuliggini con una sola caratteristica dell’olio ma occorrono correlazioni più complesse prendendo in considerazione più parametri [1.11 - 1.12]. Inoltre, le proprietà delle fuliggini dipendono da un insieme di condizioni che si verificano in camera di combustione: temperatura, tenore di ossigeno, tipo di fiamma (premiscelata ecc) [1.9]. Risulta pertanto difficile fare previsioni sulle caratteristiche chimico-fisiche di tale residuo di combustione.

Si riportano in allegato i risultati delle analisi effettuate presso il laboratorio ENEL di Pisa sugli oli da cui provengono le fuliggini analizzate nella presente tesi.

Le fuliggini sono quasi sempre caratterizzate da una elevata percentuale di composti organici incombusti poichè la percentuale di ceneri nell’olio combustibile impiegato è di norma molto bassa (∼ 0.1%) e la combustione risulta generalmente incompleta. La frazione di incombusti può oscillare infatti tra il 50% e l’90% del peso totale del particolato solido.

Le ceneri che costituiscono la frazione inerte delle fuliggini derivano dalle impurezze inorganiche presenti nel greggio di partenza (sali e minerali del sottosuolo) e dai composti organo metallici, soprattutto porfirine, derivanti dalla decomposizione degli organismi viventi che hanno dato origine al petrolio.

La frazione inorganica è ricca di ossidi di metalli quali Ni, V, Na, Al, Si, Mg ecc. e di solfati derivanti dallo zolfo presente nel combustibile di partenza.

Si riportano in Tabella 1.2 le concentrazioni tipiche di alcuni elementi presenti nelle fuliggini da olio.

Tab.1.2. Concentrazione tipica di elementi contenuti nelle fuliggini da olio (% in peso sul

campione tal quale)

Elementi % in peso sul campione t.q.

Na 0.3 ÷ 1.7 V 0.6 ÷3.6 Ni 0.1 ÷ 1.7 Mg 1.2 ÷ 6 Al 0.1 ÷ 5 K 0.0 ÷ 0.3 Ca 0.1 ÷ 2 Fe 0.5 ÷ 5.5 S 2 ÷ 10

Le fuliggini presentano inoltre un certo tenore di umidità, variabile da campione a campione, la cui entità dipende dall’igroscopicità dello stesso. L’ igroscopicità è dovuta solitamente alla presenza nelle fuliggini di anidridi solforosa e solforica, che tendono a combinarsi con l’acqua per produrre acido solforoso e solforico.

Per quanto riguarda la granulometria, le fuliggini sono generalmente costituite da particelle solide di diametro molto variabile che difficilmente risulta superiore ai 250µm; d’altra parte, la frazione raccolta, a causa del sistema di captazione utilizzato, raramente contiene particelle di diametro inferiore ad 1µm, sebbene dalla combustione si generi anche del particolato submicronico.

All’osservazione al microscopio elettronico le particelle di cenere si presentano inoltre con morfologie caratteristiche:

• Cenosfere: particelle dall’aspetto spugnoso, caratterizzate da pori uniformemente distribuiti sulla superficie che lasciano intravedere un interno ricco di microcavità;

• Particelle solide: di tipo sferico compatto, simili alle particelle di cenere da carbone, senza pori sulla superficie;

• Particelle cave: dall’aspetto compatto con presenza di cavità tali che le rendono intermedie tra le cenosfere e le particelle solide, cioè con piccoli pori distribuiti non uniformemente in superficie o con pori molto grossi (fino a 2/3 del diametro della particella) [1.13].

La morfologia delle particelle può essere interpretata come risultato dei diversi meccanismi di combustione. Il meccanismo di combustione che porta alla formazione delle cenosfere prevede la formazione iniziale di una sottile crosta superficiale di natura carboniosa che viene poi rotta in più punti dai vapori dei costiuenti più volatili che tendono a uscire dall’interno della particella per effetto della temperatura. Misure di densità effettuate su questo tipo di particelle hanno evidenziato che solamente una piccola frazione dell’intero volume di queste (∼18%) è costituito da materiale solido [1.14]. Se l’atomizzazione è sufficientemente elevata la gocciolina di olio riesce a bruciare completamente e la particella di ossido che si forma ha un aspetto più compatto e vetroso [1.15].

E’ stato accertato che la distribuzione dimensionale è solitamente differenziata per le diverse classi morfologiche di particelle; in particolare, le particelle di dimensioni maggiori sono le cenosfere mentre quelle di dimensioni minori risultano quelle solide.

E’ stata evidenziata inoltre una diversa composizione caratteristica per le diverse classi morfologiche. In particolare, le cenosfere risultano avere una matrice carboniosa alla quale è associata spesso una elevata quantità di acido solforico (fino al 20%). Le particelle solide presentano una matrice minerale costituita soprattutto da Alluminio, Silicio, Calcio e Potassio, probabilmente sotto forma di ossidi visto che generalmente ad una elevata concentrazione di questi elementi corrisponde una alta presenza di ossigeno; ciò mette in evidenza che le particelle solide hanno origine dalla frazione inorganica contenuta inizialmente nell’olio. Le particelle cave presentano solitamente una composizione analoga a quella delle cenosfere.

Altri elementi come V, Ni, Zn e Mg non sembrano essere attribuibili ad una particolare morfologia delle particelle e questo fa supporre che sia coinvolto un processo di deposizione superficiale conseguente a fenomeni di vaporizzazione e condensazione dei composti più volatili di questi; le concentrazioni di questi elementi aumentano infatti al diminuire delle dimensioni delle particelle cioè all’aumentare della loro area superficiale [1.13].

Riferimenti

[1.1] “Rapporto ambientale 2003”, ENEL SpA, informazioni tratte dal sito web:

www.enel.it.

[1.2] L.Tognotti, “Gestione, Ecogestione e Audit Ambientale”, dispense del corso di “Impianti di trattamento degli effluenti inquinanti” A.A. 1999-2000. [1.3] “Il Generatore di vapore”, fasc.2, ENEL, Compartimento di Torino,

SPT-Servizio termoelettrico.

[1.4] E. Lami, “Stato dell'arte sulla tecnica di Umidificazione Fumi e West-ESP”, SRI-AG-UCT-990129, ENEL Produzione-Ricerca di Pisa, 2000.

[1.5] K. Darby, “Criteria for Designing Electrostatic Precipitators”, Proceedings of “Second Symposium on the Transfer and Utilization of Particulate Control Technology”, Denver, Colorado, 1979.

[1.6] P.J. Hilts, “Fine Particles in Air Cause Many Deaths Study Suggests”, The New York Times, 1996.

[1.7] Isaac Ray, “The Quest for a Better Submicron Partcle Trap”, Enviromental Tecnology, Atlanta, GA, May/June 1997

[1.8] “Ricerche ENEL su Tecnologie Elettrostatiche per il Controllo delle Emissioni Inquinanti”, Centro Ricerca Termica e Nucleare.

[1.9] B.S. Haynes and H.G. Wagner, “Soot Formation”, Prog. Energy Combust. Science, Vol. 7, (1981), pp. 229-273

[1.10] P. Bocca, M. Fontana, R. Belli, B. Billi, R. Tarli, “Chemical Factor Influencing Particulate Emissons Fuel Oil”, La Rivista dei Combustibili, vol.XXX, fasc. 8, (1976), pp. 239-249.

[1.11] D.M. Whitehead, J.C. Finn, P.C. Beadle ,“Studies reated to Residual Fuel Oil Composition and the Formation and Burnout of Particulates during Combustion”, Erdol Kohle, Erdgas, Petrochem. Brennst.-Chem., Hydrocarbon Technol., Vol. 36, (1983), pp.577-581.

[1.12] R.A. Taylor, A.R. Burgess, “Particulate Formation in Fuel Oil Combuston”, Fuel Science Technology, Vol. 6, (1988), pp. 43- 81.

[1.14] Clayton R.M., Back L.H., “Physical and Chemical Characteristics of Cenosphees from the Combustion of Heavy Fuel Oil”, Journal of Engineering for Gas Turbines and Power, Vol. 111, (1989), pp.679-683. [1.15] “Caratterizzazione delle Emissioni da Olio Combustibili Pesanti”,