Indice i

Elenco delle gure ii

1 Introduzione 1

1.1 Prodotto e processo produttivo . . . 1

2 Comportamento meccanico di vetri strati cati piani 4 2.1 Creazione modello strati cato piano . . . 6

2.2 Scelta dei carichi e dei vincoli . . . 10

2.3 Disposizione carichi e vincoli . . . 11

2.4 Veri ca validità dell'ipotesi di Kirchhoff-Love . . . 14

3 Modello con super cie in stile a forma di“occhio” 17 3.1 Acquisizione super cie e modellazione . . . 17

3.2 Creazione modello FEM . . . 19

3.3 Analisi per sottomodelli . . . 23

3.4 Veri ca validità dell'ipotesi di Kirchhoff-Love . . . 27

3.5 Considerazioni . . . 31

3.6 Prove con in ttimento degli elementi . . . 31

3.7 Prove con imposizione di uno spostamento membranale . . . 32

3.8 Prove con carico di punta . . . 34 4 Progettazione dell'apparecchiatura di prova 37

5 Appendice 43

Elenco delle gure

1.1 Super cie in stile . . . 1

1.2 Processo produttivo . . . 3

2.1 Strati cato piano . . . 4

2.2 Con gurazione indeformata (sinistra) e deformata (destra) . . . 5

2.3 Suggested Variation of Effective Interlayer Shear Modulus with Tem-perature for 0,76-mm-thick PVB Interlayers under Conditions of Short-Term Loading [after Hooper (1973)] . . . 6

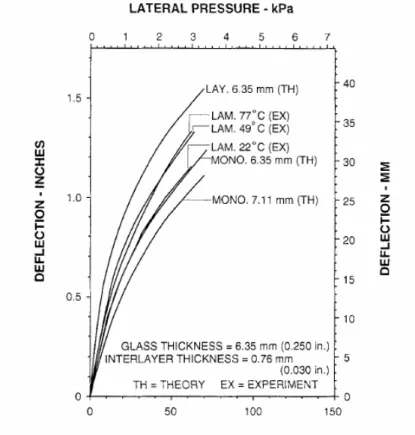

2.4 Central De ections of 1,524 mm x 2,438 mm x 6 mm (60 in. x 96 in. x 1/4 in.) Laminated Glass Unit at Various Temperatures . . . . 7

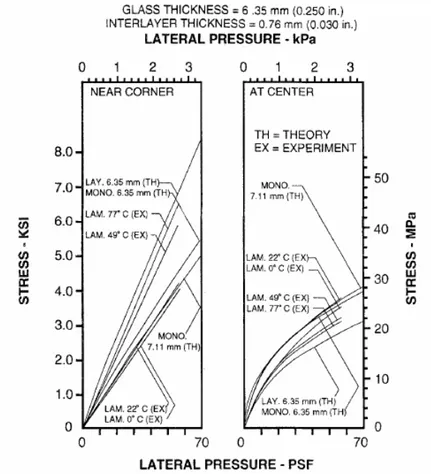

2.5 Maximum Stresses in a 1.524 mm x 2,438 mm x 6 mm (60 in. x 96 in. x 1/4 in.) Laminated Glass Unit . . . 8

2.6 Creazione volumi . . . 9

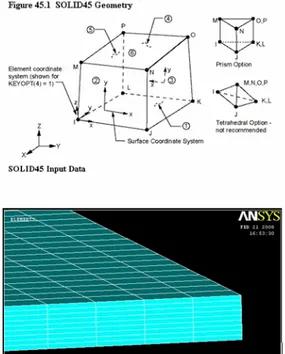

2.7 Elemento SOLID45 . . . 9

2.8 Disposizione vincoli e carichi . . . 12

2.9 Modello piano: effetto di Kirchhoff, di innalzamento degli spigoli. . 13

2.10 Tabella 1: risultati lastra piana . . . 13

2.11 Modello monolitico; deformazioni nello spessore . . . 15

2.12 Modello layered; deformazioni nello spessore . . . 16

2.13 Modello reale; deformazioni nello spessore . . . 16

3.1 Sistema ottico . . . 17

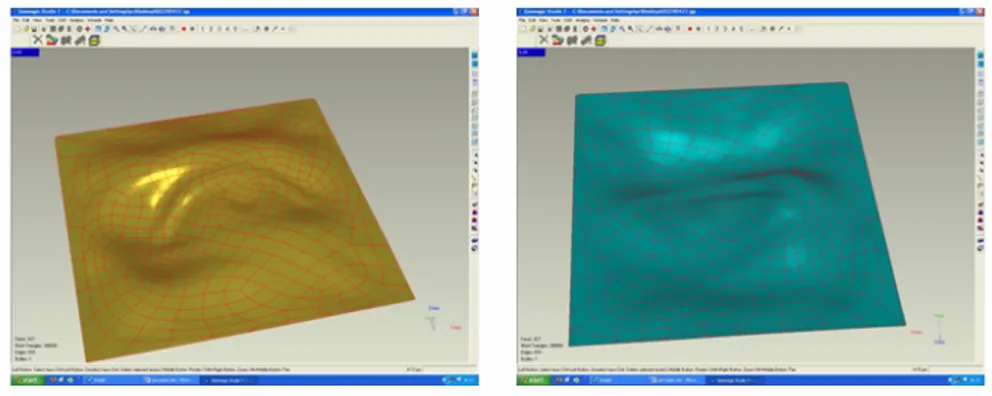

3.2 Super cie di ingresso nel programma di calcolo FEM (viste anteri-ore e posterianteri-ore) . . . 19

3.3 Difetto associato al processo di estrusione . . . 20

3.4 Volumi ed elementi . . . 20

3.5 Volumi strati cato . . . 21

3.6 Volume nale e modello vincolato e caricato su 113 punti . . . 22

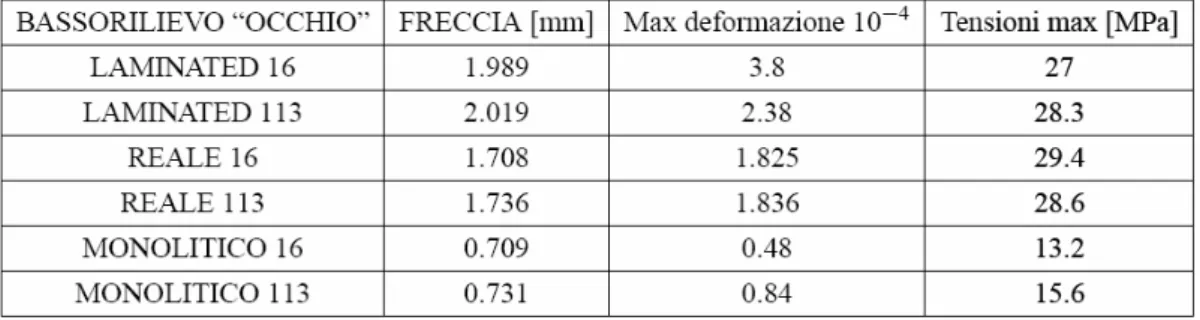

3.7 Tabella 2: risultati modello con bassorilievo . . . 22

3.8 Modello bassorilievo reale: tensioni su faccia opposta alla super -cie di applicazione del carico . . . 23

3.9 Modello layered: freccia . . . 24

3.10 Zona di analisi . . . 25

3.11 Procedura . . . 26

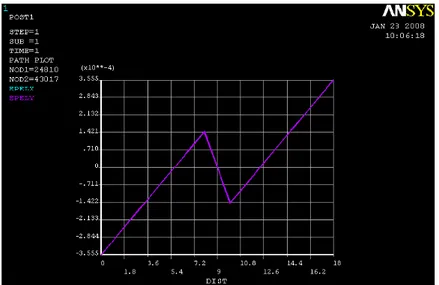

3.12 Tensioni lungo il capello . . . 27

3.13 Sottomodello: elementi . . . 28

3.14 Sottomodelli: risultati . . . 28

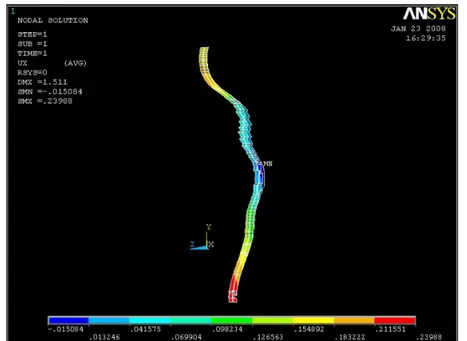

3.15 Andamento delle tensioni . . . 29

3.16 Andamento delle deformazioni . . . 29

3.17 Elemento SHELL99 . . . 30

3.18 Modello shell . . . 31

3.19 Tabella 3. Risultati modello shell . . . 32

3.20 Modello in ttito, freccia . . . 33

3.21 Modello grossolano: freccia . . . 34

3.22 Strati cato piano, prova di trazione . . . 35

3.23 Modello in stile: prova di trazione . . . 35

3.24 Modello in stile: zona centrale . . . 36

3.25 Prova con carico di punta . . . 36

4.1 Modello con applicazione del carico in 9 punti . . . 38

4.2 Apparecchiatura - Pianta . . . 38

4.3 Saldature travi a sezione quadrata 80x80x8mm . . . 39

4.4 Snodi sferici . . . 39

4.5 Tamponi in neoprene . . . 40

4.6 Bilanciamento con gancio all'estremità della trave a sezione quadrata 41 4.7 Fine corsa in neoprene . . . 41

4.8 Tabella 4. Confronto modelli . . . 41

Capitolo 1

Introduzione

1.1 Prodotto e processo produttivo

Il presente lavoro consiste nello studio del comportamento meccanico di strati cati in vetro con super ci in stile per impieghi architettonici ( gura 1.1). Tali prodotti riguardano il settore industriale del vetro e fanno riferimento ad un metodo di pro-duzione recentemente brevettato. Il brevetto riguarda sia il metodo di propro-duzione sia il vetro strati cato realizzato con tale metodo.

Figura 1.1: Super cie in stile

Come noto esistono vetri strati cati comprendenti due o più lastre di vetro accoppiate mediante interposizione di uno strato di collante , ad esempio PVB (polyvinyl-butyral), per realizzare una struttura a “sandwich”.

In particolare i vetri strati cati di tecnica nota prevedono l'impiego di lastre sostanzialmente piane o aventi un unico angolo di curvatura. Ciò in quanto durante i processi impiegati per la curvatura del vetro si generano elevate tensioni interne che possono quindi creare dei punti di debolezza che ne pregiudicano l'impiego con vetri strati cati.

Con i processi noti di curvatura del vetro non è quindi possibile realizzare la-stre di vetro con porzioni aventi raggi di curvatura differenti, in particolare, per realizzare disegni determinati.

Gli strati cati in vetro realizzati con questa tecnica innovativa presentano invece una super cie in rilievo con angoli di curvatura differenti.

Inoltre con questa tipologia produttiva vengono creati vetri strati cati con ele-vato contenuto artistico senza comprometterne la solidità.

Il processo produttivo consiste nell'introdurre una prima lastra di vetro all'in-terno di una camera di riscaldamento disponendola al di sopra di una sagoma in materiale refrattario che riproduce la forma geometrica desiderata.

Portando la camera di riscaldamento ad una temperatura superiore alla tempe-ratura di rammollimento del vetro (circa 550 C) la lastra si adagerà al di sopra della sagoma venendone in intimo contatto. La seconda lastra viene ottenuta con lo stes-so procedimento utilizzando però una sagoma in precise proporzioni geometriche con la precedente in modo da ottenere due lastre con le gure in rilievo in un deter-minato rapporto dimensionale o meglio in offset. E' ora possibile disporre le due lastre l'una dentro l'altra in corrispondenza delle rispettive gure in rilievo e quin-di impiegare uno spessore sostanzialmente costante quin-di collante per provocarne un saldo ancoraggio ( gura 1.2).

Comportamento meccanico di vetri

strati cati piani

Figura 2.1: Strati cato piano

Il comportamento meccanico del vetro strati cato piano ( gura 2.1) è determi-nato dalla capacità del materiale di interfaccia (PVB) di trasferire azioni di taglio tra le lastre che unisce ( gura 2.2).

Il grado di interconnessione è quindi strettamente correlato al modulo di elasti-cità tangenziale in

opera del materiale sintetico, sensibilmente dipendente dalla temperatura e dal tempo di applicazione dei carichi , nonchè dalla dimensione in pianta dell'elemento e dal sistema dei vincoli esterni.

La variazione della rigidezza a taglio del PVB in funzione della temperatura la si può vedere attraverso gli studi di Hooper (1973) ( gura 2.3).

Gli studi di R. A. Behr, J. E. Minor e H. S. Norville del 1993 hanno portato alla conclusione che gli strati cati in vetro si comportano in una maniera simile a lastre monolititiche in vetro dello stesso spessore se sottoposte a carichi di breve durata (che simulano l'azione del vento) a temperature minori o uguali alla temperatura di

Figura 2.2: Con gurazione indeformata (sinistra) e deformata (destra)

20 C circa. La temperatura alla quale il comportamento diventa molto differente rispetto a quello della lastra monolitica, sempre per carichi di breve durata, non è chiaramente de nita ma è intorno ai 49 C ( gura 2.4).

Il comportamento degli strati cati in vetro è ancora simile al comportamento della lastra monolitica dello stesso spessore dello strati cato per carichi di lunga durata quando la temperatura arriva a 0 C; è questa la situazione che rappresenta il carico dovuto al peso della neve.

Da questi studi si dimostra che il comportamento meccanico di strati cati in vetro piani, per quanto riguarda le tensioni massime e le deformazioni, è general-mente ammesso all'interno di un range le cui estremità sono rappresentate una dal comportamento del provino monolitico e l'altra dal comportamento del provino composto da due lastre di vetro semplicemente sovrapposte in cui viene trascu-rata l'azione della resina: chiameremo “layered”il comportamento di questo tipo di provino.

Ebbene il provino rappresentato dalla lastra monolitica, dello stesso spessore dello strati cato, fornisce i valori limite inferiori di questo range, poiché si svilup-pano tensioni e frecce più limitate, mentre il provino con comportamento layered fornisce i valori superiori di questo range.

I primi passi per lo studio del comportamento meccanico di strati cati in vetro con super ci in stile saranno condotti creando un modello FEM di vetri strati cati

Figura 2.3: Suggested Variation of Effective Interlayer Shear Modulus with Temper-ature for 0,76-mm-thick PVB Interlayers under Conditions of Short-Term Loading [after Hooper (1973)]

piani tale da rispettare le evidenze dei dati sperimentali appena descritti.

In particolare il modello FEM creato rispetta la condizione che il to dello strati cato piano, “laminated”, si trovi nel range limitato dal comportamen-to monolitico e layered ( gura 2.5).

2.1 Creazione modello strati cato piano

Le prime simulazioni sono state svolte su un modello di strati cato in vetro piano. Il modello utilizzato è stato realizzato con l'ausilio del software per il calcolo agli elementi niti ANSYSR . Tale modello riproduce una lastra in strati cato di vetro di dimensioni 1000x1000mm con uno spessore di 8mm per ciascuna lastra di vetro oat e 2mm per lo strato di resina.

La creazione del modello piano è stata condotta tenendo conto della necessità di rendere il volume di ciascuno strato facilmente selezionabile in modo da poter agevolmente associare a ciascuno di essi le caratteristiche siche e meccaniche che lo caratterizzano.

Figura 2.4: Central De ections of 1,524 mm x 2,438 mm x 6 mm (60 in. x 96 in. x 1/4 in.) Laminated Glass Unit at Various Temperatures

La procedura utilizzata (non è l'unica possibile) consiste semplicemente nel creare una parallelepipedo 1000x1000x2mm, che corrisponde al volume occupa-to dal PVB, e generare successivamente altri 8 volumi identici al primo, 4 al di sopra e 4 al di sotto i quali rappresentano il volume occupato dalle lastre di vetro ( gura 2.6).

A questo punto si inseriscono nel programma di calcolo FEM le caratteristiche meccaniche del vetro e della resina.

Le costanti siche associate alla resina sono quelle del polivinil-butirrale o PVB o ButaciteR con modulo di Young E = 10 Mpa e un coef ciente di Poisson = 0.49, valori che approssimano il comportamento di un materiale molto deformabile e incomprimibile (ing. Bosch).

Questi valori sono validi a temperatura ambiente per carichi applicati in tempi relativamente brevi, 0.5h.

Le caratteristiche meccaniche invece associate al vetro oat sono: modulo di Young E=70000MPa e coef ciente di Poisson = 0.22.

Figura 2.5: Maximum Stresses in a 1.524 mm x 2,438 mm x 6 mm (60 in. x 96 in. x 1/4 in.) Laminated Glass Unit

Viene inoltre effettuata la scelta degli elementi di cui dovrà essere composto il modello. La scelta cade sugli elementi solidi, SOLID45, i quali sono composti di 8 nodi, ciascuno avente 3 gradi di libertà, le traslazioni lungo le tre direzioni nodali x, y e z. Viene quindi effettuata la mesh del modello ( gura 2.7).

Come si è detto il comportamento meccanico di strati cati in vetro ha due portamenti limite al di fuori dei quali esso generalmente non è ammissibile: il com-portamento monolitico in cui il volume intero, pari al volume dello strati cato, è occupato da un'unica lastra di vetro (assenza di resina) ed il comportamento a strati di vetro indipendenti, layered, in cui le due lastre di vetro si comportano in maniera indipendente come se non fosse presente la resina nella zona intermedia.

Per eseguire il confronto tra questi tre modelli, monolitico, layered e reale, viene utilizzato lo stesso modello geometrico, con lo stesso numero di elementi andando soltanto a modi care da un caso all'altro il valore delle costanti meccaniche della resina. Le caratteristiche di E e da inserire per ciascun modello sono le seguenti:

Figura 2.6: Creazione volumi

Figura 2.7: Elemento SOLID45

MODELLO FEM E [MPa]

LAYERED 0.1 0.499 REALE 10 0.49 MONOLITICO 70000 0.22

Si nota che il modello monolitico si ottiene associando al volume occupato dalla resina le caratteristiche meccaniche del vetro.

2.2 Scelta dei carichi e dei vincoli

Il carico applicato al modello FEM è stato scelto pari al carico di rottura di due lastre semplicemente sovrapposte l'una sull'altra, ciascuna dello spessore di 8mm.

Si noti che lo spessore di 8mm è proprio quello di ciascuna lastra di vetro che compone lo strati cato.

Il motivo di tale scelta sta nell'osservazione che nella pratica il comportamento meccanico degli strati cati si avvicina di più al comportamento di tipo layered.

Ebbene, il carico desiderato viene calcolato attraverso la teoria della piastra pi-ana, imponendo che la piastra quadrata sia appoggiata al contorno con carico uni-formemente distribuito Q D 2q0, essendo q0il carico uniformemente distribuito che

porterebbe a rottura la singola lastra.

Sia P il carico di collasso ed a la dimensione del lato della lastra quadrata in centimetri (a=100cm); quindi P D Qa2.

Sia h l'altezza della singola lastra di vetro.

Sia mx il momento ettente per unità di lunghezza;[mx] D [Ncm=cm].

Sotto le condizioni sopra esposte si può utilizzare la formula seguente:

mx D .C1C C2/q0a2

dove C1D C2D 0:0368 per una lastra quadrata e il coef ciente di Poisson in questo caso del vetro ( =0.22).

Inserendo i valori numerici si ottiene:

mx D 449q0[N cm=cm]

A questo punto si assume che la tensione che porta al collasso sia scD 45M Pa D 4500N=cm2, valore che è pari al carico di rottura a trazione del vetro oat.

Questo valore è molto cautelativo perché viene ottenuto nella prova a doppio anello.

Si impone che nella bra esterna di una delle due lastre di vetro la tensione massima raggiunga tale valore:

sC D bhm2xc=6

mxcD sc.bh2=6/ D 480N cm

dove mxcè il momento di collasso associato a sc e b è pari ad 1cm, è la larghezza

dell'elementino che contiene la bra di massima tensione. Attraverso l'uguaglianza mxcD mx D 449q0

si ottiene q0D 1:07N =cm2 Da ciò si calcola Q e quindi P:

Q D 2q0D 2:14N =cm2

P D Qa2D 21400N D 2140da N

Il carico P è il carico che sarà imposto sulla super cie dello strati cato nelle simulazioni FEM.

2.3 Disposizione carichi e vincoli

La disposizione dei carichi è stata condotta tenendo conto che le analisi FEM da ef-fettuare devono simulare una situazione in cui il carico è uniformemente distribuito. E'infatti questa la situazione che si veri ca sotto l'azione del vento o sotto il carico della neve. Il modello realizzato in questo lavoro si presta bene anche per dispo-sizioni dei carichi di vario tipo, per esempio carico concentrato nel mezzo della lastra, o prove con imposizione dello spostamento dei bordi che si può veri care nel caso in cui la struttura su cui vengono montati questi vetri fosse sottoposta a distorsione.

Le simulazioni svolte sulla lastra piana si possono suddividere in 3 categorie in base al tipo di carico applicato su una delle due facce; la prima viene svolta applicando una pressione uniforme pari a Q = 0.0244 MPa, la seconda applicando delle forze in 113 punti in modulo pari a P/113 (190N) e in ne la terza categoria si svolge applicando delle forze in 16 punti in modulo pari a P/16 (1340N) (in gura 2.8 si vede il caso a pressione uniforme (a), carico in sedici punti (b) e carico in 113 punti (c)).

Figura 2.8: Disposizione vincoli e carichi

La scelta di tale classi cazione è effettuata in vista dell'esecuzione di test su provini in vetro strati cato reali utilizzando una apparecchiatura di semplice realiz-zazione capace di esercitare in 16 punti della lastra delle forze uguali in modulo. Lo studio per la progettazione di tale attrezzatura sarà svolto più avanti.

I risultati ottenuti in queste prove mostreranno come varia il comportamento del-la del-lastra nelle diverse con gurazioni di carico e, ciò che ancor più importa, quanto il comportamento sotto l'applicazione di forze in 16 punti, si discosti dalla prova con pressione omogenea su tutta la super cie.

La scelta della disposizione dei vincoli viene condotta considerando che la pia-stra è semplicemente appoggiata ai bordi e che per l'effetto di Kirchhoff gli spigoli, sotto l'azione del carico, varieranno la loro posizione, rispetto al piano medio, spostandosi in direzione opposta a quella di applicazione del carico ( gura 2.9).

Il primo requisito viene rispettato applicando ai nodi dei bordi di una delle due facce della lastra uno spostamento nullo nella direzione perpendicolare alla super-cie stessa stando però attenti a non applicare tale vincolo ai nodi in prossimità degli spigoli allo scopo di rispettare la seconda condizione che deve permettere il

Figura 2.9: Modello piano: effetto di Kirchhoff, di innalzamento degli spigoli.

veri carsi dell'effetto di Kirchhoff. La scelta di tali nodi è effettuata con prove successive andando a studiare il segno delle reazioni vincolari. Un'altra possibilità sarebbe stata l'utilizzo di elementi di contatto, con l'ingresso però di non linearità.

Le prove sono state svolte su modelli con comportamento layered, monolitico e reale (laminated). Si analizzano ora i risultati nella tabella 2.10:

Figura 2.10: Tabella 1: risultati lastra piana

L'utilità di questi risultati è innanzitutto nel de nire quali sono i risultati forniti dal modello FEM monolitico e layered oltre i quali il comportamento dello strati-cato reale non è generalmente ammesso, vengono cioè individuati gli estremi del

range entro il quale è situata la soluzione della lastra reale nelle varie con gurazioni di carico.

I risultati dello strati cato reale sono validi per tempi di applicazione del carico relativamente bassi, 0.5h, e per temperature inferiori a 25 C. Dai risultati si nota che il comportamento dello strati cato reale è situato quantitativamente all'interno dei due comportamenti limite, layered e monolitico.

Questo è una buona prova della validità del modello utilizzato.

Si nota che i risultati delle tensioni massime e della freccia dello strati cato reale sono circa il 50% di quelli del modello layered e quantitativamente più vicini al modello monolitico.

Si nota la miglior capacità del vetro monolitico di sopportare i carichi originando evidentemente tensioni mediamente più basse e deformazioni più limitate. Il vetro monolitico come mostrato dagli studi svolti in passato è quindi più robusto e più rigido.

Per quanto riguarda il confronto delle con gurazioni con carico in 16 e 113 punti con il modello con pressione omogeneamente distribuita sulla super cie, si può affermare che le prove con con gurazione del carico in 16 e 113 punti rappresentano una ottima approssimazione delle prove con distribuzione omogenea di pressioni; tale giudizio è valido per tutti i 3 modelli costitutivi, layered, reale e monolitico.

2.4 Veri ca validità dell'ipotesi di Kirchhoff-Love

Si svolge ora un confronto fra questi 3 modelli prendendo in considerazione l'an-damento delle deformazioni nello spessore. Innanzitutto si nota che le sezioni non rimangono piane nel modello layered e reale (nel modello monolitico ovviamente si).

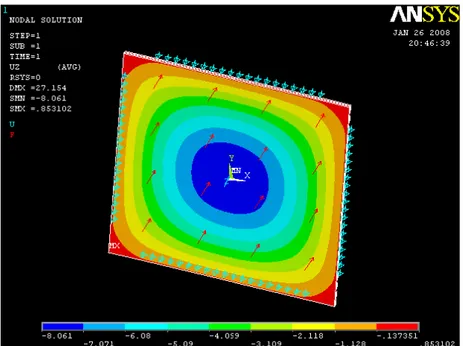

Le immagini utilizzate in questo paragrafo descrivono l'andamento della defor-mazione nello spessore della lastra nella bra nel centro della lastra ( gura 2.11).

Si deduce che non è valida per questi strati cati la “teoria classica della lami-nazione”, desunta dalla teoria dei gusci sottili, poiché non è rispettata l'ipotesi di Kirchoff-Love secondo cui una linea ortogonale al piano medio prima della defor-mazione si mantiene tale anche dopo la defordefor-mazione. Ciò accade perché non si può trascurare la deformabilità a taglio del laminato ( gure 2.12 e 2.13).

Osservando il modello layered si nota la perfetta simmetria del comportamento delle due lastre in vetro che conferma esprime la totale indipendenza del comporta-mento delle due lastre.

Figura 2.11: Modello monolitico; deformazioni nello spessore

Nel modello reale, tenendo conto del campo di validità dei risultati, si nota come ciò non accade, per la capacità, seppur limitata, del materiale di interfaccia (PVB) di trasferire azioni di taglio tra le lastre che unisce.

Figura 2.12: Modello layered; deformazioni nello spessore

Capitolo 3

Modello con super cie in stile a

forma di“occhio”

3.1 Acquisizione super cie e modellazione

La mattonella in strati cato in vetro che si è studiata riproduce in rilievo la super cie di un occhio umano. Questa è una super cie complessa avendo una distribuzione piuttosto casuale di concavità e convessità.

Il primo passo per l'ottenimento del modello è la scansione della super cie della mattonella in esame. La scansione è realizzata mediante digitalizzazione con un sis-tema ottico composto da due telecamere ed un videoproiettore multimediale ( gura 3.1).

Figura 3.1: Sistema ottico

Il sistema ottico utilizzato per questa applicazione (vedi gura) è stato assembla-to utilizzando due telecamere ed un videoproietassembla-tore multimediale a tecnologia DLP. Le telecamere sono monocromatiche ad 8 bit, modello Digital Camera Sony XCD-SX910 dotate di sensore CCD di 12 pollice di diagonale, avente una risoluzione di elementi fotosensibili pari a 1376 x 1024. Il formato video in uscita è del tipo SGXA (1280 x 960) digitale IEEE 1394. La velocità massima di acquisizione è 15 f rames=s. Per quanto riguarda gli obiettivi delle telecamere, sono state utiliz-zate lenti a focale ssa pari a 12 mm. Il sistema di visione è stato con gurato per campi di misura pari a circa 300 x 200 mm, per una conseguente risoluzione laterale di circa 0.3 mm, prevedendo una distanza dall'oggetto di circa 500 mm. Il sistema di visione stereo viene calibrato, per determinare i parametri intrinseci ed estrinseci dei dispositivi ottici delle due telecamere

La fase di acquisizione delle nuvole di punti avviene secondo il principio della triangolazione stereo mentre il problema della determinazione delle corrispondenze sui due piani immagine delle telecamere è stato risolto utilizzando il metodo a luce codi cata ( [4] Barone, S., Razionale, A.V., 2004, A Reverse Engineering Method-ology to Capture Complex Shapes, Proceedings of the XVI Congreso Internacional de Ingeniería Grá ca, Saragoza).

La super cie ottenuta dalla scansione viene sottoposta ad un trattamento di modellazione con il software Geomagic Studio7R.

Tale processo ha lo scopo di ridurre il rumore insito nella fase di acquisizione (reduce noise), sempli care nei limiti opportuni (senza stravolgere) i dettagli pre-senti sulla super cie ed eliminare le eventuali anomalie della super cie acquisita (defeaturing) molto diffuse nelle zone ai bordi, allo scopo di rendere questi più lisci e quindi più idonei per una modellazione solida ed una mesh corretta.

Questo processo di trattamento della super cie scansionata richiede esperienza poichè è molto delicato, può richiedere molto tempo ed ha forte in uenza sulla validità della mesh e dei risultati FEM ( gura 3.2).

Il risultato di questo processo porta all'ottenimento di una super cie suddivisa in macroaree; patch, che approssimano matematicamente la super cie scansiona-ta tenendo conto delle approssimazioni imposte durante il tratscansiona-tamento di model-lazione.

Figura 3.2: Super cie di ingresso nel programma di calcolo FEM (viste anteriore e posteriore)

3.2 Creazione modello FEM

Una volta terminato il processo di trattamento della super cie si fa ingresso nel programma di calcolo agli elementi niti ANSYSR.

Il primo passo è quello di ottenere il volume a partire dalla super cie di ingresso. A tale scopo si utilizza il processo di estrusione solida ed è possibile ottenere il volume di ciascuno strato in modo da associare agevolmente il valore delle costanti

siche E e ad ognuno di essi.

L'inconveniente di tale processo è rappresentato dal fatto che lo spessore nale dell'intero strati cato sarà proporzionale al coseno dell'angolo di inclinazione della porzione di super cie rispetto al piano medio. Infatti se la porzione di super cie sarà parallela al piano medio, e quindi nullo l'angolo di inclinazione, lo spessore

nale sarà pari a quello desiderato (18mm), senza subire restringimenti.

In gura viene visualizzato lo spessore lungo una striscia di volume dello strat-i cato. Sstrat-i nota la non omogenestrat-ità dello spessore; questo fattore porta ad un “strat-in- “in-debolimento” del modello, ma non impedisce di affermare che i risultati ottenuti saranno cautelativi ( gura 3.3).

L'ingresso degli elementi e la scelta delle caratteristiche meccaniche, dei vincoli e dei carichi seguono gli stessi criteri visti per il modello della lastra piana ( gura 3.4).

In particolare, per quanto riguarda la scelta dei vincoli, oltre a quelli imposti ai bordi della lastra, nella direzione perpendicolare alla stessa tenendo liberi gli spigoli, è necessario aggiungere su un nodo, possibilmente posto nella mezzeria di uno dei 4 lati, due vincoli di traslazione lungo le direzioni membranali (quello

Figura 3.3: Difetto associato al processo di estrusione

Figura 3.4: Volumi ed elementi

lungo la direzione perpendicolare alla lastra è già stata imposto) e inoltre su un nodo della mezzeria del lato opposto imporre un altro vincolo in direzione membranale parallelamente al lato della lastra.

La disposizione di questi vincoli permette di impedire la rotazione lungo l'asse perpendicolare al piano di appoggio e la traslazione della lastra sullo stesso piano.

Le prime simulazioni sono state infatti bloccate senza portare ad alcun risultato a causa di questi movimenti dovuti al non parallelismo fra direzioni di applicazione dei carichi e normali alle super ci che porta ad una risultante delle forze non nulla sul piano medio ( gura 3.5 e 3.6).

Anche in questo caso si hanno due gruppi di prove: le prove in cui il carico viene applicato in 16 punti (1340 N/punto) e prove con carico applicato in 113 punti (198

Figura 3.5: Volumi strati cato

N/punto).

Nel modello con bassorilievo non si può avere un comportamento puramente layered poiché le concavità e convessità presenti in uenzano reciprocamente le due lastre anche se fosse completamente eliminata la resina; chiameremo “laminated” il modello privo di resina.

Vengono altresì eseguite prove su modelli riproducenti il comportamento mono-litico e layered anche qui suddividendole nei due gruppi, con 16 e 113 punti di applicazione del carico.

I risultati della Tabella 2 si ottengono andando a leggere i valori di tensione e deformazione aventisi sulla faccia opposta alla faccia su cui si applicano le forze. E' questa infatti la faccia critica poiché e su questa super cie che si hanno i valori più alti delle tensioni di trazione.

Il vetro in questione infatti ha carico di rottura a trazione pari a Sut = 45 MPa e

di compressione Suc = 1000 MPa ( gura 3.8).

Dai risultati esposti in tabella si evince che anche in questo caso il comporta-mento reale è all'interno dei due comportamenti limite, layered e monolitico. Le soluzioni sono compresse in un range più stretto rispetto alla lastra piana. Questo accade per il ruolo di contenimento e vincolo assunto dalle concavità e convessità dello strati cato con bassorilievo che tende a far assomigliare il modello strati cato ad un modello monolitico.

L'aspetto più evidente è che la freccia si è fortemente ridotta passando da 18mm per la lastra piana layered a 2 mm per la lastra con bassorilievo layered ( gura 3.9).

Figura 3.6: Volume nale e modello vincolato e caricato su 113 punti

Il comportamento reale è quantitativamente più vicino al comportamento lay-ered per l'effetto di contenimento sopra descritto.

Le tensioni che si sviluppano nel modello per entrambi i tipi di carico si sono dimezzate rispetto a quelle che si sviluppano nella lastra piana.

Il risultato più interessante si apprende leggendo il valore della freccia del mod-ello layered del bassorilievo. Esso rappresenta una situazione critica che è facil-mente raggiungibile nelle facciate degli edi ci esposti al sole e si può veri care anche quando il carico viene applicato per tempi lunghi, maggiori di 0.5h, ebbene il valore della freccia è inferiore a quella del modello monolitico della lastra piana.

Figura 3.8: Modello bassorilievo reale: tensioni su faccia opposta alla super cie di applicazione del carico

Questo aspetto afferma che una lastra di vetro con molte curvature come quella in esame è più rigida di una lastra completamente in vetro, monolitica, con stesse dimensioni.

Le tensioni sono invece superiori del 50% circa.

Confrontando inoltre le frecce dei modelli layered, monolitico e reale del mod-ello con bassorilievo si nota che i risultati sono distribuiti su un range molto più stretto. Infatti tra i comportamenti limite, layered e monolitico si ha una differenza di 1.3 mm circa, differenza che invece per la lastra piana raggiunge i 14 mm.

In ttendo il modello reale tramite un'analisi per sottomodelli portando gli strati di elementi di resina da 1 a 4 e gli strati di elementi per il vetro da 4 a 8, per ciascuna delle due lastre, si nota che non si hanno signi cative variazioni dei valori. La differenza va al di sotto dell'1%.

3.3 Analisi per sottomodelli

Vediamo quali sono i passaggi con cui condurre l'analisi per sottomodelli.

Il primo passo da compiere una volta ottenuti i risultati della simulazione è ridurre il dominio della soluzione alla lastra inferiore poiché come si è già osservato è la lastra critica avendo una concentrazione più elevata di bre in trazione.

A questo punto, osservando la mappa delle tensioni che si sviluppano su tale faccia, si può individuare la zona su cui si vuole andare ad eseguire l'analisi per sottomodelli ( gura 3.10).

Il criterio con cui scegliere tale zona può essere quello delle massime tensioni, oppure per esempio delle massime deformazioni (se si osserva la mappa delle

de-Figura 3.9: Modello layered: freccia

formazioni). La zona scelta nell'esempio in gura è una zona in cui non è presente l'in uenza dei carichi applicati sulla faccia opposta. Si nota che in prossimità dei bordi si hanno zone con tensioni più elevate rispetto a quelle della zona che si è scelta, ma è ragionevole scartrle perché possono essere contaminate da effetti di bordo, dal carico applicato sulla super cie opposta ed anche perché tale super cie è meno signi cativa riguardo le caratteristiche della super cie in rilievo.

Una volta effettuata la scelta della zona si prosegue restringendo ancora di più il dominio della soluzione, questa operazione può richiedere vari passaggi.

Quando il restringimento del dominio è soddisfacente si prosegue andando a selezionare la bra o “capello”, perpendicolare al piano medio, che attraversa tutto lo spessore dello strati cato lungo la quale si vogliono andare a studiare i valori delle tensioni e delle deformazioni ( gura 3.11).

A questo punto si possono plottare su un gra co l'andamento di tensioni e deformazioni lungo il “capello”.

Si nota che le tensioni raggiungono quasi i 16 MPa all'estremità appartenente alla lastra su cui non viene applicato il carico (quella critica) ( gura 3.12).

Si prosegue a questo punto con la creazione del sottomodello.

Il sottomodello viene selezionato per semplicità utilizzando la patch cui cor-risponde la zona sopra indicata.

Figura 3.10: Zona di analisi

Qui emerge evidente il ruolo fondamentale delle patch.

Si ricorda che le patch vengono ottenute e modellate opportunamente durante la fase di trattamento della super cie acquisita con l'ausilio del programma di model-lazione di super ci Geomagic Studio7R . Questa è una fase in cui l'esperienza dell'operatore può migliorare fortemente la qualità dei risultati.

Ebbene, creare una porzione di volume ex-novo per costruire il sottomodello ef cace su una super cie di stile come questa sarebbe stato quasi impossibile.

La patch ha il grande vantaggio di rappresentare essa stessa un ancoraggio valido per la creazione del sottomodello, poiché in essa stessa sono già presenti tutte le informazioni morfologiche (di stile) che ci interessano. Attraverso la patch è quindi facile selezionare ed isolare la porzione di volume utilizzata per il sottomodello.

Il volume si ottiene nel seguente modo: innanzi tutto si costruisce lo strato di resina estrudendo la patch stessa lungo la direzione in cui era stato estruso l'intero strati cato. Si è detto che questa fase porta con se un errore proporzionale al coseno dell'angolo sotteso tra il piano medio e la normale alla porzione di super cie.

La distanza di estrusione sarà pari allo spessore totale di resina diviso il numero di strati di elementi che vogliamo formare nello spessore di resina. Dato che si vogliono ottenere per l'analisi 4 strati di elementi di resina, l'estrusione coprirà una distanza di 0.5mm. A questo punto si possono generare altri 3 strati nel verso entrante nello strato di resina.

spes-Figura 3.11: Procedura

sore 2mm, e lo si genera in entrambi i versi perpendicolari alla patch facendo in modo di ottenere 4 strati per ogni lastra di vetro.

A questo punto si sceglie la dimensione degli elementi e si associano le carat-teristiche meccaniche ad ogni strato; per la resina si associa un valore di taglia pari a 0.5mm, e per il vetro un valore di 1mm.

Così facendo si ottengono 4 strati di elementi di resina e 8 strati di elementi per ogni lastra di vetro. In totale sono 20 strati di elementi nello spessore ( gura 3.13).

Attraverso l'interpolazione degli spostamenti dei nodi del modello grossolano, “coarse”, sui rispettivi nodi delle facce del sottomodello perpendicolari al piano medio si giunge nalmente alla soluzione.

E'importante a questo punto osservare che nella lettura dei risultati è necessario andare a selezionare un dominio del modello suf cientemente lontano dai bordi poiché essi risentono dell'effetto dell'imposizione degli spostamenti sui nodi che avviene appunto in maniera discreta e non continua ( gura 3.14 3.15 e 3.16).

I risultati ottenuti dal sottomodello sono molto vicini a quelli ottenuti con il modello “coarse”.

discretiz-Figura 3.12: Tensioni lungo il capello

zazione in elementi, poiché infatti nel punto di contatto tra la resina ed il vetro per esempio, il valore delle tensioni subisce un salto che non è possibile visualizzare correttamente in questi gra ci. Tale effetto tende a contaminare anche i risultati delle deformazioni in prossimità di tali zone.

I valori indicativi dello stato di tensione possono essere presi dai nodi centrali, essi infatti sono approssimativamente nulli.

3.4 Veri ca validità dell'ipotesi di Kirchhoff-Love

E' stata condotta una campagna di simulazioni agli elementi niti per valicare la teoria di Kirchhoff-Love secondo cui le sezioni all'interno del materiale rimangono piane.

Se questa teoria fosse validata allora si potrebbe studiare il comportamento mec-canico degli strati cati in vetro utilizzando un modello molto più semplice e leg-gero dal punto di vista del calcolo. Tale modello è rappresentato da una super cie costituita da elementi guscio strati cati. Un primo grande vantaggio è che non è necessario ottenere i volumi.

E'stato a tal ne creato, sempre con l'ausilio del software di calcolo agli elemen-ti nielemen-ti ANSYSR, un modello con elementi SHELL99 (guscio strati cato) ( gura 3.17).

Tale tipologia di elemento richiede l'inserimento di “real constant” che sono delle informazioni intrinseche dell'elemento; tali informazioni sono costituite dal

Figura 3.13: Sottomodello: elementi

Figura 3.14: Sottomodelli: risultati

numero di strati (3) e dallo spessore da associare ad ognuno di essi (8mm per il primo e il terzo e 2mm per il secondo), inoltre ad ogni strato viene associato il tipo di materiale che lo costituisce avendone de nito preliminarmente le caratteristiche meccaniche.

Le simulazioni sono state condotte sia per il modello di lastra piana nelle tre tipologie di comportamento, layered, monolitica e reale, sia per il modello con bas-sorilievo anche questo nelle tre tipologie appena enunciate. Inoltre per ciascuno di questi modelli sono state applicate le due tipologie di carico, in 16 e 113 punti di applicazione del carico. La disposizione dei vincoli segue gli stessi criteri descritti per i modelli solidi.

Figura 3.15: Andamento delle tensioni

Figura 3.16: Andamento delle deformazioni

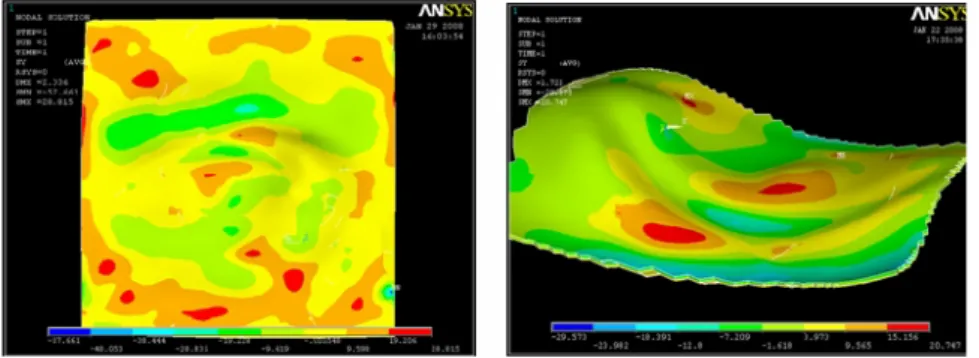

Analizzando preliminarmente la mappa delle tensioni e delle deformazioni si nota che questo modello presenta per ciascuno dei casi sopra descritti degli anda-menti su tutta la super cie che sono molto simili a quelli ottenuti con gli eleanda-menti solidi (SOLID45).

Da ciò si può subito trarre una prima conclusione, che cioè un'analisi con model-li guscio, molto più “leggera” e rapida rispetto a quella con elementi somodel-lidi, fornisce una buona indicazione delle zone in cui si veri cano le tensioni e le deformazioni più elevate ( gura 3.18).

Si procede andando a studiare il valore dei risultati di Tabella 3 ( gura 3.19):

Prendendo in considerazione sia la lastra piana che il modello con bassorilievo si possono tirare le stesse conclusioni.

Figura 3.17: Elemento SHELL99

Con le tre tipologie di comportamento (layered, monolitico e real) si nota che le soluzioni in termini di frecce e tensioni massime vengono “appiattite” alla soluzione della lastra monolitica (vedi tabella 1 e 2).

Infatti la differenza tra il comportamento layered e monolitico è apprezzabile solo al centesimo di millimetro. Stesso discorso per le tensioni, non sono apprezza-bili differenze signi cative tra tensioni massime del modello layered e del modello monolitico.

Tali valori erano da attendersi poiché il comportamento dei gusci strati cati, mantenendo piane le sezioni, produce un effetto di contenimento che porta questi modelli ad avere un comportamento assomigliante a quello della lastra monolitica.

Ciò conferma semplicemente che con il modello realizzato con elementi SHELL99 può essere studiato soltanto il comportamento meccanico di una lastra singola, e questo è ovvio.

Si conclude che le ipotesi di Kirchhoff-Love non sono veri cate sia nello studio di strati cati piano che con bassorilievo.

Figura 3.18: Modello shell

3.5 Considerazioni

La constatazione non ci induce però ad affermare che i modelli in guscio di questi prodotti siano completamente inutili.

Ciò che si può trattenere da modelli in guscio strati cato, SHELL99, è che si possono usare nella fase preliminare di studio di vetro strati cato con super ci in stile andando semplicemente ad individuare le zone in cui si originano le tensioni e deformazioni più elevate.

A questo punto sarà possibile condurre un'analisi per sottomodelli nelle zone critiche appena individuate.

Si andrà a costruire quindi prima un modello grossolano dello strati cato, il più “leggero” possibile, e poi andando a creare il sottomodello con la procedura appena descritta.

3.6 Prove con in ttimento degli elementi

Sarà condotto ora un esempio di prova in cui partendo dal modello del vetro strat-i cato reale, costrustrat-ito con elementstrat-i SOLID45, con la tstrat-ipologstrat-ia precedentemente

Figura 3.19: Tabella 3. Risultati modello shell

utilizzata, sarà effettuato un in ttimento degli elementi (dalla taglia 30 alla taglia 20).

L'analisi dei risultati mostra una forte concordanza fra i dati dei due modelli. Nelle gure si mostrano le mappe delle frecce perpendicolari al piano di appog-gio per entrambi i modelli.

Si nota che nel modello con elementi più grossolani (taglia 30), la freccia mas-sima è pari a 1.708mm mentre nel modello con elementi più tti la freccia masmas-sima raggiunge i 1.697mm ( gura 3.20 e 3.21).

3.7 Prove con imposizione di uno spostamento

mem-branale

Sono state effettuate delle prove imponendo lo spostamento in direzione mem-branale di uno dei 4 lati del modello (direzione y in gura). Tale spostamento vorrebbe simulare una prova di trazione.

Tali simulazioni sono state condotte sul modello reale dello strati cato piano e di quello con super cie in stile. I vincoli impongono uno spostamento nullo nelle direzioni y e z (perpendicolare al piano medio) dei nodi nell'intero spessore nel lato opposto a quello in cui vengono imposti gli spostamenti dei nodi.

Lo spostamento imposto sui nodi nell'intero spessore di uno dei 4 lati è di 0.5mm.

Figura 3.20: Modello in ttito, freccia

Nella prova con modello reale piano vengono raggiunte tensioni pari a 35 MPa ( gura 3.22).

Tale risultato segue perfettamente la legge di Hooke se si considera come sezione resistente quella occupata dalle lastre in vetro e si trascura quindi l'effetto della resina. E'questa un ulteriore prova della validità del modello.

Per quanto riguarda il modello con super ci in stile, qui i vincoli applicati sono gli stessi visti per il modello piano con l'aggiunta però di un vincolo di spostamento nullo di un nodo in direzione perpendicolare alla direzione di trazione. Si nota che le tensioni massime raggiunte sono molto inferiori per zone di super cie molto estese.

Ciò che in generale accade nel modello è che il materiale lontano dal piano medio durante la prova si porta verso di esso conferendo al modello una elasticità membranale superiore rispetto alla lastra piana. E'come confrontare le tensioni generate sottoponendo a trazione uno spillo e una molla della stessa lunghezza e dello stesso materiale ( gura 3.23).

Esistono però delle zone molto concentrate in cui si ha una concentrazione delle tensioni raggiungendo anche i 65 MPa. Non è escluso che siano generate da effetti di bordo dovuti a limiti del modello.

Figura 3.21: Modello grossolano: freccia

quali sono le azioni che la struttura su cui vengono montati questi prodotti trasmette allo strati cato.

Nella zona centrale del modello, quella più ricca di curvature le tensioni si mantengono comunque molto basse ( gura 3.24).

3.8 Prove con carico di punta

E'stata condotta una simulazione sul modello strati cato in stile (reale) in cui è stato applicato un carico di punta sui nodi di uno dei 4 lati (lo stesso lato della prova precedente). Queste forze applicate su 16 nodi hanno una risultante pari a 22.4 kN, la stessa utilizzata nelle prove viste in precedenza con carichi applicati su una delle super ci in stile. Le tensioni massime raggiunte, se si escludono le zone ai bordi in cui sono presenti difetti di modellazione, non superano i 21 MPa ( gura 3.25).

Figura 3.22: Strati cato piano, prova di trazione

Figura 3.24: Modello in stile: zona centrale

Capitolo 4

Progettazione dell'apparecchiatura

di prova

Il progetto dell'apparecchiatura di prova, in un primo momento è andato nella di-rezione di un meccanismo capace di realizzare forze della stessa intensità in 16 punti dello strati cato.

La progettazione di un meccanismo con questo requisito ha portato alla proget-tazione di un attrezzatura composta di travi a sezione quadrata e a doppio T con-giunti da snodi sferici.

Una tale attrezzatura ha presentato un problema di instabilità e il tentativo di renderla stabile inserendo in luogo di alcuni giunti sferici delle cerniere, rende il meccanismo complesso in termini di tolleranze e realizzazione nonchè complicata la veri ca del soddisfacimento dei requisiti.

Il meccanismo che invece è un giusto compromesso tra soddisfacimento dei requisiti (carichi omogenei), veri ca della stabilità e semplicità di realizzazione è rappresentato da una apparecchiatura che esercita dei carichi di uguale intensità in 9 punti ( gura 4.1).

I punti di applicazione dei carichi sono disposti su due circonferenze concen-triche di raggio l'una il doppio dell'altra. Quella interna ha raggio di 400mm mentre quella esterna ha raggio di 800mm.

Sulla circonferenza esterna sono disposti 6 punti di applicazione del carico e quindi su quella interna 3 ( gura 4.2).

L'apparecchiatura viene collegata a una pressa tramite uno snodo sferico ed è composta da un tubo circolare al quale sono saldati tre travi a sezione quadrata disposti a 120 di sezione 80x80x8mm ( gura 4.3).

Figura 4.1: Modello con applicazione del carico in 9 punti

Figura 4.2: Apparecchiatura - Pianta

All'estremità opposta di ciascuna di queste travi è collegato tramite snodo sferi-co ( gura 4.4) un elemento sferi-composto da due tubi a sezione quadrata 50x50x4 mm saldati in modo da ottenere una T.

Questi ultimi sono gli elementi di estremità sui quali vanno incollati i tamponi in neoprene, di spessore di 30mm, per esercitare sullo strati cato un nono della forza imposta dalla pressa ( gura 4.5).

Il coef ciente di sicurezza con il quale è stata condotta la progettazione è pari a 4.

I tamponi in neoprene hanno lo scopo di omogeneizzare le pressioni esercitate dall'attrezzatura sullo strati cato ed impedire quindi pericolose concentrazioni di

Figura 4.3: Saldature travi a sezione quadrata 80x80x8mm

Figura 4.4: Snodi sferici

forze che potrebbero portare alla rottura immediata dello strati cato.

In ne delle catene verranno usate per stabilizzare i bracci a T delle estremità nella fase di accostamento dell'apparecchiatura alla lastra e potranno essere rimosse una volta terminata tale fase. La necessità dell'utilizzo di queste catene sta nel fatto che il baricentro dell'elemento a T non è situato al di sotto del punto di collegamento dello snodo sferico sì da provocare uno sbilanciamento dello stesso.

Potrebbero essere montate facendole passare all'interno della trave a sezione quadrata ssandole con l'ausilio di un gancio ( gura 4.6)

Figura. Bilanciamento con gancio all'estremità della trave a sezione quadrata Un'altra soluzione potrebbe essere l'utilizzo di tamponi di neoprene incollati sulla faccia inferiore delle travi 80x80x8mm in modo da fungere da ne corsa del

Figura 4.5: Tamponi in neoprene

movimento rotatorio sbilanciante dell'elemento a T ( gura 4.7).

Le simulazioni agli elementi niti condotte con questa nuova disposizione dei carichi, confermano i risultati appena esposti, come si vede in Tabella 4 ( gura 4.8 e 4.9).

Figura 4.6: Bilanciamento con gancio all'estremità della trave a sezione quadrata

Figura 4.7: Fine corsa in neoprene

Capitolo 5

Appendice

Allegati a questo lavoro c'è:

Allegato A: Ambiente normativo del settore; Allegato B: Nodi sferici utilizzati;

Allegato C: Messa in tavola della testa e delle estremità a T.