59

Capitolo 6

Analisi di sensibilità

La soluzione CFD del problema potrebbe essere tuttavia sensibile alla dimensione della griglia di calcolo. Per questo è opportuno, prima di eseguire tutte le simulazioni, effettuare un’analisi di sensibilità su una prova di riferimento.

La sensibilità è causata dal fatto che una mesh troppo rada può produrre risultati in-soddisfacenti perché non in linea con quello che accade nella realtà fisica, mentre una mesh troppo fitta può aver bisogno di tempi di calcolo inaccettabili in rapporto ai miglioramenti apportati. Ciò che è auspicabile è avere una soluzione in qualche modo insensibile ad ulte-riori infittimenti della griglia.

A tale scopo sono state realizzate 3 griglie di calcolo con un differente numero di celle, ricavate distanziando da 15mm a 10mm i nodi sulle linee che definiscono le superfici dell’abitacolo ed aventi rispettivamente 1.94, 3.49 e 5.05 milioni di celle.

6.1

Prova di riferimento

La prova di riferimento scelta per eseguire l’analisi di sensibilità è la prova n° 4 di tabel-la 1.1. Con questa prova si simutabel-la il comportamento dell’abitacolo in una giornata primave-rile, quando la temperatura esterna è di 25 °C, l’auto viaggia ad una velocità di 60 km/h ed è sottoposta ad una flusso termico radiante solare di 1800 W/m2. Il solutore fluidodinamico viene impostato secondo quanto detto nel capitolo precedente.

6.2

Qualità delle griglie

Come già accennato, le mesh di superficie sono state create con il software ANSA di-stanziando i nodi sulle linee da 15 a 10mm. In seguito si sono esportati questi file in ambien-te TGrid, dove è stata generata la mesh di volume. Nelle zone critiche sono stati utilizzati

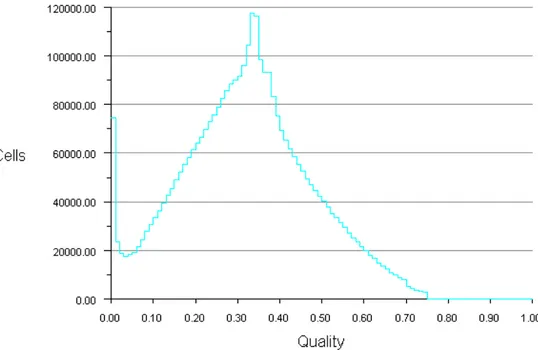

tut-60 ti gli strumenti messi a disposizione dal programma per cercare di migliorare il più possibile la qualità della griglia. Il criterio di qualità scelto è la skewness, che è definita come la differenza tra la forma della cella e la forma della cella equilatera avente lo stesso volume. Le caratteristiche delle mesh ottenute sono riportate in tabella 6.1.

Mesh spaziatura 15 Mesh spaziatura 12 Mesh spaziatura 10 Numero di celle 1,96 milioni 3,49 milioni 5,05 milioni Skewness minima 6,31·10-8

4,75·10-9 3,22·10-10

Skewness massima 0,9116 0,9428 0,9141 Skewness media 0,3357 0,3225 0,3327

Tabella 6.1 – Caratteristiche delle mesh

Le griglie sono di buona qualità, come si evince dai valori di skewness media; i valori abbastanza alti della skweness massima non sono preoccupanti perché sono relativi a celle posizionate in zone marginali dell’abitacolo. Per una maggiore completezza, nelle figure se-guenti è riportata la distribuzione della skewness di tutte e 3 le mesh.

61

Figura 6.2 – Distribuzione della skewness per la mesh da 3.49 milioni di celle

62

6.3

Analisi dei risultati

Nel seguente paragrafo saranno analizzati e discussi i risultati ottenuti utilizzando le 3 diverse griglie allo scopo di scegliere quella più adatta a descrivere il problema; l’analisi con-sidererà gli aspetti qualitativi e quantitativi del flusso, per questo i risultati saranno riportati sia in forma grafica, attraverso delle visualizzazioni su alcuni dei piani di riferimento descritti nel capitolo 2, sia tabulati.

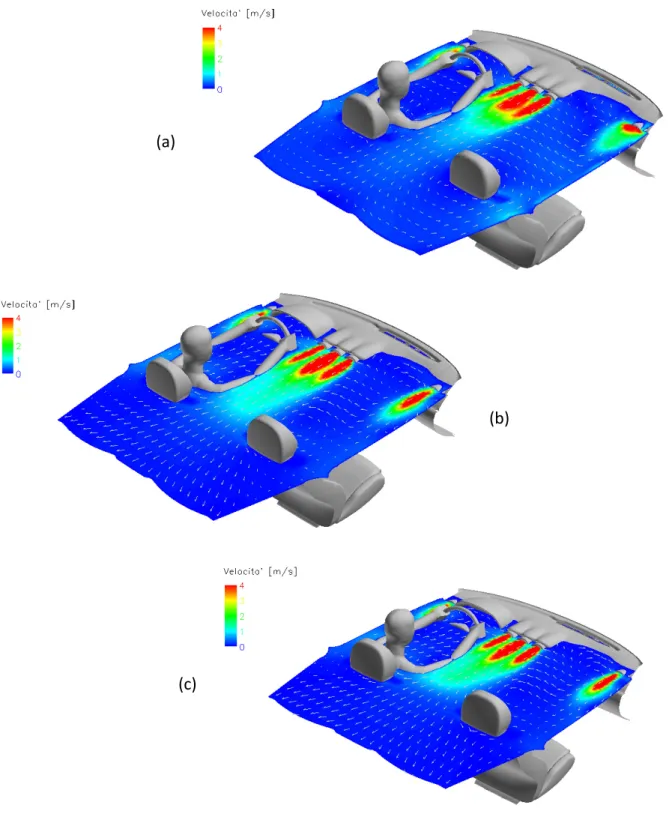

(a)

(b)

(c)

Figura 6.4 – Temperature sul piano sezione bocchette: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c)

63 (a)

(b)

(c)

Figura 6.5 – Campo di velocità sul piano sezione bocchette: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c).

Come è possibile notare dalle figure 6.4 e 6.5, la mesh da 1.96 milioni di celle è troppo rada: il flusso d’aria uscente dalle bocchette non è ben definito, soprattutto per la bocchetta destra; la zona sinistra tra finestrino laterale e pilota presenta dei valori di temperatura su-periori rispetto a quelli ottenuti con le altre 2 mesh, così come la zona in prossimità del cru-scotto. Le differenze tra le altre due griglie sono piccole,almeno dal punto di vista qualitati-vo, e si riscontrano soprattutto nell’estensione del flusso d’aria centrale verso il pilota.

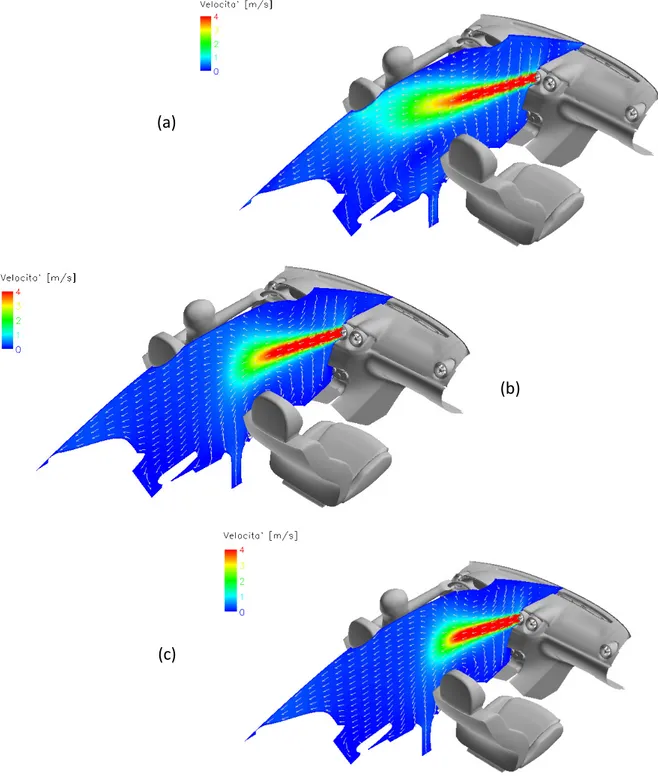

64 (a)

(b)

(c)

65 (a)

(b)

(c)

Figura 6.7 – Velocità sul piano centrale: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c).

Le visualizzazioni del flusso sul piano centrale (figg. 6.6 e 6.7) confermano l’ inadegua-tezza della mesh con spaziatura di 15 mm a descrivere il problema: il flusso d’aria uscente dalla bocchetta centrale si estende troppo in profondità e la temperatura in prossimità del cruscotto è sempre elevata rispetto a quella delle mesh più fitte, così come la temperatura nella parte posteriore dell’auto, vicino al bracciolo di appoggio per le braccia dei passeggeri. Le differenze tra le 2 mesh con il numero maggiore di celle non sono marcate e si verificano sempre nell’estensione del flusso d’aria centrale.

66 (a)

(b)

(c)

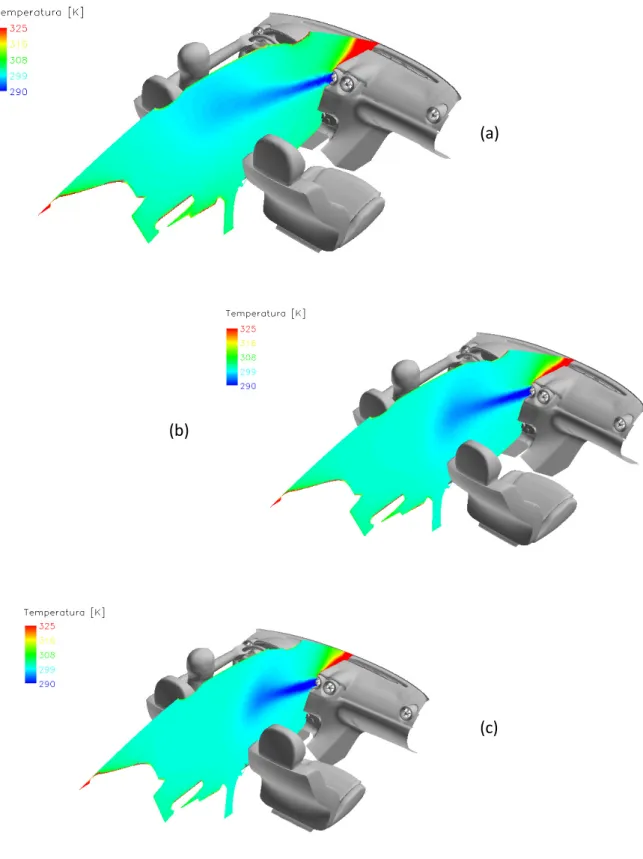

Figura 6.8 – Temperature sul piano sezione spalle: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c).

67 (a)

(b)

(c)

Figura 6.9 – Velocità sul piano sezione spalle: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c).

Il campo di temperatura e di velocità sul piano delle spalle (figg. 6.8 e 6.9) mostrano, ancora una volta, come la mesh da 1,96 milioni di celle non sia utilizzabile. In queste figure sono meglio visibili le differenza che intercorrono tra le 3 mesh nella zona sinistra dell’abitacolo compresa tra il finestrino ed il pilota. In questo caso le differenze tra la mesh

68 con spaziatura 12 mm e la mesh con spaziatura 10 mm sono più evidenti, soprattutto per quanto riguarda le velocità nella zona centrale.

Poiché lo scopo finale è la caratterizzazione termofluidodinamica dell’abitacolo per ot-tenere informazioni sul comfort del pilota e dei passeggeri, può essere utile visualizzare la temperatura del manichino (fig. 5.10).

(a) (b)

(c)

Figura 6.10 – Temperature sul manichino: mesh di 1.96 mil (a), mesh di 3,49 mil (b), mesh di 5.05 mil (c).

Come si vede, pure in questo caso la mesh con il minor numero di celle fornisce dei ri-sultati che non sono in linea con la realtà fisica.

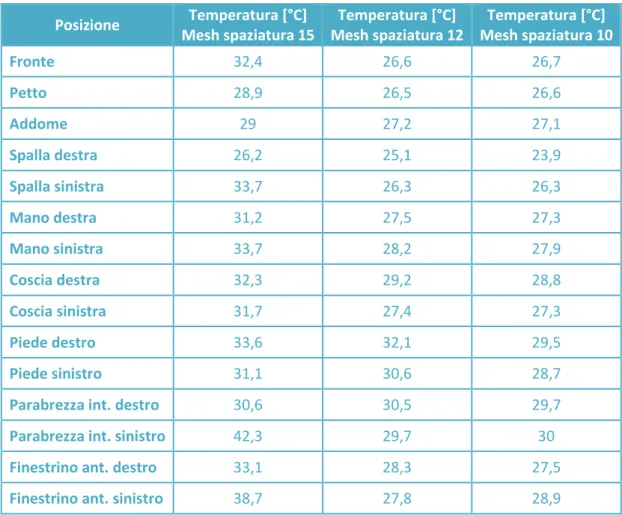

69 Posizione Temperatura [°C] Mesh spaziatura 15 Temperatura [°C] Mesh spaziatura 12 Temperatura [°C] Mesh spaziatura 10 Fronte 32,4 26,6 26,7 Petto 28,9 26,5 26,6 Addome 29 27,2 27,1 Spalla destra 26,2 25,1 23,9 Spalla sinistra 33,7 26,3 26,3 Mano destra 31,2 27,5 27,3 Mano sinistra 33,7 28,2 27,9 Coscia destra 32,3 29,2 28,8 Coscia sinistra 31,7 27,4 27,3 Piede destro 33,6 32,1 29,5 Piede sinistro 31,1 30,6 28,7

Parabrezza int. destro 30,6 30,5 29,7

Parabrezza int. sinistro 42,3 29,7 30

Finestrino ant. destro 33,1 28,3 27,5

Finestrino ant. sinistro 38,7 27,8 28,9

Tabella 6.2 – Temperature nei punti di controllo per le diverse mesh

I risultati quantitativi confermano quanto detto precedentemente: la mesh con spazia-tura 15 mm presenta delle temperature alquanto più elevate rispetto a quelle delle altre due mentre le differenze tra le griglie più fitte sono al più dell’ordine di un grado, ad eccezione dei piedi dove si raggiunge una differenza di circa 2 °C.

Sulla base di quanto detto si può concludere che la mesh aventi le migliori caratteristi-che è quella da 5,05 milioni di celle. Pertanto sarà quest’ultima ad essere utilizzata nella rea-lizzazione di tutte le simulazioni.