CAPITOLO 3 – PROGETTO DEL CONTROLLO DELLA P.94

3.1 Introduzione

In questo capitolo verranno descritte le varie fasi della progettazione del sistema di controllo della P.94. Sarà preso in esame il ciclo di funzionamento della macchina e verrà focalizzata la parte del ciclo che sarà oggetto del nostro studio per quanto riguarda il controllo. Verranno poi progettati diversi controllori con scopi differenti ma tutti costituenti il sistema di controllo della P.94. Infine verranno visualizzati i risultati ottenuti e saranno analizzati gli effetti del campionamento.

3.2 Funzionamento della P.94

Fig. 3.1 – Schema della P.94 vista dall’alto

3.2.1 Posizione della testina di taglio

1. Spegnimento della macchina: La testina di taglio si posiziona al centro della macchina e i T si sollevano.

2. Riposo della macchina: La testina di taglio si posiziona al centro della macchina 3. Avvio della Macchina: La macchina verifica che la testina di taglio sia in posizione

in quella posizione. La macchina verifica che i T siano sollevati e se non lo sono li solleva. La testina di taglio acquisisce gli zeri e si riporta nella posizione centrale. 4. Ciclo di Lavoro: L’operatore può cominciare a caricare indifferentemente la

Postazione 1 o la Postazione 2 e può decidere di utilizzare una sola postazione senza dover impostare la macchina. L’unica cosa che deve impostare è il profilo da seguire e se in entrambe le postazioni vuol seguire lo stesso profilo. L’operatore preme il pulsante di Riavvolgimento Film Postazione 1 (per esempio). Allora viene riavvolto il film della quantità stabilita a seconda del profilo scelto e viene abbassato il T. L’operatore carica la Postazione 1 e preme i pulsanti di Consenso al Taglio Postazione 1. Mentre nella Postazione 1 si solleva il T ed inizia la fase di taglio e pressatura, l’operatore si sposta nella Postazione 2 e preme il pulsante di Riavvolgimento Film Postazione 2. Allora viene riavvolto il film della quantità stabilita a seconda del profilo scelto e viene abbassato il T. L’operatore carica la Postazione 2 e preme i pulsanti di Consenso al Taglio Postazione 2. Mentre nella Postazione 2 si solleva il T ed inizia la fase di taglio e pressatura, l’operatore si sposta nella Postazione 1, preleva le suole lavorate e preme il pulsante di Riavvolgimento Film Postazione 1. Allora viene riavvolto il film della quantità stabilita a seconda del profilo scelto e viene abbassato il T.

3.2.2 Sensori

Saranno necessari quattro sensori induttivi di prossimità per l’acquisizione dello zero macchina e tre sensori magnetici per l’acquisizione dei segnali di testina e T “su” o “giù”. La posizione “su” o “giù” del rullo pressore potrà essere verificata tramite l’elettrovalvola che lo comanda.

3.2.3 Programmi

1. Pulsante di Riavvolgimento Film: Verifica che la testina di taglio sia al centro o nell’altra postazione e blocca il suo accesso alla postazione corrente. Se la testina è nella postazione corrente invia un messaggio di errore (possibili cause: taglio in corso). Verifica che il T della postazione corrente sia sollevato e gli impedisce di cambiare stato. Se il T non è sollevato invia un messaggio di errore (possibili cause: mancato taglio). Riavvolge il film della quantità impostata. Abbassa il T.

2. Pulsante di Consenso al Taglio: Solleva il T della postazione corrente e lo blocca. Se il T era già sollevato invia un messaggio di errore (possibili cause: mancato avvolgimento del film e/o mancato centraggio nuove suola). Consente l’accesso della testina di taglio nella postazione corrente. La movimentazione in rapido della testina di taglio può essere fatta solo se il coltellino e il rullo risultano in posizione “su”. Avvia il taglio. Avvia la compressione. Riporta la testina di taglio al centro della macchina.

3.2.4 Quali controlli?

Come illustrato in precedenza, le fasi del funzionamento della P.94 da “controllare” sono diverse, e diversi sono i tipi di “controllo” da utilizzare. In realtà, di controllo vero e proprio, inteso come regolazione in retroazione di un processo, si può parlare solamente per la testina di taglio, che necessita di un controllo di questo tipo per seguire un percorso assegnato e tagliare

con un errore massimo di 2 mm. Tutti gli altri “controlli” sono per lo più verifiche di uno stato, che può essere “su” o “giù”, 1 o 0, “vero” o “falso”, oppure, ed è il caso del riavvolgimento del film plastico, una regolazione in anello aperto, per cui, se devo riavvolgere una certa quantità di film, che peraltro è chiaramente data dal programma che fornisce i dati del profilo da seguire, sarà sufficiente azionare il motore che riavvolge il film finché la quantità misurata dall’encoder (posizionato a contatto con la bobina di film nuovo), non risulti uguale a quella di riferimento. Quando le due quantità risulteranno essere uguali, il motore, anche se con un certo ritardo, verrà fermato e sarà stata svolta/riavvolta una quantità di film pari a quella stabilità con un errore dell’ordine del cm (perché oltre al ritardo sul segnale di stop inviato al motore, si deve considerare l’inerzia della bobina del film). Il linea generale un errore dell’ordine del cm è più che accettabile. Questo sistema di “controllo” serve solo ad evitare che il film venga sprecato inutilmente, come nel caso in cui se ne riavvolga un quantità fissa valida per tutti i tipi di suola, e a velocizzare il ciclo di lavoro, perché se il riavvolgimento dovesse essere fatto “a occhio” dall’operatore, sicuramente verrebbe impiegato più tempo.

Ecco quindi che l’unico sistema di controllo da progettare è quello per la regolazione della movimentazione e dell’orientamento della testina di taglio.

3.3 Cinematica differenziale della testina di taglio

La testina di taglio può essere considerata un uniciclo come illustrato nella Fig. 3.2:

dove il vettore celeste indica la velocità della testina di taglio.

Con riferimento alla Fig. 3.2, è necessario notare che durante il trasferimento in rapido della testina, quando cioè l’utensile è sollevato dal piano, non ci sono vincoli sulle configurazioni ammissibili per la velocità della testina. Durante il taglio invece esiste un vincolo dovuto al fatto che la velocità di avanzamento dell’utensile non può avere componenti lungo il proprio asse, cioè l’utensile non può slittare lungo la direzione parallela al proprio asse (vettore rosa). Questa considerazione si traduce in un vincolo di tipo anolonomo scritto nella forma [10-11]:

( )

cos( )

0sin ⋅ + ⋅ =

− θ x& θ y& (3.1)

E’ possibile scrivere il vincolo nella forma matriciale A

( )

q ⋅ q&=0:( )

( )

(

sin cos 0)

=0 ⋅ − θ θ θ & & & y x (3.2)Per determinare le velocità ammissibili per l’uniciclo dobbiamo trovare il nucleo della matrice A

( )

q . Dato che tale matrice ha rango pari ad uno, il suo nucleo ha dimensione due. Formalmente è possibile scrivere N{

A( )

q}

nella forma che segue:( )

⋅λ=N q

q& (3.3)

dove λ è un vettore di componenti λ e 1 λ che rappresentano le quasi-velocità del veicolo. 2 Queste grandezze si chiamano quasi-velocità perché non corrispondono alla derivata temporale di alcuna posizione. In linea di principio è comunque possibile integrare nel tempo λ e 1 λ ma il 2 valore dell’integrale non ha un significato fisico. Esplicitando l’espressione del nucleo si determina:

( )

( )

⋅ = 2 1 0 1 sin 0 cos 0 λ λ θ θ θ& & & y x (3.4)Da quest’ultima relazione si nota che le due quasi-velocità hanno un significato fisico preciso: λ rappresenta la velocità di rotazione della testina di taglio attorno al proprio asse; 1 λ 2 invece rappresenta la velocità di avanzamento della testina. Per questa ragione è possibile scrivere quanto segue:

= v ω λ λ 2 1 (3.5)

Legheremo quindi direttamente le velocità lungo x, lungo y e di rotazione ai meccanismi di attuazione che effettivamente muovono la testina perché durante il trasferimento da una postazione all’altra non esistono vincoli sulle configurazioni ammissibili per la velocità, ed

inseriremo il vincolo sopra visto durante la progettazione del controllo della testina durante il taglio.

Poiché la trasmissione avviene ad opera di pulegge, abbiamo che le velocità lungo x e y sono date da:

r

v=ωp⋅ (3.6)

dove ωp è la velocità di rotazione della puleggia ed r il suo raggio, come illustrato nella Fig. 3.3:

Fig. 3.3 – Schema della trasmissione Abbiamo quindi che lungo l’asse x, la velocità è espressa da:

x x px px x r x= ⋅ω = ⋅ω = ⋅ ⋅ω =0.0071⋅ω 3 1 0214 . 0 0214 . 0 &

dove ωx è la velocità dell’albero motore che trasmette alla puleggia una velocità di rotazione

ridotta di 1:3. Le stesse considerazioni possono essere fatte per la velocità lungo l’asse y.

y y py py y r y= ⋅ω = ⋅ω = ⋅ ⋅ω =0.0111⋅ω 3 1 0333 . 0 0333 . 0 &

Per quanto riguarda la velocità di rotazione della testina, questa è direttamente legata alla velocità di rotazione del motore tramite una riduzione di 1:6.

θ ω θ = ⋅ 6 1 &

In definitiva, le equazioni che regolano la cinematica differenziale della testina di taglio sono le seguenti: θ ω θ ω ω ⋅ = ⋅ = ⋅ = 6 1 0111 . 0 0071 . 0 & & & y x y x

Fig. 3.4 – Schema a blocchi Simulink della cinematica della testina di taglio

3.4 Dinamica della testina di taglio

Per lo studio della dinamica dell’uniciclo è possibile utilizzare il Principio dei Lavori Virtuali e le equazioni di D’Alambert – Lagrange [10-11]:

0 1 = − ∂ ∂ − ∂ ∂

∑

= k n k k k k q Q q L q L dt d δ & (3.7)dove qk sono le coordinate lagrangiane (in questo caso ωx, ωy, ωθ), L è la funzione Lagrangiana e

Qk le forze generalizzate. La funzione Lagrangiana è data da:

U T

L= − (3.8)

dove T è l’energia cinetica del sistema e U l’energia potenziale. In questo caso abbiamo che:

h g m U J J y m J x m T x x x y y y ⋅ ⋅ = ⋅ ⋅ + ⋅ ⋅ + ⋅ ⋅ + ⋅ ⋅ + ⋅ ⋅ = 2 2 2 2 2 2 1 2 1 2 1 2 1 2 1 θ θ ω ω ω & & (3.9)

Dopo alcuni passaggi è possibile ricavare le seguenti equazioni della dinamica:

(

)

(

)

(

θ)

θ θ ω τ ω τ ω τ & & & ⋅ + = ⋅ + ⋅ = ⋅ + ⋅ = J J m J m y y y y x x x x 0278 . 0 00012321 . 0 00005041 . 0dove mx è la massa che viene movimentata lungo l’asse x ed è pari a circa 4 kg, my è la massa che

viene movimentata lungo l’asse y ed è pari a circa 10 kg, Jx è l’inerzia del motore che movimenta

la testina lungo l’asse x ed è pari a 1450⋅10−7 kgm2, J

y è l’inerzia del motore che movimenta la

testina lungo l’asse y ed è pari a 2900⋅10−7 kgm2, J

θ è l’inerzia del motore che ruota la testina

Fig. 3.5 – Coppia generata dall’attrito

In questa sede è necessario anche tenere in considerazione l’effetto dell’attrito dei pattini sulle rotaie. Il coefficiente di attrito dei pattini senza le guarnizioni ed il raschia rotaia sarebbe pari a circa 0.003. Per evitare la fuoriuscita del lubrificante, per pulire la rotaia da polvere o sporco che possono depositarsi su di essa, e garantire il buon funzionamento del sistema nel tempo, le guarnizioni ed il raschia rotaia sono però necessari. Il coefficiente di attrito risulta quindi circa 10 volte più grande, cioè:

03 . 0 = µ

Fig. 3.6 – Schema a blocchi Simulink della dinamica della testina di taglio

Come illustrato nella Fig. 3.5, la presenza dell’attrito si traduce in una coppia che si oppone alla coppia fornita dal motore e che sarà pari a:

(

)

(

d)

g m d g m y Ay x Ax + ⋅ ⋅ ⋅ = + ⋅ ⋅ ⋅ = 0333 . 0 03 . 0 0214 . 0 03 . 0 τ τ dove d è pari a 0.0185 m.Nella Fig. 3.6 è illustrato lo schema a blocchi Simulink della dinamica della testina.

3.5 Dinamica

degli

attuatori

Le movimentazioni lungo gli assi x e y e attorno all’esse z sono operati da motori passo passo alimentati in corrente continua e capaci di fornire una coppia proporzionale alla corrente di armatura15.

La dinamica di un motore di questo tipo è la seguente [12]:

ω τ ⋅ + ⋅ + ⋅ = ⋅ = k I L I R V I k & (3.10)

dove I è la corrente di armatura, k è il guadagno costante tra la coppia generata e la corrente fornita, V è la tensione di armatura, R e L sono parametri del circuito (rispettivamente resistenza ed induttanza). Poiché il controllo della testina viene eseguito tramite la tensione di armatura e non tramite la corrente, è necessario ricavare la relazione che lega la coppia generata alla tensione fornita. Tale relazione può essere ricavata semplicemente L-trasformando le equazioni precedenti.

Si ricava quindi la seguente relazione:

ω τ R k L s k V R k L s k ⋅ + ⋅ − ⋅ + ⋅ = 2 (3.11)

valida per tutti e tre i motori utilizzati, dove: 5 . 0 = x k Nm/A Lx =0.00165 H Rx =0.3 Ω 93 . 0 = y k Nm/A Ly =0.0027 H Ry =0.35 Ω 29 . 0 = θ k Nm/A Lθ =0.00085 H Rθ =0.3 Ω La tensione massima fornita ai motori è compresa tra -55 e +55 Volt.

E’ inoltre necessario considerare la forza contro elettro motrice f.e.m., che va a sottrarsi alla tensione di armatura di ciascun motore. Per i motori in questione la f.e.m. vale:

50 . . .emx =

f V/krpm f.e.m.y =93 V/krpm f.e.m.θ =23 V/krpm Nella Fig. 3.7 è illustrato lo schema a blocchi Simulink della dinamica dei motori.

15 In realtà la coppia fornita è legata alla corrente di armatura dalla relazione τ = k Φ I dove Φ è il flusso di

eccitazione. Se tale flusso è costante, e in generale può essere considerato tale, la coppia fornita risulta direttamente proporzionale alla corrente di armatura tramite una costante che chiamiamo, per semplicità, k.

Fig. 3.7 – Schema a blocchi Simulink della dinamica degli attuatori

3.6 Progetto del Sistema di Controllo

Per il controllo della testina di taglio è possibile determinare due controllori: un primo controllore, più interno, che opera sul modello dinamico ed ha come riferimenti le velocità angolari richieste ai motori e come uscite le tensioni di armatura da fornire ai motori stessi; un secondo controllore, più esterno, che opera sul modello solo cinematico dell’uniciclo e lo stabilizza sul percorso assegnato. Il controllore della dinamica deve essere molto più veloce di quello cinematico, in questo modo il controllore cinematico agisce sul sistema come se questo fosse privo di dinamica.

Fig. 3.8 – Schema a blocchi del sistema di controllo

Le specifiche richieste al controllore dinamico riguardano solamente la velocità di convergenza; per rispettare questo tipo di specifica è sufficiente un controllore di tipo PID in

modo tale da avere errore a regime nullo e velocità di convergenza sufficientemente alta (dell’ordine di qualche centesimo di secondo).

Il controllore cinematico invece risulta essere più complesso e necessita di uno studio più accurato.

3.6.1 Controllore dinamico

Lo schema di riferimento Simulink per il progetto del controllore dinamico è il seguente:

Fig. 3.9 – Schema a blocchi Simulink dell’anello interno del sistema di controllo

I riferimenti sono le massime velocità che possono essere raggiunte dagli attuatori compatibilmente con la saturazione sulla tensione di armatura, cioè, come illustrato nella Fig. 3.10: 56 = = xRif xMAX ω ω rad/sec 30 = = yRif yMAX ω ω rad/sec 107 = = Rif MAX θ θ ω ω rad/sec

Così facendo infatti si minimizza il transitorio e si fa in modo che il sistema risponda velocemente ai comandi.

Il PID che verrà utilizzato è nella forma [13]:

1 + ⋅ + + = N s K s s K K C i d p (3.12)

con N = 10000. In questo modo, utilizzando una approssimazione della derivata al posto della derivata stessa, si evitano i problemi numerici dovuti alla derivazione.

Fig. 3.10 –Massime velocità che possono essere raggiunte dagli attuatori

Per la scelta dei guadagni Kp, Ki e Kd, rispettivamente delle parti proporzionale, integrale e

derivativa dei PID è stato seguito il seguente criterio: inizialmente è stata osservata la risposta del sistema con il solo guadagno proporzionale Kp, poi è stato aggiunto il guadagno integrale Ki e

infine il guadagno derivativo Kd.

Come illustrato nelle Fig da 3.11 a 3.19, all’aumentare del guadagno proporzionale Kp,

aumenta la velocità di risposta del sistema, ma non viene annullato l’errore a regime. Aumentando ancora il solo guadagno Kp il sistema diventa instabile. Per annullare l’errore a

regime sarà quindi necessario il guadagno integrale Ki che però può creare problemi a causa della

presenza della saturazione sugli attuatori (wind up). Sarà infine necessario il guadagno derivativo Kd per stabilizzare il sistema.

Fig. 3.11 –Andamento della velocità angolare ωx con K variabile e p Ki =Kd =0

Fig. 3.13 –Andamento della velocità angolare ωt con K variabile e p Ki = Kd =0

Fig. 3.15 –Andamento della velocità angolare ωy con Kp =100, K variabile e i Kd =0

Fig. 3.17 –Andamento della velocità angolare ωx con Kp =100, Ki =100 e K variabile d

Fig. 3.19 –Andamento della velocità angolare ωt con Kp =100, Ki =100 e K variabile d Come è possibile notare dalle figure precedenti, i valori dei coefficienti dei PID che meglio uniscono le esigenze di rapidità di risposta, errore a regime nullo e stabilità sono i seguenti:

100 = px K Kix =100 Kdx =0.1 Tax =0.0039 100 = py K Kiy =100 Kdy =0.1 Tay =0.0044 18 = θ p K Kiθ =100 Kdθ =0.01 Taθ =0.0024

con Ta Tempo di Assestamento, cioè il tempo necessario al sistema per entrare e rimanere

nell’intervallo ±5% del valore di regime.

I controllori dinamici risultano quindi i seguenti:

1 10000 1 . 0 100 100 + ⋅ + + = = s s s C Cx y 1 10000 01 . 0 100 18 + ⋅ + + = s s s Cθ

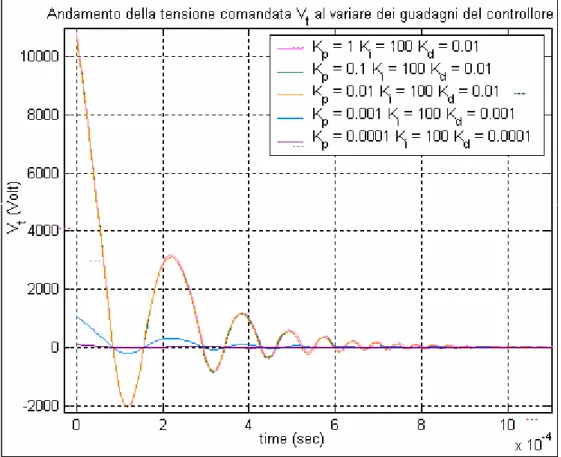

Se adesso osserviamo le tensioni che vengono comandate da questi controllori, ci accorgiamo che sono eccessivamente elevate. Infatti si raggiunge un picco di tensione comandata dell’ordine di 104, con una durata di circa 1.5 millesimi di secondo, quando esiste una saturazione sulla tensione applicata agli attuatori pari a ±55 Volt.

Fig. 3.20 –Andamento delle tensioni comandate dal controllore dinamico

Questi elevati picchi di tensione sono dovuti ad un valore troppo alto del guadagno proporzionale Kp. Sarà quindi necessario modificare il controllore dinamico in modo da evitare

picchi di tensione così elevati.

Come è possibile notare dalle Fig. da 3.21 a 3.26, i valori dei coefficienti dei PID che meglio uniscono le esigenze di rapidità di risposta, errore a regime nullo, stabilità e assenza di picchi di tensione eccessivamente elevati sono i seguenti:

001 . 0 = px K Kix =100 Kdx =0.001 Tax =0.0274 001 . 0 = py K Kiy =100 Kdy =0.001 Tay =0.0532 0001 . 0 = θ p K Kiθ =100 Kdθ =0.0001 Taθ =0.0151

con Ta Tempo di Assestamento, cioè il tempo necessario al sistema per entrare e rimanere

nell’intervallo ±5% del valore di regime.

I controllori dinamici risultano quindi i seguenti:

1 10000 001 . 0 100 001 . 0 + ⋅ + + = = s s s C Cx y 1 10000 0001 . 0 100 0001 . 0 + ⋅ + + = s s s Cθ

Fig. 3.21 –Andamento della tensione comandata V al variare dei guadagni del controllore x

Fig. 3.23 –Andamento della tensione comandata V al variare dei guadagni del controllore y

Fig. 3.25 –Andamento della tensione comandata V al variare dei guadagni del controllore t

3.6.2 Controllore cinematico per la fase di taglio

Fig. 3.27 –Schema della testina di taglio per il progetto del controllore cinematico

Con riferimento alla Fig. 3.27, per stabilizzare la testina di taglio sulla retta, operiamo un cambiamento di coordinate in modo da riportarci, al variare del riferimento, nella situazione illustrata nella Fig. 3.28:

Si definiscono le seguenti grandezze: rif b a c y b x a d θ θ α = − + + ⋅ + ⋅ = 2 2 (3.13)

dove a, b e c sono i coefficienti della retta a⋅x+b⋅y+c=0 passante per i punti

(

x ,i yi)

e(

xi+1,yi+1)

così definiti:(

i i)

i(

i i)

i i i i i y x x x y y c x x b y y a ⋅ − − ⋅ − = − = − = + + + + 1 1 1 1 (3.14) rifθ è l’inclinazione di tale retta ed il vettore

[

x, y,θ]

rappresenta istantaneamente le coordinate della testina di taglio. Si costruisce quindi la seguente funzione candidata di Lyapunov:2 2 +α

= d

V (3.15)

che, derivata rispetto al tempo risulta:

( )

α α ω α α ⋅ ⋅ + ⋅ ⋅ ⋅ = = ⋅ ⋅ + ⋅ ⋅ = 2 sin 2 2 2 v d d dV& & &

essendo, nel nuovo riferimento:

( )

ω α α = ⋅ = & & v d sinA questo punto è possibile fissare la velocità v ed imporre il solo controllo ω come segue:

( )

α α α ω =− ⋅ ⋅ − α ⋅ = K V d V v sin (3.16) si ottiene: 2 2⋅ α ⋅α − = K V& (3.17)che, prendendo il coefficiente K positivo, è semi-definita negativa ed il punto: α

0 0 = = α d

è l’unico punto di equilibrio ed è un equilibrio stabile. In questo modo abbiamo stabilizzato la testina sul percorso.

Il valore della costante K verrà scelto in modo da avere una risposta veloce del sistema α rispetto ai riferimenti al variare della velocità v. Lo schema a blocchi Simulink del controllore cinematico è ilustrato nella Fig. 3.29:

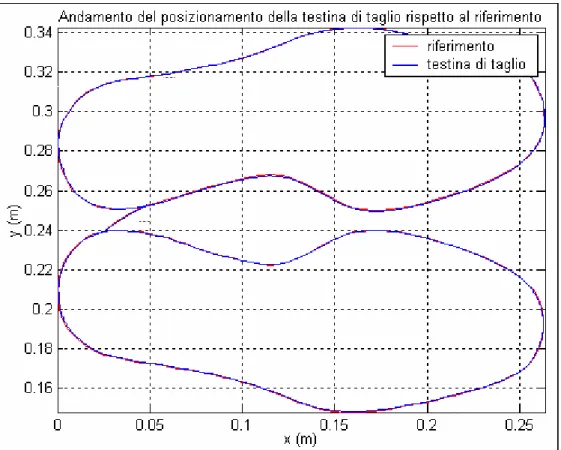

Fig. 3.29 –Schema a blocchi Simulink del controllore cinematico per la fase di taglio Abbiamo fatto seguire al sistema i riferimenti illustrati nelle Fig. 3.30 e 3.3116:

16 Tali riferimenti sono stati denominati “Suola 1” e “Suola2” ed i programmi che li generano sono riportati in

Fig. 3.30 –Suola 1

e dopo vari tentativi abbiamo trovato i risultati illustrati nella Tab. 3.1:

Tab. 3.1 – Errore della testina di taglio al variare del guadagno e della velocità

E’ chiaro come all’aumentare della velocità debba essere tollerato un maggior errore di posizionamento della testina di taglio. Anche con una velocità inferiore a 30 mm/sec non si riesce ad imporre una soglia di errore massimo lungo x e y inferiore a 0.8 mm. Per quanto riguarda la velocità non si riesce a controllare il sistema ad una velocità superiore a 60 mm/sec.

Poiché l’errore massimo tollerabile imposto dalle specifiche è pari a 2 mm, potremmo pensare di scegliere di controllare il sistema ad una velocità di 60 mm/sec con il guadagno:

120 = α

K

in modo da avere un errore massimo sul posizionamento pari a 1.018 mm, un errore massimo sull’orientamento inferiore a 0.001 rad (pari a 0.057°) ed un tempo di ciclo pari rispettivamente a 20.866 e 19.965 sec. Ai fini pratici però potrebbe risultare più utile lasciare all’operatore che dovrà utilizzare la macchina la scelta della velocità e quindi dell’errore massimo tollerabile. Infatti, per particolari applicazioni, potrebbe essere necessaria una maggiore precisione.

3.6.2.1 Velocità v = 30 mm/sec:

Fig. 3.32 –Andamento del posizionamento della testina di taglio rispetto al riferimento

Fig. 3.34 –Andamento del posizionamento della testina di taglio rispetto al riferimento

3.6.2.2 Velocità v = 40 mm/sec:

Fig. 3.36 –Andamento del posizionamento della testina di taglio rispetto al riferimento

Fig. 3.38 –Andamento del posizionamento della testina di taglio rispetto al riferimento

3.6.2.3 Velocità v = 50 mm/sec:

Fig. 3.40 –Andamento del posizionamento della testina di taglio rispetto al riferimento

Fig. 3.42 –Andamento del posizionamento della testina di taglio rispetto al riferimento

3.6.2.4 Velocità v = 60 mm/sec:

Fig. 3.44 –Andamento del posizionamento della testina di taglio rispetto al riferimento

Fig. 3.46 –Andamento del posizionamento della testina di taglio rispetto al riferimento

3.6.3 Controllore cinematico per gli spostamenti in rapido

Per gli spostamenti in rapido, quando cioè la testina di taglio si sposta con l’utensile sollevato da una postazione alla posizione di riposo e viceversa, come già visto all’inizio di questo capitolo, non esistono vincoli sulle configurazioni ammissibili per la velocità. Pertanto, trattandosi di un semplice spostamento da una posizione ad un’altra, possiamo pensare di controllarlo con un semplice PID.

La postazione di riposo è al centro della macchina e, per come sono stati presi i riferimenti della macchina (vedi Fig. 2.10 e 2.11), ha le seguenti coordinate:

0

0 =

x m y0 =0.650 m θ0 =0 rad

Avremo quindi quattro spostamenti da controllare: dalla posizione di riposo al punto iniziale del profilo nella Postazione 1, dalla posizione di riposo al punto iniziale del profilo nella Postazione 2, dall’ultimo punto del profilo nella Postazione 1 alla posizione di riposo e dall’ultimo punto del profilo nella Postazione 2 alla posizione di riposo.

Per come sono stati rilevati i due profili visti in precedenza e denominati convenzionalmente “Suola 1” e “Suola 2”, i punti iniziali e finali dei profili sono quelli illustrati nella Tab. 3.2:

Tab. 3.2 – Coordinate iniziali e finali dei due profili studiati

Come abbiamo già fatto per il progetto del controllore dinamico, per la scelta dei guadagni Kp, Ki e Kd, rispettivamente delle parti proporzionale, integrale e derivativa dei PID verrà seguito

il seguente criterio: inizialmente sarà osservata la risposta del sistema con il solo guadagno proporzionale Kp, poi, se necessario, verrà aggiunto il guadagno integrale Ki e infine il guadagno

derivativo Kd. Verranno dati inizialmente i riferimenti della “Suola 1” e poi verrà verificata la

validità del controllore progettato sui riferimenti della “Suola 2”.

Nelle Fig. da 3.48 a 3.50 illustriamo le risposte del sistema al variare del guadagno proporzionale Kp per quanto riguarda lo spostamento dalla posizione di riposo alla Postazione 1

ed i riferimenti dati dalla “Suola 1”.

Risulta chiaro come sia sufficiente il solo guadagno proporzionale Kp e che i guadagni che

meglio rispondono alle nostre esigenze sono i seguenti: 600

= px

K Kpy =150.5 Kpθ =100

Nelle Fig. da 3.51 a 3.53 è illustrato il comportamento del sistema con questo controllore nel tornare alla posizione di riposo dalla Postazione 1 con i riferimenti della “Suola 1”, e poi come si comporta, nei soliti spostamenti, con i riferimenti dati dalla “Suola 2”.

Fig. 3.48 –Risposta della testina di taglio lungo l’asse x al variare del guadagno K px

Fig. 3.50 –Risposta della testina di taglio rispetto alla rotazione al variare del guadagno K pt

Fig. 3.52 –Risp. del sistema per lo spostamento da Riposo alla Post. 1 con rif. dati dalla Suola 2

A parte una leggera sovraelongazione non superiore a 2 mm rispetto al riferimento y che si manifesta solo nella fase di ritorno e quindi non crea assolutamente problemi, il controllore progettato rispetta le specifiche e consente alla testina di raggiungere la postazione di taglio in circa 1.2 sec.

In definitiva i controllori risultano i seguenti: 600

= x

C Cy =150.5 Cθ =100

Vediamo adesso se questo stesso controllore possa essere utilizzato per la Postazione 2. Nella Fig. 3.54 illustriamo le risposte del sistema al variare del guadagno proporzionale Kp

per quanto riguarda lo spostamento dalla posizione di riposo alla Postazione 2 ed i riferimenti dati dalla “Suola 1”. E’ possibile notare che mentre per lo spostamento lungo x e la rotazione vanno bene i guadagni scelti per la Postazione 1, per lo spostamento lungo l’asse y si ha una sovraelongazione che non è assolutamente accettabile.

Fig. 3.54 –Risp. del sistema per lo spostamento da Riposo alla Post. 2 con rif. dati dalla Suola 1 I guadagni cambiano quindi come segue:

600 = px

K Kpy =145.5 Kpθ =100

Vediamo nelle Fig. da 3.55 a 3.57 come si comporta il sistema con questo controllore nel tornare alla posizione di riposo dalla Postazione 2 con i riferimenti della “Suola 1”, e poi come si comporta, nei soliti spostamenti, con i riferimenti dati dalla “Suola 2”.

Fig. 3.55 –Risp. del sistema per lo spostamento da Post. 2 a Riposo con rif. dati dalla Suola 1

Fig. 3.57 –Risp. del sistema per lo spostamento da Post. 2 a Riposo con rif. dati dalla Suola 2 In definitiva i controllori risultano i seguenti:

600 = x

C Cy =145.5 Cθ =100

Per realizzare un unico controllore per entrambe le postazioni potremmo pensare di utilizzare solamente quest’ultimo controllore. Ma questo rallenterebbe notevolmente lo spostamento lungo l’asse y dalla posizione di riposo alla Postazione 1 come si nota chiaramente nella Fig. 3.49. E’ quindi più opportuno utilizzare due controllori distinti per le due postazioni.

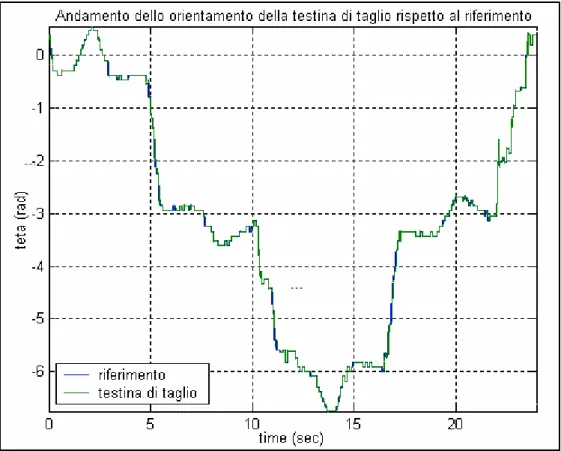

3.6.4 Risultato delle simulazioni

Lo schema a blocchi Simulink cui si fa riferimento è illustrato nella Fig. 3.58. Il blocco “Riferimenti” legge da programma il riferimento da seguire in base al profilo che si sceglie di eseguire. I programmi che generano i riferimenti sono riportati in Appendice 3.

Fig. 3.58 –Schema a blocchi Simulink del Sistema di Controllo Riportiamo di seguito i risultati delle simulazioni:

Fig. 3.60 –Posizionamento della testina di taglio lungo l’asse x Suola 1 Postazione 1

Fig. 3.64 –Posizionamento della testina di taglio lungo l’asse x Suola 1 Postazione 2

Fig. 3.68 –Posizionamento della testina di taglio lungo l’asse x Suola 2 Postazione 1

Fig. 3.72 –Posizionamento della testina di taglio lungo l’asse x Suola 2 Postazione 2

Fig. 3.74 –Orientamento della testina di taglio rispetto al riferimento Suola 2 Postazione 2

3.7 Effetto del campionamento

Il sistema di controllo sintetizzato precedentemente è tempo continuo. L’azione di controllo però è realizzata ad opera di un computer. Sarà quindi necessario campionare i dati in uscita dal sistema (che sono tempo continui) e realizzare un sistema di controllo tempo discreto. I dati in uscita dal sistema di controllo verranno poi nuovamente convertiti da tempo discreto a tempo continuo perché dovranno alimentare l’impianto che è analogico.

Nel nostro caso gli unici controllori che necessitano di essere discretizzati sono i controllori dinamici perché sono gli unici controllori formulati nel dominio di s.

Come riportato nel paragrafo precedente, i controllori dinamici tempo continuo sono i seguenti:

( )

( )

1 10000 1 001 . 0 100 001 . 0 + ⋅ ⋅ + + = = s s s s C s C x y( )

1 10000 1 0001 . 0 100 0001 . 0 + ⋅ ⋅ + + = s s s s C θPer scegliere il periodo di campionamento analizziamo le risposte in frequenza del sistema [13]. Trascurando l’attrito dovuto alle rotaie, le funzioni di trasferimento sono le seguenti:

x V s s s x ⋅ ⋅ + ⋅ + ⋅ = 662 . 137 014647 . 0 00016 . 0 1 2 3 y V s s s y ⋅ ⋅ + ⋅ + ⋅ = 7896 . 163 047994 . 0 0004 . 0 1 2 3 θ θ V s s s + ⋅ + ⋅ ⋅ ⋅ = 0577 . 3 050105 . 0 00049 . 0 1 2 3

Riportiamo nelle Fig. da 3.75 a 3.77 le risposte in frequenza.

E’ possibile selezionare la frequenza di campionamento con la regola [13]:

0

10⋅ω ≥ S

f (3.18)

dove ω0 è la pulsazione per la quale la fase di G

(

jω0)

è pari a −π. Come illustrato nelle Fig. da 3.75 a 3.77 , abbiamo925 0x = ω rad/sec 641 0y = ω rad/sec 79 0θ = ω rad/sec

Affinché la (3.18) risulti sempre verificata, sceglieremo la frequenza di campionamento in modo che: x S f ≥10⋅ω0 Si ottiene quindi: 000108108 . 0 9250 1 1 9250 ⇒ = ≤ = ≥ S S S f T f sec

Scegliamo un periodo di campionamento TS =0.00005 e discretizziamo la legge di controllo sopra vista applicando la trasformazione bilineare di Tustin [13]:

2 1 1 1 2 1 1 S S T z z s T z z s ⋅ − + = ⋅ + − = (3.19)

I controllori dinamici diventano:

( )

( )

6 . 0 6 . 1 999 . 7 16 004 . 8 2 2 + ⋅ − + ⋅ − ⋅ = = z z z z z C z C x y( )

6 . 0 6 . 1 7986 . 0 599 . 1 8026 . 0 2 2 + ⋅ − + ⋅ − ⋅ = z z z z z C θFig. 3.75 –Risposta in frequenza della funzione di trasferimento fdtx

Fig. 3.77 –Risposta in frequenza della funzione di trasferimento fdtt

Lo schema a blocchi Simulink utilizzato per simulare il comportamento della testina di taglio con il sistema di controllo tempo discreto è illustrato in Fig. 3.78.

I risultati ottenuti sono indistinguibili da quelli ottenuti con il sistema tempo continuo ed illustrati nel paragrafo precedente nelle Fig. da 3.59 a 3.74. Si nota però un aumento del tempo di ciclo di circa 3 sec dovuto alla conversione A/D - D/A.

3.8 Cenni al Sistema di Controllo effettivamente implementato sulla P.94

Per la macchina P.94 l’azienda non ha ritenuto opportuna l’implementazione di un sistema di controllo. Questo perché, essendo i motori utilizzati passo passo, operando entro i loro limiti in coppia ed accelerazione, non c’è motivo di pensare che questi perdano passi. In questo caso, cioè nell’ipotesi in cui i motori non perdano passi, nulla vieta di regolarli direttamente in anello aperto. Un sistema di controllo in anello chiuso risulterebbe addirittura superfluo e quindi una spesa certamente non indifferente e totalmente inutile.

Vediamo allora come viene regolata la macchina P.94.

Un interpolatore acquisisce da CAD l’ente geometrico da realizzare e lo converte in una spezzata in modo tale che l’errore tra il segmento approssimante e la curva reale sia inferiore a 0.2 mm. Lo stesso interpolatore, noti i limiti in termini di coppia ed accelerazione dei motori, calcola i riferimenti in accelerazione, velocità e posizione che devono essere seguiti dai motori17. Questi riferimenti, tramite un PID per ciascun asse controllato (nel nostro caso gli assi controllati sono tre), vengono trasformati in comandi in velocità che, tramite una scheda hardware, vengono trasformati in impulsi di clock ad una certa frequenza. La scheda hardware genera anche un segnale di direzione, un segnale cioè che indica se i motori devono ruotare in senso orario o anti-orario, e conta gli impulsi comandati ai motori, che uniti alla conoscenza del verso di rotazione, consente di conoscere di quanto i motori hanno ruotato e quindi la posizione comandata alla testina di taglio. Questa informazione viene inviata al PID che quindi opera su un anello chiuso solo in maniera fittizia, perché l’informazione sulla posizione non arriva da un encoder che misura l’effettiva posizione della testina di taglio, ma dalla scheda hardware che comanda il motore. Gli impulsi generati dalla scheda hardware ed il segnale di direzione vengono infine trasformati dagli azionamenti dei motori, nei riferimenti in corrente da dare agli avvolgimenti dei singoli motori per comandarne la rotazione. Infatti il motore passo passo genera la rotazione dell’albero motore perché insegue stati di equilibrio successivi rispetto ad un campo elettromagnetico indotto dalla corrente che circola nei suoi avvolgimenti. Variando tale corrente si sposta il punto di equilibrio costringendo il motore a ruotare di un certo angolo (nel nostro caso l’angolo di passo è pari a 1.8°± 0.09°) in senso orario o anti-orario a seconda di come la corrente è variata. I riferimenti in corrente vengono generati tramite una tabella di look up che viene creata fuori linea e memorizzata nell’azionamento. Quanto detto è riassunto nella Fig. 3.79:

Fig. 3.79 –Regolazione della P.94

17 Tali riferimenti vengono calcolati tenendo di conto del vincolo (3.1) sulle configurazioni ammissibili per la

Per quanto riguarda la scelta dei guadagni proporzionali, integrali e derivativi dei PID, questa viene fatta direttamente sulla macchina.

L’errore massimo tollerabile con questa tipologia di regolazione è stimabile in base alla risoluzione del sistema. Generalmente si calcola un errore non inferiore alla risoluzione del sistema e, nel caso di una trasmissione con cinghie tipo quella utilizzata in questo caso, si aumenta di 10 volte.

Allora, poiché i motori utilizzati sono passo passo, con angolo di passo pari a 1.8°±0.09° e poiché tali motori vengono azionati con una risoluzione di mezzo passo, il massimo errore tollerabile sarà pari a 0.9° sulla rotazione dell’albero motore. In termini di errori massimi tollerabili lungo x, y r su θ, essendo:

0.9° = 0.0157 rad tutto questo si traduce come segue:

10 0157 . 0 0071 . 0 ⋅ ⋅ = xMAX e = 0.00111 m = 1.11 mm 10 0157 . 0 0111 . 0 ⋅ ⋅ = yMAX e = 0.00174 m = 1.74 mm 0157 . 0 6 1 ⋅ = MAX eθ = 0.002618 rad

Si vede come la precisione ottenibile con questo tipo di regolazione è decisamente inferiore a quella ottenuta con il controllo in retroazione studiato nel paragrafo 3.6 soprattutto per quanto riguarda l’orientamento della testina di taglio che risulta però di notevole importanza onde evitare che il film e/o la carta vengano strappati.