I

IN

NT

TR

RO

OD

DU

U

ZI

Z

IO

ON

N

E

E

1.1

Generalità

All’interno della grande famiglia dei “propulsori chimici“ si possono distinguere due principali classi di motori ovvero quelli a propellente solido e quelli a propellente liquido (si può in realtà considerare anche come terza categoria quella dei motori ibridi che, come suggerisce il nome stesso, sono caratterizzati sia da propellente solido, generalmente il combustibile sotto forma di grano, sia da propellente liquido, generalmente l’ossidante). I propulsori chimici possono essere classificati sia dal punto di

vista delle caratteristiche fisiche del propellente (criogenico o stoccabile) sia dal punto di vista del sistema di alimentazione del propellente (sistema pressurizzato o sistema con pompe). Nel sistema di alimentazione con turbopompa il propellente viene pressurizzato da una pompa azionata da una turbina che preleva energia dall’espansione di gas caldi quali ad esempio quelli generati da un generatore di gas o da un precombustore tramite la combustione degli stessi propellenti (gas generator cycle e staged combustion cycle); per azionare le turbine altri tipi di cicli invece utilizzano gli stessi gas caldi prodotti in camera di combustione (combustion tap-off cycle) oppure i gas caldi sviluppati dal combustibile dopo il passaggio attraverso la camicia di raffreddamento di camera ed ugello (coolant tap-bleed, expander cycle). Come schematizzato in figura 1.1 i cicli di alimentazione delle turbopompe vengono classificati in cicli aperti e cicli chiusi. Aperti sono quei cicli in cui il fluido di lavoro esausto uscito dalla turbina è scaricato fuoribordo dopo essere stato espanso esso stesso in un ugello oppure è scaricato nell’ugello del motore in un punto nella zona di espansione lontano dalla gola. Si definiscono invece chiusi quei cicli in cui tutto il fluido di lavoro che ha attraversato le turbine viene iniettato nella camera di combustione del motore con lo scopo di sfruttare in modo più efficiente possibile la sua energia residua.

vaporized fuel

COOLANT BLEED CYCLE

EXPANDER CYCLE

( CLOSED CYCLES )

STAGED-COMBUSTION CYCLE precombustor GAS GENERATOR CYCLE

gas generator

( OPEN CYCLES )

COMBUSTION TAP-OFF CYCLE hot chamber gas bleed oxidizer pump fuel turbine oxidizer turbine fuel pump

Uno dei vantaggi principali del sistema di alimentazione del propellente tramite turbopompe consiste nel fatto che il peso del sottosistema di propulsione risulta indipendente dal tempo di funzionamento dello stesso; ciò non è invece vero per sistemi di alimentazione del propellente con gas pressurizzati in quanto tempi di spinta maggiori richiedono maggiori quantitativi di gas pressurizzante e ciò comporta serbatoi più grandi e quindi più pesanti. Inoltre il sistema di alimentazione con turbopompe ha il gran vantaggio di pressurizzare il propellente prima dell’iniezione in camera di combustione riducendo così notevolmente il peso dei serbatoi che vengono soltanto pressurizzati (da 0.07 a 0.34 Mpa [15]) per sopprimire o ritardare la cavitazione delle pompe. Nell’altro caso invece i serbatoi debbono essere dimensionati per sopportare pressioni considerevoli (da 1.3 a 9 Mpa [15]). Pertanto per elevati impulsi totali ed elevate pressioni in camera di combustione il sistema di alimentazione con turbopompa risulta vincente rispetto al sistema facente uso di gas pressurizzanti che invece fornisce prestazioni migliori del precedente nel caso di impulsi totali relativamente bassi, rapporti spinta-peso bassi (usualmente minori di 0.6) ed utilizzo pulsato della spinta. Il grafico di figura seguente mette in relazione il ∆v di missione con il rapporto di carico utile (payload ratio) definito

come rapporto tra la massa del carico utile (ML) e la massa totale iniziale del sistema (M0)

per i due diversi sistemi di alimentazione del propellente evidenziandone così il campo di applicazione.

Figura 1.2 – Rapporto di carico utile per sistemi alimentati con gas in pressione e con turbopompe

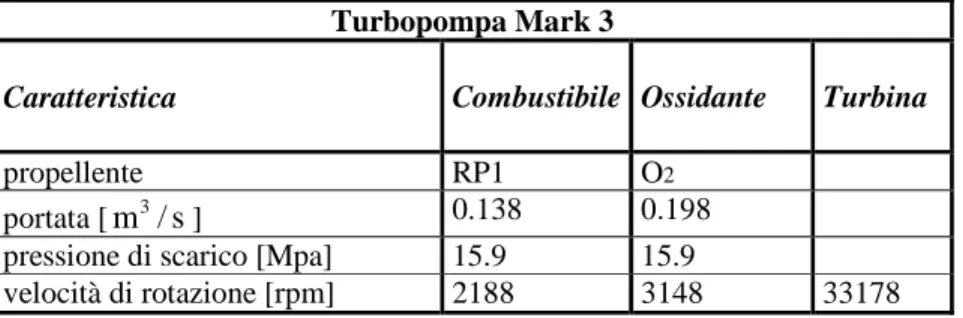

La configurazione delle turbopompe è legata direttamente ai propellenti utilizzati; in un motore che funziona con propellenti di densità simile, come ad esempio ossigeno liquido ed RP-1, le pompe del combustibile e dell’ossidante hanno velocità di rotazione simili e pertanto vengono disposte sullo stesso albero posto in rotazione da un’unica turbina (è questo ad esempio il caso della turbopompa Mark 3 riportata in figura 1.3).

∆v (fps) M L / M 0 p er ce n t i m p ro v em en t w ith P u m p -F ed

Figura 1.3– Turbopompa Mark 3 della Rocketdyne

Turbopompa Mark 3

Caratteristica Combustibile Ossidante Turbina

propellente RP1 O2

portata [m / s3 ] 0.138 0.198

pressione di scarico [Mpa] 15.9 15.9

velocità di rotazione [rpm] 2188 3148 33178

Tabella 1.1– Caratteristiche della turbopompa Mark 3

Spesso la velocità ottima per la turbina risulta superiore a quella desiderata per la pompa ed è dunque necessario ricorrere ad un riduttore come ad esempio quello rappresentato nella precedente figura.

Nel caso in cui le densità dei propellenti siano molto differenti come ad esempio l’ossigeno liquido e l’idrogeno liquido, occorre adottare pompe rotanti a velocità diverse e pertanto si usa separare le due turbopompe come ad esempio nei motori principali (SSME) dello Space Shuttle o nel motore Vulcain 1 del lanciatore europeo Ariane 5 di cui si riporta in figura 1.4 uno spaccato della turbopompa dell’ossigeno liquido. Come si può osservare in questo caso la turbina e la pompa sono montate sullo stesso albero; di fronte alla girante è disposto l’induttore MK1 le cui prestazioni sono state anche provate nei laboratori di Centrospazio ed il cui comportamento è stato caratterizzato nel lavoro di tesi precedente a questo [5]. induttore pompa dell’O2 pompa del combustibile turbina induttore

Figura 1.4 – Spaccato della turbopompa dell’ossigeno liquido del motore Vulcain 1 (AVIO)

Turbopompe del motore vulcain 1

Caratteristica Combustibile Ossidante

propellente H2 O2

portata [kg/s] 43 228

pressione di scarico [Mpa] 11 11

velocità di rotazione [rpm] 33200 13400

Tabella 1.2 – Caratteristiche principali delle turbopompe del Vulcain 1

In questa panoramica generale si riporta come ultimo esempio un disegno delle turbopompe di alta pressione dell’ossigeno e dell’idrogeno liquidi (High Pressure

Oxidizer TurboPump e High Pressure Fuel TurboPump) del motore principale dello

Space Shuttle; tale propulsore infatti utilizza un sistema costituito da quattro turbopompe due delle quali hanno il compito di dare un primo innalzamento della pressione rispettivamente al combustibile ed all’ossidante (turbopompe di bassa pressione) e le altre due forniscono il salto principale di pressione ai fluidi di lavoro (turbopompe di alta pressione). Queste ultime utilizzano due camere separate di precombustione per ottenere i gas caldi da far espandere nelle turbine direttamente collegate alle pompe senza alcun riduttore mentre le turbine delle turbopompe di bassa pressione sfruttano rispettivamente

turbina pompa

centrifuga

induttore MK1

ossigeno liquido ad alta pressione ed idrogeno evaporato come si può vedere dallo schema riportato in figura 1.6.

Figura 1.5 – Turbopompe di alta pressione dello SSME

Figura 1.6– Diagramma di funzionamento del motore principale dello Space Shuttle precombustore

HPOTP HPHTP

Turbopompe di alta pressione dello SSME

Pompa Combustibile Ossidante

propellente H2 O2

portata [kg/s] 67.7 407

pressione di uscita [Mpa] 42.1 49.7 velocità di rotazione [rpm] 34386 27263

Turbina Combustibile Ossidante

numero di stadi 2 2

portata [kg/s] 74.1 27.3

rapporto di pressione 1.48 1.53

pressione in ingresso [MPa] 33.6 34.7 temperatura di ingresso [K] 997 804

Tabella 1.3 – Caratteristiche principali delle turbopompe di alta pressione dello SSME Tra gli obiettivi principali che la moderna tecnologia aerospaziale si pone vi è lo sviluppo di turbomacchine con una sempre più elevata disponibilità di densità di potenza.

In condizioni ideali di flusso isoentropico la potenza idraulica trasmessa da una pompa al fluido di lavoro risulta proporzionale alla portata di fluido ed al salto di pressione totale che si vuole ottenere; quest’ultimo dipende dalle condizioni di progetto della camera di combustione in particolare dalla pressione che si ottiene dalla combustione dei propellenti nelle proporzioni stabilite e garantite dai valori delle portate di ossidante e combustibile. Pertanto le specifiche di progetto, stabilendo la portata ed il salto di pressione della pompa, fissano la potenza di pompaggio che risulta proporzionale alla quinta potenza di una sua dimensione caratteristica (D), moltiplicata per la terza potenza della sua velocità di rotazione ( ):

5 3 ∝

P D

Ω

(1.1)Nella tabella seguente si riportano i valori di densità di potenza di alcune turbopompe .

Razzo Liquido Innalzamento pressione[MPa] Densità di potenza [kW/kg]

O2 9 20 H1 RP1 6 20 O2 14 36 F1 RP1 10 36 H2 8 41 J2 O2 6 15 H2 14 50 J2S O2 10 25 H2 80 ASE O2 50 H2 48 160 SSME O2 60 90

L’esigenza di progettare turbomacchine sempre più leggere porta a ridurne le dimensioni e dunque ad aumentarne la velocità di rotazione per ottenere la medesima potenza richiesta. Di conseguenza le turbopompe ad alta densità di potenza vengono spesso progettate come macchine supercritiche per le quali diventano estremamente rilevanti fenomeni quali l’instabilità rotodinamica e la cavitazione. Lo studio di tali fenomeni è cominciato nei primi anni ’60, ma le principali pubblicazioni a riguardo sono apparse dal 1980 ad oggi (si veda ad esempio Brennen, [1] e [2]). La loro comprensione teorica, in ogni caso, resta ancora lacunosa sotto molti aspetti ed i modelli di calcolo che ne risultano sono necessariamente inadeguati: l’unica strada percorribile, per ottenere un livello sufficiente di resistenza ed affidabilità delle macchine progettate, è quindi rappresentata dalla sperimentazione su prototipi (spesso scalati).

Di seguito si riportano alcuni casi di turbomacchine usate in campo spaziale e non le cui prestazioni sono state fortemente influenzate da problemi di instabilità rotodinamica e/o di cavitazione.

• La pompa di alta pressione per l’idrogeno liquido del motore principale dello Space Shuttle, avente una potenza di pompaggio di circa 57 MW ed un peso strutturale di 345 kg, fu progettata per girare ad una velocità massima di 37000 rpm, compresa tra la seconda e la terza velocità critica. Inaspettatamente essa presentò vibrazioni già a 19000 rpm; si scoprì che tali vibrazioni erano dovute ad una particolare forma di instabilità laterale del rotore il quale compiva un moto di precessione (whirl) intorno alla sua posizione nominale con frequenza pari a circa 0.5 volte la frequenza di rotazione dell’albero.

• Le pompe di circolazione dell’acqua di refrigerazione primaria della centrale nucleare di Three Miles Island, progettate per erogare potenze nell’ordine delle decine di MW, subirono un evidente degrado delle prestazioni, accompagnato da fenomeni vibratori di notevole intensità, a causa di forze rotodinamiche sviluppatesi in condizioni cavitanti.

• I compressori di alta pressione dell’impianto Kaybob per l’estrazione del gas naturale, progettati per lavorare vicino alla terza velocità critica, soffrirono a loro volta problemi di instabilità rotodinamica.

• La pompa del motore LE-7, montato sul lanciatore giapponese H-II (decollato il 15 novembre 1999), provocò il fallimento della missione e la distruzione da terra del razzo a causa di fenomeni occorsi per cavitazione. Il motore fu ripescato in mare a 3000 metri di profondità.

1.2

La cavitazione

Il termine “cavitazione” si riferisce alla formazione di bolle di vapore in regioni di bassa pressione del flusso di un liquido e fu introdotto per la prima volta da R.E. Froude (1895) per descrivere il fenomeno dannoso che si verificava sulle eliche per la propulsione navale e che portava, oltre al danneggiamento delle strutture, ad una velocità massima di navigazione minore di quella prevista in sede di progetto (ad esempio nel 1894 il caccia torpediniere britannico “Daring” raggiunse soltanto i 24 nodi invece degli attesi 27) [3]. L’esistenza della cavitazione fu segnalata e studiata nello stesso periodo dall’ingegnere navale francese A. Normand (1839-1906) nel corso di esperimenti su un lanciasiluri [3].

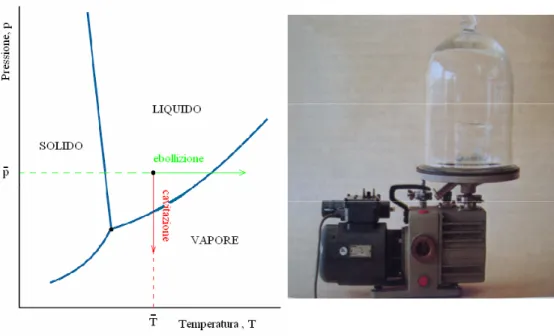

Il fenomeno della cavitazione si manifesta in un fluido allorquando la pressione statica in seguito ad esempio ad azioni dinamiche si porta al di sotto della pressione di vapore del liquido alla temperatura considerata. Da questo punto di vista la cavitazione è strettamente legata all’ebollizione, in cui il cambiamento di fase è invece dovuto ad un aumento di temperatura in conseguenza dell’aggiunta di calore ad un liquido.

Spesso nelle scuole secondarie superiori, per sottolineare la dipendenza della temperatura di ebollizione dalla pressione, si effettuano esperienze in cui si riesce a far “bollire” l’acqua a temperatura ambiente semplicemente riducendo la pressione in una campana di vetro tramite una pompa a vuoto; alla luce di quanto precedentemente detto il fenomeno osservato si dovrebbe chiamare cavitazione anziché ebollizione.

Figura 1.7– Diagramma delle fasi di una generica sostanza nel piano p-T (sinistra) ed ebollizione a temperatura ambiente dell’acqua contenuta in un recipiente posto sotto una

campana in cui è prodotto il vuoto tramite una pompa (destra,[4])

La differenza tra cavitazione ed ebollizione è molto più rilevante di quanto si possa immaginare a prima vista. In realtà, infatti, è virtualmente impossibile causare per convezione un cambiamento di temperatura rapido ed uniforme all’interno di un volume finito di liquido; le variazioni di temperatura in un liquido sono in genere dovute al passaggio di calore per conduzione attraverso una superficie solida. L’ebollizione perciò è un fenomeno che interessa, almeno inizialmente, solo la regione di fluido a diretto contatto con la parete calda. Un rapido ed uniforme cambiamento della pressione di un liquido è invece tutt’altro che infrequente, soprattutto all’interno di flussi relativamente veloci: la cavitazione è quindi un processo globale che interessa l’intero volume di liquido che ne è soggetto.

Quando si generano le bolle della cavitazione esse generalmente non durano a lungo ma collassano allorquando incontrano una regione in cui il flusso risulta ad alta pressione. Il collasso di tali bolle risulta molto violento e gran parte dell’energia che ne deriva viene radiata sotto forma di rumore; tale problematica è molto sentita da un punto di vista dell’inquinamento acustico nelle applicazioni civili in cui si manifestano fenomeni di

cavitazione, peraltro nella maggioranza dei casi dovuti a malfunzionamenti od ad un funzionamento ai limiti dell’inviluppo operativo della macchina (ad esempio nelle pompe, nelle valvole etc.), ma anche nelle applicazioni militari, in modo particolare nei sommergibili in cui il rumore legato alla cavitazione delle eliche propulsive può portare, in un contesto bellico, all’immediata individuazione da parte del nemico.

Figura 1.8 – Cavitazione del vortice di estremità generata dalle pale di un elica per propulsione navale

La cavitazione generalmente è un fenomeno da evitare in quanto responsabile di dannose conseguenze, divisibili principalmente in tre categorie:

• in primo luogo essa provoca evidenti danneggiamenti alle superfici solide su cui collassano le bolle (erosione meccanica). Il collasso di una bolla infatti è un processo estremamente violento, che porta alla generazione di microgetti supersonici i quali, investendo una superficie solida, fanno nascere su di essa forti tensioni localizzate. La ripetitività di tale condizione di carico, dovuta al collasso delle numerose bolle che si formano in condizioni cavitanti, porta al cedimento locale per fatica della superficie ed al distacco di piccoli frammenti di materiale. Per il progettista di macchine idrauliche spesso questo problema è di primaria importanza; per certe applicazioni lo sforzo è mirato a sopprimere completamente il fenomeno della cavitazione ma in altri contesti, come ad esempio quello delle turbomacchine di uso spaziale, le elevate prestazioni richieste costringono il progettista a rinunciare all’idea di abbattere totalmente la cavitazione che viene dunque accettata sebbene gran parte degli sforzi siano mirati a minimizzarla. Nelle due figure sotto riportate viene messo in evidenza il danneggiamento superficiale causato dalla cavitazione sulle pale di una pompa a flusso misto in lega di alluminio e sulle pale di scarico di una turbina di Francis; in quest’ultimo caso si può notare come i crateri di danneggiamento si siano estesi a tal punto da penetrare completamente le pale.

Figura 1.9 – Danneggiamento localizzato dovuto a cavitazione sulle pale di una pompa (Brennen, 1994[1])

Figura 1.10 – Danneggiamento esteso sulle pale di una turbina (Brennen, 1994 [1]) Come ultimo esempio si riporta la foto di un agitatore, su cui sono molto evidenti i segni lasciati dell’erosione superficiale causata dalla cavitazione.

Figura 1.11 – Danneggiamento esteso sulle pale di un agitatore

• In secondo luogo la cavitazione provoca un forte degrado delle prestazioni della macchina. Nel caso delle pompe, in particolare, si può identificare un valore della pressione di ingresso del fluido per il quale il lavoro di pompaggio subisce una

drammatica diminuzione (cavitation breakdown). Come esempio si riporta una fotografia scattata al momento del “breakdown “dell’induttore FAST2 la cui caratterizzazione rappresenta uno degli obiettivi di questa tesi. Come si vede il degrado delle prestazioni avviene allorquando la cavitazione ha già interessato gran parte del canale costituito dalle pale e dal condotto in plexiglas.

Figura 1.12 – Fotografia dell’induttore FAST2 al momento del netto degrado delle prestazioni

• Infine la cavitazione influenza la risposta dinamica della macchina, innescando instabilità che danno origine ad oscillazioni di portata e di distribuzione di pressione. Un esempio di tali instabilità è rappresentato dalla “cavitazione rotante”: quando una turbomacchina lavora ad angoli di incidenza delle pale vicini allo stallo, la cavitazione si manifesta prima su un numero di pale limitato, propagandosi poi circonferenzialmente alle pale adiacenti. Un altro esempio è costituito dalle “auto-oscillazioni” (oscillazioni di pressione e portata all’interno di tutto il sistema di cui fa parte la pompa): esse si manifestano quando la macchina è spinta ad operare in condizioni di carico molto severe, e vi contribuiscono tutti gli elementi collegati alla pompa (serbatoi, linea di alimentazione e linea di scarico). In campo spaziale, un caso di questo genere è rappresentato dalle POGO: oscillazioni, anche molto rilevanti, nella spinta fornita dal sistema propulsivo, originate a monte da fenomeni di cavitazione nelle pompe di alimentazione del motore.

Rimanendo in campo spaziale, come precedentemente accennato, le pompe di alimentazione del combustibile e dell’ossidante dei razzi a propellenti liquidi sono progettate per poter lavorare in regime parzialmente cavitante in quanto la cavitazione non può essere eliminata del tutto poiché ciò comporterebbe un peggioramento dal punto di vista della densità di potenza, parametro direttamente collegato al peso e dunque di estrema importanza in ambito spaziale.

Per ritardare la cavitazione della girante vengono presi principalmente due accorgimenti. Innanzitutto si è soliti pressurizzare i serbatoi dei propellenti in modo tale che il fluido si presenti all’imbocco della pompa con una pressione più elevata; in questo modo risulta

più difficile raggiungere la pressione di vapore del fluido e pertanto si riesce a ritardare la cavitazione (solitamente non si superano gli 0.34 MPa per non avere condizioni di carico dei serbatoi troppo gravose e dunque essere costretti a progettare serbatoi più spessi e pesanti). Questa è anche la spiegazione del fatto che i sommergibili, per ridurre il rumore dovuto alla cavitazione, si immergono fino a profondità estremamente elevate; infatti, così facendo, si trovano a muoversi in un fluido a pressione maggiore con conseguente soppressione o ritardo della cavitazione delle eliche.

Il secondo accorgimento consiste nello spostare la cavitazione dalla girante ad un altro elemento posto a monte della girante stessa detto induttore (si vedano ad esempio le figure 1.3, 1.4 e 1.12). L’induttore è una pompa assiale che ha lo scopo di innalzare la pressione del fluido prima dell’ingresso del medesimo nella vera e propria girante; in questo modo si evita la cavitazione della pompa centrifuga. Il salto di pressione generato dall’induttore può raggiungere anche il 20% del salto complessivo prodotto dalla pompa. Nelle figure seguenti si riportano le fotografie di due induttori provati nel laboratorio di Centrospazio e le cui prestazioni sono state indagate nel lavoro di tesi precedente a questo [5]; il primo, costruito dalla FIP su disegno di Centrospazio, è derivato da applicazioni per l’industria alimentare per cui ha una geometria nominale molto semplice costituita da un’elica piana di spessore costante mentre il secondo induttore, denominato MK1, è stato fornito nella primavera 2003 da FIAT AVIO, divenuta successivamente AVIO, e costituisce la versione attualmente in uso sulla turbopompa dell’ossigeno liquido del motore principale Vulcain 1 del vettore europeo Ariane 5 (per informazioni sull’induttore FAST2 precedentemente menzionato si rimanda invece al capitolo 5) .

Figura 1.13 – L’induttore FIP da 162 mm [5]

Per avere una visuale più ampia sulla cavitazione si riportano alcuni esempi in cui tale fenomeno anziché essere temuto ed evitato viene sfruttato.

Il primo esempio si riferisce al cosiddetto processo di “pulitura ultrasonica”; in un mezzo liquido detergente, opportunamente scelto in base al materiale dell’oggetto da ripulire e del materiale da asportare, vengono generate onde ultrasoniche da un apposito generatore elettronico accoppiato ad un opportuno trasduttore. Vengono così a formarsi nel fluido onde di compressione e di espansione a velocità molto elevata dipendente dalla frequenza di lavoro del generatore di ultrasuoni (generalmente da 28 a 50 kHz). Le onde di compressione e di espansione generano il fenomeno della “cavitazione ultrasonica”: durante la fase di espansione la pressione si abbassa al di sotto della pressione di vapore e si formano numerose bolle microscopiche che continuano ad espandersi finché durante la fase di compressione, in seguito all’aumento della pressione, le bolle finiscono col collassare su se stesse, implodendo con rilascio di una notevole energia di impatto che si scarica sulla superficie dell’oggetto da ripulire (tale azione meccanica è coadiuvata da quella chimica del detergente).

Il secondo esempio è tratto invece dall’ambito militare. Nel 1995 è stato rivelato che la Russia aveva già da tempo sviluppato un siluro ad altissima velocità che non aveva equivalenti nell’Occidente. Detto Shkval (burrasca), la nuova arma viaggia ad una velocità tale da non concedere al nemico alcuna possibilità di manovra. Tale siluro è entrato in servizio agli inizi degli anni ’90 ed il suo sviluppo è iniziato negli anni ’60. Apparentemente lanciato da tubi lanciasiluri standard di 533 mm, Shkval ha un range di circa 7 km; il siluro lascia il tubo a circa 50 nodi e spinto da un motore a propellente solido raggiunge i 360 chilometri orari, tre o quattro volte la velocità dei siluri ordinari. Tali prestazioni sono rese possibili dalla particolare concezione dell’arma: l’estremità anteriore del siluro è infatti costituita da un disco piatto la cui geometria permette l’immediata e repentina cavitazione dell’acqua marina. La cavità che si viene a formare è soltanto parziale e Shkval possiede dei fori sulla superficie dai quali viene eiettato del gas estendendo la cavità a tutto il siluro (supercavitazione); in questo modo viene ridotta enormemente la resistenza all’avanzamento diminuendo l’attrito.

Figura 1.16– Rappresentazione del siluro russo Shkval in regime supercavitante La cavitazione vede l’impiego anche nel contesto biologico e delle bioingegnerie [12]. In questi due ambiti bisogna distinguere tra situazioni in cui la cavitazione è indotta volutamente, al fine di generare effetti benefici, e situazioni in cui la cavitazione si manifesta come indesiderato “effetto collaterale” di una certa procedura o di un qualche dispositivo. In alcune applicazioni in campo medico, una sonda vibrante a frequenze ultrasoniche è posizionata nell’immediata vicinanza del tessuto o del materiale solido; la cavitazione indotta all’estremità della sonda crea il desiderato effetto. E’ questo il caso, ad esempio, delle sonde dentistiche utilizzate per la pulizia dei denti dalla placca oppure delle sonde utilizzate in chirurgia oculistica per le operazioni alla cataratta (phacoemulsification procedure). Il vantaggio di queste sonde è principalmente il bassissimo livello di invasività (possono infatti essere inserite attraverso piccole incisioni). In questo tipo di apparecchi è importante garantire un controllo efficiente della cavitazione al fine di evitare o quantomeno limitare i danneggiamenti collaterali.

Figura 1.17 – Schemi della struttura dell’occhio e della “phacoemulsification procedure”[12] La cavitazione può essere generata anche a distanza, concentrando onde d’urto od ultrasuoni su un obiettivo situato all’interno del corpo umano; è questa, ad esempio, la tecnica che viene utilizzata per sbriciolare i calcoli renali (lithotripsy) in modo tale che possano essere espulsi naturalmente dall’organismo. Il paziente viene immerso in un bagno d’acqua ed onde d’urto o forti onde ultrasoniche vengono focalizzate nel punto più prossimo al calcolo. In questo caso non è detto che la cavitazione giochi sempre un ruolo positivo; infatti, pur contribuendo attivamente all’erosione del calcolo, può generare danni collaterali ai tessuti circostanti. E’ proprio per questo motivo che vengono preferiti gli ultrasuoni alle onde d’urto: infatti quest’ultime non possono essere focalizzate in modo altrettanto preciso come gli ultrasuoni o recentemente i fasci laser.

Figura 1.18 – a) Calcolo renale artificiale nuovo e danneggiato b) Bolle di cavitazione vicino alla superficie di un calcolo renale artificiale [12]

Rimanendo in ambito delle bioingegnerie, un problema non trascurabile è quello della cavitazione delle valvole cardiache. Tale problema si è rivelato soltanto dopo che erano già state installate molte di queste valvole. I danni causati dalla cavitazione interessano non tanto la struttura della valvola ma i globuli rossi che vengono lacerati (hemolysis) . Si segnalano infine gli studi condotti sui fenomeni di cavitazione nell’ambito di forti traumi al capo [13] e nelle ferite da arma da fuoco. E’ noto infatti che un liquido, contenuto in un recipiente chiuso, può essere soggetto a fenomeni di cavitazione quando il contenitore è sottoposto ad un forte impatto e dunque ad elevate accelerazioni. Infatti le onde di pressione nel liquido generano zone momentanee di bassa pressione in corrispondenza delle quali il liquido può cavitare. Sotto questa ottica, il cranio può essere considerato come un contenitore. Un forte impatto esterno può pertanto essere aggravato dalla cavitazione del fluido celebrale; il collasso delle bolle formatisi può portare significativi danni secondari in zone neurologicamente molto delicate. Sebbene sia stato dimostrato l’insorgere della cavitazione nella riproduzione di un cranio umano (figura 1.19) adottando acqua, sembrerebbe non generarsi allorquando si usa la gelatina; per questo motivo rimangono delle incertezze sull’effettivo svilupparsi della cavitazione in seguito a forti urti al capo.

Figura 1.19 – Riproduzione di un cranio umano usata da Lubock e Goldsmith [13]

a)

Diversa è invece l’origine del danno dovuto alla cavitazione causata da proiettili ad alta velocità. Quando il proiettile penetra nei tessuti, esso finisce col cavitare come se il mezzo in cui si muove fosse un liquido (ed in parte lo è, si pensi ad esempio al sangue). La cavità che si forma tende ad estendersi man mano che il proiettile penetra e, come conseguenza percettibile, porta ad un foro di uscita solitamente più largo di quello di ingresso.

Figura 1.20 – Foto di un proiettile viaggiante in gel balistico

1.3

Tipologie di cavitazione

All’interno di una turbopompa, la cavitazione può avvenire in una varietà di forme diverse, spesso classificate in maniera non univoca dai diversi autori. In questo paragrafo si riporta la classificazone fornita da Brennen [1]. La figura seguente mostra schematicamente alcune delle principali forme di cavitazione che si possono presentare nelle macchine cosiddette “unshrouded”, cioè senza quel condotto solidale alle pale che intuba la girante.

Supponendo di abbassare gradualmente la pressione di immissione del fluido di lavoro, la prima forma di cavitazione che si presenta è quella “di estremità di pala” (tip vortex

cavitation); essa si innesca in corrispondenza del centro del vortice che si genera

all’uscita delle pale, nella zona dove avviene il brusco passaggio tra bordo d’attacco ed estremità della pala stessa. Come esempi di tale forma di cavitazione, oltre alla figura 1.8, si riportano altre due figure; la prima è tratta dal testo del Brennen [2] e mette chiaramente in evidenza i “filamenti” dovuti alla cavitazione di estremità, originati dalle pale di due modelli in scala di eliche per uso marino mentre la seconda mostra la stessa tipologia di cavitazione sul già citato induttore FAST2.

Figura 1.22 – Esempi di cavitazione di estremità su eliche per uso marino [2]

Figura 1.23 – Esempi di cavitazione di estremità sull’induttore FAST2 di AVIO Abbassando ulteriormente la pressione di ingresso, si arriva ad ottenere la cavitazione “bollosa” (bubble cavitation): i nuclei di cavitazione, già presenti nel flusso a monte, tendono ad accrescere le proprie dimensioni passando attraverso la zona di bassa pressione sul dorso del profilo, per poi collassare quando ritornano in regioni a pressione

maggiore. La figura 1.24, ad esempio, mostra una diffusa zona di cavitazione bollosa, originata da un singolo profilo idrodinamico.

Figura 1.24 – Cavitazione bollosa originata da un profilo idrodinamico [2]

Man mano che la pressione di ingresso scende ancora, le bolle si combinano tra loro, fino a formare estese cavità di vapore attaccate alle pale: si ha così la cavitazione “di paletta” (blade cavitation). La cavitazione di paletta può essere parziale, se la cavità si richiude su un punto più a valle della stessa pala; se, invece, essa si estende fin oltre la palettatura, si parla di “supercavitazione”.

Figura 1.25 – a) Cavitazione parziale su un profilo b) supercavitazione [2]

Alcune pompe hanno le giranti progettate per funzionare in condizioni di supercavitazione: essendo il punto di chiusura della cavità esterno alla pala, infatti, il danneggiamento strutturale che ne consegue risulta essere molto minore.

Per i corpi tozzi la cavitazione di paletta viene rinominata come cavitazione “attaccata” (attached o fully developed cavitation).

Figura 1.26 – Sfera cavitante di 7.62 cm. A sinistra: cavitazione “bollosa”, a destra, cavitazione “pienamente sviluppata” [2]

Infine, quando la pompa si trova a lavorare con portate al di sotto di quella di progetto, si manifesta un ulteriore tipo di cavitazione detta “di flusso secondario”(backflow

cavitation): in queste condizioni, infatti, si genera un flusso di ritorno (o secondario) il

quale può arrivare ad estendersi anche per parecchi diametri a monte dell’imbocco della pompa. La cavitazione di flusso secondario è visibile con facilità, poiché avviene nella regione anulare che precede la sezione di aspirazione; la figura 1.27 mostra un tipico caso di backflow cavitation riscontrato sul già citato induttore MK1 (si veda la figura 1.14) per valori molto bassi della portata.

Figura 1.27– Cavitazione di “backflow” sull’induttore MK1 per portata molto bassa ( =0.0037 σσσσ =0.110) [5]

La classificazione qui riportata non ricopre sicuramente tutti i casi possibili ma individua le principali forme di cavitazione che si possono riscontrare nelle pompe assiali “unshrouded” come ad esempio gli induttori MK1 e FAST2.

Il verificarsi di un tipo od un altro di cavitazione non dipende soltanto dalla pressione di lavoro ma da una serie di altri fattori tra cui ad esempio, oltre alla geometria della macchina, la finitura superficiale delle pale; nel caso di pale con spiccata rugosità superficiale, infatti, l’elevato grado di turbolenza del flusso che ne consegue porta a favorire la cavitazione bollosa mentre ostacola quella di pala in quanto lo strato limite si separa meno facilmente.

1.4

I fenomeni rotodinamici

La realizzabilità ed il livello di affidabilità delle moderne turbomacchine dipende fortemente dal grado di vibrazione e di rumore da esse prodotto. Una delle fonti principali di vibrazioni è associata al comportamento dinamico dell’albero e dei componenti ad esso correlati quali ad esempio cuscinetti, guarnizioni e giranti. Particolare attenzione deve essere posta, in fase di progetto, alla rotodinamica dell’albero in modo da rintracciare esattamente i valori delle velocità critiche e minimizzare i livelli di vibrazione. E’ importante sottolineare che non tutte le vibrazioni dell’albero sono causate da instabilità rotodinamiche; un ruolo considerevole possono giocarlo, infatti, le oscillazioni del flusso come riportato da Rosenmann [7] che, in esperimenti su induttori in regime cavitante, ha misurato forze radiali oscillanti di entità pari a circa il 20% della spinta prodotta in direzione assiale. Tra le instabilità rotodinamiche che si verificano nelle turbopompe, la più critica è senz’altro rappresentata dallo sviluppo di un moto laterale autosostentato della girante, detto whirl: si tratta, in altri termini, di un moto di precessione dell’asse dell’albero, il quale tende a spostarsi dalla sua posizione nominale, seguendo un’orbita più o meno regolare. Se, in particolare, le forze generate dal moto di whirl sono tali da provocare un aumento del raggio dell’orbita, la girante si trova a lavorare in condizioni di equilibrio instabile. Le cause che generano il whirl possono essere classificate in due gruppi:

• Forze di origine meccanica, tra le quali risultano fondamentali lo sbilanciamento delle masse che può essere sia statico (quando l’asse di rotazione coincide con un asse principale d’inerzia che però non è baricentrico) sia dinamico (quando cioè l’asse di rotazione è baricentrico ma non principale d’inerzia), l’anisotropia delle rigidezze (dovuta, per esempio, alla presenza sull’albero di una cava per l’alloggiamento di una linguetta) e le interferenze tra elementi rotanti ed elementi statorici. Come testimonianza della cura con cui si cerca di bilanciare le masse si riportano, nella seguente figura, le cave dovute all’esportazione di materiale in zone non critiche strutturalmente dell’induttore FAST2 di AVIO e della girante centrifuga della pompa F.I.P. utilizzata per le prove sperimentali contenute nel lavoro di tesi [8]; tali asportazioni hanno la finalità di bilanciare gli elementi in rotazione che, essendo lavorati di pezzo alle macchine utensili l’uno ed essendo un prodotto di fusione l’altro, risultano frequentemente sbilanciati.

Figura 1.28 – Asportazione di materiale dalla girante centrifuga F.I.P e dall’induttore FAST2 per il bilanciamento delle masse

• Forze di origine fluidodinamica, dovute ad esempio ad asimmetrie di flusso, perdite, o ricircolazione.

Una volta innescato il moto di whirl, esso risulta fortemente accoppiato con quello del flusso: il campo fluidodinamico perturbato genera sulla girante ulteriori forze rotodinamiche destabilizzanti, che sostengono il moto eccentrico, e diventano ancora più pericolose in presenza di cavitazione. In genere, infatti, la cavitazione ha un effetto destabilizzante sul moto di precessione dell’asse; essa riduce inoltre le forze rotodinamiche laterali agenti sul rotore, provocando così una diminuzione della massa aggiunta ed un aumento delle velocità critiche. Può perciò succedere che una macchina, progettata come supercritica in condizioni non cavitanti, non lo sia più quando si ha cavitazione con possibili conseguenze disastrose nel caso in cui la macchina finisca col lavorare in prossimità di una delle velocità critiche.

Indicando con la velocità angolare del moto di precessione del rotore e con la velocità di rotazione della pompa, il moto di whirl può essere classificato in “subsincrono”

(

ω Ω

<)

, “sincrono”(

ω

=Ω

)

, o “supersincrono”(

ω

>Ω

)

. Inoltre, a seconda che i segni di e siano concordi o meno, esso si dice essere “positivo” o “negativo”. Bisogna ricordare che, entro certi limiti, il moto di whirl è consentito. Se però l’eccentricità assume un valore eccessivo, si possono comunque avere effetti negativi (si pensi, ad esempio, al danneggiamento per interferenza tra parti rotanti e statoriche oppure alla possibile rottura di guarnizioni); nelle pompe per ossigeno liquido, in particolare, c’è un concreto pericolo di esplosione.Vista la complessità della materia, anche in questo campo gioca un ruolo fondamentale l’indagine sperimentale i cui risultati vengono spesso utilizzati sia per la progettazione di turbopompe sia per la validazione di complessi codici numerici.

Il numero di impianti attualmente attrezzati per la misurazione delle forze rotodinamiche, però, è molto piccolo, e le esperienze sperimentali disponibili sono estremamente limitate. Le più importanti sono quelle condotte al California Institute of Technology, tra cui possono essere ricordate, in particolare, quelle di B. Jery [9], R J. Franz [10], e A. Bhattacharyya [11].

1.5

Obiettivi ed organizzazione della tesi

L’obiettivo della tesi è la realizzazione di una campagna di prove per caratterizzare le prestazioni del prototipo (denominato FAST2) dell’induttore del motore VINCI dell’ultimo stadio di Ariane 5. L’induttore è stato progettato e realizzato da AVIO e la sperimentazione viene effettuata presso il laboratorio di cavitazione di Centrospazio. Tale campagna si prefigge di:

• caratterizzare le prestazioni dell’induttore in regime non cavitante ed a temperatura ambiente (curve = ( )),

• confrontare le prestazioni in regime non cavitante dei due esemplari di FAST2 (di cui uno difettato),

• caratterizzare le prestazioni dell’induttore in regime cavitante ed a temperatura ambiente (prove “fredde” da effettuarsi sia in modalità “continua” sia in modalità “discreta” e finalizzate alla determinazione delle curve = ( , )),

• visualizzare, mediante fotografie e filmati digitali, l’inizio, lo sviluppo, la forma e la localizzazione della cavitazione sulle pale dell’induttore,

• caratterizzare le instabilità fluidodinamiche di cavitazione, come surge e cavitazione rotante, in termini di frequenza, numero dei lobi e velocità di rotazione (nel caso di cavitazione rotante) mediante l’analisi spettrale (diagrammi “waterfall”) e la cross-correlazione dei segnali raccolti da trasduttori piezoelettrici,

• caratterizzare l’intensità delle oscillazioni di pressione.

Per una maggiore comprensione dei fenomeni oscillanti ci si prefigge inoltre di:

• indagare le frequenze naturali dell’impianto di prova nella configurazione adattata per la sperimentazione sul FAST2,

• effettuare opportuni filtraggi del segnale per eliminare frequenze note a priori (come ad esempio quelle legate al passaggio delle pale) e migliorare così la leggibilità degli spettri,

• indagare la possibilità di fenomeni rotanti asimmetrici e studiare come essi vengano interpretati dallo strumento di analisi utilizzato.

Per verificare la correttezza delle procedure sperimentali utilizzate si pensa di:

• confrontare i risultati sperimentali con le curve ottenute da semplici modelli analitici (come ad esempio semplici modelli di previsione delle prestazioni di una pompa in regime non cavitante, oppure modelli di previsione del numero di cavitazione di “breakdown”).

Ulteriori obiettivi risultano:

• la riconfigurazione del circuito per le prove rotodinamiche atte allo studio delle forze indotte dalle instabilità fluidodinamiche sull’albero della pompa;

• la progettazione del condotto di ingresso in plexiglas in modo da permettere il moto di whirl dell’induttore come meglio descritto nei capitoli seguenti.

Nei seguenti capitoli, dopo una prima parte dedicata al richiamo delle grandezze di comune utilizzo nella caratterizzazione delle pompe (capitolo 2) e la descrizione del circuito di prova utilizzato nella sperimentazione e del sistema di acquisizione dati (capitolo 3), vengono brevemente riportate le definizioni dei principali strumenti, perlopiù di estrazione statistica, utili per l’analisi del segnale rilevato dai trasduttori, trattato e memorizzato dagli altri componenti del sistema di acquisizione dati (capitolo 4). Nel capitolo 5 vengono riportati i risultati e le metodologie utilizzate nella caratterizzazione delle prestazioni in regime non cavitante del FAST2. I grafici sperimentali ottenuti vengono, come già accennato, confrontati con curve derivanti da semplici modelli analitici. Il capitolo 6 riporta invece le prove atte alla determinazione delle prestazioni in regime cavitante, mentre nel capitolo 7 si riporta l’indagine sulle instabilità fluidodinamiche e le problematiche ad esse collegate.

L’ultimo capitolo, infine, riporta l’attività svolta per riconfigurare materialmente il circuito di prova nella versione atta alla determinazione delle forze rotodinamiche ed i possibili passi successivi per dare una continuità ed uno sviluppo all’attività sperimentale condotta nell’ambito di questo lavoro di tesi e più in generale nell’ambito del laboratorio di cavitazione di Centrospazio.

1.6

Bibliografia

[1] C.E. Brennen , Hydrodinamics of pumps, Oxford University Press, 1994.

[2] C.E. Brennen, Cavitation and Bubble Dynamics, Oxford University Press, 1995.

[3] E .-A. Weitendorf , On the History of propeller Cavitation and Cavitation Tunnels, CAV2001:sessionB9.001.

[4] A. Caforio, A. Ferilli Physica, Le Monnier , 1994.

[5] R. Testa , Studio sperimentale delle instabilità fluidodinamiche di cavitazione su un

induttore commerciale e sul MK1 della turbopompa LOX di ariane 5, Tesi di Laurea in

Ingegneria Aerospaziale, Università di Pisa, 2002-2003.

[6] Enciclopedia Rizzoli Larousse,2003.

[7] W. Rosenmann, Experimental investigations of hydrodynamically induced shaft

forces with a three bladed inducer, Proc. ASME Symp. on Cavitation in Fluid Machinery,

1965.

[8] C. Bramanti, Realizzazione di un impianto e di una attività sperimentale completa

per la caratterizzazione di turbopompe cavitanti, Tesi di Laurea in Ingegneria

Aerospaziale, Università di Pisa, 2001.

[9] B. Jery, Experimental study of unsteady hydrodynamic force matrices on whirling

centrifugal pump impeller, Ph.D. Thesis, California Institute of Technology, 1987

[10] R.J. Franz, Experimental investigation of the effect of cavitation on the rotordynamic

forces on a whirling centrifugal pump impeller, Ph.D. Thesis, California Institute of

Technology, 1989

[11] A. Bhattacharyya, Internal flows and force matrices in axial flow inducers , Ph.D. Thesis, California Institute of Technology, 1994

[12] C.E. Brennen , Cavitation in Biological and Bioengineering Contexts, Fifth International Symposium on Cavitation (cav2003), 2003.

[13] Lubock, P. and Goldsmith, W., Experimental cavitation studies in a model

head-neck system, J. Biomech.13, 1980.

[14] C.R. Peterson, P.G. Hill, Mechanics and Thermodynamics of Propulsion, Addison – Wesley, 1992

![Figura 1.9 – Danneggiamento localizzato dovuto a cavitazione sulle pale di una pompa (Brennen, 1994[1])](https://thumb-eu.123doks.com/thumbv2/123dokorg/7232637.78725/11.918.346.613.101.312/figura-danneggiamento-localizzato-dovuto-cavitazione-pale-pompa-brennen.webp)