1. L’AZIENDA E LE MOTIVAZIONI DELLO STUDIO

1.1 Il profilo aziendale

La Frigeri S.r.l. è un’azienda produttrice di stampi per lamiere, situata nel territorio di Guastalla (RE) e operante nel campo da più di 40 anni. L’azienda, che si sviluppa su di un area di 5000 mq, comprensivi degli uffici per la progettazione e la gestione commerciale ed economica, impiega 20 persone divisi tra operai, progettisti e contabili.

L’attività principale dell’azienda si può riassumere nella progettazione e realizzazione dell’attrezzature necessarie alla deformazione plastica a freddo per conto di aziende produttrici di elettrodomestici (80 % delle commesse), di impianti di illuminazione, di condizionamento o del settore automotive.

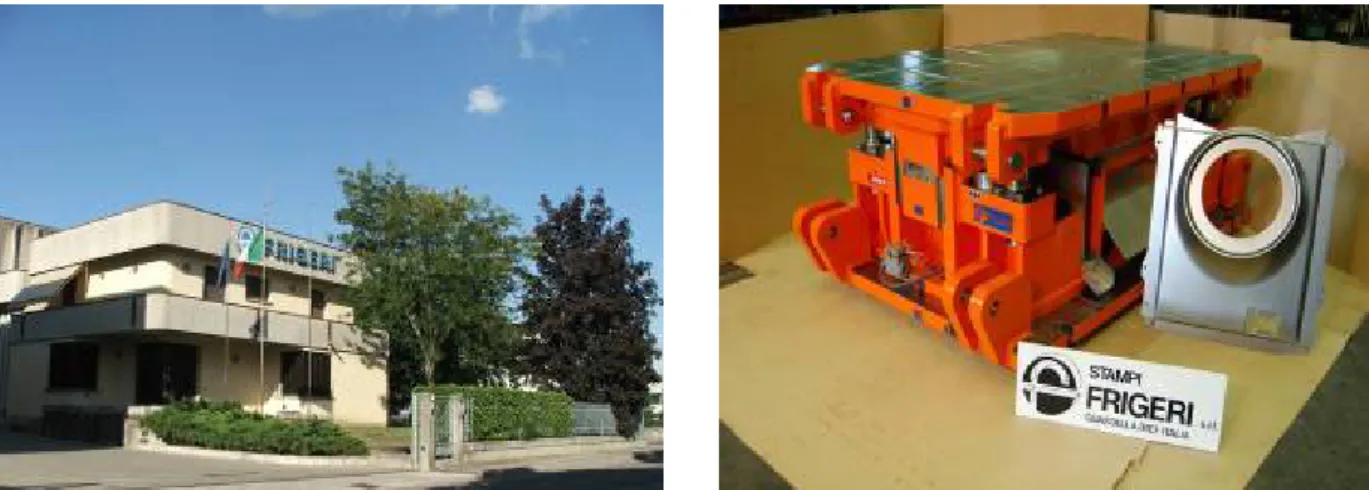

Figura 1.1 : Nell’immagine a sinistra la sede della Frigeri s.r.l presso Guastalla (RE). Sulla destra uno dei prodotti dell’azienda, ovvero uno stampo per lamiera (in questo caso un imbutito per parte anteriore di lavatrice)

Il fatturato annuo si aggira sui 4 milioni di euro e l’azienda ha registrato ultimamente, in particolare nel quadriennio 1998-2002, tassi di crescita medi del 50%. La Frigeri S.r.l è quindi un’azienda di piccole dimensioni ma altamente specializzata nel campo di interesse, tanto da essere divenuta partner preferenziale di multinazionali sia italiane che estere. Tra i maggiori clienti si possono annoverare Merloni, De Longhi, Electrolux, Audi e Toyota. Oltre che la produzione vera e propria degli stampi e delle attrezzature associate, l’azienda fornisce anche servizi di consulenza.

La mission aziendale si può riassumere in due punti :

• Aumentare la qualità e la competitività del prodotto finale del cliente; • Contribuire allo sviluppo economico e occupazionale della realtà locale.

Figura 1.2 : Alcuni dei maggiori clienti internazionali dell’azienda. Come si vede i partner preferenziali sono essenzialmente imprese di elettrodomestici, ma anche industrie del settore automotive e riscaldamento domestico

1.2 La progettazione

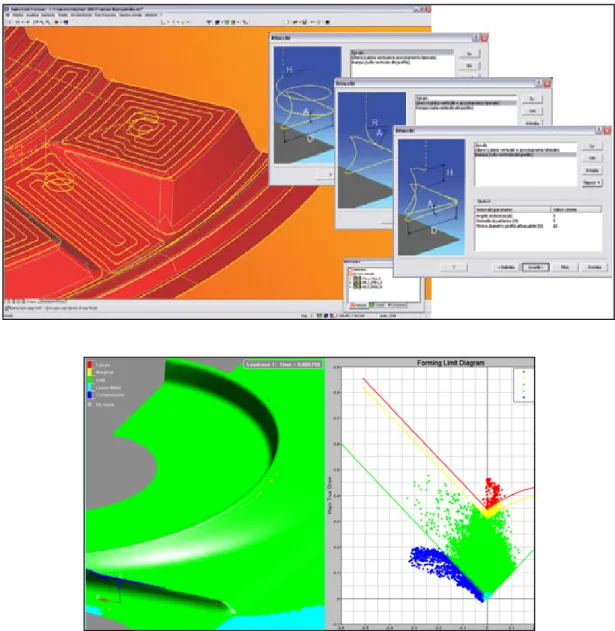

La progettazione dei componenti si basa sull’utilizzo di tecniche di CAD-CAE per la modellazione dei particolari solidi e la simulazione dei processi di deformazione plastica. Lo studio del particolare da realizzare passa quindi preventivamente dalla realizzazione del modello solido e dalla simulazione dell’intero processo di stampaggio. Ciò consente di evidenziare eventuali criticità del processo prima ancora di arrivare in produzione e di ridurre al minimo le modifiche in itinere. I vantaggi dell’utilizzo intensivo di tali strumenti informatici si può riassumere in:

• Risparmio in termini economici e di tempo grazie alla riduzione al minimo delle problematiche legate alla realizzazione della commessa;

• Capacità di realizzare stampi anche per particolari critici dal punto di vista della lavorabilità per deformazione plastica (ad esempio per un design troppo “spinto” ). La specializzazione nella fase di progettazione frutto dell’esperienza pluriennale si affianca quindi all’utilizzo di strumenti innovativi in continuo aggiornamento e tutto ciò costituisce un punto di forza dell’azienda nel rispondere alle esigenze del cliente.

Figura 1.3 : Nell’immagine superiore la finestra di Auton CAM Processor, software CAM aziendale utilizzato per definire i parametri della lavorazione su macchine CNC. In basso un estratto di un’analisi FEM effettuata con software CAE .Attraverso la simulazione virtuale del processo di stampaggio si possono riconoscere le criticità del processo prima ancora di effettuare prove reali sulle attrezzature.

1.3 La produzione

La produzione può contare su un parco macchine che comprende:

• 10 macchine Fresatrici a CNC suddivise in verticali e orizzontali; • 2 macchinari per elettroerosione a filo;

• 2 torni paralleli;

• 5 trapani di cui uno a colonna e i restanti radiali; • 4 rettificatrici;

• 1 forno utilizzato per le operazioni termiche di indurimento superficiale e tempra; • 1 pressa idraulica per il controllo finale della funzionalità degli stampi realizzati.

il software utilizzato è AUTON CAM PROCESSOR) che permette di impostare i parametri di taglio ed effettuare simulazioni del processo produttivo, oltre che definire i part-program in maniera più rapida.

Figura 1.1 : A sinistra uno scorcio del reparto produzione. Sulla sinistra una delle macchine fresatrici CNC utilizzate in azienda

I particolari prodotti sono sottoposti a continui controlli per verificare la rispondenza delle caratteristiche dimensionali e superficiali alle tolleranze richieste. La fase di controllo qualità si avvale anche in questo caso dell’utilizzo sia di strumentazione all’avanguardia che di programmi software che rilevano la geometria del particolare e la confrontano con quella richiesta per individuare eventuali non conformità. Si può quindi sottolineare come, in ogni fase della produzione, l’azienda faccia ricorso a strumenti all’avanguardia che le consentono di porsi su standard d’eccellenza nel settore della produzione di stampi per lamiere.

1.4 Lo studio effettuato

La realtà aziendale presentata evidenzia i tratti tipici della piccola azienda di nicchia che fa dell’alta specializzazione, dell’esperienza e dell’utilizzo di strumenti tecnologici e informatici innovativi la ragione del successo. La tendenza al miglioramento continuo, particolarmente sentita nell’aziende moderne per la crescente competitività, diventa tuttavia un’esigenza vitale per un’azienda di piccole dimensioni. In particolare, nonostante negli ultimi anni la posizione dell’azienda sul mercato si sia consolidata su posizioni di preminenza, l’organizzazione della produzione presenta vari spunti di miglioramento. In particolare, per soddisfare le crescenti richieste del mercato e diminuire il time to market, ultimamente l’azienda ha aumentato il

ricorso alle lavorazioni presso terzi, fino ad arrivare ultimamente a percentuali dell’80% dei particolari prodotti all’esterno. Ciò però ha prodotto uno sbilanciamento della produzione, che in questo modo è fortemente dipendente da fattori esterni. L’azienda quindi attualmente produce in condizioni rischiose, in quanto eventuali problemi su fornitori esterni hanno pesanti ripercussioni sulla capacità dell’azienda di soddisfare le richieste del cliente. La correzione naturale a tale situazione consiste nel riportare parzialmente la produzione all’interno. Dovendo tuttavia assicurare tempi di evasione della commessa ragionevoli, il presupposto a tale azione è il miglioramento e l’ottimizzazione dell’organizzazione della produzione, condotti attraverso l’implementazione di un sistema CAPP che consenta di:

• Formalizzare la memoria tecnica aziendale;

• Velocizzare le fasi di definizione dei cicli produttivi;

• Costituire un sistema integrato di gestione della produzione, nelle suoi vari aspetti (gestione delle commesse, dei complessivi, preventivazione, gestione degli utensili e delle attrezzature per la lavorazione).

Un ulteriore miglioramento della realtà aziendale è stato inoltre individuato nell’integrazione della fase progettuale con quella di fabbricazione attraverso l’utilizzo di tecniche automatiche per il riconoscimento della geometria dei particolari da realizzare. Infatti, per diminuire il time to market, l’azienda ha individuato inefficienze nella fase di progettazione dovute al fatto che spesso, particolari progettati per rispondere alle specifiche del cliente devono subire svariate modifiche per risolvere problemi di fabbricazione. Riuscire a costituire un database delle features tipiche che costituiscono i particolari, al quale i progettisti possano far continuamente riferimento, diminuirebbe la possibilità di cadere in problematiche di fabbricazione e velocizzerebbe la fase di progettazione. Lo studio effettuato ha quindi, in un primo momento, comportato l’implementazione di un sistema CAPP all’interno dell’azienda attraverso l’analisi della produzione tipica per la definizione dei pezzi caratteristici e delle famiglie dei particolari. A tale analisi è stata anche affiancata l’ottimizzazione dei parametri di taglio delle lavorazioni ed una formalizzazione dei cicli di fabbricazione in modo da poter associare al CAPP la funzionalità di preventivazione delle commesse.

In seguito è stata individuata la modalità di integrazione della fase di progettazione con quella di fabbricazione articolandola in due attività distinte:

• Studio della modalità di creazione di un databases delle feature di fabbricazione dei particolari relativi ha commesse già evase attraverso tecniche di AFR (Automatic Feature Recognition);

in maniera da costituire un ausilio per l’ufficio progettazione al design for manufacturing.