2 Analisi della categoria di dettaglio 45 dell'EUROCODICE 3

L'applicazione dei criteri di verifica ai giunti saldati che rientrano nelle strutture in acciaio richiede la preventiva conoscenza dell'andamento temporale dei carichi applicati e quindi delle sollecitazioni che ne derivano. I campi di tensione indotti dalla applicazione dei carichi possono essere stimati mediante procedure di calcolo, più o meno efficaci ed efficienti. Il metodo classico più utilizzato, specialmente in prima approssimazione, è quello fornito dalla teoria classica della scienza delle costruzioni meccaniche, basata sulla teoria lineare-elastica di De Sant Venaint, che fornisce le tensioni nominali nelle travature, senza considerare gli effetti prodotti dai carichi nelle cosiddette zone di estinzione, cioè in corrispondenza delle discontinuità geometriche, dovute a variazioni di sezione, alla presenza di giunture saldate tra elementi e di eventuali intagli che sono imputabili di generare cricche e quindi di causare frattura. Per stimare le tensioni in prossimità delle zone di estinzione è utile ricorrere ad altre tipologie di calcolo che spesso richiedono metodi di analisi numerica di tipo FEM.

Nell'ambito di questo lavoro che tratta in materia di giunti saldati sottoposti a carichi affaticanti, si è ritenuto interessante applicare i criteri descritti nel capitolo precedente alla categoria di dettaglio 45 dell'EUROCODICE 3, poiché ritenuta sufficientemente simile a giunture saldate tipiche dei roller coasters, in particolar modo a quelle impiegate nei collegamenti tra le rotaie e i traversini del binario e tra questi ultimi e i capitelli di sostegno o le basi di fondazione.

La categoria di dettaglio 45, dove 45 indica il valore della resistenza a fatica ΔσR corrispondente a

2 milioni di cicli, espresso in MPa, rappresenta una saldatura a cordoni d'angolo a piena penetrazione, realizzata tra due travi tubolari a sezione quadrata con estremità raccordate ed una flangia di collegamento interposta, come mostrato in figura 2.1. Una delle travi è sottoposta ad un carico di forza normale.

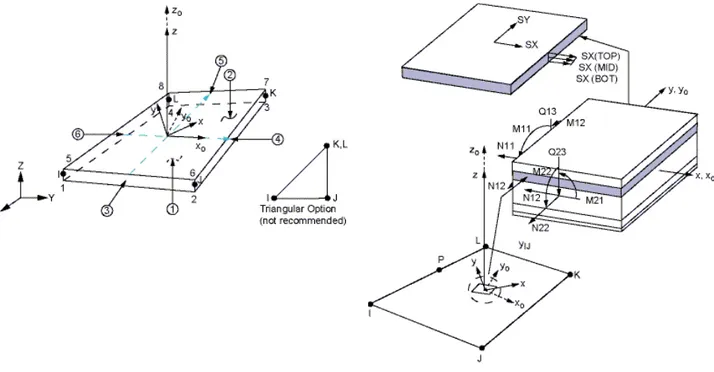

Fig. 2.1: Categoria di dettaglio 45 dell'EUROCODICE 3

La determinazione delle tensioni in prossimità del giunto saldato è stata stimata mediante analisi FEM, con l'ausilio del software ANSYS®, disponibile presso il centro di calcolo della facoltà di

Ingegneria della Università di Pisa. Nella fattispecie sono stati realizzati tre modelli FEM: • modello piano con elementi “plane 42”;

• modello 3D con elementi “shell 63” e “shell 181”; • modello 3D solido con elementi “solid 45”.

2.1 Analisi FEM sul dettaglio 45 dell'EUROCODICE 3 con elementi piani

Il primo modello realizzato per stimare la tensione in prossimità della saldatura rappresenta il dettaglio in 2D, impiegando elementi piani, in particolare i Plane 42 della libreria di ANSYS®.

Trattasi di elementi adatti allo studio dell'elasticità piana, costituiti da 3 o 4 nodi (figura 2.2), dotati ciascuno di 2 gradi di libertà, e sono adatti ad analizzare problemi in cui vi siano stati piani di tensione (plane stress), stati piani di deformazione (plane strain) e stati assialsimmetrici (axi-symmetric stress/strain).

Come è stato già accennato precedentemente, il dettaglio strutturale rappresentato dal modello FEM consiste in due travi tubolari a sezione quadrata raccordata ai bordi, con flangia di collegamento interposta. Quindi la simulazione mediante modello piano 2D è limitata ad un “concio” di sezione ma riproduce abbastanza fedelmente la geometria del cordone di saldatura nel piano x-y.

Fig. 2.2: Elemento piano

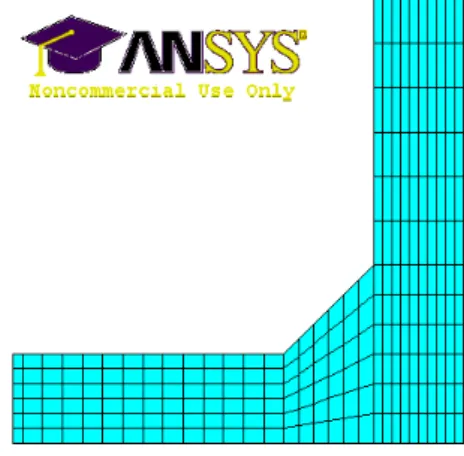

Inoltre è stata scelta una discretizzazione regolare (mapped mesh), come illustrato in figura 2.3, che, sebbene richieda maggiore laboriosità nella costruzione della geometria, risulta essere più efficace rispetto ad una discretizzazione automatica effettuata dal software (free mesh) poiché garantisce una più omogenea distribuzione degli elementi.

La costruzione della geometria è stata sviluppata secondo la tecnica bottom-up che prevede l'introduzione di costituenti elementari in ordine di complessità: vengono definiti, in ordine, i keypoints, cioè i punti geometrici nel piano, successivamente le linee di congiungimento tra i keypoints ed, infine, si assegnano le aree.

Il livello di rifinitura della mesh è relativamente elevato in modo tale che le dimensioni dell'elemento siano minori rispetto alla distanza tra i punti in cui devono essere rilevati i valori delle tensioni da interpolare linearmente, come suggerito dalla letteratura [5] e in accordo con la definizione di tensione geometrica.

Il dettaglio 45 dell'EUROCODICE è stato studiato come un problema piano con uno stato piano di deformazione (plane strain) poiché il modello riproduce un “concio” di sezione.

Per quanto concerne i carichi, sono state simulate due condizioni: nella prima, prevista dall'EUROCODICE 3, è stata applicata una forza normale alla sezione della trave, nella seconda, non prevista dalla normativa tuttavia ritenuta di particolare interesse, si è applicato un momento flettente rispetto all'asse x, relativo al sistema di riferimento cartesiano globale. La mancata considerazione di un momento flettente rispetto all'asse y viene giustificata dalla simmetria geometrica del dettaglio.

In riferimento alla prima condizione, il carico applicato è stato tradotto in una forza normale per unità di lunghezza, espressa in [N/mm], distribuita sulla linea rappresentante la sezione di estremità, secondo quanto mostrato in figura 2.4. Rapportando la forza applicata all'area dell'intera sezione, il carico risulta essere pari a 100 MPa.

Fig.2.4: Carichi e vincoli per il modello piano 2D con forza normale applicata

cedevolezza della flangia saldata. Perciò è stato impedito lo spostamento lungo l'asse x di tutti i nodi relativi alla estremità della flangia ed è stata impedita la traslazione lungo l'asse y di un keypoint appartenente alla piastra per evitare la labilità del modello.

La tensione nominale risultante, in base alla teoria lineare elastica dei materiali, risulta essere pari a 100 MPa. I risultati della analisi FEM confermano questo valore atteso lungo quasi tutta la trave ma, in prossimità del cordone di saldatura, si ha un incremento del valore della tensione normale che tende a crescere in funzione della coordinata x, cioè sempre più in prossimità del piede del cordone, come è ben visibile dai risultati grafici riportati in figura 2.5.

Fig.2.5: Tensioni rilevate dalla analisi FEM con carico di forza normale

I punti fissati lungo l'asse x che saranno interpolati linearmente per calcolare la tensione geometrica sono posti ad una distanza dal piede della saldatura, pari rispettivamente a 0,4 e a 1 volte lo spessore della trave. Il valore della tensione di Hot-Spot è stato ricavato mediante una delle seguenti relazioni:

σhs = ((xhs – x1.0·t) / (x0.4·t – x1.0·t)) · (σ0.4·t – σ1.0·t) + σ1.0·t o (2.1)

σhs = 1.67 · σ0.4·t – 0.67 · σ1.0·t

dove xhs è la coordinata x relativa al punto di Hot-Spot, cioè al piede della saldatura; x1.0·t è la

coordinata x relativa al punto più lontano dal piede della saldatura, in cui si effettua la prima lettura della tensione normale, e identifica il punto in cui verrebbe collocato il primo estensimetro (strain gauge) in un modello sperimentale; x0.4·t è la coordinata x relativa al punto più vicino al piede della

saldatura in cui viene rilevato il secondo valore di tensione normale o verrebbe inserito il secondo estensimetro; σhs è la tensione geometrica o di Hot-Spot, σ1.0·t è la tensione definita nel primo punto;

σ0.4·t è la tensione relativa al secondo punto. Qualora la discretizzazione del modello fosse stata più

grossolana, sarebbe stato opportuno definire i punti di rilievo delle tensioni ad una distanza rispettivamente pari a 0,5 e a 1,5 volte lo spessore della trave. Al termine della analisi risulta che

σhs = 123 MPa.

Inoltre può essere ricavato un coefficiente di concentrazione delle tensioni in prossimità del piede della saldatura tale che

KS = σhs / σnom (2.2)

il cui valore è pari a 1,23.

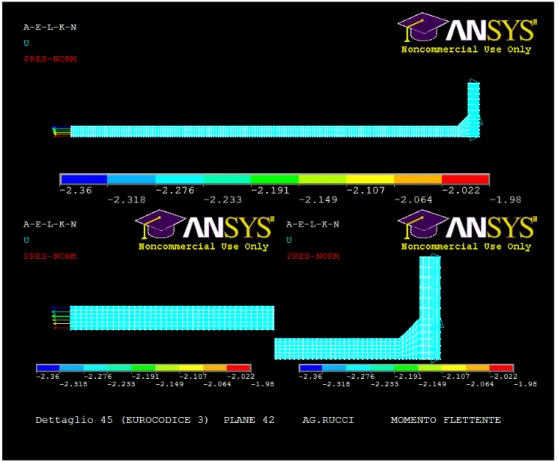

Relativamente alla seconda condizione di carico, è stato assegnato un momento flettente pari a 100000 N·mm che è stato convertito in un carico di pressione variabile linearmente, pari a 1.98 MPa in corrispondenza della estremità inferiore della sezione e pari a 2.36 MPa in prossimità del bordo superiore, applicando la formula di Navier secondo la quale

σzz = (Mf · y) / J , (2.3)

dove Mf è il valore del momento flettente, y è la distanza dall'asse neutro e J è il momento d'inerzia

assiale della sezione pari a 1693611 mm4.

In merito ai vincoli è stato impedito lo spostamento lungo l'asse x a tutti i nodi relativi alla sezione di estremità della flangia ed è stato imposto nullo lo spostamento lungo l'asse x di un keypoint relativo sempre alla sezione terminale della flangia, come illustrato in figura 2.6. Sarebbe stato corretto imporre anche una rotazione nulla alla sezione di estremità della flangia ma, tenuto conto della cedevolezza del dettaglio nel suo complesso, si è trascurato questo vincolo senza un sostanziale compromesso dell'analisi.

In figura 2.7 si illustra l'andamento delle tensioni lungo l'asse x.

Fig. 2.7: Tensioni rilevate dalla analisi FEM con carico di momento flettente

Fig. 2.8: Andamento della tensione geometrica o di Hot-Spot, ricavata per interpolazione lineare in relazione alle due condizioni di carico, per modello piano

Al termine della analisi risulta che

σhs = 3 MPa.

Inoltre può essere ricavato un coefficiente di concentrazione delle tensioni in prossimità del piede della saldatura, tramite la (2.2), il cui valore è pari a 1,24.

In figura 2.8 è mostrato l'andamento della tensione geometrica ricavata per interpolazione.

2.2 Analisi FEM sul dettaglio 45 dell'EUROCODICE 3 con elementi shell

Il modello realizzato con elementi piani, sebbene dia una stima della concentrazione delle tensioni normali in prossimità del cordone di saldatura, non è sufficientemente efficace per analizzare la categoria di dettaglio 45 dell'EUROCODICE 3 perché ne rappresenta un “concio”, come già illustrato precedentemente, e non è in grado di riprodurre geometricamente gli spigoli della sezione in prossimità dei quali si manifestano effetti di bordo, senza consentire di apprezzare l'andamento delle tensioni geometriche lungo le direzioni parallele agli assi principali della sezione, cioè lungo il perimetro della stessa. Pertanto, al fine di giungere ad una stima più affidabile dei valori e dell'andamento delle tensioni geometriche, si è ritenuto opportuno sviluppare un modello FEM 3D, realizzato mediante l'impiego di elementi shell. Le tecniche di rappresentazione del cordone di saldatura, relativamente ai modelli FEM che fanno uso di questa tipologia di elementi, sono attualmente oggetto di ricerca e di approfondimento in costante evoluzione. Tra i metodi reperibili in letteratura sono stati studiati ed applicati i seguenti:

– modello basato su elementi shell senza rappresentazione del cordone di saldatura;

– modello basato su elementi shell con ispessimento delle sezioni in corrispondenza del cordone di saldatura;

– modello basato su elementi shell con ispessimento delle sezioni e offset rispetto al piano medio in prossimità del cordone di saldatura.

Ciascuna delle tre modalità di analisi richiede una ben determinata scelta della classe di elementi. Infatti per le prime due sono stati impiegati gli shell 63 mentre per il terzo sono stati usati gli shell 181, entrambi inclusi nella libreria di ANSYS®.

Per entrambe le tipologie si tratta di elementi guscio 3D dotati di 3 o 4 nodi ciascuno dei quali avente 6 gradi di libertà, come illustrato in figura 2.9 e in figura 2.10, che modellano il piano medio della sezione; si basano sull'ipotesi di Kirchoff-Love e sono ben rappresentativi di quei componenti strutturali di spessore ridotto e apprezzabilmente minore rispetto agli altri parametri geometrici (ingombri, raggi di curvatura, ecc.).

Le tensioni in output della simulazione hanno componenti normali, σx e σy, e componenti

tangenziali, τxy, τxz e τyz, considerate nel sistema di riferimento dell'elemento, e variano linearmente

nello spessore. Gli shell 63 sono adatti e più frequentemente utilizzati per lo studio di problemi di elasticità in regime di piccole deformazioni mentre gli shell 181 sono impiegati per lo più in problemi di elasticità in regime di grandi deformazioni o per lo studio di laminati.

Fig.2.10: Elemento guscio 3D (shell 181)

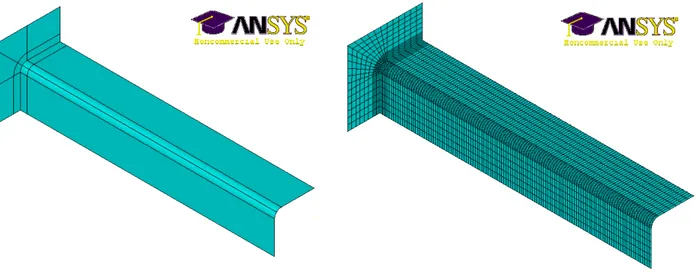

La tecnica di sviluppo del modello è la bottom-up, già impiegata per la costruzione del modello piano. In questa rappresentazione sono stati individuati due piani di simmetria, il piano x-z e il piano y-z, che hanno consentito di analizzare un quarto dell'intera geometria, permettendo così una ottimizzazione della dimensione e della concentrazione degli elementi nell'intorno del cordone di saldatura. Per ottenere una discretizzazione regolare si è utilizzata ancora una volta una mesh di tipo “mapped” che ha richiesto una ben determinata partizione delle aree, come illustrato in figura 2.11. La prima tipologia di carico applicato, in analogia al modello piano 2D, è una forza normale espressa per unità di lunghezza sulla estremità del traversino. Si tratta quindi di un carico distribuito su una linea il cui valore, pari a 630 N/mm, è stato calcolato moltiplicando l'entità del carico di pressione, pari a 100 MPa, per lo spessore della trave, pari a 6.3 mm.

Si è ritenuto, quindi, di dover vincolare la flangia in modo tale da impedirle uno spostamento lungo l'asse z, ed, inoltre, sono stati imposti i vincoli di simmetria previsti in presenza di un carico simmetrico rispetto agli stessi piani.

Fig. 2.11: Partizione delle aree e suddivisione del modello in elementi (Mapped mesh)

Nella fattispecie, poiché la sezione della trave è rappresentata dal bordo dell'elemento shell, modellato sul suo piano medio, individuato l'asse parallelo al piano di simmetria, si tratta di stabilire se il carico è simmetrico o antisimmetrico rispetto a quel piano. Se il carico risulta simmetrico si impone alla linea rappresentante la sezione giacente sul piano di simmetria uno spostamento nullo lungo l'asse ed entrambe le rotazioni intorno agli assi perpendicolari nulle. In caso contrario si impone nulla la rotazione intorno all'asse parallelo al piano di simmetria e nulli gli spostamenti lungo gli assi perpendicolari. La forza normale applicata consiste in un carico simmetrico rispetto ai piani di simmetria individuati per la geometria quindi è stato impedito lo spostamento lungo l'asse y e le rotazioni intorno agli assi x e z alle linee giacenti nel piano x-z mentre è stato impedito lo spostamento lungo l'asse x e le rotazioni intorno agli assi y e z alle linee giacenti nel piano y-z, come mostrato in figura 2.12.

La seconda tipologia di carico consiste in un momento flettente rispetto all'asse x pari a 100000 N·mm. La conversione in carico di pressione è stata effettuata applicando la (2.3). Il carico di pressione equivalente risulta essere nullo in prossimità dell'asse neutro della sezione e pari a 2.36 MPa in corrispondenza del bordo della trave. La conversione del carico di pressione in una forza per unità di lunghezza è stata effettuata moltiplicandone il valore per lo spessore della trave da cui ne deriva un carico di linea avente andamento lineare con modulo massimo pari a 14.8 N/mm, come mostrato in figura 2.13. In questo caso, per quanto concerne i vincoli, è stato impedito lo spostamento lungo l'asse x e le rotazioni intorno agli assi y e z alle linee giacenti nel piano y-z mentre sono stati impediti gli spostamenti lungo gli assi x e z e la rotazione intorno all'asse y alle linee giacenti nel piano x-z, come mostrato in figura In questo caso il modello prevede, oltre ai vincoli di simmetria, un vincolo di rotazione nulla intorno all'asse x e un vincolo di spostamento nullo lungo gli assi y e z, imposti alla flangia.

Fig. 2.13: Carichi e vincoli con momento flettente applicato

2.2.1 Modello basato su elementi shell senza rappresentazione del cordone di saldatura Il modello non riproduce il cordone di saldatura dal punto di vista geometrico e non considera gli effetti prodotti in termini di concentrazione delle tensioni. L'andamento delle tensioni in prossimità della saldatura risulta crescente a causa della discontinuità costituita dalla geometria strutturale complessiva.

Gli spessori relativi al traversino e alla flangia vengono dichiarati tra le real costants dell'elemento shell 63, come mostrato in figura 2.14, dopo aver definito tutti i parametri necessari alla costruzione geometrica del dettaglio strutturale di cui si riporta la versione integrale del file di testo in appendice.

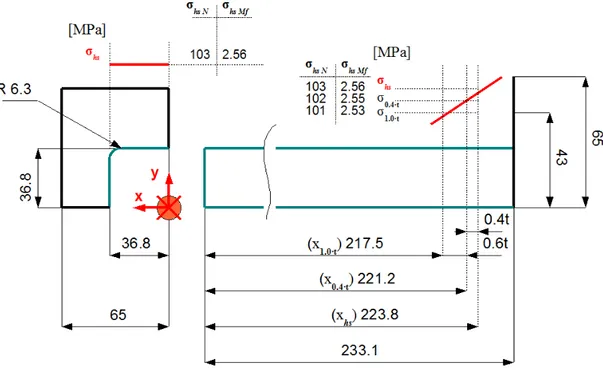

Le tensioni sono rilevate sul piano superiore (top) dell'elemento, in fede ad una analisi sperimentale che esplicita le tensioni a partire dalle deformazioni misurate mediante estensimetri (strain gauges) collocati sulla superficie della trave. Inoltre esse sono rese in base al sistema di riferimento cartesiano globale, in particolare sono calcolate lungo l'asse z.

Fig. 2.14: Definizione delle real costants

Il rilievo della tensione geometrica o di Hot-Spot potrebbe essere effettuato leggendo direttamente i valori relativi ai nodi situati in corrispondenza del piede della saldatura perchè gli elementi di tipo shell restituiscono le tensioni normali già filtrate della componente non lineare dovuta alla discontinuità geometrica. Tuttavia il valore preso in considerazione è stato calcolato tramite interpolazione lineare in fede alla definizione di tensione geometrica. Ancora una volta i punti da interpolare sono stati posti a una distanza pari a 0.4 e a 1 volte lo spessore della trave, a partire dal piede della saldatura e le tensioni geometriche sono state calcolate sulla base delle (2.1). Al termine della analisi risulta, per la prima condizione di carico che

σhs = 103 MPa.

Inoltre può essere ricavato un coefficiente di concentrazione delle tensioni, in prossimità del piede della saldatura, il cui valore è pari a 1,03 calcolato applicando la (2.2). In relazione alla seconda condizione di carico, la tensione di hot spot risulta essere

σhs = 2.56 MPa

con un coefficiente di concentrazione delle tensioni pari a 1,08. In figura 2.15 è mostrato l'andamento della tensione geometrica ricavata per interpolazione lineare in entrambe le condizioni di carico.

Fig. 2.15: Andamento della tensione geometrica o di Hot-Spot, ricavata per interpolazione lineare in relazione alle due condizioni di carico per modello shell senza rappresentazione del cordone di saldatura

2.2.2 Modello basato su elementi shell con ispessimento delle sezioni in corrispondenza del cordone di saldatura

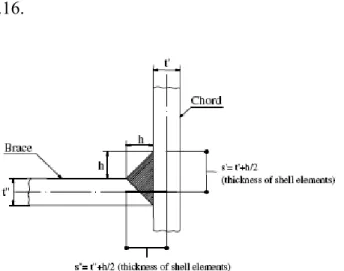

Il modello non riproduce geometricamente il cordone di saldatura ma tiene in considerazione gli effetti prodotti in termini di tensioni dalla discontinuità geometrica da esso indotta. Questo metodo di schematizzazione della saldatura viene suggerito dall'International Institute of Welding che prescrive di incrementare lo spessore degli elementi rappresentativi del cordone di saldatura rispetto agli altri elementi del traversino e della flangia. Posto s lo spessore della trave e t quello del traversino, lo spessore v dell'elemento che rappresenta la superficie del cordone relativo al traversino vale

v = s + (z / 2), (2.4) dove z è la altezza di gola del cordone mentre lo spessore w dell'elemento che rappresenta la superficie del cordone relativo alla flangia vale

w = t + (z / 2). (2.5) , come mostrato in figura 2.16.

Fig. 2.16: Spessore degli elementi alla interfaccia secondo il metodo di rappresentazione dell'International Institute of Welding

I valori degli spessori relativi ai vari elementi vengono dichiarati tra le real costants relative a ciascun elemento, come mostrato in figura 2.17.

Fig. 2.17: Definizione delle real costants

elementi con spessore maggiorato.

Fig. 2.18: Aree con elementi di spessore maggiore, come prescritto dall'International Institute of Welding

Al termine della analisi risultano noti i valori della tensione geometrica ricavata mediante interpolazione lineare. In relazione alla prima condizione di carico, la tensione geometrica assume il valore

σhs = 115 MPa

da cui ne deriva un coefficiente di concentrazione delle tensioni, calcolato secondo la (2.2), pari a 1,15. Per la seconda condizione di carico si calcola la tensione di hot spot che risulta essere

σhs = 2.70 MPa.

con un coefficiente di concentrazione delle tensioni pari a 1,14.

In figura 2.19 è mostrato l'andamento della tensione geometrica ricavata per interpolazione lineare in entrambe le condizioni di carico.

2.2.3 Modello basato su elementi shell con ispessimento delle sezioni e offset rispetto al piano medio in prossimità del cordone di saldatura.

L'ispessimento delle sezioni relative agli elementi in prossimità del cordone di saldatura produce una concentrazione delle tensioni, costituendo di fatto una discontinuità. Nonostante questa schematizzazione sia più realistica rispetto a quella in cui si prescinde dal considerare la saldatura, trascura, tuttavia, un aspetto importante ai fini della stima delle tensioni. Infatti, trattandosi di una trave tubolare collegata alla flangia a mezzo di una saldatura a cordone d'angolo a piena penetrazione, poiché il cordone è stato realizzato esclusivamente sul contorno esterno, ciò è causa dell'insorgere di un momento flettente che contribuisce a aumentare le tensioni sulla superficie esterna del traversino, come sarà confermato dal modello realizzato con elementi solidi.

industriale consiste nell'attribuire agli elementi shell corrispondenti al cordone di saldatura uno spessore maggiore rispetto a quello degli altri ma con un opportuno offset rispetto al piano medio che rappresenta l'intera sezione.

Fig. 2.19: Andamento della tensione geometrica o di Hot-Spot, ricavata per interpolazione lineare in relazione alle due condizioni di carico per modello shell con ispessimento delle sezioni in corrispondenza del cordone di saldatura

Quindi un metodo di rappresentazione più corretto che attualmente è in diffusione a livello industriale consiste nell'attribuire agli elementi shell corrispondenti al cordone di saldatura uno spessore maggiore rispetto a quello degli altri ma con un opportuno offset rispetto al piano medio che rappresenta l'intera sezione. La definizione dell'offset non è consentita, in ambiente ANSYS®,

mediante le real costants perciò si è fatto ricorso alla classe di elemento shell 181 che offre la possibilità di dichiarare i parametri geometrici sia mediante le real costants sia tramite le section, come illustrato in figura 2.20.

Questa ultima opzione consiste nel dichiarare le caratteristiche geometriche delle sezioni tramite l'importazione dei relativi disegni CAD o, in alternativa, tramite la scelta della tipologia di sezione tra quelle incluse nella libreria del software definendone i parametri in analogia all'uso delle real costants.

Dalla analisi si ricava una tensione geometrica che vale σhs = 119 MPa

da cui ne deriva, tramite l'applicazione della (2.2), un coefficiente di concentrazione delle tensioni pari a 1,19. In relazione al carico di momento flettente la tensione di hot spot risulta essere

σhs = 2.90 MPa

con un coefficiente di concentrazione delle tensioni pari a 1,23.

Fig. 2.20: Definizione delle section

2.2.4 Analisi e confronto delle tecniche di rappresentazione con elementi shell

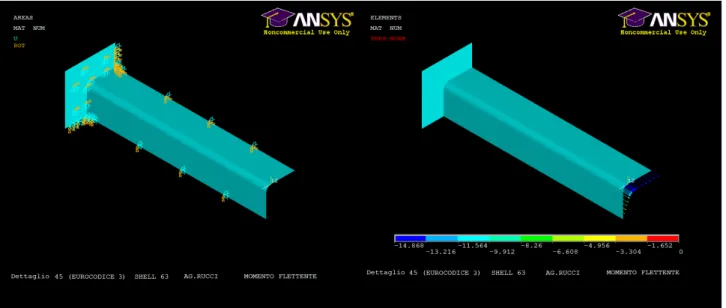

L'analisi effettuata sul dettaglio 45 dell'EUROCODICE 3 ha confermato la bontà delle tecniche proposte in letteratura, rendendo valori di tensione in linea con le aspettative. Infatti la tensione geometrica resa in output dalla prima tipologia di rappresentazione risulta essere inferiore a quella stimata mediante le altre due che considerano gli effetti prodotti dal cordone di saldatura. La terza rappresentazione che include anche gli effetti prodotti dall'offset imposto al piano medio dell'elemento in corrispondenza di quelle aree che rappresentano il cordone, restituisce valori di tensione più vicini a quelli che si apprezzano con un modello solido. In figura 2.22 e 2.23 si riportano rispettivamente i risultati grafici della simulazione relativa alla prima tipologia di carico per un modello realizzato senza rappresentazione del cordone e per un modello realizzato con ispessimento delle sezioni in corrispondenza del cordone di saldatura con offset rispetto al piano medio.

Fig. 2.21: Andamento della tensione geometrica o di Hot-Spot, ricavata per interpolazione lineare in relazione alle due condizioni di carico per modello shell con ispessimento delle sezioni in corrispondenza del cordone di saldatura

Fig. 2.22: Tensioni rilevate dalla analisi FEM relative al modello sviluppato senza rappresentazione del cordone di saldatura. La simulazione si riferisce alla prima tipologia di carico

Fig. 2.23: Tensioni rilevate dalla analisi FEM relative al modello sviluppato con ispessimento delle sezioni in prossimità del cordone di saldatura e con offset rispetto al piano medio dell'elemento. La simulazione si riferisce alla prima tipologia di carico

Inoltre si ritiene interessante riportare in grafico i valori di tensione normale rilevati sul bordo superiore del traversino, in funzione della coordinata z. Quindi sono illustrati in figura 2.24 e 2.25 l'andamento delle tensioni ottenute mediante le tre metodologie di rappresentazione, rispettivamente per la prima e per la seconda tipologia di carico.

2.2.5 Confronto tra la rappresentazione del modello con raccordo e quella senza raccordo Un ulteriore aspetto da considerare nella creazione della geometria relativa al modello è la rappresentazione del raccordo presente sugli spigoli della trave. A tal proposito si è voluto apprezzare la differenza, in termini di tensioni rese in output, tra la rappresentazione con raccordo e quella senza raccordo, giungendo alla conclusione che l'omissione del raccordo nella geometria del dettaglio strutturale non compromette sensibilmente i risultati della analisi poiché la differenza algebrica tra le tensioni si è rivelata inferiore al 10%, come evidenzia la figura 2.26. Si demanda, quindi a sviluppi futuri la determinazione di un coefficiente dipendente dall'entità del raggio di raccordo, dal livello di rifinitura della mesh, dalle dimensioni complessive, ecc, la cui applicazione possa estendersi a dettagli simili ma di dimensioni differenti.

Fig. 2.24: Confronto tra l'andamento delle tensioni normali lungo la coordinata z rese dalle tre differenti metodologie di rappresentazione mediante elementi shell relativamente al carico di forza normale

Fig. 2.25: Confronto tra l'andamento delle tensioni normali lungo la coordinata z rese dalle tre differenti metodologie di rappresentazione mediante elementi shell relativamente al carico di momento flettente

Fig. 2.26: Confronto tra la rappresentazione senza raccordo e quella con raccordo

2.3 Analisi FEM sul dettaglio 45 dell'EUROCODICE 3 con elementi solidi

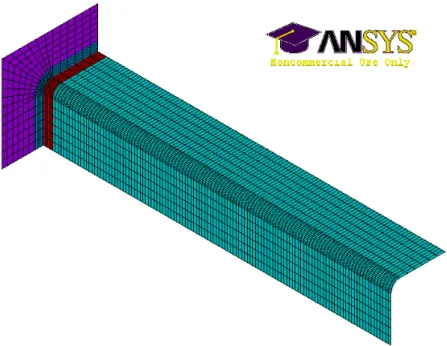

Il modello FEM con elementi solidi o Brick rappresenta con maggiore efficacia il dettaglio 45 dell'EUROCODICE poiché consente una riproduzione spaziale della geometria del cordone di saldatura e costituisce la tipologia di analisi più adatta a studiare l'andamento delle tensioni geometriche. Gli elementi che lo compongono sono i Solid 45 della libreria di ANSYS®. Sono dotati

di 4 o 8 nodi in base al numero di superfici, nella fattispecie, gli elementi tetraedri possiedono 4 nodi, ciascuno avente 3 gradi di libertà, gli elementi esaedri possiedono 8 nodi ciascuno con 3 gradi di libertà per nodo, come in figura 2.27. Essi vengono impiegati per studiare problemi di elasticità in 3D, restituendo in output deformazioni e tensioni variabili linearmente.

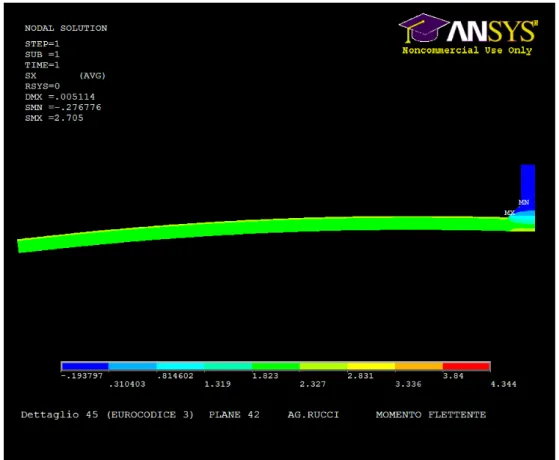

Il modello è stato sviluppato ancora adottando la metodologia bottom-up; la mesh preferita si conferma essere la mapped-mesh, come illustrato in figura 2.28, che garantisce il più elevato grado di regolarità delle dimensioni e della forma degli elementi; tuttavia richiede una complessa partizione delle linee e delle aree che si traduce in un investimento di tempo abbastanza oneroso. Proprio in merito alla partizione delle aree si è conservata la medesima suddivisione già in uso nel modello implementato con elementi shell per garantire maggiore coerenza e omogeneità tra le due simulazioni.

Fig. 2.28: Discretizzazione del modello in elementi (Mapped mesh)

Lo stato di tensione derivante dall'analisi fatta con elementi Brick dipende fortemente dalla presenza e dalla entità di eventuali discontinuità geometriche quali spigoli, intagli, piccoli raccordi, ecc., perciò è necessario un grado di discretizzazione elevato soprattutto in prossimità di esse. Quindi per una corretta rappresentazione si rende necessario disporre di una notevole quantità di elementi che rende il modello pesante dal punto di vista computazionale e ciò induce a limitare l'analisi nell'intorno della discontinuità. Infatti la lunghezza del traversino sottoposto alla analisi delle tensioni geometriche è stata ridotta per concentrare la massa di elementi in prossimità del cordone di saldatura, senza compromettere in alcun modo l'andamento delle tensioni che, oltre una determinata distanza dalla discontinuità tendono ad assumere un valore costante e pressoché pari alla tensione nominale. E` stato verificato, inoltre, come per gli altri due modelli, che con l'aumento del numero di elementi e con la conseguente riduzione delle relative dimensioni, i valori delle tensioni convergano ad un valore stabile.

Un buon contributo alla ottimizzazione del numero di elementi viene offerto ancora una volta dalle simmetrie geometriche che, per contro, vanno tenute in considerazione nella valutazione dei vincoli e dei carichi. In questa circostanza i vincoli e i carichi sono analoghi a quelli del modello realizzato con elementi shell ma vengono imposti alle aree e non alle linee. Così, individuato l'asse parallelo al piano di simmetria, si tratta di stabilire se il carico è simmetrico o antisimmetrico rispetto a quel piano. Se il carico risulta simmetrico si impone alla superficie giacente sul piano di simmetria uno

spostamento nullo lungo l'asse ed entrambe le rotazioni intorno agli assi perpendicolari nulle. In caso contrario si impone nulla la rotazione intorno all'asse parallelo al piano di simmetria e nulli gli spostamenti lungo gli assi perpendicolari. In quanto ai carichi, poiché la geometria delle sezioni è rappresentata da elementi solidi, può essere applicato direttamente un carico di pressione alla sezione di estremità pari a 100 MPa, relativamente alla prima tipologia, cioè alla forza normale, come in figura 2.29.

Fig. 2.29: Carichi e vincoli con forza normale applicata

Relativamente alla seconda tipologia di carico, il momento flettente applicato è pari a 100000 N·mm che, convertito in carico di pressione applicando la (2.3), varia da un valore nullo in corrispondenza dell'asse neutro ad un valore pari a 2,36 MPa sul bordo esterno del traversino, come raffigurato in 2.30.

Il calcolo delle tensioni geometriche viene eseguito sulla base dei valori di tensione normale resi in output e riferiti alla superficie superiore degli elementi, cioè lì dove verrebbero collocati gli estensimetri in una eventuale analisi sperimentale; inoltre, ai fini del calcolo delle tensioni geometriche, vengono prese in considerazione le componenti dei tensione diretti secondo l'asse z della terna di riferimento globale, fornite dal calcolatore in prossimità dei due set di nodi posti rispettivamente a 0.4 e a 1 volte lo spessore della trave. Si tratta nuovamente di una interpolazione lineare sviluppata sulla base delle (2.1).

In relazione alla prima tipologia di carico, il massimo valore della tensione di Hot-Spot, riscontrato in prossimità del bordo è:

σhs = 145 Mpa

da cui ne deriva un coefficiente di concentrazione delle tensioni, in accordo con la (2.2), pari a 1,45. In rapporto alla seconda tipologia di carico, la tensione geometrica risulta tale che

σhs = 3,38 MPa

da cui scaturisce un coefficiente di concentrazione delle tensioni pari a 1,43. In figura 2.31 se ne riporta l'andamento e i valori.

Fig. 2.31: Andamento della tensione geometrica o di Hot-Spot, ricavata per interpolazione lineare in relazione alle due condizioni di carico per modello solido

Analogamente ai risultati forniti dall'analisi del modello a shell, le tensioni di Hot-Spot assumono un valore sempre più elevato quanto più ci si avvicina al bordo della trave.

In figura 2.32 viene proposto un contour plot delle tensioni risultanti dalla modellazione relativamente alla prima tipologia di carico.

Fig. 2.32: Tensioni normali rilevate dalla analisi FEM relative al modello solido. La simulazione si riferisce alla prima tipologia di carico

2.4 Analisi e confronto dei risultati ottenuti dai modelli FEM realizzati con le

diverse tipologie di elementi

I valori di tensione normale, resi dalle simulazioni effettuate impiegando le tre tipologie di elementi, per entrambe le condizioni di carico, sono stati plottati in un grafico e posti in relazione alla distanza dal piede del cordone (toe). L'andamento delle tensioni è stato ricavato in ambiente ANSYS® effettuando un path dei valori ottenuti. Si conclude, pertanto, che, sebbene il modello

piano restituisce un valore più alto della tensione rispetto ai modelli realizzati con gli shell, fornendo una soluzione nodale che tende a convergere alla soluzione del modello solido, rappresenta tuttavia un solo “concio” di sezione, trascurando gli spigoli in cui si manifestano gli effetti di bordo. Quindi si ritiene essere il meno adatto a simulare la categoria di dettaglio 45 dell'EUROCODICE 3.

Gli elementi shell, impiegati mediante l'applicazione delle tecniche passate in rassegna nel corso di questo capitolo, costituiscono una valida alternativa alla modellazione solida che si ritiene essere la più efficace nonostante comporti tempi più lunghi di realizzazione e una maggiore complessità nello sviluppo, causa del fatto che in ambito industriale il proprio utilizzo venga limitato allo studio di componenti di cui non si disponga di classi di dettaglio nelle normative e che sono chiamati a svolgere una importante funzione strutturale.

Quindi si propone, in figura 2.33 e 2.34, l'andamento delle tensioni ottenuto dalla simulazione con le tre tipologie di elementi.

Fig. 2.33: Confronto tra l'andamento delle tensioni normali lungo la coordinata z rese dalle simulazioni che impiegano le tre tipologie di elementi con carico applicato di forza normale

Fig. 2.34: Confronto tra l'andamento delle tensioni normali lungo la coordinata z rese dalle simulazioni che impiegano le tre tipologie di elementi con carico applicato di momento flettente