Capitolo 6

Metodologia S.M.E.D.

Introduzione

L’analisi delle perdite riportata nel capitolo 4 ha messo in evidenza il notevole tempo produttivo perso per le operazione di set-up soprattutto per le due cucitrici. Al fine di ridurre queste perdite si è deciso di applicare sulle macchine del reparto la metodologia SMED di cui in seguito verranno indicati i principi.

6.1 La metodologia S.M.E.D.

La sigla S.M.E.D. significa Single Minute Exchange of Die (attrezzaggio in un tempo inferiore a 10 minuti, cioè in un numero di minuti espresso da una sola cifra) ed è un metodo per la riduzione dei tempi di attrezzaggio, tipicamente riferito ad applicazioni nell’industria metalmeccanica e della trasformazione di materie plastiche ma applicabile anche ad altri settori laddove esistono frequenti cambi di lavorazione che richiedono ogni volta un’adeguata predisposizione e taratura dell’impianto dedicato.

Dalla lettura dell’acronimo non bisogna dedurre che, applicando correttamente tale metodologia, gli impegni di tempo per l’attrezzaggio passino automaticamente da qualche ora ad un solo minuto. Ciò che il nome vuol significare è piuttosto una tensione a ridurre i tempi di fermo effettivo dell’impianto al minimo, per quanto possibile vicino allo zero. A metà degli anni Cinquanta, quando Shigeo Shingo, un consulente d’impresa giapponese, sviluppò la metodica SMED per aziende come Matsushita, Toyota e Bridgestone, si trattava di ridurre i tempi di approntamento mediante una coerente organizzazione del lavoro. Un confronto interessante con la prassi odierna: la sostituzione di una ruota. Una

persona esperta nella tecnica la esegue mediamente in 10-20 minuti, mentre durante il pit-stop in una corsa di formula 1, i tecnici hanno bisogno, per sostituire quattro ruote e fare rifornimento di carburante, solo di un tempo compreso tra 7 e 10 secondi.

Dall’analisi del pit-stop appare evidente quali sono le caratteristiche del metodo Single Minute Exchange of Die:

- attività standardizzate,

- precisa suddivisione del lavoro,

- separazione tra approntamento interno ed esterno, - operazioni parallele.

La metodologia ha permesso di superare due concetti su cui si basavano in passato le attività di riattrezzaggio:

1 - Effettuare efficientemente ed efficacemente dei set-up richiede tecnici con elevate competenze ed abilità, frutto di anni di addestramento e tirocinio;

2 - Produrre a grossi lotti lenisce l'effetto negativo dei set-up sulla produzione e ne controbilancia i relativi costi.

La metodologia S.M.E.D. é molto semplice: trasformare operazioni di set-up in qualcosa di talmente elementare che "chiunque", purché abbia un minimo di conoscenza tecnica del settore (come un operatore macchina od un assistente di linea), possa eseguirlo correttamente, facilmente e rapidamente. L'attenzione focale, pertanto, é sulla semplificazione delle attività di set-up e sull'adozione di metodi poka-yoke (a prova di stupido) ove necessario.

Per quanto riguarda il secondo concetto, nell'industria manifatturiera, il lotto economico, sempre di mole ragguardevole, é stato inventato proprio per compensare l'impatto tempi-costi di operazioni di set-up di lunga durata.

L'approccio dello S.M.E.D. é, ancora una volta, molto semplice: ridurre all'osso la durata di ogni set-up, così da sbarazzarsi del concetto di grosso lotto e lotto economico una volta per tutte.

L'attenzione focale é sull'eliminazione di tutte quelle attività di set-up "tradizionale" superflue o non necessarie, e nella riorganizzazione razionale di tutte quelle (necessarie) restanti, così da ridurre il tempo totale di set-up ai minimi termini.

Il risultato finale é un sistema produttivo capace di produrre una grande varietà di prodotti anche a lotti piccolissimi, come vogliono i clienti di oggi.

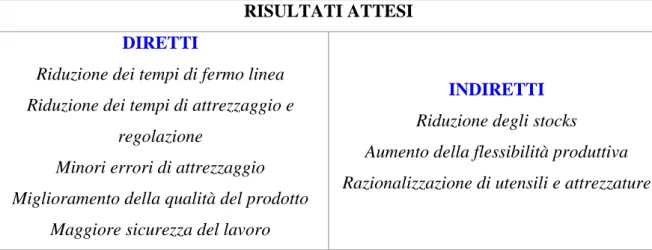

RISULTATI ATTESI

DIRETTI

Riduzione dei tempi di fermo linea Riduzione dei tempi di attrezzaggio e

regolazione

Minori errori di attrezzaggio Miglioramento della qualità del prodotto

Maggiore sicurezza del lavoro

INDIRETTI Riduzione degli stocks Aumento della flessibilità produttiva Razionalizzazione di utensili e attrezzature

Tabella Errore. Nel documento non esiste testo dello stile specificato.-1 Risultati attesi dall'applicazione dello S.M.E.D.

♦ Esempio: miglioramento della produttività di una macchina.

Supponiamo che il tempo di set-up sia pari a 3 ore, il tempo ciclo pari a 1 minuto, la dimensione del lotto pari a 100 pezzi e il costo orario della macchina pari a 48 €/ora. 60 orario Costo x lotto Dimensione produzione Tempo up set Tempo unità per Costo = − + = = 2.24 €/unità.

Se il tempo di set-up si riducesse a 9 minuti si otterrebbe un costo per unità pari a 0.87

€/unità. Si noti come, per raggiungere gli stessi valori di costo, si dovrebbe in alternativa

aumentare il lotto di produzione da 100 unità a ben 1997, con i conseguenti e prevedibili problemi di accuratezza delle previsioni della domanda, spazio per le scorte di materiali, incremento del WIP e del lead time di produzione, rischio di obsolescenza, ecc..

Il punto di partenza della metodologia S.M.E.D. é nella suddivisione dell'intero tempo di set-up (o tempo di cambio produzione, come definito sopra) in due entità ben distinte: - il tempo di set-up interno;

Tempo di set-up interno

Questo é definito come quell'intervallo di tempo durante il quale la macchina (o la linea, o il processo produttivo) deve essere fermata altrimenti non sarebbe possibile effettuare il set-up. Questo é il vero e proprio tempo di set-up, che inizia alla fine del lotto precedente e termina all'inizio del lotto successivo (primo pezzo "conforme").

Durante quest'intervallo di tempo non si aggiunge alcun valore al prodotto.

Tempo di set-up esterno

Questo é definito come quell'intervallo di tempo, che trascorre durante le operazioni produttive sia del lotto precedente che di quello successivo, durante il quale si effettuano alcune attività necessarie per il set-up (come portare o rimuovere materiali e prodotti, preparare o mettere a posto attrezzi, ecc.). Tali attività "esterne" possono essere effettuate da personale vario (operatori, tecnici, manovalanza...). Una parte di questo tempo può trascorrere prima delle attività di set-up interne e parte dopo.

In aziende "tradizionali" la differenza tra le due entità temporali non è conosciuta né evidenziata: molte attività che potrebbero essere effettuate "esternamente" sono effettuate "internamente" (a macchina ferma), allungando e penalizzando la durata del tempo di set-up interno. In casi limite, il tempo di set-set-up interno é l'intero tempo di set-set-up.

La strategia iniziale dello S.M.E.D. é di creare una distinzione netta tra le due entità temporali, ed assicurare che tutte quelle attività che potrebbero essere effettuate "esternamente" siano rimosse dalla zona "interna".

Parallelamente, lo S.M.E.D. si focalizza su attività di puro spreco (attività superflue durante un set-up, non necessarie, che non dovrebbero neanche sussistere: come "cercare attrezzi" o "consultarsi con capo reparto") e le elimina radicalmente.

I passi successivi sono:

- la riduzione drastica delle durate di attività interne (necessarie);

- la razionalizzazione e riorganizzazione di tutte le necessarie attività esterne.

Per quanto concerne la riduzione dei tempi necessari per eseguire attività interne (l'obiettivo primario dello S.M.E.D.), si analizzano due classi principali di attività interne: - attività di rimpiazzo o sostituzione;

Attività di rimpiazzo o sostituzione

Comprendono: lo smontaggio di attrezzature necessarie per le operazioni "precedenti" (stampi, basamenti, guide, nastri) ed il montaggio di quelle relative alle operazioni "successive". Per tal scopo, in generale, ci sono da fare parecchie attività di imbullonaggio (svitare/avvitare/serrare viti, bulloni, dadi) e parecchie attività di movimentazione (sollevare, abbassare, spostare, rimuovere).

La strategia dello S.M.E.D. é di minimizzare la durata di tali attività, applicando un certo numero di tecniche e trucchi del mestiere, con lo scopo di: eliminare dapprima il bisogno di imbullonare per "tenere assieme" e "serrare" componenti ed attrezzature, o perlomeno eliminare il bisogno di utilizzare metodi di serraggio tradizionali (bulloni e dadi), magari rimpiazzandoli con metodi di serraggio "rapido" (a morsa, magnetici, idraulici) - e comunque di razionalizzare al massimo tutte le attività di seraggio per ridurre all'osso le corrispondenti durate. Nello S.M.E.D. bulloni, viti e dadi sono il nemico N. 1.

Un approccio molto simile è utilizzato per ridurre al minimo ogni attività di movimentazione.

Attività di regolazione e messa a punto

Comprendono: misurare, centrare, regolare, posizionare con precisione, registrare, calibrare, mettere a punto, tarare, e simili. Il che é necessario per assicurare la corretta qualità del prodotto. Associate a tali attività, ce ne sono altrettante di prova, per verificare che tutte le messe a punto precedenti siano state effettuate correttamente. Tutto ciò divora tempo prezioso (anche a causa di possibili iterazioni e ripetizioni in sequenza di messe a punto e prove), e richiede sicuramente competenza, abilità ed esperienza.

L'approccio S.M.E.D., ancora una volta, é basato sulla semplicità: eliminare il bisogno di regolare e mettere a punto, inventando il modo di pre-regolare e pre-mettere a punto ogni cosa una volta per tutte con qualche trucco di tipo poka-yoke.

Il che elimina completamente la necessità di regolazioni e di avere tecnici ultra-specializzati per effettuarle. L'obiettivo é di mettere in grado chiunque abbia un minimo di competenza nel settore di rimpiazzare con precisione ogni attrezzatura senza dover misurare, centrare, mettere a punto e controllare, verificare, far delle prove.

Le tecniche base dello S.M.E.D., ed altre (tipo quella del "set-up in parallelo", e quella della "gestione razionale dell'area di lavoro di set-up"), permettono di ridurre gradualmente

ma sicuramente tutti i tempi di set-up e cambio fino a raggiungere durate minime. Al tempo stesso, sono abbattuti i costi associati alle "attività di set-up esterne".

I risultati finali di un buon progetto S.M.E.D. sono sorprendenti: i tempi di set-up sono ridotti anche dell'80% - 90%. In molti casi, é possibile ridurre un tempo di set-up di 2 ore a 2 minuti. Set-up di tipo one-touch (liberamente: stile "bacchetta magica"), diretta conseguenza della teoria OTED (One-Touch Exchange of Dies) di Shingo, sono pure una realtà.

6.2 Le parole chiave della metodologia SMED

Nella metodologia SMED esistono delle parole chiave che costituiscono le regole base per l’implementazione di questa metodologia.

Gradualmente: i migliori risultati si ottengono con un approccio graduale, sistematico e passo-passo, stile kaizen. Questo permette che avvengano i necessari cambiamenti culturali. Infatti, lo S.M.E.D. é una vera e propria rivoluzione, in aziende di tipo "tradizionale". Per attraversarla con serenità ed in modo indolore, é estremamente importante prevenire l'insorgere di fenomeni di riluttanza, e spesso anche di resistenza (ad accettare nuovi metodi per una miglior performance), nelle persone chiave (non solo operatori, ma anche e soprattutto tecnici di set-up e di cambio).

Coinvolgimento: in un progetto S.M.E.D., i migliori risultati si ottengono con il coinvolgimento elevato di tutte le persone interessate (tecnici, operatori, addetti alla manutenzione attrezzature, supervisori.). Quando le persone contribuiscono al progetto di miglioramento dei set-up con le loro idee, i risultati si ottengono: perché, essendo loro le idee, le vorranno vedere attuate. Quando invece le idee sono imposte dall'alto (ad esempio, quando si vogliono adottare soluzioni tecnologiche di cambio rapido degli stampi), le persone ricorreranno purtroppo alla loro creatività (spesso selvaggia) per farle fallire determinando uno spreco enorme di risorse e di opportunità.

Approccio da poveruomo: spender soldi é l'ultima cosa da fare, in un progetto S.M.E.D. Prima degli investimenti tecnologici, vengono energia mentale, lavoro di gruppo, soluzioni semplici ed economiche. Tutto ciò che viene sviluppato creativamente ed é semplice, ha

delle probabilità molto superiori di riuscita che non delle sofisticatissime e costosissime soluzioni puramente tecniche.

Solo quando dei buoni risultati di abbattimento dei tempi di set-up saranno stati ottenuti con un approccio Kaizen, solo allora sarà il momento di considerare eventuali miglioramenti ulteriori per mezzo di investimenti tecnologici. La decisione finale, ovviamente, dovrà essere "economica".

Misurare e documentare: come in ogni altro progetto di miglioramento della performance, é essenziale conoscere bene il punto di partenza, misurando con sufficiente precisione lo stato attuale delle cose che verrà poi confrontato con stadi successivi, conseguenti alle azioni di miglioramento.

6.3 Le fasi della metodologia S.M.E.D.

La metodologia è composta di 5 FASI. Le prime due fasi, sviluppate nel 1950, hanno permesso a Shingo di ridurre il tempo medio del riattrezzaggio delle grandi presse d’acciaio da più di 4 ore a meno di 90 minuti. Le ultime tre, introdotte nel 1969, hanno consentito la riduzione dei tempi al di sotto dei 10 minuti.

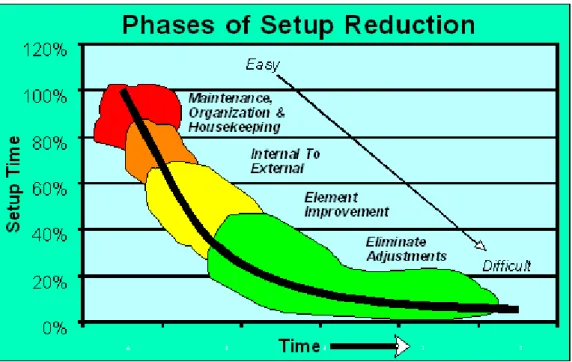

Passando dalla prima all’ultima fase, la difficoltà di diminuzione dei tempi aumenta sempre di più, così come mostrato nella figura seguente, in cui si identificano le 4 fasi principali dello S.M.E.D.

Figura 6.1 Fasi della metodologia S.M.E.D.

6.3.1 FASE PRELIMINARE: organizzare, osservare, registrare

Il metodo prevede che l’analisi critica del ciclo di attrezzaggio e le proposte di miglioramento sono effettuate con la collaborazione dei tecnici e degli operatori direttamente interessati.

Occorre, quindi, creare un gruppo di lavoro che vede coinvolti fondamentalmente capi ed operai di produzione e di manutenzione. Si devono coinvolgere esperti ma anche almeno un non addetto che permetterà di sfidare le norme e le procedure di lavoro consolidate. Si tratta di effettuare un’osservazione iniziale delle attuali operazioni di attrezzaggio, individuando il ciclo dettagliato delle attività e dei tempi ad esse associati. L’impiego della telecamera permette al gruppo di lavoro di rivedere le operazioni tutte le volte necessarie alla loro revisione critica. Le operazioni elementari dell’attività di set-up (mediamente 20 fasi) devono essere chiaramente identificate e tempificate mediante un’opportuna modulistica.

Durante questa fase è fondamentale definire i motivi dell’esecuzione di un’analisi S.M.E.D. su un determinato impianto e i risultati attesi o desiderati da tale analisi. Per svolgere questo compito è necessario innanzitutto definire quelli che saranno i partecipanti al gruppo di lavoro. Per scegliere i componenti del team di sviluppo, che generalmente è

composto di 5/7 persone, è necessario valutare la loro competenza e la loro esperienza relativa all’impianto preso in analisi.

Scelte le persone che comporranno il team di analisi è necessario dare una loro formazione relativamente ai principi sui cui si basa lo S.M.E.D. Sarebbe opportuno effettuare una riunione in cui, attraverso supporti visivi, si illustrano ai componenti i passi principali da effettuare per eseguire una corretta attuazione della metodologia

Una volta formate le persone coinvolte, è necessario assegnare a ciascuna di esse un ruolo bene preciso:

- i Recorder compongono il gruppo che deve prendere nota dei dati generali delle attività svolte per il riattrezzaggio, quali durata dell’intero set-up, chi è coinvolto nelle operazioni, gli utensili necessari, ecc…;

- i Timer hanno il compito di registrare e tempificare le varie fasi dell’attrezzaggio dividendole in operazioni temporali elementari;

- i Fact Collectors prendono appunti su ogni singola attività presente nel set-up suddividendo le operazioni in azioni. A causa dell’elevato livello di dettaglio richiesto per eseguire un’accurata analisi, più sono queste persone meglio è per il progetto.

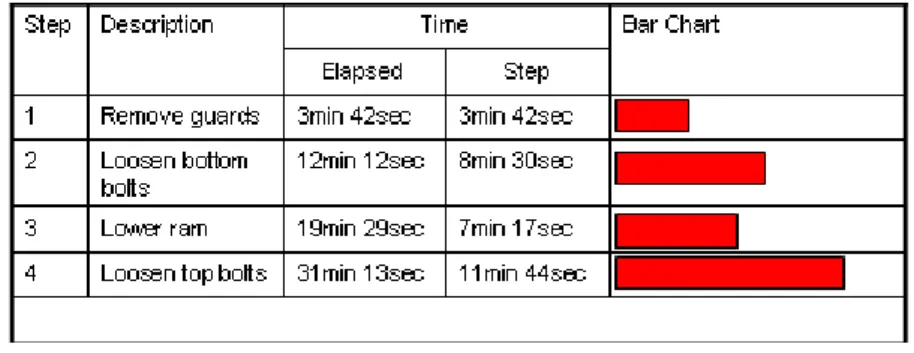

La tabella riportata di seguito rappresenta un esempio dell’attività e dei risultati del gruppo di Timer. Essa riporta la scomposizione dell’operazione di set-up in attività elementari con la valutazione e la registrazione dei tempi di esecuzione prima (elapsed) e dopo l’implementazione delle eventuali modifiche derivate dall’analisi S.M.E.D.

Tabella 6.2 Analisi eseguita dai Timer

I Fact Collectors devono assicurarsi che nessun elemento dell’operazione elementare sia dimenticato durante la fase di registrazione. La registrazione deve risultare chiara, completa e concisa.

Il leader del gruppo deve osservare dal vivo l’esecuzione di un attrezzaggio con ciascuno dei membri del Team S.M.E.D. impegnato ad eseguire il proprio ruolo.

Per attrezzamenti caratterizzati da lunghi tempi di esecuzione possono essere molto utili delle videoregistrazioni al fine di registrare tutti i dettagli delle operazioni per le successive fasi di analisi.

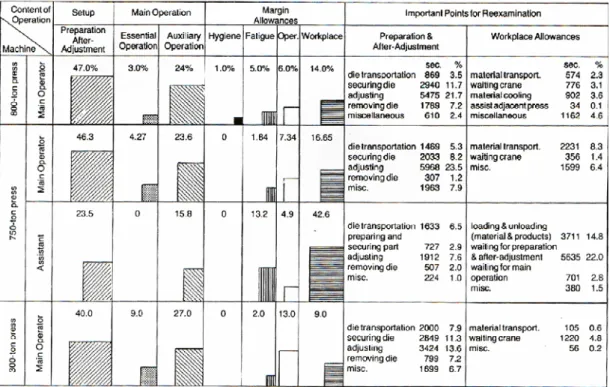

Tabella 6-3 Esempio di risultato della collaborazione tra Timer e Fact Collectors

6.3.2 FASE 1: separazione tra operazioni interne ed operazioni esterne

In questa fase occorre distinguere ciò che deve essere necessariamente effettuato a macchina ferma (attività di attrezzaggio interno) da ciò che può essere eseguito sulla macchina in funzione, cioè prima del cambio utensile (attività di attrezzaggio esterno). Bisogna porsi la domanda se ciò che è eseguito a macchina ferma può essere anche fatto con la macchina in funzione, e quindi convertire le attività di attrezzaggio interno in attività di attrezzaggio esterno.

Certe attività, infatti, possono essere svolte, mentre le macchine stanno lavorando. Tra queste è possibile ricordare le seguenti:

3) Fare riparazioni;

4) Portare parti e strumenti presso le macchine.

Tuttavia, molte di queste operazioni sono svolte internamente, con un incremento dei tempi passivi che può raggiungere il 100%.

E’ necessario quindi individuare quelle operazioni che, con semplici accorgimenti, possono essere effettuate in ombra alla produzione e non a macchina ferma.

Esistono tre tecniche fondamentali per facilitare la separazione delle attività interne da quelle esterne o, meglio, per evitare che operazioni esterne “diventino” interne durante l’esecuzione del set-up:

1) Creare e seguire delle check-list scrupolose; 2) Eseguire dei controlli funzionali;

3) Ottimizzare il trasporto delle parti e degli strumenti.

Una check-list deve contenere tutte le informazioni su tutto ciò che è necessario per eseguire il prossimo set-up. In pratica deve specificare

- Operatori, - Strumenti; - Parti;

- Variabili operative (temperature, pressioni, tensioni di alimentazioni, ecc); - Procedure operative;

- Metriche.

Dopo aver controllato che tutto il necessario sia presente è d’obbligo verificarne lo stato operativo e l’integrità attraverso i controlli funzionali.

Evidentemente, tanto più grande sarà l’anticipo temporale rispetto al momento in cui dovrà essere eseguita l’attività di set-up, tanto maggiori saranno le probabilità di evitare problemi. Infatti, se ci sono parti o strumenti da riparare, è importantissimo disporre del tempo necessario per eseguire la manutenzione in ombra alla produzione.

Tutte le parti e gli strumenti identificati dalle check-list realizzate devono essere presenti a bordo macchina al momento del set-up.

Se la movimentazione riguarda parti di dimensioni e peso notevoli e richiede l’uso di risorse critiche come i carri ponte, questo punto diviene nevralgico. E’ necessario in tal

caso, rivedere le procedure di trasporto in modo da ridurre il tempo di fermo macchina, al fine di scongiurare il deterioramento delle performance produttive.

Una delle prime azioni che vengono attuate all’interno di uno studio S.M.E.D. è, infatti, l’ottimizzazione dei trasporti.

6.3.3 FASE 2: conversione da attrezzamento interno ad attrezzamento esterno

Le attività della Fase 1 non consentono, da sole, di ridurre il tempo di set-up oltre una certa soglia.

Per raggiungere valori dell’ordine del “single minute” è necessario trasformare una parte di operazioni di attrezzaggio interne in operazioni esterne, in modo da poterle svolgere in ombra alle attività produttive.

Gli step fondamentali di questa fase sono due:

- analizzare la funzione di ogni singola attività nel set-up interno attuale; - convertire alcune attività interne in attività esterne.

Un possibile esempio di queste attività riguarda gli stampi di fusione. In genere, gli stampi sono installati e successivamente riscaldati per portarli alla temperatura di funzionamento. Effettuando un’attività di pre-riscaldamento mentre si conclude la fase operativa precedente permette di risparmiare molto tempo.

Le tecniche cui è possibile fare ricorso sono essenzialmente tre:

1. Preparazione anticipata delle condizione operative. Se le condizioni operative (temperature, pressioni, posizione dei materiali) vengono adeguatamente predisposte i tempi di set-up saranno drasticamente ridotti.

Ad esempio, per caricare una bobina molto pesante su una macchina è necessario utilizzare un carrello a forche. Tuttavia questo non sempre è disponibile. Il problema può essere risolto utilizzando un buffer a bordo macchina costituito da una guida e da un sistema di bloccaggio. Quando la bobina in uso finisce, l’operatore sblocca il fermo inserendo così rapidamente la bobina di riserva.

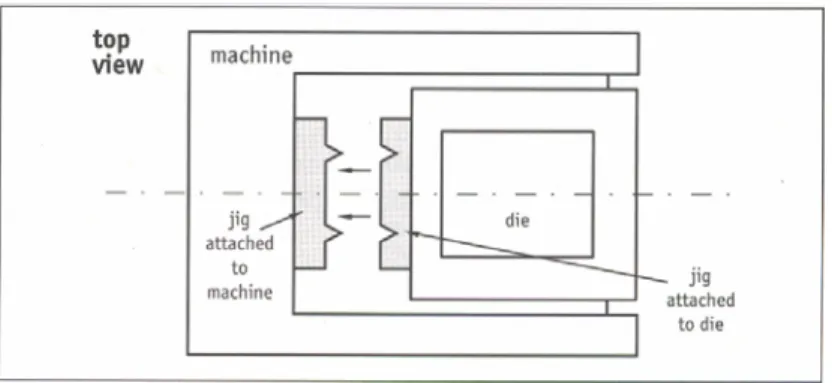

Figura 6.4 Preparazione delle condizioni operative

2. Standardizzazione delle funzioni essenziali: standardizzare i modi di esecuzione del set-up significa pensare a tutte le possibili modifiche alle macchine e alle attrezzature che possono evitare eventuali attività di aggiustamento complesse e lunghe.

“Il modo più veloce per cambiare qualcosa è non cambiare nulla! (o, almeno, il meno possibile)”

Il caso più noto è quello degli stampi per le presse, che possono avere diverse altezze. La soluzione è quella di standardizzare l’altezza degli stampi mediante l’uso di opportuni spessori.

Figura 6.5 Esempio di standardizzazione

3. Utilizzare dei sistemi di riferimento per il posizionamento corretto delle parti: il posizionamento delle parti e delle attrezzature può rivelarsi sia un’attività laboriosa che una fonte di errori di lavorazione.

Facilitare il posizionamento mediante cunei, blocchetti e spine può, infatti, migliorare notevolmente la situazione e consentire di svolgere alcune attività di set-up su attrezzature predisposte a bordo macchina, mentre questa sta lavorando.

Figura 6.6 Utilizzo dei sistemi di riferimento

All’interno di questa fase, seguendo i suggerimenti dati dalle tecniche cui è possibile far riferimento per esternalizzare le attività, è possibile predisporre logisticamente le attività da “tirare fuori” ed eseguire lontano dalla postazione di lavoro.

Una volta individuate ed eventualmente progettate le soluzioni da implementare per ottenere riduzioni dei tempi di set-up, è necessario eseguire in un “ambiente prova” la nuova sequenza di operazioni. Solo così si possono valutare i bilanciamenti e la reale convenienza ad allocare esternamente e in anticipo al fermo impianto alcune operazioni, oltre che valutare l’effettivo grado di addestramento delle risorse dedicate.

6.3.4 FASE 3: semplificazione delle operazioni di set-up

Una volta esternalizzate le attività individuate, è necessario evidenziare le operazioni anomale e valutarne la possibile eliminazione o almeno la riduzione dei tempi occorrenti mediante modifiche di metodo, di attrezzature, di ricorso a “manualità e occhio”.

E’ fondamentale, in altre parole, analizzare ancora una volta le operazioni eseguite con i nuovi metodi e valutare se possono essere apportati ulteriori miglioramenti.

Macchine complesse, ad esempio, quali grandi presse o sistemi di colata spesso richiedono operazioni sui loro lati destro e sinistro quanto sulle loro parti anteriore e posteriore. Utilizzare un singolo addetto per eseguire tutte le operazioni di set-up significa perdere una notevole quantità di tempo a causa dei continui movimenti richiesti attorno alla macchina. Utilizzare operazioni in parallelo significa dividere le varie attività elementari fra due (o più) operatori che, “responsabili” delle operazioni su diverse aree della macchina, permettono di eliminare molte attività inutili (spostamenti attorno alla macchina) riducendo

Anche se il numero totale di ore di lavoro per l’attrezzaggio non cambia, può crescere il tempo di lavoro produttivo della macchina.

Se un tempo di attrezzamento di un’ora fosse ridotto a tre minuti, il secondo addetto sarebbe necessario per tale operazione solo per tre minuti. Per tale motivo si istruiscono degli specialisti nell’attività di attrezzamento (ad esempio nel caso di presse), nuove figure “jolly” che possono lavorare insieme agli addetti macchina.

Per massimizzare l’efficienza e la sicurezza delle attività e per velocizzare la stesura del piano di lavoro è possibile creare le “carte procedurali”. Esse indicano la sequenza corretta delle operazioni da svolgere ed il tempo necessario per ciascuna attività.

Inoltre, è possibile indicare il tipo di segnale che i vari operatori addetti al lavoro devono inviare al completamento della singola attività, affinché gli altri possano operare in condizioni di estrema sicurezza (ad esempio, avvisi sonori e/o luminosi).

Un altro dei miglioramenti da apportare in questa fase è quello di utilizzare sistemi funzionali di bloccaggio veloce.

Per la metodologia S.M.E.D., il bullone è il primo dei sistemi di bloccaggio che deve essere eliminato.

Questo è dovuto al fatto che l’utilizzo di dadi e bulloni rallenta spesso le operazioni interne di set-up per vari possibili motivi:

- un bullone blocca solo al termine della rotazione (in media circa 15 filetti) del dado e può sbloccare all’inizio dello svitamento ⇒ bullone più lungo del necessario ⇒ spreco di tempo ed energia;

- bulloni e dadi spesso sono persi durante le operazioni di set-up cadendo in grate del pavimento o all’interno della stessa macchina;

- i bulloni risultano spesso non standardizzati anche all’interno di uno stesso set-up ⇒ perdite di tempo per cercare i corretti bulloni e dadi.

Per ovviare a queste perdite di tempo ed energia, la metodologia S.M.E.D. utilizza una serie di dispositivi chiamati sistemi funzionali di bloccaggio (functional clamps) che permettono di ottenere un efficiente fissaggio di oggetti con il minimo sforzo.

Tali dispositivi si basano su bulloni opportunamente modificati piuttosto che differenti sistemi di cerniere che possono essere strette o chiuse velocemente.

Tali dispositivi possono a volte essere fissati direttamente sulla macchina al fine di evitare smarrimenti. Tali dispositivi si dividono in tre categorie: ONE-TURN, ONE-MOTION e INTERLOCKING Methods.

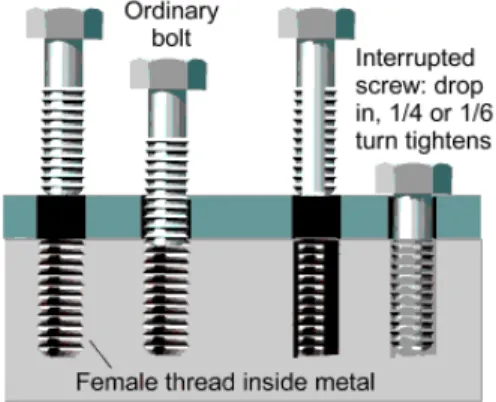

One-Turn Methods

Questo metodo permette di risparmiare il tempo che a volte l’operatore impiega per avvitare una vite o il bullone al dado. Per eliminare queste perdite di tempo si ricorre a diverse soluzioni.

Dadi e bulloni con fresature alternate (Split thread method)

Utilizzo di 3 intagli longitudinali fresati sul filetto dei bulloni e, in corrispondenza, dei dadi. Quando il dado è applicato al bullone facendo corrispondere le zone filettate rimaste sul dado stesso a quelle fresate del bullone, il dado può essere fissato con un solo “terzo” giro.

Figura 6.7 Esempi di one turn method

Asola a forma di pera (Pear-shaped hole method)

Realizzazione delle asole dei bulloni a forma di pera. In tal modo, una volta allentato il dado (con un solo giro), il pezzo può essere ruotato e staccato facendo passare la testina dall’asola senza la necessità di rimuovere completamente dado e bullone.

Figura 6.8 Esempio di pear-shaped hole method

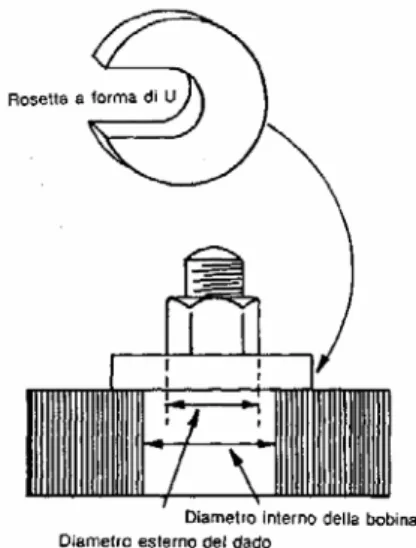

Rosetta a forma di U (U-shaped washer method)

Utilizzo di un bullone di diametro esterno inferiore di quella del diametro interno del pezzo da bloccare, unito a una rosetta a forma di U. Il pezzo può essere estratto molto velocemente allentando il dado di un solo giro, togliendo la rosetta a forma di U e facendo uscire il pezzo senza estrarre completamente il dado.

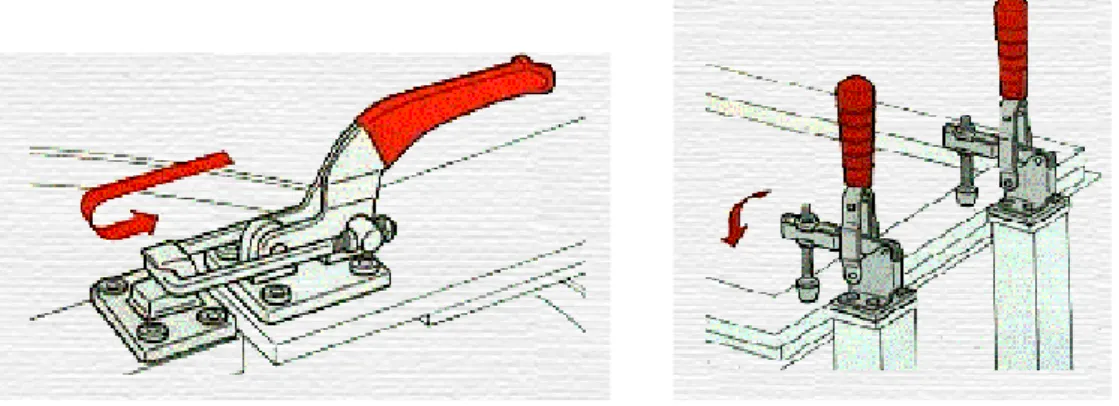

One-Motion Methods

Così come implica il nome, i metodi one-motion permettono di assicurare un oggetto con una sola azione.

Morsetti (Cams and Clamps)

Figura 6.10 Esempi di morsetti

Sistemi magnetici e “a vuoto” (Magnets or vacuum suction)

Sistemi di fissaggio magnetici o ad aspirazione “a vuoto” risultano particolarmente convenienti, quando l’intera superficie del pezzo deve essere lavorata e non c’è un alloggio per sistemi di bloccaggio. I sistemi “a vuoto” richiedono, evidentemente, una superficie sufficientemente regolare al fine di evitare infiltrazioni d’aria.

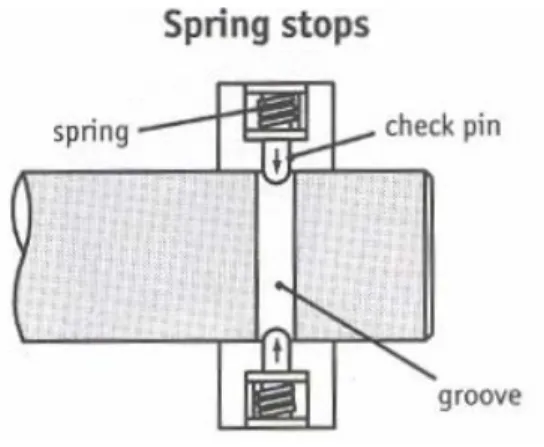

Sistemi di bloccaggio a molla (Spring stops)

L’elasticità di una molla può essere utilizzata per assicurare un oggetto mediante semplici meccanismi di espansione. L’estrazione delle parti è altrettanto semplice: nel caso di piccole forze in gioco basta applicare una trazione sufficiente a far rientrare le spine di fermo (spesso si tratta di sfere, proprio per agevolare le fasi di inserimento ed estrazione).

Figura 6.12 Esempio di spring stops

I sistemi a molla generalmente sono più adatti al riferimento ed al posizionamento piuttosto che al bloccaggio delle parti. In questi casi è necessario considerare la direzione e il modulo delle forze in gioco, provvedendo alla creazione di opportuni sistemi per bilanciarle efficacemente.

Interlocking Methods

I sistemi di connessione possono essere semplicemente descritti come metodi per adattare e congiungere due parti insieme senza l’utilizzo di cerniere e senza necessità di garantire il serraggio (ad es.: centraggio e/o riferimento).

Nella maggior parte dei casi si tratta di sistemi con superfici accoppiate (scanalature, code di rondine, ecc.). Talvolta, studiando adeguatamente l’entità delle forze in gioco, è possibile sostituire sistemi di serraggio costituiti da bulloni con sistemi di riferimento costituiti da spine o da scanalature opportunamente sagomate.

Sempre all’interno di questa fase è fondamentale anche di ridurre gli aggiustamenti necessari durante i set-up.

Aggiustamenti e test ricoprono il 50% del tempo complessivo di set-up. La loro eliminazione permette, dunque, un notevole incremento delle prestazioni ed un risparmio di tempo sensibile.

L’obiettivo ideale che si propone lo S.M.E.D. è quello di eliminare, e non semplicemente ridurre, la necessità di ricorrere agli aggiustamenti. Generalmente, questi ultimi sono inevitabili a causa di errori di dimensionamento, di centraggio o, comunque, di inadeguatezze nel set-up interno in genere. Dunque, la loro rimozione deve cominciare a monte, con una revisione del processo di set-up interno.

Un punto cruciale riguarda la completa eliminazione dei settaggi basati sull’intuito o sull’esperienza degli operatori. Infatti, tutte queste situazioni mancano della precisione necessaria per cominciare a lavorare subito e senza alcun problema.

Tre tecniche pratiche per eliminare gli aggiustamenti sono:

1) Usare sempre scale numeriche graduate e settaggi standardizzati

Nei casi più semplici si possono utilizzare scale graduate visuali, blocchetti spaziatori standardizzati o gauges graduati con precisioni fino a 0.01 mm, ma per applicazioni in cui sia necessaria un’estrema precisione o una maggiore velocità di rilevazione di posizioni e spostamenti si può fare ricorso ai sistemi di rilevamento numerici digitali.

2) Visualizzare centri e piani di riferimento

Sulle macchine i centri ed i piani di riferimento non sono visibili come sui disegni. Generalmente sono ricercati mediante un dispendioso processo per tentativi (con una conseguente fortissima incidenza di errori di posizionamento).

Ad esempio, per centrare un pezzo su una fresatrice in modo rapido e preciso, è possibile utilizzare un sistema di blocchetti opportunamente installati sulla testa della fresatrice e sulla tavola porta pezzo.

3) Utilizzare il sistema “Least Common Multiple” (LCM)

Molte operazioni coinvolgono gli stessi meccanismi e si differenziano solamente per dimensioni e/o percorsi. Pertanto, è necessario eseguire un set-up ogni volta che cambiano le dimensioni dei pezzi o i percorsi che gli utensili devono seguire durante la lavorazione.

Il sistema del “minimo comune multiplo” intende ridurre la necessità di aggiustamenti incorporando nelle macchine il numero di meccanismi necessario per svolgere tutte le funzioni previste.

Ad esempio, se su una macchina è necessario utilizzare un finecorsa per terminare una certa operazione, lo switch deve essere spostato ogni volta che cambiano le dimensioni dei pezzi da lavorare.

D’altra parte, il numero di pezzi diversi da lavorare è in genere limitato e noto. Per cui è possibile modificare in modo definitivo il meccanismo e, successivamente, cambiarne le modalità operative in funzione del caso specifico.

Figura 6.13 Esempio di LCM

Se è presente un solo switch è necessario riposizionarlo ogni volta che cambiano le dimensioni dei pezzi. Viceversa, se si inseriscono nel meccanismo tanti switch quante sono le diverse dimensioni dei pezzi da lavorare più un master switch per la loro alimentazione, sarà possibile eseguire il set-up fornendo corrente solamente allo switch posizionato nella posizione corretta.

Nel caso di un tornio a controllo numerico che lavori particolari seguendo un profilo definito da una dima, è necessario eseguire un set-up piuttosto laborioso ogni volta che si cambia il tipo di percorso da seguire, in quanto è necessario provvedere al cambio della relativa dima.

E’ possibile migliorare la situazione e ridurre drasticamente i tempi di set-up installando tutte le dime necessarie su un tamburo rotante che può essere riposizionato anche automaticamente in funzione del pezzo da lavorare.

Un ultimo, ma non meno importante, miglioramento che può essere apportato durante l’applicazione di questa fase è la creazione di sistemi visuali.

Le perdite associate con la ricerca delle attrezzature e con il disordine in genere devono essere eliminate, ad esempio, utilizzando metodologie di “VISUAL PLACEMENT”.

Figura 6.14 Esempio di Visual Placement

6.3.5 FASE 4: Documentazione del nuovo processo di attrezzamento

Implementati tutti i miglioramenti ideati e progettati è necessario stendere una nuova procedura che riordina cronologicamente le nuove operazioni da eseguire e istruire adeguatamente il personale sui nuovi comportamenti da tenere.

Le procedure, così redatte, devono essere riportate su un foglio ciclo che dovrà essere presente al bordo macchina cui tale documento si riferisce, in modo da assicurare che le procedure siano seguite dagli operatori.

Inoltre, si deve rivedere l’intero processo di set-up per poter determinare con certezza cosa funziona bene e per individuare quello che invece non funziona. Dalle conclusioni tratte da queste analisi, possono essere individuati eventuali nuovi cambiamenti che il team di lavoro vorrebbe eseguire prima di passare ad una nuova analisi S.M.E.D.

6.4 Considerazioni sulla metodologia S.M.E.D.

Per sua natura lo S.M.E.D. predilige sfruttare la creatività del team di analisi piuttosto che nuovi investimenti in denaro. La mentalità del team deve essere quella del “cantiere in demolizione”, cioè il riutilizzo di risorse interne all’azienda. La richiesta di una spesa deve essere considerata un’azione straordinaria.

Il vero costo consiste nell’utilizzo del personale del team che è distratto, per un certo periodo, dal suo vero compito aziendale.

Esistono, in qualunque caso, una serie di domande cruciali che la dirigenza deve porsi prima di eventualmente cominciare un progetto S.M.E.D..

- Chi vuole, all’interno dell’azienda, che l’analisi SMED venga eseguita? Qual è la sua posizione all’interno dell’azienda?

- Perché il progetto SMED dovrebbe essere eseguito e con quale scopo? - Perché il progetto SMED dovrebbe essere eseguito e con quale scopo? - Che cosa si spera di ottenere nel breve e nel lungo periodo?

- Chi sarà coinvolto nel progetto e quali aree necessiteranno di aiuto?

- Qual è l’estensione del progetto? Una singola macchina o l’intera azienda?

Le risposte a queste domande, che dovranno essere chiare e a conoscenza di tutti, permetteranno di svolgere un’applicazione sistematica della metodologia S.M.E.D.