2

2

2

2....

I

I

I

I

MPIANTI

MPIANTI E

MPIANTI

MPIANTI

E

E

E

P

P

P

P

ROCESSI

ROCESSI

ROCESSI

ROCESSI DI

DI

DI

DI

T

T

T

T

RATTAMENTO

RATTAMENTO

RATTAMENTO

RATTAMENTO

C

C

C

C

ONSIDERATI

ONSIDERATI

ONSIDERATI

ONSIDERATI

2

2

2

2.1

.1

.1

.1 Impianto di co

Impianto di co

Impianto di co

Impianto di co----combustione

combustione

combustione Tamara

combustione

Tamara

Tamara

Tamara

2.1.1 Composizione dei rifiuti testati

Tamara Pilot Plant [3, 14, 15] è un impianto di co-combustione messo a punto dal

Forschungszentrum Karlsruhe (Centro di ricerca di Karlsruhe, Germania), in grado di

bruciare 200-250 kg/h di una miscela composta da combustibili derivati da rifiuti (RDF, Refuse Derived Fuel) e organico. La frazione di RDF serve per innalzare il potere calorifico inferiore della miscela fino ad un valore di 9-10 MJ/kg, valore necessario per ricadere all’interno del campo di operatività dei combustori a griglia. Nel corso di una sperimentazione riguardante la combustione di plastiche bromurate la frazione di RDF è stata sostituita da un’opportuna quantità di plastiche provenienti da apparecchiature elettriche e elettroniche (WEEE) in grado di mantenere il potere calorifico della miscela sullo stesso valore. Gli esperimenti condotti hanno avuto lo scopo di smaltire, tramite termodistruzione, plastiche contenenti ritardanti di fiamma bromurati, cercando di limitare l’impatto ambientale. I test sono stati condotti su vari tipi di WEEE, la cui composizione è riportata nelle Tabelle 2.1 e 2.2. Le diverse tipologie di rifiuto sono denominate:

⇒ WEEE MIX 1 e WEEE MIX 2, due tipi differenti di rifiuti da apparecchiature elettriche e elettroniche di varia origine, frantumati e contenenti polimeri misti; ⇒ TV backplates 1 e TV backplates 2, provenienti dalla separazione della frazione

plastica di televisori di diverso tipo;

MIX1 MIX2 TV1 TV2 PWB Potere calorifico inferiore (MJ/kg) 31.0 25.4 38.0 35.7 16 Ceneri (%) 10.54 18.90 1.24 1.23 48 C (%) 67.04 56.60 83.78 83.98 53.7 H (%) 6.80 5.97 7.35 7.31 5.59 N (%) 2.92 2.81 1.01 0.68 1.90 S (%) 0.11 0.10 0.03 0.02 0.19 O (%) 8.16 8.24 1.09 3.34 8.44 Cl (%) 3.12 5.64 1.94 0.71 2.30 Br (%) 1.30 1.74 3.56 2.74 1.85

Tabella 2.1: Analisi della frazione combustibile di WEEE [3]

mg/kg MIX1 MIX2 TV1 TV2 PWB As 18 15 55 30 40 Ba 390 <25 <20 120 770 Ca 9980 1260 <10 500 17620 Cd 70 110 70 20 40 Cr 70 6 <1 <16 220 Cu 2720 80 <1 20 66200 Fe 1570 80 <2 145 3095 K 810 70 <20 540 720 Mn 60 4 <1 7 230 Mo 6 95 6 5 3 Ni 110 8 <1 16 470 Pb 3500 1010 220 145 4960 Rb <10 - <1 <20 <20 Sb 6950 7190 23980 14540 5730 Sn 580 935 170 70 5550 Sr 70 4 <1 <7 160 Zn 850 40 <1 210 1310

Tabella 2.2: Analisi elementare di WEEE [3]

2.1.2 Descrizione impianto Tamara

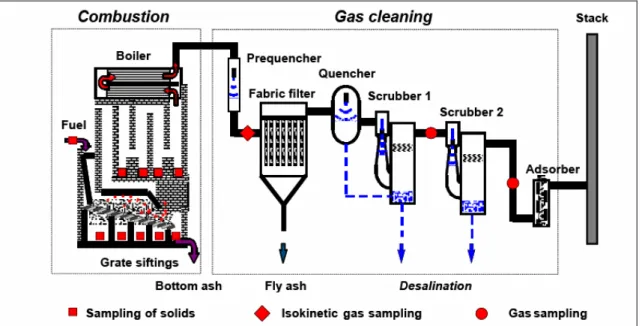

Tamara Plant è un impianto di incenerimento di rifiuto con combustore a griglia ed una caldaia a vapore per il recupero energetico e la produzione di energia elettrica. La sezione di lavaggio dei fumi è composta da un prequencher per l’abbassamento della

temperatura, un filtro a maniche per l’abbattimento delle fly ash, un quencher, due Venturi scrubber per il recupero del bromo e del cloro, un SCR (Selective Catalytic Reactor) per l’abbattimento degli ossidi di azoto, un letto di adsorbimento finale con carboni attivi ed infine una ciminiera (vedi schema semplificato in Figura 2.1).

Figura 2.1: Schema semplificato dell’impianto Tamara con i punti di prelievo dei fumi

2.1.3 Sintesi dei risultati delle sperimentazioni sull’impianto Tamara

Tra il 1997 ed il 2001 presso l’impianto Tamara sono state condotte prove di combustione di miscele di plastiche bromurate e verde urbano fino a realizzare un PCI dell’ordine di 9 / 10 MJ/kg. Lo scopo principale di tali test è stato quello di valutare l’influenza dell’aumento dei livelli di bromo sul processo di combustione e sugli output dall’impianto. La concentrazione di bromo nell’alimentazione è risultata più di 100 volte maggiore delle tipiche concentrazioni dei rifiuti solidi urbani (13.5 ppm, da

Disposal, municipal solid waste 22.9% water, to municipal incineration, database

Ecoinvent). Nel caso di co-combustione degli involucri dei televisori una quantità significativa , fra 25% e 40% di bromo, resta nelle Fly ash (Figura 2.2).

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% MSW/1 MIX 2 MIX 1 TV 1 TV 2/1 MSW/2 TV 2/2 TV 2/3 PWB

Ripartizione percentuale del bromo

Serie1 Serie2 Serie3

Figura 2.2: Partizione del bromo tra i fumi e le ceneri (Tamara) [3]

Non appena si raggiungono concentrazioni di bromo superiori a 300 mg/m3 nella fase gassosa si può osservare la comparsa di Br2. La ripartizione fra HBr e Br2 è controllata

dalla presenza di zolfo nella fase gassosa. Infatti la presenza di SO2 comporta la

riduzione del Br2 a HBr (Figure 2.3 e 2.4).

3 2

2

2 SO H O 2HBr SO

Figura 2.3: Percentuale di bromo elementare in fase gas al variare della conc. totale di Br (Tamara) [3]

Figura 2.4: Ripartizione dello zolfo tra SO2 e SO3 al variare della conc. totale di Br (Tamara) [3]

Lo zolfo nei fumi si trova quindi quasi completamente sotto forma di SO3 che viene

facilmente assorbito in acqua. Il sistema di abbattimento ad umido del Tamara è costituito da due Venturi scrubber. Nel primo test di co-combustione con MIX 2 sono state però misurate significative concentrazioni di Br2, evidenziando basse efficienze di

abbattimento. Per ovviare a questo problema, nei test successivi, è stato necessario introdurre nello scrubber Na2S2O3 o Na2SO3 a circa pH 7 per effettuare un

assorbimento con reazione chimica del Br2.

Scrubber 1 (g/l) Scrubber 2 (g/l) Efficienza globale di abbattimento(%) Cl Br Cl Br Cl Br MIX 2 42.1 3.7 2.4 7.7 99.98 68.78 MIX 1 30.0 2.5 1.5 3.2 99.97 99.18 TV 1 30.6 6.4 1.4 14.3 99.96 93.18 TV 2.1 26.4 7.3 8.6 11.3 99.90 95.77 TV 2.2 29.7 4.5 1.2 4.2 99.88 99.33 TV 2.3 29.6 7.6 1.2 8.7 99.87 99.22 PWB 43.9 9.6 1.7 20.4 99.94 96.79

Tabella 2.3: Concentrazione di cloro e bromo negli effluenti dal sistema di lavaggio (Tamara) [3]

I dati riportati in Tabella 2.3 mostrano che il HCl viene abbattuto sempre con un’efficienza superiore al 99.9%, mentre il HBr viene abbattuto con un’efficienza che varia dal 93% al 99%.

Negli effluenti dallo scrubber acido è presente una concentrazione di HBr espressa come Br fino a 10g/l, mentre nello scrubber neutro si raggiungono concentrazioni di Br fino a 20g/l.

2

2

2

2....2

2

2

2 Impianto di pirolisi e

Impianto di pirolisi e

Impianto di pirolisi e

Impianto di pirolisi e g

g

gassificazione Pyromaat

g

assificazione Pyromaat

assificazione Pyromaat

assificazione Pyromaat

2.2.1 Composizione dei rifiuti testati

Pyromaat [5, 16] è un impianto di pirolisi e gassificazione a stadi in scala di laboratorio della ECN (Energy research Centre of the Netherlands) Biomass, sito a Petten, in Olanda. Su questo impianto, che ha una capacità nominale di 5 kg/h, sono stati testati, tal quali, due tipologie di rifiuto derivanti dal campionamento di apparecchiature elettriche ed elettroniche, forniti dalla EBFRIP, descritti nel Paragrafo 2.1.1, ovvero

WEEE mix 1 e TV backplates 1. Il materiale alimentato è sminuzzato dopo i trattamenti meccanici fino ad ottenere particelle di dimensioni inferiori a 1 cm.

Diversamente dall’impianto Tamara, che tratta una miscela di rifiuti plastici con frazioni a più basso contenuto energetico, l’alimentazione del Pyromaat è costituita direttamente dai campioni descritti.

2.2.2 Descrizione impianto PYROMAAT

L’impianto in scala di laboratorio Pyromaat (vedi Figure 2.5 e 2.6) è costituito da un reattore di pirolisi, un gassificatore ed uno scrubber per il lavaggio del gas e il recupero del bromo e del cloro.

L’alimentazione è costituita dai soli rifiuti plastici, introdotti nel reattore di pirolisi tramite un alimentatore a vite. All’interno il materiale viene trasportato da una coclea lungo il forno, riscaldato esternamente per mantenere una temperatura di 550°C. Il tempo di residenza è di circa 15 minuti e viene alimentato anche gas ausiliario (azoto) per operare in assenza di ossigeno, facilitare la devolatilizzazione dei composti e ritardare l’accumulo di fuliggine riscontrato nel condotto tra pirolizzatore e gassificatore.

Nel reattore quindi il materiale si decompone in due frazioni: la matrice solida (char), che viene scaricata alla fine del reattore ed è stoccata in un deposito, e i vapori ed i gas di pirolisi. Oltre a composti gassosi (CO, H2, CO2, H2O, CH4), sono cioè presenti anche

vapori di idrocarburi più pesanti, tra cui paraffine (CxHx), BTX (benzene, toluene,

xileni). La pirolisi comporta anche la formazione del cosiddetto tar (catrame, composti altobollenti, solitamente aromatici), la cui frazione relativamente volatile esce sotto forma di vapori nella corrente complessiva.

Figura 2.5: Schema dell’impianto di laboratorio Pyromaat [16]

Gas e vapori di pirolisi sono quindi inviati nel reattore di gassificazione, che opera a temperature superiori a 1230°C ed in cui i vapori e le sostanze che compongono il tar reagiscono dando prodotti a basso peso molecolare. Nel gassificatore viene introdotto combustibile ausiliario (metano) e ossigeno, in modo da fornire l’energia necessaria alle reazioni, senza comportare l’ossidazione completa dell’alimentazione. Il gas di sintesi prodotto consiste praticamente soltanto di CO, H2, CO2, H2O. Il cloro e il bromo presenti

nel rifiuto trattato si ritrovano completamente sotto forma di acidi alogenidrici (HCl, HBr) a causa dell’atmosfera riducente.

Il gas proveniente dal gassificatore viene quindi raffreddato e lavato con una soluzione di NaOH 0.06 M in uno scrubber, con una efficienza di abbattimento, riferita al bromo, pari a circa il 97%. La soluzione uscente dallo scrubber contiene Br e Cl sottoforma di NaBr ed NaCl, ed è ricca di Na2CO3. Il gas di sintesi depurato può a questo punto essere

utilizzato per la produzione di energia elettrica o come materia prima dell’industria chimica. Ulteriori azioni di depurazione sono da prevedere, a seconda degli impieghi.

Figura 2.6: Impianto di laboratorio Pyromaat

2.2.3 Risultati delle sperimentazioni sull’impianto Pyromaat

Nel 2001 è stata condotta una serie di esperimenti per valutare la possibilità di utilizzare il processo di pirolisi e gassificazione per lo smaltimento di WEEE con recupero di energia e materiali. Gli esperimenti sono stati condotti in modo completo su due frazioni, ovvero WEEE MIX 1 e TV backplates 1 ( vedi Tabelle 2.1-2). I flussi materiali del reattore di pirolisi sono visibili in Tabella 2.4.

Miscela 1 (WEEE) Miscela 2 (TV)

Alimentazione Kg/h 1.50 1.65

Char Kg/h 0.30 0.14

Char come frazione di alimentazione - 0.20 0.08

Gas ausiliario - Azoto Azoto

Tabella 2.4: Flussi materiali nel reattore di pirolisi [4]

La composizione del gas di pirolisi è stata analizzata all’uscita del reattore di pirolisi. Valori rappresentativi per i test sulle due miscele plastiche sono riportati in Tabella 2.5. La concentrazione di bromo nel gas di pirolisi dipende dal materiale alimentato e dalle condizioni di processo ed è compresa tra 15 e 30 g/Nm3 (gas umido).

Componenti WEEE 1 TV 1 Benzene ppmV 0.48 0.57 Toluene ppmV 0.90 0.88 H2 %Vol 1.2 0.0 N2 %Vol 73.6 77.1 CH5 %Vol 2.3 1.5 CO %Vol 12.4 11.8 CO2 %Vol 7.8 7.5 Etene %Vol 0.98 0.54 Etano %Vol 0.33 0.16 Tot %Vol 100.0 100.0

Tabella 2.5: Analisi del gas di pirolisi, percentuali su base secca ed escluso il tar (Pyromaat) [4]

La composizione del gas di sintesi è stata misurata all’uscita del reattore di gassificazione, nel quale si sono decomposti tutti gli idrocarburi pesanti (Tabella 2.6). La concentrazione del bromo nel gas di sintesi umido è approssimativamente di 2 g/Nm3 per la e di 5 g/Nm3 per la miscela 2.

Componenti WEEE mix 1 [% vol.] TV 1 [% vol.] H2 25.6 21.4 N2 14.9 23.3 CH5 0 0 CO 28.4 24.0 CO2 31.2 31.4 Tot 100.0 100.0

Tabella 2.6: Analisi del gas di sintesi, percentuali su base secca (Pyromaat) [4]

Durante i test il char è stato stoccato in contenitori periodicamente sostituiti. A regime il flusso di char può essere determinato dalla quantità raccolta, ma dato che la maggior parte dei test effettuati sono in discontinuo, la determinazione dei flussi non è da considerarsi del tutto precisa.

Nel primo test effettuato con WEEE mix 1, senza aggiunta di gas ausiliario, il 30 % dell’alimentazione si è convertita in char. Con l’aggiunta di gas ausiliario si è verificata una diminuzione della quantità di char fino al 20% in peso poiché parte del materiale solido si è convertito in gas.

Nel test con TV backplates 1, l’8% in peso dell’alimentazione rimane nel char. La minore quantità di residuo solido è legata ad un minor contenuto di ceneri riscontrato nell’analisi elementare del materiale alimentato (vedi Tabella 2.1), nonché all’utilizzo di una maggiore quantità di gas ausiliario. La Tabella 2.7 mostra l’analisi del char di pirolisi.

Componenti WEEE 1 TV 1 C % wt 36.55 53.17 H % wt 1.60 .77 O % wt 7.53 4.32 N % wt 1.20 1.09 S % wt 0.28 0.18 F % wt 0.06 0.03 Cl % wt 1.59 0.54 Br % wt 0.51 0.97 ash % wt 50.69 37.94 Potere calorifico superiore MJ/kg 19.79 21.09 Br/Cl char 0.32 1.81 Br/Cl alimentazione 0.60 1.94 Al mg/kg 19336 12208 As mg/kg 27 198 B mg/kg 3261 1332 Ba mg/kg 1761 2548 Ca mg/kg 53504 30906 Cd mg/kg 224 512 Co mg/kg 26 14 Cr mg/kg 256 672 Cu mg/kg 45428 41664 Fe mg/kg 4116 3545 K mg/kg 1292 2385 Li mg/kg 17 25 Mg mg/kg 3720 3605 Mn mg/kg 200 232 Mo mg/kg 2 2 Na mg/kg 1392 2756 Ni mg/kg 1387 596 P mg/kg 3295 2656 Sb mg/kg 668 1201 Se mg/kg 21 137 Si mg/kg 41929 28810 Sn mg/kg 691 202 Sr mg/kg 289 254 Ti mg/kg 248 159 V mg/kg 7 2 Zn mg/kg 6014 15231 TOT elementi g/kg 189 152

Da notare come la percentuale di bromo volatilizzata sia in entrambe i test superiore a quella di cloro. Questo è dovuto alla più alta stabilità del cloro legato inorganicamente. Per quanto riguarda i test sul campione TV 1, soltanto il 2 % in peso degli alogeni rimane nel char, contro percentuali di circa il 4 % per WEEE 1. Questo è il risultato della combinazione di un basso contenuto di calcio nell’alimentazione e di una bassa produzione di char.

La Tabella 2.8 mostra le percentuali di recupero nel char dei vari elementi.

Elementi Miscela 1 (WEEE) #2 Miscela 2 (TV) #1

Br % wt 4 1.5 Cl % wt 5.2 1.5 As % wt 31 31 Ba % wt 93 - Ca % wt 111 - Cd % wt 66 63 Cr % wt 76 - Cu % wt 345 - Fe % wt 54 - K % wt 33 - Mn % wt 69 - Mo % wt 7.5 2.5 Ni % wt 260 - Sb % wt 2 0.4 Sn % wt 25 10 Sr % wt 85 - Zn % wt 146 -

Tabella 2.8: Percentuale degli elementi recuperati nel char (Pyromaat) (valori sopra il 100% sono dovuti

all’incertezza sul flusso del char e alla sua disomogeneità, gli elementi indicati con – non sono analizzati nell’alimentazione) [4]

Il gas di sintesi contiene la maggior parte degli alogeni (tra l’81 % e il 98 % del bromo e tra il 79 % e il 98% del cloro). Questa corrente gassosa viene lavata con una soluzione di NaOH in uno scrubber; utilizzando un riciclo la concentrazione del bromo e del cloro nella soluzione, periodicamente analizzata, è aumentata. La soluzione uscente dallo scrubber è stata successivamente concentrata per evaporazione di acqua a 100-120°C,

riscaldamento la maggior parte della CO2 è stata rilasciata (vedi reazione) e il pH della

soluzione è passato da 7 a circa 10.

2 3 2 3

2NaHCO →Na CO +CO

Le soluzioni concentrate ottenute con i due diversi campioni sono analizzate in Tabella

2.9. Il rapporto Br/Cl nelle soluzioni di scrubber concentrate è comparabile al rapporto

Br/Cl nell’alimentazione. In entrambe le soluzioni non si ha presenza di composti organici.

Alimentazione Miscela 1 (WEEE) Miscela 2 (TV) #1

PH ~10 ~10

Concentrazione Br¯ mg/kg 3232 14060

Concentrazione Cl¯ mg/kg 8893 8713

Concentrazione Na+ mol/kg ~0.5 ~0.5

Rapporto in massa Br/Cl 0.4 1.6

DOC, escluso polveri mg/kg 0 0

Tabella 2.9: Composizione indicativa delle soluzioni concentrate dello scrubber (Pyromaat) [4]

Durante la pirolisi delle due miscele plastiche si è avuta formazione di una grande quantità di polveri, gran parte della quale è stata rimossa nel filtro del sistema di scrubber. Una parte però è rimasta nella soluzione perché il filtro non era progettato per rimuovere quantità così elevate di solidi.

2

2

2

2....3 Recupero e Produzione di Bromo

3 Recupero e Produzione di Bromo

3 Recupero e Produzione di Bromo

3 Recupero e Produzione di Bromo

Le due tipologie di impianto di trattamento termico analizzate sono entrambe finalizzate al recupero sia energia che di materia. Le soluzioni di lavaggio dei fumi contengono infatti quantità notevoli di bromo, spesso in concentrazioni superiori a quelle riscontrate nelle più comuni salamoie utilizzate per la produzione di questo materiale.

Per poter valutare il vantaggio ambientale legato al recupero di bromo dai reflui degli impianti descritti, è necessario calcolare il risparmio di risorse e la differenza di emissioni che questo comporta rispetto alla produzione a partire dalle materie prime tradizionali dello stesso materiale.

Il programma SimaPro (vedi capitolo 4) permette di eseguire simili valutazioni in modo molto semplice, tramite la voce prodotti evitati (vedi Paragrafo 4.1.2). E’ necessario però che i processi di produzione del materiale siano presenti nel database. Il bromo non è invece definito nel database del programma utilizzato, né negli altri a disposizione. Si è quindi reso necessario analizzare tutti i processi di produzione di Br2, e quindi

implementarli nel database di SimaPro.

Anche i processi di riciclo naturalmente sono stati analizzati e implementati: questi vengono richiamati all’interno del rispettivo processo di smaltimento di WEEE.

2.3.1 Possibili processi di recupero bromo da impianti di trattamento

WEEE

I processi che devono essere analizzati, di combustione o pirolisi / gassificazione di miscele di plastiche contenenti composti antifiamma bromurati, producono, per la presenza di scrubbers nella sezione di lavaggio fumi, correnti acquose ricche di bromo come ione bromuro. Questo materiale può essere convenientemente recuperato, sottoponendo tali soluzioni al processo di clorazione (ossidazione con cloro) e

steaming-out.

La salamoia [17] viene preriscaldata con vapore (Figura 2.7) fino a 80 – 90°C e leggermente acidificata, qualora sia necessario, tramite aggiunta di acido solforico, prima della reazione d’ossidazione a Br2. In ambiente alcalino infatti l’equilibrio di

reazione di disproporzione qui schematizzato è spostato verso destra

HBr HBrO O H Br 3 5 3 2 + 2 → 3 +

La salamoia acidificata è alimentata ad una colonna (C1) nel fondo della quale sono inviati cloro molecolare e vapore. In colonna avviene la reazione di clorazione del bromuro:

− − +Cl →Br + Cl

Br 2

2 2 2

La corrente di vapore trasporta dalla soluzione il bromo formatosi fino a un condensatore che è seguito da un decantatore. La parte acquosa è ricircolata alla torre, mentre il bromo liquido contenente il 2 – 4% di Cl2 non reagito, è separato nel

“fiorentino” e inviato ad una colonna di distillazione (C2), dal cui fondo esce Br2

purificato, mentre dall’alto esce il cloro che viene ricircolato a C1.

La soluzione debromata calda uscente dal fondo è quindi neutralizzata tramite aggiunta di una soluzione alcalina, con formazione di NaCl e Na2SO4, ed è utilizzata per

preriscaldare la salamoia fresca in alimentazione.

2.3.2 Produzione di Bromo da soluzioni acquose

Il bromo, come già specificato, rappresenta un prodotto evitato dei processi di smaltimento dei rifiuti plastici: per valutare i vantaggi ambientali del riciclo di questo materiale, è necessario conoscere i carichi derivanti dalla produzione mondiale di bromo a partire dalle diverse materie prime utilizzate.

In Tabella 2.10 sono riportati i dati sugli impianti di produzione di bromo in tutto il mondo nel 2004 [18] a partire da salamoie.

Nazione Compagnia Collocazione Capacità (103 t/y) Sorgente Albemarle Corporation Arkansas 148 23.7% Salamoia da falda (Ar)

Arkansas Salamoia da falda (Ar)

Arkansas Salamoia da falda (Ar)

Great Lakes Chemical

Corporation Arkansas

Salamoia da falda (Ar)

Arkansas 71 11.4% Salamoia da falda (Ar)

Arkansas 36 5.8% Salamoia da falda (Ar)

Arkansas 23 3.7% Salamoia da falda (Ar)

USA

The Dow Chemical

Company Michigan 9 1.4%

Salamoia da falda (Mi)

TOT. USA 287 45.9%

AZERBAIJAN Neftechala Bromine

Plant Baku 4 0.6%

Salamoia da falda (Azerbaijan)

CINA Laizhou Bromine

Works Shandong 43 6.9%

Salamoia da falda (Cina)

FRANCE Albemarle

Corporation Porte de Bouc 15 2.4% Acqua di mare

GIAPPONE

Toyo Soda Manifacturing Co. Ltd.

Tokuyama 20 3.2% Acqua di mare

GIORDANIA Jordan Bromine Co.

Ltd. Safi 50 8.0%

Salamoia da produzione di potassio

Hindustan Salts Ltd. Jaipur Salamoia marina da produzione NaCl Mettur Chemicals Ltd. Mettur Dam Salamoia marina da produzione NaCl INDIA

Tata Chemicals Ltd. Mithapur Salamoia marina da produzione NaCl

TOT. INDIA 1.5 0.2%

ISRAELE Dead Sea Bromine

Co. Ltd. Sdom 190 30.4%

Salamoia da produzione di potassio

ITALIA Soc.Az. Industrial

Bromo Italiana

Margherita di

Savoia 0.9 0.1%

Salamoia marina da produzione NaCl

SPAGNA Derivados del Etilo

S.A. Villaricos 0.9 0.1% Acqua di mare Nebitag Iodine Plant Vyshka 3.2 0.5% Miniera sotterranea TURKMENISTAN Cheickebn Chemical

plant Balkan 6.5 1.0% Miniera sotterranea

TOT.

TURKMENISTAN 9.6 1.5%

UCRAINA Perekopskry Bromine

Plant Krasnoperckpsk 3 0.5% Miniera sotterranea

TOTALE 624.9 100.0%

In Tabella 2.11 si riassumono le caratteristiche delle maggiori sorgenti di bromo, e la produzione associata. Si tralascia l’estrazione da miniera, che rappresenta comunque una percentuale minima. Si osserva che le soluzioni provenienti dalle sezioni di lavaggio dei fumi di impianti di trattamento termico di plastiche bromurate contengono dal 3% al 14% di bromo.

Materia prima Conc.

Bromo (g/L) Produzione (103 t/y) % Distanza media da Italia (km)

Salamoia da falda (Ar) 4.5 278 45.4 7000

Salamoia da falda (Mi,Azer,Cina) + Salamoia marina da produzione NaCl (IT, India)

2.5 58.4 9.5 8000

Acqua di mare (FR, ES, J) 0.065 35.9 5.9 6000

Salamoia da produzione di sali potassio

(Israele, Giordania) 11 240 39.2 2000

Totale 612.3 100

Tabella 2.11: Materie prime utilizzate per la produzione di bromo

Su tutti e quattro gli ipotetici impianti che producono bromo a partire dalle materie prime elencate in Tabella 2.11 devono essere effettuati i bilanci semplificati di materia ed energia.

I Produzione da salamoia da produzione sali di potassio

In Israele e in Giordania le acque del Mar Morto (contenenti 4 g/L di bromo) vengono utilizzate per l’estrazione di sali potassici, principalmente idrossido (KOH). La salamoia scarto di questa produzione è molto concentrata in bromo (11 g/L) e viene quindi utilizzata per la produzione [17].

Il processo (vedi il flow-sheet in Figura 2.8) prevede che la salamoia, leggermente acidificata, venga sottoposta nella colonna C1 alla reazione di clorazione.

Quindi il bromo prodotto viene strippato dalla salamoia per mezzo di aria preriscaldata a 35°C nella colonna C2. La miscela di aria e bromo gassoso viene sottoposta ad

assorbimento ad opera di salamoia fresca in C3, per la rimozione del cloro residuo, ed inviata alla colonna di assorbimento C4, dove il bromo passa in una soluzione molto concentrata di NaBr (350g/L, -18°C). Quest’ultima ha notevoli proprietà sorbenti per la reazione di formazione di polibromuri. La corrente liquida, contenente il 35% di bromo, viene quindi inviata in una colonna di distillazione C5, in cui i polibromuri si decompongono per riscaldamento della soluzione a 110°C. Il vapore contiene bromo ed acqua facilmente separabili, dopo la condensazione, in un decantatore (C6). La soluzione salina viene ricircolata a C4 previa reintegro di acqua e raffreddamento da 110°C a -18°C con ammoniaca come fluido refrigerante.

II Produzione da acqua marina

Il processo di produzione a partire da acqua dell’oceano [17] (vedi Figura 2.9) prevede la clorazione dell’alimentazione e lo strippaggio del bromo prodotto con aria (C1); in C2 il bromo vapore viene assorbito in una soluzione di SO2 tramite la reazione:

4 2 2 2 2 SO 2H O 2HBr H SO Br + + → +

L’aria viene rilasciata nell’ambiente dopo un lavaggio (C3) con acqua di mare fresca, che viene poi ricircolata in testa all’impianto. La corrente di acido solforico e bromidrico viene sottoposta in C4 a clorazione e strippaggio del bromo con vapore; la soluzione residua, ricca di acido solforico e cloridrico, viene utilizzata per acidificare l’acqua marina alimentata all’impianto, fino a pH intorno a 3.5, per evitare l’idrolisi dei bromuri.

III Produzione da salamoia di falda (Arkansas)

L’impianto per la produzione di bromo da salamoia di falda è analogo a quello considerato per il recupero di bromo (vedi paragrafo 2.3.1), l’unica differenza è la concentrazione di bromo in ingresso.

IV Produzione da salamoia di falda (altri siti) e da salamoia di scarto della

produzione di NaCl

L’impianto è lo stesso di Figura 2.7, cambia soltanto la concentrazione di bromo nella salamoia in ingresso, che è più bassa.

![Tabella 2.1: Analisi della frazione combustibile di WEEE [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/2.892.241.695.170.413/tabella-analisi-frazione-combustibile-weee.webp)

![Figura 2.2: Partizione del bromo tra i fumi e le ceneri (Tamara) [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/4.892.139.797.168.568/figura-partizione-bromo-fumi-ceneri-tamara.webp)

![Figura 2.4: Ripartizione dello zolfo tra SO 2 e SO 3 al variare della conc. totale di Br (Tamara) [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/5.892.240.696.586.902/figura-ripartizione-zolfo-so-variare-conc-totale-tamara.webp)

![Tabella 2.3: Concentrazione di cloro e bromo negli effluenti dal sistema di lavaggio (Tamara) [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/6.892.201.738.296.513/tabella-concentrazione-cloro-bromo-effluenti-sistema-lavaggio-tamara.webp)

![Figura 2.5: Schema dell’impianto di laboratorio Pyromaat [16]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/8.892.152.786.170.564/figura-schema-dell-impianto-di-laboratorio-pyromaat.webp)

![Tabella 2.5: Analisi del gas di pirolisi, percentuali su base secca ed escluso il tar (Pyromaat) [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/10.892.327.608.534.775/tabella-analisi-pirolisi-percentuali-base-secca-escluso-pyromaat.webp)

![Tabella 2.6: Analisi del gas di sintesi, percentuali su base secca (Pyromaat) [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/11.892.251.678.172.328/tabella-analisi-gas-sintesi-percentuali-base-secca-pyromaat.webp)

![Tabella 2.7: Analisi del char (Pyromaat) [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7243173.79794/12.892.242.690.172.1063/tabella-analisi-del-char-pyromaat.webp)