L’ATTIVITÀ SPERIMENTALE

3.1 Introduzione

Questo capitolo tratta della fase preparatoria e del successivo svolgimento della campagna sperimentale condotta sul catodo neutralizzatore per il motore SPT da in configurazione a diodo nell’impianto di prova IV4 del Centrospazio. Per quanto riguarda l’impianto di prova, si dà una breve descrizione della camera di prova, dei sistemi per l’alimentazione gassosa ed elettrico. Per il montaggio nella camera a vuoto è stato progettato un supporto su cui poter disporre sia il catodo che l’anodo e consentirne i vari collegamenti.

kW 5

Nell’ambito della fase preparatoria vengono descritte le connessioni al sistema di alimentazione gassosa ed elettrico dei vari componenti e viene, altresì, illustrato uno schema elettrico del dispositivo.

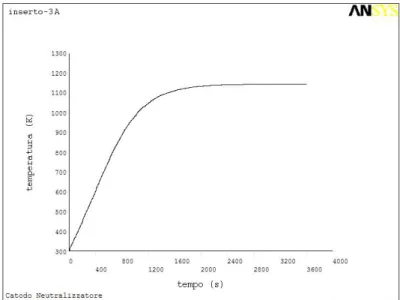

Riguardo la procedura d’accensione del catodo viene riportata l’analisi nel transitorio termico effettuata con l’ausilio del programma di calcolo ANSYS 6.1, allo scopo di determinare le temperature raggiunte nelle zone dell’inserto e della flangia di collegamento del neutralizzatore con il supporto durante il funzionamento del riscaldatore. Lo scopo di questa analisi è quello di determinare l’arco temporale che occorre per il raggiungimento della temperatura necessaria all’attivazione dell’inserto e inoltre, per verificare che le temperatura all’interfaccia sia compatibile con le strutture annesse.

Si descrive, quindi, l’attività di collaudo svolta riportandone i risultati sperimentali, ottenuti in termini di caratteristica elettrica del

dispositivo, in riferimento ai quali è stato possibile fare un’analisi del funzionamento del neutralizzatore. Infine, si illustrano i risultati della prima prova del neutralizzatore insieme al motore condotta a Centrospazio nell’estate di quest’anno.

3.2 L’impianto di prova

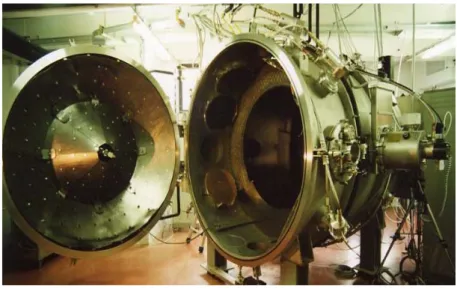

Le prove di funzionamento del neutralizzatore sono state effettuate nell’impianto di prova IV4 del Centrospazio.

La camera è composta da due corpi differenti realizzati in acciaio inossidabile AISI 316L: la camera ausiliaria con un diametro di e una lunghezza di e la camera piccola con un diametro di e una lunghezza di . I due corpi sono uniti attraverso una gate valve del diametro di . Il sistema di pompaggio della camera è composto da un sistema di pompaggio principale posto nella camera ausiliaria ed un sistema di pompaggio secondario posto nella camera piccola (Figura 3.1).

m 2 m 2 . 3 1m m 1 m 1

Figura 3.1 : La camera a vuoto dell’impianto IV4.

Il sistema di pompaggio principale è costituito da 1 pompa principale Varian Triscroll PTS-600 (25m3 h), 1 turbopompa Varian TurboVac 2000 VHT (2000l s con N2), 1 crio-pompa Leybold Coolvac

3000 (3000l s con N2 e 1000l s con H2O) per i primi due stadi di vuoto, mentre lo stadio di alta velocità è ottenuto mediante 6 Leybold CoolPower 150 cold heads (CHD).

Nella configurazione ad alta capacità (per prove di lunga durata), piastre di 0 m.2 2, lavorando a

K ° ÷ 40

35 , garantiscono una velocità di pompaggio di 60000l s con Xe, mentre per configurazioni a velocità maggiori (per prove di breve durata), piastre di a

permettono di arrivare a 2 4 . 0 m 40÷ 50°K s l 130000 con Xe.

Il gas (generalmente Xenon) contenuto in una bombola ad alta pressione, dopo essere passato attraverso un riduttore di pressione, viene immesso nei tubi che lo fanno arrivare al sistema d’iniezione dove mediante valvole di alimentazione viene pompato all’interno della camera.

L’alimentazione elettrica al keeper e all’anodo viene data mediante un generatore di tensione (DC) di 300±20V regolabile in corrente, mentre per il riscaldatore si utilizza un generatore di corrente (AC) di 20A.

I segnali di tensione e corrente vengono quindi raccolti dal sistema d’acquisizione dati presente nell’impianto.

3.3 Progettazione del supporto di fissaggio

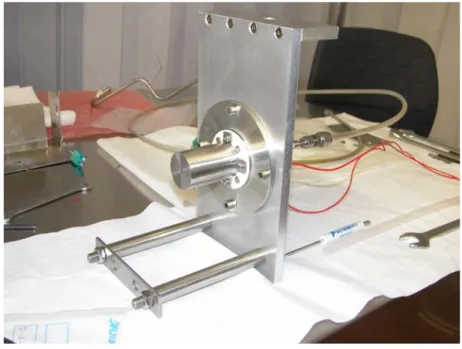

È stato progettato un supporto che permettesse il montaggio del catodo nella camera a vuoto e il montaggio frontale dell’anodo per la configurazione a diodo e il cui disegno di complessivo è in allegato alla tesi.

I criteri che hanno portato al disegno del supporto sono stati dettati da esigenze di semplicità ed economicità realizzativa, piuttosto che da esigenze di dimensionamento strutturale. L’eventuale dimensionamento statico, infatti, si è reso del tutto superfluo dato che il peso che la struttura doveva sopportare era di molto inferiore al peso della struttura stessa.

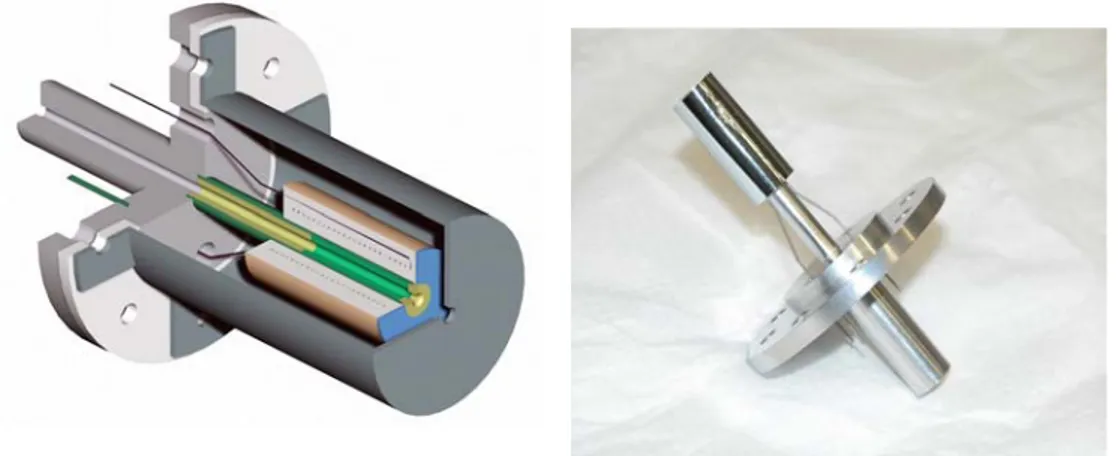

Ragione per cui nel dimensionare il supporto si è soltanto tenuto conto delle geometrie del catodo e del keeper (Figure 3.2a e 3.2b), delle interfacce della camera a vuoto, nonché degli elementi necessari per l’isolamento elettrico tra catodo, keeper ed anodo e della disposizione dell’anodo stesso.

Infatti per la configurazione a diodo occorre poter posizionare, davanti al catodo e ad una certa distanza, l’anodo esterno, quest’ultimo costituito da una piastra rettangolare in lega di alluminio provvista di due fori per il fissaggio al supporto (Figura 3.3).

Figura 3.2a : Disegno 3D catodo-keeper. Figura 3.2b : Catodo realizzato al

Centrospazio.

Staffa

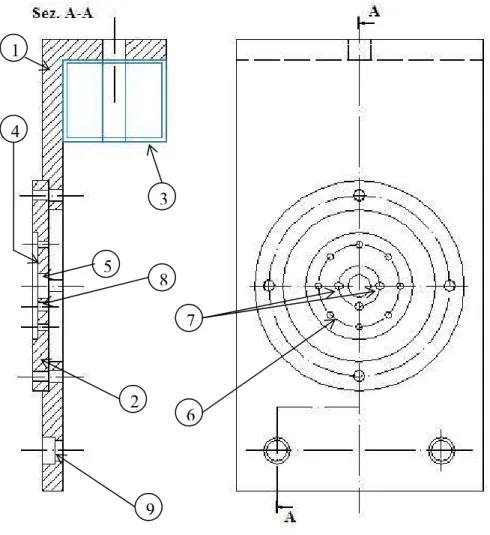

La staffa del supporto (Figura 3.4) è stata realizzata in due componenti, una staffa ad “L” (part. 1) in alluminio ed una piastra (part. 2) in acciaio inossidabile AISI 304, questo per garantire un’adeguata resistenza allo stress termico limitatamente alla zona di attacco della flangia del catodo durante il suo funzionamento senza avere una struttura eccessivamente pesante. 1 4 3 5 2 8 7 6 9

La geometria ad “L” è stata scelta per fissare il supporto sull’interfaccia della camera a vuoto costituita da un profilato tubolare a sezione quadrata (part. 3) mediante collegamento imbullonato. Sulla piastra, fissata alla staffa mediante quattro bulloni, è ricavato il centraggio per la flangia del catodo (part. 4).

Inoltre la piastra presenta un foro centrale (part. 5) per l’attacco del codolo della flangia del catodo al sistema di alimentazione gassosa, otto fori (part. 6) di cui quattro per il fissaggio della flangia del catodo e quattro per il fissaggio del keeper e tre fori di cui due (part. 7) per consentire il collegamento elettrico del riscaldatore e uno per consentire il collegamento del pin di tungsteno del catodo al sistema di alimentazione elettrica.

La staffa è dotata infine di due fori con battuta (part. 9) per il collegamento dei perni dell supporto dell’anodo.

Perni

I due perni (part. 1) in Figura 3.5, in acciaio inossidabile AISI 304, consentono il fissaggio della traversa porta anodo alla staffa di supporto. Il parametro geometrico importante da dimensionare è stata la loro lunghezza che determina la distanza tra catodo ed anodo.

Da prove sperimentali condotte su catodi in configurazione a diodo presenti in letteratura [8], è stata scelta una lunghezza dei perni tale da posizionare l’anodo a 60mm dal keeper.

1 2

3

4

Inoltre, per consentire una certa variazione della distanza catodo-anodo si è ricorso all’uso di distanziali di altezze diverse ( (part. 3) e alti (part. 4)), sempre in acciaio AISI 304, disposti sul codolo filettato (part. 2). La distanza adottata nei test di funzionamento nel presente lavoro si riferisce a quella sopra citata senza la presenza di tali distanziali.

mm 10 mm

5

Traversa porta anodo

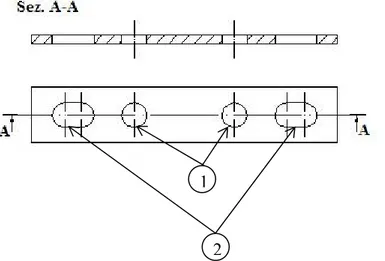

La traversa porta anodo (Figura 3.6), realizzata in acciaio inossidabile AISI 304, presenta due fori (part. 1) che permettono il fissaggio tramite bulloni dell’anodo. Il fissaggio al supporto avviene mediante le asole (part. 2) nelle quali vengono serrati i due perni tramite dadi.

Figura 3.6 : Traversa per il fissaggio dell’anodo.

2 1

Elementi isolanti

Per isolare elettricamente il keeper dal catodo è stato realizzato un isolante in nitruro di boro (Figura 3.7a) che si interpone tra la flangia del catodo e il keeper. Per consentire il collegamento imbullonato del keeper al catodo, infine, sono state realizzate otto boccole in nitruro di boro (Figura 3.7b) da inserire nei fori della flangia del catodo.

Per l’isolamento elettrico dell’anodo si sono utilizzate due boccole in nitruro di boro (Figura 3.7c) disposte sulle viti che fissano l’anodo alla traversa.

Figura 3.7a : Isolante tra catodo e keeper.

Figura 3.7b : Boccola per isolamento tra catodo e keeper.

Le fasi che hanno portato all’allestimento e allo svolgimento dell’attività sperimentale hanno riguardato in primo luogo le modalità di collegamento del dispositivo nell’impianto di prova. Più specificatamente si fa riferimento ai collegamenti al sistema di alimentazione gassosa ed elettrico avendo già illustrato nel precedente paragrafo il sistema di fissaggio all’interno della camera a vuoto.

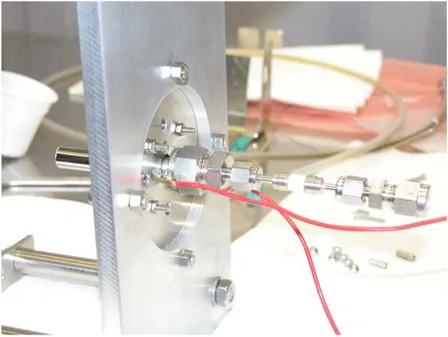

Per quanto riguarda il collegamento con l’alimentazione gassosa, per provvedere all’isolamento elettrico, necessario ai fini della sicurezza, è stato utilizzato un isolatore ceramico reperibile nel catalogo Caburn® (Figura 3.8).

Figura 3.8 : Isolatore ceramico Caburn®.

Questo isolatore è disegnato e qualificato per l’impiego in alto e ultra-alto vuoto; utilizza allumina con grado di purezza elevato come isolante e acciaio inossidabile AISI 304 per i terminali saldabili da ⅛”. Sopporta differenze di potenziale fino a ed è utilizzabile in un intervallo di temperature che va da

kV 3 C °

− 200 a ; tuttavia non deve essere sottoposto ad un gradiente termico superiore a .

C ° 450 min / 25 C°

L’isolatore ceramico è stato collegato da un lato al codolo cilindrico della flangia del catodo e dall’altro al tubo di teflon da ¼” dell’alimentazione, rispettivamente tramite un giunto collega tubi metrici su pollici da a ⅛” ed un giunto a riduzione da ¼” ad ⅛”, entrambi reperibili sul catalogo della Swagelok

mm 10

®.

Per il collegamento elettrico del riscaldatore si sono utilizzati due fili elettrici comunemente usati in commercio collegati mediante connettori ai due terminali del riscaldatore stesso. Per l’isolamento elettrico del collegamento si è ricorso ad avvolgere i due collegamenti mediante una guaina termoplastica.

Il collegamento del catodo, del keeper e dell’anodo all’alimentazione elettrica è stato effettuato mediante comuni fili elettrici. Per quanto riguarda il catodo si è utilizzata come connessione il pin di tungsteno presente sulla flangia del catodo stesso. Per il keeper si è ricorso alla connessione elettrica

su una vite di fissaggio del keeper alla flangia del catodo. Il contatto elettrico è stato quindi opportunamente isolato mediante guaina termoplastica. Per l’anodo, infine, si è utilizzata la connessione all’apposita vite presente sull’anodo stesso.

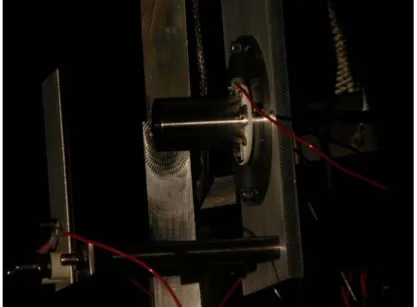

Le Figure 3.9a, 3.9b, 3.9c e 3.9d mostrano il neutralizzatore nelle fasi di collegamento e in configurazione a diodo all’interno della camera a vuoto.

Figura 3.9b : Catodo fissato alla staffa supporto.

Figura 3.9d : Dispositivo in configurazione a diodo nella camera a vuoto.

3.4 Il piano di prova

Dopo l’istallazione del catodo nella camera a vuoto occorre che esso rimanga spento per un minimo di in modo che si permetta il naturale degassaggio. Per poter funzionare correttamente, è necessario seguire una procedura d’attivazione dell’inserto almeno all’inizio della vita operativa del catodo.

h 60

Questa procedura consiste nel riscaldare l’inserto secondo una certa sequenza temporale di temperature (non completamente nota), in modo da favorire la diffusione dei composti di drogaggio verso la superficie emittente [15]. Durante questa fase si è soliti far scorrere del gas all’interno del catodo in modo da espellere eventuali residui dovuti al degassaggio dei materiali che potrebbero compromettere le capacità emissive dell’inserto stesso. Essendo la prima esperienza di accensione di questi dispositivi e non potendo utilizzare termocoppie per la misura di temperature nella regione dell’inserto si è dovuto ricorrere ad una simulazione del transitorio termico. Ciò ha permesso di calcolare numericamente con il programma ANSYS 6.1 l’andamento temporale della temperatura nella zona dell’inserto al variare della corrente sul riscaldatore. In base a questo lavoro, si è quindi potuto operare una sequenza temporale di correnti da dare al riscaldatore per il raggiungimento delle temperature di funzionamento dell’inserto.

Il piano di prova dell’attività sperimentale è consistito quindi in: - Esecuzione di una procedura d’attivazione del catodo

- Prove di accensione tra catodo e keeper

- Prove di accensione tra catodo ed anodo con misurazione della caratteristica elettrica.

3.4.1 L’analisi termica

La condizione operativa esaminata è stata quella riguardante la fase iniziale di riscaldamento che termina con il raggiungimento della temperatura necessaria all’attivazione dell’inserto. Il solo carico agente in queste condizioni è stato quindi la potenza emessa dal riscaldatore.

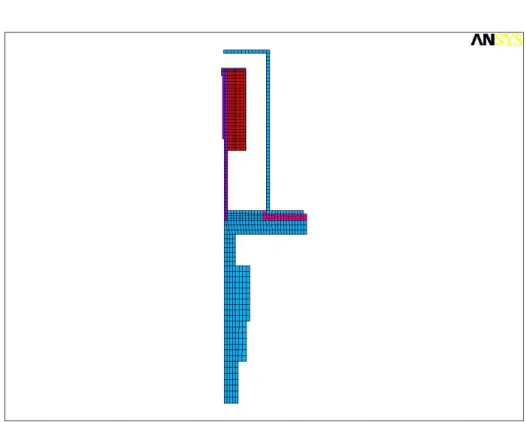

La simulazione del transitorio termico è stata condotta considerando i seguenti modi di trasmissione di calore: conduzione ed irraggiamento. Essa è stata effettuata utilizzando il programma di calcolo agli elementi finiti ANSYS 6.1 che consente di risolvere il problema della trasmissione del calore mediante conduzione ed irraggiamento delle superfici.

Data la simmetria assiale del neutralizzatore, è stato preferito utilizzare un modello bidimensionale, con l’aggiunta dell’opportuna condizione di assialsimmetria, in luogo di un modello tridimensionale, riducendo così i tempi di calcolo oltre che semplificare le condizioni al contorno sulle varie superfici.

Il filamento è stato schematizzato con un guscio cilindrico di volume equivalente sul quale è stato applicato il carico di generazione di calore. Per ottenere la variabilità del carico con la temperatura, è stata utilizzata una particolare opzione fornita dal programma ANSYS 6.1 per la gestione delle grandezze variabili: in una tabella vengono riportate alcune temperature di riferimento (variabile indipendente) e il valore corrispondente alla potenza fornita dal riscaldatore (variabile dipendete).

Il programma è stato così in grado di determinare, per interpolazione lineare, il valore del carico relativo alla temperatura attuale del filamento. Data la scelta di approssimare linearmente l’andamento della resistività con la temperatura secondo la seguente legge:

m mm T 2 2 4 3.791 10 10 171 . 3 ⋅ − ⋅ Ω⋅ = − − ρ

dove è espressa in T °K, per definire il carico relativo al riscaldatore è stato sufficiente utilizzare due sole temperature di riferimento.

Nella Tabella 3.1 si riportano i materiali utilizzati per ogni componente, con le loro principali caratteristiche termiche d’interesse ovvero la conducibilità termica ( ) e l’emissività (k ε).

Componente Materiale k [W/m·K] ε Copertura esterna

Flangia di supporto Riduttore

Acciaio AISI 304 16.3 0.85

Tubo del catodo

Disco d’estremità Tungsteno 129 0.15

Isolante del

riscaldatore Allumina 30 0.7

Schermo radiativo Molibdeno 124 0.17

Inserto Tungsteno impregnato 129 0.15

Isolante della

flangia Nitruro di boro 37.1 0.7

Filamento del

riscaldatore Tungsteno (W-5Re) 129 0.15

Tabella 3.1 : Caratteristiche termiche dei materiali utilizzate nella simulazione del transitorio termico del nutralizzatore.

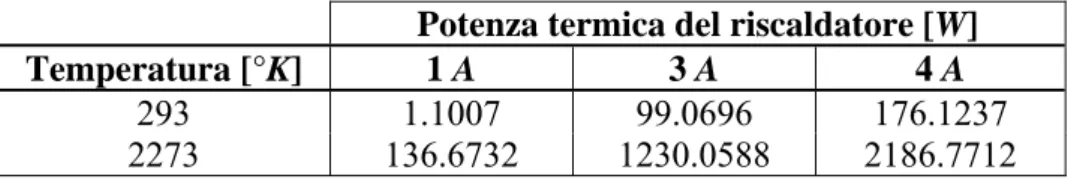

Poiché i requisiti di progetto del riscaldatore si sono basati sul raggiungimento nella zona dell’inserto della temperatura di con una corrente massima applicabile di , le potenze generate dal riscaldatore sono state calcolate per tre livelli di corrente applicata: , e (Tabella 3.2). K ° 1500 A 6 A 1 3A A 4

Potenza termica del riscaldatore [W]

Temperatura [°K] 1 A 3 A 4 A

293 1.1007 99.0696 176.1237

2273 136.6732 1230.0588 2186.7712

Per quanto riguarda le condizioni al contorno sulle superfici si è assunto un modello irraggiante con le superfici esposte verso lo spazio circostante alla temperatura di per simulare le condizioni di laboratorio; in particolare lo spazio circostante è stato schematizzato come un corpo nero. La mesh del modello è stata realizzata utilizzando i seguenti elementi:

K ° 298

- plane75: elemento avente quattro nodi dotati ciascuno di un solo grado di libertà, temperatura. Questo elemento è utilizzato unicamente per modelli dotati di assialsimmetria; è la generalizzazione della versione assialsimmetrica del plane55 poiché permette l’applicazione di carichi non assialsimmetrici. È utilizzato per lo studio della conduzione.

- link32: elemento uniassiale con due nodi dotati ciascuno di un solo grado di libertà, la temperatura. Questo elemento è stato utilizzato per definire la superficie di irraggiamento in modo da poter calcolare la cosiddetta matrice di radiazione che contiene le proprietà di emissione (fattori di vista, ecc.) di ciascun punto del modello interessato dall’irraggiamento. Nel costruire la matrice di radiazione, la condizione di simmetria assiale è stata rispettata considerando una suddivisione angolare della sperficie di rivoluzione in 10 parti, una ogni 36°.

- Matrix50: è un gruppo di elementi precedentemente generati in ANSYS che vengono trattati come un unico elemento. L’utilizzo di questo tipo di superelemento permette di ridurre notevolmente i costi computazionali. Questo elemento è stato utilizzato per rendere disponibili le informazioni contenute nella matrice di radiazione precedentemente creata.

Figura 3.10 : Modello agli elementi finiti utilizzato per l’analisi termica.

Di seguito vengono riportati i risultati delle simulazioni termiche eseguite relative alla zona dell’inserto e sulla flangia del catodo.

La simulazione del transitorio di riscaldamento è stata fatta su un periodo di accensione del riscaldatore di per correnti applicate di e

e ad un periodo di per corrente applicata di . h

1 1A

A

3 30min 4A

Le Figure 3.11 e 3.12 mostrano l’andamento nel tempo della temperatura di un nodo posto sulla superficie dell’inserto. A scopo cautelativo, il punto scelto è situato all’estremità a monte dell’inserto dove la temperatura è più bassa. Si nota immediatamente che con corrente applicata di la temperatura è molto al di sotto di quella di specifica ( ) mentre per le altre correnti considerate pari a e le temperature raggiunte sono vicine a quelle di specifica. Tuttavia solo per corrente applicata di si raggiunge la temperatura di in

circa mentre con corrente al riscaldatore di la temperatura raggiunta dopo è intorno a . A 1 K ° 1500 3A 4A A 4 1500°K 12min A 3 h 1 1100°K

Figura 3.11a : Transitorio termico nella zona dell’inserto con 1A.

Figura 3.11c : Transitorio termico nella zona dell’inserto con 4A.

Figura 3.12b : Transitorio termico nella zona della flangia con 3A.

Figura 3.12c : Transitorio termico nella zona della flangia con 4A.

Per quanto riguarda le temperature raggiunte durante il transitorio d’attivazione sulla flangia del catodo si nota come queste sia tutte molto al di sotto delle temperature massime di utilizzo dei materiali utilizzati per il supporto e inoltre il massimo gradiente di temperatura è dell’ordine di

(al di sotto dei limiti operativi del isolatore ceramico utilizzato per l’isolamento elettrico della linea di alimentazione).

min / 150 K°

3.5 Prove di funzionamento e risultati sperimentali

Dai risultati ottenuti dall’analisi termica si è potuto stabilire un’opportuna sequenza temporale di correnti da fornire al riscaldatore in funzione delle temperature dell’inserto che ha permesso di dare il via al collaudo del dispositivo.

La procedura di attivazione ha previsto il riscaldamento iniziale del catodo mediante un certo andamento temporale (a gradini) della corrente data al riscaldatore tramite un generatore di corrente continua. Successivamente, per innescare l’arco, è stata data tensione al keeper, tramite un generatore di tensione controllato in corrente, e quindi disattivato il riscaldatore. Per il trasferimento della scarica dal keeper all’anodo esterno si è data tensione all’anodo e una volta stabilizzata la scarica si è spento il keeper.

La campagna di prove ha avuto, in totale, una durata di tre giorni durante i quali è stato possibile collaudare il funzionamento del neutralizzatore sia in modalità Stand-By che in configurazione a diodo con scarica tra catodo ed anodo esterno.

Di seguito si dà una descrizione dell’attività di collaudo nelle tre giornate di prove condotte riportandone i dati raccolti. Tali dati si riferiscono ai regimi di funzionamento del dispositivo in termini di tensioni e di correnti al riscaldatore, al keeper e all’anodo per alcune portate di gas. In base ai dati raccolti è stato così possibile ricavare una caratteristica elettrica del dispositivo in funzione della portata.

1°Giornata

Nella prima giornata di prove si è operato il degassaggio del neutralizzatore applicando per circa 24h una corrente di 1A al riscaldatore.

2°Giornata

Nella seconda giornata si è proceduto all’accensione del neutralizzatore il cui collaudo è stato caratterizzato da dieci cicli di funzionamento.

Nel primo ciclo non si è avuta l’accensione prevista dopo aver tentato più volte di dare tensione al keeper. Ciò in conseguenza del fatto che, essendo la prima esperienza di collaudo di un catodo cavo, la procedura

di attivazione con la relativa tensione d’innesco al keeper non era ben definita. Nei successivi otto cicli, invece, si è avuta l’accensione dell’arco tra catodo e keeper (Stand-By mode) provandone il funzionamento per diverse correnti al keeper. Nell’ultimo ciclo, infine, si è trasferita la scarica dal keeper all’anodo esterno consentendo di collaudare il neutralizzatore prima nel modo operativo plume e di seguito nel modo spot.

Nelle Tabelle 3.3a e 3.3b sono riportati, per ogni ciclo di funzionamento, i valori di tensione e corrente relativi al riscaldatore durante la fase di attivazione, al keeper al momento dell’innesco dell’arco e durante il funzionamento in modalità Stand-By e all’anodo. Vengono riportati inoltre i valori delle portate di gas e i tempi di durata di ciascuna fase.

3° Giornata

Nella terza giornata è proseguita l’attività di collaudo del neutralizzatore con quattro cicli di funzionamento, gli ultimi tre dei quali, hanno visto il funzionamento del catodo sia nel modo operativo plume che in quello spot (Tabella 3.3c).

Essendo il potenziale del catodo a terra, la tensione della scarica ( ) è pari a quella all’anodo; inoltre la corrente di scarica ( ) è uguale a quella che fluisce attraverso l’anodo. Per cui dai dati di tensione e corrente anodica acquisiti durante le prove si è ricavata la caratteristica elettrica del catodo nel caso delle due portate di gas utilizzate:

d V d I s mg 6 . 0 e 0.7mg s (Figura 3.13). Le Figure 3.14a, 3.14b e 3.15a, 3.15b mostrano il catodo in funzionamento nel modo operativo plume e nel modo spot.

Tensione Anodo [ V ] - - - - Corrente Anodo [ V ] - - - - Tensione Keepe r [V] - 30 ÷ 100 85 ÷ 130 130 ÷ 2 20 - 250 250 10 ÷ 3 5 - - 250 11 ÷ 1 4 - - 250 12 ÷ 2 8 - - 250 10 ÷ 2 5 Corrente Keepe r [A] - - - 1 - - - 1 - - - 1. 5 ÷ 1. 8 - - - 1.8 Tensione Hea ter [ V ] 17 19 21 27 17 22 27 - 17 22 27 - 17 22 27 - 17 22 27 - Corrente Hea ter [ A ] 3 3.2 3.4 4 3 3.5 4 - 3 5 3. 4 - 3 3.5 .4 - 3 3.5 4 - P o rt at a [mg /s] 0. 5 0. 5 0. 5 ÷ 0. 7 0. 7 0. 5 0. 5 0. 5 ÷ 0. 7 0. 7 0. 5 0. 5 0. 5 ÷ 0. 7 0. 7 0. 5 0. 5 0. 5 ÷ 0. 7 0. 7 0. 5 0. 5 0. 5 0. 5 7 mi n 18 mi n 9 mi n 3 mi n 5 mi n 5 mi n 3 mi n 2 mi n 5 mi n 3 mi n 3 mi n 1 mi n 4 mi n 2 mi n 2 mi n 2 mi n 4 mi n 3 mi n 3 mi n 2 mi n Int ervallo di t em p o Fase di ri scal dame nt o Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Ciclo 1° 2° 3° 4° 5° Tabella 3. 3a : Cicli di fu nzionamen to sec o nda gi orn a ta.

Tensione Anodo [ V ] - - - 55 Corrente Anodo [ V ] - - - 4.5 11 Tensione Keepe r [V] - - 250 10 ÷ 1 3 - - 250 10 ÷ 1 3 - - 250 10 ÷ 1 2 - - 250 10 ÷ 1 1 - - 250 8 ÷ 11 - Corrente Keepe r [A] - - - 2 - - - 2.5 - - - 2.5 - - - 3 - - - 1. 8 ÷ 3 - Tensione Hea ter [ V ] 17 22 27 - 17 22 27 - 17 22 27 - 17 22 27 - 17 22 27 - - Corrente Hea ter [ A ] 3 3.5 4 - 3 3.5 4 - 3 3.5 4 - 3 3.5 4 - 3 3.5 4 - - P o rt at a [mg /s] 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 ÷ 0. 7 0. 7 4 mi n 3 mi n 2 mi n 3 mi n 5 mi n 5 mi n 2 mi n 3. 5 mi n 4 mi n 3. 5 mi n 3 mi n 3. 5 mi n 6 mi n 4 mi n 3 mi n 4 mi n 7 mi n 5 mi n 2 mi n 12 mi n 2 mi n Int ervallo di t em p o Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Scarica s ull’anodo Ciclo 6° 7° 8° 9° 10 ° Tabella 3. 3b : Cicli di fu nzionamen to sec o nda gi orn a ta.

Tensione Anodo [ V ] - - - 65 - - - - 60 - - - - 80 Corrente Anodo [ V ] - - - 14 - - - - 7 - - - - 8.5 Tensione Keepe r [V] - - 250 10 ÷ 1 1 - - 250 10 ÷ 1 1 - - - 250 9 ÷ 14 - - - 25 0 9 ÷ 13 - Corrente Keepe r [A] - - - 3 - - - 3 - - - - 3 - - - - 3 - Tensione Hea ter [ V ] 17 22 27 - 17 22 27 - - 17 22 27 - - 17 22 27 - - Corrente Hea ter [ A ] 3 3.5 4 - 3 3.5 4 - - 3 3.5 4 - - 3 3.5 4 - - P o rt at a [mg /s] 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 5 0. 7 0. 5 0. 5 0. 5 0. 5 0. 6 0. 5 0. 5 0. 5 0. 5 0. 6 8 mi n 3 mi n 2. 5 mi n 3 mi n 1 mi n 2. 5 mi n 3 mi n 1. 5 mi n 3. 5 mi n 5 mi n 3 mi n 4 mi n 1. 5 mi n 3 mi n 9 mi n 2 mi n 2 mi n 1. 5 mi n 3. 5 mi n Int ervallo di t em p o Fase di ri scal dame nt o St a n d -By m ode Fase di ri scal dame nt o St a n d -By m ode Scarica s ull’anodo Fase di ri scal dame nt o St a n d -By m ode Scarica s ull’anodo Fase di ri scal dame nt o St a n d -By m ode Scarica s ull’anodo Ciclo 1° 2° 3° 4° Tabella 3.3c : Cicli di fu

nzionamento terza gior

Figura 3.13 : Caratteristica elettrica del catodo.

Figura 3.14b : Catodo nel regime operativo plume.

Figura 3.15b : Catodo in regime operativo spot.

3.6 Analisi delle prove di collaudo

Dalle prove effettuate risulta che il neutralizzatore ha superato abbastanza bene le verifiche di funzionamento arrivando a correnti di scarica di circa 14A con portate di gas di 0.7mg s. Con portate di gas di

s mg 6 .

0 si sono comunque ottenute buone correnti di scarica, fino a , con tensioni massime all’anodo di . Inoltre, una volta individuata la tensione d’innesco al keeper ( ) il neutralizzatore ha mostrato una discreta stabilità dell’arco in modalità Stand-By, raggiungendo correnti di scarica fino e tensioni di circa .

A 5 . 8 V 80 V 250 A 3 16V

Tuttavia sono emersi alcuni aspetti critici in riferimento alla fase di attivazione e al funzionamento in Stand-By che vengono di seguito illustrati.

3.6.1 Difficoltà d’innesco dell’arco

Il prototipo di neutralizzatore è stato progettato per raggiungere la temperatura d’innesco dell’arco ( ) in un tempo massimo di . Dall’analisi numerica del transitorio termico, condotta in questo lavoro di tesi, è risultato che tale temperatura è raggiunta secondo i tempi di specifica con una corrente al riscaldatore di . Non avendo maturato ancora un’esperienza importante sulla progettazione di catodi cavi, essendo questo il primo prototipo costruito a Centrospazio, si è adottata una linea cautelativa di accensione decidendo di far riferimento al modello termico.

K °

1500 20min

A 4

Questo atteggiamento ha quindi comportato la scelta di adottare una fase di riscaldamento tale da non incorrere in rischi eccessivi che potevano compromettere il funzionamento del catodo. Ciò ha avuto come effetto una certa difficoltà di innesco della scarica nei primi due tentativi (Figura 3.17a).

Tale difficoltà può essere dovuta al fatto di aver tentato inizialmente l’innesco della scarica dopo una fase di riscaldamento con correnti al riscaldatore inferiori a e con tensioni d’innesco al keeper inferiori alla tensione di rottura del plasma (breakdown voltage). È bene ricordare a tal proposito che inizialmente gli elettroni sono forniti dall’inserto per effetto termoionico e il meccanismo di ionizzazione del gas avviene per effetto della d.d.p. presente in prossimità della superficie dell’inserto (sheath catodico).

A 4

Infatti nelle immediate vicinanze della superficie emittente si forma una nube di elettroni che carica negativamente la superficie rispetto al gas. All’interno dello sheath si ha, quindi, un campo elettrico che accelera gli elettroni i quali urtando con le particelle neutre del gas danno luogo alla ionizzazione del gas. Ora affinché si inneschi l’arco nella zona attiva è necessario avere un numero sufficiente di elettroni emessi, maggiore sarà la loro densità numerica (numero di elettroni per unità di volume) e minore sarà la tensione di rottura al keeper Vkb.

Da esperimenti condotti su catodi cavi con caratteristiche simili al prototipo progettato a Centrospazio [2], è possibile verificare la dipendenza della Vkb dalla temperatura e dalla portata di gas (Figure 3.16a e 3.16b).

Figura 3.16a : Tensione d’innesco in funzione della portata di gas.

Figura 3.16b : Tensione d’innesco in funzione della temperatura all’orifizio.

Nel primo ciclo di funzionamento non è stato possibile innescare l’arco pur avendo tensioni al keeper di , mentre nel secondo ciclo, in seguito a una successiva fase di riscaldamento dell’inserto, l’arco si è innescato ad

V 220

una tensione di . Nei cicli seguenti, sfruttando il fatto di avere un inserto già sufficientemente caldo per via di intervalli brevi di tempo tra i vari cicli, è stato possibile innescare l’arco con una portata inferiore pari a

V 250 s mg 5 . 0 .

3.6.2 Difficoltà nel mantenimento dell’arco in modalità Stand-By

Per correnti al keeper inferiori a si è riscontrata un certa difficoltà nel mantenere il funzionamento in modalità Stand-By comportando l’immediato spegnimento del neutralizzatore. Ciò si presume sia dovuto all’insufficiente grado di ionizzazione del plasma per tali correnti. Infatti, per poter alimentare l’arco con il riscaldatore spento è necessario che il gas sia altamente ionizzato in modo da poter mantenere l’inserto alla temperatura richiesta per l’emissione termoionica per via del bombardamento sulla sua superficie degli ioni provenienti dal centro della colonna di plasma.

A 2

Per correnti al keeper maggiori e portate di gas di 0.5mg s il neutralizzatore è rimasto sempre acceso in modalità Stand-By permettendo di verificarene la stabilità della scarica per varie durate di funzionamento.

Figura 3.17b : Correnti e tensioni durante 3° e 4° ciclo della seconda giornata.

Figura 3.17d : Correnti e tensioni durante 8° e 9° ciclo della seconda giornata.

3.7 Prova di funzionamento con il motore SPT da 5 kW

Recentemente si è potuto collaudare, finalmente, il neutralizzatore sul motore SPT da 5kW nel nuovo impianto di prova IV10 (Figura 3.18). Le prove di collaudo sono consistite in:

- Degassaggio di 24h a 1A

- Accensione mediante un ciclo di riscaldamento in cui si applica AC sul riscaldatore dal seguente andamento temporale:

min 8 @ 3A e portata di Xe pari a s mg 5 . 0 ; min 5 @ 3.5A e portata di Xe pari a s mg 5 . 0 ; min 1 @ 4A e portata di Xe pari a s mg 7 . 0 .

La scarica si è attivata e stabilizzata rapidamente con tensione e corrente sul keeper pari rispettivamente a e . Il motore si è acceso con una tensione all’anodo di , una portata di propellente di

V

13 3A

V

350 5.5mg s

e una corrente di circa tra anodo e catoto. Con il motore acceso il keeper è stato abbassato a .

A 8 . 5 A 2