Capitolo 4

Materiali e metodi

4.1 Fotolitografia

Attualmente esistono diverse tecniche di microfabbricazione che permettono di ottenere buoni risultati a livello microscopico. Prima fra tutte, per l’enorme impiego che trova nella costruzione dei dispositivi integrati sul silicio, è la fotolitografia [24].

Questa tecnica prevede il trasferimento sulla superficie di un wafer di silicio del layout del circuito integrato che si vuole realizzare attraverso passi successivi in un processo di tipo sequenziale.

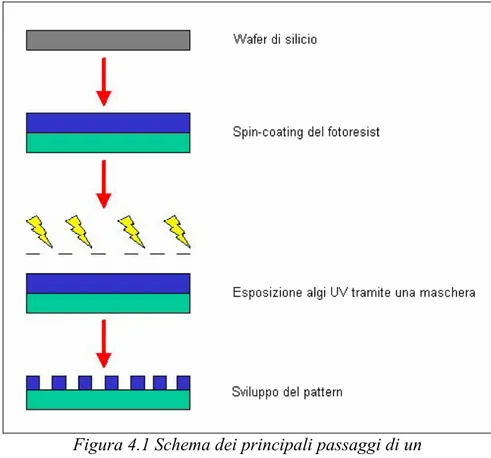

I principali passaggi che descrivono il processo standard di fotolitografia sono i seguenti (fig. 4.1):

• stesura del resist; • precottura;

• esposizione del resist attraverso una maschera; • cottura;

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.1 Schema dei principali passaggi di un processo standard di fotolitografia

Per ciascun passo è quasi sempre previsto l’impiego di una maschera che contiene delle informazioni spaziali binarie; queste vengono riportate sulla superficie del wafer individuando i punti su cui deve agire il successivo passaggio tecnologico.

Il passo più delicato del processo consiste nell’esposizione del resist, cioè del materiale fotosensibile capace di cambiare le sue proprietà fisiche assorbendo l’energia della radiazione a cui viene esposto.

Esistono due tipi differenti di foto-resist: • resist positivi;

• resist negativi.

I resist positivi hanno la caratteristica di aumentare la propria solubilità alle soluzioni di sviluppo nelle zone colpite dalla radiazione; in questo modo è possibile trasferire inalterata l’informazione contenuta nella maschera sulla

Capitolo 4_______________________________________________Materiali e metodi

superficie di silicio. I resist negativi invece, si comportano in modo opposto, cioè si verifica una diminuzione della loro solubilità, alle soluzioni di sviluppo, nelle zone esposte alla radiazione; in questo caso sulla superficie del wafer è possibile trasferire l’informazione negativa rispetto a quella della maschera.

La risoluzione con la quale si riescono a costruire le geometrie desiderate dipende principalmente dalla lunghezza d’onda della radiazione utilizzata. Normalmente si utilizza una radiazione UV con lunghezza d’onda dell’ordine del micrometro. Esistono tecniche avanzate che permettono di aumentare notevolmente la risoluzione, per esempio la fotolitografia a

raggi x, che insieme a quella tradizionale a raggi UV costituisce la litografia ottica, la litografia a cannone elettronico (litografia E-BEAM) e

la litografia a fasci ionici.

4.2 Il processo di fotolitografia tradizionale

Il processo fotolitografico tradizionale è una tecnica utilizzata soprattutto in ambito elettronico per la realizzazione di microchip e circuiti integrati. Questa è stata sviluppata per ovviare alle esigenze di costruzione nell’ambito di misure micrometriche con un’elevata precisione di realizzazione.

Il processo tecnologico si divide in alcuni steps, ognuno dei quali è fondamentale per la riuscita finale del prodotto:

• stesura del resist: il primo passo per un processo fotolitografico, dopo essersi assicurati che il wafer di silicio non presenti imperfezioni e residui di qualsiasi genere, è la stesura del resist (positivo o negativo) sul wafer stesso. Questa operazione viene

Capitolo 4_______________________________________________Materiali e metodi

effettuata con una macchina a centrifuga spin-coater che permette una stesura omogenea del resist su tutta la superficie del wafer in silicio. Velocità tipiche di rotazione della macchina sono di circa 1-5·10P

3

P giri al minuto. Lo spessore del resist che si ottiene dipende

dalla velocità di rotazione v, dal tempo di rotazione t, dalla frazione percentuale del materiale solido presente nel resist S e da una costante di proporzionalità funzione della viscosità del resist K. Detto d lo spessore ottenuto da questo processo, può essere scritta la relazione semiempirica:

v KS d

2

= . Valori tipici di d vanno da pochi μm a qualche centinaio di μm;

• precottura: definita anche come soft-baking, questo è un passaggio tecnologico molto critico per la riuscita dell’intero processo, dal quale dipende la risoluzione finale della geometria che si vuole ottenere. Con la precottura del wafer si vuole eliminare una elevata percentuale del solvente presente nel resist durante la stesura provocando un addensamento del resist stesso. Un eccesso di solvente infatti, può causare lo sviluppo di parti non esposte ai raggi (per resist positivi) e provocare un alterazione della geometria voluta. Le principali tecniche utilizzate per effettuare il soft-baking si basano sull’utilizzo di forni a convezione con temperature che variano tra i 70-100 °C e tempi variabili in funzione del resist e del suo spessore. Tecniche più avanzate si basano sull’utilizzo di forni all’infrarosso o forni a microonde con frequenze di circa 2.5 GHz; • esposizione: questa fase prevede l’utilizzo di una maschera che

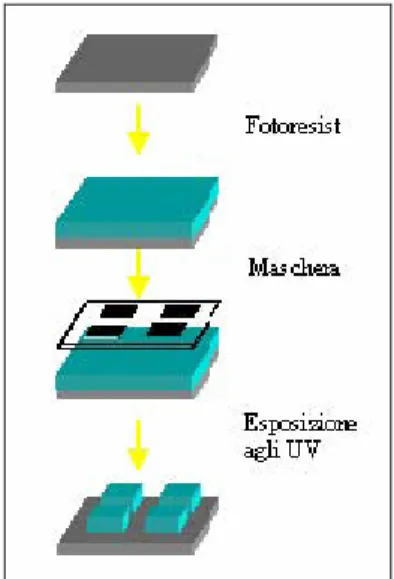

delimiti le zone da esporre ai raggi UV e le zone da proteggere. L’utilizzo dei raggi UV permette di ottenere risoluzioni dell’ordine

Capitolo 4_______________________________________________Materiali e metodi

del micrometro. Si possono distinguere tre diverse tipologie di esposizione: esposizione a contatto, esposizione in prossimità ed

esposizione per proiezione. Il primo tipo prevede che la maschera sia

a diretto contatto con lo strato di resist presente sul wafer; questo comporta un usura della maschera stessa a causa del contatto. Il secondo tipo di esposizione prevede l’utilizzo di un cuscinetto d’aria interposto tra resist e maschera in modo da annullare l’usura della maschera; lo strato d’aria introduce però degli effetti di diffrazione che generano la presenza di zone con un’esposizione parziale in prossimità dei bordi della maschera a causa della deviazione dell’energia di esposizione sotto la maschera stessa.

Figura 4.2 Esempio di geometria trasferita su silicio

Poiché anche nel caso di esposizione a contatto è inevitabile la presenza di un piccolo spessore di aria tra maschera e resist, i problemi di diffrazione sono sempre presenti; la divisione tra i due tipi di esposizione può essere effettuata sulla base della lunghezza d’onda impiegata nella radiazione incidente (λ) e della dimensione tipica delle geometrie ricavate sulla maschera (W). Si può considerare la presenza di contatto, tra maschera e resist, se lo strato

Capitolo 4_______________________________________________Materiali e metodi

d’aria ha uno spessore minore di λ, mentre si è in condizione di prossimità se la distanza è minore di

λ

2

W

;

• cottura: definita anche come post-baking, consiste nel riscaldare il wafer con sopra il resist esposto a temperature non superiori ai 100 °C. Durante questa fase viene portato a termine il processo di cross-linking del resist, iniziato durante l’esposizione. Generalmente per realizzare questo processo vengono utilizzati dei forni a convezione che mantengono il sistema a temperatura costante;

• sviluppo: questo passaggio consiste nella rimozione del resist solubile dopo l’esposizione. Per i resist positivi la zona solubile corrisponde alla parte di resist esposta alla radiazione, mentre per i resist negativi si tratta della zona mascherata. Per i resist negativi questo passo risulta essere più critico in quanto le soluzioni per lo sviluppo che sono componenti organici acidi, tendono a far rigonfiare e staccare il resist esposto.

Temperatura e velocità di agitazione sono dei parametri di controllo per lo sviluppo; che può essere accelerato utilizzando dei bagni a ultrasuoni.

4.3 Le tecniche litografiche avanzate

Per avere un aumento della risoluzione rispetto alla litografia tradizionale a UV, sono state sviluppate delle tecniche avanzate di litografia. In figura 4.3 è riportato un grafico che confronta le diverse tecniche litografiche.

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.3 Grafico delle varie lunghezze d’onda utilizzate in litografia

• Fotolitografia a raggi X: questo è un processo di fotolitografia tradizionale in cui al posto dei raggi UV vengono utilizzati i raggi X. Il vantaggio è direttamente legato alle lunghezze d’onda impiegate; queste diminuiscono da circa 20 µm dei raggi UV a circa 440÷800 Å. Con lunghezze d’onda di quest’ordine di grandezza non si verificano i problemi di diffrazione ma solo effetti di penombra ed

errori di parallasse. Il primo di questi risulta essere direttamente

proporzionale alla superficie della sorgente a raggi x (a); mentre il secondo risulta essere direttamente proporzionale alla distanza tra centro sorgente e centro finestra (r), inoltre entrambi dipendono

Capitolo 4_______________________________________________Materiali e metodi

direttamente dal rapporto tra la distanza superficie-maschera (g) e maschera-sorgente (D) (fig. 4.4).

Con questa tecnica si possono ottenere risoluzioni dell’ordine dei 0.5 μm, accompagnate anche da buone rese del processo di litografia.

Figura 4.4 Litografia a raggi X errore di parallasse ed effetti di penombra

• Litografia a cannone elettronico (E-Beam): questa tecnica di litografia avanzata esclude l’utilizzo di maschere e provvede ad impressionare direttamente il resist tramite una procedura di scansione del wafer effettuata attraverso un fascio elettronico controllato da un computer.

Per velocizzare la scansione può essere utilizzato un sistema combinato “scansione elettronica–scansione meccanica”, in cui il fascio elettronico effettua una scansione in un’unica direzione

Capitolo 4_______________________________________________Materiali e metodi

planare, mentre il wafer di silicio viene mosso meccanicamente nella direzione perpendicolare. Alcuni tra i vantaggi della litografia a cannone elettronico rispetto alla litografia tradizionale sono:

− le lunghezze d’onda degli elettroni utilizzati dell’ordine di 0.2÷0.5 Ǻ, per cui risultano ridotti tutti gli effetti di diffrazione che limitano la litografia ottica;

− possibilità di lavorare direttamente sulla superficie del wafer senza l’impiego di alcuna maschera;

− possibilità di effettuare scritture successive sul resist grazie all’impiego del computer, attenuando i problemi connessi all’allineamento delle maschere che si hanno nella litografia tradizionale.

Bisogna citare però anche i diversi problemi:

− un peggioramento della risoluzione calcolata per via teorica, a causa dell’effetto di scattering degli elettroni nel resist, che generano un’esposizione del resist più ampia rispetto a quella desiderata.

− effetti di rigonfiamento del resist (swelling), specialmente se si utilizzano resist negativi.

Da notare è anche la differenza tra questo processo e la litografia ottica: la litografia E-Beam è un processo di tipo sequenziale e quindi inevitabilmente lento; la litografia ottica invece permette un’esposizione globale del wafer e pertanto è estremamente veloce. Inoltre da sottolineare è l’elevato costo dei sistemi di litografia E-Beam rispetto ad un sofisticato sistema di esposizione ottico [24].

Capitolo 4_______________________________________________Materiali e metodi

4.4 La Soft-Lithography

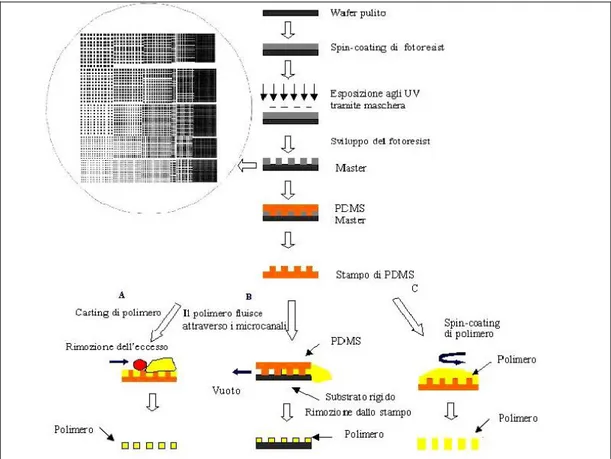

Una tecnica derivata dalla fotolitografia è la Soft-Lithography, sviluppata dal gruppo di Whitesides all’Università di Harvard [25] e ampiamente utilizzata nel settore dell’Ingegneria Tissutale [26] per fabbricare membrane con le quali è possibile alterare la chimica superficiale di substrati per l’adesione cellulare.

Come tecnica di partenza è utilizzata la fotolitografia; una volta ottenuto il master questo viene impiegato per la produzione di membrane, stampi o

stencil in materiale elastomerico.

Per ottenere questi stampi possono essere utilizzati principalmente due materiali:

1. il parilene: dopo la fotolitografia questo viene depositato sul wafer sviluppato e, una volta polimerizzato, viene rimosso ottenendo uno stampo microfabbricato, riutilizzabile e sterilizzabile;

2. il polidimetilsilossano (PDMS): lo stampo di PDMS si ottiene miscelando il suo monomero con il catalizzatore del processo di polimerizzazione; successivamente viene eseguito un casting di tale composto sullo stampo in parilene o direttamente sul master del wafer e dopo una cottura in forno di alcune ore si ottiene uno stampo del master microfabbricato.

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.5 Processo della Soft-Lithography

4.5 Tecniche di stesura del polidimetilsilossano (PDMS)

Il polidimetilsilossano (PDMS) è un elastomero trasparente e biocompatibile che presenta dei buoni requisiti per essere utilizzato in campo biomedico [27].Figura 4.6 Composizione chimica del PDMS

Capitolo 4_______________________________________________Materiali e metodi

I vantaggi di questo silicone elastomerico sono:

• biocompatibilità: requisito che permette di utilizzare le strutture realizzate come supporto per colture e test cellulari;

• la trasparenza: caratteristica che permette di effettuare un analisi diretta al microscopio del sistema;

• flessibilità; • sterizzabilità;

• capacita di aderire perfettamente a superfici idrofobiche.

Per le applicazioni che prevedono l’utilizzo del master in silicio come stampo per la realizzazione di strutture in PDMS, è previsto un riempimento dello stampo che può avvenire in diversi modi:

• casting: la soluzione polimerica è colata direttamente sul master, successivamente, tramite un sandwich composto da due piastre esterne di alluminio e una interna in Pirex, viene esercitata una pressione sul master stesso in modo che la soluzione riempia solo i microcanali presenti. Il sistema così ottenuto viene fissato con clamp e posto in forno per favorire il processo di reticolazione del PDMS (fig. 4.7) [28-29];

Figura 4.7 Realizzazione di membrane tramite casting

Capitolo 4_______________________________________________Materiali e metodi

• spin-coating: questa tecnica utilizza uno “spinnaggio” per favorire l’adesione del polimero sul master; anche in questo caso è richiesta una cottura del polimero a basse temperature per favorirne la reticolazione; questa tecnica presenta lo svantaggio di una perdita di materiale elastomerico durante il processo di spinnaggio e inoltre le strutture realizzate presentano spessori di pochi millimetri con possibilità di effetto menisco ai bordi delle strutture fabbricate;

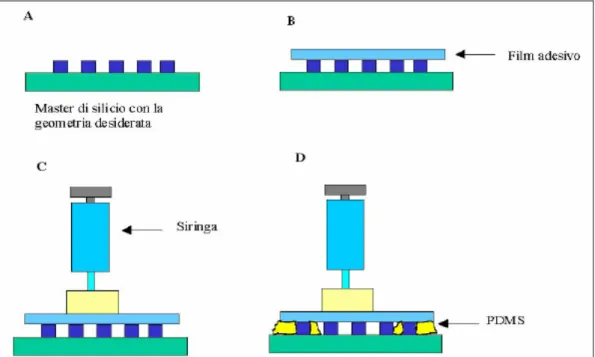

• tecnica microfluidodinamica: il wafer realizzato è fatto aderire completamente ad un film adesivo in cui viene praticato un foro per inserire una siringa; ai lati del master è posta la soluzione di PDMS mentre attraverso la siringa viene creato il vuoto; il polimero quindi permea le aree libere del master delimitate dal fotoresist e dal film adesivo e successivamente viene posto in forno per permettere la reticolazione del polimero siliconico (fig. 4.8) [30].

Figura 4.8 Tecnica microfluidodinamica per la deposizione di PDMS

Capitolo 4_______________________________________________Materiali e metodi

4.6 Realizzazione

Per la realizzazione del master con la geometria prescelta è stata utilizzata la tecnica fotolitografica tradizionale utilizzando un fotoresist negativo. Per la realizzazione della geometria è necessario stampare la geometria da riportare su una pellicola trasparente con una stampante ad alta definizione. Una volta ottenuto il master, è stata effettuata una colata di PDMS per ottenere lo stampo nel quale si sviluppa la rete dei microcanali.

4.6.1 Strumenti utilizzati

La cella è stata realizzata nella camera di microfabbricazione presso il

Centro Interdipartimentale di Ricerca “E. Piaggio”.

Per la realizzazione è stato utilizzato il seguente strumentario:

• forno convezionale: il forno DIGITHEAT (fig. 4.9) utilizzato è un forno di tipo convezionale prodotto dalla J.P.Selecta®; è provvisto di un controllo elettronico per la regolazione della temperatura tra 5 °C e 200 °C, di un timer per il controllo dei tempi di cottura e di una sonda Pt100 che rileva la temperatura istantanea al suo interno.

La distribuzione del calore all’interno avviene per convezione naturale;

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.9 Forno a convezione

• hotplate: il sistema PLATRONIC utilizzato è un hotplate prodotto dalla J.P.Selecta® (fig. 4.10), che può funzionare con temperature comprese tra i 5 °C e i 200 °C. La distribuzione del calore sulla piastra è uniforme e controllata su tutta la superficie;

Figura 4.10 Hotplate

Capitolo 4_______________________________________________Materiali e metodi

• spin-coater: il sistema impiegato per lo spinning del resist sul wafer di silicio è il Delta10TT (fig. 4.11), realizzato dalla SÜSS MicroTec; questo è collegato ad una pompa per il vuoto che mantiene il wafer bloccato sul supporto durante la rotazione. Il sistema permette di lavorare con substrati in silicio del diametro massimo di 200 mm (8”) e di metterli in rotazione con velocità fino a 9000 rpm. Il Delta10TT è dotato di un pannello di controllo sul quale è possibile impostare due cicli di spinning, per ognuno dei quali è possibile impostare la velocità di rotazione, la rampa (ovvero il tempo impiegato per raggiungere la velocità impostata) e la durata del ciclo;

Figura 4.11 Spin-coater

• espositore UV: unità di esposizione a raggi ultravioletti (fig. 4.12) per la preparazione di schede di circuito stampato RS con fotoresist. La pellicola da disegno con la geometria da generare viene posata sullo schermo di vetro e coperta col wafer ricoperto dal materiale foto sensibile. I cuscinetti di gommapiuma di cui sono dotati i coperchi dell’unità di esposizione, una volta chiuso il dispositivo, esercitano una pressione uniforme tenendo la pellicola e il wafer a stretto contatto. L’unità di piccole dimensioni, ha una superficie di

Capitolo 4_______________________________________________Materiali e metodi

esposizione di 245x150 mm ed è composta da due tubi fluorescenti a raggi UV da 8 Watt ciascuno con relativi dispositivi di comando, un timer integrato e due metri di cavo per l’alimentazione. La massima potenza erogata dai tubi a luce UV si ha intorno ai 350 nm;

Figura 4.12 Espositore UV

• agitatore: il dispositivo (fig. 4.13), prodotto dalla Stuart Scientific, costruito in alluminio, ha una superficie di 270x270 mm. Le manopole permettono il controllo sia del tempo di funzionamento che della velocità di agitazione. L’orbita eseguita dal piatto ha un diametro di 16 mm e permette velocità di rotazione che variano dai 50-250 rpm.

Figura 4.13 Agitatore

Capitolo 4_______________________________________________Materiali e metodi

4.6.2 Materiali utilizzati

• wafer di silicio: per la realizzazione del master sono stati utilizzati

Wafer GmbH prodotti dalla SICO. I wafer in silicio hanno un

diametro di 100 mm (con un errore di 0.5 mm), uno spessore di 525 μm (errore ± 25 μm) e sono tagliati lungo i piani cristallini <1 0 0 > del silicio;

• fotoresist negativo: il fotoresist utilizzato è il NANO™SU-8® della MICROCHEM® [31], progettato sia per applicazioni microelettroniche che per applicazioni di micromachining ed è in grado di realizzare film di spessore compreso tra 1 μm e 250 μm. La parte del film di resist che viene esposta ai raggi UV, subisce un effetto di cross-linking che la rende insolubile alla sostanza di sviluppo. Il fotoresist si presenta come un fluido altamente viscoso e trasparente; il suo impiego è indicato in applicazioni che ne prevedano l’utilizzo come parte integrante della struttura, ovvero nei casi in cui le parti esposte debbano rimanere anche in tutti i passi successivi della microfabbricazione; pertanto questo fotoresist si adatta ottimamente alle tecniche di soft-lithography, dove può essere utilizzato come master del processo di printing;

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.14 Wafer in silicio con deposizione di fotoresist

• sviluppo: il Developer SU-8 è un acido fornito dalla MICROCHEM® per lo sviluppo del fotoresist; questo sviluppatore agisce gia a temperatura ambiente per un periodo che risulta dipendere dallo strato di fotoresist depositato. L’agitazione dello sviluppo ne migliora l’azione riducendo i tempi di attesa;

• PDMS: il polidimetilsilossano è un polimero facilmente utilizzabile per la fabbricazione in quanto presenta una facile preparazione, basso costo e rapidità di produzione [32, 33]. Il PDMS è stato uno dei primi polimeri ad essere stato utilizzato per la fabbricazione di microcanali [34] in quanto riesce a garantire un margine di errore, rispetto alle misure progettuali, inferiore allo 0.1 μm; ciò è dovuto essenzialmente all’esiguo ritiro volumetrico che avviene durante la reticolazione del polimero.

Capitolo 4_______________________________________________Materiali e metodi

4.6.3 Protocollo fotolitografico

Per la produzione del master, mediante processo fotolitografico, è stato utilizzato un protocollo messo a punto in un precedente lavoro di tesi effettuando opportune modifiche per ottenere le caratteristiche desiderate del master [22].

Il processo, effettuato in una camera protetta dai raggi UV, è formato dai seguenti passaggi:

Figura 4.15 Sequenza del processo fotolitografico

• pretrattamento del wafer: attraverso questo passaggio iniziale si cerca di eliminare le imperfezioni superficiali del wafer. Il pretrattamento consiste in un primo lavaggio in acetone per alcuni minuti; successivamente, il wafer in silicio, viene immerso in metanolo e per finire viene in acqua deionizzata. Dopo questa serie di lavaggi il wafer viene posto per circa 10 minuti su hotplate alla temperatura di 100 °C;

• stesura del resist: questa viene effettuata con lo spin-coater.

L’operazione può essere eseguita con diverse metodologie a seconda

Capitolo 4_______________________________________________Materiali e metodi

delle applicazioni di interesse; in figura 4.16 vengono riportati i valori dello spessore del resist in funzione della velocità di rotazione.

Figura 4.16 Valori dello spessore del resist in funzione della velocità di rotazione

Tipicamente è richiesto 1 ml di fotoresist sul substrato del diametro di un pollice (2,54 cm).

Per ottenere degli spessori del film di resist di circa 250 μm, il protocollo utilizzato prevede due cicli di spinning: il primo a una velocità di 800 rpm per la durata di 5 secondi che permette di uniformare il resist sulla superfici del wafer; ed un secondo ciclo, a 1100 rpm per 25 secondi, che ha lo scopo di dare al resist lo spessore richiesto;

• soft-baking: una volta applicato il resist al substrato, deve essere eseguita una precottura per far evaporare il solvente e addensare il film di fotoresist. Il soft-baking può essere effettuato o esclusivamente in hot-plate oppure, per migliorare i risultati, si può procedere con una prima fase di precottura in un forno a convezione, per portare gradualmente il sistema alla temperatura richiesta, e successivamente una seconda fase di precottura su hotplate. In figura 4.17 vengono riportati i tempi tipici dei due step in funzione dello spessore dello strato di fotoresist depositato.

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.17 Tempi tipici di soft-bake

I tempi impiegati per la fase di precottura, in questo lavoro di tesi sono stati:

− 20 minuti in un forno a convezione alla temperatura di 65-70 °C;

− 90 minuti su hotplate alla temperatura di 90 °C;

• esposizione: il NANO™SU-8® della MICROCHEM® è ottimizzato per una radiazione UV con lunghezza d’onda di 350 µm, risulta essere insensibile e quasi trasparente a lunghezze d’onda maggiori di 400 µm mentre per lunghezze d’onda minori è altamente assorbente e reattivo. Eccessive dosi di radiazione sotto i 350 µm possono provocare una sovraesposizione della parte superficiale del resist, con conseguente distorsione delle geometrie da realizzare. Una sotto esposizione invece può causare una riduzione dell’effetto di cross-linking generando delle strutture con microfratture sulla zona esposta o non adeguatamente legate al substrato.

Le dosi di esposizione devono essere ottimizzate in funzione dello spessore del resist, nella figura 4.18 sono riportati i valori relativi alle varie dosi che fanno riferimento ad un’esposizione con raggi X (365 µm).

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.18 Dosi di esposizione in funzione dello spessore del film

Per ottenere il cross-linking dello strato di resist depositato sul wafer questo è stato posto a diretto contatto con la maschera ed esposto ai raggi UV per 12 minuti;

• post-baking: la cottura post esposizione (Post Exposure Bake: PEB) permette di terminare il processo di cross-linking del resist iniziato durante la fase di esposizione; questa infatti, forma un acido che necessita di un trattamento termico per la solidificazione e la resistenza agli attacchi dello sviluppatore. Anche per questo passaggio è conveniente effettuare la cottura in più steps in modo da ridurre gli stress e le microfratture che si possono indurre nel film di resist. In figura 4.19 vengono riportati i tempi tipici per una PEB effettuata in due steps in funzione dello spessore del resist.

Figura 4.19 Tempi di PEB per vari spessori di resist

Capitolo 4_______________________________________________Materiali e metodi

Il processo adottato prevede una prima cottura nel forno a convezione a 65-70 °C per 13 minuti seguito da una seconda cottura di 20 minuti su hotplate a 90 °C;

• sviluppo: viene effettuato utilizzando il Developer SU-8, in alternativa il master può essere sviluppato utilizzando altri solventi come il lattato di etile. Per uno sviluppo più veloce è preferibile fornire una buona agitazione al bagno sviluppatore; anche i tempi di sviluppo dipendono dallo spessore del fotoresist, valori tipici sono riportati in figura 4.20.

Figura 4.20 Tempi tipici di sviluppo

Il protocollo qui utilizzato prevede uno sviluppo in circa 20 minuti su un agitatore a velocità moderata;

• risciacquo: dopo lo sviluppo il substrato può essere lavato con acqua deionizzata; se durante questa fase si nota la formazione di una sottile patina bianca vuol dire che il processo di sviluppo non era ultimato in questo caso si può immergere nuovamente il wafer nel developer per ultimare il processo; inoltre si possono eliminare piccole tracce di fotoresist non sviluppato con acetone.

Utilizzando questo protocollo si riescono ad ottenere dei master con spessori di circa 250 μm, con resist ben delineato (copia perfetta della

Capitolo 4_______________________________________________Materiali e metodi

geometria disegnata sulla maschera) che rimane ben adeso al wafer di silicio (fig. 4.21).

Figura 4.21 Wafer con deposizione di 250 µm

Prima di utilizzare il master così ottenuti per la realizzazione della cella tramite colata di PDMS, è necessario fissare degli appositi spessori per la creazione di pozzetti per l’introduzione delle soluzioni che alimentano il sistema. Questi sono dei cilindri in PlexiglasP

TM

P

di 6 mm di diametro e 4 mm di altezza, fissati in prossimità delle sedi appositamente realizzate (fig. 4.22) con un adesivo ciano-acrilico direttamente sul wafer.

Figura 4.22 Particolare delle sedi per gli spessori nella cella e nella maschera

Capitolo 4_______________________________________________Materiali e metodi

4.6.4 Deposizione del PDMS

La deposizione di un polimero elastomerico è il passaggio tecnologico alla base della soft-lithography. Per la realizzazione della cella, come detto precedentemente, è stato utilizzato il PDMS, un elastomero composto da due reagenti: monomero e catalizzatore.

Per produrre il PDMS occorre mescolare il monomero con l’agente reticolante in porzioni 10:1 preferibilmente in assenza di raggi UV per non influenzare il potere catalitico dell’agente reticolante; dopo un buon mescolamento dei due componenti, occorre degassare la miscela ottenuta al fine di eliminare le bolle d’aria presenti. Una volta degassato il PDMS può essere colato sopra il master in silicio; se questo procedimento porta alla formazione di ulteriori bolle d’aria si può effettuare nuovamente una degassazione per qualche minuto. Eliminate completamente le bolle d’aria, il master con sopra la colata di PDMS viene fatto “cuocere” nel forno a convezione per 4 ore alla temperatura di 65-70 °C. Al termine della cottura la struttura elastomerica può essere rimossa dal master in silicio, ottenendone una replica negativa (fig. 4.23). Il master può così essere riutilizzato per un’ulteriore colata.

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.23 Struttura ottenuta mediante colata di PDMS sul master in silicio

4.6.5 Assemblaggio dei componenti

Dopo la realizzazione della cella in PDMS è stato necessario inserire dei tubi in silicone per collegare la cella stessa alla pompa peristaltica: una pompa che, a bassi regimi, riesce a riprodurre le condizioni di flusso presenti negli organismi biologici. I tubi utilizzati sono in silicone biocompatibile, facilmente sterilizzabile, con un diametro interno di 1 mm ed esterno di 3 mm (fig. 4.24); questi sono stati collegati alla cella creando per via meccanica dei fori nel PDMS in prossimità dei pozzetti di ingresso e di uscita ed in seguito bloccati in posizione mediante una colata di PDMS (fig. 4.25).

Capitolo 4_______________________________________________Materiali e metodi

Figura 4.24 Tubi in silicone utilizzati per la connessione tra cella e pompa peristaltica

Figura 4.25 Cella in PDMS con tubi in silicone

Dopo aver predisposto la cella di trattamento per il collegamento con la pompa peristaltica è stato necessario realizzare una struttura di contenimento capace di mantenere una copertura in stretta adesione al PDMS in modo da impedire la fuoriuscita del liquido. Per la copertura della cella è stato utilizzato un foglio in plexiglas, materiale trasparente e biocompatibile, di dimensioni 100mm×100mm×10mm capace di sopportare le pressioni dovute alla presenza della struttura di contenimento senza

Capitolo 4_______________________________________________Materiali e metodi

subire deformazioni; su un lato del foglio di plexiglas è stato depositato un sottile film di PDMS per migliorare l’adesione tra la copertura e la cella sottostante. Per quanto riguarda la struttura di contenimento invece, è stata realizzata mediante lavorazione meccanica di un blocco di Teflon, il laboratorio meccanico del Centro Interdipartimentale di Ricerca “E.

Piaggio”. Questa è costituita da due lastre in teflon con fori filettati sui

bordi, grazie ai quali le due strutture sono tenute insieme da viti passanti; serrando accuratamente le viti è possibile regolare la pressione tra cella e copertura impedendo la fuoriuscita del liquido.

Figura 4.26 Struttura completa del bioreattore