Capitolo 7

Impostazione del modello numerico

7.1. Differenze fra i due modelli

Dal processo di costruzione del dominio fluido, i due modelli, quello acquisito e quello ricostruito, differiscono sia nella geometria (differenza nella superficie non rilevanti ai fini della simulazione) sia nella mesh.

Il modello originale, proveniente direttamente dalla scansione per quanto sia più fedele al kayak reale, non permette l’inserimento di un piano di galleggiamento ed ha problemi di stabilità a causa di superfici troppo piccole e irregolari (vedi capitolo 5).

Al contrario nel modello ricostruito è presente il piano di galleggiamento, dato che la superficie rimodellata in ambiente Pro-Engineer, permette una migliore distribuzione dei nodi.

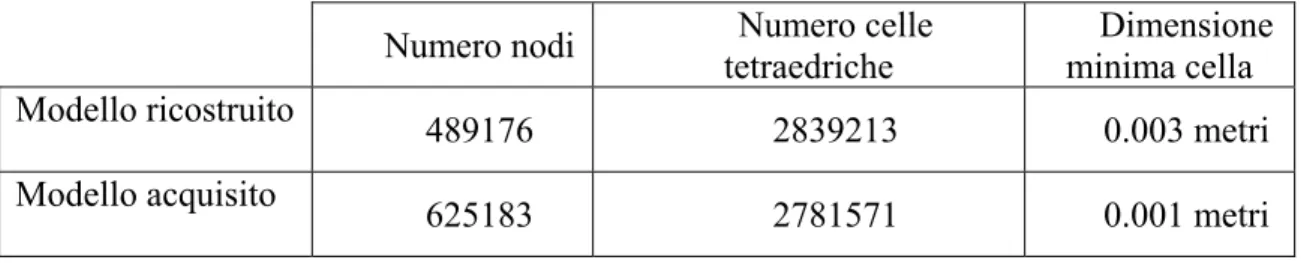

Nella tabella 7.1 sono riportate le caratteristiche dei due modelli impiegati, quello acquisito, senza piano di galleggiamento e quello ricostruito, con piano di galleggiamento.

Numero nodi tetraedriche Numero celle minima cella Dimensione Modello ricostruito

489176 2839213 0.003 metri

Modello acquisito 625183 2781571 0.001 metri

Tabella 7.1 – Caratteristiche del modello acquisito e di quello ricostruito

Si osservi che i due modelli hanno circa lo stesso numero di celle tetraedriche, che però sono distribuite in modo diverso all’interno del dominio fluido. Il valore massimo di celle è purtroppo un limite di progetto dato che con lo strumento hardware a disposizione, il numero massimo di celle tetraedriche consentite per effettuare una simulazione VOF turbolenta è stato valutato attorno ai 3 milioni.

Come opportunamente descritto nel capitolo 8, i risultati ottenuti con i due modelli i risultati differiscono poiché:

- con il modello acquisito si ha una stima migliore della resistenza viscosa, dato che la distribuzione delle celle è infittita in prossimità della superficie del kayak. Viceversa l’assenza del piano di galleggiamento e il minor numero di celle nella zona di interfaccia abbassano la risoluzione della griglia e non danno buoni risultati sulla posizione assunta dal pelo libero dell’acqua.

- il modello ricostruito (con piano di galleggiamento) permette di riprodurre il moto ondoso, mantenendo limitata la dispersione delle fasi per errori numerici. Al contrario, il numero nettamente più basso di celle situate in prossimità dello scafo rispetto all’altra griglia potrebbe essere causa di risultati sottostimati delle forze viscose agenti sul kayak.

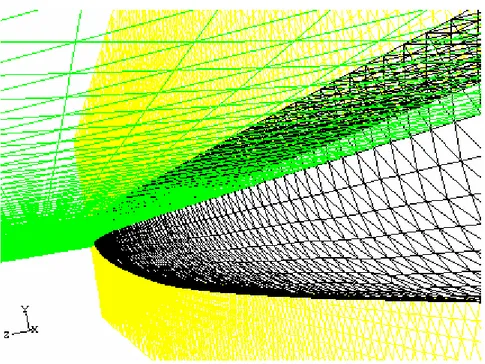

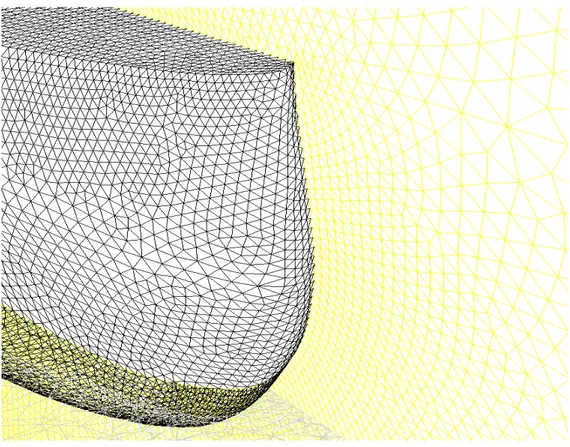

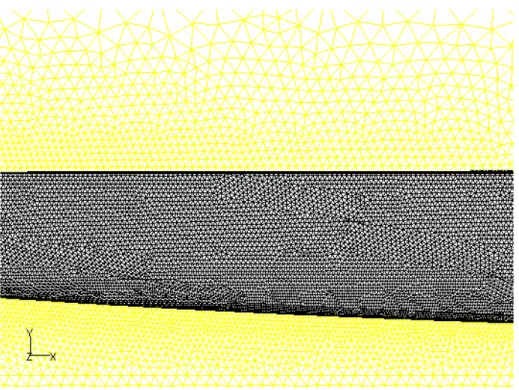

Si può osservare la differenza della mesh dello scafo nei due modelli importati in Fluent osservando le seguenti figure. Nelle Figure 7.1 e 7.2 è riportata la discretizzazione relativa al modello ricostruito con piano di galleggiamento.

Figura 7.2 - Mesh dello scafo relativa al modello ricostruito (vista laterale)

Nella Figure 7.3 e 7.4 invece è rappresentata la mesh effettuata sullo scafo nel modello acquisito, senza piano di galleggiamento.

Figura 7.4 - Mesh nella zona di poppa relativa al modello acquisito (vista laterale).

7.2. Generalità

Nel presente capitolo sarà mostrata la procedura di impostazione del calcolo nel codice Fluent. I modelli definitivi del kayak utilizzati nella simulazione sono due (illustrati dettagliatamente nel capitolo 5): il primo, senza piano di galleggiamento, avente le superfici provenienti dalla scansione; il secondo, con piano di galleggiamento, ricostruito in ambiente Pro-E partendo da una serie di sezioni lungo lo scafo.

Per entrambi i modelli la procedura di impostazione è la medesima, l’unica differenza è che il modello senza piano di galleggiamento, dopo la fase di inizializzazione, richiede l’inserimento di una “patch”, ossia il “settaggio” iniziale della zona di acqua e di quella di aria.

7.3. Inserimento dei dati

Una volta che il modello è stato importato nel codice, si passa alla fase di inserimento dei dati. Nella prima fase occorre definire il modello che si utilizza nella simulazione, i fluidi, le condizioni operative e quelle al contorno. Nella seconda fase invece vengono definiti i parametri più specifici della simulazione legati alle equazioni da risolvere, le grandezze da monitorare e viene inizializzato il calcolo.

7.3.1. Definizione del modello

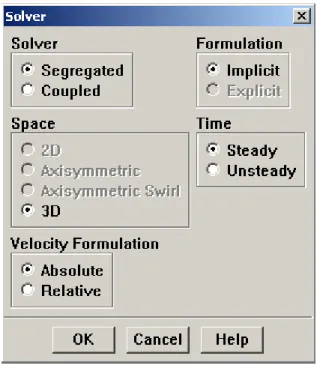

La prima impostazione da sistemare è quella relativa alla scelta del solutore. Come già è stato introdotto nei capitoli precedenti, il calcolo è di tipo stazionario e le impostazioni sono riportate nella Figura 7.5.

Figura 7.5 – Pannello di impostazione del solutore.

La formulazione è necessariamente di tipo “implicita”, dato che l’algoritmo di soluzione impostato è il “segregated”. In poche parole la differenza fra segregated e coupled è la seguente: nel primo metodo tutte le equazioni che governano il problema sono risolte sequenzialmente mentre nel secondo, a parte quelle relative alla turbolenza, sono risolte

contemporaneamente. Le equazioni fondamentali costituiscono un sistema non lineare, che, prima di essere risolto deve essere linearizzato. Esistono due modi di linearizzazione: implicita o esplicita: nella prima, per una variabile X in una cella del dominio, il suo valore viene calcolato con una relazione in cui compaiono i valori assunti dalla medesima variabile nelle celle confinanti, noti e/o incogniti. In questo modo ogni incognita compare in più di una equazione del sistema e dovranno essere risolte contemporaneamente. Nella linearizzazione esplicita invece, tale valore dell’incognita X viene calcolato con una relazione in cui compaiono solo i termini noti nelle celle confinanti dell’incognita in oggetto; quindi ogni incognita compare in una sola equazione del sistema e possono essere risolte singolarmente. Si capisce subito perché non sia possibile avere un algoritmo di soluzione “segregated” di tipo esplicito. Nel segregated implicito vengono risolte le equazioni per una singola variabile (esempio, velocità lungo x) considerando tutte le celle contemporaneamente e così via per le altre variabili. Questo tipo di solutore è l’unico ammesso dal codice nello studio di problemi Multifase e quindi non ci sono alternative.

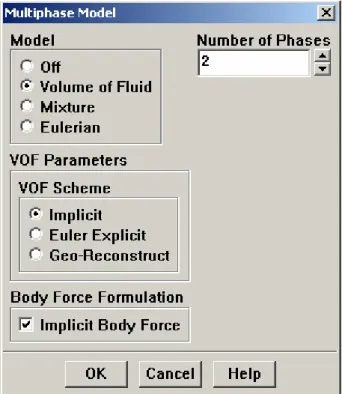

La definizione del modello prosegue con l’inserimento del “Multiphase” (Figura 7.6).

Nell’impostazione relativa al problema multifase è necessario attivare la voce “Volume of fluid” e selezionare il numero di fasi, nel caso in esame 2. Lo schema scelto è quello implicito, l’unico, come già discusso ampiamente nel capitolo 4, che permette di effettuare un calcolo multifase di tipo stazionario. Occorre inoltre abilitare l’”implicit body force”, dato che nel calcolo è presente la forza gravitazionale.

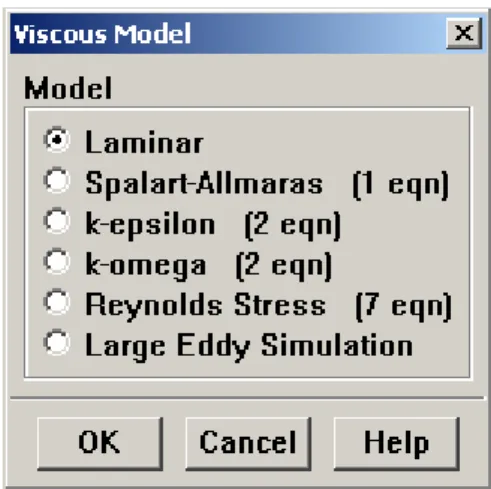

Dopo la parte relativa al solutore e al modello VOF, occorre definire il modello viscoso del calcolo. Come è già stato detto, per quanto riguarda il primo step del calcolo, quando la griglia è riempita di sola aria allo scopo di impostare un campo di velocità di partenza, è sufficiente utilizzare un modello laminare di viscosità, dato il basso numero di Reynolds (Figura 7.7).

Figura 7.7 – Modello laminare.

Quando invece si fa entrare l’acqua, le particelle attorno al kayak assumono numeri di Reynolds che portano il moto in regime turbolento. Occorre quindi selezionare il modello di turbolenza utilizzato, nel caso specifico il modello a 2 equazioni k-ω, lasciando di default tutte le impostazioni e i valori delle costanti (Figura 7.8).

Figura 7.8 – Modello turbolento.

7.3.2. Caratteristiche dei fluidi

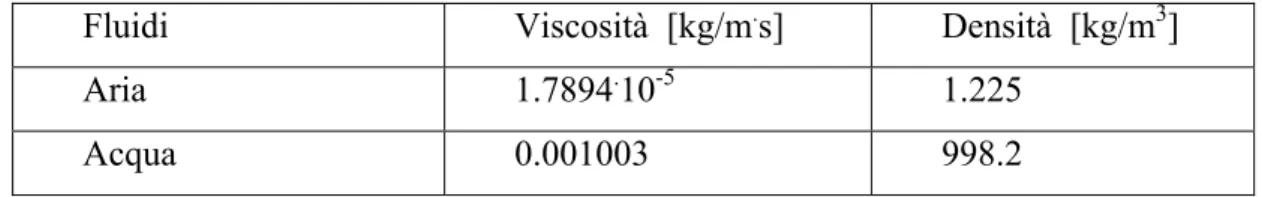

Sotto il menù “materials” occorre definire le caratteristiche dei due fluidi. I valori utilizzati per densità e viscosità dei due fluidi sono riportati nella Tabella 7.2.

Fluidi Viscosità [kg/m.s] Densità [kg/m3]

Aria 1.7894.10-5 1.225

Acqua 0.001003 998.2

Tabella 7.2 – Caratteristiche dei fluidi.

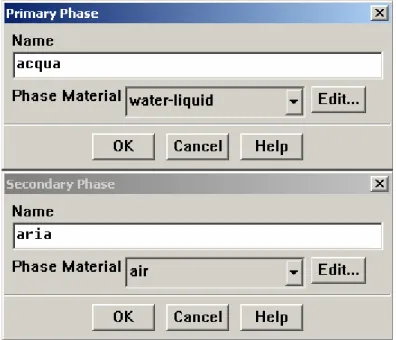

Una volta definiti i due fluidi, occorre assegnare a ognuno di questi una fase (“phase”). Nei problemi VOF è consigliato considerare il fluido con peso specifico maggiore come fase principale, e il restante come secondaria. In Figura 7.9 è riportata tale impostazione, l’acqua è stata chiamata fase primaria mentre l’aria fase secondaria.

Figura 7.9 – Assegnazione delle fasi.

Durante l’assegnazione delle fasi primaria e secondaria occorre definire anche l’interazione (“interactions”) fra le due: in questo caso occorre definire la tensione superficiale, alla quale è stato assegnato un valore pari a 0.0726 N/m (da tabella).

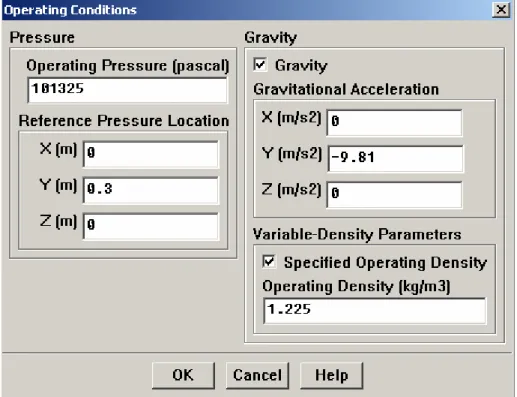

7.3.3. Condizioni operative (“Operating conditions”)

Le condizioni operative sono rappresentate da pressione e da gravità. Le impostazioni di questi due parametri sono riportate in Figura 7.10.

Figura 7.10 – Impostazione delle condizioni operative.

Il valore assunto dalla pressione è quello di default, pari a 101325 Pa (pressione atmosferica). Importante, nel problema VOF, è definire il punto di riferimento per il valore di pressione (“Reference Pressure Location”): questo, nel modello, è stato posizionato a circa 30 cm sopra la zona di seduta del canoista (circa 40 cm dal pelo libero dell’acqua). Lo stesso per quanto riguarda la densità operativa (“Specified Operating Density”), che deve essere riferita alla fase più leggera.

L’altra condizione operativa è rappresentata dalla forza di gravità agente sul modello. Dato che nel sistema di riferimento il verso positivo delle y è in direzione opposta alla gravità, questa assume un valore negativo pari a y=-9.81 m/s2.

7.3.4. Condizioni al contorno (“Boundary Conditions”)

Le condizioni al contorno sono quelle già indicate nell’ultimo paragrafo del capitolo 5, introdotte successivamente alla fase di mesh del modello e riportate nella Figura 7.11.

Figura 7.11 – Condizioni al contorno.

Nella colonna a sinistra sono riportate le varie superfici/volumi e in quella a destra è specificato il tipo di condizione al contorno.

Per quanto riguarda le condizioni di ingresso e di uscita, sia per l’aria che per l’acqua, è necessario effettuare due impostazioni successive nel set del tipo di condizione al contorno. La prima, di tipo “mixture” consente di inserire i dati tipici di un normale ingresso (“velocity-inlet”), i cui valori sono riportati in Figura 7.12. In questo menù è possibile indicare la velocità in ingresso, comprensiva della direzione e i valori di energia e di dissipazione del modello turbolento k-ω.

Figura 7.12 – Impostazioni della condizione di ingresso dell’aria.

La seconda impostazione riguarda l’attribuzione della fase aria o acqua alla relativa condizione al contorno. Avendo indicato l’acqua come fase principale, il codice assegna il valore di 1 (100%) alle zone interamente costituite dalla fase secondaria (aria) e viceversa 0 (0%) a quelle formate dalla fase acqua.

Ad esempio nel caso della superficie di ingresso dell’acqua l’impostazione dovrà essere come quella riportata in Figura 7.13.

dove 0 indica che nella superficie “ingr_acqua” la percentuale della fase secondaria (cioè dell’aria) è pari allo 0%, ossia entra tutta acqua.

Viceversa per l’ingresso dell’aria, vale quanto riportato in Figura 7.14:

Figura 7.14 - Impostazione della fase con riferimento all’ingresso dell’aria.

In questo caso nella superficie d’ingresso “ingr_aria” la percentuale della fase secondaria è del 100%, ossia entra soltanto aria.

Discorso analogo vale per l’uscita, dove come condizione al contorno è stata scelta quella di “pressure outlet”. Questa condizione al contorno, al contrario del classico “outflow”, che è la semplice uscita, permette di impostare il “Backflow Volume Fraction”, parametro che consente di stabilire la percentuale delle due fasi nel caso in cui ci sia un “rientro” (“backflow”) da parte di uno dei due fluidi. L’impostazione di tale parametro è identica a quanto visto per le condizioni di ingresso, e a titolo di esempio è riportato in Figura 7.15 il caso relativo all’uscita dell’acqua.

Figura 7.15 - Impostazione della fase con riferimento all’uscita dell’acqua.

Il valore 0 al Backflow indica che in caso di flusso inverso (“reverse flow”) dall’uscita in questione entrerà lo 0% della fase aria, cioè il 100% di acqua.

7.3.5. Parametri di controllo della soluzione (“Controls Solution”)

I parametri di controllo della soluzione consentono di stabilire per le equazioni i fattori di sottorilassamento e gli algoritmi di discretizzazione. Il pannello è riportato in Figura 7.16.

Figura 7.16 – Pannello di controllo dei parametri della soluzione.

I fattori di sottorilassamento (“Under-Relaxation Factors, U.R.F.”) controllano l’incremento della variabile calcolata ad ogni iterazione e sono associati a tutte le equazioni del modello. Se con α viene indicata una certa variabile, con ∆α l’incremento calcolato ad ogni iterazione, con “k” il paramatro U.R.F. e con il pedice “i” l’iterazione al passo i-esimo, si può scrivere la seguente relazione:

α α

αi 1+ = i +k⋅∆ (7-1)

Si può notare, senza entrare troppo nei dettagli, come il fattore di sottorilassamento influenzi la stabilità e la convergenza della soluzione. E’ chiaro che adottando degli U.R.F. elevati è possibile raggiungere la convergenza più rapidamente con il rischio però di

incontrare delle possibili instabilità; al contrario U.R.F. bassi portano più lentamente il calcolo a convergenza (quindi tempi maggiori) ma la probabilità di instabilità è minore.

Nel problema in esame, sono stati lasciati i valori di default, sono stati abbassati soltanto i fattori legati all’energia cinetica turbolenta e alla dissipazione: entrambi sono passati da un valore originale di 0.8 a quello di 0.5 ritenuto più adatto.

Per quanto riguarda la discretizzazione è stato modificato l’algoritmo dell’equazione della pressione da “Standard” a “Body Force Weighted” come consigliato nel caso di problemi multifase VOF. Inoltre è stato inserito uno schema di discretizzazione di grado maggiore (“Second order”) per l’equazione del Volume fraction, in modo da aumentare la risoluzione per quanto riguarda la zona di interfaccia fra i due fluidi.

7.3.6. Grandezze monitorate

Nell’impostazione del calcolo, occorre scegliere alcune grandezze di controllo per monitorare la convergenza della soluzione. Infatti, il codice CFD risolve direttamente le equazioni differenziali, opportunamente linearizzate, per via numerica: è chiaro quindi che nel corso della risoluzione, iterazione dopo iterazione, il risultato sarà calcolato a meno di un certo errore che può essere di qualche ordine di grandezza.

Per valutare la convergenza della soluzione solitamente vengono monitorate queste quantità, dette residui, per le equazioni del calcolo, come quella di continuità, e quindi delle velocità x, y, z, quella relativa alla turbolenza (due equazioni, k e w) e quella relativa al VOF. L’impostazione dei residui prevede di assegnare un determinato ordine di grandezza che ogni equazione monitorata deve raggiungere, prima che il calcolo venga interrotto. Il pannello dei residui è riportato in Figura 7.17.

Figura 7.17 – Impostazioni del monitoraggio dei residui.

Nel pannello riportato in Figura 7.17, i cinque residui devono rispettare il criterio di convergenza pari a 10-5 prima che il calcolo venga interrotto. Un esempio di andamento dei residui è riportato in Figura 7.18.

Un andamento dei residui di questo tipo sarebbe ben desiderato, dato che è possibile interrompere la simulazione quando le curve raggiungono un certo valore asintotico oltre il quale non è possibile scendere. In realtà nelle simulazioni multifase residui con andamenti oscillanti; dunque non è possibile stabilire da tale grafico se il problema ha raggiunto la convergenza (vedi Figura 7.19)

Figura 7.19 - Andamento dei residui nel moto turbolento.

E’ necessario quindi ricorrere ad altre grandezze come indicatore di una sorta di convergenza. Risulta utile, nell’analisi di un moto esterno, monitorare l’andamento del coefficiente di drag (CD) con il procedere delle iterazioni. In questo modo, nonostante le curve

dei residui continuino ad oscillare (anche se l’ampiezza è piccola) senza indicare la raggiunta convergenza, l’andamento relativo al coefficiente di drag risulta essere un valido indicatore per interrompere il calcolo.

7.3.7. Inizializzazione

L’ultima fase è quella di inizializzazione del calcolo. Occorre impostare in questo caso i seguenti parametri:

- velocità iniziale lungo x: 5 m/s;

- pressione iniziale: pari a quella atmosferica;

- aria Volume fraction: pari ad 1 dato che nella prima simulazione l’intera griglia sarà riempita di sola aria.;

- fattori di energia della turbolenza e di dissipazione: valori iniziali molto bassi, prossimi a 0.001.

Nel caso del modello senza piano di galleggiamento si è parlato ad inizio capitolo di un’operazione di “patch” per andare a riempire i due volumi di aria e di acqua. Questa operazione è necessaria nel caso di simulazioni che prevedano i due volumi già riempiti, come condizione iniziale, dai fluidi. Durante i primi studi effettuati sul kayak sono stati riscontrati dei problemi di convergenza nelle simulazioni stazionarie inizializzate con i due fluidi. La soluzione diverge dopo poche iterazioni a causa di instabilità di alcuni elementi, per velocità troppo elevate frutto di errori del calcolo.

Effettuando invece una simulazione con la sequenza descritta nel capitolo 6 (calcolo laminare con solo aria, riempimento con acqua del volume inferiore e attivazione del modello di turbolenza k-ω) i problemi di instabilità numerica vengono eliminati quasi del tutto, a parte le piccole oscillazioni sulla soluzione.

7.4. Parametri di riferimento

Nei paragrafi precedenti si è accennato al coefficiente di drag come parametro per stimare l’avvenuta convergenza del calcolo. Il codice Fluent consente di calcolare il valore di tale parametro, indicando le superfici che devono essere considerate, come mostrato nella Figura 7.20.

Figura 7.20 – Impostazione del monitoraggio del coefficiente di drag.

Una semplice impostazione come questa non è sufficiente a caratterizzare bene il problema. Infatti occorre ricordare la definizione del coefficiente di drag (Equazione 7-2):

S v D C rif D ⋅ ⋅ ⋅ = 2 2 1 ρ (7-2)

Il coefficiente di drag, adimensionale, non è altro che un rapporto fra le forze calcolate dal codice stesso e alcuni valori di riferimento. Il codice richiede una preventiva impostazione dei seguenti valori di riferimento (“Reference Values”):

Area = corrisponde all’area frontale del kayak; v = velocità ( pari a 5 m/s)

ρrif = ρacqua = 998.2 Kg/m3;

A questi fattori occorre aggiungere anche il coefficiente di resistenza viscosa CV nel

calcolo, che sommato al coefficiente di pressione da come risultato proprio il coefficiente di drag CD.

7.5. Fase di simulazione

Una volta terminata la fase di impostazione dei parametri nel codice e inizializzato il calcolo, la simulazione può essere avviata. La simulazione sia nel modello con piano di galleggiamento che in quello senza è stata condotta con questa sequenza: 1) laminare monofase (aria), 2) laminare bifase (riempimento della parte inferiore con acqua), 3) turbolento bifase.

Nella procedura di simulazione seguita non si è riscontrato alcun problema per quanto riguarda il modello con piano di galleggiamento. Nella Figura 7.21 sono riportati gli andamenti dei residui relativi ai tre step di calcolo successivi

1) Moto laminare monofase 2) Moto laminare bifase

3) Moto turbolento bifase

Figura 7.21 – Andamento dei residui nella sequenza di calcolo.

Si noti come i residui mostrino una buona convergenza nelle due simulazioni laminare monofase e bifase, e invece assumano un andamento oscillante nell’impostazione turbolenta. Proprio per questo motivo, nel caso turbolento non è possibile stabilire quando interrompere

visto che il valore di tale coefficiente dipende da vari parametri della simulazione, fra cui i principali sono forze e velocità; è chiaro quindi che una convergenza dello stesso implica anche un assestamento per quanto riguarda i campi di moto del problema.

Per quanto riguarda invece il modello acquisito, nella seconda delle tre fasi della sequenza (quando viene effettuato il riempimento delle celle inferiori con acqua) si assiste ad una quasi immediata instabilità del calcolo, che diverge. Questo è dovuto alla presenza di alcuni elementi che, durante la simulazione, raggiungono valori “sballati”: ad esempio picchi di velocità anche dell’ordine del milione di metri al secondo. E’ stato necessario quindi applicare al modello la procedura iterativa descritta in Figura 7.22 per risolvere questi problemi legati alla discretizzazione.

Figura 7.22 – Procedura iterativa per il modello acquisito.

Nel caso in cui si manifesti un’instabilità in una determinata cella, è necessario effettuare le modifiche opportune della mesh in quella zona (ad esempio infittendola oppure cercando di

controllare le dimensioni degli elementi in modo che siano più simili possibile), e così via finchè la soluzione non diverge. Chiaramente questo processo, eseguito in maniera manuale, è molto dispendioso in termini di tempo richiesto per le operazioni. Inoltre, una volta sistemata la zona (o le zone) identificata come fonte di instabilità del calcolo e fatta partire nuovamente la simulazione, è possibile riscontrare problemi analoghi per altre celle dello scafo. Nel caso in esame, la procedura è stata ripetuta per 7 volte e sono stati riscontrati una decina di elementi, particolarmente distorti a causa della superficie del kayak, che facevano divergere l’equazione di continuità.

7.6. Tempi di calcolo

L’ultima osservazione riguarda i tempi di calcolo richiesti dai modelli.

Nella Tabella 7.3 sono riassunti i tempi richiesti da ogni iterazione e il numero di iterazioni necessarie per avere un valore pressoché costante del coefficiente di drag e quindi dei campi di forze e di velocità del problema. Le durate sono intese per ogni iterazione e sono riferite alla fase di simulazione laminare monofase (meno dispendiosa) e turbolenta bifase (più dispendiosa).

Numero celle monofase e bifase Moto laminare turbolento bifase Moto Modello

ricostruito 2839213 1’42’’ 2’38’’

Modello

acquisito 2781571 1’22’’ 2’03’’

Tabella 7.3 – Tempo richiesto per ogni iterazione (“step”)

Si può osservare che il tempo necessario per ogni iterazione nel moto laminare è identico sia nel caso monofase che in quello bifase. Il dato non deve stupire, dato che in entrambi i casi il codice risolve oltre all’equazione di continuità anche quella del volume fraction con l’unica differenza che nel caso della simulazione monofase l’aria scorre anche attraverso l’ingresso e l’uscita della fase acqua.

Nella Tabella 7.4 è invece riportato il numero di iterazioni effettuate per ogni step del calcolo e quello totale dato dalla somma delle tre simulazioni.

N° iterazioni laminare monofase N° iterazioni laminare bifase N° iterazioni turbolento bifase N° iterazioni totali Modello ricostruito 1080 9240 7680 18000 Modello acquisito 1300 6000 4524 11824

Tabella 7.4 – Numero di iterazioni necessarie per ogni calcolo

In base ai valori riportati nelle due Tabelle 7.3 e 7.4 è possibile calcolare i tempi indicativi di calcolo richiesti dai modelli per arrivare a convergenza. Si ricorda ancora una volta che per stabilire la “convergenza” è stata monitorato il coefficiente di drag (CD).

Per quanto riguarda il modello ricostruito, sono necessarie circa 10320 iterazioni della durata di 1’42’’ e di circa 7680 iterazioni della durata di 2’38’’ per un totale di 2266080 secondi, che corrispondono circa a 630 ore di calcolo ininterrotto (26 giorni).

La situazione cambia molto nel caso del modello acquisito: 7300 iterazioni di 1’22’’ e 4524 di 2’03’’ per un totale di 1155052 secondi, corrispondenti a 321 ore di calcolo ininterrotto (14 giorni).

La differenza fra le due simulazioni è dovuta a due fattori, come si evince dalle tabelle precedenti:

- il numero di celle nel modello con piano di galleggiamento è leggermente superiore a quello senza tale piano;

- il numero di iterazioni totali richieste per portare a convergenza il coefficiente di drag è nettamente superiore nel modello con piano di galleggiamento (18000 contro 11824). Questa è la causa predominante.

Da notare infine la differenza fra la durata di ogni iterazione nel caso laminare e in quello turbolento: i dati riportati nella tabella indicano rispettivamente 1’42’’ contro 2’38’’ e 1’22’’ contro 2’03’’. La turbolenza, ossia l’aggiunta di due equazioni per ogni cella, k e ω oltre a quella di continuità e del volume fraction, in entrambi i modelli provoca un aumento del tempo per ogni iterazione stimato attorno al 35%.