Capitolo 3

Sistema di iniezione diretta a bassa pressione

3.1 Introduzione

L’idrogeno gassoso, come analizzato nel capitolo 2, possiede caratteristiche chimico-fisiche tali da renderlo idoneo per l’impiego come combustibile nei motori a combustione interna ad A.C.. Tuttavia, come detto, esistono diverse problematiche che ne ostacolano l’uso: la sua bassissima densità, l’estrema facilità con cui è possibile innescare la combustione, l’elevata velocità di combustione alla quale conseguono eccessivi gradienti termici e di pressione. In questo capitolo verrà descritto e analizzato un innovativo sistema di iniezione diretta a bassa pressione ideato e sviluppato presso il Dipartimento di Energetica “L. Poggi” della Facoltà di Ingegneria dell’Università di Pisa. Tale sistema, pur economico e relativamente semplice, consente di beneficiare sia dei vantaggi dell’iniezione diretta, ovvero elevata potenza specifica ed assenza del fenomeno backfire (vedi paragrafo 2.3), sia del principale vantaggio dall’iniezione indiretta, ovvero la possibilità di utilizzare l’idrogeno contenuto nella bombola fino a pressioni residue di stoccaggio molto basse (aumentando così l’autonomia del veicolo).

3.2 Funzionamento dell’innovativo sistema di iniezione diretta a

bassa pressione

Nei sistemi ad iniezione diretta a bassa pressione è essenziale terminare il prima possibile l’iniezione per permettere al combustibile di diffondersi il più omogeneamente possibile in tutto il volume del cilindro, nonché per evitare che la contropressione nel cilindro salga a valori tali da ostacolare l’afflusso di idrogeno. La finestra temporale a disposizione per l’iniezione, perlomeno nella condizione più gravosa e cioè alto regime di rotazione a pieno carico, è quindi assai ristretta e impone, a causa della bassa densità dell’idrogeno, una

portata volumica assai elevata per poter garantire l’afflusso di una massa di idrogeno sufficiente. Tali portate non possono essere realizzate con comuni elettroiniettori (a meno che non voglia ricorrere a pressioni di iniezione veramente elevate, ad esempio superiori a 80 bar).

L’innovativo sistema di iniezione diretta che è stato studiato consiste essenzialmente nell’effettuare l’iniezione di idrogeno “in due stadi” successivi:

1. Il primo stadio è rappresentato dal dosaggio dell’idrogeno, ovvero da un’iniezione all’interno di un piccolo serbatoio intermedio di accumulo posto prima dell’ingresso nel motore. In esso viene iniettata la quantità voluta di idrogeno attraverso un elettroiniettore del tipo normalmente usato per l’iniezione indiretta di combustibili gassosi (metano per esempio) pilotato da una centralina. La portata di tali iniettori è in questo caso sufficiente in quanto la finestra temporale a disposizione è relativamente ampia, potenzialmente pari all’intero ciclo motore (720° di angolo di manovella). La regolazione del carico è effettuata agendo sul tempo di apertura dell’elettroiniettore, attraverso il quale l’idrogeno deve poter fluire in condizioni soniche. Ciò limita la pressione massima realizzabile nel serbatoietto di accumulo: volendo, nella fattispecie, iniettare a circa 12 bar (pressione residua di stoccaggio) si potrà riempire il serbatoietto fino a poco più di 6 bar.

2. Il secondo stadio rappresenta il travaso vero e proprio dell’idrogeno dal serbatoietto di accumulo al cilindro. L’immissione in camera di combustione è effettuata mediante una valvola a fungo, opportunamente sagomata e comandata meccanicamente dall’albero a camme, che mette in comunicazione il serbatoio e il cilindro per un breve intervallo angolare che ha inizio quando le valvole di aspirazione sono in procinto di chiudersi per evitare fenomeni di backfire. Grazie all’ampia superficie di passaggio garantita da una valvola a fungo i tempi per l’iniezione possono essere estremamente ridotti.

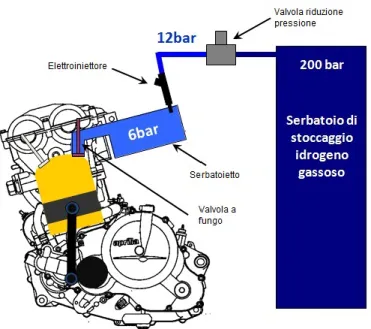

Il sistema di alimentazione del motore è costituito dai seguenti componenti:

• Serbatoio di stoccaggio. In tale serbatoio è stoccato idrogeno gassoso compresso a circa 200 bar.

• Valvola di riduzione della pressione: permette di ridurre la pressione da 200 bar a poco più del doppio della pressione massima presente nel serbatoietto, quindi a circa 12 bar.

• Iniettore elettroattuato: è l’elemento adibito al dosaggio dell’idrogeno. È costituito da un comune iniettore elettroattuato derivato da quelli utilizzati per l’iniezione indiretta di metano e GPL; è quindi un elemento affidabile, economico e di facile reperimento.

Il pilotaggio viene ottenuto mediante una centralina appositamente realizzata e programmata. Mantenendo un salto di pressione tra monte e valle tale da garantire l’insorgere del blocco sonico in corrispondenza delle sezioni di uscita dall’iniettore, la massa di idrogeno iniettata nel serbatoietto non dipende dalle condizioni fisiche presenti in esso, ma soltanto dal tempo di apertura dell’iniettore e quindi dalla durata di mantenimento del segnale di pilotaggio da parte delle centralina di controllo. Si ricorda la pressione critica Pc, cioè la pressione nella sezione ristretta di un condotto interessata da efflusso sonico è data dalla

0 2

1 [3.1]

con P0 = la pressione dell’ambiente a monte. Per un gas perfetto biatomico, il coefficiente k è pari a 1,4. Essendo l’idrogeno assimilabile con buona approssimazione ad un gas di questo genere si ha che il rapporto di pressione critico vale

0 0,528 [3.2]

• Serbatoietto: è l’elemento preposto all’accumulo temporaneo della quantità necessaria di idrogeno da far affluire all’interno del cilindro. È un elemento cilindrico cavo in lega metallica collegato mediante una flangia ad un condotto solidale alla testa del motore che permette l’afflusso dell’idrogeno nel cilindro (vedi figura 3.17).

• Valvola a fungo: è l’elemento che effettua il secondo ed ultimo stadio di iniezione. È una valvola a fungo relativamente “convenzionale” opportunamente sagomata per favorire e guidare l’efflusso dell’idrogeno accumulato nel serbatoietto attraverso la sezione di passaggio. Rappresenta l’elemento critico del sistema poiché i tempi assai ristretti disponibili per l’iniezione comportano inevitabilmente l’aumento delle forze di inerzia a cui è soggetta. Per la descrizione approfondita si rimanda al paragrafo 3.3.3. • Sede valvola: la sede di appoggio troncoconica (e della relativa controparte sulla

valvola a fungo) è ampia 3 mm la cui superficie consente la realizzazione di una gola circolare che permette attraverso quattro fori radiali l’evacuazione di eventuale idrogeno o gas combusti trafilati dagli ambienti adiacenti (condotto di adduzione e camera di combustione). I gas trafilati giungono in una seconda gola presente nell’intercapedine tra la sede valvola e l’alloggiamento della stessa, quindi condotti all’esterno attraverso un foro (canalino di spurgo) di 3 mm di diametro e infine con un condotto tubolare scaricati nel collettore di aspirazione (figura 3.1).

Figura 3.1: Sede valvola

Nella seguente figura è rappresentato lo schema del prototipo del motore Rotax provvisto del sistema di iniezione diretta a bassa pressione.

Figura 3.2: Schema del sistema di iniezione diretta a bassa pressione

3.3 Il prototipo

Il motore che è stato scelto per realizzare questo progetto è un motore a 4 tempi monicilindrico Rotax 655/97 di 651,88 cm3 a carburazione che equipaggiava la moto Aprilia Pegaso 650 (modello prodotto dal 1992 al 2004), ed ha la particolarità “essenziale” di avere una distribuzione a 5 valvole, 3 di aspirazione e 2 di scarico. È stato previsto infatti che la valvola di aspirazione centrale venisse isolata dal resto del sistema di aspirazione ed adibita al controllo dell’ultimo stadio dell’iniezione del combustibile. Inoltre il motore è dotato fin dalla

Canalino di spurgo

scatola filtro di due distinti condotti, i quali, in corrispondenza della testa del motore, si diramano confluendo e formando il terzo condotto per l’afflusso dell’aria verso la valvola centrale.

Sulla scelta di questo motore hanno influito soprattutto la relativa facilità di adattamento del sistema di iniezione e che avesse una cilindrata simile alla cilindrata del singolo cilindro del motore automobilistico che si intende realizzare come obiettivo ultimo del progetto. Le caratteristiche tecniche del motore sono riassunte in tabella 3.1.

Modello Rotax 655/97

Tipo Monocilindrico 4 Tempi

Alesaggio/corsa 100 mm / 83 mm

Cilindrata 651,88 cm3

Distribuzione 5 valvole

Potenza 34 kW (46 CV) a 6750 giri/min

Coppia 56 Nm a 5500 giri/min

Numero giri al minimo 1400 giri/min

Numero giri massimo 7500 giri/min

Rapporto di compressione 9,1:1

Alimentazione 1 carburatore Mikuni BST da 33 mm

Accensione Elettronica

Numero candele di accensione 1 candela, 12 mm, NGK DR8EA

Avviamento Elettrico

Raffreddamento A liquido

Tabella 3.1: Caratteristiche tecniche del motore Rotax 655/97

Per evitare di avere mancate accensioni (misfire) ai carichi più bassi è stata aggiunta lateralmente una seconda candela di accensione in periferia tra le due valvole di aspirazione e scarico (per approfondimenti si rimanda al capitolo 5).

Figura 3.3: Sede per la seconda candela di accensione

Sede per la seconda candela di accensione

Nei paragrafi che seguono verranno sintetizzate le attività (oggetto di due precedenti Tesi di Laurea, [6, 22]) che hanno permesso di definire il profilo e la legge di alzata della valvola a fungo utilizzata per l’iniezione e il dimensionamento di massima del serbatoietto di accumulo temporaneo dell’idrogeno.

Il sistema di iniezione diretta in oggetto prevede l’adduzione dell’idrogeno durante la fase di compressione del ciclo di funzionamento del motore. Determinare le tempistiche ottimali di adduzione dell’idrogeno non può prescindere dal conoscere l’istante di inizio della fase di compressione.

3.3.1 Fasatura del motore

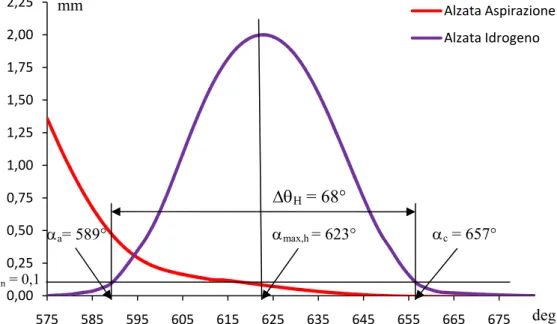

La figura 3.4rappresenta in forma grafica gli andamenti delle alzate delle valvola di scarico e delle valvole di aspirazione del motore Rotax 655/97.

Figura 3.4: Diagrammi delle alzate delle valvole di aspirazione e scarico

In campo motoristico per rendere maggiormente espressiva la fasatura si fa ricorso al cosiddetto “diagramma di distribuzione”, cioè un grafico a cerchi concentrici a più settori delimitati dagli istanti di chiusura e apertura. Nella fattispecie risulta il grafico di figura 3.5:

Il diagramma permette di valutare facilmente anche la durata della fase d’incrocio, in questo caso ampia 75° a cavallo del PMS. Per completare lo studio sulla fasatura è necessario conoscere anche gli istanti di accensione della miscela. L’impianto accensione del motore mantiene un anticipo fisso di 10° prima del PMS fino a 2500 giri/min, mentre per regimi superiori l’anticipo e regolato dinamicamente raggiungendo un massimo di 39° prima del PMS. Conoscendo l’istante di chiusura delle valvola di aspirazione e l’istante di accensione è possibile determinare la durata angolare della fase di compressione che per il Rotax 655/97 è: 79° < ∆θ < 108°. Questo parametro è assai importante per il dimensionamento del sistema di iniezione in quanto delimita la finestra angolare, entro la quale deve avvenire l’adduzione dell’idrogeno nel cilindro. Tuttavia, è necessario ricordare che l’istante di accensione della miscela aria/idrogeno può variare sensibilmente rispetto a quello della miscela aria/benzina, quindi l’anticipo di accensione del motore alimentato a benzina deve essere considerato solo un riferimento indicativo. Il pilotaggio del sistema di accensione del motore ad idrogeno, infatti, verrà effettuato mediante una centralina elettronica appositamente realizzata e interfacciata ad un computer avendo in questo modo la possibilità di variare a piacere la fasatura di accensione.

3.3.2 Geometria del sistema di distribuzione del Rotax 655/97

Oltre ad essere dotato di 5 valvole, il motore Rotax 655/97 ha un’ulteriore caratteristica poco diffusa, la disposizione radiale degli assi delle valvole. È evidente che lo scopo degli ingegneri dell’Aprilia è stato quello di massimizzare la sezione di passaggio dei gas. Si ricorda infatti che uno dei parametri che più influiscono sulla potenza erogata da un motore è il coefficiente di riempimento, cr, definito come il rapporto tra la massa di aria aspirata dal motore in un ciclo e la massa di aria che riempirebbe la cilindrata del motore, nelle condizioni di densità dell’ambiente di aspirazione o, nel caso di motore sovralimentato, di quello a valle del sistema di sovralimentazione. Aumentare il numero delle valvole e disporle radialmente consente sfruttare al meglio la superficie emisferica della testa e quindi massimizzare la sezione di passaggio dei gas. Per motori considerati “tranquilli”, non ottimizzati, il cr non supera il valore 0,8, mentre può superare abbondantemente l’unità nei motori ad alte prestazioni come quelli impiegati nelle vetture da competizione (dove i condotti di aspirazione sono internamente lucidati a specchio per minimizzare le perdite di carico ed “accordati” in modo tale da sfruttare gli effetti dinamici che nascono al loro interno). La disposizione radiale delle valvole comporta tuttavia una maggiore complessità del sistema di

distribuzione: infatti, l’azionamento delle due valvole laterali di aspirazione e delle due di scarico avviene mediante camme coniche, quella centrale di aspirazione mediante un sistema camma-bilanciere.

Figura 3.6: Distribuzione del Rotax 655/97

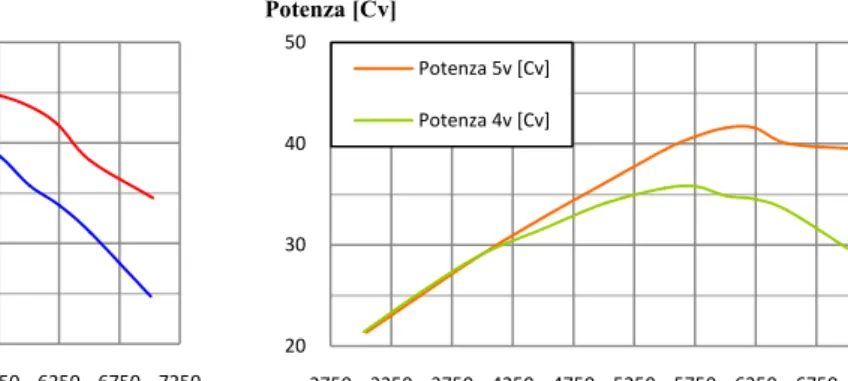

Con questa distribuzione a 5 valvole (3 di aspirazione e 2 di scarico) il motore ha una fluidodinamica interna che gli permette di avere determinate prestazioni (vedi tabella 3.1) che non può avere invece nel funzionamento a 4 valvole (2 di aspirazione, 2 di scarico e con la terza valvola centrale di aspirazione che funge da “iniettore di idrogeno”): infatti questo dato è stato verificato anche sperimentalmente con il risultato visibile dai grafici seguenti:

Figura 3.7: Confronto coppia e potenza tra il 5 valvole ed il 4 valvole

25 35 45 55 2750 3250 3750 4250 4750 5250 5750 6250 6750 7250 Coppia 4v [Nm] Coppia 5v [Nm] 20 30 40 50 2750 3250 3750 4250 4750 5250 5750 6250 6750 7250 Potenza 5v [Cv] Potenza 4v [Cv] Coppia [Nm]

Regime [giri/min] Regime [giri/min] Potenza [Cv]

Dai grafici si nota benissimo come il motore a 4 valvole, dopo una prima parte (fino a circa 4000 giri/min) quasi in sovrapposizione col funzionamento a 5 valvole, le curve di potenza e coppia cambiano pendenza ottenendo minori prestazioni globali dal motore ma mantenendo comunque un buon comportamento dello stesso: come accennato, questo fenomeno è causato principalmente dal fatto di aver eliminato il condotto centrale di aspirazione e facendo quindi respirare al motore meno aria (la sezione totale di passaggio dell’aria è diminuita); inoltre l’eliminazione del condotto comporta anche una diminuzione degli effetti dinamici presenti in camera di combustione [6]. Di tutto questo se ne risente sempre di più all’aumentare del numero di giri di rotazione del motore.

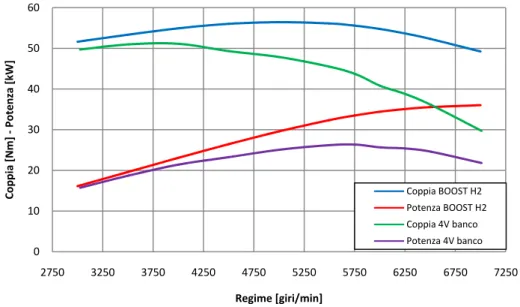

Da specificare che i suddetti grafici, riguardanti il funzionamento a benzina, sono stati ottenuti al banco prova “tappando” il buco lasciato dalla terza valvola di aspirazione (adibita per l’iniezione di idrogeno). Per il funzionamento con l’alimentazione ad idrogeno, invece, in attesa dell’esito delle prove sperimentali, sono state effettuate alcune simulazioni monodimensionali con il software AVL BOOST (svolte mediante un precedente lavoro di tesi, [6]). Tali simulazioni hanno consentito di effettuare un confronto tra il funzionamento a benzina e ad idrogeno (in entrambi i casi ipotizzando 4 valvole), come illustrato nel grafico che segue. I risultati previsti col codice AVL BOOST sono inoltre serviti come condizioni iniziali e al contorno per le simulazioni 3D che saranno illustrate al capitolo 5 di questa Tesi.

Figura 3.8: Confronto delle prestazioni con alimentazione ad idrogeno (numeriche) vs. benzina (sperimentale) entrambe per la configurazione a quattro valvole

0 10 20 30 40 50 60 2750 3250 3750 4250 4750 5250 5750 6250 6750 7250 Co ppi a [Nm] ‐ Potenza [kW] Regime [giri/min] Coppia BOOST H2 Potenza BOOST H2 Coppia 4V banco Potenza 4V banco

Dalle simulazioni si deduce che la coppia e la potenza nel funzionamento ad idrogeno sono via via superiori man mano che aumenta il regime di rotazione del motore rispetto al funzionamento a benzina.

3.3.3 Legge di alzata della valvola di immissione dell’idrogeno

Per il dimensionamento (per i dettagli si veda la precedente Tesi [22]) è stato posto il vincolo che la legge di alzata non fosse tale da generare discontinuità nel profilo dell’accelerazione; per questo è stato adottato in prima approssimazione un profilo cicloidale (poi ottimizzato dai progettisti della ditta EDI, i quali si avvalgono dell’ausilio si opportuni software).

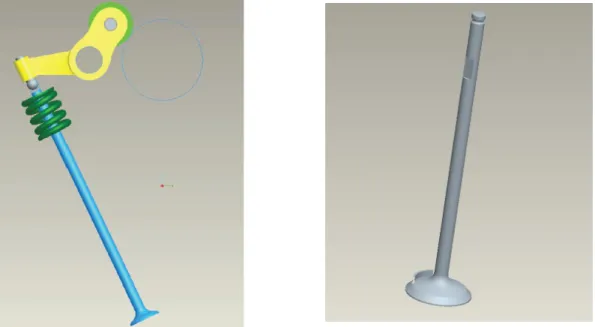

Per quanto riguarda la valvola, il diametro del piattello è di 24 mm, mentre il diametro dello stelo è di 5 mm. La particolare geometria del meccanismo di azionamento impone l’uso di una valvola con lunghezza complessiva di 110 mm. Come si può anche notare in figura 3.9 la massa dello stelo risulta predominante rispetto a quella del piattello valvola (massa complessiva di 26 g).

Figura 3.9: Modello CAD della valvola di immissione dell’idrogeno con il bilanciere di azionamento e modello definitivo della valvola

Come visibile in figura 3.9, sul piattello della valvola è presente un deflettore di altezza 2,38 mm che ha la scopo di impedire al flusso di idrogeno di concentrarsi eccessivamente nella zona periferica sottostante la valvola, la quale è posizionata molto vicino alla parete del cilindro per motivi di lay-out della testa. L’altezza del deflettore è tale da non fuoriuscire completamente dalla sede valvola in corrispondenza dell’alzata massima (2 mm); tale

accorgimento permette di evitare eventuali urti tra il deflettore e la sede valvola durante la fase di chiusura della valvola. Inoltre sullo stelo della valvola è presente una spianatura che grazie ad un elemento solidale alla testa del motore impedisce la rotazione della valvola intorno al proprio asse; il vincolo garantisce il corretto posizionamento nel tempo del deflettore posto sul piattello.

La finestra angolare disponibile per l’iniezione è di 68°, valore necessario per mantenere le accelerazioni della valvola (calcolate nelle condizioni più critiche, ovvero a 6000 giri/min che è stato ipotizzato il regime massimo di rotazione del motore alimentato ad idrogeno) entro valori accettabili. Si è quindi tollerato un certo incrocio con la fase finale di aspirazione, incrocio che porta inevitabilmente ad una piccola fuoriuscita di idrogeno nel condotto di aspirazione.

Figura 3.10: Legge di alzata della valvola di immissione di idrogeno (in rosso, in viola la legge della valvola di aspirazione)

L’alzata massima è di 2 mm e considerando la valvola aperta solo oltre un’alzata minima di 0,1 mm (trascurando quindi la primissima fase di distacco della valvola dalla sua sede), la durata dell’iniezione in termini di angoli di manovella è pari a 68° (apre a 589° e chiude a 657°). È evidente la presenza di un incrocio di 25° (da 589° a 614°) tra la fase di aspirazione e la fase di iniezione; la quantità di idrogeno che trafila durante questo breve intervallo verso il collettore di aspirazione è modesto: come riportato nel capitolo 5, le perdite in massa di idrogeno ammontano a circa 1,5% del totale travasato dal serbatoio di accumulo verso il cilindro nel caso della simulazione condotta a 6000 giri a pieno carico. La condizione più

0,00 0,25 0,50 0,75 1,00 1,25 1,50 1,75 2,00 2,25 575 585 595 605 615 625 635 645 655 665 675 Alzata Aspirazione Alzata Idrogeno mm deg hmin = 0,1 αa= 589° αmax,h = 623° αc = 657° ∆θH= 68°

critica si ha però in condizioni di funzionamento a bassi regimi ed alti carichi, ovvero a 3000 giri sempre a pieno carico con una perdita di 1,8%, quantità ancora molto modesta (per approfondimenti si veda [22]).

La necessità di adottare un (se pur piccolo) incrocio è emersa durante lo studio della legge di alzata (svolto in un precedente lavoro di tesi): una legge più breve avrebbe comportato sollecitazioni meccaniche eccessive sul sistema di azionamento della valvola (elevate forze di inerzia ai regimi elevati), mentre posticipando angolarmente l’intera fasatura si avrebbero avuti, a parità di volume del serbatoio di accumulo, problemi di riflusso eccessivo di carica ai bassi carichi e bassi regimi con un sensibile spreco di lavoro di compressione.

Occorre osservare che l’aspetto più critico dell’utilizzo di una valvola con questo profilo è rappresentato dalla tenuta. La molecola dell’idrogeno, a causa della sua esigua dimensione, trafila molto più facilmente rispetto a qualunque altra sostanza. Si ritiene possibile ovviare a questo problema riducendo a 0,05 mm il gioco radiale tra piattello valvola e sede-valvola e contenendo la durata della fase transitoria dell’alzata valvola. Con tale soluzione si hanno i seguenti parametri relativi alla geometria della valvola e alla legge di alzata utilizzata:

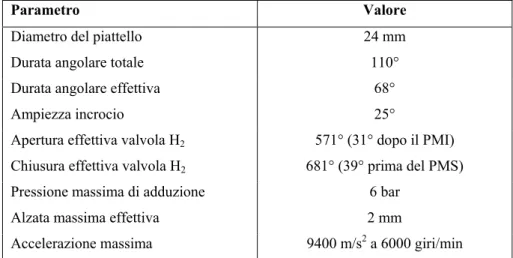

Parametro Valore

Diametro del piattello 24 mm

Durata angolare totale 110°

Durata angolare effettiva 68°

Ampiezza incrocio 25°

Apertura effettiva valvola H2 571° (31° dopo il PMI)

Chiusura effettiva valvola H2 681° (39° prima del PMS)

Pressione massima di adduzione 6 bar

Alzata massima effettiva 2 mm

Accelerazione massima 9400 m/s2 a 6000 giri/min

Tabella 3.2: Parametri principali definitivi della geometria della valvola e della legge di alzata

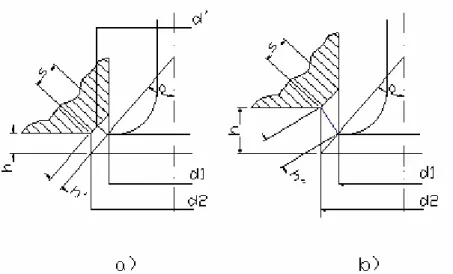

3.3.4 Determinazione dell’area di passaggio

Anche se quello che sarà scritto in questo paragrafo riguarda le valvole di aspirazione dell’aria nel cilindro, le stesse considerazioni valgono anche per la valvola di immissione dell’idrogeno in camera, in quanto si tratta ugualmente di un flussaggio di gas attraverso una valvola. L’area di passaggio dei gas determinata dall’apertura delle valvole è schematizzata nelle figure seguenti.

Figura 3.11: Aree di passaggio dei gas per le piccole (a) e grandi aperture (b)

h Alzata della valvola [mm]

h’ Lunghezza perpendicolare sede valvola-estremità valvola (caso a) [mm]

h’’ Lunghezza congiungente sede valvola-estremità valvola (caso b) [mm]

s Larghezza sede valvola [mm]

d1 Diametro interno piattello valvola [mm]

d2 Diametro esterno piattello valvola [mm]

d’ Diametro “interno” sede che varia con l’apertura [mm]

α Apertura cono valvola [gradi]

Tabella 3.3: Elenco simboli della figura 3.11

Con riferimento a tali figure, si possono distinguere due casi: • caso a)

Si riferisce alle piccole aperture; con riferimento alla figura 3.11-a), l’ortogonale all’estremità del piattello della valvola deve cadere dentro la sede s altrimenti siamo nel caso b). Tale linea è una generatrice di una superficie a tronco di cono con lo stesso asse, sia per a) che per b); per piccole aperture si ha un cono con vertice fisso cambiando solo la sua altezza h (cioè l’alzata), mentre nel caso b) cambia anche l’apertura angolare perché il vertice si sposta lungo l’asse. La lunghezza del tratto s deve essere in modo da far valere la relazione:

cos [3.3]

sin 2 [3.4] La relazione 3.4 è quella che garantisce l’ortogonalità entro la s, affermando quanto detto in precedenza.

L’area di passaggio Av è costituita dalla superficie di un tronco di cono di diametri d1 e d′, e di

generatrice di lunghezza h′, quindi vale:

2 [3.5]

Ma:

2 cos

sin [3.6]

Che sostituendo si ottiene:

2sin 2 sin [3.7]

che è l’area di passaggio dei gas data dall’apertura della valvola. • caso b)

Fa riferimento per le grandi aperture; rispetto al caso precedente non abbiamo più l’ortogonale ma si ha una congiungente con lo spigolo della sede.

sin 2 [3.8]

In questo caso l’area di passaggio vale:

2 [3.9]

Dove:

2 cos [3.10]

Allora, l’area di passaggio diventa:

2 2 cos [3.11]

Il valore più comune per α è 45°. Nei motori sportivi, per aumentare il cr si adotta α = 60°,

perché l’aumento di α incrementa Av sia nel caso a) che nel caso b). Così, però, si hanno

maggiori difficoltà di tenuta (aumentando l’angolo α si abbassano le pressioni di contatto tra valvola e sede), assai temibili per le valvole di scarico, che, a causa di trafilamenti, possono

danneggiarsi; pertanto si preferisce assume α = 60° per l’aspirazione e α = 45° per lo scarico. Nel caso della nostra valvola per idrogeno, sfruttando la formula 3.7 (in quanto ha una piccola alzata) si ha un’area di passaggio massima di 92,25 mm2, avendo α di 45°, h’’ di 2,5425 mm, d1 di 19,76 mm e d2 di 24 mm.

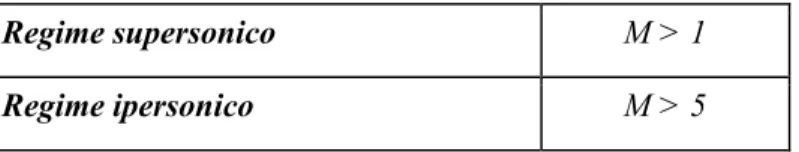

È proprio nella sezione di passaggio dove si registrano le velocità più elevate del flusso con elevato numero di Mach definito come il rapporto tra la velocità del fluido e la velocità del suono nel fluido stesso considerato:

[3.12]

Tale relazione permette di stabilire quanto siano importanti gli effetti di comprimibilità del fluido in esame; infatti, quando il valore del numero di Mach è al di sotto del valore 0,3 si commette un errore trascurabile considerando il valore della densità costante. La vs può essere

calcolata come:

√ [3.13]

Con:

k = rapporto tra il calore specifico a pressione costante cp e quello a volume costante cv

R = costante del gas (287 J/kgK per l’aria e 4124 J/kgK per l’idrogeno) T = temperatura (293K)

Nel caso di aria, la vs è di circa 340 m/s alle condizioni ambiente, mentre nel caso

dell’idrogeno la vs aumenta fino a circa 1270 m/s a causa della più elevata costante dei gas R.

Il suo utilizzo è di basilare importanza in fluidodinamica in cui viene considerato anche come un'unità di misura della velocità: per esempio Mach = 1 significa viaggiare ad una velocità pari a quella del suono, Mach = 2 al doppio della velocità del suono. Viene utilizzato per definire il tipo di moto nel caso di flussi interni all'interno di ugelli, diffusori o appunto nel caso di flussaggio attraverso una valvola a fungo. Il moto può essere classificato in sei diverse condizioni a cui corrispondono diversi comportamenti fluidodinamici, a seconda del numero di Mach locale:

Regime subsonico incomprimibile M < 0,2-0,3

Regime subsonico M < 1

Regime transonico 0,8 < M < 1,3

Regime supersonico M > 1

Regime ipersonico M > 5

Tabella 3.4: Limite per i vari regime di flusso

Nel caso del flussaggio dell’idrogeno il regime idoneo per uno studio è quello Transonico in quanto si raggiungono velocità nella sezione di gola molto elevate, come sarà descritto nel capitolo 6.

3.3.5 Dimensionamento del serbatoietto d’idrogeno

La dimensione del serbatoietto intermedio di accumulo dell’idrogeno influisce sensibilmente sul processo di adduzione dell’idrogeno nel cilindro. In questo paragrafo verrà sintetizzata la procedura che è stata adottata per ottenere il dimensionamento di massima iniziale del serbatoietto. Tale volume è stato dimensionato affinché potesse soddisfare la condizione più critica (erogazione per la massima potenza), nella quale è necessario fornire la più grande quantità di combustibile nel tempo più breve possibile. Il concetto sul quale si basa il funzionamento dell’innovativo sistema di iniezione consiste nel fatto che la pressione nel serbatoio di accumulo a fine chiusura della valvola sia uguale o leggermente inferiore alla pressione presente nel cilindro. Può essere leggermente inferiore poiché l’eventuale riflusso di miscela verso il serbatoio viene fortemente ostacolato dalla posizione di incipiente chiusura della valvola. La quantità complessiva di idrogeno travasata al raggiungimento del punto di equilibrio deve essere tale da realizzare nel cilindro una miscela globalmente stechiometrica poiché per ipotesi si sta operando a pieno carico.

Ipotizzando di operare quindi con miscela stechiometrica è stata calcolata innanzitutto la massa complessiva di idrogeno che risulta necessario travasare.

Omettendo tutti i calcoli necessari per il dimensionamento (non di competenza in questo lavoro di tesi) sappiamo che per una corretta combustione sono necessarie due moli di idrogeno per ogni mole di ossigeno. Considerando l’aria affettivamente aspirata all’interno del cilindro (assumendo un cr di 0,95), sono state calcolate le rispettive moli di ossigeno (22% del volume) e quindi sono state definite le necessarie moli di idrogeno:

n° moli aria effettivamente aspirata: 0, 0261155 moli [3.14] n° moli O2: 0, 22 · n° moli aria = 0,00574542 moli [3.15]

che in massa sono: m(H2) = 0, 0229817 g [3.17] Per verificare la correttezza dei calcoli è possibile valutare il rapporto tra la massa di aria e quella dell’idrogeno:

32,9545 [3.18]

Il valore trovato è in effetti il rapporto stechiometrico indicato in letteratura.

Un dimensionamento di primo tentativo (ottimizzati poi con simulazioni 3D) è stato svolto mediante semplici calcoli su di un foglio Excell. Per tenere conto che durante il travaso dell’idrogeno la pressione da una parte (serbatoietto) cala mentre dall’altra (cilindro) aumenta è stato necessario discretizzare il travaso in un numero sufficiente di passi di integrazione (metodo di Newton-Raphson).

La legge (adimensionalizzata) con la quale si è approssimato la caduta di pressione all’interno del serbatoio all’apertura del condotto di efflusso è mostrata nella figura seguente:

Figura 3.12: Calo di pressione ipotizzato nel serbatoietto

Tenuto conto di tale legge e della legge di alzata valvola (figura 3.10), è stata ottenuta la seguente portata istantanea di idrogeno che passa dal serbatoio al cilindro in funzione dell’angolo di manovella:

Figura 3.13: Portata istantanea dell’idrogeno che attraversa la valvola al variare dell’angolo di manovella

A questo punto è stato possibile ricavare la massa di idrogeno che va a finire nel cilindro durante l’immissione:

Figura 3.14: Massa di idrogeno che va a finire nel cilindro durante l’adduzione

Nota la portata istantanea di idrogeno, la temperatura di circa 343 K e la pressione di 1,215 bar presenti nel cilindro ad inizio “iniezione” (questi ultimi due parametri sono stati ricavati mediante un opportuno modello monodimensionale) è stata determinata la pressione di equilibrio Peq raggiunta a fine adduzione, affinchè si potesse impostare un’equazione in

un’unica incognita, ovvero il volume del serbatoio Vserb. Il calcolo è stato eseguito

alla sua chiusura) e la soluzione è stata ricavata per “passi” calcolando l’aumento di pressione interna al cilindro all’i-esimo passo dovuto alla massa di idrogeno affluita nell’intervallo angolare tra l’(i-1)esimo e l’i-esimo passo. L’equazione di riferimento usata per il calcolo è quella per i gas perfetti, nella quale si è ipotizzato che la massa di idrogeno assumesse istantaneamente la temperatura della miscela interna al cilindro:

,

, [3.19]

Con il pedice i si indicheranno le quantità relative al passo i-esimo; Vi e Ti rappresentano il

volume e la temperatura all’interno del cilindro al passo i-esimo. La temperatura della miscela presente all’interno del cilindro è stata calcolata ipotizzando una compressione politropica con k=1,35 ed è stato trascurato il raffreddamento della massa della miscela interna al cilindro causata dal continuo afflusso di idrogeno relativamente freddo (considerato ad una temperatura pari a quella del serbatoio di accumulo, pari a 25°C); questa approssimazione è giustificata anche dal fatto che la massa dell’idrogeno è molto più piccola di quella dell’aria presente nel cilindro.

Nota quindi la pressione parziale, si può calcolare la pressione totale interna al cilindro al passo (i+1)-esimo sempre ipotizzando una compressione politropica:

, , , [3.20]

Giunti alla fine del dominio di calcolo relativo all’angolo di manovella in corrispondenza della chiusura della valvola di immissione dell’idrogeno, la pressione calcolata è pari a quella presente nel serbatoio di accumulo, chiamata appunto Peq.

Nota la Peq si reimposta l’equazione dei gas perfetti con la quale poter infine determinare il

volume del serbatoio Vserb:

,

, 0,1002 100,2

[3.21] Con: Tserb = 298 K (25°C), Pserb,max = 6,5 bar.

Per semplicità costruttiva, la forma del serbatoio è stata realizzata cilindrica con il diametro interno di 45 mm e lunghezza 69 mm come visibile dalla figura seguente:

Figura 3.15: Modello CAD del dimensionamento del serbatoietto

Come si può notare, il serbatoietto di accumulo è stato collocato tra i due collettori di aspirazione, zona idonea dal punto di vista della temperatura, mentre il condotto di afflusso interno alla testa è stato sagomato in modo da presentare un’unica curvatura per facilitare l’inserimento dall’esterno attraverso un foro praticato sulla testa.

Figura 3.16: Posizionamento del serbatoietto di accumulo dell’idrogeno

Durante lo sviluppo del progetto sono state apportate delle modifiche al lay-out del sistema condotto-serbatoio mantenendo gli stessi volumi (visibile nella prossima figura, dove si sono eliminati i vari dettagli geometrici) sostanzialmente per motivi di ottimizzazione degli ingombri e quindi utilizzate in questo lavoro di tesi.

Figura 3.17: Geometria semplificata definitiva del serbatoietto di accumulo dell’idrogeno Riassumendo quindi, in base alla pressione esistente nel cilindro all’istante di chiusura della valvola di adduzione dell’idrogeno (circa 3 bar) e alla pressione massima pari a 6 bar, scelta a priori in modo tale da garantire sempre efflusso sonico attraverso l’iniettore verso il serbatoio (ipotizzando una pressione residua di stoccaggio nelle bombole di circa 12 bar), è possibile impostare un sistema di equazioni in un unica incognita rappresentata dal volume del serbatoio. Il profilo, la legge di alzata e il diametro del piattello della valvola di adduzione invece, non sono solo dimensionate in condizione di pieno carico, ma anche di massimo regime (in questo caso 6000 giri/min); tale condizione operativa impone infatti la necessità di travasare la massima quantità di idrogeno nel minor tempo disponibile.

3.4 Preparazione del modello CAD del motore

Il modello CAD di riferimento per questo lavoro di tesi ha origine da quello realizzato inizialmente (per un precedente lavoro di tesi) mediante ricostruzione tridimensionale delle superfici di interesse del motore sfruttando la rilevazione ottica con la tecnica di Reverse Engineering in seguito brevemente descritta. Per alcune parti del motore di difficile rilevazione, come i condotti della testa, è stato necessario realizzare dei loro calchi mediante una sostanza a base siliconica (elastosil M4503) particolarmente indicata per questo scopo; inizialmente si presenta in forma liquida e di colore bianco, ma a contatto con l’aria polimerizza e assume una consistenza gommosa e flessibile. Lo stesso procedimento è stato impiegato per il calco della camera di combustione, ma è stata usata una comune resina epossidica. Una volta ottenuti tutti i calchi “solidi” è stato possibile ricostruire l’intero modello del motore. Come accennato in precedenza, grazie alla tecnica del Reverse

Engineering, si acquisisce mediante un apposito scanner la posizione dei punti della superficie sfruttando la proiezione su di essa di un fascio laser ottenendo così la geometria in formato elettronico. La strumentazione necessaria comprende un rilevatore Laser Line Probe CAM2 (costituito da un braccio a 7 assi, un emettitore fascio laser, uno scanner ottico ed un tastatore meccanico) e un computer con software di acquisizione e conversione dati. La nuvola di punti acquisita ha subito, successivamente alla rilevazione, un trattamento di filtraggio per eliminare i punti superflui; quindi è stata convertita nel formato STL, formato nel quale la nuvola di punti è sostituita con una superficie formata da una serie di elementi triangolari di dimensione variabile a seconda del dettaglio locale. Il risultato ottenuto è mostrato nelle seguenti immagini.

Figura 3.18: Superficie STL della testata e dei condotti di aspirazione

Dopo queste acquisizioni siamo passati alla realizzazione del modello CAD attraverso lo strumento Boundary Blend del programma di modellazione CAD adottato; tale strumento utilizza curve nello spazio di contorno alla superficie scansionata (create dall’operatore) per la definizione della superficie da creare. Ottenuta la geometria, è stato rifinito il modello manualmente con quei dettagli che sono di nostro interesse: un esempio sono il condotto e la particolare sede valvola per la nuova valvola di immissione dell’idrogeno.