CAPITOLO 2

Allestimento del banco di prova

2.1 Realizzazione e messa in opera del banco

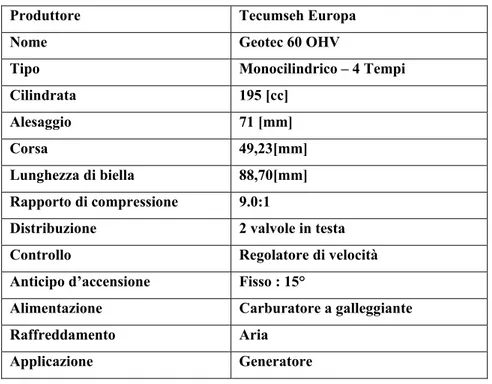

Come anticipato nell’introduzione, prima di procedere con le attività di progettazione è stato necessario caratterizzare il comportamento del motore in varie modalità operative e analizzare il funzionamento dei sensori potenzialmente utilizzabili nel nostro sistema di controllo. A tal fine, è stato allestito presso il laboratorio di Macchine e Biomacchine del dipartimento di Energetica, un banco di prova completo di apparecchiature meccaniche ed elettroniche. Il prototipo utilizzato per la sperimentazione è stato fornito dall’azienda Dell’Orto S.p.A. Si tratta di un piccolo motore a quattro tempi utilizzato come generatore elettrico di cui riportiamo di seguito la scheda tecnica:

Produttore Tecumseh Europa

Nome Geotec 60 OHV

Tipo Monocilindrico – 4 Tempi

Cilindrata 195 [cc]

Alesaggio 71 [mm]

Corsa 49,23[mm] Lunghezza di biella 88,70[mm]

Rapporto di compressione 9.0:1

Distribuzione 2 valvole in testa Controllo Regolatore di velocità Anticipo d’accensione Fisso : 15°

Alimentazione Carburatore a galleggiante Raffreddamento Aria

Applicazione Generatore

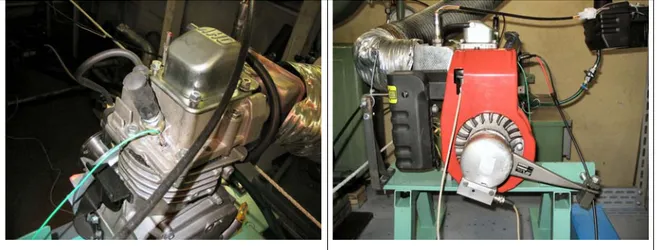

Il banco è stato equipaggiato con un freno dinamometrico atto a realizzare il carico sul motore. L’interfaccia motore – freno dinamometrico è stata realizzata con giunti elastici esagonali in gomma (come quelli utilizzati sull’Ape Piaggio 200), per consentire l’assorbimento delle forti oscillazioni tipiche dei motori a combustione interna. In particolare, per assicurare la massima regolarità nella trasmissione del moto, è stata implementata una soluzione a due giunti. Qui di seguito si riportano le immagini del freno dinamometrico, del motore e dell’interfaccia motore-freno:

Figura 2.2 - Il Motore Tecumseh Geotec 60 OHV sul telaio di supporto realizzato dai tecnici del dipartimento.

Il banco di misura è stato quindi corredato con alcuni sensori di servizio atti a fornire informazioni dettagliate e precise sul processo di combustione. I sensori prescelti a tale scopo sono :

• Sensore di Pressione • Encoder Ottico • Sonda lambda

Il sensore di pressione è stato posizionato nella zona compresa tra la valvola di aspirazione e la candela.

Per quanto concerne invece l’encoder ottico la cui funzione è quella di fornire l’indicazione dell’angolo di manovella del motore, si è ricorsi ad un’installazione sul volano del motore che ha comportato la realizzazione di un giunto di interconnessione con il telaio.

Avendo optato per una simile collocazione dell’encoder, si è deciso di rinunciare al sistema di avviamento manuale del motore ivi presente, decidendo di sfruttare invece il motorino di avviamento compreso nel freno dinamometrico. Dopo alcune vicissitudini che hanno richiesto la sostituzione del volano a causa di un accoppiamento conico difettoso con l’albero motore, l’encoder è stato messo in grado di lavorare in modo sicuro ed affidabile.

Figura 2.4 - Alloggiamento del trasduttore di pressione sulla testa del motore; si noti il conduttore verde di collegamento tra il sensore e

l’amplificatore di carica (non visibile in figura).

Figura 2.5 - Il sensore ottico (encoder) posizionato sul volano; a destra si può notare l’elemento di vincolo tra statore e telaio motore

Si è quindi montato a bordo del motore anche un sensore di indicazione del titolo di miscela. Nelle autovetture tali sonde, dette lambda dal simbolo λ, con cui si indica lo scostamento tra il rapporto aria-carburante effettivo e quello stechiometrico sono usualmente montate sul collettore di scarico, ad una distanza relativamente ridotta dalla valvola, al fine di sfruttare l’energia termica dei gas combusti per raggiungere rapidamente le corrette temperature di funzionamento. Viste invece le esigue dimensioni del motore in esame, esso si presenta privo di un collettore di scarico, con la marmitta direttamente collegata alla testa. Per questo motivo il sensore è stato alloggiato direttamente nella marmitta, nella zona adiacente all’apertura per l’ingresso dei gas; a tal fine la marmitta è stata forata e vi è stato saldato un raccordo per consentire il posizionamento della sonda.

Figura 2.6 - Vista della marmitta e della sonda λ

Si è infine provveduto alla realizzazione di un comando a distanza di regolazione della valvola a farfalla, previa la disinstallazione del sistema automatico di controllo della velocità tipicamente presente in questi motori. Il collegamento tra la valvola principale

del carburatore e il dispositivo di comando, è stato realizzato mediante un cavo Bauden, visibile sull’estrema sinistra della figura 2.5. Sempre all’esterno del box, è stato posto un interruttore, collegato al sistema di accensione induttivo fornito in dotazione con il motore, al fine di velocizzare lo spegnimento del motore in caso di malfunzionamento (tali collegamenti sono visibili in figura 2.6).

A questo punto il banco di prova risultava corredato di tutti gli accessori atti a misurare i parametri primari del processo di combustione nelle modalità operative prescelte. Si è quindi collocato sulla testa del motore, un sensore di detonazione, con l’intento verificare la capacità di fornire informazioni non solo in presenza di eventuali combustioni anomale, ma anche durante la fase di una normale combustione; si è quindi ricercata una possibile correlazione tra il segnale del sensore e il verificarsi del picco massimo di pressione all’interno del cilindro.

Figura 2.7 - Posizionamento del sensore di detonazione sulla testa del motore

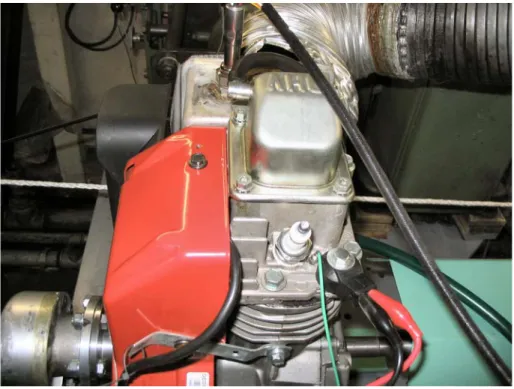

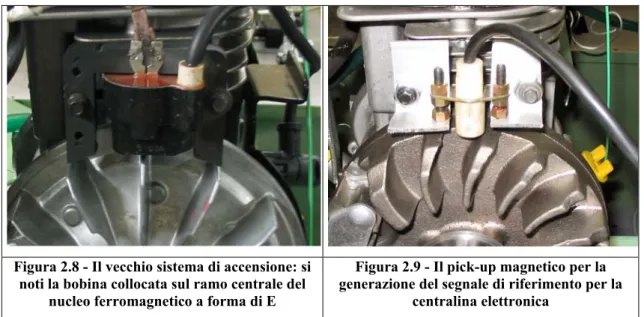

Purtroppo si è potuto ben presto constatare che non era possibile raggiungere mai la condizione di detonazione. Infatti pur variando i getti sul carburatore, smagrendo sempre più la miscela, non riuscivamo mai a far detonare il motore. Tutto ciò era dovuto essenzialmente a due fatti: l’accensione induttiva e l’anticipo di accensione fisso (vedi Tabella 2.1). L’accensione capacitiva presente non risultava infatti capace di generare

una scintilla tra gli elettrodi della candela, sufficientemente vigorosa da bruciare correttamente tutta la carica durante la fase di combustione; ciò comportava una fase di combustione incompleta facilmente rilevabile da bassi valori del picco massimo di pressione (<10 bar). Inoltre, l’impossibilità di poter variare l’istante in cui far scoccare la scintilla tra gli elettrodi della candela, avrebbe comunque reso problematica la transizione dal funzionamento normale verso la detonazione o viceversa. Alla luce di tutto ciò è stato dunque applicato come ulteriore elemento del banco di collaudo, un nuovo sistema di accensione, fornito dall’azienda S.E.I. (Soluzioni Elettroniche Informatiche) ad anticipo variabile; per poterlo installare è stato necessario cambiare anche la bobina a E (vedi figura 2.8) precedente, con un pick-up magnetico (vedi figura 2.9), in grado di rilevare la presenza del magnete permanente alloggiato su un dente del volano.

Figura 2.8 - Il vecchio sistema di accensione: si noti la bobina collocata sul ramo centrale del

nucleo ferromagnetico a forma di E

Figura 2.9 - Il pick-up magnetico per la generazione del segnale di riferimento per la

centralina elettronica

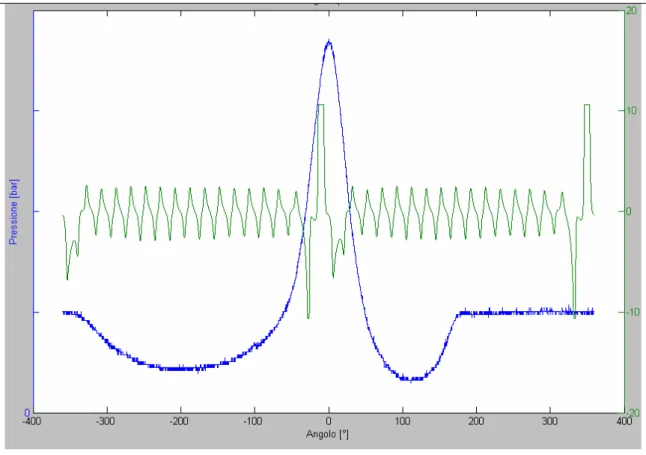

Variando l’altezza del traferro presente tra pick-up e magnete del volano e shuntando opportunamente l’uscita del pick-up, (R 1 kΩ, scaricatore 24 V), è stato possibile regolare il segnale di uscita a livelli di tensione compatibili con le specifiche della centralina riuscendo anche a minimizzare l’effetto secondario prodotto dal passaggio delle alette del volano sotto il pick – up. L’ andamento tipico del segnale di uscita è riportato in figura 2.10 in cui è possibile notare come il segnale prodotto dal passaggio del magnete, consti di un impulso positivo e due negativi. Solo il primo costituisce il nostro segnale utile, visto che all’interno della centralina, è presente un diodo che

elimina gli impulsi negativi. La soglia fissata nella centralina per il riconoscimento di tale impulso positivo, è di 3 V.

Figura 2.10 - Andamento del segnale del pick-up (curva verde) in funzione dell’angolo di manovella. Si noti la sua fasatura nei confronti del segnale di pressione (curva blu): 14° prima del PMS si ha la transizione positiva sopra i 3V. Si possono inoltre apprezzare le “creste” dovute alle

2.2 Descrizione delle apparecchiature utilizzate

Passiamo a questo punto ad esaminare più nel dettaglio i vari elementi utilizzati nel banco di collaudo. Lo schema a blocchi di massima della postazione realizzata è mostrato in figura 2.11.

Figura 2.11 - Schema a blocchi della strumentazione utilizzata: (M) Motore Tecumseh; (fd) Freno dinamometrico; (Ucf) Unità di controllo del freno dinamometrico; (sm) Interruttore di spegnimento

del motore; (cf) Manopola di controllo della farfalla; (se) Sensore ottico di posizione angolare dell’albero motore; (pm) Moltiplicatore di impulsi; (conv) Convertitore di impulsi; (ind) AVL 619

Indimeter; (de) Sensore di detonazione; (sp) Sensore di pressione; (amp1) Amplificatore di carica Kistler 5011B; (amp2) Amplificatore di carica per il sensore di detonazione; (λ) Sonda lambda; (ho)

Unità di controllo della sonda lambda; (av) Comandi per la gestione dell’anticipo variabile; (bt) Batteria da automobile da 12V; (bn) Bobina di pilotaggio della candela; (pc) Personal Computer

2.2.1 Il freno dinamometrico

I freni dinamometrici sono apparecchiature appositamente pensate per lo studio e l’analisi delle prestazioni dei motori. . In particolare essi consentono di misurare la

potenza e la coppia erogata dal motore e di applicare delle leggi predeterminate di frenatura, in modo tale da simulare le varie condizioni di funzionamento.

Il freno utilizzato per le prove è del tipo a correnti parassite; in particolare è il modello

FA-20/30 Serie Leggera della Borghi & Saveri. Questo consta di 5 parti fondamentali

riscontrabili in fig. 2.12. All’interno del corpo frenante (1) è presente un rotore, formato da un albero e da un disco polare di forma stellare, in rotazione tra due camere di raffreddamento integrate nel corpo frenante e sedi di un campo magnetico generato da una bobina eccitata in corrente continua. La rotazione del disco polare provoca una variazione nel tempo, del flusso magnetico, dando origine a delle correnti parassite sullo strato di metallo costituente la superficie delle camere di raffreddamento. In accordo alla legge di Lenz, le correnti indotte hanno un verso tale da opporsi alla variazione di flusso magnetico e quindi alla rotazione del rotore. Per il principio di azione e reazione, una coppia uguale e contraria a quella frenante, viene a prodursi nello statore. Tale coppia viene misurata attraverso la forza che occorre applicare all’estremità di un braccio al corpo frenante, altrimenti libero di ruotare (2). Per questo scopo viene impiegata una cella di carico costituita da un insieme di estensimetri, in configurazione a ponte di Wheatstone e racchiusi in una custodia metallica di protezione a tenuta stagna.

Figura 2.12 – Gli elementi principali del freno dinamometrico: 1) Corpo frenante, 2) Trasduttore di misurazione della coppia (cella di carico) , 3) Basamento del freno, 4) Apparecchiatura di regolazione e visualizzazione freno, 5) Dispositivo di rilevazione giri/minuto (ruota fonica).

La forza da misurare deforma l’elemento di misura, dando origine ad una variazione della resistenza elettrica degli estensimetri, proporzionale alla forza stessa. Nota a questo punto, la coppia prodotta dal motore, è pertanto possibile risalire grazie alla conoscenza del segnale del rilevatore del numero di giri (5), alla potenza erogata.

L’energia cinetica sottratta al rotore si trasforma per effetto Joule in calore che viene smaltito grazie all’acqua dell’impianto di raffreddamento. La regolazione della coppia frenante (carico) si ottiene variando, mediante un potenziometro, l’intensità della corrente continua che percorre l’avvolgimento di campo. L’apparecchiatura elettronica di controllo (4) API MP 2030 permette di ottenere, modificando opportunamente i valori dei coefficienti di un controllore PID, diversi andamenti della coppia frenante in funzione della velocità; in particolar modo è possibile mantenere la velocità di rotazione costante, al variare del carico. I valori numerici della coppia, della potenza e del numero di giri, sono visualizzati in tempo reale, sul display, presente sulla parte anteriore dello strumento.

2.2.2 La centralina elettronica per la variazione dell’anticipo di accensione

Data la necessità di poter variare durante i collaudi l’anticipo di accensione del motore, si è provveduto ad integrare nel banco di prova una centralina, prodotta dalla società S.E.I., già in uso su alcuni motori quattro tempi della Lombardini dal settembre 2003, adattandola alle specifiche del nostro motore.

Figura 2.13 - Schema di funzionamento della centralina: l’elettronica di controllo riceve il segnale di comando dal pick up (1) e comanda il funzionamento della bobina(4). Gli ingressi 5 e 6 sono l’alimentazione mentre gli interruttori 2 e 3 vengono utilizzati per

la selezione degli anticipi.

Lo schema di funzionamento è visibile in figura 2.12: la centralina riceve in ingresso il segnale del pick up (che approssima un’onda quadra) e comanda la bobina di accensione (4).

Il caricamento della bobina, affidato nel sistema precedente al magnete presente sul volano, è in questo caso realizzato da una comune batteria per automobile, che provvede anche all’alimentazione della centralina. L’anticipo realizzato, che è in realtà costruito come un ritardo rispetto al segnale di riferimento del giro precedente, può assumere quattro valori differenti che vanno ad aggiungersi ai 14° di anticipo rispetto al punto morto superiore del segnale derivante dal pick up. I vari anticipi possono essere

selezionati agendo sugli ingressi rappresentati col numero 2 e 3 in Figura 2.13: ai loro capi è mantenuta dalla centralina una tensione di 5 Volts che può essere annullata eseguendo un collegamento a massa tramite gli interruttori installati esternamente al circuito. La tabella seguente riassume le configurazioni possibili degli interruttori:

PIN2 ; PIN3 0 gradi OPEN OPEN PIN2 ; PIN3 5 gradi OPEN GND PIN2 ; PIN3 10 gradi GND OPEN PIN2 ; PIN3 15 gradi GND GND Tabella 2.1 – Le quattro configurazioni di anticipo

Il passaggio da un anticipo ad un altro è consentito anche con il motore funzionante. Di seguito si riportano le caratteristiche elettriche e di funzionamento della centralina (Tabelle 2.3 e 2.4), nonché l’installazione della stessa (figura 2.14).

SIMBOLI VALORE

NOMINALE CONDIZIONI DI PROVA 1 ALIMENTAZIONE Tensione Batt. 6 -18 Vdc

2 MAX. TENSIONE ALIMENTAZIONE Tensione Batt. MAX 24 Vdc DURATA MAX. 1’ 3 RANGE DI FUNZIONAMENTO Tamb -25/+125 °C

4 RESISTENZA BOBINA A.T OHM 0,4-0,8 Ω SPECIFICHE DRIVER PILOTAGGIO 5 INDUTTANZA PRIMARIO BOBINA mH 6-8 mH SPECIFICHE DRIVER PILOTAGGIO 6 MAX. CORRENTE BOBINA A.T. I 6 A LIMITATA INTERNAMENTE 7 ALIMENTAZIONE BOBINA A.T. TEMPO 4 ms TEMPO ATTIVAZIONE COSTANTE PER OGNI GIRO 8 PICK-UP INDUTTIVO T.POSITIVA GENERATA Min 7 V TRASCINAMENTO CON MOTORINO DI AVVIAMENTO 9 PROTEZIONE INVERSIONE BATTERIA - - DURATA ILLIMITATA

Tabella 2.2 – Caratteristiche elettriche della centralina per la variazione dell’anticipo di accensione

SIMBOLI VALORE

NOMINALE CONDIZIONI DI PROVA 1 ERRORE MAX. ANTICIPO VS VALORE NOMINALE MOTORE(°) ± 1° REGIME FISSO DI ROTAZIONE MOTORE 2 TEMPO MINIMO DI ATTIVAZIONE BOBINA ms 1ms TRANSITORIO DI INCREMENTO GIRI

VIOLENTO 3 POSSIBILITA’ DI SELEZIONARE DIFFERENTI CURVE DI

ANTICIPO - N° 4

POSSIBILE SELEZIONE IN FUNZIONAMENTO Tabella 2.3 – Specifiche di funzionamento della centralina.

Figura 2.14 – La centralina per la variazione dell’anticipo di accensione

2.2.3 La strumentazione elettronica per l’acquisizione dei dati

L’AVL 619 Indimeter è un sistema di acquisizione ed elaborazione dati, specificatamente pensato per le sale prove motori. In particolare sono presenti 10 canali distinti ai quali è possibile assegnare i segnali ottenuti mediante la sensoristica a bordo del motore. Grazie al campionamento e alla conseguente conversione analogica-digitale, è possibile sfruttare il DSP presente al suo interno per calcoli ed elaborazioni di interesse motoristico. In particolar modo è possibile fornire due segnali (Trigger e Command) provenienti dal sensore ottico che permettono di campionare i vari segnali, in funzione dell’angolo di manovella. Questi due segnali servono a definire la risoluzione desiderata e il riferimento, necessario per comprendere l’inizio di un nuovo giro. A questo punto, mediante la porta parallelo presente nel sistema, è possibile interfacciare lo strumento con un pc, al fine di visualizzare sul monitor dello stesso le operazioni eseguite. Utilizzando quindi il software di corredo, l’AVL 619 Indiwin v2.0d è stato dunque possibile ottenere l’andamento della pressione in funzione dell’angolo di manovella, il diagramma p-v e la curva di rilascio del calore, avendo avuto cura di fornire i parametri geometrici e il coefficiente delle trasformazioni politropiche seguite dal fluido, sui quali sono costruiti i vari algoritmi presenti nel software. A causa però di una scarsa flessibilità di tale software di corredo, per poter elaborare determinati

algoritmi su più cicli precedentemente acquisiti e memorizzati, è stato necessario ricorrere al software Matlab, mediante il quale sono stati implementati anche algoritmi di tipo statistico, non realizzabili con Indiwin.

Figura 2.15 – L’AVL 619 e la strumentazione elettronica del freno dinamometrico

2.2.4 Il sensore ottico di posizione angolare dell’albero motore

Il sensore utilizzato per la determinazione della posizione angolare dell’albero motore è un encoder ottico incrementale di buona precisione (AVL 360/C/600), in grado di raggiungere una risoluzione del decimo di grado. Costituito da una parte rotante, rigidamente collegata all’albero motore e da una parte statica, vincolata al blocco motore, questo strumento funziona utilizzando un disco finestrato (reticolo mobile), solidale al rotore e due fenditure posizionate in parte fissa (reticolo fisso). Due coppie di trasmettitori-ricevitori ad infrarossi situati in parte fissa e disposti simmetricamente rispetto ai due reticoli, attraverso la sovrapposizione delle tacche in parte fissa e in parte mobile prodotta dalla rotazione del reticolo mobile, generano due tipi di segnali: uno ogni sei decimi di grado (clock), rappresentante la risoluzione del dispositivo e l’altro ogni 360° (referenza), per testimoniare la conclusione di un giro motore. Quest’ultimo rappresenta pertanto un segnale di sincronismo che è utilizzato come riferimento per il conteggio degli impulsi di clock e quindi degli angoli di rotazione dell’albero motore. (L’aggiornamento del riferimento per la misura d’angolo ad ogni giro impedisce di sommare nel tempo errori fatti nell’acquisizione degli impulsi). Inoltre mediante tale segnale abbiamo un’indicazione della velocità media di rotazione del motore su un giro. Per raggiungere la risoluzione precedentemente citata, si è posto in cascata all’encoder un moltiplicatore di impulsi che generando 5 impulsi per ognuno acquisito, permette di ottenere 3600 impulsi, in corrispondenza di un giro (360°). Per evitare

imprecisioni nella misura di tale segnale l’encoder è stato vincolato al telaio mediante l’applicazione di una coppia a lungo braccio, come visibile in fig. 2.5.

2.2.5 Il trasduttore di pressione

L’andamento della pressione del cilindro è stato rilevato mediante un trasduttore piezoelettrico, posizionato sulla testa e direttamente affacciato nella camera di combustione. Sfruttando infatti la nota proprietà di un cristallo piezoelettrico, le deformazioni meccaniche prodotte sul trasduttore dalle variazioni di pressione, sono trasformate in una tensione elettrica, facilmente misurabile da un’apparecchiatura elettronica. La scelta del sensore è ricaduta sul Kistler 6052A1, a causa delle sue esigue dimensioni, indispensabili per questo tipo di motore; tale trasduttore è inoltre dotato di una notevole resistenza agli stress termici e meccanici, qualità indispensabile per questo tipo di misure. A causa della natura capacitiva del sensore e per amplificare opportunamente il segnale prodotto, è stato necessario porre in cascata ad esso un amplificatore di carica, il Kistler 5011 B; tale amplificatore a guadagno variabile, è stato settato con l’intento di portare a 50mV/bar la sensibilità, al fine di poter sfruttare il più possibile la dinamica di ingresso ( +10V) dello strumento di acquisizione dei dati. Inoltre è stato impostato anche un filtraggio di tipo LP con frequenza di taglio a 30 kHz, per diminuire il rumore elettrico presente, senza però perdere alcun contenuto informativo del segnale di pressione. Il collegamento tra trasduttore e amplificatore è stato effettuato mediante un cavo a bassa dispersione di carica, mentre quello tra amplificatore e strumentazione di acquisizione, è stato realizzato mediante un comune cavo coassiale da 50Ω, di 3m di lunghezza.

2.2.6 Il sistema di misurazione del titolo di miscela

A causa della necessità di misurare il titolo della miscela con una risposta dinamica molto veloce è stato impiegato il sistema LD700 – Lambda Checker, prodotto dalla casa giapponese Horiba. Questo apparecchio consta di un sensore UEGO (Universal Exhaust Gas Oxigen Sensor) e di un sistema elettronico di controllo. Quest’ultimo si rende necessario a causa di una struttura ben più complessa del sensore UEGO rispetto alle tradizionali sonde λ presenti sulle autovetture. Tale sensore risulta essere costituito da una sonda d’ossigeno a banda stretta (Reference Cell in fig 2.16), accoppiata ad una cella di pompaggio e ad una piccola camera di diffusione. L’elettronica di controllo è invece schematizzata dai due blocchi gialli e verdi presenti in figura. La cella di pompaggio, a seguito della reazione catalitica che avviene sulle superfici degli elettrodi

della cella, può consumare nella cavità ossigeno oppure l’idrocarburo costituente il carburante, a seconda della direzione assunta dalla corrente di controllo IP.

Normalmente una quantità del gas di scarico passa attraverso il gap di diffusione e si dirige verso la cella di pompaggio. Tale gas può essere sia ricco che povero ed entrambe le condizioni sono misurabili dalla cella di riferimento che fornisce una tensione VS

sopra o sotto il livello di riferimento VREF. Un gas di scarico ricco produce una VS alta e

l’elettronica di controllo produce una corrente di pompaggio IP tale da indurre il

consumo del carburante libero.

Figura 2.16 – Il sensore UEGO

Un gas di scarico povero invece produce una VS bassa tale da indurre l’elettronica di

controllo a generare una corrente IP con verso opposto al precedente, consentendo di

consumare l’ossigeno libero. Una volta neutralizzato l’ossigeno libero (lo stesso vale nel caso dell’idrocarburo libero) la VS si assesta ad un valore di 450 mV (VREF); la

corrente necessaria a mantenere questo equilibrio è una misura di λ e quindi di A/F. L’elettronica di controllo converte poi tale corrente in una tensione VOUT che

rappresenta l’uscita del sistema di misura. Pur non essendo presente in figura, dobbiamo segnalare la presenza di una resistenza di calibrazione RCAL, pensata per compensare le

variazioni produttive dei sensori UEGO.

Mettendo insieme tutto quanto sopra detto, è quindi possibile costruire la caratteristica ingresso-uscita del sistema, dove si assume λ come ingresso e VOUT come uscita:

Fig. 2.19 – Caratteristica ingresso – uscita del sistema

λ λ

Si noti la differente pendenza nelle due regioni del ricco e del povero, dovuta alle diverse reazioni chimiche che avvengono nelle due regioni e al diverso effetto della corrente IP. Per quanto concerne il suo utilizzo, sfruttando la VOUT fornita dalla unità

Horiba, abbiamo inviato tale segnale su un canale dell’Indimeter, avendo cura di confrontare i dati acquisiti con quanto indicato dai led presenti sull’unità di controllo. Il tempo medio di risposta della strumentazione è 80 ms mentre quello massimo risulta 150 ms.

2.2.7 Il sensore di detonazione

Tra le varie metodologie di rilevazione del fenomeno della detonazione, ad oggi risulta essere prevalente nel settore automotive, un approccio basato sulla misura delle vibrazioni prodotte dal fenomeno. In particolare i sensori di detonazione più comunemente usati, non sono altro che accelerometri in grado di trasformare tali vibrazioni meccaniche in opportuni segnali elettrici. Questi sensori sono tipicamente classificati in base al proprio range frequenziale di utilizzo:

Figura 2.20 – Confronto fra le funzioni di trasferimento dei vari sensori di detonazione

In figura 2.20 è infatti possibile distinguere tre tipi di sensori: i sensori a banda larga, quelli a banda stretta o risonanti e quelli a risposta piatta. I sensori a risposta piatta hanno una propria frequenza di risonanza al di sopra del tipico range in cui possono cadere le frequenze proprie del fenomeno della detonazione di un motore (5÷ 8 kHz).A tal proposito segnaliamo un’utile relazione sperimentale [5] che permette una stima

della frequenza fondamentale di detonazione, in funzione di grandezze geometriche e fisiche del motore in analisi:

f

n= k

c*

B c= k

t*

B T(2.1)

con fn = Frequenza fondamentale di detonazione

kc, kt = costanti

c = Velocità locale del suono B = Alesaggio del cilindro

T = Temperatura del volume della camera di combustione.

Per quanto concerne le altre due tipologie di sensori, abbiamo i sensori a banda larga centrati sulla media della frequenza di detonazione del motore e i sensori risonanti, accordati sulla frequenza fondamentale di detonazione. Premesso che in ambedue i casi non risulta essere necessario alcun filtraggio a causa della natura selettiva del sensore, la sostanziale differenza riguarda la larghezza di banda: nei risonanti è pari ad un centinaio di Hz, mentre nei banda larga arriva sino al kHz. Evidentemente mentre i sensori a risposta piatta offrono un’ampia adattabilità ai vari tipi di motori, aventi differenti frequenze fondamentali, i sensori risonanti sono pensati per essere accordati su di un unico motore avente una certa frequenza propria. I sensori a banda larga rappresentano invece un compromesso tra le altre due tipologie, visto che elaborano già un filtraggio sul segnale tale da innalzare il rapporto segnale-rumore della misura, senza però essere eccessivamente vincolati al tipo di motore. Riportiamo qui di seguito una tabella riassuntiva sui vari sensori:

Parametro Broadband Resonant Spike Resonant Flat Band Livello di segnale 5 3 1 Rapporto segnale/rumore 4 4 3 Facilità di utilizzo 4 3 5 Impatto economico 4 4 2

Sensibilità alle variazioni della frequenza di detonazione 4 1 4 Sensibilità alle alte velocità (>6000 rpm) 2 2 2

Totale 23 17 17

Per i nostri scopi è stato scartato sin dall’inizio il sensore spike, a causa della sua selettività in frequenza, mentre si è provveduto a scegliere un modello a risposta piatta, rispetto ad uno a banda larga, a causa del suo basso costo. Sfortunatamente il venditore Starlane non è stato in grado di fornirci dati accurati sul sensore, ma grazie all’ausilio del dipartimento di Elettronica e di una documentazione reperita in rete [6], siamo comunque riusciti a dedurre le seguenti caratteristiche elettriche:

Banda passante = 5 ÷20 kHz

Sensibilità a 5 kHz = 30 mV/g

Impedenza di ingresso = 4.87 MΩ Dinamica di uscita = [-10 ; 10] V

Tabella 2.6: Caratteristiche elettriche del sensore di detonazione

A causa di un notevole disadattamento di impedenza tra quella del sensore (4.87 MΩ) e quella del canale di acquisizione dell’Indimeter (100 kΩ è stato necessario ricorrere all’utilizzo di un amplificatore di carica PCB 463 A, opportunamente configurato sulla base della sensibilità del sensore, mediante il quale è stato possibile fornire alla strumentazione di acquisizione dati, un segnale di apprezzabile intensità.

2.3 Il carburatore a controllo elettronico

Nonostante che come anticipato nel Capitolo 1, il carburatore elettronico sia stato disponibile solo per le ultime fasi di sviluppo e verifica di questo lavoro, essendo l’elemento elettromeccanico su cui agisce il controllo del sistema, viene descritto sommariamente qui di seguito anche se non è stato disponibile per la sperimentazione iniziale di cui al successivo Capitolo 3.

Il carburatore fornitoci, modello PHVA 12 KS, è un modello di tipo convenzionale in cui è stato aggiunto un condotto d’aria ausiliario, controllato da un solenoide pulsante. Tale condotto crea un flusso supplementare d’aria che si va ad aggiungere a quello antagonista del minimo, modificandone così la portata; modulando opportunamente l’apertura del solenoide pulsante è pertanto possibile impoverire la miscela aria/combustibile, con conseguenti diminuzioni delle emissioni inquinanti e dei consumi

del motore. Per quanto concerne il solenoide pulsante, le prove effettuate presso il laboratorio della S.E.I. snc, hanno evidenziato la possibilità di pilotare il solenoide pulsante con un segnale PWM di ampiezza 12 V e frequenza 10 Hz; ponendo un duty cycle inferiore al 20% il solenoide resta sempre chiuso, mentre per un valore superiore all’80%, si ha la sua completa apertura. Nella zona intermedia è invece possibile effettuare un controllo della portata dell’aria ausiliaria, variando opportunamente il duty cycle applicato.