CAPITOLO 3: PROCESSO DI PRODUZIONE DI

IDROGENO E LIFE CYCLE ASSESSMENT

Nella sezione precedente è stato descritto approfonditamente il processo di gasificazione di combustibili solidi per produrre syngas. Per la produzione di idrogeno il processo di gasificazione ha bisogno di essere integrato con altri step di trattamento del syngas, che massimizzino la presenza dell’idrogeno e garantiscano l’ottenimento di un prodotto che soddisfi le specifiche richieste dai sistemi che andranno ad utilizzare tale vettore energetico.

Questa sezione è dedicata alla descrizione di tutti i processi a valle della gasificazione necessari ad assicurare una produzione di idrogeno su larga scala con adeguati livelli di purezza.

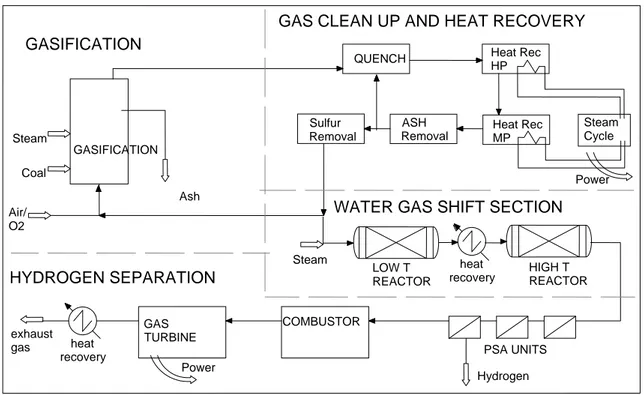

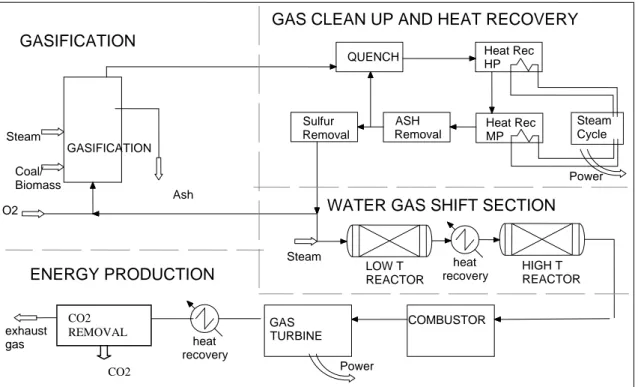

In figura 3.1 è riportato un tipico schema di processo di produzione di idrogeno suddiviso nei blocchi fondamentali che lo costituiscono, incluse le sezioni di recupero energetico:

GAS CLEAN UP AND HEAT RECOVERY

Fig. 3.1: Processo di produzione di idrogeno

In questa prima sezione del capitolo ci occuperemo della descrizione dettagliata delle sezioni di:

• pulizia del syngas

• reattore di shift del monossido di carbonio • separazione dell’idrogeno Steam Cycle Sulfur Removal ASH Removal Heat Rec MP Heat Rec HP QUENCH GASIFICATION GASIFICATION Air/ O2 Coal Steam Hydrogen Ash

WATER GAS SHIFT SECTION

heat

recovery HIGH T REACTOR LOW T REACTOR Power HYDROGEN SEPARATION PSA UNITS GAS COMBUSTOR exhaust TURBINE heat gas recovery Power Steam

3.1 PULIZIA DEL SYNGAS

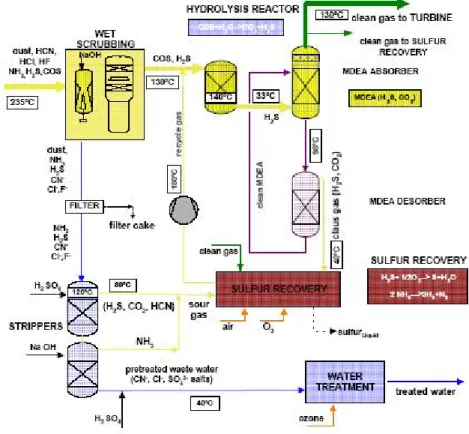

La temperatura tipica del syngas che lascia il reattore di gasificazione è generalmente compresa tra 1000-1400°C a seconda della tipologia gasificatori utilizzato [51], ma in tutti i casi, utilizzando le tecnologie convenzionali di pulizia, c’è bisogno di raffreddare il gas a temperature dell’ordine di quella ambientale; in alcuni processi si utilizza il calore tolto al syngas per la produzione di vapore a vari livelli di pressione. Per la rimozione di NH3, HF, HCL, H2S e particolato si effettua un lavaggio, con il syngas pulito che esce dal trattamento ad una temperatura di circa 130°C. La neutralizzazione avviene impiegando una soluzione alcalina, tipicamente a base di NaOH. L’acqua di lavaggio uscente dallo scrubber è inviata ad uno stripper che separa i composti inorganici leggeri da quelli organici più pesanti. La fase acquosa viene mandata al trattamento per poi essere riciclata in testa allo scrubber, mentre i gas uscenti dallo stripper sono indirizzati al recupero dello zolfo (processo Claus). Complessivamente si riesce a recuperare il 99.8% dello zolfo [52].

La corrente di syngas così trattata è sottoposta ad un ulteriore lavaggio in una colonna di assorbimento con DimetilEtanolAmmina (DEA) che cattura selettivamente la frazione di H2S residua. La rigenerazione del solvente avviene in una colonna di stripping.

3.2 REATTORE DI SHIFT

La reazione di water shift (WGSR) è una reazione fondamentale del processo di produzione di idrogeno [53]. Il syngas proveniente dalla gasificazione, ricco di CO, viene inviato ad un reattore catalitico in cui si alimenta anche vapore per ottenere la reazione:

CO + H2O Æ CO2 + H2 ∆H° = -41.1 kJ/kmol

La reazione di WGS è reversibile e mediamente esotermica. La conversione dei reagenti a CO2 e H2 è termodinamicamente favorita a basse temperature, ma queste condizioni sfavoriscono la cinetica di reazione. Vice versa, con alte temperature la resa termodinamica massima ottenibile si abbassa, ma cresce la velocità di reazione. La resa può essere aumentata utilizzando eccessi di vapore o rimovendo l’idrogeno prodotto. Il vapore è anche utilizzato per minimizzare reazioni indesiderate competitive con la WGSR.

Le applicazioni classiche della reazione di shift, su scala industriale dagli anni 60 in poi, includono la produzione di idrogeno per la sintesi dell’ammoniaca e idrogenazione di composti derivati dal petrolio. Le applicazioni più recenti sono relative alla produzione di combustibili adatti alle fuel cells, trattamento secondario della ossidazione parziale di CH4 per la produzione di idrogeno e recupero di trizio dall’acqua dei reattori nucleari.

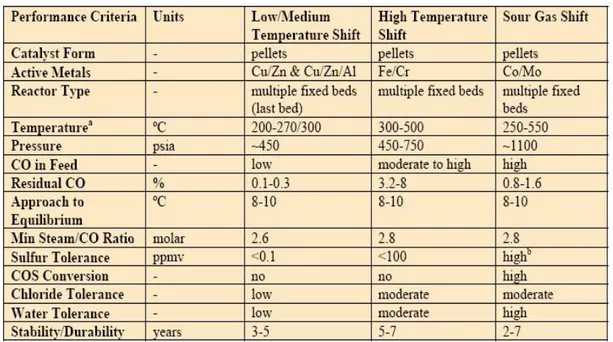

Nel processo di produzione di idrogeno dal carbone, la WSGR è generalmente condotta in due reattori in serie, il primo operante ad alta temperatura (320-450°C) ed il secondo a bassa temperatura (200-250°C). Il reattore HT utilizza catalizzatori a base di Fe2O3-Cr2O3, mentre il reattore LT catalizzatori a base di Cu/ZnO/Al2O3. Benchè il catalizzatore Cu/ZnO/Al2O3 abbia tipicamente maggiori selettività rispetto al catalizzatore Fe2O3-Cr2, il primo ha una minore resistenza all’avvelenamento da parte di impurità contenenti cloro e zolfo. In certi casi, sono impiegati anche catalizzatori efficaci in range di temperature più elevati, come ad esempio a base di Co-Mo/Al2O3, che inoltre è stabile in presenza di impurezze contenenti zolfo.

La reazione avviene in reattori packed-bed convenzionali, in tabella 3.1 vengono elencati le principali caratteristiche dei catalizzatori impiegati nel processo [53]:

Tab. 3.1: Performance dei catalizzatori industriali

Riassumendo i vantaggi e gli svantaggi dello shift eseguito a due livelli di temperatura sono:

+ Minimizzazione reazioni parassite indesiderate nello stadio LT (Fisher Tropsch) + Buona integrazione con le temperature di uscita del syngas dagli stadi di pulizia + Richieste di vapore aggiuntive basse

+ Possibile operare ad alte pressioni

+ Catalizzatore stadio HT ha alta resistenza all’avvelenamento

- Cinetiche sfavorite a basse temperature

- Catalizzatore stadio LT facilmente avvelenabile

- Range di temperatura al di fuori dei sistemi di separazione a membrana - Rame presente nel catalizzatore promuove la reazione di sintesi del metanolo - Presenza di condense danneggia irreversibilmente il catalizzatore

- Presenza di reazioni indesiderate nello stadio HT - Presenza di cromo esavalente

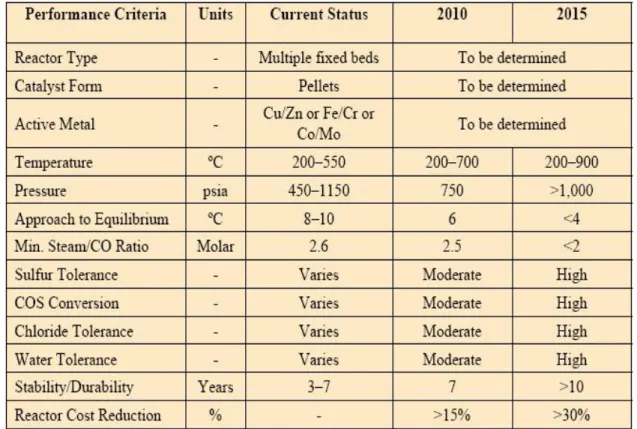

Allo stato attuale della tecnica sono già disponibili commercialmente processi con prestazioni soddisfacenti, ma sono stati posti obbiettivi da raggiungere per gli anni futuri, precisamente nel 2010 e nel 2015 [53], in modo da riuscire ad ottenere a seguito di un

costante programma di ricerca e sviluppo un reattore di shift singolo e compatto in grado di operare in un ampio range di temperature e pressioni, con alte tolleranze alle impurezze comunemente presenti nel syngas derivante dalla gasificazione del carbone. Una vita utile del catalizzatore maggiore di 10 anni sarebbe auspicabile. L’obbiettivo è inoltre anche quello di ridurre i costi del 305 rispetto ad uno schema convenzionale a letto fisso disponibile oggi. In tabella 3.2 sono riportati gli obbiettivi da raggiungere per la reazione di WGS [53]:

Tab. 3.2: Obbiettivi tecnici per la WGSR

Un sistema innovativo consiste nel far avvenire la reazione in un tubo membranato (membrana con palladio, a diffusione) in cui è presente il catalizzatore. L’idrogeno prodotto diffonde attraverso la suddetta membrana ottenendo una corrente di idrogeno di elevata purezza. Tale approccio è stato utilizzato nel processo di steam reforming. In aggiunta all’uso di membrane a diffusione con palladio, sono state sviluppate membrane ceramiche microporose, che rispetto alle prime presentano costi minori ma anche selettività più basse.

Le attuale tecnologie di separazione dell’idrogeno utilizzano processi criogenici, membrane o pressare swing adsorption (PSA). Ognuna di queste tecnologie presenta limitazioni importanti: PSA può essere utilizzata solo a temperature modeste, i processi criogenici sono utilizzabili solo su applicazioni di grandi potenzialità a causa degli elevati costi di investimento e le membrane attualmente disponibili sono soggette ad avvelenamento da composti solforati e aromatici e inoltre operano con efficienze accettabili solo in un preciso range di temperature.

3.4 RICERCA E SVILUPPO

Una continua attività di ricerca e sviluppo è necessaria per permettere, in futuro, l’affermazione delle tecnologie associate alla produzione di idrogeno. Ogni fase del processo presenta aspetti critici e problematiche derivanti dall’attuale stato di avanzamento delle tecnologie, vediamoli adesso in dettaglio:

3.4.1 PROCESSO COMPLESSIVO

• Alti costi: Il costo delle tecnologie attualmente disponibili per produrre idrogeno da carbone deve essere ridotto per permettere un veloce passaggio ad un’economia basata su questo vettore energetico. Ciò potrà essere realizzato migliorando le efficienze dei processi, riducendo il costo dei capitali da investire, sia diminuendo il costo dei materiali impiegati da queste tecnologie innovative, sia abbassando i costi di gestione.

• Approccio alle nuove tecnologie: Molte nuove tecnologie sviluppate, specialmente nel campo delle separazioni (es. membrane), non sono state testate su scala sufficiente a determinare la loro potenziale convenienza di un’applicazione su scala industriale.

• Complessità del processo: Un sistema in cui sono presenti numerose unità comporta significative difficoltà nella determinazione delle condizioni ottimali. Inoltre alcuni step possono essere realizzati impiegando differenti tecnologie, con vantaggi e svantaggi annessi, il che porta ad ulteriori complicazioni nella definizione di un processo complessivo ottimale.

• Processi catalitici: La reazione catalitica di water shift avviene sul syngas prodotto dalla gasificazione del carbone. Impurezze presenti nel gas possono agire come veleni nei confronti del catalizzatore, andando a ridurre le efficienze di conversione. Lo sviluppo di schemi reattoristici e di catalizzatori adeguati sono necessari per mantenere più a lungo nel tempo l’attività del catalizzatore e semplificare le operazioni di pulizia del syngas necessarie allo stato attuale.

3.4.2 REAZIONE DI WATER GAS SHIFT (WGS)

• Condizioni della reazione di WGS: Il syngas prodotto esce dalla gasificazione ad alta temperatura. La reazione di WGS è poi generalmente condotta in due stadi separati, con primo reattore operante ad alta temperatura ed un secondo a bassa temperatura. Lo sviluppo di avanzati catalizzatori e reattori, più robusti e con la capacità di operare in un range di temperature più elevato, permetteranno di eliminare i due step separati, portando ad una potenziale riduzione dei costi.

• Reazioni indesiderate: Le reazioni parallele indesiderate all’interno del processo di WGS devono essere minimizzate.

3.4.3 SEPARAZIONE DELL’IDROGENO

Ci sono diverse tecnologie disponibili che possono essere utilizzate per separare l’idrogeno dal syngas, con il superamento delle seguenti barriere si otterranno vantaggi sia in termini di riduzione dei costi che di incremento delle efficienze:

• Cicli termici: Il sottoporre membrane a cicli termici provoca il decadimento della loro efficienza di separazione e quindi la durata della membrana stessa.

• Avvelenamento delle superfici: Le membrane metalliche dissociano l’idrogeno molecolare in atomico che va a diffondere attraverso lo strato di separazione. La presenza di contaminanti e veleni, in particolare zolfo, inibisce la capacità della superficie della membrana di agire come catalizzatore della dissociazione, diminuendo l’efficienza della membrana

• Perdita di integrità strutturale: In certe condizioni, le membrane possono subire un riarrangiamento della loro struttura atomica, variazioni della rugosità superficiale, corrosione di tipo pitting, formazione di uno strato di impurezze, effetti che possono inficiare l’integrità strutturale della membrana e le sue performance.

Questi aspetti hanno particolarmente importanza sulle tipologie di membrane ad film fine che generalmente si usano per aumentare il flusso e minimizzare i costi. Per esempio è stato osservato che, correnti contenenti ossidanti (O2, vapore e ossidi di carbonio), causano alle membrane metalliche un riarrangiamento della struttura atomica per temperature maggiori di 450°C. Ciò porta alla formazione di difetti che riducono la selettività della membrana stessa nei confronti dell’idrogeno. In presenza di CO2, alcune membrane ceramiche esibiscono un’alta instabilità termochimica, che porta alla conversione della membrana in composti carbonati. Laddove si utilizzino solventi, la presenza di impurezze può portare alla diminuzione della capacità di adsorbimento e quindi un continuo bisogno di reintegro con seguente aumento dei costi.

• Mancanza di tecnologie e materiali per sigillare: Realizzare un sistema perfettamente sigillato, specialmente in condizioni di alte pressioni e temperature e particolarmente complesso utilizzando substrati ceramici.

• Bassa selettività: La selettività verso l’idrogeno di alcune membrane di zeoliti cala all’aumentare della temperatura (inadeguate sopra 150°C), tuttavia per le applicazioni commerciali, le temperature richieste per la produzione di idrogeno devono essere superiori almeno ai 300°C.

• Tecnologie non operano alle temperature ottimali dei processi: I processi che possono essere condotti ad operare direttamente alle temperature ottimali di funzionamento della tecnologia utilizzata, senza necessità di riscaldamento o raffreddamento, ottengono efficienze migliori. Per esempio la separazione con membrane ceramiche dense attualmente avviene solo a temperatura di 900°C, il processo richiederebbe un riscaldamento dei gas in uscita dallo stadio di shift per raggiungere le alte temperature richieste. Le condizioni ideali dello stadio di separazione corrispondo a quelle in uscita dalla reazione di shift, quindi con temperature comprese tra 300 e 500°C, ma minore è la temperatura, minore è la velocità di attraversamento della membrana.

3.4.4 PUREZZA DELL’IDROGENO

• Calore eccessivo: Alcuni processi di separazione, come la rimozione di CO2 attraverso al formazione di idrati, sono altamente esotermici e richiedono l’integrazione di sistemi di scambio di calore.

• Impurezze nell’idrogeno: Alcune tipologie di fuel cell richiedono una purezza dell’idrogeno molto spinta. E’ necessario lo sviluppo di tecnologie che possano produrre flussi con tenore di CO minore di 10 ppm e tenori di composti solforati a livello di ppb (parti per miliardo).

3.5 LIFE CYCLE ASSESSMENT

Risalgono agli anni '60 i primi studi sull'analisi del ciclo di vita. Fin da allora lo scopo per cui presero avvio fu quello di riuscire a quantificare le emissioni e gli impieghi di risorse necessari per la produzione e lo sviluppo dei prodotti. Successivamente a queste prime esperienze si è avuta una progressiva e costante diffusione dell'impiego di tali tecniche riconosciuta da subito la loro indubbia utilità per analizzare in modo globale i problemi ambientali. Dovremo, tuttavia, aspettare gli anni '90 perché le preoccupanti condizioni ambientali rilevate negli anni '80, portino, durante il congresso SETAC (Society of Environmental Toxicology and Chemistry) di Vermout in Canada, a definire compiutamente l'LCA e ad impostarne le necessarie metodologie di studio.

La definizione che la SETAC fornì per il life cycle assessment (Valutazione del Ciclo di Vita) fu di “una metodologia per identificare i carichi ambientali associati ad un prodotto, processo o attività, passando dall'estrazione e trasformazione delle materie prime, fabbricazione del prodotto, trasporto e distribuzione, utilizzo, riuso, stoccaggio, riciclaggio, fino alla dismissione.”

Abbandonata un ottica mirata e centrata sulla produzione, si arriva oggi a proporre per qualsiasi tipo di attività, finalizzata alla produzione di bene così come all'erogazione di servizi, l'impiego di una visione di tipo integrato. D'integrazione si parla da tempo, come modalità unica riconosciuta per gestire la globalità e sopravvivere nella pluralità. La fine di ogni restrizione e limite nella comunicazione e quindi nello scambio ha imposto l'abbandono di ogni logica riduttiva. Il modello reticolare offerto ormai da tempo come struttura rappresentativa di questo nuovo modus operandi, ha insito un diverso modo di intendere le relazioni tra i diversi punti da cui la rete stessa è costituita: non basta più guardarsi avanti e indietro; occorre gestire ogni tipo di relazione; in una struttura reticolare è evidente che ogni azione e ogni variazione può finire col ripercuotersi in modo diffuso su più parti e in più direzioni. Gli impatti non seguono più una direzione unica, i flussi sono plurimi.

La necessità d'integrare, quindi, deve partire da un discorso sull'LCA quale strumento utile, su cui impostare le nuove politiche ambientali. Dalla definizione appena fornita, infatti, riusciamo a comprendere come il processo di LCA si fondi su un unico principio madre: un prodotto (o servizio) va "seguito" e analizzato in ogni fase della sua vita, dalla culla alla tomba (from cradle to grave), da quando viene prodotto a quando viene disceso, in quanto ogni azione associata ad una fase può avere riflessi su fasi precedenti o successive. Lo studio prende in considerazione ogni fase, dall'approvvigionamento delle materie prime, alla loro lavorazione e trasformazione, nonché all'energia necessaria per giungere al prodotto finito. L'analisi prosegue, però, valutando anche le fasi di trasporto e di utilizzo , le prevedibili attività di manutenzione fino allo smaltimento finale senza trascurare i potenziali riutilizzi e riciclaggi di componenti o parti del prodotto. Un LCA, quindi, è fondamentalmente una tecnica quantitativa che permette di determinare fattori di ingresso (materia prime, uso di risorse, energia, ecc) e di uscita (consumi energetici, produzione di rifiuti, emissioni inquinanti) dal ciclo di vita di ciascun prodotto valutandone i conseguenti impatti ambientali.

Attraverso lo studio di un LCA si finiranno allora con l'individuare le fasi e i momenti in cui si concentrano maggiormente le criticità ambientali, i soggetti che dovranno farsene carico (produttore, utilizzatore ecc.) e le informazioni necessarie per realizzare gli interventi di miglioramento.

Si conclude allora che questa metodologia per studiare la vita di un prodotto/servizio/attività può avere i più ampi livelli di applicazione in quanto definisce una nuova logica con cui guardare a ciò che si produce e si eroga. Come riconoscimento della sua validità ed utilità, recentemente è stata pubblicata tra le norme ISO la 14040 che descrive appunto i criteri generali e la metodologia attraverso cui effettuare un LCA; essa rappresenta un riferimento importante per la diffusione di tali studi in quanto sviluppata e riconosciuta in ambito internazionale all'interno di un più vasto corpus di norme (serie ISO 1400) sui sistemi di gestione ambientale.

3.5.1 LE FASI DELL'LCA

Originariamente la procedura in base alla quale condurre una LCA passava attraverso le seguenti quattro fasi:

a. Definizione degli obiettivi (Goal definition and scoping)

c. Valutazione degli impatti (Life Cycle Impact Assessment)

d. Analisi dei possibili miglioramenti (Life Cycle Improvement Analysis)

Questo schema conosciuto fino a pochi anni fa come modello delle quattro "I", è stato poi di recente modificato, sostituendo la fase di Improvement con quella di Interpretation (che troveremo nella ISO 14043 - Life Cycle Assessment - Life Cycle Interpretation) e ciò allo scopo di chiarire i possibili legami e campi di conciliazione con altre tecniche di gestione ambientale. Analizziamo adesso queste singole fasi.

FASI DELL'LCA DEFINIZIONE DEGLI SCOPI INVENTARIO (LCI) VALUTAZION E DEGLI IMPATTI INTERPRETAZIONE Dirette applicazioni: - Sviluppo e Miglioramento dei prodotti -Pianificazione strategica - Marketing - Ecolabel

3.5.1.1 DEFINIZIONE DEGLI OBIETTIVI - ISO 14040

Sono in questa fase che verranno definite: - le finalità dello studio

- L'unità funzionale;

- i confini del sistema analizzato; - i dati necessari;

- eventuali assunzioni; - le procedure di verifica.

Questa fase preliminare è indubbiamente critica in quanto determina tutta la successiva impostazione LCA. E' evidente infatti che ad ogni applicazione del metodo corrisponderà

un approccio diverso al problema e quindi una diversa esecuzione dell'LCA stessa: diverso è il modo di procedere a seconda che al centro della valutazione ci sia un processo produttivo o un prodotto o ancora se l'uso è di pianificazione aziendale o strategica.

In questa fase problematica sarà la scelta dell'unità funzionale intesa come parametro cui riferire tutti gli elementi che compongono il bilancio ambientale del sistema in esame. La scelta dovrà esser fatta ricordando che per unità funzionale occorre intendere la prestazione quantificata e per questo misurabile e oggettivamente riscontrabile di un prodotto, da utilizzare come unità di riferimento in uno studio di LCA

3.5.1.2 INVENTARIO - ISO 14041

Scopo di questa fase è quello di evidenziare tutti i flussi di input e output riferibili alle diverse fasi relative al prodotto. E’ in questo secondo step che vengono contabilizzati i flussi fisici di materie prime, di emissioni e delle loro componenti. Seguendo la definizione che troviamo nella ISO 14000 è in questa fase che vengono "individuati e quantificati, flussi in ingresso e in uscita da un sistema-prodotto, lungo tutta la sua vita". Verranno quindi identificati e quantificati i consumi di risorse (materie prime, acqua, prodotti riciclati), di energia (termica ed elettrica) e le emissioni in aria, acqua e suolo, arrivando così al termine a strutturare un vero e proprio bilancio ambientale. Per la redazione di quest'ultimo dovrà essere controllata:

- la qualità dei dati: in quanto è su quest'ultima che si fonda la validità e l'attendibilità di tutto lo studio di LCA. I dati raccolti allora potranno essere distinti in 3 categorie:

• Dati Primari (provenienti da rilevamenti diretti)

• Dati Secondari ( ricavati dalla Letteratura come data base e da altri studi)

• Dati Terziari (provenienti da stime e da valori medi).

Per assicurare che sia da giudicare buona l'attendibilità e la trasparenza dei dati occorrerà, come buona norma riportare:

• l'età dei dati (l'anno cioè a cui si riferiscono le misurazioni rilevate);

• il territorio per il quale il dato è significativo;

• la tecnologia di riferimento;

• il tipo di campionamento fatto per ciascun dato riportato;

• i metodi di calcolo impiegati per ottenere valori medi;

• la varianza e le irregolarità riscontrate nella misurazione;

• i metodi usati per il controllo di qualità;

Potrebbe allora essere costruita una sorta di matrice per definire e valutare con un discreto grado di approssimazione il livello qualitativo dei dati impiegati per avviare un LCA. Altro problema che può presentarsi durante questa seconda fase riguarda la ripartizione di consumi e impatti relativi a prodotti differenti generati da uno stesso processo produttivo. Sui criteri da impiegare per tali ripartizioni poche sono ancora le indicazioni fornite. Regole di riferimento per l'operazione di Allocation ancora non ve ne sono. E' evidente che accortezza prima sarà quella di cercare di conoscere nel dettaglio il processo produttivo così sa poter attribuire ad ogni prodotto finale la quota spettante di materia prima, energia consumata e quindi anche impatti in aria, acqua e rifiuti solidi. Quando ciò non risulti possibile, in quanto, ad esempio in uno stesso processo vengono lavorati più categorie di prodotti, si potrebbero ripartire consumi e relativi impatti:

• per via ponderale (quantità consumate assegnate in base al peso dei diversi prodotti - allocazione in peso dei coprodotti);

• in base al valore economico di ciascun prodotto - allocazione per valore economico;

• in funzione all'importanza (= qualità+quantità+costo+rilevanza strategica) dei vari prodotti.

Es: se in un processo da cui otteniamo 2 prodotti A e B vengono immessi 800 litri d'acqua

Seguendo il criterio di allocazione in peso avremo Peso prod. A=750 kg

Peso prod. B= 250 kg

Quantità di acqua attribuibile ad A= U750 x 800 U= 600

1000 Quantità di acqua attribuibile a B= U250 x 800 U= 200

1000

Seguendo, invece, il criterio di allocazione per valore economico, avremo Prezzo prod. A al Kg 1000 = 750 x 1000 = 750000

Quantità di acqua attribuibile ad A = 400 Quantità di acqua attribuibile a B = 400

Lo stesso tipo di metodo verrà impiegato per allocare ad ogni singolo prodotto altri consumo e impatti(emissioni in aria, acqua, rifiuti solidi, materie prime o intermedie, energia). La conoscenza del processo e del sistema in esame, inoltre, implicherà la definizione di eventuali flussi di riciclo interni; questi potranno essere:

• ad anello chiuso, qualora il materiale recuperato, sottoposto a trattamento, venga rimmesso a monte del processo produttivo. In questo caso evidentemente i consumi e gli impatti si andranno a ridurre, in quanto uno stessa quantità (di acqua, energia, materie prime..) verrà impiegata per più cicli produttivi e quindi ripartita su un numero maggiore di prodotti;

• ad anello aperto, quando il prodotto riciclato verrà immesso in un nuovo processo così che i benefici conseguenti al trattamento saranno "assorbiti" dal nuovo processo.

Oltre agli impatti relativi al processo dovranno essere disaggregati i dati riguardanti:

• impatti e consumi relativi all'energia elettrica (EE) importata nel sistema: bisognerà chiarire qual è il contesto di riferimento (Regionale, Nazionale, Comunitario..) per poter valutare il mixing di combustibili che concorrono alla produzione del KW elettrico, l'efficienza globale del sistema ed i relativi impatti sull'ambiente

• impatti e consumi relativi al sistema di trasporti: i prodotti possono essere trasportati in modi diversi, con impatti diversi per unità di prodotto trasportato: Esistono, quindi, impatti diversi relativi a differenti mezzi di trasporto utilizzati. Se volessimo fornire un dato sappiamo, ad esempio, che un prodotto trasportato su autocarro produrrà, quale effetto indiretto sull'ambiente, un emissione di NOx pari a 1,0332 g/km t, mentre il trasporto su ferrovia causerà un emissione di NOx pari a 0, 0401 0332 g/km t.

• impatti e consumi relativi al sistema di smaltimento rifiuti

In conclusione dovremo affermare che nella stesura di un inventario dovremo essere attenti a:

• indicare l'anno a cui i dati si riferiscono;

• rispettare i parametri minimi di disaggregazione dei dati;

• nel caso di valori medi di processo indicare sempre i valori minimi e massimi;

3.5.1.3 VALUTAZIONE DEGLI IMPATTI – ISO 14042

E' indubbiamente una delle fasi più critiche dell'LCA in quanto è in essa che si definiscono le grandezze e gli impatti ambientali potenziali di un sistema/prodotto. La valutazione che occorrerà compiere prevede:

1) Classificazione e l'aggregazione degli impatti:

I consumi di materie e di energia così come i composti che formano le emissioni in aria acqua e suolo vengono aggregati in funzione degli effetti che possono procurare sull'ambiente e in funzione della rilevanza di ciascuno.

Le categorie più generalmente usate per l'aggregazione degli impatti sono:

Consumo di risorse • Consumo di risorse rinnovabili

• Consumo di risorse non rinnovabili

Inquinamento • Effetto serra

• Danno alla fascia di ozono

• Tossicità per l'uomo

• Ecotossicità

• Formazione di composti ossidanti per processo fotochimico

• Acidificazione

• Eutrofizzazione

Degradi dell'ecosistema • Uso del territorio

2) Caratterizzazione degli impatti:

Con la caratterizzazione è possibile aggregare e quantificare gli impatti per individuare un danno relativo ad una sostanza emessa o risorsa utilizzata. I metodi di valutazione ambientale complessiva più diffusi sono il BUWAL (Bundesamt für Umwelt, Wald und

Landschaft), il EPS e l’ ECO-INDICATOR 99 (damage oriented method). Il metodo ECO-INDICATOR 99 propone 3 categorie principali di aggregazione dei danni e degli impatti, ulteriormente suddivise in altre sottocategorie:

• Human Health (DALY) o Effetto serra

o Danno alla fascia di ozono o Tossicità per l’uomo o Radiazioni

o Respirazione organica

• Ecosystem Qualità (PAF/PDF*m²*y) o Ecotossicità

o Acidificazione ed Eutrofizzazione o Uso del territorio

• Resources (MJ surplus) o Minerali

o Combustibili fossili

Una volta individuati e aggregati gli impatti sarà necessario stabilire delle scale di valore per ciascun impatto. Ciò è fatto definendo quattro grandezze che misurano quantitativamente le categorie di impatto:

• DALY: Numero di anni di vita persi dal totale della popolazione europea (densità 64.4 persone/km² in un’area di 3.6*10^6 km²)

• PAF*m²*y: Incremento della percentuale di specie che in Europa sono esposte ad una concentrazione uguale o maggiore di NOEC (No Observed Effect Concentration)

• PDF*m²*y: Incremento della percentuale di specie che in Europa hanno unìalta probabilità di non apparire

• MJ surplus: Surplus di energia necessaria per estrarre una quantità di minerali pari a 5 volte quella estratta nel 1990. Surplus di energia necessaria per sostiture una quantità di fossili pari a 5 volte quella del 1990

3) Valutazione degli impatti:

I tre principali categorie di danno sono pesate in modo diverso a seconda delle diverse prospettive culturali con cui vengono considerate. Il metodo ECO-INDICATOR 99 propone di assegnare i seguenti pesi a seconda delle prospettive:

Human health Ecosystem quality Resource

Gerarchica 40% 40% 20%

Ugualitaria 30% 50% 20%

Individualista 55% 25% 20%

4) Normalizzazione:

Per rendere confrontabili le categorie si definiscono dei fattori peso per i quali moltiplicare i valori ottenuti della caratterizzazione.

Per arrivare a ciò potrà essere impiegato uno dei seguenti metodi:

1. MAUT (Multi Attribute Utility Theory): si definiscono obiettivi primari e attributi associabili ad un impatto, poi sulla base di questi si redige una scala gerarchica 2. Ahp (Analytic Hierarchy Process): si suddivide il problema nelle sue parti

costituenti e tra queste si stila una lista di priorità.

3. IAM (Impact Anlysis Matrix): sulla base dei risultati ricavabili dalle fasi di

inventario, si costruisce una matrice che comprende più informazioni combinate, di classificazione, caratterizzazione e/o stima dell'attività di valutazione dell'impatto ambientale.

3.5.1.4 INTERPRETAZIONE – ISO 14043

Questa fase che abbiamo visto avere come obiettivo quello di mostrare i legami esistenti tra LCA ed altri strumenti di gestione ambientale, può essere suddivisa nei seguenti punti:

• Identificazione: i dati provenienti dalle prime fasi dell'LCA (principali inputs, outputs e impatti potenziali) vengono analizzati e comparati con quanto previsto nella "Goal Definition and Scooping".

• Valutazione: lo studio di LCA compiuto viene sintetizzato e i suoi risultati diffusi e resi noti. La valutazione si fonderà sulle seguenti verifiche:

o Verifica della completezza dei dati e dei risultati.

o Verifica delle analisi di sensitività, si faranno cioè variare i parametri utilizzati (inputs, outputs, categorie d'impatto potenziale) per osservare poi gli effetti che si generano sul risultato finale.

o Verifica della consistenza: si accerta il livello di rispondenza tra i risultati conseguiti e gli obiettivi dello studio posti in fase preliminare e durante le fasi d'Inventario e Valutazione.

• Conclusioni - Raccomandazioni - Rapporto finale: si traggono le conclusioni dello studio fatto e si raccomanda circa la stesura del report finale dell'LCA: in base a quanto eventualmente emerso si predispongono eventuali azioni di miglioramento al prodotto o sistema considerato.

• Rispetto alla metodologia descritta, sarà possibile poi affrontare il problema in modo più o meno approfondito e decidere, di conseguenza per uno dei seguenti tipi di LCA:

I. LCA Concettuale: viene utilizzata in modo strategico solo nelle prime fasi, tralascia di conseguenza numerosi aspetti della vita del prodotto e non entra in dettaglio nelle differenze con altri prodotti. Si realizza in alcune settimane e ha un costo che può variare dai 15-40 milioni di lire.

II. LCA Preliminare: pur non prendendo in considerazione tutta la vita del prodotto, entra sufficientemente nel dettaglio permettendo così la comparazione tra più prodotti. Tempo occorrente alcuni mesi, costo variabile tra gli 80 e i 100 milioni di lire

III. LCA Completa: rappresenta la metodologia applicata in ogni suo punto, rappresenta la miglior base per sviluppare, come vedremo, etichette ecologiche e approntare miglioramenti di propri prodotti. Tempi e costi significativi: più di un anno per la sua realizzazione e costo variabile tra i 200 milioni fino ad alcuni miliardi.

3.5.2 DIFFICOLTA' E BENEFICI

Le attività sull'LCA hanno visto negli ultimi anni l'impegno di svariati Istituti ed Organizzazioni (ISO, SETAC, SPOLD, CSA, OCSE, UNEP) interessati ad evidenziare da un lato l'utilità di tale strumento, dall'altro i limiti ed i vincoli che esistono per un suo pieno utilizzo. E' stato evidenziato come, sia che l'utente risulti pubblico o privato, l'LCA aumenta la propria utilità al diminuire dei tempi d'esecuzione e di conseguenza dei relativi costi; al contrario la completezza dello studio, la sua complessità e la validità degli strumenti migliorano con l'aumentare del tempo d'esecuzione ed il conseguente incremento dei costi. Indubbio comunque è il suo ridotto livello di utilità nel caso di supporti a

decisioni da prendere in tempi brevi e a costi contenuti, viste le difficoltà da affrontare nella fase d'inventario in quanto la disponibilità di dati completi, affidabili ed utilizzabili per le singole valutazioni è ancora limitato; altro elemento è poi la valutazione dei dati

Tfinali per la quale esistono al momento interessanti metodologie proposte ma nessuna

ancora chiara e univoca.

A fronte delle suddette difficoltà, vanno comunque considerati gli elementi che possono invogliare l'impresa ad utilizzare questa metodologia. Come per altri strumenti di gestione ambientale, abbiamo visto che anche in un LCA gli effetti positivi non sono tangibili nel breve periodo, ma occorre aspettare del tempo prima che l’organizzazione recepisca l’intera portata del processo intrapreso. Questo molto spesso comporta che esso venga considerato uno strumento dalle chiare valenze esterne più che come opportunità di crescita e maturazione interna dell’impresa. Al contrario pensiamo sia importante tener presenti entrambe le sfere. Da un punto di vista esterno vanno ricordate le seguenti opportunità:

• Ecolabel: l’LCA serve come base informativa per la certificazione esterna.

• Marketing: l’LCA può essere anche usato per realizzare vantaggi competitivi sul mercato confrontando l’impatto ambientale tra più prodotti o famiglie di prodotti.

• Relazioni con le istituzioni: l’impresa può utilizzare questo strumento per orientare decisioni pubbliche, per dimostrare il perseguimento dei suoi obiettivi ambientali. Al di là di queste finalità esterne, non va sottovalutato il potenziale dell’LCA nell’accelerare i cambiamenti interni d’impresa:

• Nuovi prodotti: la progettazione di nuovi prodotti o l’innovazione di quelli già esistenti tende a rivolgersi con maturato interesse alla variabile ambientale.

• Budgeting ambientale: crea un sistema informativo che supporti un sistema di gestione ambientale, tenendo sotto controllo le emissioni, i consumi di risorse e i connessi effetti. Può essere utilizzato per assegnare i parametri di qualità ambientale che devono essere rispettati dall’unità produttiva affinché l’impresa nel suo complesso raggiunga i propri obiettivi di carattere ambientale.

• Decisioni di investimento: l’LCA è anche uno strumento indispensabile nelle decisioni di investimento in quanto fornisce le informazioni utili all’analista ambientale su quelle che dovranno essere le aree d’intervento o i processi produttivi da modificare.

• Riduzione dei costi: un’analisi a tutto campo della "vita" del prodotto può permettere di scovare aree, prima nascoste, dove realizzare economie più significative. Livelli maggiori di ottimizzazione si possono ad esempio raggiungere nell’acquisizione di materie prime e in particolare nell’utilizzo razionale degli imballaggi.

Vale la pena sottolineare come, allo stato attuale, le perplessità che permangono nell’utilizzo di questo strumento riguardano principalmente il livello di soggettività che sta dietro diverse valutazioni sia nella fase dell’inventario che nella successiva valutazione degli impatti, nonché sul difficile reperimento di dati, sulla loro attendibilità e valenza scientifica.

Tutto ciò richiede un’evoluzione graduale ma costante di questo strumento, la cui standardizzazione teorica e metodologica (indispensabile per accrescerne l’oggettività) vuole ancora del tempo per essere approntata correttamente. Nelle attuali applicazioni è pertanto necessario accrescere il rigore, la trasparenza metodologica e delle fonti informative, la qualità dei dati e degli indicatori adottati, per consentire una credibilità più elevata al sistema stesso adottato e ai risultati da esso ottenuti.

3.5.3 LCA "SEMPLIFICATE"

E' stata la ricerca di metodologie più affidabili e di dati maggiormente credibili, ad aver concentrato l'attenzione sull'utilizzo di metodologie di LCA di tipo "semplificato"; molti sono stati negli ultimissimi anni gli sforzi rivolti in questa direzione. Allo stato attuale si possono individuare tre tipi fondamentali di LCA semplificate:

1. LCA selettiva o screening LCA: serve principalmente nel caso in cui si vogliano individuare e "selezionare" le fasi di vita di un prodotto che ne determinano i principali impatti ambientali. Non verrà approfondita, quindi, la ricerca dei dati a disposizione (LCI) né si provvederà ad una loro valutazione. I dati ottenuti serviranno per determinare la necessità di attività ulteriori su aspetti o fasi di vita specifiche.

Questo tipo di LCA viene spesso utilizzato nell'ambito Ecolabel. Grazie ad un approccio selettivo, ad esempio, è emerso negli studi fatti per l'Ecolabel sulle lavatrici che rispetto a tutto il ciclo di vita del prodotto (Produzione, Distribuzione, Utilizzo e Smaltimento) gli impatti maggiori (Emissioni in aria, acqua, Rifiuti

solidi, consumi di energia ecc.) si registrano nella fase di utilizzo. E' evidente quindi come pur non essendo uno studio esaustivo, in grado di sostenere il raggiungimento degli obiettivi ultimi, permette tuttavia di conoscere la o le fasi di maggior impatto per il prodotto considerato.

2. LCA qualitativa: le informazioni ricavabili da questo tipo di LCA sono di tipo strettamente quantitativo. Tale metodo si basa infatti sulla definizione di quattro matrici dette "primarie" e una di "sintesi"

Le matrici "primarie" mostrano:

• La prima le implicazioni ambientali connesse alla realizzazione di un prodotto. Su un asse avremo le fasi del ciclo di vita del prodotto, nell'altro gli impatti ambientali possibili. All'incrocio, in ogni casella, troveremo dei simboli che indicheranno la non rilevanza o pertinenza di ciascun impatto corrispondente ad ogni fase (----) o, al contrario, la positività più o meno eleva (+ o ++) dell'impatto.

• La seconda analizza gli aspetti "non tecnici" della produzione evidenziando implicazioni di natura socio-politica lungo tutta la vita del prodotto.

• La terza matrice evidenzia invece gli impatti ambientali propriamente detti ricorrendo ad indicatori relativi al prodotto specifico o indicatori più generici

• L'ultima analizza, invece, gli eventuali aspetti di impatto tossicologico rilevati lungo il ciclo di vita del prodotto (che nelle matrici costruite troveremo sempre in un asse)

La matrice di "sintesi" conterrà il sommario delle valutazioni e consentirà di confrontare le diverse opzioni eventualmente considerate.

3. LCA parziale o "Streamlining" : non esiste univocità di punti di vista su cosa debba intendersi per LCA Streamlining. Volendoci in questa sede limitare a quanto emerge dalle opinioni espresse a livello di pubblica amministrazione e mondo produttivo ricaviamo che un LCA di questo tipo debba avere, secondo l'amministrazione pubblica, come finalità quella di evidenziare la o le fasi di maggior rilevanza ambientale soprattutto nel caso di comparazioni di prodotti e al contempo dare indicazioni sull'eliminazione di quei componenti che producono rilevanti impatti nella vita del prodotto; per le imprese, invece, dovrebbe servire ad integrare dati quantitativi a quelli qualitativi più facilmente reperibili e a focalizzare

lo studio su quelle fasi del ciclo di vita da loro direttamente controllate. Non vogliamo soffermarci, tuttavia, su tale metodologia in quanto sappiamo come l'applicabilità di un simile approccio varia fortemente da prodotto a prodotto in funzione sia della complessità del sistema. dalla reperibilità dei dati e dall'effettiva possibilità di individuare gli impatti ambientali maggiormente significativi.

Concludiamo allora ribadendo come, l'impiego di tali semplificazioni, possa sostenere le imprese nell'applicazione di una tecnica, indubbiamente complessa e impegnativa, come l'LCA. Tutta la serie di LCA sopra descritte (selettive, semplificate, qualitative, parziali), se opportunamente standardizzate, possono costituire delle valide alternative alla LCA complete, riducendone complessità e i costi.

3.6 ESEMPIO DI LCA

3.6.1 PROCESSO IGCC

Per la valutazione dell’impatto del ciclo di vita dei sistemi di produzione di idrogeno, attualmente in letteratura non sono disponibili informazioni, in quanto, a causa della novità e del grado di innovazione del processo, i lavori commissionati restano altamente riservati e di difficile reperimento. Per questa ragione, nella presentazione di un esempio di LCA, si è fatto riferimento ad un processo IGCC (integrated gasification combined cycle) [54].

La finalità di queste tipologie di impianti è la produzione di energia elettrica a partire da combustibili solidi, generalmente carbone ma anche biomasse, per mezzo di combustione di syngas prodotto per gasificazione e shift, con successiva espansione in turbina e recuperi energetici con HRSG. Il processo, rispetto quindi ad un sistema in cui si produce idrogeno, si diversifica solo a causa della mancanza dei sistemi di separazione che permettono l’ottenimento di idrogeno ad elevata purezza. Spesso, per contenere le emissioni di gas serra, negli impianti IGCC è presente una sezione di sequestro di CO2 che però comporta una riduzione dell’efficienza complessiva dell’impianto.

GAS CLEAN UP AND HEAT RECOVERY

Fig. 3.3: Schema processo IGCC

In letteratura è riportato uno scenario di confronto tra un impianto IGCC alimentato a biomasse con gasificazione a pressione atmosferica e un più convenzionale IGCC alimentato a carbone, entrambi con una sezione di rimozione di CO2 che lavora con un’efficienza dell’ 80%. Le differenze principali tra i due schemi consistono ne:

• Presenza stadio di compressione syngas in IGCC a biomasse • Presenza stadio rimozione H2S in IGCC a carbone

Le efficienze energetiche risultano essere il 34% per il processo a biomasse e 39% per il carbone, la differenza è da attribuire principalmente alla compressione del syngas che richiede una parte di energia prodotta.

Per quanto riguarda la realizzazione del Life Cycle Assessment la fase di estrazione e trasporto del carbone è sostituita con la coltivazione e il trasporto delle biomasse per i rispettivi impianti. I confini dei sistemi sono definiti in figura 3.4 in cui è riportato il caso del processo a carbone:

Steam Cycle Sulfur Removal ASH Removal Heat Rec MP Heat Rec HP QUENCH GASIFICATION GASIFICATION O2 Coal/ Biomass Steam Ash

WATER GAS SHIFT SECTION

heat

recovery HIGH T REACTOR LOW T REACTOR Power Steam ENERGY PRODUCTION COMBUSTOR heat recovery exhaust gas GAS TURBINE Power CO2 REMOVAL CO2

GASIFICATION

Fig.3.4: Confini del sistema della valutazione LCA

L’unità funzionale a cui si riferiscono tutte le grandezze è 1 MJ di energia elettrica prodotta, per semplicità non sono state prese in considerazione altre co-unità funzionali .

3.6.2 RISULTATI LCA

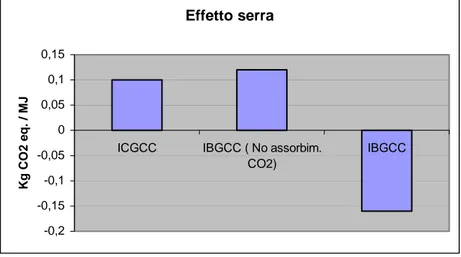

I risultati presentati sono riferiti all’applicazione della metodologia Eco-Indicator 95; di seguito sono riportati i grafici comparativi dei due processi in cui sono mostrati i valori dei vari impatti nelle diverse categorie, indicando con:

• ICGCC: Integrated COAL gasification combined cycle • IBGCC: Integrated BIOMASS gasification combined cycle

Di seguito sono poi riportati i valori dei vari indicatori considerando prima tutto il dominio e poi solo la parte riguardante la produzione dei combustibili, in quanto risulta

utile evidenziare questa particolare fase del processo perché i risultati ottenuti sono molto diversi a seconda si impieghi carbone o biomassa.

Figura 3.5 mostra i valori dell’indice di riferimento per la valutazione degli impatti sull’effetto serra. E’ interessante notare come, trascurando la CO2 che la biomassa assorbe durante la sua crescita, i valori dei due processi risultino essere molto simili. Il valore negativo del terzo caso è dovuto al fatto che, impiegando i sistemi di sequestro della CO2 e considerando quella assorbita durante il ciclo di crescita, otteniamo una quantità di CO2 stoccata maggiore di quella prodotta. La quantità totale di CO2 è calcolata considerando le emissioni della CO2 stessa e aggiungendo le emissioni di CH4 e N2O come quantità equivalente di CO2: il metano fornisce un contributo al riscaldamento dell’atmosfera 21 volte maggiore della CO2, mentre N2O ben 310 volte maggiore di quello dell’anidride carbonica. Effetto serra -0,2 -0,15 -0,1 -0,05 0 0,05 0,1 0,15

ICGCC IBGCC ( No assorbim. CO2)

IBGCC

Kg CO2 eq. / MJ

Fig. 3.5: Confronto indicatori effetto serra

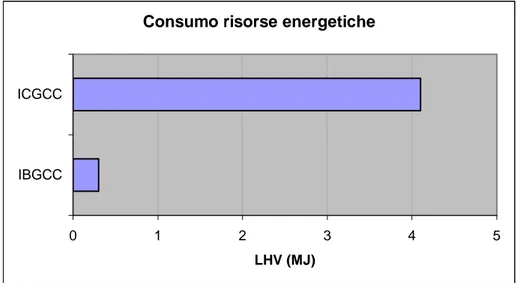

Per quanto riguarda il consumo delle fonti energetiche, ovviamente c’è un grosso vantaggio delle fonti rinnovabili rispetto al carbone. Per il caso delle biomasse, il valore, seppur basso, è da attribuire ai processi di costruzione delle infrastrutture, coltivazione e trasporto del combustibile rinnovabile che vengono realizzati impiegando fonti energetiche tradizionali. L’indicatore è espresso come potere calorifico inferiore del combustibile utilizzato.

Consumo risorse energetiche

0 1 2 3 4 5

IBGCC ICGCC

LHV (MJ)

Fig. 3.6: Confronto indicatori consumo risorse energetiche

Per quanto riguarda i valori degli altri indicatori ambientali, non ci sono grosse differenze tra le due tipologie di impianti, i valori calcolati per il caso a carbone sono addirittura minori. Questo perché il rendimento energetico del ciclo a biomasse è inferiore e soprattutto perché la fase di produzione delle biomasse porta all’emissione di una grande quantità di impatti che non sono presenti nel caso a carbone.

Indicatori Ambientali 0 0,0005 0,001 0,0015 0,002 0,0025 0,003 Rifiuti Smog estivo Smog invernale Eutroficazione Acidificazione Kg eq. / MJ ICGCC IBGCC Indicatori Ambientali

0,E+00 2,E-08 4,E-08 6,E-08 8,E-08 1,E-07 1,E-07 1,E-07 2,E-07 Sost. cancerogene Metalli pesanti Impoverim. strato di ozono Kg eq. / MJ ICGCC IBGCC

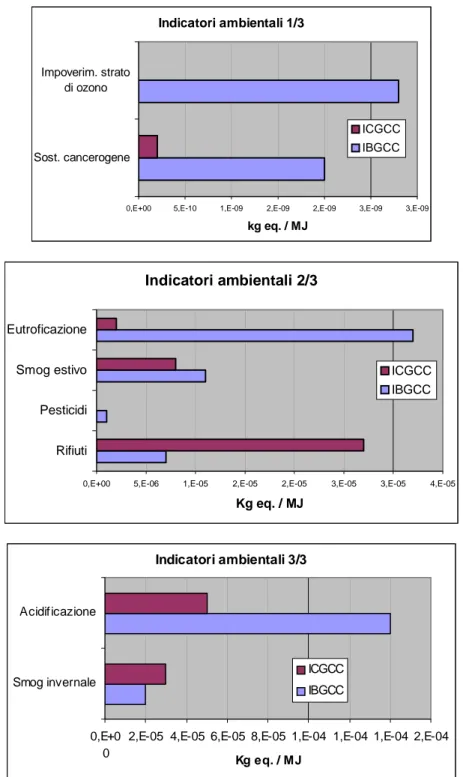

Per meglio capire questo fatto, sono riportati in seguito il confronto dei valori degli indicatori riguardanti solo le fasi di produzione dei combustibili: per il carbone sono stati considerati i processi di estrazione e trasporto, mentre per le biomasse i processi di coltivazione e trasporto:

Indicatori ambientali 1/3

0,E+00 5,E-10 1,E-09 2,E-09 2,E-09 3,E-09 3,E-09 Sost. cancerogene Impoverim. strato di ozono kg eq. / MJ ICGCC IBGCC Indicatori ambientali 2/3

0,E+00 5,E-06 1,E-05 2,E-05 2,E-05 3,E-05 3,E-05 4,E-05

Rifiuti Pesticidi Smog estivo Eutroficazione Kg eq. / MJ ICGCC IBGCC Indicatori ambientali 3/3 0,E+0 0

2,E-05 4,E-05 6,E-05 8,E-05 1,E-04 1,E-04 1,E-04 2,E-04 Smog invernale

Acidificazione

Kg eq. / MJ

ICGCC IBGCC

E’ possibile osservare come in quasi tutti i casi i valori degli indicatori del caso IBGCC siano superiori al caso ICGCC.

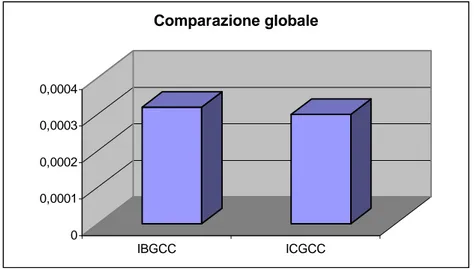

Infine, la metodologia Eco-Indicator 95 è stata applicata per calcolare il valore complessivo dell’eco-indicator due processi. Come mostrato in figura 3.9, i valori risultano confrontabili, con leggero vantaggio per il carbone:

0 0,0001 0,0002 0,0003 0,0004 IBGCC ICGCC Comparazione globale

Fig. 3.9: Confronto globale

Una precisazione è però necessaria: la metodologia Eco-Indicator 95 è incompleta perché tiene in considerazione solo le emissioni nell’ambiente, trascurando i vantaggi dovuti all’impiego di fonti rinnovabili come le biomasse. Infatti non rientrano nel calcolo della valutazione finale gli aspetti legati alla produzione di rifiuti e il consumo delle fonti energetiche, andando a penalizzare proprio gli aspetti fondamentali dell’utilizzo delle biomasse. Per una valutazione migliore sarebbe auspicabile l’utilizzo di altre metodologie più complete, come l’Eco-indicator 99 o il CML. Inoltre va ampliata la fase di conoscenza dei dati relativi alla coltivazione delle biomasse perché attualmente è incompleta.