2

2 Motore a propellente solido

2.1 Introduzione

Il motore a propellente solido è oggigiorno il motore più utilizzato in ambito tattico. I principali vantaggi del motore a propellente solido, confrontato per esempio con un motore a propellente liquido o con un esoreattore (airbreathing), sono l’elevata densità del propellente, la buona stabilità chimica e una intrinseca semplicità di disegno e di funzionamento. Mentre l’elevata densità permette di stivare grandi quantità di propellente con limitati volumi, la stabilità chimica assicura al prodotto di non alterarsi con il passare degli anni1. Infine il motore a “solido”, con la sua semplicità, aumenta la propria competitività grazie ai costi di sviluppo più bassi in assoluto e ai bassi costi di manutenzione.

I principali svantaggi sono un impulso specifico basso e l’impossibilità di fatto di modulare la spinta a richiesta.

Poiché i motori a solido sono caratterizzati da spinte relativamente elevate e considerando che tutti gli “airbreathing sustainers” con partenza da terra utilizzano un motore (booster) solido, è facile ipotizzare che anche in futuro la propulsione a solido continuerà a ricoprire un ruolo predominante per la motorizzazione dei missili tattici, eccezione fatta per le medie e le lunghe tratte.

2.2 Descrizione di un tipico motore a propellente solido

In linea di massima, il motore a propellente solido è progettato per assicurare la combustione in pressione del grano di propellente e per far espandere i gas risultanti attraverso un ugello.

La struttura del motore si suddivide nei seguenti componenti principali:

1

a. Struttura esterna del motore b. Grano di propellente c. Isolamento termico d. Ugello

e. Sistema di accensione

Figura 1: Descrizione di un motore a propellente solido

a. Struttura esterna del motore: La struttura tipicamente utilizzata nei missili è a forma di cilindro retto con aperture da entrambi i lati; l’apertura posteriore interfaccia con l’ugello, mentre quella anteriore alloggia i sistemi di sicurezza, il carico pagante ed il sistema di accensione. Sulla struttura principale trovano posto altri fondamentali dispositivi come collegamenti per le derive, cavi, tubi, ecc.. Tale struttura è essenzialmente un recipiente in pressione dimensionato al minimo peso o alla massima deformazione a seconda delle esigenze dettate dal propellente utilizzato. Le pressioni all’interno della camera di combustione per un motore tattico sono di solito comprese fra 3 e 25 MPa.

b. Grano di propellente: un’unità di propellente solido prende il nome di “grano di propellente”. Il grano generalmente ha forma di cilindro cavo e le sue caratteristiche (come lunghezza e forma del canale interno) dipendono della spinta richiesta. La combustione indesiderata di parti del grano può essere localmente inibita con un materiale adesivo non combustibile. Una volta che il propellente ha iniziato a bruciare, la regressione della superficie libera del grano avviene in direzione normale alla superficie di combustione. Il grano è contenuto in una camicia (liner) che ne permette il collegamento alla struttura esterna o, alternativamente, in una cartuccia separata, opportunamente alloggiata

all’interno della camera di combustione. Il tempo di combustione nei motori tattici dura da pochi secondi a circa trenta secondi.

c. Isolamento termico: l’interno della struttura del motore è ricoperta con isolante che fornisce la protezione termica e la resistenza all’erosione da parte dei gas di combustione. Questo aspetto è uno dei più critici dal momento che i gas prodotti hanno temperature che vanno da 1500 K a 3500 K.

d. Ugello: l’ugello è costituito da tre elementi fondamentali: il tratto convergente, la sezione ristretta e il divergente. Il convergente convoglia il flusso verso l’uscita, la sezione ristretta contribuisce a determinare la pressione operativa del motore e la portata di massa espulsa, ed infine il divergente incrementa la velocità di scarico dei gas nella loro fase di espansione.

e. Sistema di accensione: sviluppa l’energia necessaria alla superficie del propellente per avviare la combustione.

2.2.1 Prestazioni

Un approccio generalmente usato come punto di partenza è quello di analizzare il comportamento del motore ideale; per fare questo è necessario fare delle assunzioni:

1) I gas di combustione sono omogenei e invarianti nella loro composizione 2) I gas di combustione obbediscono alla legge dei gas perfetti

3) Il flusso è monodimensionale, stazionario ed isoentropico 4) La velocità del flusso all’ ingresso dell’ugello è trascurabile.

La portata di massa in uscita dall’ugello è esprimibile come:

t c D

p

A

C

m

&

=

( 1dove è la pressione di camera, è la superficie della sezione ristretta dell’ugello e

è il coefficiente di scarico, che è pari all’inverso della velocità caratteristica che è

un parametro caratteristico del propellente adottato.

c

p

A

tD

C

*c

La combustione di un propellente solido è caratterizzata dalla regressione della superficie interna del grano, che è espressa dal rateo di combustione. Il rateo di combustione è

principalmente una funzione della pressione

r

&

=

f

( )

p

e può essere espresso dalla legge di de Saint Robert:n

ap

r

&

=

( 2Per un’analisi più approfondita si dovrà considerare anche l’effetto della temperatura iniziale del grano sul rateo di combustione.

Conseguentemente, la portata di prodotti della combustione è data da:

r A

m& =

ρ

p p& ( 3dove è la densità del propellente e è la superficie di combustione. A regime, la

portata dei prodotti della combustione è uguale alla portata in uscita dall’ugello, a meno della piccola portata di gas necessaria per occupare lo spazio liberato dalla combustione del grano.

p

ρ Ap

Per esprimere la spinta utilizziamo per ragioni pratiche il coefficiente di spinta tramite

la formula: F

C

t c Fp

A

C

T

=

( 4CF è un parametro adimensionale che dipende solo dal rapporto dei calori specifici dei

gas di combustione, dal rapporto di espansione dell’ugello

γ

t e

A

A

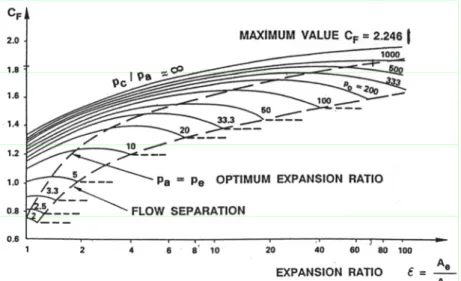

, e dal rapporto fra laFigura 2 Andamento delle curve del coefficiente di spinta in funzione del rapporto di espansione

Si nota che la spinta è massima quando la pressione di scarico dell’ugello è uguale alla pressione ambientale, e cioè quando si ha un’espansione ottima.

Con questi dati è possibile calcolare sia l’impulso specifico:

m g F

Isp = / 0 & ( 5

e, trascurando la forza di gravità e la resistenza atmosferica, sia l’incremento di velocità del missile:

(

p i)

sp m m I g v= + ∆ 0 log1 ( 6dove mp è la massa del propellente e

m

i è la massa “secca” del missile.Le deviazioni dal comportamento ideale, generalmente, si ottengono considerando le perdite nell’ugello e nella camera di combustione, bidimensionalità nel tratto divergente dell’ugello, flusso a due fasi e perdite dovute allo strato limite.

2.2.2 Prestazioni strutturali

Come visto nella formula dell’incremento di velocità, gli elementi che caratterizzano le prestazioni di un motore sono l’impulso specifico e le frazioni di massa. Da un punto di vista strutturale un coefficiente spesso usato è il rapporto di massa di propellente sulla massa totale del motore.

1950 1955 1960 1965 1970 1975 1980 1985 1990 1995 2000 0.5 0.55 0.6 0.65 0.7 0.75 0.8 0.85 0.9

lega fortemente rinforzata

materiali compositi

Anno

Peso del propellente/Peso del motore

lega leggera

lega fortemente rinforzata materiali compositi

lega leggera

Figura 3 sviluppo dei materiali nel corso degli anni

La figura 13 dà un’idea dell’evoluzione nel tempo di questo rapporto nei motori tattici; ai giorni nostri si riesce quasi ad arrivare ad un rapporto prossimo a 0.9 grazie all’uso di materiali compositi ad alta resistenza specifica per la struttura esterna e l’uso di dimensionamenti di minimo peso per l’ugello. Maggiore è la pressione operativa, maggiore è l’impulso specifico, ma anche maggiore è la massa della struttura.

2.2.3 Metodo generale per il dimensionamento del motore

Il progetto del motore è strettamente legato alla missione che deve compiere e alla scelta da parte dell’azienda di utilizzare tecnologie consolidate o innovative.

Da quanto sopra detto, il progetto del motore solido deve prevedere, sostanzialmente, un recipiente in pressione di minimo peso o di massima deformazione, nel quale, flessione e carichi concentrati, che possono comportare deformazioni locali, devono essere presi in considerazione fin dalle prime fasi della progettazione.

Il progetto preliminare generalmente parte con alcune scelte iniziali come:

o il tipo di struttura (composito, metallico,…)

o il tipo di propellente (prestazioni, possibilità di aggancio alla struttura, classificazione di rischio,…)

o il sistema di controllo

o aspetti produttivi (tipo di assemblaggio della chiusura posteriore) o manutenzione

o costi, produzione, ecc…

L’ingombro totale (lunghezza e diametro) viene generalmente fissato dal progettista insieme alla scelta di una pressione operativa (basata sull’esperienza), mentre un primo calcolo della struttura viene effettuato con uno spessore del materiale adatto a resistere alla pressione interna ed al momento flettente. Il margine di sicurezza (C.S.) da adottare nei calcoli strutturali dipende dal tipo di applicazione. Per fare un esempio, per missili lanciati da aerei il C.S. è più alto (per la presenza di piloti) rispetto al C.S. inserito nel dimensionamento di un sistema che parte da una piattaforma terrestre. A questo punto può essere fatta, con l’aiuto di un codice analitico, una prima bozza della struttura con la stima delle deformazioni.

Il secondo passo è quello della scelta del propellente e della geometria del grano capace di soddisfare i requisiti e la scelta dei principali parametri dell’ugello. A questo proposito è necessario effettuare una ottimizzazione del progetto tenendo conto delle esigenze balistiche e meccaniche della camera di combustione. Dopo aver definito la geometria del grano si procede alla scelta dell’isolamento termico. I risultati ottenuti, e specialmente l’impulso totale, la pressione operativa massima e la massa totale, conducono ad un processo di affinamento iterativo del progetto, con il conseguente adattamento del grano di

propellente, del volume ed eventualmente del tipo di propellente. Il progetto risultante da questo processo viene quindi ulteriormente rivisto e modificato nei dettagli per migliorare la struttura, per evitare problemi di corrosione dell’ugello e per verificare i margini di sicurezza sui carichi termomeccanici.

2.2.4 Caratteristiche e geometria del grano

Dal momento che il profilo di temperatura e di pressione dipendono dall’evoluzione della superficie di combustione, la geometria del grano di propellente è un fattore chiave per il suo dimensionamento. Nei motori tattici, che generalmente hanno elevati rapporti di lunghezza su diametro, l’evoluzione della superficie di combustione è direttamente connessa all’evoluzione del canale del grano. Questa evoluzione può essere caratterizzata come funzione dello “spessore del grano”. Lo spessore del grano è generalmente definito come il minimo spessore di propellente fra l’inizio della combustione e il momento in cui il fronte di fiamma raggiunge il contorno esterno del grano.

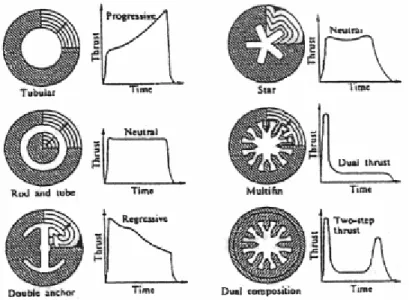

L’evoluzione della combustione, come abbiamo già detto, dipende dalla geometria del canale interno del grano, che deve essere ottenuta al momento della fabbricazione. Il canale viene ottenuto di solito per colaggio nei grani “case bonded” o, più raramente, per mezzo di lavorazione alle macchine utensili dopo la solidificazione nei grani di dimensioni relativamente ridotte. Le principali configurazioni cilindriche sono a forma di stella o a forma di ruota di carro. Esistono tuttavia molte altre configurazioni (dendrite, osso di cane, ecc.), che rispondono a diverse esigenze di andamento temporale della spinta erogata dal motore. Sono inoltre possibili configurazioni combinate e configurazioni tridimensionali. La sezione iniziale del canale della camera di combustione, e di conseguenza lo sviluppo successivo della superficie di combustione, determinano l’andamento della storia di spinta e di pressione: una forma cilindrica (figura 14) fornisce una superficie di combustione crescente con il tempo, mentre una forma a stella fornisce una superficie sostanzialmente costante

Figura 4: andamento della spinta in funzione della forma della sezione del grano

Fino a qualche anno fa la geometria del grano era caratterizzata da una o da due dimensioni; in queste condizioni era semplice calcolare l’evoluzione della superficie di combustione. Attualmente sta diventando sempre più diffusa la geometria a tre dimensioni: molte di queste geometrie sono riferite come “finocyl” (figura 15) (il termine deriva dalla contrazione di “fin” e di “cylinder”): il “fin” può essere posizionato all’estremità inferiore del grano per poi raccordarsi al canale “cylinder” centrale. Le più utilizzate sono quelle che hanno la forma a fessura.

Figura 5 configurazione finocyl

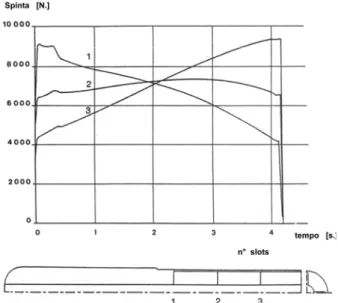

Notevole è la flessibilità di queste configurazioni, come illustrato in figura 18 in cui si mostra come la curva di spinta possa essere modificata semplicemente usando diverse lunghezze delle fessure del grano.

o “case bonded” o “free standing”.

I grani del primo tipo si legano alla struttura durante la solidificazione, dopo essere stati colati o estrusi. I grani del secondo tipo vengono introdotti nella struttura del motore del razzo, dopo la loro formatura, come cartucce.

L’adozione di un’architettura piuttosto che l’altra va valutata caso per caso. La soluzione “case bonded”, a parità di volume disponibile, fornisce generalmente migliori risultati rispetto alla soluzione “free standing” soprattutto in termini di rendimento volumetrico della camera di combustione.

Figura 6 sezione tipica del grano

Figura 7 grano “free standing”

2.2.4.1 “Case bonded” grain

Quando il grano ha un diametro esterno più grande di 500 mm o un peso maggiore di 300 kg è quasi sempre realizzato con un’architettura di tipo “case bonded”. Ha un canale centrale che può avere svariate forme; le più comuni sono quella a “stella” e a “ruota di carro”. La superficie esterna del grano è collegata alla struttura della camera tramite un “liner” e a volte uno strato di isolante termico (figura 19).

Figura 8 curve di spinta in funzione del numero di slot di grano

Figura 9 tipica forma del canale per un “case bomded”

2.2.4.2 “Free standing” grain

I grani di propellente “free standing” non sono collegati alla struttura della camera eccetto che localmente nei punti di fissaggio della cartuccia. Le principali configurazioni di grani “free standing” sono:

1) cilindrica

2) con sezione trasversale variabile (figura 20) 3) grano chiuso da un lato

Quest’ultimo offre alcuni vantaggi: il rateo di generazione di gas è quasi costante, la frazione di carico volumetrico è alta e la cartuccia di propellente è facile da produrre; i tempi di combustione sono alti e i livelli di spinta sono bassi o moderati.

In tutte le configurazioni di grano “free standing” gli isolanti termici e gli inibitori giocano un ruolo importante, rispettivamente per proteggere le pareti della camera dalla lunga esposizione ai gas caldi e per limitare la combustione all’area desiderata. Essi generano anche quantità significative di gas di pirolisi (prodotti durante la combustione) che devono essere presi in considerazione sia per i loro effetti sulla pressione in camera che eventualmente per la visibilità dei fumi allo scarico.

Figura 10 tipica forma del canale per un “free-standing”

2.3 Principi generali per la selezione del grano

I principali fattori che vengono presi in considerazione per la selezione del grano sono:

o Volume disponibile per il grano di propellente o Rapporto lunghezza – diametro

o Rapporto diametro spessore grano (“web thickness”)

o Profilo di spinta (la curva spinta nel tempo indica se la combustione deve essere progressiva, regressiva o neutra)

o Frazione di carico volumetrico (rapporto fra il volume del propellente ed il volume interno del motore considerando anche l’isolante termico)

o Carichi critici (cicli termici, crescita di pressione nel transitorio iniziale, accelerazione, flusso interno, stoccaggio e trasporto)

o Costi di fabbricazione

Anche se non esiste una procedura univoca per selezionare la configurazione del grano, esistono degli orientamenti generali basati sulla curva “area di combustione/ spessore del grano consumato” che è qualitativamente indicativa del profilo di spinta (v. tabella 2).

Tabella 1 Area di combustione e configurazione di propellente di grano

Evoluzione dell’area di

combustione Configurazione del grano Commenti

Wagon wheel Tempi di azione ridotti, bassa frazione

di carico volumetrico.

Trumpet, tube and slot Area di combustione costante

Star Rateo di combustione costante

Tube (estremità ristrette) Frazione di carico volumetrico minore

di 0.2

Bipropellant star

Due propellenti differenti. Il propellente interno ha un rateo di combustione diverso da quello esterno Più costoso per la lunga fabbricazione richiesta

Buona neutralità2

End burning Lungo tempo di combustione; spinta

bassa o moderata

Il rapporto per i due livelli può essere adattato variando la geometria dell’estremità finale del grano La frazione di carico volumetrico può raggiungere 0.88 e il rapporto lunghezza – diametro raggiunge l’unità

Può essere variato con il numero di “slots”

Può essere adattato dalla geometria della stella

Duplice livello di spinta

Trumpet, slotted tube, bipropellant star end - burning

Può essere adattato dalla geometria degli “slots” anulari

Tube Molto comune per il grano con

l’estremità ristrette Progressive

Star Estremità finali ristrette Tubo con combustione

interna ed esterna Stella con combustione interna ed esterna

Estremità normale e basso rapporto lunghezza su diametro

Regressive

Fine combustione con parte terminale rastremata

Lungo tempo di combustione, spinta bassa e moderata

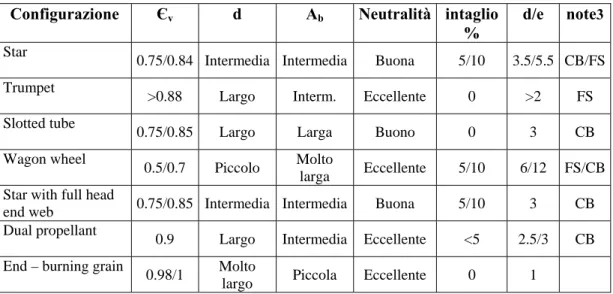

La tabella 3 invece presenta le più comuni geometrie con le principali caratteristiche che possono aiutare per selezionare la configurazione. Queste caratteristiche, specialmente la frazione di carico volumetrico, sono il risultato di considerazioni meccaniche e di balistica interna.

2

Le due configurazioni più usate nei motori tattici sono la configurazione “star” e la configurazione “slotted tube”. Se da una parte la configurazione “slotted tube” fornisce migliori prestazioni dal punto del caricamento, la produzione risulta talvolta un po’ più complicata e costosa dal momento che è richiesto l’isolamento termico sulla parte frontale.

Tabella 2 Principali caratteristiche delle comuni configurazioni di grano

Configurazione Єv d Ab Neutralità intaglio %

d/e note3

Star

0.75/0.84 Intermedia Intermedia Buona 5/10 3.5/5.5 CB/FS

Trumpet

>0.88 Largo Interm. Eccellente 0 >2 FS

Slotted tube

0.75/0.85 Largo Larga Buono 0 3 CB

Wagon wheel

0.5/0.7 Piccolo Molto

larga Eccellente 5/10 6/12 FS/CB

Star with full head

end web 0.75/0.85 Intermedia Intermedia Buona 5/10 3 CB

Dual propellant

0.9 Largo Intermedia Eccellente <5 2.5/3 CB

End – burning grain

0.98/1 Molto

largo Piccola Eccellente 0 1

2.4 Generalità sui propellenti e selezione

Le principali famiglie di propellenti comunemente fabbricate ed usate nelle applicazioni missilistiche sono:

Propellenti estrusi a doppia base estrusa (EDB, “Extruded Double-Base”): i principali ingredienti sono nitrocellulosa e nitroglicerina. La configurazione geometrica del grano è ottenuta per estrusione attraverso una matrice di forma opportuna; tipicamente il diametro esterno non può essere maggiore di 300 mm.

Propellenti a doppia base ottenuti per colaggio (CDB, “Cast Double-Base”): sono simili ai propellenti EDB ma il processo di formazione è particolare: si riempie lo stampo prima con “casting powder” (piccole palline di nitrocellulosa solida con una piccola quantità di nitroglicerina) poi ci si cola una miscela liquida di nitroglicerina, triacetina, plastificatori e

3

stabilizzatori che scioglie le palline. Sia i propellenti CDB che i propellenti EDB sono detti omogenei dal momento che sia l’ossidante che il combustibile sono contenuti nella stessa molecola.

Propellenti a doppia base ottenuti per colaggio e modificato con materiali compositi (CMCDB, “Composite Modified Cast Double Base”): alla tipica formulazione di un propellente CDB vengono aggiunti RDX, HMX e possibilmente “casting powder” a base di nitroglicerina.

Propellenti a doppia base ottenuti per colaggio e modificati con materiali elostomerici (EMCDB, “Elastomeric Modified Cast Double-Base”): sono prodotti con lo stesso procedimento dei propellenti CDB e CMCDB e con lo stesso tipo di formulazione base; nel propellente liquido prima del colaggio vengono introdotte sostanze elastomeriche come il poliestere e l’isocianato.

Propellenti compositi: questi sono basati su leganti polimerici combustibili (polibutadiene, poliuretano) e su perclorato d’ammonio (AP, Ammoniun Perchlorate), che funge da ossidante. Possono contenere polvere di alluminio come combustibile additivo per aumentare la temperatura dei gas prodotti dalla combustione ed ottenere un impulso specifico più elevato. I propellenti compositi senza alluminio hanno un potenziale fumogeno relativamente ridotto: infatti il loro impiego dà luogo alla sola formazione di fumo dovuta alla condensazione dell’acqua con l’acido cloridrico gassoso che si genera dalla combustione di AP.

Propellenti ad alta energia: sono basati sull’impiego di nitramina (RDX o HMX) con leganti altamente elasticizzati per mezzo di estere nitrico o una miscela di esteri nitrici. Possono anche contenere perclorato d’ammonio e alluminio e vengono chiamati propellenti “cross linked double base” (XLDB) anche se la presenza di nitrocellulosa nel legante è molto limitata. L’alto livello di componenti solidi energetici conferisce a questi propellenti caratteristiche fisiche simili a quelle dei propellenti con materiali compositi.

Gli altri ingredienti tipici dei propellenti sono gli stabilizzatori di combustione, i limitatori di preaccensione ed i modificatori della velocità di combustione.

2.4.1 Caratteristiche energetiche

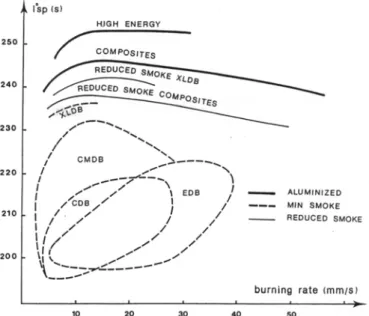

L’impulso specifico e la densità delle varie famiglie di propellenti sono indicate nella figura 21

Figura 11 impulso specifico dei propellenti al variare della densità

2.4.2 Caratteristiche del rateo di combustione

Le limitazioni sulla velocità di combustione del propellente disponibile per una specifica applicazione costituiscono spesso una delle maggiori difficoltà in sede di progetto. Dagli studi condotti in passato e recentemente confermati da Kuo e Summerfield, che hanno analizzato le caratteristiche ed i meccanismi di reazione dei suddetti propellenti, è tipicamente possibile usare un’espressione empirica per descrivere la velocità di

Alcuni propellenti mostrano intervalli della pressione di combustione all’interno dei quali l’esponente di pressione

n

è marcatamente ridotto (effetto “plateau”) o addirittura negativo (effetto “mesa”); questi effetti, che sono tipici dei propellenti a doppia base, sono considerati benefici perché riducono il coefficiente di sensibilità alla temperatura. La velocità di combustione dei propellenti compositi contenenti perclorato di ammonio (AP) è controllato dalla quantità e dalla dimensione delle particelle di AP presenti; piccole dimensioni delle particelle portano ad una velocità di combustione più alta e spesso anche ad esponenti di pressione più elevati, e viceversa.Per aumentare la velocità di combustione vengono inoltre comunemente utilizzati additivi solidi come ossido di cromo, ossido di ferro oppure liquidi come i derivati ferrocenici. Valori convenientemente bassi dell’esponente di pressione (0.5 e minori) possono essere ottenuti a pressioni minori di 20 MPa, esponenti di pressione meno favorevoli si riscontrano per pressioni maggiori. I valori dei coefficienti di temperatura, per i propellenti a doppia base, sono molto bassi grazie all’effetto “plateau” e si aggirano intorno a valori dell’ordine

di 0.2⋅10−2 °C−1.

La figura 12 mostra la variazione dell’impulso specifico generato dai propellenti più comuni in funzione della velocità di combustione ad una pressione di 7 MPa.

I propellenti che forniscono la velocità di combustione più adatta al tipico intervallo di tempo di funzionamento dei missili (da pochi secondi fino a qualche decina di secondi) sono quelli compositi. Comunque per tempi di combustione molto piccoli (nell’ordine di pochi millisecondi), generalmente utilizzati in missili anticarro, la soluzione ottimale è quella degli EDB (senza solventi) perché sono particolarmente adatti alla realizzazione di grani di piccolo spessore. Per tempi di combustione più lunghi la scelta si allarga anche alle altre famiglie di propellenti, sebbene a costo di una significativa riduzione delle caratteristiche energetiche. Velocità di combustione intermedie (da 6 a 16 mm/s a 7 MPa) possono essere ottenuti con ogni tipo di propellente, anche se è utile sottolineare che i propellenti EDB forniscono le velocità di combustione maggiori a parità di energia sviluppata.

Nelle applicazioni dove è richiesto un ampio intervallo di temperature operative, il coefficiente di temperatura più basso dei propellenti omogenei può compensare l’impulso specifico minore. Con la stessa velocità di combustione a 20°C, il propellente con il coefficiente di temperatura più alto comporta una pressione operativa massima più alta, con conseguente necessità di prevedere strutture più spesse e quindi più pesanti.

In questo quadro, considerando che una piccola differenza fra la velocità di combustione teorica e reale è potenzialmente uno dei fattori più critichi per la precisione della spinta o del profilo di pressione di un nuovo motore, si conclude che i dati storici e sperimentali hanno un’importanza fondamentale per la buona riuscita di un progetto.

2.4.3 Aspetti di rischio e di vulnerabilità

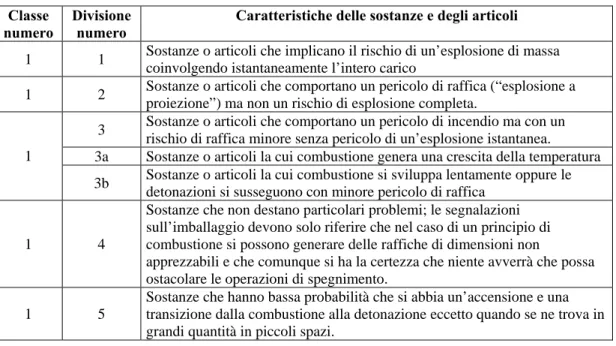

Le caratteristiche di rischio dei propellenti sono un altro aspetto che deve essere considerato nella progettazione di sistemi propulsivi a razzo. Da un punto di vista legale è importante definire una classe di rischio che regoli il trasporto, l’immagazzinamento e la manipolazione dei propellenti. La classificazione di rischio, stilata dalle Nazioni Unite, è riportata in tabella 4.

Tabella 3 Classificazione di rischio

Classe

numero Divisione numero Caratteristiche delle sostanze e degli articoli

1 1 Sostanze o articoli che implicano il rischio di un’esplosione di massa

coinvolgendo istantaneamente l’intero carico

1 2 Sostanze o articoli che comportano un pericolo di raffica (“esplosione a

proiezione”) ma non un rischio di esplosione completa.

3 Sostanze o articoli che comportano un pericolo di incendio ma con un

rischio di raffica minore senza pericolo di un’esplosione istantanea.

3a Sostanze o articoli la cui combustione genera una crescita della temperatura

1

3b Sostanze o articoli la cui combustione si sviluppa lentamente oppure le

detonazioni si susseguono con minore pericolo di raffica

1 4

Sostanze che non destano particolari problemi; le segnalazioni sull’imballaggio devono solo riferire che nel caso di un principio di combustione si possono generare delle raffiche di dimensioni non

apprezzabili e che comunque si ha la certezza che niente avverrà che possa ostacolare le operazioni di spegnimento.

1 5

Sostanze che hanno bassa probabilità che si abbia un’accensione e una transizione dalla combustione alla detonazione eccetto quando se ne trova in grandi quantità in piccoli spazi.

La prova maggiormente utilizzata per classificare il livello di suscettibilità all’innesco dei propellenti è il “card gap test”, che misura la capacità del propellente di detonare nel caso venga investito da un’onda d’urto.

2.4.4 Produzione e costi

I grani di propellente EDB ottenuti per estrusione hanno delle limitazioni sia per quanto riguarda la massa che le dimensioni: queste limitazioni sono dovute principalmente alle dimensioni e alle capacità della pressa che viene utilizzata per la lavorazione. Il diametro è generalmente limitato a 250 mm, la forma è spesso cilindrica perché più facile da realizzare e quindi poco costosa. Il processo di realizzazione dei propellenti EDB d’altra parte si presta bene alla produzione industriale. Essa è particolarmente adatta per la produzione di piccole munizioni; la sua omogeneità ed il suo grado di rigidezza permettono la realizzazione di spessori molto sottili. Inoltre la combinazione della rigidezza con spessori sottili è interessante per i grani che combinano combustioni di breve durata ed elevate accelerazioni.

I propellenti CDB e gli CMCDB hanno il vantaggio di permettere la produzione di grani “free standing” di qualsiasi forma con prestazioni comparabili con quelle dei propellenti

EDB. Nella fase produttiva la lunghezza è un aspetto critico. Essa naturalmente non è determinata solo dal tipo di propellente ma anche dalle capacità produttive e dagli utensili disponibili.

La produzione di propellenti EDB è molto rapida (quasi istantanea), a differenza della produzione di propellenti CDB; questa è molto lenta e necessita di passi intermedi, come aspettare che il “casting powder” si depositi, e richiede controlli da eseguire su dei campioni del grano, come ad esempio il “firing test” (prova di sparo)

I propellenti compositi sono semplici da produrre e possono essere usati per quasi tutte le dimensioni, masse e geometrie; per questo motivo vengono scelti per essere impiegati nella maggior parte delle applicazioni missilistiche.

Il costo del grano è legato a quattro principali parametri:

o il costo del materiale grezzo o il processo di fabbricazione o la quantità richiesta

o le specifiche tecniche, incluse le condizioni per l’accettazione ed il controllo

2.4.5 Selezione del propellente

La selezione di un propellente per un tipo di grano si basa su numerosi criteri e anche in questo caso non esiste una procedura univoca per selezionare una data composizione. Ogni famiglia di propellenti ricopre un certo intervallo di valori, di conseguenza la scelta del propellente viene fatta fra quelli che meglio soddisfano i requisiti di progetto. In tabella 5 vengono riassunte le proprietà delle principali famiglie di propellenti. Questa tabella permette, incrociando i dati con quelli di tabella 1 e tabella 2, un primo approccio alla selezione della configurazione.

Tabella 4 Principali caratteristiche dei comuni propellenti

Prop.4 Is [s]5 [kg/dmρmax3] [mm/s] r n пk Strutt.6 Fumo Costo

Estruso DB 225 1.65 5-40 0 Molto basso FS No Basso

Per colaggio DB 215 1.60 4-22 0 Molto basso FS No Basso Per colaggio DB modificato 230 1.70 3-28 0–0.2 Basso FS/CB No Moderato

EMCDB 235 1.69 3-40 - Moderato CB No Moderato

Compositi con PB senza Al 240 1.73 4-60 0.3–0.5 Basso e moderato FS/CB Effetto secondario Moderato Compositi con PB e Al 240 1.86 5.5-80 0.2-0.5 Basso e moderato FS/CB Effetto primario e secondario Moderato DB senza Al 245 (con AP) 1.79 10-25 DB senza Al 235 (senza AP) 1.75 5-15 0.4–0.6 Moderato CB No Moderato

DB con Al 254 1.86 9-25 0.5–0.7 Moderato CB Effetto

primario Moderato

2.5 Liners e inibitori

I “liners” vengono usati per collegare il propellente alla struttura o all’isolamento termico della struttura. Di solito ne viene spruzzato uno spessore di circa 0.4 mm. Gli inibitori di combustione devono ben legarsi al propellente e richiedono anche buone proprietà di resistenza termica e consumabilità. Dal momento che i “liners” consumandosi per pirolisi durante la combustione del grano scaricano anch’essi dei gas all’esterno, per i motori a bassa visibilità è necessario che questi gas non condensino e non facciano fumo.

4

DB è Double Base; Al è alluminio; PB è polibutadiene.

5

AP è perclorato d’ammonio.

6

Questa caratteristica può essere migliorata o ottenuta aggiungendo degli inibitori i cui prodotti di pirolisi rimangano sul posto. A questo proposito può essere utilizzato del materiale a base di silicone con stucchi refrattari. Gli inibitori possono essere fusi o iniettati intorno al grano di propellente partendo da una miscela liquida. Le caratteristiche di alcuni dei principali inibitori sono riportati in tabella 6.

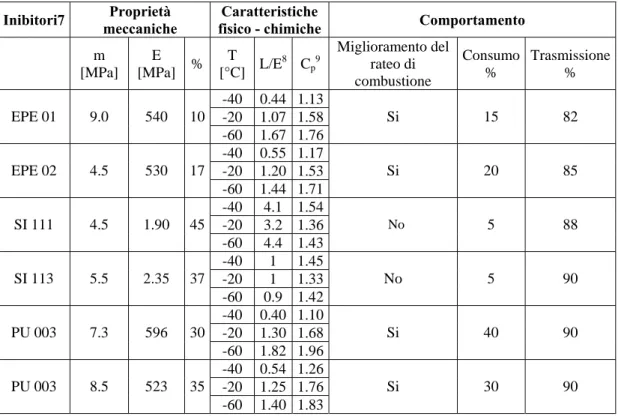

Tabella 5 Principali caratteristiche di alcuni inibitori usati per propellenti a base doppia o CMBD

Inibitori7 meccaniche Proprietà fisico - chimicheCaratteristiche Comportamento

m [MPa] E [MPa] % T [°C] L/E 8 Cp9 Miglioramento del rateo di combustione Consumo % Trasmissione % -40 0.44 1.13 -20 1.07 1.58 EPE 01 9.0 540 10 -60 1.67 1.76 Si 15 82 -40 0.55 1.17 -20 1.20 1.53 EPE 02 4.5 530 17 -60 1.44 1.71 Si 20 85 -40 4.1 1.54 -20 3.2 1.36 SI 111 4.5 1.90 45 -60 4.4 1.43 No 5 88 -40 1 1.45 -20 1 1.33 SI 113 5.5 2.35 37 -60 0.9 1.42 No 5 90 -40 0.40 1.10 -20 1.30 1.68 PU 003 7.3 596 30 -60 1.82 1.96 Si 40 90 -40 0.54 1.26 -20 1.25 1.76 PU 003 8.5 523 35 -60 1.40 1.83 Si 30 90

2.6 Approccio alla definizione del modello

2.6.1 Requisiti generali

In termini molto generali, la missione di un’unità propulsiva consiste nel portare un missile in un dato punto dello spazio con velocità finale assegnata (intercettazione). A seconda dei casi la missione può essere portata a termine prima o dopo che tutto il

7

EPE: poliestere, SI: silicone, PU: poliuretano

8

Coefficiente di espansione lineare 10-4 K-1

9

propellente sia stato bruciato (“burnout”). Per essere capace di percorrere traiettorie che lo portino ad intercettare un obiettivo, il missile deve essere controllabile durante ed eventualmente anche dopo la sua fase propulsa. In questo contesto, i carichi meccanici e aerodinamici sono aspetti importanti, che hanno un forte impatto sulla progettazione dei vari elementi del missile ed in modo specifico sulla struttura portante del sistema propulsivo. In relazione al tipo di carico sono attualmente utilizzate differenti architetture:

o il motore integrale, che sostiene i carichi insieme al resto della struttura

o il motore separato, che è collegato al missile senza fare parte della struttura portante

o il motore sganciabile, che viene staccato dal resto del missile quando la combustione del propellente ha avuto termine.

Tutti i sistemi sono dimensionati per produrre un certo tipo di spinta in un certo intervallo di tempo con partenza da terra ed inclinazione costante fino all’impatto con l’obiettivo.

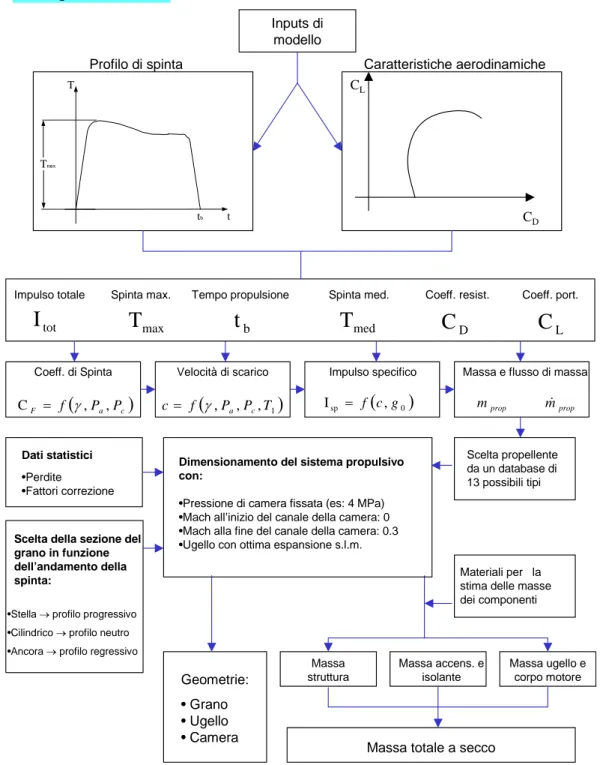

2.6.2 Descrizione del modello

Il modello è stato sviluppato con Matlab® rel. 6.5 e per descriverlo in modo sintetico mettiamo in ordine la successione di chiamate delle subroutine

SOLIDO

Valori fissati

Inputs

Propellente

Pressione max Fattori di correzione

Polare Quota Profilo di spinta Inclinazione traiettoria

Efficienza max Impulso totale

Spinta max / media

Forma del grano

Tempo di combustione

Velocità caratteristica Densità Temp. combustione

Coefficiente di spinta

Rateo di combustione

Sez. ristretta ugello

Flusso di massa

Massa propellente Volume propellente

Balistica

Lunghezza camera Sez del canale Sup. di combustione

Velocità di scarico

Stima dei pesi

Sez. uscita ugello Lunghezza ugello Semiapertura ugello

Struttura Ugello Sistema isolante

Prestazioni

Sistema accensione

2.6.3 Dati di ingresso Inputs di modello Diagramma ciclo Massa ugello e corpo motore

Massa totale a secco Dati statistici •Perdite •Fattori correzione Massa accens. e isolante Massa struttura T t Tmax tb

Profilo di spinta Caratteristiche aerodinamiche

CD CL tot

I

Impulso totale bt

Tempo propulsione Spinta max. maxT

Spinta med. medT

Coeff. resist. DC

Coeff. port. LC

Geometrie: • Grano • Ugello • CameraDimensionamento del sistema propulsivo con:

•Pressione di camera fissata (es: 4 MPa) •Mach all’inizio del canale della camera: 0 •Mach alla fine del canale della camera: 0.3 •Ugello con ottima espansione s.l.m.

•Stella → profilo progressivo •Cilindrico → profilo neutro •Ancora → profilo regressivo

Impulso specifico

(

0)

sp , I = f c g Coeff. di Spinta(

a c)

F f ,P ,P C = γ Velocità di scarico(

,P ,P,T1)

f c = γ a cMassa e flusso di massa

prop

m m&prop

Scelta propellente da un database di 13 possibili tipi

Scelta della sezione del grano in funzione dell’andamento della

spinta: Materiali per la stima delle masse

dei componenti

I dati di ingresso del modello sono divisi in due parti, quella dei dati statistici e quella degli input definiti dall’utente. I dati definiti dall’utente si dividono a sua volta in quelli prestazionali legati al propulsore, quelli legati all’aerodinamica e quelli ambientali; quelli statistici servono per definire valori che a questo livello di progettazione sarebbero difficilmente ricavabili.

L’elemento che caratterizza le prestazioni richieste al propulsore è il profilo di spinta, curva che definisce il valore della spinta che, istante per istante, il propulsore deve fornire al veicolo (in figura 25)

0 1 2 3 4 5 6 7 8 9 10 0 0.5 1 1.5 2 2.5 3 3.5 4x 10 4 Profilo di Spinta

tempo di combustione [sec]

[ N ]

Figura 15 esempio di profilo di spinta generico

La forma del profilo di spinta è importante sia per caratterizzare le prestazioni propulsive ma anche per definire la forma interna del grano (paragrafo 1.2.4); a questo proposito il modello è in grado di capire se il profilo inserito dall’utente è crescente, decrescente, neutro o a doppio livello. In più, da questo grafico, è possibile determinare la spinta massima, il tempo di combustione, la spinta media e l’impulso totale

( )

∫

=

tb totF

t

dt

I

0 ( 72.6.4 Stima del coefficiente di spinta e del flusso di massa

Il coefficiente di spinta

C

F si calcola secondo l’espressioneT e c a e c e F A A P P P P P C ⎟⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − + ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = − − + max max 1 2 1 1 1 1 2 1 2 γ γ γ γ

γ

γ

γ

( 8dove è la pressione massima all’interno della camera che viene scelta in un intervallo

di valori tipici abbastanza ristretto, e sono rispettivamente la pressione nella sezione

di uscita e la pressione ambiente; in prima analisi, in considerazione del fatto che

, la pressione ambiente può essere considerata dello stesso ordine di grandezza

della pressione nella sezione di uscita e di conseguenza il secondo termine del membro destro può essere trascurato. Il valore di

max c P e

P

P

a e c P P >> maxγ

(rapporto fra calori specifici a pressione e volume costante) può essere definito solo dopo aver introdotto le caratteristiche dei propellenti. Nel modello sono state inserite le caratteristiche dei propellenti più conosciuti e quindi facilmente reperibili sul mercato; fra le informazioni a disposizione (tabella 7) troviamo l’intervallo di impulso specifico, la densità, la temperatura di fiamma, la massa molare,γ

, l’esponente di pressione n, il rateo di combustione r&e la velocità caratteristica . Tutti i valori presenti nella tabella 6 sono stati inseriti in una matrice in modo da potere fare contemporaneamente il dimensionamento del motore per tutti i propellenti disponibili, consentendo in questo modo, di poter fare la scelta successivamente in un punto più evoluto del programma (§ 1.6.6)∗

C

Propellente

I

s[s]

[kg/m

ρ

3]

[K]

T

FMolare

M

γ n r

[cm/s]

C

* DB 220-230 1610 2533 25 1,25 0,3 1,14 1394,74 DB/AP/Al 260-265 1800 3863 25 1,25 0,4 1,98 1722,41 DB/AP-HMX/Al 265-270 1800 3973 25 1,25 0,49 1,4 1746,76 PVC/AP 230-240 1690 2803 24 1,27 0,38 1,14 1489,03 PVC/AP/Al 260-265 1770 3373 24 1,24 0,35 1,14 1647,36 PS/AP 230-240 1720 2873 24 1,25 0,43 0,89 1516,03 PS/AP/Al 240-250 1720 3033 24 1,17 0,33 0,79 1595,05 PU/AP/Al 260-265 1770 3413 23 1,24 0,15 0,69 1692,74 PBAN/AP/Al 260-263 1770 3473 24 1,24 0,33 1,4 1671,60 CTPB/AP/Al 260-265 1770 3423 29 1,26 0,4 1,14 1501,13 HTPB/AP/Al 260-265 1850 3423 28 1,21 0,4 1,02 1549,93 PBAA/AP/Al 260-265 1770 3413 24 1,24 0,35 0,81 1657,10 AN/polymer 180-190 1467 1533 22 1,26 0,762 0,3 1153,39Noto il valore del coefficiente di spinta si può calcolare la superficie della sezione

ristretta dell’ugello F

C

F c t C p T A max max = ( 9* max max

c

A

p

m

&

=

c t ( 10 2.6.5 Balistica di cameraConsiderando che la temperatura totale in prima approssimazione si conserva nel passaggio dalla camera all’ugello, la temperatura totale della camera di combustione si può scrivere in funzione della temperatura statica e della velocità del flusso nella sezione di uscita ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + = 2 0 2 1 1 e e c T M T

γ

( 11da cui si può determinare il numero di Mach della sezione di uscita

⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = − 1 1 2 1 max γ γ

γ

a c e P P M ( 12e con la quale si può definire la superficie della sezione di uscita

( 1) 2 1 2 2 1 1 1 2 − + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + + = γ γ

γ

γ

e e t e M M A A ( 13Di conseguenza, con lo stesso procedimento, è possibile determinare le caratteristiche interne della camera di combustione.

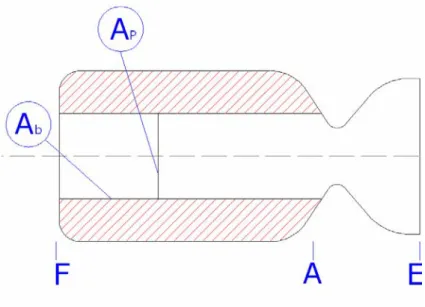

Figura 16: schema di una sezione di un motore a propellente solido

Seguendo la notazione dello schema di figura 26 e imponendo che il numero di Mach

all’estremità iniziale sia un valore prossimo allo zero e che il numero di Mach nel

tratto finale della camera di combustione sia compreso nell’intervallo 0.2-0.3.

F

M

A

M

Come visto prima per la conservazione della temperatura totale si scrive che la pressione statica alla fine della camera di combustione è

1 2 2 1 1 ⎟ − ⎠ ⎞ ⎜ ⎝ ⎛ + − = γ γ

γ

A C A M P P ( 14Note le condizioni in camera è possibile sfruttare la legge di continuità di massa e scrivere

t t t A P A

A

v

A

v

m

&

=

ρ

=

ρ

( 15che ci permette di determinare l’area di porta ovvero la superficie della sezione trasversale

( 1) 2 1 2

2

1

1

1

2

− +⎥

⎦

⎤

⎢

⎣

⎡

⎟

⎠

⎞

⎜

⎝

⎛

−

+

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

γ γγ

γ

A A t PM

M

A

A

( 16In più si può calcolare la superficie di combustione

A

b secondo l’espressioner

c

A

p

A

P t c b&

ρ

*=

( 17dove r& è il rateo di combustione che si esprime secondo la legge di de Saint Roberts

n F

ap

r

&

=

( 18dove è la pressione statica all’inizio della camera di combustione e si scrive in

funzione della pressione della sezione di fine camera secondo il bilancio della quantità di moto nell’ipotesi di attrito trascurabile.

F

p

(

2)

1

A A Fp

M

p

=

⋅

+

γ

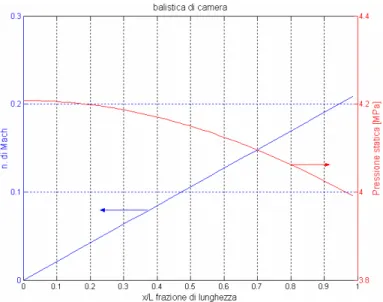

( 19Mentre per ipotesi la pressione totale rimane pressoché costante, la pressione statica si riduce con l’aumentare della velocità in camera come rappresentato in figura 27.

Figura 17: andamento della pressione e del numero di Mach all’interno della camera

2.6.6 Volume di camera e forma del grano

L’andamento della pressione nella camera di combustione nel tempo è legato al profilo di spinta secondo la legge

( )

( )

t F c A C t T t p = ( 20con la quale è possibile determinare la legge temporale che regola il rateo di massa di propellente

( )

( )

*c

A

t

p

t

m

&

=

c t ( 21La massa totale richiesta di propellente ed il volume occupato si trovano con

( )

dt

c

A

t

p

m

b t t c p=

∫

0 * ( 22p p p m V

ρ

= ( 23A questo punto conosciamo il volume del propellente, la superficie del canale di porta ma nessuna informazione sul volume della camera e sulla sua lunghezza. Il volume della camera è strettamente legato al volume del propellente e al volume del canale di porta, ma non c’è un criterio universale per determinare queste caratteristiche dal momento che le geometrie della sezione del grano sono profondamente differenti. E’ opportuno che il modello sviluppi analisi differenziate per le singole geometrie.

2.6.6.1 Sezione circolare

Il caso della sezione circolare è il più semplice ed immediato;

Figura 18: descrizione della geometria del grano con sezione cilindrica

dall’area della sezione si ricava il diametro del canale

π

p p

A

d =2 ( 24

p b p

d

A

L

⋅

=

π

( 25Il volume totale della camera di combustione si determina come la somma fra il volume del propellente ed il volume del canale

p p canale L A V = ( 26 canale p c V V V = + ( 27

Con il volume si calcola la sezione e quindi il diametro esterno della camera di combustione c c c

L

V

A

=

( 28π

c cA

d

=

2

( 29 2.6.6.2 Sezione a stellaCon il motore a sezione trasversale stellare (caso a cinque punte come in figura) il processo è meno immediato ma facilmente risolvibile sfruttando le proprietà geometriche del pentagono;

Figura 19: sezione del motore(sinistra); geometria della configurazione a stella (destra)

l’obiettivo è quello di determinare il lato

l

s⎟

⎠

⎞

⎜

⎝

⎛

+

=

5

2

5

4

π

β

ctg

ctg

A

l

s p ( 30con cui si può calcolare il perimetro del canale

⎟

⎠

⎞

⎜

⎝

⎛

=

2

sin

5

2

β

sl

P

( 31e procedere nel determinare la lunghezza del motore fino alla sezione del motore come nel procedimento della sezione circolare secondo le formule 26 - 30.

2.6.6.3 Sezione a doppia ancora

La struttura geometrica più complessa è sicuramente quella a doppia ancora. La definizione dell’ancora, partendo solo dalla superficie , presenta numerosi gradi di

libertà che corrispondono ciascuno dei quali a dei parametri costruttivi indipendenti. Per

p

ridurre il numero di parametri liberi è necessario introdurre dei legami fra le varie grandezze; questi legami si possono ricavare osservando le sezioni gia prodotte dall’industria. Gli aspetti più ricorrenti sono quelli dell’apertura angolare

θ

dell’ancora (un valore non lontano da trenta gradi) ed il rapporto fra la luce del canale e il raggio(in rapporto 1:5).

x

aeR

Figura 20: sezione trasversale (sinistra); descrizione della geometria del grano a doppia ancora

Seguendo questi parametri con una serie di passaggi si ottiene un’espressione

(

)

(

)

( )

⎟⎟+ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + ⋅ − ⋅ + − ⋅ 4 2 8 2 cos 2 2δ

π

θ

Raex x x Rae x x(

)

( )

2

2

2

sin

2 p aeA

x

R

⎟

=

⎠

⎞

⎜

⎝

⎛ −

−

+

δ

δ

( 32che ci permette di definire la geometria dell’ancora.

Con queste grandezze si calcola il perimetro interno dell’ancora che utilizziamo per definire la lunghezza e la sezione della camera secondo le formule 23-27.

2.6.7 Scelta del propellente

Note le caratteristiche geometriche della camera è possibile scegliere il/i propellente/i più adatto per la realizzazione del motore. Per fare questo utilizziamo un fattore tipico delle

configurazioni di sezioni trasversali, ovvero il fattore di riempimento volumetrico

ε

v. Come indicato in tabella 2: per ogni tipo di configurazione (stella, cilindro, doppia ancora) abbiamo un intervallo in cui ricade obbligatoriamente il fattore,c p c v

A

A

A

−

=

ε

Non tutti i propellenti ci permettono di cadere nell’intervallo predeterminato, quindi sceglieremo quel propellente che ce lo consente. Una seconda verifica da svolgere necessariamente è quella dello spessore radiale del grano; più precisamente è necessario verificare che il consumo radiale di propellente si effettui nei tempi stabiliti. Per questo motivo il propellente scelto deve rispettare la relazione

b p c

t

r

R

R

t

=

−

=

&

( 33 2.6.8 UgelloUn metodo molto semplice ed affidabile per definire le caratteristiche dell’ugello è quello di utilizzare il metodo semplificato di Rao. Per svilupparlo è necessario conoscere il raggio della sezione ristretta, il raggio della sezione di uscita ed una stima della lunghezza. La lunghezza approssimativa dell’ugello può essere calcolata tramite l’espressione

α

α

tan

sin

e t nd nozR

R

R

L

=

+

−

( 34I raggi e sono proporzionali (come rappresentato in figura) al raggio della sezione di gola secondo nc

R

R

nd t ncR

R

= 5

1

.

⋅

eR

nd= 4

0

.

⋅

R

t ( 35Figura 21 costruzione ugello

Il profilo ottimizzato per la spinta avrà un unico valore per

ϑ

M, pendenza della parete nel punto di inflessione M, e perϑ

E, pendenza della parete nel punto E. Questi valori possono essere calcolati direttamente prima di calcolare il profilo stesso tramite( )

⎥

⎦

⎤

⎢

⎣

⎡

⋅

=

− M M Mctg

M

α

γ

ϑ

sin

2

2

1

1 ( 36 ed identicamente perϑ

E( )

⎥

⎦

⎤

⎢

⎣

⎡

⋅

=

− E E Ectg

M

α

γ

ϑ

sin

2

2

1

1 ( 37dove

α

M eα

E sono gli angoli di Mach locale (rispettivamente punto M e punto E).Dividendo in parti uguali i segmenti QM e QE (dove Q è l’intersezione delle due tangenti alle pareti nel punto E ed M) si può disegnare il contorno parabolico dell’ugello. Questo

metodo oltre ad essere molto semplice e rapido conferisce risultati che non si allontanano del 3% dai risultati del metodo delle caratteristiche (che necessita un tempo maggiore di implementazione).

2.6.9 Prestazioni

La tratta percorsa dal velivolo e la velocità di uscita si possono calcolare prendendo in considerazione il rateo di massa medio

b p

t

m

m

&

=

( 38ricavando il valore dell’efficienza massima dalla polare di volo e facendo alcune assunzioni

o Massa iniziale del veicolo

m

0 stimabile da dati statistici o Traiettoria dritta, angolo di inclinazioneθ

=

cos

t

o Condizioni di efficienza massima

E

max=

L

D

o Velocità di scarico efficace

c

=

cos

t

o Angolo di attacco

α

= 35

°

e angolo di spintaδ

=

0

Figura 22: vettori applicati in tipica missione di difesa del territorio (immagine elaborata di “Otomat 2” Courtesy MBDA©)

Il problema si imposta utilizzando la legge di continuità dei razzi e la legge di conservazione della quantità di moto

t m m m m dm dt m dt dm & & & ⇒ =− ⇒ = − − = 0 ( 39 ⎪⎩ ⎪ ⎨ ⎧ = − − = ⇒⇒ + + + =

ϑ

θ

cos sin mg L mg D F dt dv m mg L D F x m&& ( 40Con la legge di spinta dei razzi

dt dm c c m F = & =− ( 41

ed elaborando la relazione fra portanza e resistenza

max max cos E mg E L D= =

θ

( 42 si ha cheϑ

ϑ

sin cos max g E g dt dm m c dt dv − − − = ( 43che integrata una prima volta (

v

=

v

0 pert

=

0

) fornisce l’espressione della velocità⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

−

−

=

ln

cos

θ

sin

θ

max 0 0E

gt

m

m

c

v

v

bo b b ( 44⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

−

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

+

+

=

cos

θ

sin

ϑ

2

1

ln

max 2 0 0 0E

gt

m

m

m

m

m

m

c

t

v

x

x

bo bo p b b b&

&

( 45indicando con

m

bo la massa di burn - out (mbo =mo −mp)2.6.10 Stima delle masse

La massa totale del motore è composta dalla massa della struttura, dell’ugello, dell’isolante, dell’iniettore e del propellente secondo la formula

isol p ug ig cs en m m m m m m = + + + + ( 46

2.6.10.1 Struttura del motore

La struttura del motore è costituito dal recipiente in pressione e dalle appendici di collegamento al resto del veicolo dette comunemente “thrust skirt”.

Lo spessore del recipiente in pressione si determina con

tu b cs

F

D

p

t

2

=

( 47dove D è il diametro interno del recipiente,

max

c

P cs

Pb= ⋅ è la pressione massima di

camera moltiplicata per un coefficiente di sicurezza, e è il carico ultimo del materiale

utilizzato.

tu

F

Tabella 7: principali caratteristiche dei materiali utilizzati per la struttura della camera di combustione

Materiale ρcs [kg/m3] Ftu [GPa] E [Gpa]

Alluminio 2800 0.413 68.9 Titanio 4460 1.23 103 Acciaio D6aC 7830 1.52 200 Acciaio 4130 7830 0.862 200 Grafite 1550 1.50 105 Kevlar 1380 0.975 48 Fibra di vetro 1990 1.10 32.4

La massa del recipiente in pressione si trova come somma del contributo fornito dai duomi e dal tratto cilindrico

)

1

(

2D

L

D

t

m

rp=

ρ

cs csπ

+

cy ( 48dove appunto è la lunghezza del tratto cilindrico. Il peso delle flangie di collegamento

si calcola invece con

cy L 2 D t msk =

ρ

cs csπ

( 49La massa complessiva è la somma dei due termini maggiorata di un coefficiente di ignoranza che ci permette di cautelarci di eventuali sottostime dovute alla fase prematura del modello.

(

sk rp)

cs m m

m = 11. ⋅ + ( 50

2.6.10.2 Sistema di accensione

Per calcolare il peso del sistema di accensione si deve ricorrere ad un parametro definito da Heister che legò tale peso al volume del canale di porta

571 . 0

0138

.

0

porta igV

m

=

⋅

( 51dove mig è espresso in chilogrammi e Vporta in centimetri cubici.

2.6.10.3 Isolamento

Il materiale isolante serve per proteggere la struttura del motore dal calore sviluppato nella camera di combustione e assicurare il propellente alla struttura durante la deformazione dovuta alla forte pressione interna; le proprietà richieste sono bassa conduttività termica e bassa densità per ridurre il peso inerte al minimo. Questi requisiti portano ad un materiale a base di gomma con fibra di rinforzo; i materiali più utilizzati in ambito spaziale sono EPDM (Ethylene Propilene Dimethyl Monomer) o NBR (Natural

Butadiene Rubber) insieme a delle fibre come Asbestos, silicio e kevlar. Il calcolo dello

spessore dell’isolamento richiesto è molto empirico e si basa sul rateo di combustione r&

s esp isol t rf

t = & ( 52

dove che è l’intervallo di tempo massimo in cui una certa zona della parete è esposta

alle condizioni della camera. Questo succede nelle zone dove la struttura esterna non è protetta dal propellente. Il fattore di sicurezza è compreso fra 1.25-2.

esp

t

Usando l’isolante Epdm rinforzato con fibra di vetro (

ρ

isol =1100kg m3) un metodo pratico per definirne il peso è69 . 2 058 . 0 144 . 0 965 . 0 33 . 1 9 10 788 . 1 p b sub w isol L A D L t m m ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ = − − ( 53 dove

•

mpè la massa di propellente

( )

kg

•

t

bè il tempo di combustione

( )

s

•

L

D

è il rapporto fra lunghezza e diametro del motore

•

L

subè la percentuale di camera immersa (figura 17)

•

è l’area della superficie della parete esposta ai gas caldi

(

)

wA

cy wD

DL

A

=

π

2+

π

( )

cm

2Un metodo alternativo, meno preciso ma più veloce è

w isol isol

isol

t

A

m

=

ρ

( 54Figura 23: schema del propellente solido con in evidenza la parte sommersa di struttura

2.6.10.4 Ugello

Una delle parti del motore a cui vengono dedicate le maggiori attenzioni è l’ugello; infatti storicamente il 50% dei guasti avvenuti ai razzi in volo è stato causa di problemi occorsi nella zona dell’ugello.

Può essere costruito in materiale composito, metallo, gomma; la sezione ristretta, quella sollecitata maggiormente dal punto di vista termico, viene costruito in grafite policristallina oppure in 3D carbon carbon.

Tabella 8: i principali materiali impiegati nella costruzione di un ugello Materiale ρ10 [kg/m3] c p [cal/g K] κ11 [W/m K] Ftu [MPa] e12 [mm/s] Grafite pirolitica 2200 0.5 0.059 103 0.05 Grafite policristallina 1700 0.60 26 48 0.10 2D Carbon-carbon 1400 0.54 13.8 110 - 3D Carbon-carbon 1900 0.50 31.5 186 0.10 Carbon/Fenolica 1400 0.36 1.00 72.4 0.18 Grafite/Fenolica 1400 0.39 1.59 52.4 0.28 Silicio/Fenolica 1700 0.30 0.55 52.4 1.3 Vetro/Fenolica 1900 0.22 0.028 414 1.5 Carta/Fenolica 1200 0.37 0.40 152 1.9

Stimare la massa dell’ugello non è facile a causa della sua complessità costruttiva; per avere un valore iniziale a cui fare riferimento si ricorre alla formula empirica

(

)

(

)

⎥⎥⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⋅ = ∗ − 4 . 0 6 . 0 8 . 0 3 . 0 2 . 1 4 tan 10 25 . 0 cn b c prop ug t p c m mθ

ε

( 55 dove o mp è la massa di propellente( )

kg

ot

b è il tempo di combustione( )

s

o

p

c è la pressione di camera(

MPa

)

o c∗ è la velocità caratteristica( )

m

s

o

ε

è il rapporto di espansioneo

ϑ

cn è l’angolo di semiapertura del cono divergente10 densità 11 Conduttività termica 12

2.6.11 Carico utile e sistemi

All’interno della struttura trovano spazio anche sistemi di navigazione, radar, sensori termici ed il carico utile; il peso totale di queste componenti si trova facilmente

en sys pay misc m m m m m = + = 0 −

2.7 Risultati

Visto che il modello riconosce l’andamento del profilo di spinta con lo scopo di definire le geometrie e le caratteristiche del motore più adatto alla missione. Per questo motivo verranno mostrati i risultati del modello in corrispondenza rispettivamente di spinte crescenti, neutrali e decrescenti. Ad eccezione del profilo di spinta tutti gli altri valori di ingresso rimangono gli stessi.

2.7.1 Valori di ingresso

Definiamo la geometria di tre motori a propellente solido che abbiano queste caratteristiche:

o Pressione massima di camera 4

max = c P

MPa

o Quota iniziale0

m

o Velocità iniziale0

m

s

o Inclinazioneϑ

= 35

°

o Tempo di combustionet

s=

10

s

o Efficienza massima

E

max=

1

.

25

o Mach iniziale di cameraM

F=

0

o Mach finale di cameraM

A=

0

,

3

o Ugello con espansione ottima sul livello del mare o Fattore di correzione della velocità

η

v=

0

.

92

o Fattore di correzione dell’impulso specifico

η

f =0.95e che generino rispettivamente spinta crescente, neutra e decrescente

2.7.1.1 Profilo di spinta crescente

A titolo di esempio si utilizza il profilo descritto dalla figura 34, con le seguenti caratteristiche

o spinta massima

T

max=

36390

N

o impulso totale Itot =2.6138⋅105

Ns

o spinta media

T

avg=

2

.

6138

⋅

10

4N

0 1 2 3 4 5 6 7 8 9 10 0 0.5 1 1.5 2 2.5 3 3.5 4x 10 4 Profilo di Spinta

tempo di combustione [sec] [N]

Figura 24 profilo di spinta crescente