UNIVERSITA’ DEGLI STUDI DI PISA

F

ACOLTÀ DII

NGEGNERIAR

ELAZIONE PER IL CONSEGUIMENTO DELLA LAUREA INI

NGEGNERIAM

ECCANICATitolo

Analisi teorica e verifica sperimentale di elementi saldati

per impieghi automobilistici

Candidato

Riccardo Simonetti

Approvata da:

Prof. Ing. Marco Beghini

Dipartimento di Ingegneria Meccanica Nucleare e della Produzione

Prof. Ing. Leonardo Bertini

Dipartimento di Ingegneria Meccanica Nucleare e della Produzione

18 Luglio 2005

1.

Introduzione

Questo lavoro si colloca nell’ ambito di un’ attività di collaborazione tra Magneti Marelli Holding S.p.A. e il Dipartimento di Ingegneria Meccanica, Nucleare e della Produzione DIMNP, e risulta incentrato sull’ analisi sperimentale del comportamento a fatica di componenti metallici saldati, utilizzati dall’ industria automobilistica nella realizzazione di componenti per sospensioni.

Le finalità di questa tesi possono essere identificate nella individuazione, tramite le prove sperimentali, della resistenza a fatica di speciali saldature realizzate su due tipi di materiale (

Fe510D ed Fe590 ), oltre che nell’ analisi metallografica delle rotture manifestate durante le

indagini di laboratorio.

La tesi si è articolata in due fasi, che possono essere così riassunte:

¾ Valutazione delle tensioni presenti sul cordone di saldatura dei modelli tramite

simulazioni FEM per il progetto dell’ attività sperimentale

¾ Esecuzione dell’ attività sperimentale in laboratorio comprendente sia i test alla

macchina di prova MTS , sia le indagini metallografiche sulle rotture riportate

1.1. Il braccio della sospensione Magneti Marelli ed i campioni di prova forniti

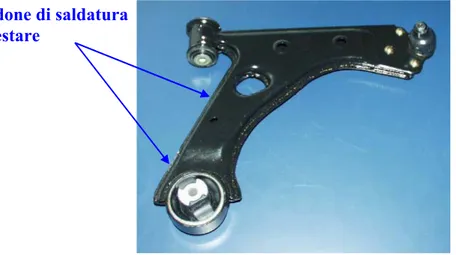

Lo scopo finale del presente lavoro è stato quello di caratterizzare la resistenza a fatica del cordone di saldatura del braccio della sospensione Magneti Marelli riportato in Figura 1, nel range compreso tra i 250000 cicli e 1000000 di cicli che risulta sollecitato prevalentemente a flessione nel piano.

Cordone di saldatura da testare

Attualmente il materiale utilizzato nella realizzazione del braccio meccanico è un acciaio da costruzione Fe510D UNI 7070, con la saldatura longitudinale realizzata tramite fili pieni per acciai al carbonio del tipo ARMIG SG2. Il braccio è ricavato dalla giunzione di due gusci, ottenuti contemporaneamente da un’ unica operazione di stampaggio. In Figura 2 si può il modello CAD del greggio di stampaggio.

Figura 2 Prodotto di stampaggio

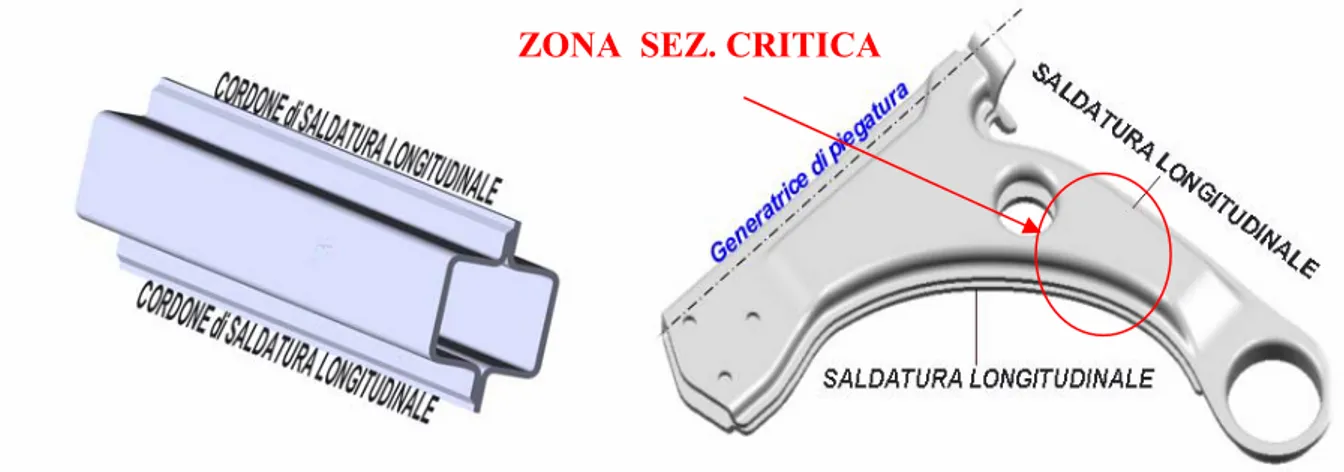

Successivamente alla fase di deformazione plastica, il prodotto viene piegato sull’ asse di simmetria indicato e poi saldato d’angolo nei tratti indicati in Figura 3.

Il prodotto stampato ha uno spessore costante di 2,5 mm. Le indagini sperimentali hanno avuto lo scopo di analizzare la convenienza, in termini di resistenza a fatica, di realizzare il braccio meccanico in Fe590 riportante un cordone di saldatura identico al precedente, ma in questo caso lo spessore del prodotto di stampaggio risulta essere di 2,2 mm. Tale riduzione risulta giustificata da un corrispondente aumento della resistenza meccanica del materiale delle lamiere. Le prove sperimentali, atte alla caratterizzazione della resistenza a fatica del cordone di saldatura non sono state condotte direttamente sul braccio della sospensione ma su un campione di prova più semplice ed economico, appositamente realizzato da Magneti Marelli S.p.A. e caratterizzato da una geometria tale da garantire una adeguata trasferibilità dei risultati sperimentali dal provino al componente.

ZONA SEZ. CRITICA

2

Come mostrato in Figura 3, il campione di prova riporta due saldature continue longitudinali per mezzo delle quali i due semi-gusci piegati vengono uniti a formare una trave.

Con tale forma, il campione di prova riproduce la geometria locale della sezione critica del componente, come si vede in Figura 3 che contiene anche le indicazioni inerenti alla posizione delle saldature e della generatrice di piegatura.

Un ulteriore considerazione da fare è relativa al tipo di carico gravante sul braccio della sospensione. Secondo i dati forniti da Magneti Marelli Holding S.p.A. le sollecitazioni affaticanti sono carichi giacenti sul piano passante per le due saldature e diretti in modo tale da indurre un momento flettente sulla sezione critica. I carichi producono quindi tensioni longitudinali di trazione sul cordone da testare. Tali considerazioni sono risultate essenziali per realizzare in laboratorio una prova adatta a garantire uno stato di sollecitazione analogo sulla saldatura del campione di prova.

2.

Progettazione della prova sperimentale

La prima parte della tesi ha riguardato la valutazione delle tensioni presenti sul cordone di saldatura del campione di prova tramite simulazioni eseguite col codice Ansys.

La modellazione solida del campione di prova è stata eseguita in ambiente Ansys ipotizzando per il cordone un materiale omogeneo e continuo con il metallo base. Le informazioni tratte dalle simulazioni sono state essenziali per scegliere il tipo di prova da eseguire in laboratorio e per valutare l’effetto di eventuali errori geometrici dei provini sull’ andamento delle tensioni stesse. Sulla base dei risultati delle simulazioni è stato possibile effettuare il progetto dell’ attrezzatura da utilizzare sulla macchina di prova.

2.1. Simulazioni con due tipologie di carico di flessione

Le simulazioni FEM sono state essenzialmente di quattro tipi. Volendo riprodurre una sollecitazione assiale sul cordone di saldatura, e vista la specifica inerente i carichi previsti per il braccio della sospensione, sono state eseguite simulazioni con carichi di flessione su tre e su

quattro punti per entrambi i tipi di campione (Fe510D e Fe590).

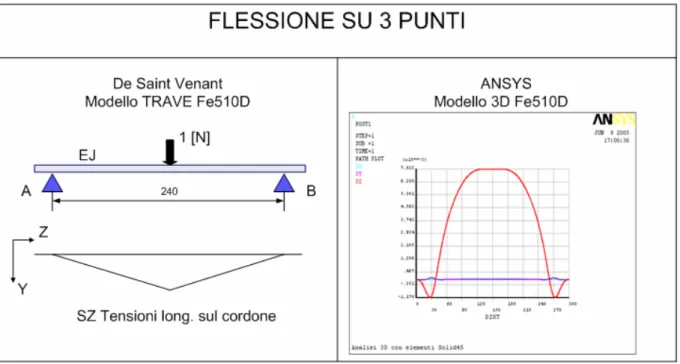

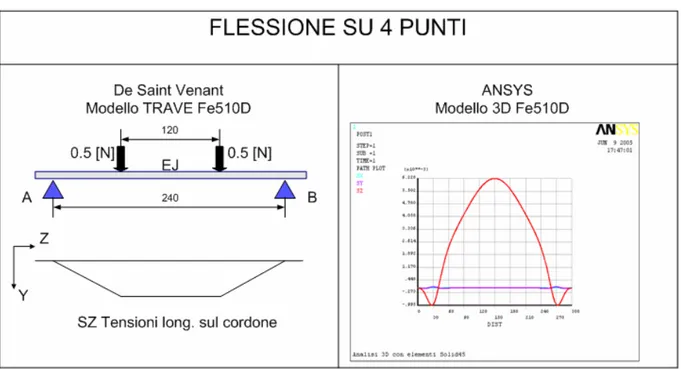

Prima di eseguire le simulazioni, si sono stimate le tensioni presenti sul cordone ricorrendo al modello trave di De Saint Venant e all’equazione di Navier per la flessione; il calcolo del momento di inerzia è stato eseguito tramite software CAD.

Figura 4 Modellazione e schematizzazione carico per il campione di prova

La Figura 4 riporta i due modelli per i due tipi di carico previsto utilizzati nelle simulazioni. Si riportano di seguito i risultati inerenti al calcolo manuale con l’ipotesi di trave e i risultati ottenuti dalle simulazioni con modello 3D, entrambi con carico unitario.

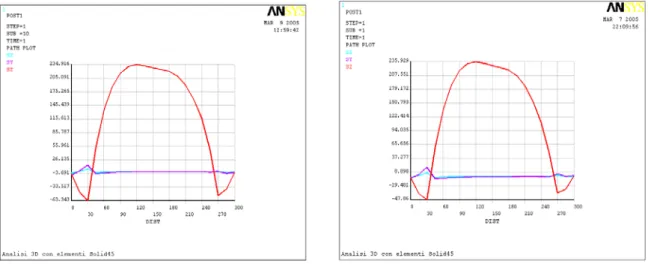

Figura 5 Risultati ottenuti con la teoria delle travi e con le simulazioni in una flessione su 3 punti

I risultati di Figura 5 vanno opportunamente confrontati con quelli riportati in Figura 6 che riguardano la flessione su quattro punti.

I grafici riportati per il modello trave e per il modello solido 3D si riferiscono alle tensioni in direzione longitudinale in corrispondenza del cordone di saldatura.

4

Figura 6 Risultati ottenuti con la teoria delle travi e con le simulazioni in una flessione su 4 punti

Osservando i risultati del modello trave appare preferibile una flessione su quattro punti, in quanto garantisce la presenza di tensioni massime costanti sul cordone nella zona compresa tra i due punti in cui sono applicati i carichi. Le analisi FEM hanno avuto lo scopo di cercare conferme in tal senso, ma come è possibile notare in Figura 5 e 6, hanno portato a risultati in certa maniera “inattesi”. Come si può notare, per il campione di prova in una flessione su tre

punti, le tensioni longitudinali lungo la saldatura assumono un valore quasi costante nella

zona di mezzeria per una lunghezza di circa 60 mm. Tale considerazione, come mostra la Figura 6, non si verifica nella flessione su 4 punti, in cui non vi è una zona equi – sollecitata. In questo caso le tensioni longitudinali assumono un massimo in corrispondenza della mezzeria del modello, per poi diminuire nella zona tra i punti di applicazione dei carichi fino ad un valore del 30% rispetto al valore massimo. Il comportamento “inaspettato” rivelato dalle simulazioni può essere spiegato introducendo un comportamento guscio da parte del campione di prova. Tale effetto, ovviamente non valutabile con la teoria delle travi, rende il modello trave non adatto per la schematizzazione del problema.

2.2. Valutazione degli effetti tensionali dei difetti di forma

Successivamente alle simulazioni eseguite per la scelta del tipo di carico da adottare nelle indagini sperimentali, si sono eseguite ulteriori simulazioni per valutare l’effetto di eventuali difetti dei campioni di prova sullo stato tensionale del cordone.

Sono stati presi in esame i difetti dovuti ad una non perfetta planarità dei punti in cui il provino viene appoggiato durante la prova. Le simulazioni sono state condotte ipotizzando che un punto di appoggio dei quattro previsti non fosse sul piano individuato dai restanti tre.

Sono state condotte analisi non lineari di contatto ipotizzando un errore di planarità di 0,5 mm. Nelle Figura 7 sono riportati i grafici che illustrano l’effetto dell’errore di planarità sulle tensioni longitudinali presenti nella saldatura:

Figura 7 Effetto dell’errore di planarità dei punti di appoggio del campione di prova sull’attrezzatura

Visto l’andamento si è deciso in sede di esecuzione delle prove di provvedere ad utilizzare opportuni spessori calibrati in materiale metallico, in modo tale da garantire un appoggio sui 4 punti previsti con un errore massimo di 0,5 mm.

2.3. Progetto e realizzazione dell’ attrezzatura

Il progetto dell’attrezzatura di carico da utilizzare in laboratorio è stato svolto facendo riferimento ai risultati ottenuti dalle simulazioni descritte precedentemente, cercando allo stesso tempo di garantire un carico uniforme sulle due superfici del provino. Questo risultato è stato ottenuto tramite l’utilizzo di una forcella montata su una cerniera cilindrica. Lo schema è mostrato in Figura 8 nella sua rappresentazione CAD e in una foto scattata durante una prova.

6 3.

Conduzione e analisi delle prove sperimentali

Oltre alla caratterizzazione della resistenza a fatica si sono eseguite alcune prove di caratterizzazione della resistenza statica del materiale delle lamiere, e analisi micrografiche delle superfici di rottura ottenute dalle prove di fatica.

3.1. Caratterizzazione statica del materiale

E’ stata eseguita una prova preliminare di trazione al fine di verificare la caratteristica di resistenza statica del materiale costituente il prodotto stampato.

Dai campioni di prova forniti si sono ricavati opportuni provini come riportato dalla normativa1, i quali sono stati testati su una macchina di prova MTS ±100 kN.

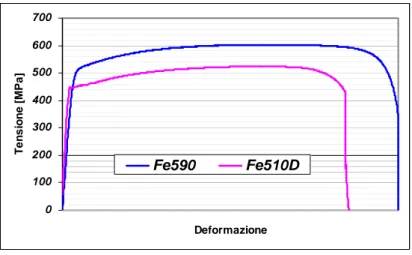

I risultati ottenuti riportati su un grafico σ-ε sono i seguenti:

0 100 200 300 400 500 600 700 Deformazione Te n s io ne [ M P a ] Fe590 Fe510D

Figura 9 Diagramma σ-ε per i due materiali a confronto

Con le prove statiche è stato possibile verificare il soddisfacimento dei valori minimi di tensione di rottura garantiti.

3.2. Prove di fatica

Lo scopo di questa campagna di prove è stato quello di caratterizzare la resistenza del cordone di saldatura quando sottoposto a sollecitazioni cicliche pulsanti di trazione nel range di durata compreso tra 250000 e 1000000 di cicli. Le prove sono state condotte su una macchina di prova MTS ±100 kN alla frequenza di 10 Hz (compatibilmente con i carichi e gli spostamenti previsti) e con un ciclo di carico pulsante contraddistinto da un rapporto di carico R = σmin/σmax = 0.1, scelto in modo tale da non scaricare mai il pezzo, per evitare che questo

potesse muoversi sul banco prova. In Figura 10 si riportano su un grafico in coordinate

1

semilogaritmiche i dati sperimentali e le relative rette di best fit ricavate per i due tipi di campione testato. 0 50 100 150 200 250

1,0E+04 1,0E+05 1,0E+06 1,0E+07

Cicli a rottura N

Sa

=

Sm

a

x

Sm

in

[

M

Pa

]

Fe510D

Fe590

Best Fit Fe510D

Best Fit Fe590

ZONA DI INTERESSE

Figura 10 Nuvola dati sperimentali e curve di fatica

Le rette di regressione determinate dai dati sperimentali hanno le equazioni riportate in Tabella 1 unitamente ai valori dell’ errore standard ERR. STD. e al coefficiente di correlazione lineare R2.

Materiale lamiere Retta best fit ERR. STD. Coefficiente correlazione R2

Fe510D Sa = -45,9 Ln(N) + 711,5 ≈14 MPa 0,9346

Fe590 Sa = -47,4 Ln(N) + 701,5 ≈19,2 MPa 0,8604

Tabella 1 Dati reperiti tramite software Microsoft Excel e CurveExpert 1.3

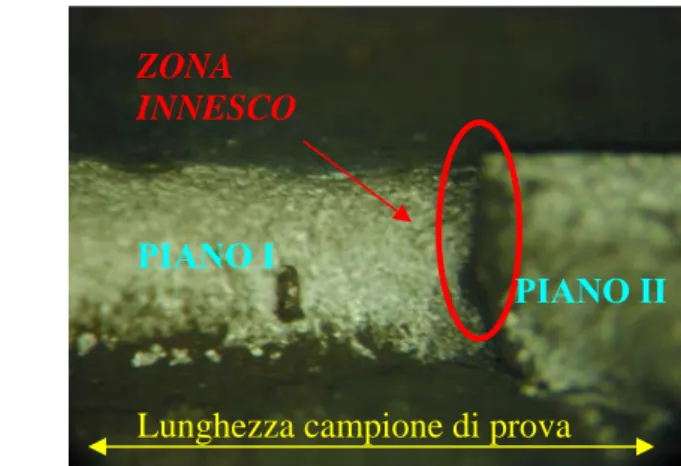

3.3. Analisi metallografiche superfici di rottura

Successivamente alle prove di fatica, si sono eseguite alcune analisi al microscopio su campioni opportunamente ricavati dai provini testati. Tali indagini sono state condotte con lo scopo di individuare i punti di innesco della rottura. Riportiamo in Figura 11 l’ immagine ottenuta tramite un microscopio stereo, che evidenzia il fenomeno della rottura che si è innescato sul cordone di saldatura di un provino in Fe510D.

8 ZONA INNESCO ZONA INNESCO PIANO II PIANO I PIANO I PIANO II

Lunghezza campione di prova Lunghezza campione di prova

Figura 11 Piano innesco rottura cordone saldatura

Questa immagine, riferita ai due pezzi di saldatura ottenuti dalla rottura, evidenzia come il fenomeno si inneschi su un piano perpendicolare all’ asse del cordone, e perpendicolare ai piani I e II che rappresentano la giacitura sulla quale la frattura si è propagata in seguito, in direzione longitudinale.

Entrambi i tipi di campione di prova hanno presentato, oltre al tipo di rottura sopra descritto, anche rotture nella ZONA TERMICAMENTE ALTERATA delle lamiere; tali rotture si sono innescate a causa dell’effetto sinergico dovuto all’indebolimento delle lamiere in seguito al processo di saldatura, e alla presenza di micro - vuoti nelle zone di interfaccia tra lamiere e cordone di saldatura, dati da un’ imperfetta penetrazione del processo stesso.

Imperfetta penetrazione saldatura

Figura 12 Imperfetta penetrazione del cordone di saldatura

La Figura 12 indica la presenza dell’ imperfetta penetrazione del processo di saldatura, causa degli inneschi delle rotture presentate nella ZTA.

Si è cercato di eseguire un’ ulteriore analisi al microscopio elettronico a scansione SEM delle superfici di rottura, ma tali indagini non sono risultate interessanti, in quanto a causa del danneggiamento dovuto allo sfregamento durante la prova delle superfici di interfaccia, e alla

spiccata reattività delle stesse all’atmosfera ambiente, non è stato possibile reperire alcuna utile informazione.

4.

Conclusioni

Dai dati sperimentali e dalle relative curve di best fit riportate in Figura 10 e in Tabella 1 si nota come le saldature riportate sull’ acciaio Fe510D presentino nel range evidenziato una resistenza leggermente superiore a quella reperita per l’acciaio Fe590, nonostante i due cordoni abbiano le stesse proprietà meccaniche e geometriche.

Per quanto riguarda le indagini metallografiche esse hanno voluto evidenziare, oltre al già citato punto di innesco, come i tipi di rottura che si manifestano in strutture saldate siano talvolta non prevedibili in sede di progetto visto l’alto numero di parametri che intervengono nella fase di innesco della rottura.