2

Capitolo I

“Quadro di Riferimento”

I.1 “Quadro Normativo”

La sostenibilità risulta essere l'obiettivo ufficiale di molte politiche dell'Unione Europea, comprese quelle che, direttamente o indirettamente, sono collegate alle risorse minerali. La strategia adottata a questo scopo raccomanda di utilizzare un approccio di analisi incentrato sul ciclo di vita delle risorse per ridurre gli impatti ambientali dovuti al loro uso e aumentarne l’eco efficienza.

Il Life Cycle Assessment (Valutazione del Ciclo di Vita) rappresenta uno dei mezzi fondamentali per l’attuazione di una politica integrata dei prodotti, nonché il principale strumento operativo del “Life Cycle Thinking”: si tratta di un metodo oggettivo di valutazione e quantificazione dei carichi energetici ed ambientali e degli impatti potenziali associati ad un prodotto/processo/attività lungo l’intero ciclo di vita, dall’acquisizione delle materie prime al fine vita (“dalla Culla alla Tomba”). La LCA è inoltre parte integrante dell’ecodesign, un approccio progettuale orientato alla ricerca di soluzioni improntate alla massima eco-compatibilità.

All'inizio del 2011, l’Unione Europea nella pubblicazione “A resource efficient Europe” pone come obiettivo dichiarato quello di riconsiderare l’intero ciclo di vita delle risorse da utilizzare, in modo da rendere quella dell'Unione Europea una "economia circolare", basata sul riciclo e l'utilizzo dei rifiuti come risorsa (Commissione Europea, 2011).

Allo stesso tempo garantire un accesso affidabile ai minerali, compresi gli aggregati, è diventato un fattore sempre più importante per la competitività dell'UE e quindi cruciale per la crescita e il lavoro.

La Commissione Europea ha risposto al dibattito circa l'accesso e la fornitura di risorse minerarie con la Comunicazione dal titolo “The Raw Materials Initiative e Meeting Our Critical Needs for Growth and Jobs in Europe” (Commissione Europea, 2008).

Questa strategia integrata presenta tre punti fondamentali :

• garantire l'accesso alle materie prime da mercati internazionali alle stesse condizioni degli altri concorrenti industriali;

3 • impostare le giuste condizioni quadro all'interno dell’Unione Europea al fine di promuovere un approvvigionamento sostenibile di materie prime provenienti da fonti europee ,

• aumentare l’efficienza complessiva delle risorse e promuovere il riciclaggio per ridurre nell’Unione Europea il consumo di materie prime e diminuire la relativa dipendenza dalle importazioni.

Alla luce di ciò è possibile osservare come l'attuale normativa comunitaria definisca obiettivi chiari in materia di riutilizzo e di riciclaggio dei rifiuti, oltre che di riduzione dello smaltimento degli stessi nelle discariche, prevedendo che entro il 2020 debbano essere riciclati o riutilizzati il 50% dei rifiuti urbani e domestici e il 70% dei rifiuti da costruzioni e demolizioni. I recenti documenti programmatici, come la tabella di marcia verso un'Europa efficiente nell'impiego delle risorse e la proposta del settimo programma d'azione per l'ambiente, hanno illustrato i benefici economici e ambientali derivanti dallo sviluppo di un'economia efficace e circolare sotto il profilo delle risorse, che richiede di :

• ridurre ulteriormente la produzione di rifiuti;

• massimizzare l’aumento delle quantità di rifiuti riciclati e riutilizzati; • limitare l'incenerimento dei materiali non riciclabili;

• eliminare gradualmente le discariche entro il 2020;

Nello specifico la tabella di marcia mira a trasformare l’Europa in una società a basse emissioni di carbonio entro il 2050. Indicando la strada per conseguire, in maniera economicamente sostenibile, l’obiettivo UE di ridurre le emissioni di gas ad effetto serra dell’80-95% rispetto ai livelli del 1990.

Lo strumento di intervento adottato, che si basa su un’analisi costi-benefici, fornisce orientamenti per le politiche settoriali, le strategie nazionali e transnazionali nonché gli investimenti a lungo termine miranti a ridurre le emissioni di CO2. Tentando

altresì di ridurre la vulnerabilità dell’Europa di fronte alla fluttuazione dei costi, fortemente influenzati dal prezzo del greggio, che ne condiziona pesantemente la spesa energetica.

4 Per l’Unione europea è ormai giunto il momento di pianificare strategie di lungo periodo, e la tabella di marcia fornisce indicazioni su come effettuare tale transizione, nel modo più economicamente vantaggioso possibile, mediante l’efficienza energetica, l’innovazione e l’aumento degli investimenti.

I.2 “Il Riciclaggio”

Appare evidente come in tale panorama normativo il concetto di riciclaggio assuma un’importanza fondamentale. Esso rappresenta quel processo di trasformazione capace di convertire i rifiuti in materiali riutilizzabili. In particolare viene definito come quel trattamento all’interno del quale un bene viene destrutturato nei suoi costituenti originari, i quali vengono sottoposti ad azioni atte a rendere possibile la loro immissione in un nuovo ciclo produttivo, in collaborazione o in sostituzione di materie prime.

Un’attenzione particolare viene rivolta ai rifiuti inerti che rappresentano quei rifiuti solidi che non subiscono alcuna trasformazione fisica, chimica o biologica significativa; i rifiuti inerti non si dissolvono, non bruciano né sono soggetti ad altre reazioni fisiche o chimiche, non sono biodegradabili e, in caso di contatto con altre materie, non comportano effetti nocivi tali da provocare inquinamento ambientale o danno alla salute umana.

5 Il riciclaggio è una pratica di introduzione abbastanza recente, nata nei paesi industrializzati intorno agli anni cinquanta per rispondere ad esigenze di tipo economico ed ecologico: in primo luogo, infatti, rappresenta un sistema intelligente di smaltimento dei rifiuti e quindi un modo per ridurre i consumi energetici e i costi delle industrie; in secondo luogo è una via da perseguire per risparmiare le risorse naturali del pianeta.

Dal punto di vista ecologico, è l’alternativa più vantaggiosa ai sistemi convenzionali di smaltimento dei rifiuti (accumulo nelle discariche e incenerimento in appositi impianti) che, oltre a non essere più sufficienti per contenere il sempre crescente carico di materiale prodotto, hanno un impatto ambientale non trascurabile.

A tutto ciò si aggiunge il fatto che in questi ultimi anni la crescente attenzione alle problematiche ambientali ha reso sempre più difficoltoso il prelievo degli inerti da cave naturali e, nel contempo, sempre più restrittiva la regolamentazione per la gestione delle discariche di rifiuti. Questo è essenzialmente dovuto al fatto che in generale negli anni trascorsi si è sempre più incentivato l’utilizzo delle risorse naturali, pensando di poter disporre di una riserva illimitata di materie prime. Il risultato di quest’atteggiamento è stato un prelievo di risorse naturali superiore alla capacità di rinnovamento ed una produzione di rifiuti maggiore rispetto alle capacità di un loro assorbimento da parte dell’ambiente, rendendolo, di fatto, oggi non più sostenibile.

Infatti:

• la domanda di aggregati ha generato forti impatti sul territorio causati da un’attività estrattiva difficilmente pianificabile e regolabile;

• l’utilizzo della discarica deve essere considerato come soluzione estrema, privilegiando tutte le azioni possibili per recuperare risorse da una adeguata gestione dei rifiuti.

Per tale motivo gli aggregati riciclati stanno rapidamente diventando un materiale di grande interesse per le costruzioni civili.

In Europa si produce più di un chilogrammo di rifiuti solidi urbani pro capite ogni giorno, pari a circa 200 milioni di tonnellate l’anno; a questa enorme quantità devono essere aggiunti i rifiuti di altro tipo (industriali, speciali, ecc.) il cui quantitativo è in continuo aumento.

In Italia, circa il 70% di questi materiali di scarto viene stoccato nelle discariche, quelle legali però si stanno rapidamente esaurendo e il rischio di inquinare il terreno

6 e le falde acquifere con metalli pesanti e sostanze tossiche rappresenta un’emergenza ambientale molto impegnativa per il futuro.

L’alternativa allo stoccaggio dei rifiuti solidi urbani in discarica, soprattutto per quanto concerne i cosiddetti rifiuti non riciclabili, è quella dell’incenerimento. Questa tecnica permette di ridurre il volume dei rifiuti del 70-80% e il loro peso del 60-70%; è inoltre possibile sviluppare impianti di cogenerazione nei quali una parte del calore utilizzata per l’incenerimento viene recuperata per essere utilizzata nel teleriscaldamento o per produrre energia elettrica.

Tuttavia in questo modo non si risolve radicalmente il problema delle discariche in quanto dall’incenerimento di una tonnellata di rifiuti si ottengono circa 30 kg di ceneri volanti e 300 kg di ceneri pesanti.

Le ceneri volanti contengono quantità rilevanti di metalli pesanti (Zn, Pb, Cd, Cr, ecc.) e devono essere disposte in discarica controllata.

Le ceneri pesanti, in Italia, vengono, nella maggioranza dei casi, stoccate in apposite aree ad un costo di circa 0.08÷0.10 €/kg e in minima percentuale utilizzate come materia prima nell’industria cementiera per la produzione di clinker (come previsto dai D.M. 5/2/97 “Decreto Ronchi” e D.M. 5/2/98).

La normativa che regola il conferimento in discarica dei rifiuti (DLGS 13/01/03 n. 36 e DL 13/03/03) rende necessaria, in molti casi, l’introduzione di costosi trattamenti di stabilizzazione delle ceneri prima di un loro deposito in idonee zone di stoccaggio. Infatti, oltre al costo e allo spazio occupato, esistono altre problematiche legate allo raccolta delle ceneri pesanti, ad esempio il rilascio di sostanze tossiche negli eluati, l’emissione di gas (ad es. idrogeno) e di polveri contenenti cloruri, solfati e metalli pesanti

In Europa, la percentuale di ceneri pesanti riciclate in materiali da costruzione (sottofondi stradali, conglomerati bituminosi, cemento, ecc.) è variabile (100% in Olanda, 70% in Danimarca, 50% in Francia e Germania).

Il problema principale legato all’utilizzo delle ceneri pesanti tal quali consiste negli effetti dannosi diretti e indiretti nei confronti dell’ambiente e della salute umana. Alcuni ricercatori hanno dimostrato infatti la loro eco tossicità qualora vengono impiegate in materiali da costruzione. In realtà, se le ceneri subiscono opportuni trattamenti, tali rischi possono essere ridotti in misura significativa. Ricerche in questo settore sono ancora in corso.

7 Le ceneri pesanti sono formate sostanzialmente da ossidi di metalli; esse possono pertanto essere utilizzate come materie prime per il processo di vetrificazione che permette di riduzione del loro volume di circa l’80%, prolungando la vita delle discariche, ma soprattutto producendo un materiale assolutamente inerte ed eco-compatibile.

In Giappone, il processo di vetrificazione è stato adottato da ventiquattro inceneritori di rifiuti solidi urbani ed è allo studio il riutilizzo del vetro ottenuto.

In Europa vi sono almeno due esempi di strutture simili: a Bordeaux, Francia, ad un inceneritore è stato affiancato un impianto di vetrificazione con torcia al plasma che può trattare l’intera produzione di ceneri volanti del sito; a Karlsruhe, Germania, un inceneritore di rifiuti solidi urbani, equipaggiato con un sistema di vetrificazione, produce granulato vetroso, utilizzabile come materiale inerte per calcestruzzo. Anche in Italia, a Treviso, è stato sviluppato un impianto pilota per la vetrificazione dei rifiuti.

Inoltre recentemente si è studiata la possibilità di utilizzare le scorie pesanti e le ceneri volanti per la produzione di vetri e vetro-ceramici, di fibre vetrose, di compositi a matrice vetrosa o come materia prima per la produzione di cementi. Lo scopo di questo progetto, condotto in Italia presso il Politecnico di Torino è quello di vetrificare, a costi relativamente contenuti, le ceneri pesanti provenienti da inceneritori di rifiuti solidi urbani e di studiare le potenzialità di utilizzo del vetro ottenuto, da solo o insieme ad altre scorie industriali, come materia prima per la fabbricazione di prodotti nel settore delle infrastrutture civili: produzione di piastrelle ceramiche, impiego nei cementi come materiale pozzolanico, aggregato e/o filler nei conglomerati cementizi e bituminosi.

8

Figura 1.2 Vetro ottenuto dalla vetrificazione delle ceneri pesanti provenienti da inceneritore

Sempre nel panorama italiano il concetto di vetrificazione è stato ulteriormente applicato con successo ai rifiuti di vetro al fine di ottenere un nuovo prodotto commerciabile, il risultato è una ghiaia cellulare molto apprezzata nel settore dell’edilizia ma utilizzabile anche in altri ambiti.

Sembra infatti una contraddizione ma i produttori di vetro riciclato generano una significativa quantità di rifiuti. In percentuale, il 23-25% del materiale proveniente dalle campane per la raccolta differenziata, non può essere utilizzato dai produttori, perché costituito da rottami di vetro che contengono delle impurità non compatibili con il processo di riciclo e viene quindi direttamente rigettato nelle discariche.

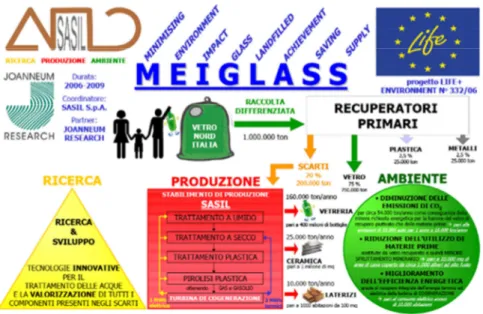

La Sasil, società italiana che opera nel settore minerario, tramite il progetto MEIGLASS ha sviluppato una tecnologia capace, appunto, di riutilizzare gli scarti dei rifiuti di vetro provenienti dalla raccolta differenziata. Lo sviluppo del progetto è stato sostenuto grazie ad un finanziamento dell’Unione Europea, nell’ambito del Programma LIFE, che finanzia azioni che contribuiscono allo sviluppo, all’attuazione e all’aggiornamento della politica e della legislatura comunitaria nel settore dell’ambiente. Sull’intero costo del progetto, stimato in sei milioni di euro, l’UE ha contribuito con circa un sesto dell’ammontare, confermando la priorità, tra gli obiettivi europei, dell’efficienza nell’utilizzo di risorse e materie prime e la riduzione dei rifiuti.

I risultati ottenuti hanno confermato le aspettative, permettendo notevoli passi in avanti nell’ottimizzazione del processo di smaltimento del vetro riciclato. Basti pensare che, con questo sistema, il 99% del rottame di vetro finora destinato in discarica potrà essere completamente riciclato, con la conseguente riduzione dal 50 al 30% dell’utilizzo di materia prima per la produzione di vetro.

Dal punto di vista della sostenibilità ambientale il processo MEIGLASS ha dunque una grande potenzialità, infatti esso prevede non solo la riduzione della quantità dei

9 rifiuti e il miglioramento dell’efficienza nell’utilizzo delle materie prime e dell’energia, ma anche la diminuzione dell’inquinamento atmosferico dell’intero sistema produttivo.

Il ridotto consumo di energia dell’industria del vetro e la sostituzione dell’energia termica, utilizzata dalla Sasil nei processi secondari di essiccazione, con quella prodotta dalla pirolisi, rappresentano anch’essi un risultato positivo. Non bisogna inoltre dimenticare il calo di emissioni di CO2, conseguente sia alla riduzione

dell’impiego di carbonati nell’industria vetraria che al risparmio energetico dovuto alla sostituzione parziale di minerali cristallini.

Figura 1.3 Sintesi del progetto Meiglass.

A partire dal 2009 sempre la società Sasil si è impegnata in un nuovo progetto, denominato Novedi (No Vetro in Discarica), anch’esso ammesso a finanziamento all’interno del programma Life, che ha come obiettivo la realizzazione di un nuovo materiale, la schiuma di vetro, attraverso l’utilizzo di tecnologie innovative per il recupero integrale di scarti di vetro attualmente destinati alla discarica.

Il progetto Novedi, contribuisce a migliorare la gestione sostenibile dei rifiuti e in particolar modo ad incrementare le possibilità di riciclaggio, la performance ecologica dei prodotti edili e ad incentivare attitudini sostenibili nella produzione e nei consumi; il tutto in un ottica di LCA (life-cycle assessment) e di riduzione di consumi energetici e di emissioni di CO2

10

Figura 1.4 Preparazione di vetro schiuma su scala di laboratorio.

.Attraverso un’originale tecnologia di trattamento dei vetri speciali si è potuta produrre una ghiaia porosa di densità apparente di 0,2 kg/litro, dalle notevoli caratteristiche di isolamento termico, utilizzabile nel settore edilizio.

L’idoneo impiego della schiuma di vetro quale inerte nella composizione di calcestruzzi strutturali leggeri, e di calcestruzzi super leggeri isolanti, è stato dimostrato nella realizzazione di un edificio dimostrativo con consumo energetico previsto in 15 kWh/m2 annui. Realizzato per incentivare le costruzioni eco sostenibili e di ridotto consumo energetico, al fine di garantire una sufficiente domanda di mercato per l'effettivo riciclaggio di tutti gli scarti vetrosi attualmente smaltiti in discarica nel Nord Italia.

11

1.3 La Vetrificazione

La vetrificazione è una tecnologia che prevede la conversione dei rifiuti in vetro stabile ed omogeneo, attraverso un trattamento termico di fusione e con l'eventuale modifica della composizione di partenza della miscela mediante l’aggiunta di additivi vetrificanti. Tale processo, avente inizialmente come finalità la gestione delle scorie radioattive, si è dimostrato come una delle tecnologie più valide per l'inertizzazione, la riduzione e il riutilizzo delle diverse categorie di rifiuti, come testimoni una vasta e crescente letteratura scientifica sull’argomento.

Dosando opportunamente le componenti, è possibile progettare materiali chimicamente stabili e quindi utilizzabili come elementi di riempimento e consolidamento. In taluni casi la composizione dei vetri ottenuti, resi convenientemente omogenei ed affinati, può consentire l’applicazione di un ulteriore processo di lavorazione, atto alla realizzazione di prodotti come ad esempio le fibre di vetro, utilizzabili nell’ambito dell’isolamento e del rinforzo.

Dovranno essere effettuati test dettagliati e completi al fine di prevedere il comportamento a lungo termine dei materiali prodotti nel caso di un loro stoccaggio o effettivo riutilizzo, sottoponendoli nella prima eventualità al complesso di condizioni prevalenti relative all’ambiente di deposito.

Per meglio apprezzare i benefici legati al processo di vetrificazione dei rifiuti risulta opportuno puntualizzare che cosa si intenda comunemente con il termine vetro e quali siano le sue caratteristiche peculiari.

In maniera molto sintetica il vetro può essere definito come un solido amorfo ,assimilabile a un “liquido sottoraffreddato” ad elevatissima viscosità. Anche a temperatura ambiente risulta essere un materiale che non possiede una struttura ordinata e da un punto di vista termodinamico non si trova in condizioni di stabilità, risultando quindi paragonabile ad una soluzione, all’interno della quale è possibile immaginare gli ioni dei vari elementi presenti dispersi in maniera disordinata e legati tra loro attraverso legami più o meno forti.

In funzione della forza delle relazioni che si sviluppano tra cationi e anioni, questi ultimi sono solitamente costituiti da particelle di ossigeno, è possibile individuare e classificare gli ioni in formatori e modificatori del reticolo vetroso, i primi risultano capaci di realizzare forti legami e possiedono quindi una funzione strutturale, mentre

12 i secondi, producendo legami più deboli, risultano “congelati” all’interno della struttura disordinata del materiale.

Quasi tutti gli elementi presenti in natura possono contribuire alla formazione di un fuso vetroso e dosando opportunamente gli ossidi, in modo tale che sia bilanciato il rapporto tra formatori e modificatori, è possibile ottenere, con adeguati consumi energetici, un vetro dotato delle proprietà fisiche e chimiche desiderate.

Gli elementi che in un miscuglio incoerente partecipano alla formazione di sali o composti liberi, tendono a disperdersi e ad interagire facilmente con l’ambiente generando possibili effetti inquinanti. Qualora tali elementi, in seguito ad un trattamento di fusione, si trovino a far parte di una componente vetrosa come formatori o modificatori, il processo di interazione con l’ambiente risulta quasi completamente bloccato.

Anche la resistenza del vetro agli agenti atmosferici è strettamente connessa alla sua composizione chimica, infatti maggiore risulta essere la quantità di formatori che lo costituiscono e più elevata sarà la sua durabilità.

Le proprietà come la buona fusibilità, l’omogeneità, la durabilità chimica, sono strettamente connesse al tipo e alla quantità di materie prime utilizzate durante il processo di fusione, spesso si rende dunque necessario aggiungere ai rifiuti che si intendono vetrificare opportune quantità di elementi capaci di contribuire all’ottenimento di un fuso vetroso omogeneo e stabile.

Tuttavia bisogna sottolineare come l’uso di materie prime tradizionali impiegate per la produzione di vetri industriali comporterebbe un costo eccessivo, tanto da rendere economicamente svantaggioso tale processo.

Alla luce di quanto appena detto, si osserva come sia di fondamentale importanza sottoporre contemporaneamente a vetrificazione rifiuti di diversa provenienza, in modo tale che ciascuno di essi possa contribuire ad apportare al vetro prodotto la quantità corretta di formatori e modificatori, al fine di ottenere un materiale con adeguate caratteristiche chimiche e fisiche.

I principali vantaggi del processo di vetrificazione sono individuati e sintetizzati nei seguenti punti:

• I vetri inorganici possono incorporare, all’interno della propria struttura amorfa, grandi quantità di ioni di metalli pesanti attraverso legami chimici ;

13 • I vetri ottenuti sono inerti verso la maggior parte degli agenti chimici o biologici, ciò consente di smaltirli senza problemi in discarica o utilizzarli per la realizzazione di strade, marciapiedi , argini , ecc;

• Il processo di vetrificazione può accettare rifiuti di diversa composizione e natura, come i liquidi, i fanghi, i solidi o le loro miscele. Pertanto, un impianto ben progettato dovrebbe essere sufficientemente flessibile e idoneo a trattare scarti di varia natura, senza o con un minimo di pretrattamento; • La vetrificazione risulta ormai una tecnologia ben consolidata e la produzione

del vetro realizzata mediante tale processo è stata ampiamente studiata, le sue proprietà risultano dunque ben note ;

• Il processo di vetrificazione presenta inoltre il grosso vantaggio di ridurre fortemente il volume dei rifiuti.

L'unico inconveniente relativo a questo genere di trattamento è connesso ai costi, che attualmente risultano superiori a quelli generati dallo smaltimento dei rifiuti in discarica o di un loro impiego nella stabilizzazione in matrici cementizie, e sono essenzialmente legati all’elevato consumo energetico che si realizza durante la fase di fusione del materiale. La chiave per ridurre l’onere complessivo sembra quello di migliorare da un lato la tecnologia di fusione e dall'altro quello di convertire il vetro ottenuto in prodotti commerciabili.

Volendo analizzare la vetrificazione come pratica per l’inertizzazione dei rifiuti, è necessario considerare gli aspetti generali coinvolti nella industrializzazione del processo ed in particolare le diverse tecnologie che possono essere impiegate.

I processi di vetrificazione possono essere distinti sulla base del metodo di riscaldamento che viene utilizzato durante la fase di fusione.

Le alte temperature generalmente utilizzate e la eterogenea natura degli elementi trattati possono portare alla formazione nella miscela di sostanze diverse dal vetro che devono essere completamente rimosse. I metalli fusi, ad esempio, si possono raccogliere sul fondo del forno mentre sulla superficie del composto si può andare a formare un sottile strato di sali liquidi.

I gas emessi durante il trattamento contengono sostanze organiche, polveri sottili, metalli pesanti altamente volatili, soprattutto se nei rifiuti trattati sono presenti agenti riducenti, o cloruri di metalli pesanti, etc. Queste sostanze devono essere opportunamente separate e raccolte, trattate chimicamente per essere riciclate o poste in discarica. E’ pertanto evidente come la scelta di un processo di vetrificazione non

14 possa essere limitata a una semplice selezione del materiale, ma devono essere pianificati i sistemi di trattamento dei prodotti secondari e gli impianti.

Attualmente sono disponibili differenti metodi utilizzabili per la vetrificazione dei rifiuti e la scelta della metodologia da adottare dipende da diversi parametri tra i quali:

• la composizione e la quantità dei rifiuti da trattare;

• il costo complessivo dell'impianto ( compreso il trattamento dei gas emessi ); • il costo dell'energia;

• il costo del lavoro;

• la flessibilità del sistema in relazione alla composizione delle differenti tipologie di rifiuti che possono essere trattati. Un singolo impianto, infatti, può essere in grado di servire differenti settori, ma bisogna sottolineare come, in questo caso, al costo del processo di trasformazione debba essere poi aggiunto quello del trasporto;

• l'emissione di incentivi economici;

• l'esistenza di leggi locali che disciplinino il trattamento e il riciclaggio di rifiuti speciali, ecc.

E’ possibile inoltre operare una classificazione in merito alle diverse tipologie di rifiuti che possono essere interessati dal processo.

Oltre a quelli radioattivi di alto livello, che rappresentano una categoria a parte con proprie problematiche specifiche e per i quali la vetrificazione è stata, per circa 30 anni, adottata e internazionalmente riconosciuta come miglior tecnologia disponibile per la loro immobilizzazione, sono stati recentemente vetrificati con successo anche rifiuti radioattivi a bassa e media attività.

Il bagaglio di esperienze maturate in questo settore in termini di processo, di metodologia di trattamento dei gas, di analisi e controllo delle proprietà generali dei vetri ottenuti, applicato al caso più generale di trattamento dei rifiuti si presenta come un grosso beneficio, consentendo, ad esempio, di prevedere la formazione dei cristalli o delle fasi di separazione e di comprendere le dinamiche che influenzano il comportamento alla lisciviazione.

Data l’importanza di quest’ultimo aspetto, alcuni studi effettuati hanno cercato di capire e prevedere la correlazione tra il comportamento alla lisciviazione e la composizione dei rifiuti o del vetro, mentre altri autori hanno valutato il rischio prodotto dai percolati provenienti da vetri ottenuti dalle ceneri volanti di rifiuti solidi

15 urbani, dimostrando che a questi ultimi risulta associato un minimo rischio eco- tossicologico, aprendo così la possibilità al riutilizzo di questo genere di vetro per lo sviluppo di prodotti commerciali.

Principalmente alle ceneri volanti prodotte dall’incenerimento di rifiuti solidi urbani sono stati dedicati ampi e approfonditi studi . Esse sono costituite dalla frazione più fine della cenere che viene separata per mezzo di filtri dai gas effluenti dai processi di incenerimento, e rappresentano un grave problema ambientale poiché contengono al loro interno una grande quantità di costituenti organici ed inorganici pericolosi come la diossina , i furani e i metalli pesanti ( soprattutto Cd, Cr, Cu, Pb).

Alcuni studi hanno dimostrato come la vetrificazione di tali ceneri permetta l'immobilizzazione dei metalli pericolosi e distrugga gli inquinanti organici, permettendo inoltre di ottenere il diretto vantaggio di una significativa riduzione del volume dei rifiuti (fino all’80-90 %). Alla luce di ciò, attualmente, la presenza di un impianto di vetrificazione, discontinuo, direttamente associato ad inceneritori di RSU non risulta essere una pratica inusuale.

La composizione chimica che caratterizza generalmente il vetro prodotto è del tipo Al2O3-SiO2 o CaO-MgO-Al2O3-SiO2, la frequente presenza di quantità sufficienti di Fe2O3, P2O5 e TiO2 consente una cristallizzazione controllata del materiale. Sebbene

il contenuto di silice nella composizione di questo genere di ceneri sia normalmente inferiore al 35%, in letteratura sono presenti esempi di vetrificazione diretta, senza aggiunta di vetro di scarto, che portano comunque alla produzione di un materiale omogeneo.

Opportune prove dovrebbero essere condotte su tutti quei vetri in possesso di un basso contenuto di silice, al fine di valutarne le proprietà di durata e la propensione alla devetrificazione. In taluni casi, qualora il contenuto di tale componente risulti particolarmente basso o siano presenti quantità in esubero di elementi quali cloro, sodio o potassio, si rende necessaria la correzione della composizione chimica della miscela di partenza allo scopo di evitare pesanti lisciviazione dei metalli e ottenere un materiale finale costituito da vetro inerte.

Nel caso invece in cui sia presente un’elevata concentrazione di ferro è stata riscontrata una forte tendenza alla devetrificazione, che conduce, specialmente nel caso di elementi di grosse dimensioni, alla perdita di omogeneità del materiale prodotto, ma che di norma non viene accompagnata da una riduzione della durabilità chimica.

16 Altre tipologie di ceneri, oltre a quelle viste finora, sono state sottoposte a processo di vetrificazione con buoni risultati.

E’ stato sperimentalmente dimostrato come miscele opportunamente corrette ma contenenti fino al 70 % di ceneri derivanti dalla produzione di feldspato siano state in grado di produrre un vetro chimicamente inerte.

Anche nel caso di ceneri ottenute da processi di fabbricazione dell'acciaio, classificate come rifiuto pericoloso, a causa dell’elevato contenuto di metalli pesanti che le caratterizza (Cr, Pb, Zn, Cu, Cd, Ni), è stato possibile applicare la tecnologia della vetrificazione, in questo caso, vista la peculiarità del residuo nel contenere elevate quantità di ferro e basse quantità di silice, è risultato necessario operare un’opportuna aggiunta di vetri di scarto alla miscela di partenza.

Si è inoltre sperimentalmente osservato, mediante la realizzazione di test di cessione, come fino al 40 % di ceneri volanti, provenienti da impianti di produzione di acciaio inossidabile, possano essere aggiunte a rottami di vetro al fine di ottenere un prodotto inerte, nonostante l'elevato contenuto di Cr presente (valori intorno al 15 %).

Un differente approccio rispetto a quello finora analizzato consiste nel trattare le ceneri come una componente secondaria, aggiungendole ad una miscela la cui idoneità al processo di vetrificazione è stata ampiamente dimostrata.

Anche le ceneri leggere, prodotte in grandi quantità dalla combustione del carbone nelle centrali termiche, e il loro comportamento quando soggette a questo genere di trattamento sono stati opportunamente studiati, si osserva che, essendo in questo caso la composizione di base particolarmente ricca di silice e allumina (silice presente in quantità superiore al 45 % in peso), tale rifiuto si presenta come idoneo a un trattamento diretto di vetrificazione, opportune correzioni possono essere introdotte esclusivamente al fine di ridurre il valore della temperatura di fusione e decrementare, di conseguenza, i costi complessivi del processo produttivo.

Un discorso a parte meritano le scorie generate dall’industria metallurgica che, prodotte in grosse quantità, vengono classificate come rifiuti pericolosi. Il primo caso relativo al loro impiego nella produzione di vetro, successivamente cristallizzato, risale ai primi anni del 1960 in Russia. In letteratura sono comunque presenti altri casi che dimostrano come, anche nel caso dell’impiego di scorie d’altoforno con idonee variazioni apportate alla composizione di partenza, sia possibile dar vita con successo a un prodotto chimicamente stabile.

17 La vetrificazione è stata inoltre applicata a fanghi di depurazione o a sedimenti provenienti sia da contaminazioni ambientali, ad esempio ottenuti dal dragaggio della laguna di Venezia, che da processi industriali. A questo genere di rifiuti sono però legate una serie di problematiche connesse alla forte variazione chimica che caratterizza la loro composizione, soprattutto qualora i fanghi provengano da operazioni di dragaggio.

Inoltre in presenza di grandi quantità d’acqua e di sostanze organiche si rende spesso necessario trattare il materiale prima del suo inserimento nel processo di trattamento, e frequentemente, a causa della predominanza, al loro interno, di un componente specifico, sono richieste opportune correzioni, ottenute mediante l’impiego di materiali o additivi vetrificanti.

In conclusione appare come, per riuscire a conseguire risultati positivi per questo genere di rifiuti nell’ambito della vetrificazione, il processo utilizzato debba presentare un’elevata flessibilità e, prima di ogni operazione di fusione, debba essere previsto ed effettuato un controllo della composizione media del materiale, a garanzia di una produzione avente caratteristiche di resistenza chimica contenute entro i limiti previsti .

Si osserva come anche elementi con al loro interno residui di amianto possono essere opportunamente trattati, contrariamente ai rifiuti che sono stati precedentemente menzionati, questi ultimi non contengono metalli pesanti e i benefici tratti del processo di trasformazione derivano essenzialmente dalla distruzione completa della strutturare fibrosa, causa principale della loro tossicità. Ciò si verifica in seguito al trattamento termico a cui viene soggetta la miscela di materiali vetrificanti e di residui d’amianto, e consente quindi un sicuro smaltimento o riutilizzo del vetro ottenuto.

Un’altra interessante tipologia di rifiuti da prendere in considerazione è quella costituita dagli scarti di vetro che derivano dal riciclaggio. Notevoli sforzi sono stati compiuti al fine di migliorare e ottimizzare il recupero e riutilizzo di questo materiale post consumo, ma elementi aventi un basso grado di purezza non risultano idonei alla realizzazione di prodotti convenzionali e non possono quindi essere riciclati. Tuttavia, come evidenziato in precedenza, il vetro di scarto può essere utilizzato per modificare la composizione delle miscele nel trattamento di altre tipologie di rifiuti o impiegato per fabbricare prodotti più o meno comuni.

18 I rottami di vetro possiedono un’accettabile durabilità chimica e questo consente un loro diretto utilizzo nella realizzazione di prodotti inerti. Questo è vero a parte alcuni casi specifici in cui la correzione compositiva risulta essere assolutamente necessaria ,come ad esempio nel caso del trattamento dei rottami provenienti da tubi a raggi catodici, CRT, caratterizzati da un elevato contenuto di piombo.

Si evidenzia come il processo di vetrificazione, pur interessando rifiuti con caratteristiche molto differenti tra loro, sia comunque in grado di generare con successo un prodotto stabile e chimicamente inerte, la motivazione di ciò è indubbiamente da ricercare nella grande flessibilità delle caratteristiche del vetro, capace di accogliere e tollerare grandi variazioni all’interno della propria composizione senza produrre effetti negativi sulla sua durabilità chimica.