3. Modello numerico

Per la modellazione CFD di entrambi i casi studio è stato utilizzato il codice commerciale a volumi finiti Fluent 6.3 della Ansys Inc . La creazione della geometria e la generazione delle griglie di calcolo è stata realizzata con il software Gambit.

3.1

Dominio e griglia di calcolo

3.1.1 JHC

Data la geometria del bruciatore JHC [26], è stato possibile considerare, ai fini della modellazione, una geometria assialsimmetrica, e quindi lavorare in 2D.

La geometria presa in considerazione larghezza di 120 mm cosi come suggerito da Frassoldati et al. [36], e una lunghezza di 1040 mm, scelta in modo da includere l’intera lunghezza della fiamma.

La griglia di calcolo è strutturata ma non uniforme, ed è composta da circa 34000 celle. Tale griglia è stata scelta sulla base di uno studio preliminare di indipendenza dei risultati dal numero di celle, effettuato variando il numero di elementi tra 20000 e 90000.

La Figura 3.1 mostra la geometria e la griglia realizzate per il bruciatore in questione.

Figura 3.1: Geometria e griglia JHC.

3.1.2 Fornace da 5,4 kW

Data la geometria sia della camera di combustione che del bruciatore alla base della fornace, è stato possibile modellare soltanto un quarto del bruciatore e della fornace.

La griglia di calcolo utilizzata è mista, vale a dire è di tipo non strutturato nei pressi del bruciatore, mentre è di tipo strutturato nel resto della fornace. Le dimensioni delle celle aumentano man mano che ci si allontana dal bruciatore.

Complessivamente la griglia è composta da circa 501000 celle.

La figura 3.2 mostra la geometria e la griglia utilizzate per la fornace in questione.

Figura 3.2: Geometria e griglia fornace da 5,4 kW.

3.2 Modello fisico

Per descrivere il problema sono state usate le equazioni di Navier-Stokes mediate secondo Favre (FANS). Pertanto per chiudere il problema sono necessari dei submodels : modello di

turbolenza, modello di combustione, schema cinetico di ossidazione, modello di radiazione e modello spettrale.

3.2.1 Modello di turbolenza

Nelle simulazioni condotte sono stati utilizzati due modelli di turbolenza: • k-ε standard

• k-ε modificato secondo Morse [38]

Entrambi i modelli sono modelli semi-empirici, costituiti da due equazioni, una per l’energia cinetica turbolenta (k) e l’altra per la dissipazione dell’energia cinetica turbolenta (ε) [39]. La differenza tra i due modelli è il valore della costante Cε1. Nel k-ε standard tale costante vale 1,44, mentre nel k-ε modificato vale 1,60. Tale accorgimento è stato suggerito da Morse [38] al fine di ovviare al problema della sovrastima del tasso di decadimento del getto generalmente osservata con il modello k-ε standard.

Il modello k-ε standard è un modello numericamente stabile e adatto alla modellazione di un gran numero di flussi turbolenti.

Per contro, come mostrato da Christo e Dally [4], il k-ε modificato fornisce risultati migliori nel caso di jet.

3.2.2 Modelli di combustione

I modelli di combustione sono quelli che permettono di determinare le interazioni chimica turbolenza. Come già detto, nel caso di combustione senza fiamma è necessario utilizzare modelli che considerino una velocità di reazione finita e comparabile con le scale temporali dei fenomeni di turbolenza.

In questo caso sono stati utilizzati tre modelli di combustione: • Eddy Dissipation Model (EDM)

• Eddy Dissipation /Finite Rate (EDFR) • Eddy Dissipation Concept (EDC)

Il primo modello considera le reazioni chimiche infinitamente veloci rispetto alle scale temporali dei fenomeni di turbolenza. E’ stato utilizzato, in particolare per la fornace di Peters, per ragioni di stabilità numerica.

Nell’EDFR vengono valutati sia un tasso di miscelamento sia un tasso di Arrhenius,e il minore dei due viene scelto come tasso di reazione per le varie specie reagenti; può essere utilizzato solo con meccanismi chimici globali, composti da tre o quattro reazioni, poiché il tasso di miscelamento utilizzato è lo stesso per tutte le reazioni.

Il modello EDC invece è basato sull’ipotesi di produzione localizzata di vorticità (fine

structures) dovuta a stiramento dei vortici. Queste strutture fini sono le regioni del flusso

dove avviene la dissipazione dell’energia e hanno dimensioni paragonabili a quelle della microscala di Kolmogorov. Si assume che la combustione avvenga solo in corrispondenza di queste strutture fini, le quali vengono modellate come dei reattori perfettamente agitati. A differenza dell’EDFR consente l’implementazione di meccanismi cinetici dettagliati.

Per ridurre i costi computazionali, insieme all’EDC, è stata utilizzata la In-Situ Adaptive Tabulation (ISAT).

All’inizio della simulazione il codice procede all’integrazione diretta di ogni specie in ogni reazione. In seguito per i nuovi punti da calcolare si effettua un’interpolazione lineare. Se il risultato ottenuto con l’interpolazione rientra nel cosiddetto Ellipsoid Of Accuracy (EOA) allora viene preso in considerazione il valore dell’interpolazione, altrimenti si procede con un’ulteriore integrazione diretta.

L’EOA è l’ellisse intorno a ciascun punto della tavola, all’interno del quale l’accuratezza è comparabile con l’ISAT Error Tolerance [35].

Quest’ultimo è il parametro fondamentale dell’ISAT. Il valore di default contenuto nel codice Fluent è 10-3. Nelle simulazioni effettuate per il presente lavoro tale valore è stato gradualmente ridotto fino a 10-5, dal momento che valori più elevati comportano si una convergenza più veloce, ma forniscono una accuratezza minore.

3.2.3 Schema cinetico di ossidazione

Nelle simulazioni condotte sono stati utilizzati uno schema cinetico globale e due schemi dettagliati.

Lo schema globale comprende due step per il bruciatore JHC dal momento che il combustibile è una miscela metano e idrogeno :

2 2 11 12 Per la fornace di Peters, invece, il meccanismo globale tiene conto solo della reazione (11)

I dati cinetici per entrambe le reazioni, espressi sotto forma di equazione di Arrhenius, sono contenuti di default nel codice Fluent.

Questo schema globale è stato utilizzato sia con il modello EDFR che con il modello EDC. I due meccanismi dettagliati utilizzati in questo lavoro sono:

• KEE58 [40] • ARM9 [41]

Il KEE58 è un meccanismo che prevede 18 specie e 58 reazioni chimiche. L’Augmented Reduced Mechanism (ARM) è invece composto da 9 specie e 5 reazioni. A differenza del KEE58, l’ARM9 comprende anche l’ossido di azoto.

3.2.4 Diffusione molecolare

Per tenere conto dell’effetto della diffusione molecolare, oltre alla diffusione turbolenta, sono stati calcolati in primo luogo i coefficienti binari di diffusione a partire dalla teoria cinetica attraverso una modifica della formula di Chapman-Enskog [42]. In seguito il coefficiente effettivo di diffusione delle specie presenti nella miscela è stato ottenuto applicando la regola di miscelamento di Wilke [43].

La diffusione molecolare (differential diffusion) è stata utilizzata insieme al meccanismo KEE58.

Utilizzare la differential diffusion insieme al meccanismo ARM9 comporta invece problemi di convergenza.

3.2.5 Modello di radiazione e modello spettrale

In tutte le simulazioni sono stati utilizzati il metodo Discrete Ordinate (DO) come modello di radiazione, e il modello Weighted Sum of Grey Gases (WSGG) come modello spettrale, per risolvere la Radiative Transfer Equation (RTE).

In 2D il metodo DO risolve l’RTE in 16 differenti direzioni lungo il dominio di calcolo. In 3D, invece, le direzioni sono 32.

Per il calcolo dell’emissività, il modello WSGG prevede che sia fatta una somma pesata, secondo coefficienti suggeriti da Smith et al. [44], delle emissività, calcolate separatamente di un certo numero di grey gases.

3.3 Condizioni a contorno

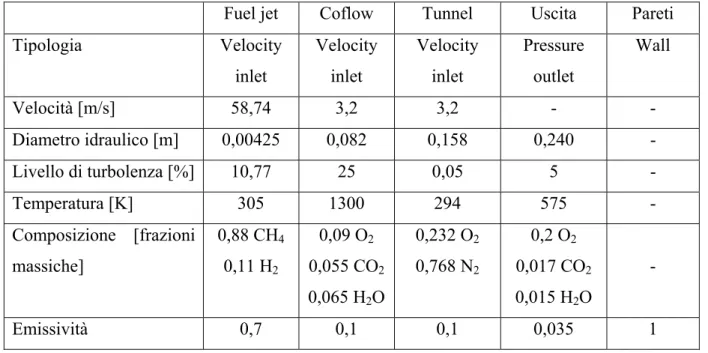

3.3.1 JHC

Per quanto riguarda le correnti in ingresso al sistema, le condizioni in ingresso sono state specificate come Velocity Inlet, vale a dire sono state indicate la velocità in ingresso della corrente, il diametro idraulico del condotto di ingresso, il livello di turbolenza, la temperatura, la composizione e il coefficiente di emissività della corrente stessa.

Per quanto riguarda la corrente di ingresso del combustibile (fuel jet), il livello di turbolenza è stato scelto in base a quanto riportato da Frassoldati et al. [36]

La corrente in uscita, invece, è stata caratterizzata come un Pressure Outlet, vale a dire sono stati specificati il diametro idraulico, il livello di turbolenza, la temperatura, la composizione e il coefficiente di emissività. La temperatura e la composizione di questa corrente sono state ottenute da simulazioni preliminari condotte sullo stesso bruciatore.

Per quanto riguarda le pareti presenti nella parte iniziale, queste sono state considerate adiabatiche.

Per quanto riguarda la condizione la boundary laterale, simulazioni numeriche hanno evidenziato un’equivalenza dei risultati tra simulazioni effettuate con condizione di pressure outlet, simmetria e parete. Questo perché il dominio è stato scelto largo abbastanza e quindi in prossimità di tale zona il moto è dominato dall’aria del tunnel. E’ quindi stato scelto di effettuare simulazioni con condizione di simmetria (il che significa che è ipotizzata altra aria del tunnel fluire all’esterno) in quanto la convergenza era molto più veloce e stabile rispetto a condizioni di pressure outlet.

Tabella 3.1: Condizioni a contorno JHC.

Fuel jet Coflow Tunnel Uscita Pareti

Tipologia Velocity inlet Velocity inlet Velocity inlet Pressure outlet Wall Velocità [m/s] 58,74 3,2 3,2 - - Diametro idraulico [m] 0,00425 0,082 0,158 0,240 - Livello di turbolenza [%] 10,77 25 0,05 5 - Temperatura [K] 305 1300 294 575 - Composizione [frazioni massiche] 0,88 CH4 0,11 H2 0,09 O2 0,055 CO2 0,065 H2O 0,232 O2 0,768 N2 0,2 O2 0,017 CO2 0,015 H2O - Emissività 0,7 0,1 0,1 0,035 1

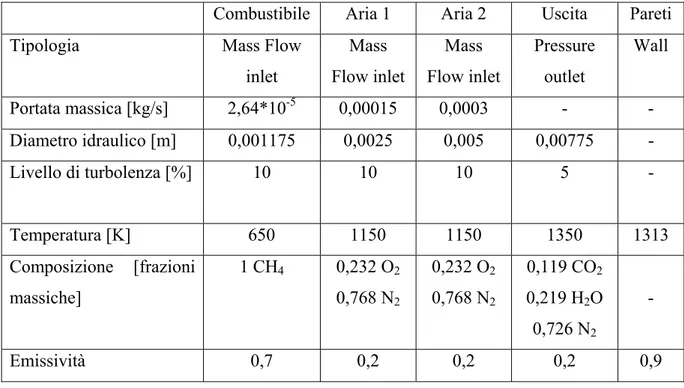

3.3.2 Fornace da 5,4 kW

Le correnti in ingresso al sistema sono state caratterizzate come Mass Flow Inlet, vale a dire sono stati indicati la portata massica in ingresso, il livello di turbolenza, il diametro idraulico del condotto di ingresso, la temperatura, la composizione e il coefficiente di emissività della corrente stessa.

Le correnti d’aria sono indicate come 1 e 2, perché il condotto 1 è considerato solo per metà in seguito alla scelta dei piani di simmetria. Per lo stesso motivo il condotto di ingresso del combustibile è considerato solo per un quarto.

La corrente di uscita è stata identificata come Pressure Outlet anche in questo caso. La composizione e la temperatura sono state ricavate da bilanci materiali e termici. Anche la sezione di uscita è considerata solo per un quarto, in seguito alla scelta dei piani di simmetria. Alle pareti invece è stata attribuita una temperatura costante di 1313 K, cosi come suggerito da Ödzemir e Peters [24], mentre il coefficiente di emissività è stato scelto considerando che le pareti sono rivestite di materiale refrattario.

Tabella 3.2: Condizioni a contorno fornace da 5,4 kW.

Combustibile Aria 1 Aria 2 Uscita Pareti

Tipologia Mass Flow

inlet Mass Flow inlet Mass Flow inlet Pressure outlet Wall Portata massica [kg/s] 2,64*10-5 0,00015 0,0003 - - Diametro idraulico [m] 0,001175 0,0025 0,005 0,00775 - Livello di turbolenza [%] 10 10 10 5 - Temperatura [K] 650 1150 1150 1350 1313 Composizione [frazioni massiche] 1 CH4 0,232 O2 0,768 N2 0,232 O2 0,768 N2 0,119 CO2 0,219 H2O 0,726 N2 - Emissività 0,7 0,2 0,2 0,2 0,9

3.4 Simulazioni svolte

3.4.1 JHC

Le simulazioni condotte sul bruciatore JHC sono riportate nella successiva Tabella 3.2. Tabella 3.3: Elenco simulazioni condotte sul JHC.

numero Modello di turbolenza Modello di combustione Schema cinetico Differential diffusion Modello di radiazione Modello spettrale

1 k-ε standard EDC KEE58 no DO WSGG

2 k-ε modificato EDFR Globale 2 step

no

DO WSGG

3 k-ε modificato EDC Globale 2 step

no

DO WSGG

4 k-ε modificato EDC KEE58 no DO WSGG

5 k-ε modificato EDC KEE58 si DO WSGG

3.4.2 Fornace da 5,4 kW

Le simulazioni condotte sulla fornace da 5,4 kW sono riportate nella Tabella 3.4. Tabella 3.4: elenco simulazioni condotte sulla fornace da 5,4 kW.

numero Modello di turbolenza Modello di combustione Schema cinetico Differential diffusion Modello di radiazione Modello spettrale

1 k-ε modificato EDM Globale 1 step

no

DO WSGG

2 k-ε modificato EDC Globale 1 step

no

DO WSGG

3 k-ε modificato EDC KEE58 no DO WSGG

4 k-ε standard EDC KEE58 no DO WSGG

Le simulazioni sono state successivamente sottoposte a postprocessing per il calcolo degli NOx.

Come già detto, nel caso di combustione flameless occorre tener conto di altro meccanismi di formazione degli NOx, oltre a quelli “classici”.

In particolare in queste simulazioni è stato preso in considerazione, oltre al meccanismo termico e quello prompt, il meccanismo che ha come intermediario l’N2O.

3.5 Parametri del solutore

Il solutore opera secondo il metodo numerico “segregated solver” con metodo di linearizzazione implicito, in 2D assial-simettrico per il bruciatore JHC e 3D per la fornace da 5,4 kW.

Per calcolare il flusso ai confini delle varie celle è stato scelto lo schema di discretizzazione upwind al secondo ordine.

La correzione del campo di pressione in funzione del campo di velocità viene effettuato con l’algoritmo Simple.

E’ stato imposto come criterio di convergenza, per tutte le simulazioni, che i residui di tutte le equazioni scendano al di sotto di 10-5.

Inoltre durante le simulazioni sono stati monitorati gli integrali pesati sulla superficie di uscita per la temperatura e per la frazione massica di CO2 , o dove presente della frazione massica di

CO. Un’ulteriore criterio si convergenza è che questi valori siano stazionari, ossia non cambino più con il procedere delle iterazioni.