55

Capitolo Quattro

Esperimenti e risultati

4.1 Introduzione

La Planar Laser Induced Fluoresence (PLIF) è stata utilizzata per analizzare il grado di miscelamento all’uscita di due miscelatori statici modello Kenics a 12 elementi, per una soluzione di Carbopol940 attraverso due static mixer di ½’’ (0.0127 m) di diametro. Il miscelamento ottenuto è stato misurato attraverso due indici d’analisi: il “Coefficiente di Varianza” (CoV) e la misurazione delle “striation thickness”.

La soluzione è stata scelta poiché presenta le stesse proprietà di una soluzione d’interesse industriale. I due miscelatori sono stati direttamente forniti dall’azienda finanziatrice del progetto. Il modello Kenics è largamente usato in ambito industriale per due caratteristiche principali:

Basse cadute di pressione al loro interno che permettono costi di gestione inferiori rispetto all’utilizzo di mixer più efficaci (SMX) ma con cadute di pressioni di ordini superiori.

Facilità nella pulizia: questo aspetto è molto importante in impianti in cui si utilizza la stessa linea per fluidi diversi.

È stata inoltre studiata l’influenza della zona d’iniezione del colorante che come da riferimento in letteratura non influenza il pattern all’uscita del mixer.

56

4.2 Reologia

Per prima cosa è stata studiata la reologia della soluzione. Nel corso degli esperimenti sono state utilizzate due diverse soluzioni di Carbopol: la prima soluzione allo 0.1% wt di Carbopol la seconda allo 0.2% wt. Il Carbopol è un polimero derivante dall’acido acrilico attraverso legami tipo cross-linked con eteri o glicoli. È prodotto da particelle di polimeri primari di grandezza compresa tra 0.2 e 6 micron di diametro medio. Il Carbopol si presenta sotto forma di polvere bianca e le proprietà derivanti dal gruppo carbossile dell’acido acrilico sono alla base delle principali caratteristiche. Il Carbopol ha un peso molecolare medio di 76 per unità monomerica e la sua struttura generale è mostrata in figura 40:

Figura 40:Carbopol

Il Carbopol è prodotto tramite un processo tipo cross-linking: a seconda del numero di legami attenuti esistono vari tipo di Carbopol. In acqua può aumentare fino a 1000 volte il suo volume e 10 volte il suo diametro originale e formare un gel quando viene a trovarsi in un ambiente a pH compreso tra 4.0 e 6.0: questa proprietà è stata sfrutta nel presente lavoro di tesi per modificare la viscosità della soluzione e avvicinarsi alla soluzione campione. La temperatura di transizione vetrosa è di 105 °C, ma subisce un rilevante abbassamento quando il polimero entra in contatto con acqua.

57

4.2.1 Prove

Per la caratterizzazione della soluzione è stato usato un reometro tipo COV 1000 a piatto equipaggiato con un cono di 4 cm di diametro e 4° d’inclinazione. Le prove hanno la durata di 10 minuti ciascuna a seconda del settaggio e sono state svolte per entrambi i tipi di soluzione.

4.2.1.1 Procedura

Il reometro è comandato tramite un software dal quale è possibile impostare tutte le scelte d’analisi: per i nostri esperimenti abbiamo scelto una rampa di venti valori di shear stress su scala logaritmica e abbiamo osservato l’andamento dello shear rate al variare dello stress. Prima di ogni singola prova il reometro veniva settato e tarato per avere lo stesso sistema di riferimento in ogni prova. Tutti gli esperimenti sono stati svolti alla temperatura ambiente di 25 °C.

4.2.2 Risultati

Le prove hanno dato i seguenti risultati:

1. Soluzione 0.1% wt di Carbopol

Come detto in precedenza il Carbopol è stato scelto poiché in acqua è capace di formare una soluzione trasparente gelatinosa e di variare la propria viscosità al variare del pH. Nel grafico 1 è mostrato l’andamento dello shear taye al variare dello shear stress della soluzione acqua e Carbopol al 0.1% wt. La soluzione presenta un pH di 4.75.

58 Come si può osservare dal grafico 1 si tratta di un fluido non-newtoniano del tipo pseudo plastico (shear thinning): questi fluidi sono tali che la viscosità efficace diminuisce all’aumentare del gradiente di velocità. Questi fluidi sono ben descritti da una relazione del tipo:

= (eq. 37)

Dove K ed n sono costanti caratteristiche del fluido: in particolare per fluidi pseudo plastici n è < 1.

4.2.2.1 Andamento della soluzione target 0.1% wt Carbopol

È’ stato quindi variato il pH attraverso l’aggiunta di una base (soluzione di NaOH 5% wt). È’ stata quindi aumentata la viscosità per avvicinarsi alla soluzione target. L’andamento della soluzione campione è riportato nel grafico 2 dove è mostrato l’andamento dello shear rate in funzione dello shear stress:

Grafico 2: Soluzione target 0.1% wt di Carbopol

Per cercare quindi di avvicinarsi all’andamento della soluzione campione si è variato il pH. Il grafico 3 riassume i risultati ottenuti. Partendo da una soluzione al 4.75 di pH si è giunti a un pH di 5.15 ritenendo l’approssimazione sufficiente. 0,01 0,1 1 10 100 1000 10000 0,1Sh 1 10 100 e ar r at e ( 1 /s )

59

Grafico 3: Soluzione 0.1% wt di Carbopol al variare del pH

Come detto in precedenza aumentando il pH aumenta anche la viscosità grazie alle proprietà del Carbopol e i sui legami cross-link dell’acido acrilico.

4.2.2.2 Soluzione sperimentale 0.1% wt di Carbopol

Le caratteristiche della soluzione 0.1% wt Carbopol utilizzata nelle prove successive sono mostrate nel grafico 4, mostrando l’andamento tipo pseudo plastico della soluzione.

Grafico 4 Andamento della soluzione sperimentale 0.1% wt di Carbopol a pH 5.15

Una volta determinata la soluzione che meglio si avvicinava alla miscela campione si è proceduto alla sua caratterizzazione estrapolando dai dati ottenuti dalle prove reometriche le costanti del flusso K e n. Per una maggiore accuratezza sono state svolte due prove entrambe riportate nel grafico 5

0 5 10 15 20 25 0 500 1000 1500 2000 Sh ea r r at e (1 /s )

Shear stress (Pa)

pH 4.75 pH 4.85 pH 4.95 pH 5.15 Dati originali

60

Grafico n.5: Determinazione di K e n per la soluzione 0.1% wt Carbopol

I valori iniziali e finali di shear stress sono stati esclusi per evitare fenomeni di disturbo. Sono stati quindi riportati in scala logaritmica e linearizzati attraverso una linea di tendenza dalla quale otteniamo i valori di n come coefficiente angolare della retta e K come intercetta della retta con l’asse delle ordinate. La formula applica deriva quindi dalla eq. 38 :

log( ) = log( ) + log ( ) (eq. 38)

I valori ottenuti sono quindi riportati in tabella 6.

Soluzione 0.1% wt di Carbopol

K 1,13

N 0,3

Tabelle 6: risultati per la soluzione 0.1% wt di Carbopol

Come previsto il valore di n è minore di 1 a conferma del carattere non newtoniano della soluzione.

y = 0,2907x - 0,0424 R² = 0,9782 y = 0,3185x - 0,0637 R² = 0,9682 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0,2 0,4 0,6 0,8 1 -4 -3 -2 -1 0 1 2 3 Sh ea r ra te ( 1 /s )

Shear stress (Pa)

Prova 1 Prova 2

61

4.2.2.3 Andamento della soluzione target 0.2% wt di Carbopol

Per la soluzione campione allo 0.2% wt in Carbopol si è proceduto in maniera analoga. Le caratteristiche della soluzione campione sono riportate nel grafico 6.

Grafico 6: Soluzione target 0.2% wt Carbopol

Anche in questo caso per avvicinarci il più possibile abbiamo eseguito prove variando il pH fino a individuare il corretto valore del pH. Sono state effettuare due prove una a pH 4.94 e una pH 5.25 che come si può osservare dal grafico 7 si adatta perfettamente a simulare l’andamento della soluzione campione.

Grafico 7: Andamento al variare del pH della soluzione 0.2% wt di Carbopol 0 20 40 60 80 100 120 140 160 0 100 200 300 400 500 600 700 800 900 Sh e ar R a te ( 1 /s )

Shear Stress (Pa)

0 20 40 60 80 100 120 140 160 0 500 1000 1500 2000 2500 Sh e ar R at e ( 1 /s )

Shear Stress (Pa)

pH 4.94 Dati originali pH 5.25

62

4.2.2.4 Soluzione sperimentale 0.2% wt di Carbopol

Le caratteristiche della soluzione 0.2% wt in Carbopol utilizzata nelle prove successive sono mostrate nel grafico 8.

Grafico 8: Andamento della soluzione 0.2% wt di Carbopol a pH 5.15.

Come per il caso precedente il grafico 9 mostra l’andamento di un fluido non-newtoniano pseudo plastico e di conseguenza è stato necessario caratterizzare il fluido attraverso le due costanti n e K. Come in precedenza per evitare errori sono stati tralasciati i dati a inizio e fine prova. Il grafico 9 mostra l’estrapolazioni fatte.

Grafico 9: Determinazione di K e n per la soluzione 0.2% wt Carbopol y = 0,3196x + 1,2269 R² = 0,9944 0,5 0,7 0,9 1,1 1,3 1,5 1,7 1,9 2,1 2,3 -1 -0,5 0 0,5 1 1,5 2 2,5 3 3,5 Sh e ar r at e ( 1 /s )

Shear stress (Pa)

63 Dal grafico 9 sono quindi stati estrapolati i seguenti valori riportati in tabella 7.

Soluzione 0.2% wt di Carbopol

K 16,86

n 0,32

Tabella 7: Costanti per la soluzione 0.2%T wt di Carbopol

Riepilogando per le due soluzioni acqua – Carbopol sono state effettuate prove per avvicinarsi il più possibile alle rispettive soluzione campione. Sfruttando le proprietà del Carbopol siamo stati in grado, variando il pH e quindi la viscosità, di modificare le proprietà reologiche della miscela e quindi arrivare all’obiettivo voluto. Una volta individuate le soluzioni sono state estratte le costanti caratteristiche riportate in tabella 10. Come ci si poteva attendere la n è minore di uno a indicare un fluido pseudoplastico dove la viscosità diminuisce all’aumentare dello stress applicato al fluido.

Soluzione 0.1% wt Carbopol K 1.13 N 0.30 Soluzione 0.2% wt Carbopol K 16.86 N 0.32

64

4.3 Determinazione regime

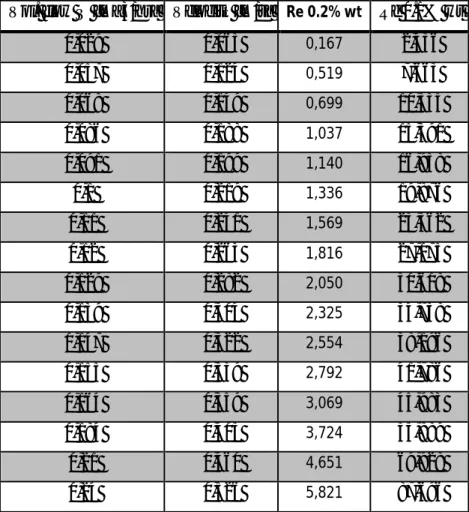

Una volta determinate le caratteristiche delle due soluzioni e le loro proprietà sono stati effettuati calcoli per verificare che all’interno del miscelatore si operasse effettivamente in regime laminare. A questo scopo sono state scelte delle portate significative riportate in tebella 11 e di conseguenza le velocità effettive nel tubo.

Vol. flow Q [m^3/hr] Velocità [m/s] Re 0.2% wt Re 0.1% wt

0,029 0,063 0,167 2,436 0,057 0,124 0,519 7,663 0,068 0,149 0,699 10,335 0,086 0,188 1,037 15,391 0,091 0,199 1,140 16,938 0,1 0,219 1,336 19,876 0,11 0,241 1,569 23,362 0,12 0,263 1,816 27,075 0,129 0,282 2,050 30,608 0,139 0,304 2,325 34,738 0,147 0,322 2,554 38,196 0,155 0,339 2,792 41,786 0,164 0,359 3,069 45,983 0,184 0,403 3,724 55,889 0,21 0,460 4,651 69,928 0,24 0,526 5,821 87,696

Tabella 11: Riassunto delle prove sperimentali svolte.

Come si può osservare le portate variano da un minimo di 29 l/hr con una velocità di 0.063 m/s al massimo testato dal produttore cioè una velocità di 0.52 m/s a cui corrisponde una portata di 240 l/hr. La velocità è stata calcolata imponendo la portata e conoscendo il diametro del mixer (0.0127 m). Per quanto riguarda la determinazione del numero di Reynolds:

dv Re (eq .39)è necessaria la conoscenza della viscosità effettiva

della miscela che è stata calcolata empiricamente. Sfruttando, infatti, l’equazione 40 che lega lo sforzo di taglio allo shear rate.65

= (eq. 40)

Dove:

K è il flow consistency index ( ∗ )

è il gradiente di velocità perpendicolare al piano di sforzo ( ) n è il flow behaviour index (adimensionale)

E derivando questa equazione possiamo ricavare la viscosità efficace:

= (eq.41)

La viscosità apparente o efficace è quindi in funzione dello shear rate e delle costanti K e n ricavare delle prove reologiche. A questo punto sfruttando l’eq. 42 che lega lo shear rate alla portata e alla costante n

= γ̇ 323 4 1 3 d Q n n (eq. 42)

Possiamo calcolare quindi il valore della viscosità effettiva.

Nota quindi la viscosità, il diametro del tubo e la velocità al suo interno è stato possibile calcolare il numero di Reynolds pari a:

=

̇ (eq. 43)

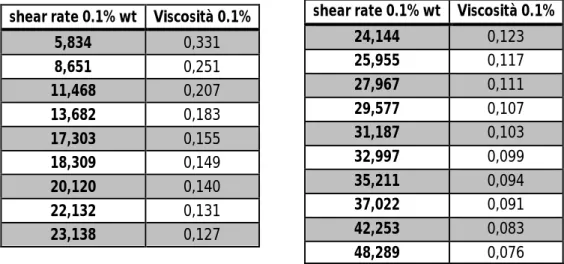

In tebella 12 sono riportati a titolo d’esempio l’andamento dello shear rate e della viscosità [Pa*s] per la soluzione 0.1% wt di Carbopol utilizzata nelle prove successive.

Tabella 12: risultati ottenuti per la soluzione 0.1% wt di Carbopol

shear rate 0.1% wt Viscosità 0.1%

24,144 0,123 25,955 0,117 27,967 0,111 29,577 0,107 31,187 0,103 32,997 0,099 35,211 0,094 37,022 0,091 42,253 0,083 48,289 0,076

shear rate 0.1% wt Viscosità 0.1%

5,834 0,331 8,651 0,251 11,468 0,207 13,682 0,183 17,303 0,155 18,309 0,149 20,120 0,140 22,132 0,131 23,138 0,127

66 Abbiamo quindi dimostrato di operare in regime laminare in tutte le nostre prove: anche alle portate più grandi il massimo valore di Re è di circa 88 quindi al disotto dei dati riportati in letteratura che indicano come un Re pari a 100 il passaggio da laminare a transitorio (R. K. Thakur et all, 2003.). La grande differenza nei

Re a parità di portata per le due soluzioni risiede nel fatto che la viscosità è molto diversa nei due casi: si passa da 0,076 Pa*s nel caso della soluzione 0.1% wt di Carbopol per 240 l/hr a 5,08 Pa*s per la soluzione 0.2% wt di Carbopol, alla stessa portata.

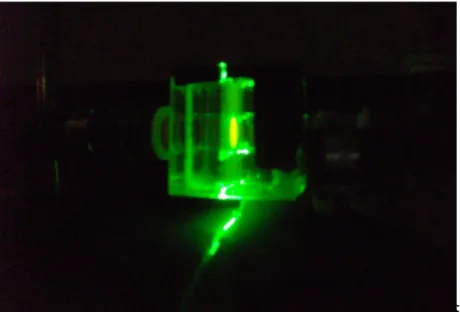

4.4 Calibrazione

Una volta caratterizzate la soluzione e assicurateci di operare in regime laminare, siamo passati alla calibrazione del sistema. Come descritto nel capitolo precedente la PLIF funziona grazie alla presenza di un liquido di contrasto all’interno della corrente. Il colorante assorbe quindi la luce emessa dal laser emette a una nuova frequenza d’onda catturata dalla telecamera equipaggiata con uno speciale filtro capace di catturare quella specifica lunghezza d’onda. Siamo quindi in grado di scattare sequenze di foto a intervalli regolari in scala di grigio: dal nero a indicare zone assenti da miscelamento, al bianco a indicare zone ad alta concentrazione di fluido di contrasto. Attraverso la calibrazione siamo quindi in grado di attribuire a ogni valore di grigio il corrispondente valore in concentrazione in g/l.

4.4.1Rhodamine 6G

In tutte le prove sperimentali svolte è stato usato come tracciante la Rhodamine 6G la cui formula chimica è proposta in fig.41.

67 La Rhodamine 6G è comunemente usata come colorante in soluzione acquose per determinare la velocità e la direzione del flusso e le sue proprietà di trasporto. Di seguito si propongo due grafici per evidenziare le sue proprietà: nel grafico 10 è mostrato lo spettro d’assorbimento, nel grafico 11 è invece mostrata l’andamento dello fluorescenza.

Grafico 10 : Assorbimento della Rhodamine 6G da Fluorescence quantum yields of some rhodamine dyes

Come si può osservare il grafico.. il campo d’assorbimento della Rhodamine 6G è compreso tra 555 e 585 nm.

68

4.4.2 Procedura

Data la conformazione dell’apparecchiatura per eseguire in pratica la calibrazione abbiamo isolato l’ultima sezione dell’apparecchiatura subito dopo i due miscelatori, come indicato in figura 42, e preparato delle soluzioni campione a concentrazione nota diRhodamine in modo tale da essere sicuri del risultato. E’ infatti fondamentale essere sicuri di misurare la concentrazione desiderata per poter legare il grado di grigio a una determinata concentrazione.

Una volta riempito il volume con la soluzione, sono state scattate dieci foto per ogni soluzione utilizzata. Quello che ci si aspetta è che per la stessa soluzione le foto diano sempre la stessa intensità di calore e che aumentando la concentrazione di colorante all’interno della soluzione aumenti anche l’intensità di bianco. Sono state così scattate le fotografie e processate attraverso apposito software INSIGHT3G.

Figura n.42: Parte finale dell’apparecchiatura isolata durante le prove di calibrazione.

In figura 43 è mostrata l’apparecchiatura durante il suo funzionamento: è possibile vedere il laser (luce verde) e la sezione (in giallo) dove il fluido di contrasto è stato colpito dal fascio laser.

69

Figura n.43: In foto è possibile vedere la sezione di pipe d’interesse attraversata dal laser.

4.4.3 Quenching

Lo smorzamento (quenching) è il fenomeno attraverso il quale è attenuata la fluorescenza: è dovuto a molecole che assorbono energia. In pratica è come se il liquido si auto riflettesse. Per questo motivo è stato necessario studiare i profili di grigio al variare dell’intensità del laser.

Il laser usato è di tipo Nd:YAG è un laser a stato solido che sfrutta come mezzo laser attivo un cristallo di ittrio e alluminio (YAG) drogato al neodimio (Nd:Y3Al5O12). Il neodimio, vicariante con l'ittrio, lo

sostituisce parzialmente come catione trivalente nella struttura reticolare dello YAG. Il tenore di neodimio della miscela è di circa l'1%.

I laser Nd:YAG trovano applicazioni in tecniche di fluidodinamica per scopi come: fluorescenza indotta e velocimetria a immagini di particelle. L’energia per pulsazione della potenza del laser viene controllata tramite uno “Q-Switch delay values” definendo quindi un valore di ritardo della pulsazione possiamo controllare e definire tre livelli di potenza Alto, Medio e Basso.

In tabella 14 è mostrata la sequenza ottenuta, a concentrazione fissata a 4*10^-4 g/l, variando la pulsazione del laser da 100 a 200

70

100 120 140

160 180 200

Tabella 14: Sono mostrate le fotografie ottenute alla concentrazione di 4*10^-4 g/l variando la pulsazione del laser da 100 a 200 Hz

A questo punto sono stati presi dei punti campione a distanza regolare sul diametro verticale del pipe ottenendo i profili mostrati in grafico 12.

Grafico n.12: Quenching: andamento del Greyscale lungo il diametro verticale del tubo. 0 500 1000 1500 2000 2500 3000 -12,70 -8,47 -4,24 0,00 4,24 8,47 12,70 G re ys ca le 100 120 140 150 180

71 A seguito dei risultati ottenuti abbiamo optato per una pulsazione del laser di 150 che garantisce un profilo abbastanza piatto e omogeneo. Si trova inoltre a metà scala essendo il massimo valore misurabile di grigio pari a 4000.

Avendo scelto quindi la pulsazione del laser e caratterizzato il quenching siamo stati in grado di costruire la curva di calibrazione sfruttando una applicazione interno del software. La maschera d’interazione è mostrata in fig 44 Come si può notare il programma possiede algoritmi di correzione interni e richiede una foto di background per fissare le condizioni di riferimento.

Figura 44: Finestra d’interazione del software.

Per ogni concentrazione sono state scattate 10 foto di cui è stata sta valutata la gradazione di grigio. Appurato che i valori ottenuti erano costanti si è scelto una foto campione per le 8 concentrazioni studiate riportate in tabella 15. Le fotografie sono riportate in tabela 16.

Set di soluzioni utilizzate per la calibrazione

/ 8 ∗ 10 g/l 6 ∗ 10 g/l 5 ∗ 10 g/l

∗ / 2 ∗ 10 g/l 10 g/l 8 ∗ 10 g/l

72

10^-3 g/l 8*10^-4 6*10^-4 5*10^-4

4*10^-4 2*10^-4 10^-4 8*10^-5

Tabella 16: In tabella sono mostrate le fotografie ottenute al variare della concentrazione

Dalle tabella 16 possiamo notare come all’aumentare della concentrazione di liquido di contrasto aumenti anche la quantità di luce catturata e quindi le foto tendono a diventare sempre più chiare. Importante in questa fase è ottenere un campo di concentrazione il più possibile uniforme nella sezione d’interesse e evitare quindi gradienti che possano falsare i risultati. Le foto devono essere il più possibile uniforme dal punto di vista del colore.

Inseriti quindi i dati all’interno del programma abbiamo ottenuto la curva di calibrazione riportata nel grafico 13 dove abbiamo quindi il legame dell’intensità della scala di grigi con la concentrazione espressa in mg/l. Osservando l’andamento della curva questo risulta essere quasi lineare con un leggero flesso nella parte centrale.

Grafico 13:Curva di Calibrazione per tecnica PLIF y = 3309,6x + 258,56 0 500 1000 1500 2000 2500 3000 3500 4000 0,000 0,200 0,400 0,600 0,800 1,000 1,200 Sc a la d i g ri gi mg/l

73

4.5 Fotografie soluzione 0,2% wt Carbopol

Si riportano in tabella 17 le fotografie ottenute tramite tecnica PLIF per la soluzione 0.2% wt di Carbopol per le portate d’interesse. Le stesse fotografie per la soluzione 0.1% wt di Carbopol sono riportate in appendice.

Re = 0.16 (V = 0.063 ms-1) Re = 0.52 (V = 0.124 ms-1) Re = 0.7 (V = 0.14 ms-1) Re = 1.03 (V = 0.18 ms-1)

Re = 1.14 (V = 0.19 ms-1) Re = 1.33 (V = 0.21 ms-1) Re = 1.56 (V = 0.24 ms-1) Re = 1.81 (V = 0.26 ms-1)

Re = 2.05 (V = 0.28 ms-1) Re = 2.32 (V = 0.3 ms-1) Re = 2.55 (V = 0.32 ms-1) Re = 3.06 (V = 0.36 ms-1

Re = 3.77 (V = 0.4 ms-1) Re = 4.65 (V = 0.46 ms-1) Re = 5.82 (V = 0.52 ms-1)

74 Come accennato in precedenza è stata inoltre studiata la posizione dell’alimentazione riportando le fotografie ottenute in tabella 18. Come da riferimenti in letteratura (Victor A. Atiemo-Obeng, 2004) la posizione

dell’alimentazione non influisce la distribuzione delle linee di materia e la sua informazione è persa dopo pochi elementi del miscelatore statico. Per eseguire questo confronto si è spostato l’ago d’iniezione del colorante dalla parete al centro del tubo. Quello che quindi ci aspettiamo e possiamo osservare è che il pattern sia invariante e rimanga quindi uguale.

Iniezione alla parete del pipe Iniezione al centro del pipe Re = 0.52 (V = 0.124 ms-1) Re = 0.7 (V = 0.14 ms-1) Re = 1.03 (V = 0.18 ms-1) Iniezione alla parete del pipe

Iniezione al centro del pipe

Re = 1.14 (V = 0.19 ms-1) Re = 1.81 (V = 0.26 ms-1)

Tabella 18: in tabella si propone il confronto tra l’iniezione al centro o alla parete per la soluzione 0.2% wt di Carbopol

Osservazioni:

Le striature all’interno del flusso sono ben visibili e si nota come il pattern sia caratteristico per ciascuna portata. Si può inoltre notare come questo subisca una rotazione in senso orario all’aumentare della velocità. Il fenomeno è ben evidente nelle ultime quattro foto della tabella 17. Spiegazione può essere trovata attraverso lo studio del campo di moto e più intuitivamente come all’aumentare della quantità di moto impressa il fluido questo ruoti sempre più velocemente

75 all’interno del mixer e, essendo le foto prese sempre nella stessa posizione, il pattern raggiunga man mano rotazioni maggiori.

La posizione dell’alimentazione è stata studiata ponendo l’ago nel centro del tubo: in un flusso caotico il pattern è caratteristico non dipende dalla posizione dell’alimentazione. Possiamo ricercare quindi una somiglianza tra la seconda serie di fotografie proposte e le rispettive con alimentazione alla parete.

Infine a dimostrazione del fatto che il flusso all’interno del mixer sia di natura caotica si riporta una sequenza di foto scattate a intervalli di tempo regolari di 10 secondi l’una dalle altre in cui si può notare come il pattern sia effettivamente unico e caratteristico in ogni sezione del mixer. Le foto riportate in tabella 19 si riferiscono alla porta di 29 l/hr per la soluzione 0.1% wt di Carbopol:

29 l/hr – soluzione 0.1% wt di Carbopol

76

4.6 Bilanci di materia

Figura 45: Zona d’ingresso al mixer

In figura 45 sono esemplificate le correnti del sistema. Scopo del bilancio di materia è stato quello di garantire una concentrazione in uscita degli static mixer indipendente dalla porta in ingresso e fissata a 4.4*10^-1 mg/l. Chiaramente questo viene fatto variando di volta in volta la concentrazione di tracciante

in ingresso al sistema.

Considerando quindi Qt la nostra incognita essendo nota la porta Q in ingresso, con una concentrazione di tracciante nulla, è stata fatta la seguente ipotesi:

≫ (Hp)

Quindi grazie a un semplice bilancio entrata uscita è stata ricavata la nostra portata incognita (eq. 46) in funzione della concentrazione di tracciante.

∗ = ( + ) ∗ ∞ (eq. 44)

∗ = ∗ ∞ (eq. 45)

= ∗ ∞

77 In questo modo è stato possibile ricavare la portata di tracciante considerando nota in quanto soluzione creata appositamente con concentrazione pari a 0.1 g/l.

In figura 46 è mostrata l’apparecchiatura durante il suo funzionamento. Si può vedere chiaramente come la soluzione in ingresso sia trasparente e incolore e subito dopo la zona d’iniezione assuma la tipica colorazione rossa – rosa e entri all’interno dello static mixer. È inoltre mostrata la cella all’uscita dal mixer dove il tubo è di vetro e il contenitore intorno riempito d’acqua per evitare riflessi e fenomeni di rifrazione. Si può inoltre notare la parte terminale con il tubo verticale per mantenere il battente di liquido in modo tale da assicurare il completo riempimento del tubo.

Figura.46: Apparecchiatura in funzionamento

78

Tabella 20: Risultati ottenuti dal bilancio di materia in precedenza illustrato.

Dai risultati attenuti, si può apprezzare la bontà dell’ipotesi fatta a priori: c’è infatti una differenza anche di tre ordini di grandezza tra le due portate.

Vol. flow Q [m^3/s]

Tracer flow rate [m^3/s] 3 E-05 1,47E-07 3 E-05 1,58E-07 3 E-05 1,70E-07 4 E-05 1,80E-07 4 E-05 1,89E-07 4 E-05 2,00E-07 4 E-05 2,14E-07 5 E-05 2,25E-07 5 E-05 2,57E-07 6 E-05 2,93E-07 Vol. flow Q [m^3/s]

Tracer flow rate [m^3/s] 8 E-06 3,54E-08 1E-05 5,26E-08 1 E-05 6,97E-08 1 E-05 8,31E-08 2 E-05 1,05E-07 2 E-05 1,11E-07 2 E-05 1,22E-07 3 E-05 1,34E-07 3 E-05 1,41E-07

79 Una volta caratterizzata l’intera apparecchiatura si sono potute svolgere le prove volte a determinare il grado di miscelamento finale attraverso lo studio delle fotografie. Per fare questo ci siamo avvalsi di due programmi in codice Mathlab appositamente scritti. I due programmi sono riportati in appendice.

4.7 Esperimenti:

Gli esperimenti condotti hanno avuto come scopo:

1. Valutare l’uso del CoV (coefficient of variance) in sistemi laminari;

2. Comparare i risultati ottenuti con il secondo parametro, misurando quindi le striation thickness; 3. Individuare le caratteristiche del moto caotico all’interno di static mixer;

4. Legame tra il CoV e l’intensità del mixing e scala del mixing legata alla striation thickness.

4.7.1 Cofficient of Variance (CoV)

Figura 47: Zone d’interesse in cui è stata divisa la sezione del pipe.

In figura 47 è mostrata una fotografia ottenuta tramite tecnica PLIF. La telecamera scatta foto da 2048 X 2048 pixel per una sezione del tubo di diametro pari a 0.0127 m. Ogni singolo pixel ha quindi dimensioni pari a 6,2 µm. Questo permette di ottenere foto ad alta risoluzione e rendere perfettamente evidenti le striature all’interno del flusso.

80 Per verificare la veridicità dell’indice (CoV) e l’indipendenza dei risultati ottenuti dalla posizione del campione scelto, la sezione d’interesse è stata divisa in quatto zone d’interesse mostrate in figura 47. Per ciascun settore sono stati ricavati i valori del coefficiente e confrontati. Questo è stato possibile grazie a un programma Mathlab che sfrutta l’eq. 47 e 48 come algoritmo interno. Il programma è in grado di muovendosi all’interno di una singola zona d’interrogazione grazie a un sistema di coordinate che permette al programma di conoscere inoltre la dimensione e la geometria del settore esaminato. L’output del programma è il valore del CoV per ogni singolo settore.

I risultati così ottenuti sono stati quindi raggruppati in modo significativo mettendo i evidenza:

1. La variazione all’interno della stessa portata: per ogni portata sono state scattate 10 foto a intervalli di tempo consecutivi.

2. La deviazione standard dal valore medio.

3. L’andamento del CoV in funzione del numero di Reynolds e quindi al crescere della portata per ogni singolo settore che in totale.

4.7.1.1 Procedura:

Per il calcolo del CoV si è proceduto inizialmente a calcolare la variazione di grigio, seguendo la definizione data in letteratura:

=

∞ − 1 (eq. 47)

Dove:

è il valore del background in assenza di colorante, ottenuta dall’immagine campione di riferimento. Nel nostro caso il valore di è 0.

∞ è il valore di grigio considerando il colorante completamente miscelato: questo è preso come

valore medio dei nella regione d’interesse. è il valore preso in esame del singolo pixel.

I valori ottenuti sono inseguito quindi e portati in scala logaritmica:

= ∑

∞ − 1 (eq. 48) Dove N è il numero totali di pixels.

81 In questo modo si può avere un riscontro immediato e conoscere il grado di mixing raggiunto. Ad esempio:

90 % di miscelamento finale equivale a = (1 − 0.9) = −2 come CoV;

95 % di miscelamento finale equivale a = (1 − 0.95) = −2.6 come CoV;

Poiché i quattro settori d’interesse non hanno le stesse dimensioni per poter confrontare i dati ottenuti questi devono essere normalizzati in base al numero di pixel. I settori hanno le seguenti dimensioni:

1. Settore numero uno: 550 * 700, per un totale di 385.000 2. Settore numero due: 900 * 500, per un totale di 450.000 3. Settore numero tre: 795 * 450, per un totale di 357.750 4. Settore numero quattro: 600 * 600, per un totale di 360.000

Sfruttando quindi l’eq. 49 siamo in grado di ottenere i valori finali del CoV.

= log ( ∑ ∗ ) (eq. n.49)

Dove:

è il numero totale di pixel

n è il numero di pixel del singolo settore.

Vengono di seguito riportati dei grafici significativi ottenuti dall’analisi delle fotografie. I restanti risultati sono riportati in appendice.

82 1. Soluzione 0.1% wt di Carbopol

Nel grafico 14 è possibile osservare l’andamento del CoV a porta fissata a 29 l/hr

Grafico n.14: soluzione 0.1% wt di Carbopol; Portata 29 l/hr

Come si può notare dal grafico siamo molto vicini al caso ideale cioè di una completa sovrapposizione dei valori del CoV in tutti e quattro i settori d’analisi. Possiamo comunque osservare che:

I valori sono costanti all’interno dello stesso settore in tutte le foto.

I valori dei quattro settori sono perfettamente sovrapponibili e quindi indipendenti dalla posizione e dalla dimensione della zona d’interrogazione (ad eccezione del settore numero 2).

Proponiamo adesso un secondo caso riportato nel grafico 15, dove sono perfettamente evidenti i problemi legati alla scelta del campione da considerare.

Grafico n.15 soluzione 0.1% wt di Carbopol , Portata 86 l/hr

I dati ottenuti all’interno del singolo settore sono costanti.

-1 -0,9 -0,8 -0,7 -0,6 -0,5 0 2 4 6 8 10 C o V Numero di foto settore 1 settore 2 settore 3 settore 4 -2 -1,8 -1,6 -1,4 -1,2 -1 -0,8 0 2 4 6 8 10 C o V Numero di foto settore 1 settore 2 settore 3 settore 4

83 Se sovrapponiamo i valori dei vari settori, questi si discostano notevolmente.

2. Soluzione 0.2 % wt di Carbopol

Si propone la stessa chiave di lettura per la soluzione al 0.2% wt di Carbopol nel grafico 16, calcolando in questo caso anche il miscelamento finale raggiunto in ogni settore. I risultati sono raggruppati in tabella 21.

Grafico 16: soluzione 0.2% wt di Carbopol, Porta 86 l/hr

Osservando il grafico 16 si può notare come i valori del CoV siano costanti all’interno dello stesso settore ma si discostino notevolmente a seconda della posizione scelta: a dimostrazione di ciò si calcola il grado di miscelamento nei 4 settori i cui risultati sono riportati in tabella 21.

-1,5 -1,4 -1,3 -1,2 -1,1 -1 -0,9 0 2 4 6 8 10 C o V Numero di foto settore 1 settore 2 settore 3 settore 4 Settore 1: Media CoV = -1,15 ( − ) = − , Livello di miscelamento = 73 % Settore 2: Media CoV= -1,06 ( − ) = − , Livello di miscelamento = 70 % Settore 3:

84

Tabella 21: sono riportati i valori di miscelamento ottenuti nei quattro settori per la soluzione 0.2% wt di Carbopol alla portata di 86 l/hr.

Come si può osservare si passa dal 70 % del settore 2 all’80% del settore 4.

4.7.1.2 Scostamento percentuale dal valore medio

Per capire meglio e approfondire l’analisi dei dati ottenuti si propone anche la seguente chiave di lettura. Si considera lo scostamento percentuale dal valore medio calcolato tramite l’equazione 50. Il valore medio è ottenuto tramite media aritmetica dei valori dei singoli settori.

X(i) = (100 * Valore(i) / Media) – 100 (eq. 50)

Di seguito si riportano i grafici per le soluzione analizzate.

Soluzione 0.1% wt di Carbopol:

Grafico 17: soluzione 0.1% wt di Carbopol, Scostamento standard dal valore medio -6 -5 -4 -3 -2 -1 0 0 50 100 150 200 250 Sc o st am e n to C o V Portate l/hr Media CoV= -1,28 ( − ) = − , Livello di miscelamento = 77 % Settore 4: Media CoV= -1,41 ( − ) = − , Livello di miscelamento = 80 %

85 Soluzione 0.2% wt di Carbopol:

Grafico 18: soluzione 0.2% wt di Carbopol, Scostamento standard dal valore medio

Da questi grafici possiamo fare le seguenti osservazioni:

Da questa rappresentazione emerge chiaramente la forbice esistente per valori appartenenti alla medesima portata.

È dimostrato, come descritto in letteratura, che il CoV da solo non è in grado di descrivere il fenomeno del mixing in regime laminare essendo fortemente legato alla tipologia di campioni presi in esami e alla forma e grandezza della zona d’interesse

A sostegno di questo sono stati calcolati gli scostamenti percentuali dal valore medio.

-2 -1,8 -1,6 -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 50 100 150 200 250 Sc o st am e tn o C o V Portate l/hr

86

4.7.1.3 Iniezione del colorante alla parete e al centro del tubo

Come descritto in precedenza, sono state svolte prove al fine di indagare l’influenza della zona d’alimentazione del colorante alla parete o al centro del tubo. Di seguito sono mostrati i risultati ottenuti.

Soluzione 0,1%wt Carbopol:

Il grafico 19 mostra l’andamento del CoV nei quattro settori al variare del Re: come si può osservare i valori sono molto variabili a seconda della zona presa in considerazione.

Grafico 19, soluzione 0,1% wt di Carbopol con iniezione colorante al centro.

Nel grafico 20 è mostrato invece lo scostamento medio al variare delle portate:

Grafico n.20: , soluzione 0,1% wt di Carbopol con iniezione colorante al centro. Scostamento dal valore medio -2,5 -2 -1,5 -1 -0,5 0 0 5 10 15 20 25 30 C o V Re Settore 1 Settore 2 Settore 3 Settore 4 Media -2,5 -2 -1,5 -1 -0,5 0 40 60 80 100 120 140 C o V Portata l/hr 57 l/hr 68 l/hr 86 l/hr 91 l/hr 120 l/hr

87 Si propone infine nel grafico 21 il confronto tra i valori del CoV ottenuti con iniezione del colorante al centro del tubo e alla parete. Come si può notare ad eccezione dell’ultimo valore i risultati sono paragonabili. Questo dimostra ancora di più l’indipendenza dalla zona d’alimentazione.

Grafico 21: Confronto parete/centro iniezione soluzione 0.1% wt Carbopol

Soluzione 0.2% wt Carbopol:

La stessa sequenza di grafici è riportata per la seconda soluzione. Il grafico 22 mostra l’andamento del CoV nei quattro settori al variare del Re: come si può osservare i valori sono molto variabili a seconda della zona presa in considerazione.

Grafico 22: soluzione 0,2% wt di Carbopol con iniezione colorante al centro -3,5 -3 -2,5 -2 -1,5 -1 -0,5 0 0 5 10 15 20 25 30 C o V Re

Media totale centro Media totale wall

-1,4 -1,3 -1,2 -1,1 -1 -0,9 -0,8 0 0,5 1 1,5 2 C o V Re Settore 1 Settore 2 Settore 3 Settore 4 media

88 Nel grafico 23 è mostrato invece lo scostamento medio al variare della portata:

Grafico.23: soluzione 0,2% wt di Carbopol con iniezione colorante al centro. Scostamento dal valore medio

Nel grafico 24 è invece mostrato il confronto tra l’iniezione del colorante alla parete e al centro nel caso della soluzione allo 0.2% wt di Carbopol. A differenza del caso precedente si ha un andamento completamente inaspettato: invece di diminuire il CoV cresce a indicare un peggioramento nel miscelamento. Questo comportamento dovrà essere indagato più approfonditamente per comprenderne le ragioni fisiche.

Grafico 24: Confronto parete/centro iniezione soluzione 0.1% wt Carbopol

Osservazioni:

Come si può osservare anche in questo caso il CoV presenta una variabilità piuttosto spinta osservando il grafico 23 degli scostamenti percentuali;

-1,4 -1,3 -1,2 -1,1 -1 -0,9 -0,8 40 60 80 100 120 140 C o V Porta l/hr 57 l/hr 68 l/hr 86 l/hr 91 l/hr 120 l/hr -1,3 -1,2 -1,1 -1 -0,9 -0,8 -0,7 -0,6 0 0,5 1 1,5 2 C o V Re Media center Media wall

89 L’andamento medio è comunque in linea con quello ottenuto in precedenza con una buona sovrapposizione dei risultati: questo evidenzia come la procedura d’analisi sia in se corretta e permetta di ottenere valori in assoluto non corretti ma tra loro confrontabili permettendo così analisi statistiche.

4.7.1.4 Andamento del CoV nel sistema

Come ultima serie di grafici si propone l’andamento del CoV all’interno dei singoli settori e l’andamento medio, per entrambe le soluzioni, in funzione del numero di Reynolds.

Soluzione 0.1% wt Carbopol:

Nel grafico 25 è mostrato l’andamento medio ottenuto dall’analisi delle foto scattate al variare del Re. Si può notare che l’andamento è decrescente e si raggiungano valori molto bassi. Un CoV di -4,5 è sinonimo di un miscelamento completo al 99 % e quindi completamente uniforme. Nella pratica industriale è norma accettare miscelamenti intorno al 90 % spinti al 95 % in applicazioni particolari (vernici, polimeri). Osservando il grafico notiamo che già dopo un Re di 20 abbiamo raggiunto tale soglia praticamente in tutti i settori.

Grafico 25:Soluzione 0.1% wt di Carbopol, Andamento del CoV nei quattro settori -5,5 -4,5 -3,5 -2,5 -1,5 -0,5 0 20 40 60 80 100 C o V Re Media Totale Settore 1 Settore 2 Settore 3 Settore 4

90 Nel grafico 26 è messa in evidenza l’andamento del CoV per la soluzione allo 0.1% wt di Carbopol

Grafico 26: Soluzione 0.1% wt di Carbopol, andamento medio totale del CoV

Osservazioni:

Dai i risultati ottenuti possiamo notare come già a un Re di 20, corrispondente alla portata di 100 l/hr, siamo prossimi a un miscelamento in uscita di circa il 90 %, questo spiega anche quindi come le foto ottenute sono uniformi e i filamenti siano ormai invisibili e troppo “sottili” per poter esseri visti ad occhio nudo.

Se escludiamo l’ultimo punto, abbiamo in uscita un grado di miscelamento praticamente perfetto pari al 97,7 % oltre anche alle specifiche più severe che impongono in uscita un grado di miscelamento del 95 % specialmente nel settore polimerico e delle vernici dove la distribuzione e la composizione in uscita sono di fondamentale importanza.

Per comprendere l’affidabilità dei risultati ottenuti, questi saranno confrontati con il secondo parametro preso in considerazione, la striation thickness, in maniera da poter confrontare i risultati per le due portate.

-3,5 -3 -2,5 -2 -1,5 -1 -0,5 0 0 10 20 30 40 50 60 70 80 90 100 C o V Re

91

Soluzione 0.2% wt Carbopol:

Gli stessi grafici sono proposti per la soluzione allo 0.2% wt di Carbopol. Nel grafico 27 è mostrato l’andamento. Come si può notare si ha un andamento quasi simile in tutti e quattro i settori d’interesse. Si ha una iniziale diminuzione iniziale del CoV per poi risalire e assestarsi su un valore costante.

Grafico 27: Soluzione 0,2% wt di Carbopol, Andamento CoV nei quattrosettori

Il grafico 28 mette in evidenza l’andamento del CoV per la soluzione 0.2% wt di Carbopol. Si può notare come in uscita si raggiunga un valore prossimo allo -0.85 pari a un miscelamento del 62%. Questo può essere considerato plausibile in quanto le strature sono ancora visibili a occhio nudo anche alle portate più elevate.

Grafico 28: Soluzione 0.2% wt di Carbopol, Andamento medio totale del CoV -2 -1,5 -1 -0,5 0 0 1 2 3 4 5 6 7 C o V Re Settore 1 Settore 2 Settore 3 Settore 4 MEDIA TOTALE -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 1 2 3 4 5 6 7 C o V Re

92 Osservazioni:

Considerando i valori ottenuti abbiamo un andamento molto variabile si passa da un massimo, in cui abbiamo un miscelamento in uscita per un Re di 0.5, corrispondente alla portata di 57 l/hr, pari al 76 %. A un minimo, per un Re di 2, corrispondente alla portata di 129 l/hr, con una percentuale di miscelamento pari a 36 %.

A causa dell’elevata viscosità il livello di miscelamento in uscita non è elevato e questo è confermato anche dalle foto dove i filamenti restano visibili anche alla massima portata di 240 l/hr. In questo secondo caso si giunge a un valore medio finale di miscelamento pari al 62 % di abbastanza lontano dal 90 % richiesto in applicazioni industriali.

4.7.1.5 Conclusioni

L’andamento per la soluzione allo 0.1% wt Carbopol è in linea con quello che ci si aspetta a priori cioè che il coefficiente decresca al crescere della portata e quindi al crescere del Reynolds e della velocità che favoriscono i fenomeni diffusi e di mixing all’interno del mixer.

Per la soluzione allo 0.2% wt di Carbopol l’andamento è completamente non prevedibile: il coefficiente prima scende per poi risalire per poi assestarsi.

Da notare, specialmente nella seconda soluzione, la presenza di picchi, scostamenti bruschi dal normale andamento, che non hanno significato fisico: questi sono probabilmente dovuti a errori sperimentali nel caso in cui il sistema non sia giunto allo stazionario e quindi il pattern all’interno dello static mixer non si sia completamente sviluppato.

Da questi risultati si deduce come il cefficient of variance possa essere usato solo come parametro indicativo per un miscelamento in linea in regime laminare e debba essere accompagnato da analisi successive per comprendere il grado di miscelamento raggiunto.

93

4.7.2 Striation thickness

Altro parametro usato in letteratura per caratterizzare il mixing è la misurazione delle striature all’interno del flusso. All’interno dello static mixer il fluido è manipolato e le lamelle all’interno del flusso diminuiscono man mano di spessore: la massima efficacia si ha quando lo sforzo è perpendicolare alla linea di fluido. Per questo il design degli static mixer è studiato per cambiare periodicamente la direzione dello stress impresso al fluido in maniera tale che lo stesso sia sempre perpendicolare. In questo modo il mixer lavora sempre alla massima efficienza. Allo stesso tempo l’area interfacciale tra i due fluidi aumenta. Dopo vari passaggi attraverso gli elementi degli static mixer le lamelle diventano sempre più sottili fino a diventare invisibile a occhio nudo e quindi di dimensioni tali da poter favorire i fenomeni diffusivi che contribuisco a eliminare i gradienti di concentrazione presenti e quindi a migliorare il mixing. Nel modello di mixer utilizzato il fluido è sottoposto a stretching e splittato: per ogni elemento si ha un incremento di un fattore due, per N elementi un incremento di 2 .

4.7.2.1 Procedura

Per poter effettuare un confronto tra i due coefficienti sono quindi state analizzate le stesse foto e processate tramite un programma scritto in codice Mathlab (riportato in appendice). Il programma prende in considerazione i due diametri massimi e quindi adotta la tecnica d’analisi del transect mostrati in figura 48.

94 Questa tecnica d’analisi come suggerito in articoli di letteratura (13) è principalmente usata per identificare profili di concentrazione e dare indicazione sulla scala del mixing raggiunta: il transect è una linea 1-D che attraversa il volume d’analisi, idealmente ha spessore zero ma in pratica per poter effettuare misurazioni statistiche è richiesto uno spessore finito: nei nostri esperimenti è stato preso uno spessore di 2 pixel, equivalente a 12,4 . La telecamera, infatti, scatta foto da 2048 X 2048 pixel per una sezione del tubo di diametro pari a 0.0127 m.

4.7.2.2 Funzionamento programma Mathlab

Recenti articoli in letteratura (e.g. Kukakova et al., 2009) hanno mostrato come il coeffcient of variance (CoV)

come misura quantitativa dell’intensità della segregazione in sistema miscelato, non sia il parametro più appropriato per sistemi in regime laminare. È invece suggerito un secondo parametro come più appropriato: la maximun striation thickness. Questo parametro è legato alla scala del sistema legato alla scala di segregazione.

Dai risultati mostrati precedenti, l’andamento della log-variance è risultato decrescere per poi risalire all’aumentare della portata e quindi della velocità, suggerendo un peggioramento di performance con l’aumento del numero di Reynolds.

Per questi motivi Kukakova et al. (2009) suggeriscono che il parametro più sensibile in mixing laminare è la “maximum striation thickness” usando la tecnica del “transect” come campionatura dei dati. In questo lavoro di tesi due transect corrispondenti al diametro orizzontale (x) e verticale (y) del tubo sono stati considerati.

Per effettuare la misurazione delle striation è stato implementato un programma in Mathlab riportato in appendice.

L’algoritmo sviluppato con Mathlab funziona nel seguente modo:

Estrae i valori del greyscale lungo la linea di entrambi i “transec” di 2 pixels si spessore (fig.49a); Considera una media dei valori lungo l’altezza del transect per ottenere valori di grayscale lungo

la linea di transec (fig. 49-b): questa è mostrata a titolo d’esempio come “transect greyscale” line in figura 50-a;

95 Effettua una trasformazione binaria dei valori così che le “striation” appaiono in bianco (1) o nere

(0) (49-c);

Genera un istogramma dove è mostrato lo spessore delle “striation” in pixel in funzione della loro frequenza. (a) (b) (c) Figura n.49

Problemi con questo tipo d’approccio appaiono quando i confini delle striature sono non-uniformi, portando alla presenza di striature di dimensioni non reali al centro del transect (49-c): il motivo appare subito evidente se analizziamo la figura 50-a: la base dei valori infatti non è costante ed è mostrato attraverso una media di tali valori: questi decadono sensibilmente agli estremi di transect. Questo ha portato all’aggiunta di un passaggio ulteriore:

Estrazione dei valori di greyscale lungo la linea di ogni tansect di spessore definito (figura 51-a); Considerare una media dei valori lungo l’altezza del transect per ottenere valori di grayscale

lungo la linea di transec (Figure 51-b);

Dalla curva dei valori di grayscale ottenuta (transec grayscale in fig 50) è costruita una “moving average” (Fig. 50a);

Introduce una soglia di valore della scala di grigi usando il metodo (Otsu) standard;

Trasformazione binaria dei valori così che le striation appaiono in bianco (1) o nere (0) (Figura 51d);

Generazione di un istogramma dove è mostrato lo spessore delle striation in pixel in funzione della loro frequenza.

100 200 300 400 500 600 700

100 200 300 400 500 600 700

96 Figura 50 a) Figura 50 b) (a) (b) (c) (d) Figura 51

Riassumendo quindi il programma sviluppato prende quindi in considerazione due transect su cui si muove una cella d’analisi: i valori ottenuti sono quindi graficati e portati sotto forma d’istogrammi, dove è mostrata lo spessore della striation in pixel e la loro frequenza. Per comprendere al meglio si riporta un esempio dell’output del programma relativo alla portata di 29 l/hr per la soluzione 0.2% wt di Carbopol.

0 50 100 150 200 250 0 200 400 600 800 1000 8 b it g re ys ca le v al u e (0 -2 5 5 )

Distance along x-axis (pixels)

transect greyscale moving average 0 50 100 150 200 250 0 200 400 600 800 1000 8 b it g re ys ca le v al u e ( 0 -2 5 5 )

Distance along x-axis (pixels)

corrected greyscale 100 200 300 400 500 600 700 100 200 300 400 500 600 700 100 200 300 400 500 600 700 100 200 300 400 500 600 700

97

Figura 52: Soluzione 0.2% wt di Carbopol, 29 l/hr

La figura n.52 è stata scattata tramite tecnica PLIF per la portata di 29 l/hr. Dall’analisi della figura 52 otteniamo le informazioni riguardo al transec orizzontale e verticale (fig.53).

Figura n.53: Dati ottenuti per i due transec orizzontale e verticale.

98 Nel grafico 29 è mostra quindi la distribuzione delle striation e la loro frequenza. Come si può notare per bassi valori di portata e di conseguenza basse velocità ci veniamo a trovare in condizioni per cui all’uscita dalle due unità di mixing siamo lontani dalle condizioni d’uniformità. Questo è mostrato anche dalla distribuzione ottenuta. Quello che ci aspettiamo è che quindi all’aumentare della velocità e della portata e quindi dello sforzo applicato sul fluido, l’azione di distribuzione all’interno del mixer diventi sempre più efficace e quindi di avere in uscita una distribuzione sempre più schiacciata al decrescere dello spessore.

Figura 54: Esempio di stretching e splitting all’interno del mixer

In figura 54 è esemplificato il processo di stretching e splitting.

4.7.2.3 Prove sperimentali

Sono quindi riportati di seguito i risultati ottenuti al crescere della portata per entrambe le soluzioni: si è scelto di riportare la portate estreme 29 l/hr e 240 l/hr e due portare intermedie 86 l/hr e 139 l/hr. I risultati completi sono riportati in appendice.

1 Soluzione 0.1% wt Carbopol

In tabella 22 è mostrata la sequenza di foto ottenuta per la soluzione 0.1% wt di Carbopol. Come detto precedentemente sono state considerate le due portate estreme e due intermedie. Quello che può essere osservato già a occhio nudo è come le striature diminuiscono di spessore e diventino non visibili già a 139 l/hr.

29 l/hr 86 l/hr 139 l/hr 240 l/hr

99 Nei grafici 30 e 31 sono invece mostrate le distribuzioni ottenute per le portate proposte. Quello che possiamo notare è come all’aumentare della porta le distrubuzioni siano sempre più schiacciate verso sinistra. Questo perché c’è una diminuzione costante dello spessore e un avanzamento del mixing.

Grafico 30: Distribuzione ottenuta per la portata di 29 l/hr – 86 l/hr di Carbopol 0.1% wt

100 2 Soluzione 0.2% wt Carbopol

Le stesse portate sono proposte per la soluzione 0.2% wt di Carbopol. A differenza del caso precedente qui le striature restano visibili anche alle alte portate come mostrato in tebella 23.

Tabella 23: Soluzione 0.2% wt di Carbopol al variare della portata.

Nei grafici 32 e 33 è mostrata la distribuzione ottenuta per le portate in esame. Come in precedenza le distribuzione diventano man mano sempre più schiacciate verso sinistra.

Grafico 32: Distribuzione ottenuta per la portata di 29 l/hr – 86 l/hr di Carbopol 0.2% wt

Grafico 33: Distribuzione ottenuta per la portata di 139 l/hr – 240 l/hr di Carbopol 0.2% wt

101

4.7.2.3.1. Confronto iniezione al centro e alla parete del colorante

Come fatto in precedenza per il CoV si propone un confronto tra i risultati ottenuti con l’iniezione alla parete e al centro del pipe per le portate riportate in tabella 24.

Iniezione colorante al centro PORTATA 57 l/hr 68 l/hr 86 l/hr 91 l/hr 120 l/hr

Tabella 24: In tabella sono riassunte le portate utilizzate con alimentazione al centro del colorante.

Soluzione 0.1% wt Carbopol

Nel grafico 34 è mostrato il confronto tra l’iniezione al centro e alla parete del colorante. Quello che si può notare è che l’andamento è simile per entrambi i casi.

Grafico 34: Confronto striation thickness centro / wall 0.1% wt Carbopol

Soluzione 0.2% wt Carbopol

Lo stesso grafico 35 è mostrato per la soluzione 0.2% wt di carbopol. A differenza della soluzione precedente qui le differenze sono più marcate tanto che alla portata di 120 l/hr abbiamo una differenza sostanziale. Per l’alimentazione alla parete abbiamo uno spessore finale di 7 pixels pari a 42 mentre con una alimentazione al centro uno spessore di 3 pixels pari a 18 .

0 2 4 6 8 10 12 50 60 70 80 90 100 110 120 130 M e d ia s tr ia ti o n t h ic kn e ss in p ix e ls Portata l/hr Centro Parete

102

Grafico 35: Confronto Striation Thickness wall / centro 0.2 % wt Carbopol

Osservazioni:

In entrambe le soluzioni lo spessore medio ottenuto tramite iniezione del colorante al centro è risultato essere minore rispetto al caso di alimentazione vicino la parete: questo può essere spiegato in parte attraverso fenomeni di formazione di canali preferenziali dove il colorante è indirizzato specialmente vicino la parete limitando quindi il suo miscelamento

Fenomeni di channelingdevono essere quindi evitati per avere un miscelamento finale ottimale.

Essendo lo spessore medio sempre inferiore in tutte le portate (eccetto per la soluzione 0.1% wt Carbopol a 57 l/hr), questo suggerirebbe che un’alimentazione al centro della tubazione permetta di ottenere risultati migliori. Questa conclusione dovrà essere verificata e studiata in successivi esperimenti tendendo inoltre presente che la posizione dell’alimentazione in un flusso caotico non ripercussioni sulla formazione del pattern che è indipendente da questa.

0 2 4 6 8 10 50 60 70 80 90 100 110 120 130 St ri a ti o n t h ic kn e ss p ix el s Portata l/hr Centro Parete

103

4.7.2.4 Risultati

Per comprendere al meglio l’andamento del parametro è stata calcolata una dimensione media per ogni distribuzione in modo da poter confrontare i valori ottenuti con il CoV, cioè legare l’andamento della striation thickness alla portata.

È stata quindi effettuata una media pesata di ciascuna distribuzione secondo l’eq. 51:

̅ =(∑ ∑ ∗ ) (eq. 51)

Nel grafico 36 è mostrato l’andamento per la soluzione 0.1% wt di Carbopol. L’andamento è quello che si può aspettare. Lo spessore diminuisce all’aumentare della portata fino ad arrivare uno spessore finale di 2 pixel pari a 12 .

Grafico 36: Striation thickness of solution 0.1% wt

Nel grafico 37 è illustrato l’andamento per la soluzione 0.2% wt di Carbopol. Come si poteva aspettare già osservando le fotografie ottenute qui la scala di mixing è più grande arrivando a uno spessore finale alla portata più grande di 4 pixel, corrispondente a 24 .

Grafico 37: Striation thickness of solution 0.2% wt 0 2 4 6 8 10 12 14 0 50 100 150 200 250 A ve ra ge t h ic kn e ss in p ix el s Flow l/hr 3 4 5 6 7 8 9 10 0 50 100 150 200 250 A ve ra ge t h ic kn e ss in p ix el s flow l/hr

104 Osservazioni:

L’andamento per entrambe le soluzioni è quello atteso: man mano che aumenta la velocità all’interno del mixer la forza esercita sul fluido è sempre più forte e il mixing più efficace. Questo porta a una diminuzione dello spessore delle lamelle di fluido all’interno del flusso e quindi a condizione di uniformità sempre maggiore in uscita.

Nella soluzione 0.2% wt di Carbopol è presente un picco iniziale. In seguito l’andamento diventa quello atteso e lo spessore inizia a diminuire. Questo può essere dovuto, essendo l’unico presente, a un errore sperimentale dovuto a una scarsa qualità delle foto o a condizioni sperimentali non ottimali: il sistema non era allo stazionario o portata di colorante errata.

Come si può notare per la prima soluzione, essendo molto meno viscosa, si riesce ad arrivare a condizioni di miscelamento migliori rispetto alla seconda: alla portata di 240 l/hr abbiamo infatti una dimensione media di 2 pixel confronto a una di 4 pixel.

La scala di mixing raggiunta è circa la metà rispetto al caso della soluzione 0.2% wt di Carbopol. Questo mette in evidenza il grande potenziale di questo parametro specialmente in sistemi reattivi dove la velocità di reazione è strettamente legata al livello di mixing raggiunto.