5. Fase di sviluppo

Dopo aver definito il nuovo prodotto nel precedente capitolo, è possibile iniziare l’ultima fase del ciclo di Value Analysis: la fase di sviluppo.

In questo capitolo viene dettagliato quanto fatto nelle due fasi precedenti, cioè la fase creativa e la fase valutativa, infatti, potremmo dire che procedono più o meno in parallelo. In particolar modo, durante tale fase, mi sono posta l’obiettivo di analizzate e spiegare nel dettaglio alcune delle modifiche che sono state realizzate, così da capire gli effettivi cambiamenti, le motivazioni di tali cambiamenti e il reale costo delle modifiche, non considerando solamente il costo del materiale e delle lavorazioni, ma dando uno sguardo anche al costo da sostenere per il montaggio dei componenti in esame. Infatti, per ogni particolare è riportato una tabellina che evidenzia il costo unitario standard prima e dopo la modifica, tale costo è comprensivo dell’acquisto della materia prima e delle lavorazioni sia fatte internamente che in conto terzi, non comprende il costo dell’assemblaggio.

Infine, analizzando quanto detto, sono state definite le linee guida riportate nella normativa di progettazione. Infatti, entrare nel dettaglio delle modifiche ci ha concesso di vedere più da vicino quali sarebbero potuti essere gli elementi per cui sottoscrivere un principio.

I costi riportati di seguito, nelle rispettive tabelle, sono gli stessi stimati precedentemente nella fase valutativa e nel paragrafo 4.6.2 è stata dettagliata la procedura utilizzata per la loro stima.

5.1 Analisi dettagliata delle modifiche - DFMA

Le modifiche attuate rispettano, oltre che le esigenze della Fabio Perini, come ad esempio quella di ridurre al minimo i costi conservando le funzioni, anche i precetti dettati dalla metodologia del DFMA, infatti, già nella fase di generazione delle idee si è tenuto conto di tali principi. Per una migliore visualizzazione, nel capitolo sono riportate le immagini dei particolare prima e dopo la modifica.

semplificazione dei particolari, agendo sui disegni stessi per mezzo di standardizzazioni e semplificazioni delle geometrie;

riduzione del peso dei particolari, eliminando lavorazioni inutili e tutto ciò che non è a valore per il componente stesso, evitando di acquistare componenti troppo grandi da cui asportarne eccessivo materiale;

migliori trattative con i fornitori, ipotizzando elevati volumi di vendita. Innanzitutto va evidenziata una particolare miglioria, che non è menzionata tra le idee sviluppate, perché riguarda la gestione dei codici presenti nella distinta base. Precedentemente la BOM del Trimex 177 era suddivisa in diversi gruppi, alcuni dei quali contenenti un numero eccessivo di componenti. In particolare, la parte inferiore della macchina, quella che dettaglia i codici di avanzamento log sulle guide, costituiva un unico gruppo con molti particolari, quindi troppo complesso da gestire, in figura 5.1 la BOM originaria, (va sottolineato che durante lo svolgimento dell’analisi funzionale tale gruppo inferiore è stato suddiviso in più gruppi, ma si tratta di una semplificazione grossolana, non ufficializzata a livello di BOM aziendale, ma solo a livello di progetto).

Dalla precedente schematizzazione si evince un’importante criticità, si tratta del secondo gruppo “Gruppo cinghie inferiore”, era composto da un numero sproporzionato di componenti, con la precisione centosette particolari.

Come scritto nelle linee guida del capitolo 6, è necessario che i gruppi siano composti di un numero di componenti limitato, uno dei criteri da rispettare è che i gruppi non contengano un numero di particolari maggiore a quaranta.

Detto ciò, la modifica ha previsto una suddivisione del precedente gruppo in diversi sottogruppi con un numero ridotto di particolari, come mostrato in figura 5.2, consentendone una migliore gestione e prevedendo la possibilità di creare gruppi standardizzabili, utilizzabili anche in altre macchine o interamente sostituibili nel caso di guasto.

Figura 5.2 Nuova BOM

In particolare, i nuovi gruppi, in cui la parte inferiore della macchina è stata suddivisa, sono:

Gr. Galoppino polycord; Gr. Guida uscita rotoli;

Gr. Cinghie motorizzate; Gr. Struttura cinghie inferiori; Gr. Canali uscite pressine; Gr. Guida rotoli;

Gr. Protezioni laterali.

In figura 5.3, sono descritte le modifiche già realizzate dalla Fabio Perini, identificando il gruppo di appartenenza e i componenti interessati alla modifica. Infatti, nel capitolo precedente era definito il concetto di prodotto, con tutte le modifiche che l’azienda ha pensato di realizzare, ma in realtà solo alcune di queste sono state attuate, alcune sono in fase di attuazione e per altre era necessaria un’analisi più approfondita.

Gruppo Componenti interessati Idea

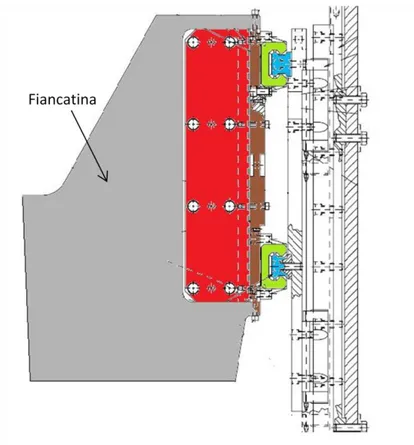

Str. mobile

404264 Fiancatina fissa Ridurre lo spessore, riuscirei a partire da un pieno con uno spessore inferiore e togliere poco materiale. Si ridurrebbe il peso e avrei qualche lavorazione in meno. Asse condotto H005262 Rullo folle H005296 Puleggia H005276 Asse centrale H005274 Asse dx H005273 Asse sx

Eliminare il rullo centrale e utilizzare 4 pulegge tutte uguali

(standardizzazione). Inserire 2 assi uguali (dx e sx) e un terzo centrale, contro i tre assi diversi che ci sono ora. Inserire delle piastrine di collegamento tra gli assi e una piastrina di sostegno per l'asse destro perché non sarà più fisso alla fiancatina, per facilitarne il montaggio. Struttura

Inferiore

H005405 Fiancatina H009587 Braccio supporto

Eliminare queste fiancatine ed allungare quelle con il codice H009587 così da avere un unico articolo e semplificare l’attività di montaggio.

Guide inferiori

21101404 Guida a rullini H005429 Supporto

Rivedere i rullini in uscita. H005429 eliminare questi supporti e fare delle semplici piastrine di connessione, capaci di reggere due guide alla volta, e con una geometria più semplice da realizzare rispetto ad ora.

Struttura mobile

21101425 Cursore 21101439 Barra

Sostituire i cursori con una tipologia con carico minore e serie std Ridurre la lunghezza della barra, dopo aver ridotto quella della fiancata e scelto cursori per carichi minori.

Asse motore

29070868 Riduttore 33011968 Servomotore

Verificare la bontà di un asincrono trifase con inverter (cambio motore, usare versione ridotta). Inoltre verificare se sia possibile utilizzare un solo driver per due motori, quello sup e quello inf . Valutare Ares versione economica Guida rotoli 395499 Guida dx 395500 Guida sx 395501 Blocchetto

Rivedere le guide, cioè verificare la possibilità di semplificazione geometria ed eliminare qualche lavorazione.

Struttura Mobile 404251 Fiancatina movimentazione verticale 404252 Fiancatina movimentazione orizzontale

Realizzare le fiancatine in alluminio, perché ha un costo ridotto rispetto alla’acciaio. Inoltre eliminare le “spalle” della fiancatina di

movimentazione orizzontale e avvitare la fiancatina di movimentazione orizzontale a quella fissa direttamente “di costola”, cioè sfruttando la parte laterale della fiancata, senza spessori.

Struttura Mobile 404260 Spessore 404258 Spessore 80x40x45 404259 Spessore 130x15x10

Eliminare questi spessori e introdurne uno standard di dimensioni 80X40X65

Struttura Inferiore

H005482 Distanziale Riduzione e standardizzazione numero di viti. Realizzare il distanziale come un estruso in alluminio.

Struttura Inferiore

29054979 Riduttore 33011949 Servomotore 382246 kit riduzione

Riduco motore e riduco riduttore.

Togliere il kit di riduzione perché non aggiunge valore.

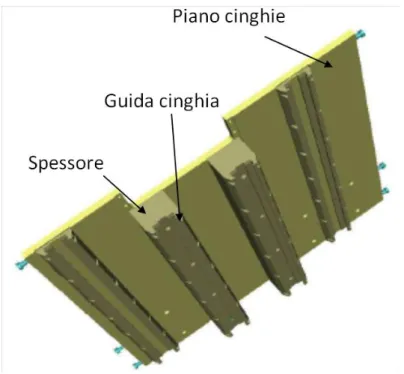

Piano cinghie

404253 Piano Stimare la possibilità di eliminare le lavorazioni di spianatura sul piano dove colloco le guida cinghie, renderlo uniforme e ridurre le tolleranze di dimensione e fori.

Piano cinghie

H005459 spessore Spessori: pensare ad un materiale più economico dell'alluminio, ad esempio il nylon (meglio sarebbe se si trovasse un pezzo già bello e fatto della misura utile).

Struttura principale 404256 Fiancatina lato servizi 404255 Fiancatina lato trasmissioni

cambiare il disegno della struttura principale (fiancata) per ridurre il materiale, eliminare lavorazioni inutili, che non inficiano sulla funzione svolta e forarla al centro per l'accessibilità. Inoltre anche se ne servono due, fare un solo codice, perché sia la destra che la sinistra saranno uguali.

Figura 5.3: Modifiche realizzate dalla Fabio Perini SpA.

Per avere una visone più dettagliata del lavoro svolto, di seguito verranno analizzate e approfondite alcune modifiche, realizzate tenendo conto dei principi dettati dal design for manufacturing and assembly.

5.1.1 As- is – to-be: disegni e costi

Nel presente paragrafo le modifiche sono state analizzate suddividendole per gruppi di appartenenza, così da studiare il singolo particolare in relazione al gruppo stesso.

Il primo gruppo affrontato di seguito, è il Gruppo Struttura Mobile, in figura 5.4 una rappresentazione 3D

Figura 5.4: Gruppo struttura mobile

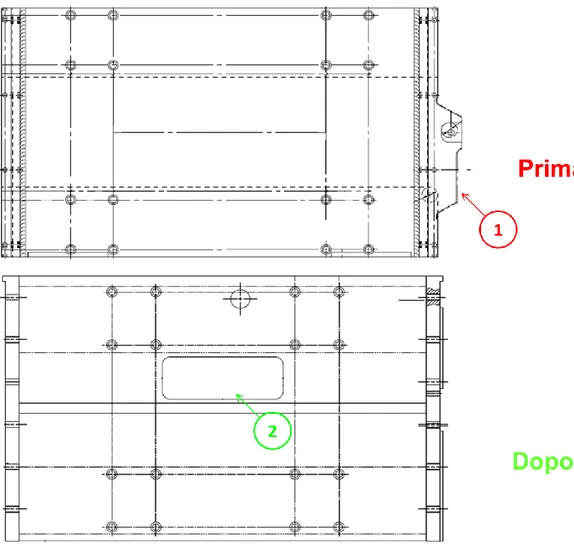

Il primo particolare che andremo ad analizzare sarà il codice 404264: fiancatina fissa.

Nella figura 5.5 vediamo ciò che è stato fatto, ovvero:

la geometria della struttura è stata semplificata, infatti la lavorazione nella parte superiore è stata eliminata (num. 1). Di contro è stato asportato più materiale sulle superfici laterali (num. 3), così da ridurre il peso della struttura, lasciando sporgenti solo le parti della struttura necessarie al fissaggio della staffa sul secondo componente, come è visibile in figura 5.5.; l’apertura centrale della fiancata è stata evitata, si trattava di una “finestra”

(num. 2), creata con una lavorazione di ossi-taglio, necessaria all’operatore per vedere cosa succedeva all’interno della macchina mentre era in funzione, ma senza aggiungere valore alle operazioni considerando che la stessa visibilità può essere garantita guardando tra le fiancatine.

le lavorazioni sono ridotte al minimo, infatti, come indicato nel cartiglio, la fresatura non riguarda più l’intera struttura, ma soltanto una parte di essa, le due “striscioline” verticali in figura 5.5.(num. 4). In particolare la lavorazione di fresatura è necessaria sulla parte della struttura che prevede il bloccaggio

della staffa di movimentazione verticale, su cui scorrono i cursori, e sulla superficie che blocca la fiancatina Trimeasy cod. H015454.

La semplificazione delle lavorazioni ha permesso una notevole riduzione del costo. Infatti, precedentemente si lavorava il pezzo grezzo partendo dal pieno e si asportava molto materiale su tutta la superficie, per creare i due zoccoli, quello verticale destro e quello verticale sinistro, su cui fissare le barre di scorrimento. Il nuovo disegno prevede un procedimento inverso, ovvero, si parte dal pieno e si asporta materiale soltanto laddove bisogna fissare le barre di scorrimento. Cioè, i due zoccoli non sono più in rilievo rispetto al resto, ma sono scavati come due rientranze (num 4), riducendo così, anche lo spessore dell’intera struttura.

In figura 5.5 è possibile vedere quali sono state le variazioni apportate ai componenti, infatti, a sinistra è riportato quello che non bisogna fare a destra le lavorazioni necessarie.

Figura 5.5: Fiancatina fissa prima e dopo

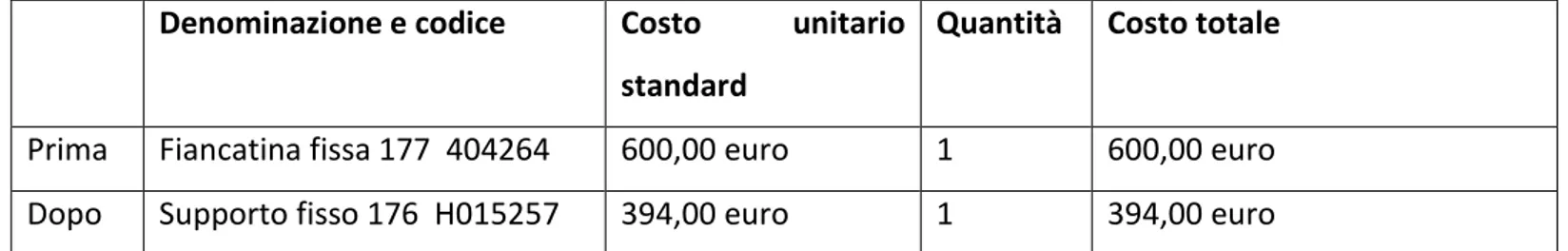

In tabella 5.1 è riportata la valutativa economica dei costi da sostenere prima e dopo la modifica, con evidente riduzione del 35%.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Fiancatina fissa 177 404264 600,00 euro 1 600,00 euro Dopo Supporto fisso 176 H015257 394,00 euro 1 394,00 euro

Tabella 5.1: Tabella costi fiancatina

Un notevole contributo per la riduzione del costo, è stato apportato da altri due codici, ovvero la barra di scorrimento, fissata alla struttura su cui slittano i cursori che garantiscono lo scorrimento sia verticalmente che orizzontalmente delle fiancate.

Per quanto riguarda i cursori, durante uno dei brainstorming, alcuni membri dell’ufficio tecnico hanno immediatamente evidenziato l’inutilità di elementi troppo costosi per la struttura in questione. I membri del team hanno formulato l’ipotesi di utilizzare dei cursori con tipologia di carico e serie standard, come avveniva in precedenza, ma di dimensioni ridotte. Questa ipotesi è stata confermata in seguito ad alcune prove e misurazione. Infatti, per la scelta della tipologia di cursori, si utilizzano opportune tabelle tecniche che ricevendo in input alcuni dati, quali il momento statico nominale - momento torcente e il momento flettente lungo le due direzioni -, la capacità di carico statica e dinamica e il peso del carrello, forniscono in output la tipologia di cursori da scegliere. La loro funzione è di far scorrere la struttura lungo le barre, così da posizionare il Trimex a diverse altezze per assecondare il cambio di diametro del log utilizzato.

Per l’intera macchina, sono necessari otto cursori, quattro permettono lo scorrimento orizzontale e quattro quello verticale; essi sostengono la stessa struttura per mezzo di viti con sedi in fori filettati.

Di seguito sono riportate le immagini dei cursori, è rappresentata prima la versione originaria in figura 5.6, e poi quella scelta in seguito alle opportune valutazioni, figura 5.7.

Figura 5.6: Cursore HGW 45 45 HC ZA H+KK >

Figura 5.7: Cursore HGW 45 CC Z1 C

È evidente che la geometria di entrambe i cursori sia la medesima, ma, come già detto, varia la taglia. Infatti, i secondi sostengono carichi inferiori rispetto ai primi, sono opportuni alla nostra struttura, non maggiorati come accadeva prima. Tale modifica è stata applicata dopo una più attenta analisi dei carichi applicati.

La variazione di taglia ha comportato una riduzione del costo con un risparmio di circa 250,00 euro per un valore percentuale del 37%, con possibilità di un’ulteriore riduzione costo nel caso di ordini con alti volumi di acquisto. Inoltre, successivamente ad un breve colloquio con gli operai addetti al montaggio, è emerso il fatto che la nuova tipologia non avrebbe intaccato in alcun modo il processo di assemblaggio, cosicché la variazione della tipologia non ha recato nessun dubbio.

Di seguito è riportato lo schema di confronto costi:

Denominazione e codice

Costo unitario standard

Quantità Costo totale

Dopo Cursore 21101423 53,70 euro 8 429,60 euro

Tabella 5.2: Tabella costo cursori

Per quanto riguarda il secondo codice, la barra di scorrimento, l’idea ha puntato ad una riduzione di materiale, in particolare ad una barra di lunghezza inferiore rispetto alla precedente, considerando che, anche le dimensioni delle fiancate sono state ridotte. Inoltre, cambiando la tipologia di cursori e calcolando lo scorrimento massimo sia verticale che orizzontale della struttura, in base a questi dati di input, sempre da opportune tabelle, è stato possibile scegliere la nuova tipologia.

In distinta sono presenti quattro barre, due per lo scorrimento orizzontale e due per quello verticale, di esse slittano gli otto cursori di cui abbiamo parlato prima. In figura 5.8 e 5.9 sono rappresentate le barre, rispettivamente quella precedente e quella successiva all’avvenuta modifica. Tali modifiche hanno consentito una riduzione del costo del particolare, la quale potrebbe aumentare nel caso di economie di volume. Inoltre, i benefici che si otterranno nel tempo deriveranno anche dal trasporto e dalla movimentazione delle stesse, come ad esempio una minor superficie occupata nei container ed una maggior sicurezza per gli operatori.

Figura 5.9: Barra HGR45 R 570 C

In particolare, c’è stata una riduzione della lunghezza della barra, i fori, necessari all’ancoraggio della struttura, dopo l’avvenuto posizionamento, e al sostenimento della stessa, sono stati ridotti da otto a sei, essendo minore la superficie di scorrimento, lo spessore è rimasto invariato, stessa cosa per la geometria.

In tabella 5.3 sono evidenziati i costi sostenuti.

Denominazione e codice

Costo unitario standard

Quantità Costo totale

Prima BARRA HGR45 R 780 C 21101439 56,88 euro 4 227,52 euro Dopo BARRA HGR45 R 570 C 21101478 52,39 euro 4 209,00 euro

Tabella 5.3: Tabella costi Barra

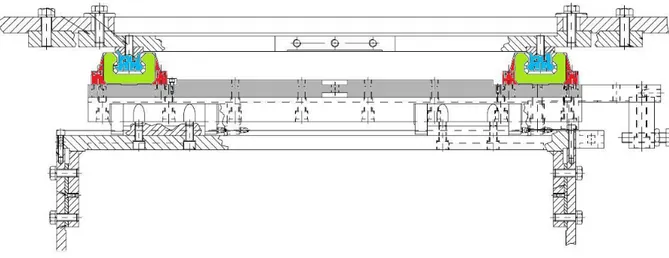

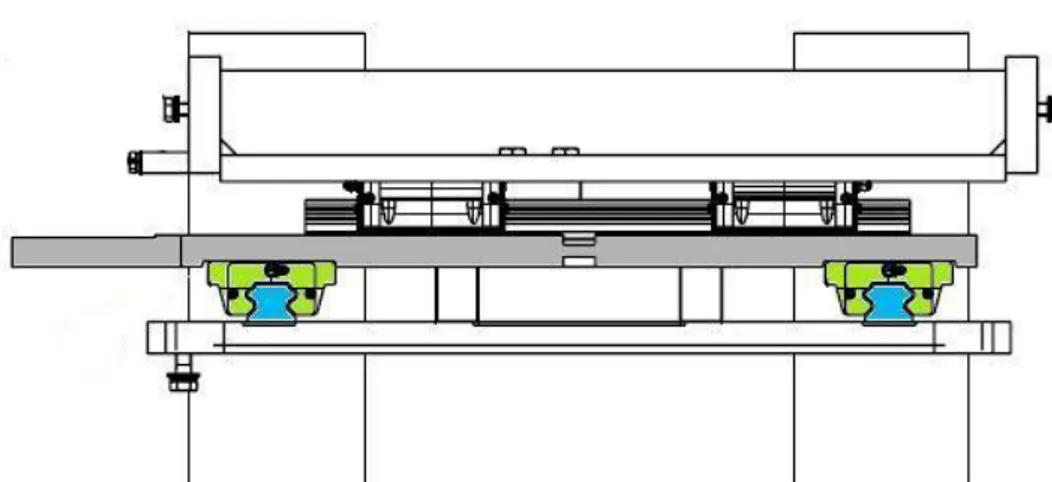

La fiancatina di movimentazione verticale e quella di movimentazione orizzontale sono le due strutture che contribuiscono al posizionamento del Trimex, esse scorrono verticalmente e orizzontalmente, così da permettere il cambio diametro del log. Di seguito vediamo nel dettaglio le modifiche fatte.

Considerano prima la fiancatina di movimentazione verticale, in particolare le modifiche sono state:

L’altezza della fiancata è stata ridotta, in seguito all’avvenuta riduzione della lunghezza della barra di scorrimento precedentemente analizzata. In particolare si è passati da una altezza di 700 mm ad una di 460 mm;

Le lavorazioni sul lato destro sono state eliminate, si trattava dello spessore evidente in figura 5.10 (num. 1), perché superflue e a non valore aggiunto. Inoltre la spianatura non interessa più tutta la fiancata, ma soltanto le parti destinate all’ancoraggio della staffa di scorrimento (num 2).

La geometria della struttura è stata semplificata, nel rispetto dei principi del DFM. Infatti, in figura 5.10 possiamo vedere, nella seconda immagine, una forma geometrica più regolare rispetto alla precedente e più facile da realizzare. Il numero dei fori sulla fiancata è rimasto pressoché invariato, per alcuni è cambiata la posizione.

In tabella 5.4 si mostra, al solito, la variazione dei costi. Nel caso specifico non c’è stata nessuna variazione sostanziale.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Fiancatina

movimentazione Verticale 404251

810,00 euro 1 810,00 euro

Dopo Staffa movimentazione verticale H015255

347,00 euro 1 347,00 euro

Figura 5.4: Tabella costi fiancatina movimentazione verticale

Per quanto concerne la fiancatina di movimentazione orizzontale:

Le dimensioni sono rimaste le stesse, invece è cambiata la geometria, infatti si tratta di una struttura molto semplice simile ad un rettangolo.

La lavorazione sul lato destro, lo spessore al num. 1, è stato eliminato. Si trattava di uno spessore usato come sistema di bloccaggio utile nel caso in cui la fiancatina di movimentazione fosse uscita dai binari di scorrimento, percorrendo una corsa maggiore rispetto a quella stabilita e a cui andava fissato il motore. Come si evince dalla seconda rappresentazione in figura 5.10, lo spessore è assente, ma in realtà è un codice presente in distinta a se stante, che sarà fissato alla fiancata con opportune viti, con la sola funzione di sostenere il motore di movimentazione.

La prima configurazione in figura 5.11, prevede allo stesso modo un sistema di bloccaggio, ma per mezzo di blocchetti, mostrati in figura 5.10 in colore verde, due per la staffa verticale e uno per la staffa orizzontale.

Figura 5.10: struttura mobile, con blocchetti e fiancatine

Volendo dare una spiegazione più dettagliata: un blocchetto, è posizionato sulla parte inferiore della fiancatina fissa cod. H015257, quindi, la staffa di movimentazione verticale, scorrendo verticalmente, urterebbe il blocchetto e si fermerebbe nel caso in cui dovesse percorrere una corsa maggiore rispetto a quella consentita.

Allo stesso modo, sulla parte centrale della fiancatina di movimentazione verticale sono posizionati due blocchetti, nel caso in cui la fiancatina di movimentazione orizzontale dovesse percorrere una corsa maggiore a quella consentitagli, allora urterebbe i blocchetti e si fermerebbe. In particolare, la parte della fiancatina di movimentazione orizzontale che urterebbe i due blocchetti, è mostrata in figura 5.11 (num. 2).

Figura 5.11: Fiancatina di movimentazione orizzontale prima e dopo le modifiche.

Infine, si mostra la tabella 5.5 con i relativi costi.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Fiancatina movimentazione orizzontale 404252

636,00 euro 1 636,00 euro

Dopo Staffa movimentazione orizzontale H015254

342,00 euro 1 342,00 euro

Figura 5.5: Tabella costi fiancatina movimentazione orizzontale

Un’altra importante modifica, apportata al sistema di movimentazione, è quella che riguarda i riferimenti per lo scorrimento dei cursori precedentemente analizzati.

Dalla tabella 5.6, emerge che i primi tre spessori, originariamente presenti sulla macchina, sono stati eliminati e sostituiti dall’ultimo codice in tabella. I primi due particolari – 404258 e 404259, visibili in colore rosso in figura 5.12a – presenti sulla fiancatina di movimentazione, erano necessari all’operatore come riferimento durante il montaggio del cursore, di colore verde in figura 5.12, per l’inserimento dello stesso sulla barra, di colore blu in figura 5.12.

La funzione svolta da tale spessore, non era a valore aggiunto, si trattava di una particolarità che il team ha deciso di eliminare, conservando la funzione. Infatti nella figura 5.12b si evidenzia che è la stessa fiancatina, di colore grigio in figura, a fungere da riferimento al cursore. In particolare, è stato realizzato uno scalino, con una lavorazione in taglio laser, che permette l’imbocco del cursore durante il montaggio, senza la necessità di elementi aggiuntivi. Il costo della lavorazione, per la realizzazione dello scalino, è inferiore all’acquisto e poi al montaggio del precedente spessore.

Figura 5.12b: struttura mobile con evidenziati cursori, barre e spessori dopo le modifiche

Per quanto riguarda l’altro spessore – 414260, visibile in rosso in figura 5.13 – garantiva l’ancoraggio della fiancatina di movimentazione orizzontale, di colore marrone in figura, con la fiancatina lato servizi, di colore grigio. Tale particolare è stato eliminato, perché la modifica apportata alla fiancatina lato servizi ha permesso un bloccaggio a quella di movimentazioni tramite semplici viti.

Si rimanda alla figura 5.13 per una migliore visualizzazione della configurazione prima dell’avvenuta modifica e alla figura 5.14 la visualizzazione della fiancatina lato servizi dopo la modifica.

Figura 5.13: Spessore di connessione tra la fiancatina lato servizi e quella di movimentazione orizzontale

Infine, i codici di cui si è parlato e il relativo beneficio economico sono mostrati in tabella 5.6.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima SPESSORE 80X40X45 cod. 404258

16,83 euro 1 16,83 euro

Dopo - - 0 -

Prima SPESSORE 130X15X10 cod. 404259

4,01 euro 4 16,04 euro

Dopo - - 0 -

Prima SPESSORE cod. 404260 13,71 euro 2 27,42 euro

Dopo - - 0 -

Prima - - 0 -

Nel rispetto dei principi dettati dal Design for Manufacturing, importanti modifiche sono state apportate al gruppo Struttura principale rappresentata in figura 5.14.

Figura 5.14: gruppo struttura principale

Nella distinta originaria il gruppo in questione includeva due fiancatine, una per il lato destro e una per il lato sinistro del Trimex, denominate rispettivamente fiancatina lato servizi e fiancatina lato trasmissioni.

Nel rispetto del principio di standardizzazione, si è portata a termine l’idea di utilizzare un unico codice per entrambe i lati, semplificandone la geometria e rendendola simmetrica, così da poter essere utilizzata indifferentemente per un lato o per un altro.

Le modifiche, evidenziate in figura 5.15, sono così sintetizzate:

è stato eliminato un codice dalla distinta, l’ufficio acquisti si troverà a gestire un codice solo per due componenti, potendo far leva su sconti per quantità durante gli ordini;

la geometria è stata semplificata, si noti la differenza tra la figura 5.15a e 5.15b. In particolare, è stata eliminata la scanalatura sul lato destro, (num. 2), rendendo la geometria lineare. Tale scanalatura era prevista per l’inserimento dello spessore – codice 404260 – necessario per il bloccaggio della fiancatina con la struttura fissa 177E, attualmente è stata forata la stessa fiancatina per essere fissata alla struttura.

per quanto riguarda le lavorazioni, sono state eliminate quelle di fresatura nella parte superiore e in quella inferiore, come in figura (num. 1 e 3), che erano necessarie per l’inserimento del piano cinghie di cui si discuterà successivamente. Infatti, per il fissaggio del piano bastano dei semplici fori, senza asole per l’inserimento, come nel disegno precedente (num. 3). Di contro è stata introdotta una lavorazione di taglio laser per creare le aperture interne, che ha inficiato minimamente sul costo. Infine, per conservare la funzione di garantire accessibilità e visibilità, è stata prevista un’apertura nel mezzo della fiancata, realizzata con taglio laser.

Figura 5.15b: Fiancatina Trimeasy dopo le modifiche

Infine, i costi sostenuti prima della realizzazione delle modifiche e dopo sono riportati di seguito, in tabella 5.7.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Fiancatina lato servizi 404256 Fiancatina lato trasmissioni 404255

532,4 euro + 458,31 euro

1 532,4 euro +

458,31 euro = 990,71 €

Dopo Fiancatina Trimeasy H015454 315,00 euro 2 630,00 euro

Figura 5.7: tabella costi fiancatine

Di seguito si analizzano le modifiche apportate alla parte inferiore della macchina. La distinta originaria riportava un unico gruppo contenente molti particolari, come detto all’inizio del capitolo, tale inefficienza è stata subito risolta suddividendo il gruppo in più parti. Da questo momento in poi si considereranno i nuovi gruppi in cui la BOM è stata divisa.

Il gruppo successivo è il Gruppo movimentazione struttura mobile, figura 5.16. Si tratta dei vari componenti che consentono la movimentazione delle

fiancate di cui si è già parlato – fiancatina movimentazione orizzontale e fiancatina movimentazione verticale.

Figura 5.16: Gruppo movimentazione struttura mobile

Le idee generate riguardano principalmente il sistema di movimentazione, garantito da un martinetto, usato per la movimentazione della struttura. In particolare, l’idea era di eliminare la movimentazione meccanica, ovvero il martinetto, e introdurre una “vite di regolazione” della struttura con volantino manuale. Cioè movimentare la struttura manualmente, senza l’ausilio di parti meccaniche. In realtà, attraverso alcune considerazioni preliminari, il team ha momentaneamente deciso di rimandare tali modifiche per una valutazione più dettagliata.

Nonostante ciò, sono state apportate alcune modifiche alla mensola di sostegno del martinetto, come visibile in figura 5.17.

La mensola ha la funzione di sostenere il martinetto e collegarlo alla rispettiva staffa che deve movimentare. Nella prima rappresentazione la mensola sostiene il martinetto e va fissata alla staffa di movimentazione su due lati (num.1 e 2), invece nella seconda rappresentazione il fissaggio è solo su un lato (num.2). Il vantaggio risiede nel fatto che il componente non dovrà più essere sottoposto ad una seconda operazione di foratura e nel fatto che sarà semplificata anche l’attività di montaggio.

Figura 5.17: Mensola di sostegno del martinetto prima e dopo le modifiche

Al solito, in tabella 5.8, è riportato il conteggio economico.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Mensola martinetto 404254 75,84 euro 2 151,68 euro

Dopo Mensola martinetto H015262 72,69 euro 2 145,38 euro

Figura 5.8: Tabella costi mensola

Un altro gruppo che ha contribuito alla riduzione del costo della macchina è il Gruppo Piano cinghie – figura 5.18. Si tratta di un elemento di sostegno delle guide, su cui scorrono i log, e di connessione del Trimex con le fiancatine laterali, inoltre opportuni spessori, indicati in figura, permettono di creare il dislivello per i diversi canali di scorrimento dei log.

Figura 5.18: Gruppo piano cinghie

La differenza delle due configurazioni è mostrata in figura 5.19. In particolar modo, nella figura di destra è evidenziato ciò che non bisogna fare e in quella sinistra ciò che basta ad eseguire la funzione.

La geometria del piano è rimasta la stessa, ma sono state eliminate alcune lavorazioni. Infatti, nella configurazione precedente, oltre ad essere fissato con viti, era incastrato nelle fiancatine lato servizi e lato trasmissioni, quindi erano necessarie lavorazioni di fresatura per la creazione delle asole in cui inserire le fiancate, num 1 in figura 5.19.

La nuova configurazione ha eliminato le lavorazioni di fresature, perché superflue, infatti, la funzione di sostegno alle fiancate continua ad esistere.

Figura 5.19: Piano cinghie dopo e prima della modifica

Lo spessore, invece, permette di creare il dislivello e consente il bloccaggio della guida cinghia, come visto in figura 5.19. La modifica fatta, in questo caso, ha reso più complesso il componente. Infatti, è stata introdotta una lavorazione di fresatura, necessaria per creare uno scalino che facesse da riferimento alla guida cinghia – come mostrato nel componente num. 3 in figura 5.20.

Infine, questa volta andando contro i principi del DFM, sono stati favoriti dei fori ciechi, num. 2 in figura 5.20, contro i precedenti fori passanti, num. 1 in figura 5.20, così facendo, si garantisce una semplificazione dell’attività di assemblaggio del componente.

Figura 5.20: Spessore prima e dopo le modifiche

Di seguito, in tabella 5.9, è riportata la tabella dei benefici, in termini economici, ottenuti in seguito alle modifiche apportate sia al piano sia allo spessore.

Denominazione e codice

Costo unitario standard

Quantità Costo totale

Prima Piano cinghia 404253 347,00 euro 1 347,00 euro Dopo Piano cinghie H014884 316,00 euro 1 316,00 euro

Prima Spessore H005459 100,00 euro 2 200,00 euro

Dopo Spessore H014886 94,00 euro 2 188,00 euro

Figura 5.9: Tabella costi piano cinghie e spessori

Alcune modifiche sono state apportate al Gruppo Guida Rotoli, mostrato in figura 5.21, che riguarda la parte inferiore della macchina, cioè quella destinata allo scorrimento dei rotoli sulle guide. In particolare, le guide in figura 5.21, hanno la funzione di allineare i rotoli per concederli alla macchina successiva, cioè l’impacchettatrice, e il volantino funge da

regolatore delle guide stesse. Infatti, esse possono avere una distanza maggiore o minore a seconda del diametro del rotolo da allineare.

Figura 5.21: Gruppo Guida rotoli

La modifica da menzionare riguarda la guida destra e quella sinistra, cioè quelle che si trovano ai due lati del rotolo durante il trasporto.

Prendiamo in esame la guida destra: precedentemente era composta da due elementi tenuti insieme da una saldatura, come al num.1 in figura 5.22, con quello superiore precedentemente scavato per perfezionare la saldatura stessa.

Le modifiche hanno eliminato le lavorazioni di modellazione del componente anche se la saldatura delle parti è rimasta. Infatti, ora costituiscono un unico pezzo, num. 3. Inoltre, la guida non prevede più il raccordo, num. 2 in figura, ma la modellazione è stata semplificata prevedendo un semplice taglio netto della geometria e una pieghetta del componente, num. 4, necessaria per impedire che il rotolo si rovini nel caso in cui, uscendo dalla guida, urti la stessa.

Infine, come mostrato al num. 5 in figura, la geometria è stata semplificata notevolmente e la lunghezza del componente è stata ridotta.

È superfluo riportare le modifiche fatte per la guida sinistra in quanto essere le medesime.

Figura 5.22: guida rotoli destra

Nella tabella 5.10 è riportato il beneficio economico ottenuto. È facile notare che tali modifiche non hanno contribuito ad una considerevole riduzione del costo macchina, ma hanno garantito una semplificazione della geometria dei componenti, con relativo aumento della semplicità delle attività di montaggio.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Guida destra 395499 30,00 euro 4 120,00 euro

Dopo Guida destra H014850 28,00 euro 4 112,00 euro

Prima Guida sinistra 395500 30,00 euro 4 120,00 euro

Dopo Guida sinistra H014977 28,00 euro 4 112,00 euro

Di seguito è riportato il Gruppo galoppino polycord, in figura 5.23, composto dai 18 galoppini, cioè pulegge, utili allo scorrimento delle cinghie.

Figura 5.23: gruppo galoppino polycord

L’idea generata dal team ha coinvolto, in particolar modo, l’ufficio acquisti, al fine di ottenere migliori trattative con i fornitori e sconti su maggiori quantità, come mostrato in tabella 5.11.

La Fabio Perini vanta la presenza di efficienti buyer, infatti, le trattative portate a termine in seguito ad un’asta che ha implicato un cambio di fornitore, hanno ridotto notevolmente il costo delle pulegge, e questo migliora all’aumentare delle quantità ordinate. Già a partire da un ordine di 60 pulegge si ha un notevole risparmio, considerando che per ogni macchina si necessita di 18 galoppini, ordinare 60 pezzi corrisponderebbe a realizzare poco più che tre macchine all’anno, obiettivo facilmente raggiungibile dall’azienda.

La differenza rispetto ai galoppini realizzati precedentemente è da ricercare nei materiali utilizzati e nelle lavorazioni: le nuove pulegge sono lavorate alle macchine utensili con materiale plastico PA6G NAT anziché con acciaio S235JR UNI EN 10027. Inoltre, per garantire il bloccaggio del galoppino alla fincata, il precedente disegno prevedeva una sede filettata per l’inserimento della vite, num. 2 in figura 5.24, quindi, lavorazione di maschiatura. Il nuovo montaggio, è garantito con l’ausilio di un perno di commercio, serrato con un dado e una rosetta spaccata, come visibile al num. 1 in figura.

Figura 5.24: Montaggio galoppino prima e dopo le modifiche

In definitiva, il beneficio economico ottenibile è evidente nella figura sottostante.

Denominazione e codice

Costo unitario standard Quantità Costo totale

Prima Galoppino H005418 18 114,66 euro Dopo Galoppino H005418 18 €91,80 Quantità 120 pezzi Quantità 360 pezzi Figura 5.11: Tabella costi galoppini

Un altro gruppo su cui sono state apportate importanti modifiche è il Gruppo struttura cinghie inferiori, rappresentato in figura 5.25.

Figura 5.25: gruppo struttura cinghie inferiori

Le modifiche portate a termine e riguardanti il gruppo in questione, hanno coinvolto i particolari spiegati di seguito.

Innanzitutto, prima dell’applicazione delle modifiche, le fiancatine inferiori erano composte da due particolari: la fiancatina e il braccio di supporto. Nel nuovo disegno i due particolari sono stati fusi in un unico componente, di conseguenza è stato ottenuto un particolare più semplice sia dal punto di vista della geometria che dal punto di vista del montaggio ed è stata eliminata la gestione di un codice. In figura 26 è visibile quanto detto.

Figura 5.26: Fiancatina prima e dopo le modifiche

Per quanto riguarda il piede di supporto alla struttura, dalla tabella 5.10 è evidente un aumento del costo. Ciò è dovuto al fatto che, avendo realizzato le fiancatine con dimensioni maggiori e quindi peso superiore rispetto al precedente modello, è sorta la necessità di utilizzare un supporto più robusto. Figura 5.26.

All’inizio, il particolare era composto da un semplice tubolare con, alla base un terminale pieno, cioè una piastrina cilindrica, e all’estremità opposta un particolare saldato in cui realizzare il foro filettato per fissare il piede alla struttura.

L’idea ha generato il nuovo particolare, composto da un trafilato piatto, forato nella parte superiore per il fissaggio alla fiancata, sottoposto a tempra per aumentarne la resistenza, e con una geometria capace di garantire una maggiore stabilità, nonostante sia presente la piastrina cilindrica come nel caso precedente. Va

le piastrine poste alla base, per una miglior comprensione del disegno si rimanda alla figura precedente 5.25.

Figura 5.27: Piede di sostegno prima e dopo le modifiche

Il maggior risparmio è stato ottenuto con il distanziale cod. H005482, figura 5.28. Il precedente disegno prevedeva un tubolare lavorato alle macchine utensili per la realizzazione dei fori (num. 1), necessari per bloccare i supporti per il sostegno alle guide di scorrimento rotoli, di cui si parlerà più avanti in figura 5.31, e per fissare lo stesso distanziale alle fiancatine laterali tramite piastrine per creare spessore, (num. 2).

In seguito, l’idea sviluppata ha previsto di realizzare il particolare come un tubolare estruso scanalato, evitando così la lavorazione alle macchine utensili. Il distanziale è fissato alla struttura per mezzo di viti incastrate nelle scanalature (num. 3) e gli

stessi supporti, dopo essere stati semplificati come in figura 5.31, sono stati incastrati nelle medesime scanalature, evitando lavorazioni di foratura e conseguente montaggio.

Figura 5.28:distanziale prima e dopo le modifiche

Allo stesso modo si è operato per il secondo distanziale. Inizialmente, era un tubolare realizzato alle macchine utensili e soggetto a lavorazioni di foratura. Formato da piastrine (num. 1), necessarie a sostenere le guide di scorrimento rotoli, saldate (num. 2) ad un tubolare come mostrato in figura 5.29 e bloccate ad esso con viti. In seguito, sono stati eliminati i due componenti – tubolare e piastrine – , nonché le lavorazioni alle macchine utensili. Infatti, il distanziale è stato realizzato come nel caso precedente, cioè un estruso scanalato (num.3).

Figura 5.29: distanziale prima e dopo le modifiche

Al solito, per ogni codice modificato, sono riportati in tabella 5.12, i relativi risparmi in termini monetari.

Denominazione e codice Prezzo standard unitario

Quantità Costo totale

Prima Fiancatina H005405 + Braccio supporto H009587 148,50 Euro + 136,40 Euro 2 2 297,99 euro + 272,80 euro

Dopo Fiancatina H015249 185,00 Euro 2 360,00 euro

Prima Piede di supporto 294899 15,90 Euro 2 31,80 euro

Dopo Piede di supporto H015232 27,52 Euro 2 55,04 euro

Prima Distanziale H005482 262,20 Euro 1 262,20 Euro

Dopo Distanziale H014075 136,00 Euro 1 136,00 Euro

Prima Distanziale 395483 124,00 Euro 1 124,00 Euro

Dopo Distanziale H015238 35,00 Euro 1 35,00 Euro

Nel gruppo Cinghie motorizzate figura 5.30, sono state apportate le modifiche alcune modifiche spiegate di seguito.

Figura 5.30: Gruppo cinghie motorizzate

Le modifiche riguardano i supporti citati in tabella 5.13, si tratta di elementi di raccordo tra il distanziale, precedentemente analizzato, e le fiancatina su cui sono fissate le pulegge per lo scorrimento delle cinghie polycord.

Nel disegno realizzato prima dell’applicazione della metodologia, i supporti erano elementi a forma di U, evidenziati col colore rosso in figura 5.31, fissi ai due distanziali di cui abbiamo discusso prima, e ai quali, a loro volta, erano fissate le fiancatine laterali per mezzo di piastrine.

L’applicazione dell’idea ha previsto, innanzitutto, una semplificazione della geometria, infatti, sono stati realizzati come delle semplici piastrine, evidenziate col colore verde in figura 5.31, e una riduzione del costo di realizzazione. È evidente, dalla tabella 5.11, che precedentemente si utilizzava un unico codice per otto supporti, attualmente i codici sono due, perché uno riguarda gli otto supporti posteriori e uno gli otto anteriori, differiscono tra loro soltanto per la lunghezza.

Figura 5.31: supporti prima e dopo le modifiche

Infine, di seguito la tabella con relativi risparmi economici per i supporti sopra citati.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Supporto H005429 32,79 euro 8 262,32 euro

Dopo Supporto L=170 H015133 Supporto L=215 H015135 8,39 euro + 8,98 euro 8 8 67,12 euro + 71,84 euro = 138,96 euro

Figura 5.13: tabella costi supporti

Infine, di notevole importanza, sono le modifiche apportate al Gruppo asse condotto, figura 5.32. La funzione principale del gruppo è di far scorrere la cinghia sulle pulegge, permettendo il collegamento con l’asse tensionatore e l’asse motore, per trasmette il moto all’intera macchina.

Figura 5.32: Gruppo asse condotto

Le modifiche hanno riguardato più componenti del gruppo, in particolar modo quelli riportati di seguito e indicati nella figura precedente.

In figura 5.33 sono mostrate le modifiche apportate al gruppo sopracitato.

Nella vecchia BOM il gruppo era formato da due pulegge uguali (num. 2) e un rullo centrale (num. 1), collegati da tre assi diversi (num. 3,4,5), sfalsati tra loro e bloccati alle fiancate della struttura per mezzo di piastrine (num. 6).

L’idea è stata, oltre che di semplificare l’intero gruppo, quella di standardizzare quanto più possibile. Infatti, il rullo centrale è stato sostituito con due pulegge uguali tra loro e alle altre due (num. 7), così da ottenere potenziali sconti sulle quantità acquistate e gli assi di collegamento, inizialmente di tre tipologie diverse, sono stati ridotti a due (num.8 e 9).

Infine, sono state apportate modifiche alle lavorazione delle piastrine di collegamento (num 10), infatti, nonostante il costo unitario sia rimasto lo stesso, è stata eliminata la lavorazione di fresatura. Le piastrine fungono da collegamento dell’asse condotto alle fiancate della macchina. Tale funzione è realizzata con semplici viti, piuttosto che con l’inserimento delle piastrine nelle asole, presenti precedentemente nel piano cinghie, figura 5.19.

Figura 5.33: Asse condotto prima e dopo le modifiche

In tabella 5.14, sono evidenziati i relativi risparmi in termini economici.

Denominazione e codice Costo unitario standard

Quantità Costo totale

Prima Rullo folle H005262 Puleggia H005296 217,55 euro + 94,65 euro 1 2 217,55 euro + 189,30 euro = 406,65 euro

Dopo Puleggia folle D = 215 H005322

85,15 euro 4 340,60 euro

Prima Piastrine H005284 x2 30,00 euro 2 60,00 euro

Dopo Piastrine H005284 x3 30,00 euro 3 90,00 euro

Prima Perno A=240 B=50 C=410 H005276 Perno A=50 B=50 C=220 H005274 Perno A=50 B=50 C=130 H005273 21,79 euro + 18,87 euro + 17,49 euro 1 1 1 21,79 euro + 18,87 euro + 17,49 euro = 58,15 euro Dopo Perno A=50 B=50 C=130

H005273 Perno A=240 B=50 C=410 H005276 13,95 euro + 24,30 euro 2 1 27,90 euro + 24,30 euro = 52,20 euro

Figura 5.14: tabella costi componenti “gruppo asse condotto”

Infine, va menzionato – tabella 5.13 - il fatto che, una notevole riduzione del costo prodotto è stata ottenuta grazie alla sostituzione dei motori necessari al funzionamento della macchina. Ci si è resi conto della presenza di un inutile sovradimensionamento del sistema di motorizzazione, quindi i motori sono stati sostituiti con altri di minori dimensioni. Inoltre, come si nota in tabella 5.15, per alcuni componenti, es. il martinetto per la movimentazione della struttura, si è verificato un aumento del costo a causa delle variazioni che gli stessi fornitori hanno imposto.

Denominazione e codice Costo unitario standard

Prima RIDUTTORE SPK140S-MF2-12-0H1 B5/V3 1640,00 euro Dopo RIDUTTORE SP140S-MF1-10-0I1 871,00 euro Prima SERVOMOTORE 1FT7-084-5AF71-1DG0 1230,00 euro Dopo SERVOMOTORE 1FT7-084-5AF71-1DG0 1230,00 euro Prima SERVOMOTORE 1FT7-068-5AF71-1DA0 1300,00 euro Dopo SERVOMOTORE 1FT7-044-5AF71-1DA0 940,00 euro Prima MARTINETTO UNIMEC TP204-MD-C60-1:5 295, 00 euro

Tabella 5.15: Tabella costi motori

5.2 Assemblaggio

La macchina di cui si sta parlando è stata realizzata e montata soltanto una volta e senza nessuna intenzione di vendita, in quanto si tratta di un vero e proprio prototipo, ancora in fase di perfezionamento. Per tale ragione, non esiste una vera e propria procedura per il processo di assemblaggio del Trimex 177, cioè qualcosa di dettagliato a livello di tempi e attività per ogni gruppo macchina, come avviene solitamente per le altre macchine realizzate. Ma, nonostante ciò, è stato possibile, parlando direttamente con i montatori, raccogliere informazioni in merito alle operazioni da essi svolte e il tempo complessivo impiegato.

Inoltre, la Fabio Perini ha sviluppato un programma di ri-organizzazione delle officine e delle attività svolte seguendo i principi della Lean production, quindi è in atto un processo volto a standardizzare le operazioni di montaggio.

Tale processo è esonerato dal presente lavoro di tesi.

Detto ciò, il processo di montaggio, assimilabile a quello di altre macchine, può essere così schematizzato:

l’operatore riceve in input la distinta tecnica e la traduce in distinta di montaggio, con l’ausilio di appositi software;

tutti i componenti per l’assemblaggio di un gruppo - macchina sono raccolti in carrelli dotati di ceste distinte, una per ogni gruppo - macchina – figura 5.34;

le ceste giungono ai banchi di montaggio una alla volta;

l’operatore pre - assembla il gruppo di componenti della cesta che ha ricevuto – figura 5.35, creando un pre – assemblato;

l’operatore assembla tutti i pre – assemblati, realizzando l’intera macchina. La figura 5.36 mostra l’avanzamento dei lavori, si tratta di più pre – assemblati montati insieme per il completamente della macchina.

Figura 5.34: Carrelli con ceste contenenti componenti gruppo

Figura 5.35: gruppi pre - assemblati

Il tempo impiegato per il montaggio dell’intera macchina è di 80 ore/uomo, contro le 100 ore/uomo dedicate precedentemente alla realizzazione del progetto. Considerando un costo della manodopera paria a 36,60 euro/h si stima un costo per il montaggio pari a 2.928,00 euro, contro quello di 3.660,00 euro sostenuto in precedenza, per un risparmio del 20%.

5.3 Risultati ottenuti

In figura 5.37 e 5.38 si riportano i diagrammi di pareto che evidenziano l’andamento dei costi dei gruppi - macchina prima e dopo le modifiche di cui abbiamo parlato nel presente capitolo, tenendo in considerazione, al solito, solo i costi di acquisto e lavorazione dei componenti, escludendo quelli destinati al montaggio.

È facile notare che per alcuni gruppi il costo totale, dato dalla somma dei costi dei singoli componenti contenuti nello stesso gruppo, è stato palesemente ridotto, invece, per altri si è verificato un aumento. Questo fatto è accaduto principalmente perché nel corso degli anni i prezzi dei componenti tendono ad aumentare, quindi si assiste ad un incremento del costo dell’intero gruppo, proprio come avevamo già menzionato precedentemente in figura 5.13, in cui si palesava l’aumento del costo del martinetto utile alla movimentazione della struttura, e come accade per il gruppo cinghia – manina, gruppo frena rotoli e gruppo di adattamento carter. Questi ultimi due gruppi non sono stati coinvolti nell’applicazione della value analysis, infatti, sarebbe opportuno che l’azienda si occupasse di analizzare anche i componenti di quei gruppi non ancora oggetto di studio, così da ottenere migliori risultati.

Figura 5.37: Costi macchina prima delle modifiche

Figura 5.38: Costi macchina dopo delle modifiche

Infine, la tabella 5.17 si propone di evidenziare i costi totali, comprensivi di tutti i componenti macchina, limitatamente alla parte meccanica, senza considerare

6316,86 3385,44 2241,33 1384,46 1092,84 990,71 818,32 748,37 623,3 566,21 470,00 423,71 334,00 252,00 224,00 0 1000 2000 3000 4000 5000 6000 Eur o

Denominazione gruppi componenti Costi macchina prima delle modifiche

5132,44 2684,26 1836,97 1396,13 1348,41 820,34 702,42 663,78 578,00 520,00 492,36 432,00 248,51 203,00 0 1000 2000 3000 4000 5000 6000 Eur o

Denominazione gruppi componenti Costi macchina dopo le modifiche

evidenziata la sostanziale differenza tra i costi da sostenere prima dell’applicazione della value analysis e quelli da affrontare dopo, con relativo risparmio sia in valore monetario che in termini percentuali.

Denominazione macchina Costo sostenuto prima delle modifiche Costo sostenuto dopo le modifiche Differenza costi Risparmio valore percentuale

Trimex 177 19.871,55 euro 17.179,62. 2.691,93 euro 14%

Tabella 5.17: andamento temporale costi – macchina prima e dopo le modifiche

In definitiva si può affermare che l’applicazione delle metodologie di VA e di DFMA hanno soddisfatto le aspettative dell’azienda, oltre che per i risultati ottenuti in termini economici, anche per aver avuto la capacità di indurre nella mente degli operatori un nuovo modo di vedere e di pensare: puntare all’essenziale conservando un ottimo rapporto qualità – prezzo.

L’applicazione delle metodologie sui prodotti già forniti dalla Fabio Perini, ma soprattutto su quelli che l’azienda ancora deve sviluppare, implicherà notevoli miglioramenti così da riuscire a difendere quella posizione che la stessa Fabio Perini continua a mantenere in un mercato, ormai, altamente concorrenziale.