Capitolo 2

Fabbricazione delle membrane

Questo capitolo è dedicato alla presentazione di due serie di strutture di prova e alla descrizione dei vari passi di post-processing da noi eseguiti in laboratorio, necessari alla liberazione delle relative membrane, come previsto dal progetto d'origine [1]. Esso riguarda lo studio e la progettazione di tali strutture come elementi di supporto per magneti di piccole dimensioni (cioè con volume dell'ordine dei mm3), per scavenger vibrazionali di tipo elettromagnetico, il cui

principio di funzionamento è stato brevemente descritto al paragrafo 1.1.3.

Il capitolo è diviso in tre parti: la prima è un'introduzione riguardante le proprietà di attacco del TMAH (idrossido di tetrametilammonio, (CH3)4NOH) e la

conseguente scelta delle varie geometrie che caratterizzano il corpo delle membrane progettate al fine di renderlo più rapido. La seconda parte descrive la tipologia delle prime dodici membrane di prova, utilizzate allo scopo di verificare la validità dei modelli geometrici proposti. Si descriverà inoltre il processo litografico che ha portato alla loro fabbricazione, ed i risultati ottenuti.

Infine la terza parte descrive i passi di post-processing necessari alla liberazione della seconda serie di membrane di prova, progettate sfruttando il processo BCD6s di STMicroelectronics. Queste ultime hanno dimensioni maggiori rispetto alle prime, ma per motivi di spazio e quindi di costi, non sono ancora sufficientemente ampie per supportare un magnete idoneo ai suddetti

scavenger. I risultati di quest'ultima serie di attacchi saranno poi discussi nel terzo

2.1

Attacchi chimici e struttura delle membrane

Questa prima parte del capitolo è dedicata agli aspetti teorici legati alla liberazione delle membrane mediante attacco chimico anisotropo. Verranno innanzitutto introdotti i concetti basilari che riguardano la cristallografia del silicio (paragrafo 2.1.1), di seguito si parlerà di vari risultati presenti in letteratura, ottenuti mediante l'attacco del silicio con soluzioni a base di TMAH (2.1.2), infine verranno presentate le diverse geometrie di layout che caratterizzano le membrane progettate (2.1.3).

2.1.1 Indici di Miller e orientamento cristallografico nei wafer

Per avere una prima idea della maniera con cui l'attacco chimico anisotropo agisce sul silicio, occorre conoscere le caratteristiche del wafer sul quale si sta operando. Più precisamente, è necessario conoscere l'orientazione cristallografica del silicio, la quale viene stabilita già in fase di produzione del lingotto, generato da un seme cristallino di orientazione nota [35].

Il sistema di riferimento utilizzato al fine di riconoscere i vari piani cristallini si basa su una terna di numeri interi, i quali rappresentano i reciproci delle intercette di un piano con i tre assi di una terna cartesiana solidale alla struttura cristallina FCC (cubica a facce centrate); tali interi sono noti come indici di Miller e ad ogni terna corrisponde una famiglia di piani cristallini. Ad esempio, il piano cristallino perpendicolare all'asse x è contraddistinto dalla terna (100).

Generalmente i wafer in commercio sono orientati in modo che la loro superficie coincida con il piano cristallino caratterizzato da indici (100) oppure (111); si tratta tuttavia di una idealizzazione, poiché spesso vi è una tolleranza di alcuni gradi e non si ha la condizione di parallesismo [57]. Al fine di rendere noti all'operatore l'orientazione e il tipo di drogaggio (n o p, drogaggio con fosforo o boro rispettivamente, a seconda del processo tecnologico), il bordo dei wafer è

dotato di segni di riconoscimento: possono essere dei tagli (uno o due flat di diversa lunghezza), oppure una piccola tacca (notch). Il marcamento tramite notch è ultimamente il più usato, poiché consente di sfruttare una quantità maggiore di superficie.

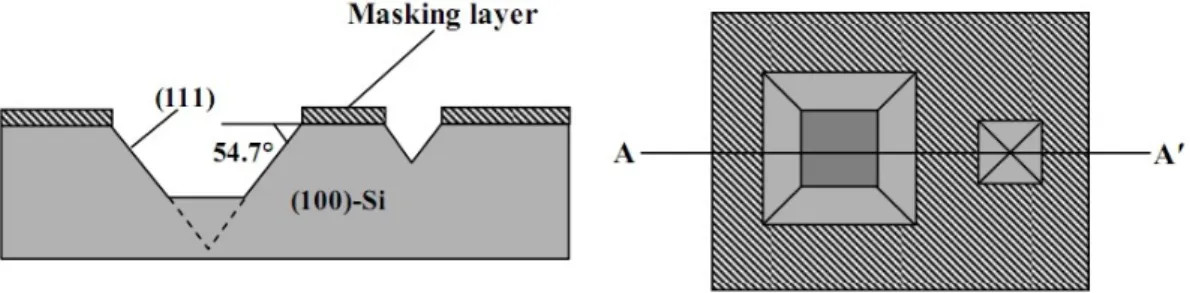

Tutti i wafer da noi utilizzati sono di tipo p e orientati in modo che la superficie sia parallela ai piani (100). A titolo di esempio, in figura 2.1 è mostrato il risultato che si ottiene sottoponendo un wafer di questo tipo all'azione d'attacco del TMAH. Ipotizzando che il silicio sia ricoperto da uno strato protettivo (ad esempio ossido di silicio), aprendo in esso due finestre quadrate, con i lati paralleli alla direzione [110], rimangono scoperti quattro piani di tipo (111), ovvero si ottiene il caratteristico scavo a piramide rovesciata. Come si può notare, l'attacco procede fino a che non si è formata una piramide completa, per poi continuare molto lentamente (alla velocità di poche decine di nanometri al minuto), in direzione dei piani (111).

Fig. 2.1 Risultato d'attacco del TMAH su un wafer di tipo (100). Si ottiene il caratteristico scavo a piramide rovesciata, visibile in sezione e in pianta. L'angolo compreso tra la superficie del wafer

(100) ed i piani (111) è di 54.7° [58].

2.1.2 Impiego del TMAH per attacchi anisotropi

Il TMAH è la sostanza che abbiamo usato per l'attacco del silicio, ed assieme a idrossido di potassio (KOH) ed etilendiamina pirocatecolo (EDP) fa parte dei prodotti utilizzati dalla tecnologia MEMS per attacchi anisotropi di tipo wet, i quali per questioni di costo di processo, semplicità di utilizzo, elevata velocità d'attacco, alto grado di anisotropia, costituiscono una valida alternativa rispetto

agli attacchi dry [62]. Per le nostre applicazioni, rispetto a KOH e a EDP, il TMAH è da preferire per la sua alta selettività nei confronti di passivazioni come ossido e nitruro di silicio. Inoltre, essendo compatibile con il processo CMOS ed essendo possibile utilizzarlo anche all'interno di una camera pulita, esso è largamente utilizzato nonostante il costo maggiore rispetto alle altre due soluzioni d'attacco [62, 63].

Per le nostre prove, inizialmente è stato impiegato TMAH in soluzione acquosa al 25%, in questo modo sono stati processati i 5 campioni descritti al paragrafo 2.2, ed i primi 27 campioni descritti al paragrafo 2.3. Le prove successive sono state condotte con TMAH bufferizzato, la soluzione al 25% è stata cioè diluita con acqua deionizzata e con dei sali (acido silicico Si(OH)4 e persolfato d'ammonio

H8N2O8S2), secondo la procedura descritta in [66]. In particolare, l'aggiunta di

acido silicico inibisce l'attacco delle metallizzazioni in alluminio, aspetto importante per quanto riguarda la compatibilità con la tecnologia CMOS [59]. La successiva aggiunta di persolfato d'ammonio si rende necessaria per evitare che sulla superficie attaccata si creino irregolarità che possano limitare la velocità d'attacco. Una sostanza di questo tipo è detta anche surfactant, surface acting

agent, sigla che indica un additivo che modifica l'azione d'attacco, migliorando la

qualità della superficie rendendola più liscia [60].

Fig. 2.2 Variazione della velocità d'attacco del silicio rispetto a temperatura e concentrazione del TMAH e rispetto al drogaggio del substrato [59].

Attualmente si trovano in letteratura molti studi sull'attacco con TMAH, dai quali si evince che la velocità e la direzione preferenziale dipendono da vari fattori, quali la temperatura della soluzione, la sua concentrazione, il tipo di substrato (il quale può presentare dei difetti di ripetizione nel reticolo cristallino o delle impurità, introdotte ad esempio da droganti come fosforo o boro), l'aggiunta di surfactant, la forma geometrica della struttura da attaccare, e naturalmente, dall'orientamento dei piani cristallini.

Per quanto riguarda i primi tre fattori, da vari studi si dimostra che la velocità di attacco aumenta con la temperatura, e diminuisce all'aumentare della concentrazione di TMAH. In generale la velocità d'attacco è leggermente maggiore per silicio di tipo n [59, 61, 62], come evidenziato nel grafico di figura 2.2.

Il TMAH diluito con acqua ha la tendenza a lasciare irregolarità sulla superficie, caratterizzate da piccoli “colli” (detti hillocks) tra i quali rimangono imprigionate microscopiche bolle di idrogeno che impediscono il diretto contatto tra silicio e soluzione, rallentando in questo modo la sua azione. L'aggiunta di

surfactant, come ad esempio alcol isopropilico IPA, carbonato di potassio K2CO3,

persolfato d'ammonio H8N2O8S2, favorisce il rilascio delle bolle d'idrogeno più

piccole, diminuendo in questo modo la rugosità della superficie e di conseguenza migliorando l'azione del TMAH [63, 67].

Per quanto riguarda i piani cristallini, in [64] è mostrata una dipendenza della velocità d'attacco dal loro orientamento. Per questo studio è stato impiegato TMAH al 20%, mantenuto alla temperatura di 79.8 °C. In particolare, in tabella 2.1 vengono riportate le velocità d'attacco in direzione [100, 110, 111].

Orientazione cristallografica

Velocità di attacco [μm/min]

Rapporto tra velocità di attacco (i j k)/(100) (i j k)/(111)

100 0.603 1.000 37

110 1.114 1.847 68

111 0.017 0.027 1

Tabella 2.1 Velocità di attacco del silicio con TMAH 20% a 79.8 °C per tre diverse orientazioni cristallografiche [64]. Nella terza e quarta colonna le velocità sono normalizzate rispettivamente

L'attacco procede molto lentamente lungo la direzione perpendicolare ai piani (111), mentre è più veloce (circa 1 μm/min) per gli altri piani. Ciò si traduce in una particolare forma di scavo, già mostrata in figura 2.1, ovvero a tronco di piramide rovesciata.

L'ultimo aspetto riguarda la geometria della struttura di silicio: se durante l'attacco il silicio presenta forme caratterizzate da angoli convessi, essi vengono aggrediti. È proprio questa proprietà che permette di ricavare facilmente travi e membrane sospese, ed altri dispositivi più complessi.

Osservando la figura 2.3 si nota che il silicio viene aggredito anche in prossimità degli angoli convessi, lasciando scoperti vari piani cristallini non determinabili con esattezza in termini di indici di Miller.

È molto difficile stabilire con precisione il valore di tali indici, poiché la formazione di questi piani è molto disomogenea durante l'attacco. Come si vede inoltre, gli angoli concavi diventano i vertici di origine per i piani (111).

Fig. 2.3 Azione d'attacco del TMAH in presenza di angoli convessi [58]. È molto difficile determinare gli indici di Miller dei piani che si formano in corrispondenza di tali angoli.

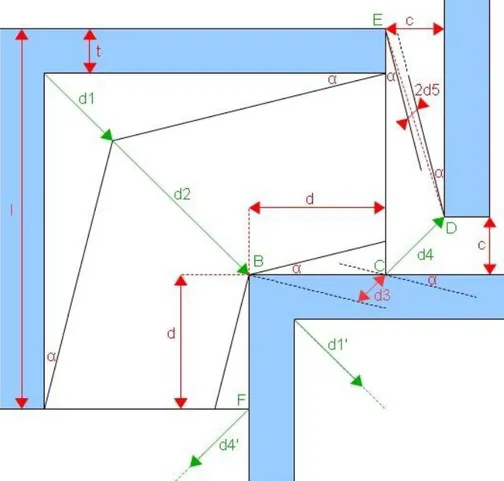

2.1.3 Progettazione delle geometrie dei fori

Grazie alle proprietà del TMAH, in particolare a quella riguardante gli angoli convessi, è possibile progettare membrane forate in maniera da velocizzarne il rilascio. Se si lasciasse integro il corpo, l'attacco (nel nostro caso di tipo

front-side) potrebbe iniziare solo dalla periferia e sarebbe necessario un tempo

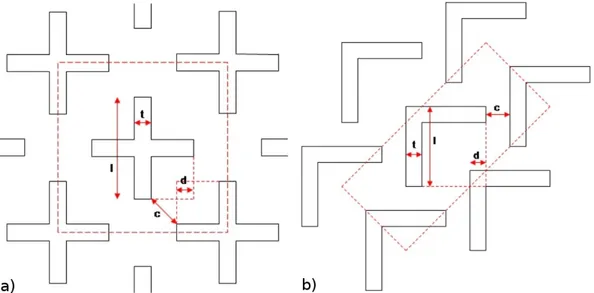

eccessivamente lungo. La presenza di fori permette all'attacco di svilupparsi anche a partire dalle zone centrali della membrana. Essi sono stati disegnati secondo due differenti forme, a “croce” e ad “L”, come mostrato in figura 2.4. Queste differenti soluzioni proposte hanno comunque la stessa idea di base, cioè fare in modo che l'attacco proceda sfruttando la progressiva formazione di angoli convessi, fino a che l'intero volume sottostante la membrana non sia liberato, come mostrato dal modello semplificato in figura 2.5.

Diamo uno sguardo alle grandezze ed ai vari parametri di progetto. I valori numerici sono riportati nelle tabelle 2.2 e 2.4.

•Dimensioni dei fori

Facendo riferimento alla figura 2.4, t rappresenta lo spessore dei fori, mentre l la loro lunghezza. Per non avere problemi di ricircolo della soluzione, si è stabilito che t sia come minimo pari a 1 μm. In realtà un paio di membrane della prima serie hanno t=0.5 μm, e l'attacco in TMAH non ha risentito di tale problema.

Fig. 2.4 Due tipologie di fori per il rilascio di membrane. (a), fori a croce:la cella elementare è racchiusa dal quadrato tratteggiato; (b), fori ad “L”: la cella elementare è racchiusa dal

•Angolo α e piani (k11)

Durante l'attacco, in presenza di angoli convessi si formano coppie di piani di tipo (k11), con k intero indeterminato. A tali piani è associato un angolo da noi denominato α, come evidenziato dai modelli nelle figure 2.5 e 2.6. Questo angolo è compreso tra due segmenti: il primo segmento si ottiene dall'intersezione tra la superficie del wafer ed il piano (111), il secondo dall'intersezione tra la superficie ed un piano di tipo (k11). L'espressione generica per il calcolo di α risulta quindi:

α=arctan(1)-arctan(1/k). In letteratura sul valore di α c'è molta incertezza: i valori

di k cui si fa più frequentemente riferimento sono 2 e 4.

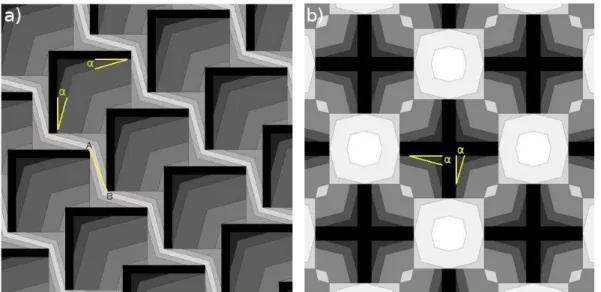

In figura 2.5, si può anche osservare l'evoluzione prevista per l'attacco (vista in pianta). Le zone in nero corrispono ai fori a croce o ad “L” aperti nell'ossido della membrana, mentre le zone progressivamente più chiare rappresentano i piani che si formano durante l'evoluzione dell'attacco. Esso prosegue sfruttando la presenza di angoli convessi. Quindi si fa in modo che essi siano presenti finché non si sia formato uno scavo di profondità sufficiente a far oscillare la membrana.

Fig. 2.5 Modello semplificato di evoluzione prevista per l'attacco: (a), evoluzione per fori ad “L”, in (b) per fori a croce. Sono visibili gli angoli α. In (a), il segmento A-B dovrebbe avere inclinazione pari ad α affinché si abbia un buon compromesso tra robustezza della membrana e

velocità di rilascio [1].

•Copertura η

È il rapporto tra l'area forata appartenente alla cella elementare (tratteggiata in figura 2.4) e la superficie totale della cella elementare stessa. Per le “croci” vale la

relazione: X= 2lt−t

2

Ml−d 2 ;

mentre per le “L” vale: L=

2lt−t2 l2

−d2

sincos2sin ⋅l−d 2 . •Sovrapposizione d e distanza critica c

Questi due parametri regolano la distanza tra i fori. Nel caso delle croci, deve essere verificata la condizione 0d l−t

2 , poiché in un caso (d=0, ovvero in tutti i casi per cui le croci siano troppo distanziate e il parametro sovrapposizione risulti nullo) non si formerebbero altri angoli convessi (e quindi l'attacco non potrebbe proseguire), nell'altro caso le croci sarebbero sovrapposte e la struttura sospesa non sussisterebbe.

Nel caso delle “L”, oltre alla condizione d0 , bisogna tener conto anche dell'evoluzione dell'attacco e quindi del parametro c. Affinché l'attacco proceda dovrà essere verificata la condizione 0cl−d . Rispetto al caso precedente, per c=0 non ci sarebbero le condizioni per la sussistenza di una membrana sospesa, mentre per c≥l−d i fori sarebbero troppo distanziati e l'attacco verrebbe interrotto dalla formazione di piani (111).

È stato in ogni caso stabilito che per non avere strutture troppo fragili, il valore di c sia come minimo pari ad 1 μm. Inoltre è possibile scegliere un valore di c in modo da rendere minore il tempo d'attacco, disponendo i fori in modo che il segmento A-B di figura 2.5 (oppure il segmento E-D di figura 2.6) abbia inclinazione pari ad α rispetto alla direzione verticale. Rispettando tale condizione si avrebbe c= tan

1tan⋅l−d .

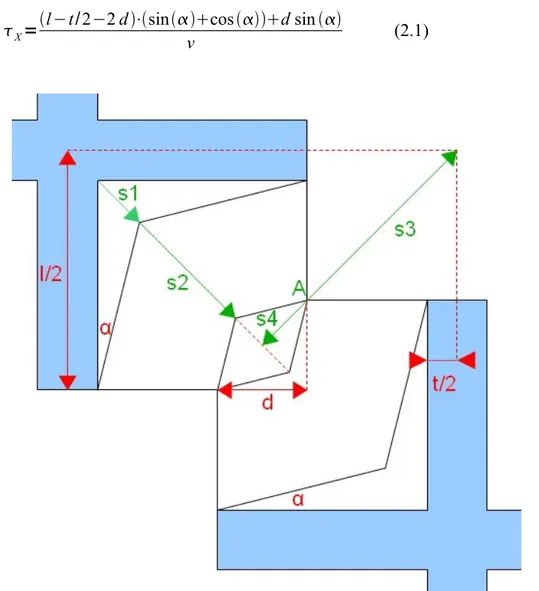

•Tempi di liberazione τX e τL

Non è semplice trovare una relazione che descriva il tempo di liberazione in funzione dei parametri sopracitati, poiché non si conosce con esattezza lo sviluppo dell'attacco nel tempo. Tuttavia, una prima stima può essere dedotta dai modelli semplificati di figura 2.6 a e 2.6 b.

d'avanzamento degli angoli convessi, il tempo di liberazione delle membrane con fori a croce τX, sarà dato dal rapporto tra la somma dei segmenti s1, s2, s3, e la ν

stessa, ovvero X=

s1s2s3

v .

Una volta completati i primi due segmenti s1 e s2, infatti, l'attacco procede dal punto A grazie alla formazione di nuovi angoli convessi e inizia ad aggredire il silicio contemporaneamente lungo le direzioni di s3 e di s4. La membrana è considerata non libera fino a quando anche il segmento s3 non sia stato completamente percorso dall'attacco. Il segmento s4, essendo più corto di s3, non influisce nel calcolo di τX. Si calcola τX in funzione dei parametri di progetto e si

ottiene:

X=l−t/2−2 d ⋅sincosd sin v (2.1)

Fig. 2.6 (a) Modello semplificato per il calcolo del tempo di liberazione per membrane con fori a croce.

Nel caso delle “L”, osservando la figura 2.6 b, si ha: L=

d1d2d3d4d5

v .

In questo caso, l'attacco agli angoli convessi parte con velocità v in direzione del segmento d1 e continua con d2 fino ad arrivare al punto B, dopo di che si dirama seguendo le direzioni B-C e B-F. Lungo queste due ultime direzioni la velocità d'attacco sarà diversa da v, quindi volendo utilizzare la stessa velocità per tutti i segmenti interessati è necessario inserire nel calcolo il segmento d3 (inclinato come d1 e d2 a 45° rispetto all'orizzontale) al posto del segmento B-C. Il segmento d3 rappresenta dunque una proiezione rispetto all'effettivo percorso compiuto dall'attacco.

Fig. 2.6 (b) Modello semplificato per il calcolo del tempo di liberazione per membrane con fori ad “L”.

La seconda fase dell'attacco inizia dal punto C in direzione del punto D col segmento d4, non appena in C si sia formato un nuovo angolo convesso.

rappresenta la proiezione a 45° della distanza tra i fronti di due fori contigui. Si può notare che se il segmento E-D avesse inclinazione ' = rispetto alla verticale, si avrebbe d5=0. Per ' la quantità d5 risulta negativa, poiché nel momento in cui l'attacco ha percorso la distanza C-D, la striscia di silicio compresa tra i suddetti fronti è già stata attaccata; se i due fronti continuassero il loro percorso, risulterebbero sovrapposti (in figura 2.6, nella quale si ha ' il segmento 2d5 rappresenta appunto la proiezione a 45° della loro sovrapposizione). Infine per ' , nel momento in cui l'attacco raggiunge il punto D, i due fronti sono ancora separati da una sottile striscia di silicio, quindi la quantità d5 risulta positiva.

Poiché si vuole avere un tempo d'attacco il più possibile ridotto ed allo stesso tempo una buona robustezza della struttura, si sceglie di disporre i fori in modo che d5=0. Dopo le debite sostituzioni ed alcuni passaggi si ottiene:

L=

l−t−d ⋅sincosl sin

v (2.2)

2.2

Test preliminari

Durante la prima fase dell'esperienza in laboratorio sono state eseguite delle prove di attacco su cinque campioni, ottenuti da un wafer in silicio di tipo p, orientato (100). Su ogni campione sono state litografate tramite fascio elettronico dodici strutture diverse, tutte con superficie quadrata, con dimensioni limitate a 100x100 μm2; per dimensioni maggiori, il fascio non è più pilotabile in modo

lineare.

Queste prove hanno consentito di verificare in maniera semplice la funzionalità dei fori ed il loro diverso comportamento durante l'attacco con TMAH 25%. Esse saranno presentate nel paragrafo 2.2.1, sarà poi illustrata la procedura d'attacco (paragrafo 2.2.2), seguita da una rapida analisi dei risultati (2.2.3).

2.2.1 Strutture

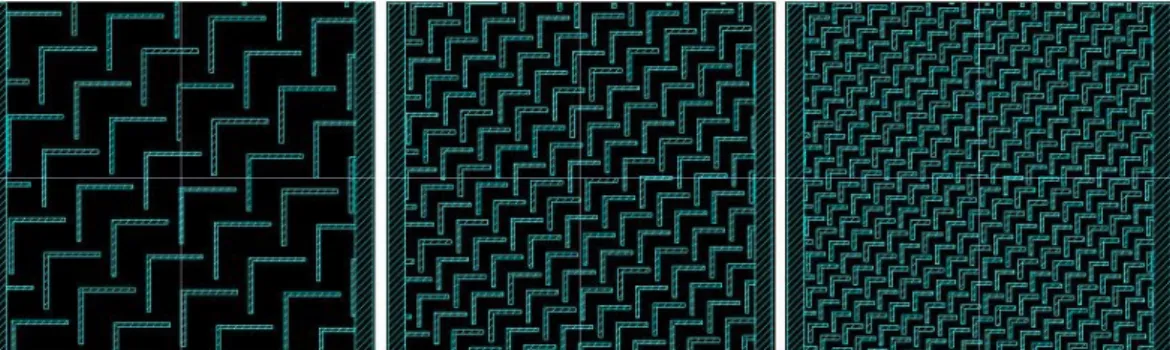

Vengono di seguito presentate le dodici strutture che sono state sottoposte ai primi attacchi con TMAH 25%. Sono state testate varie tipologie di fori, i quali differiscono, oltre che per forma, per dimensioni e per disposizione.

La differenza di dimensioni deriva dalla necessità di trovare un compromesso tra la diminuzione del tempo di liberazione e la solidità della struttura. Riducendo infatti le dimensioni della cella elementare, per le relazioni 2.1 e 2.2, anche i tempi τX e τL risulteranno ridotti. Ciò equivale ad inserire a parità di superficie

disponibile un maggior numero di fori, e di conseguenza, un maggior numero di angoli convessi. Le membrane con un maggior numero di fori risultano tuttavia più fragili.

La differenza di disposizione riguarda soltanto i fori ad “L”, a causa dell'incertezza sul valore dell'angolo α, la quale durante la fase finale dell'attacco ha maggior influenza sul tempo di liberazione τL rispetto a τX, come descritto nel

paragrafo 2.1.3. Poiché in letteratura (cfr 2.1.3) si fa più frequentemente riferimento a piani di tipo (211) oppure (411) formatisi durante l'attacco in prossimità degli angoli convessi, corrispondenti rispettivamente ad un valore di

α=arctan(1)-arctan(1/2) e α=arctan(1)-arctan(1/4), si dispongono i fori

dimensionandoli secondo questi due valori di α per verificare quale sia l'effettivo andamento dell'attacco, e di conseguenza, quale sia il valore da scegliere per rendere minore il tempo di liberazione.

Le dodici strutture sono elencate di seguito:

● fastmem_full, questa geometria (si veda la figura 2.12) è costituita solo

dai due rettangoli paralleli che costituiscono le aperture laterali, comuni a tutte le membrane. Si vuole ottenere una membrana dal corpo non forato, facendo agire l'attacco solo dalle suddette aperture. In questo caso esse sono inclinate di 45° rispetto a quelle delle altre membrane (sono quindi parallele alla direzione [010]). In questo modo si formeranno due angoli convessi al centro della membrana i quali renderanno possibile il procedere dell'attacco ed il rilascio della membrana stessa.

Fig.2.7 Geometrie per le tre membrane fastmem_L_2_10, fastmem_L_2_20, fastmem_L_2_30.

● fastmem_L_2_10, fastmem_L_2_20, fastmem_L_2_30: tre strutture,

riportate in figura 2.7, differenti per dimensione dei fori e per copertura (10%, 20% e 30% rispettivamente), con fori ad “L” dimensionati con angolo α=arctan(1)-arctan(1/2).

● fastmem_L_4_10, fastmem_L_4_20, fastmem _L_4_30: tre strutture,

riportate in figura 2.8, differenti per dimensioni dei fori e per copertura (10%, 20% e 30% rispettivamente), con fori ad “L” dimensionati con angolo α=arctan(1)-arctan(1/4).

Fig. 2.8 Geometrie per le tre membrane fastmem_L_4_10, fastmem_L_4_20, fastmem _L_4_30.

● fastmem_X_10, fastmem_X_20, fastmem _X_30, tre strutture differenti

per copertura per dimensioni dei fori (10%, 20% e 30% rispettivamente) per ottenere membrane con fori a croce, riportate in figura 2.9.

● fastmem_L_2_10_s, riprende le geometrie del fastmem_L_2_10, le

dimensioni della cella elementare sono scalate di un fattore 2, la copertura rimane al 10%.

● fastmem_X_20_s, riprende le geometrie del fastmem_X_20, le

rimane al 20%.

Fig. 2.9 Geometrie per le tre membrane fastmem_X_10, fastmem_X_20, fastmem _X_30. Si riportano in tabella 2.2 le dimensioni ed i parametri di progetto elencati al paragrafo 2.1.3.

Nome struttura

Dimensioni di progetto Valori risultanti t [μm] l [μm] d [μm] Copertura [%] critica [μm]Distanza

fastmem_L_2_10 1 16 6 10.81 3.3333 fastmem_L_2_20 1 9 4 20.82 1.6667 fastmem_L_2_30 1 5.5 2 29.06 1.1667 fastmem_L_4_10 1 17 5 10.26 2.4 fastmem_L_4_20 1 8.5 3 21.23 1.1 fastmem_L_4_30 1.3 6 1 30.91 1 fastmem_X_10 1 15 3 10.07 5.6569 fastmem_X_20 1 8 2 20.83 2.1213 fastmem_X_30 1 5 1 28.13 1.4142 fastmem_L_2_10_s 0.5 8 3 10.81 1.6667 fastmem_X_20_s 0.5 4 1 20.83 1.0606

Tabella 2.2 Parametri di progetto per le prime dodici membrane di prova [1].

2.2.2 Tecnologia di fabbricazione

Questi primi test sono stati necessari per confermare le ipotesi fatte sulla direzione d'attacco del TMAH e per cercare di risolvere i problemi di piegamento della membrana causati da stiction, fenomeno dovuto alle tensioni superficiali delle soluzioni agenti nella zona compresa tra la struttura sospesa ed il substrato

sottostante, durante la fase di asciugatura.

Per la fabbricazione ci siamo serviti di un processo litografico elettronico che prevede una doppia deposizione di resist, in questo modo sui campioni sono state riprodotte le geometrie presentate al paragrafo 2.2.1. Anche se non pertinente ai nostri scopi, è bene spiegare che questa doppia deposizione è utile in caso di

lift-off, ovvero in caso di ulteriore deposizione di sottili film sopra il resist. Deporre lo

strato di resist meno denso per primo e quello più denso successivamente, permette infatti di ottenere dopo i processi di litografia e sviluppo, un'apertura maggiore in basso e minore in alto. Con questa tecnica è quindi più facile definire la forma dello strato di materiale che verrà successivamente deposto.

Per le nostre prove sono stati usati dei campioni di forma quadrata, di superficie 1.5x1.5 cm2 circa, prelevati dal wafer con un taglio che si esegue

mediante una piccola incisione, seguita da forzatura per spezzare il cristallo lungo la linea incisa. Questi campioni sono costituiti da un sottile strato di silicio di tipo

p, di spessore ≈ 600 μm sul quale è stato cresciuto ossido (≈ 1000 Å) secondo un

procedimento denominato RTO (Rapid Thermal Oxidation), descritto in dettaglio in [1]. Dopo una breve pulizia in acetone con ultrasuoni, i campioni hanno subito un trattamento termico per la riduzione delle tensioni interne all'ossido di silicio, le quali si creano durante il processo di deposizione del film dielettrico. Riducendo tali tensioni si riduce lo stress residuo, il quale è causa dei piegamenti permanenti che deformano il corpo della membrana, osservabili dopo la liberazione delle membrane. Deposti su un supporto di quarzo, sono stati introdotti in forno, in atmosfera d'azoto per 30' alla temperatura di 1000 °C (figura 2.11-1).

Dopo una rapida pulizia in isopropanolo con ultrasuoni, i campioni vengono inseriti uno per volta all'interno dello spinner, per mezzo di una pipetta vengono deposte alcune gocce di resist PMMA (PoliMetilMetAcrilato) 350 kmol 1.5% in peso in anisolo, che in seguito alla rotazione imposta dallo spinner ricopre uniformemente tutta la superficie del campione. Questo processo comprende due deposizioni di resist. La prima, appena descritta, può essere sintetizzata tramite i seguenti punti:

● Primo strato di resist:

1. deposizione di resist PMMA 350 kmol su SiO2

2. spinning per 30'' a 6000 rpm

3. backing su hot plate per 60' alla temperatura di 200 °C 4. raffreddamento su supporto di alluminio per 5'

Il backing a 200 °C serve per far evaporare il solvente che è presente nel resist. Dopo il raffreddamento segue la deposizione del secondo strato di resist. La procedura sopra elencata viene ripetuta, l'unica modifica riguarda l'uso di un resist dal peso molecolare maggiore, PMMA 996 kmol, 1.5% in peso in anisolo (figura 2.11-2).

Dopo la deposizione del doppio strato di resist è possibile procedere con la litografia eseguita per mezzo del SEM. Il file che contiene le geometrie delle strutture viene gestito dal software che pilota la scansione.

La corrente che scorre nel filamento è fissata a 120 pA, il fascio rimane fisso su un punto per 12 μs, muovendosi in modo da coprire uno spazio di 10x10 nm2 alla

volta.

Per lo sviluppo del resist impressionato si usa una soluzione di MIBK:IPA (methyl isobutyl ketone e isopropanolo) in rapporto 1:3 in peso, nella quale il campione viene immerso per 30'', segue un risciacquo in isopropanolo per circa 20'' (figura 2.11-3).

A questo punto rimane scoperto lo strato di ossido in corrispondenza delle aperture, secondo la forma prevista dalle geometrie mostrate al paragrafo 2.2.1, mentre il resist non impressionato rimasto sul campione svolge la funzione di mascherare l'ossido costituente il corpo della membrana. L'ossido scoperto viene rimosso usando una soluzione di BHF per 70'', in corrispondenza dei fori rimane così scoperto il silicio sottostante.

Per interrompere l'attacco in BHF viene usata acqua deionizzata, segue risciacquo in isopropanolo e asciugatura con un flusso di azoto (figura 2.11-4). Infine il resist rimasto sul campione viene rimosso immergendolo in acetone (figura 2.11-5).

La procedura fin qui descritta è stata seguita per la fabbricazione di tutti i campioni. Successivamente essi sono stati sottoposti all'attacco in TMAH 25%

per tempi diversi gli uni dagli altri, come mostrato in tabella 2.3. Ciò è necessario per studiare l'evoluzione dell'attacco.

Campione FM.01 FM.02 FM.03 FM.04 FM.05

Tempo

d'attacco 5' 10' 15' 20' 25'

Tabella 2.3 Tempi di attacco con TMAH 25% per i campioni della prima serie di prova, denominati FM.01÷05.

L'attacco con TMAH 25% viene condotto in un bagno d'olio termostatato, la temperatura del termostato viene fissata a 71.5 °C, in accordo alla procedura descritta in [1]. Questa condizione è necessaria affinché la temperatura della soluzione sia compresa tra 60÷65 °C, valori necessari per ottenere velocità d'attacco accettabili, come descritto in letteratura (cfr il grafico di figura 2.2).

Alcuni gradi vengono persi dopo l'inserimento del portacampioni: si nota infatti che dopo un brusco calo di circa 5 °C, essa comincia lentamente a salire.

Questo inconveniente può essere risolto tenendo il portacampioni in un beaker con acqua deionizzata posto su hot plate, mantenuta alla temperatura alla quale si vuole far partire l'attacco, per poi immergerlo nella soluzione.

L'ultimo passo della procedura sopra descritta è mostrato in figura 2.11-6 ed illustra il risultato finale dopo l'attacco in TMAH 25%. Tutte le sezioni si riferiscono alla membrana fastmem_X_10, all'altezza del segmento A-B, come mostrato in figura 2.10.

Fig 2.11 Sezioni di una membrana durante i passi di processo dei test preliminari. Le dimensioni non sono in scala e sono puramente indicative:(1) dopo RTO, pulizia e procedura rilascio stress; (2) doppia deposizione di resist; (3) rimozione del resist impressionato; (4) attacco con BHF; (5)

rimozione della maschera di resist; (6) attacco con TMAH 25%.

2.2.3 Risultati e problematiche incontrate

I campioni sottoposti ai test preliminari sono stati osservati al SEM. Questa analisi ha permesso di stabilire che la direzione dell'attacco è proseguita nella direzione prevista dal modello di figura 2.5.

La velocità è stata maggiore per le membrane con copertura al 30%, seguite da quelle al 20% e infine da quelle al 10%, in accordo con i risultati presenti in [1]. A parità di tempo (25'), tranne le membrane fastmem_L_2_10 e fastmem_X_10,

tutte le altre sono risultate libere.

Le membrane scalate (L_2_10_s e X_20_s), per tempi d'attacco pari a 20 minuti e oltre, si sono piegate per effetto stiction. Nei casi più gravi vi è stata una totale adesione della parte centrale al substrato, causata dalle tensioni superficiali

del liquido presente tra membrana e substrato stesso durante la fase di risciacquo dei campioni. Tale effetto è stato riscontrato anche in altre membrane,

fastmem_X_20 e fastmem_X_30, seppur in maniera più lieve, ovvero la parte

centrale risulta leggermente piegata verso il basso, senza aderire al fondo.

Come preventivato, la membrana fastmem_fullcon il corpo non forato ha tempi di rilascio molto elevati, come si intuisce dalla figura 2.12. Oltre all'inconveniente della lentezza, una tale membrana richiede maggior spazio sul chip, poiché l'attacco procede in direzione [010] sia verso il centro, sia verso l'esterno, come si intuisce dall'andamento dell'attacco mostrato in figura 2.12.

Fig. 2.12 Membrana fastmem_full dopo 25' d'attacco in TMAH 25%. A parità di tempo, rispetto alle membrane forate essa è la più lenta a liberarsi.

Fig. 2.13 Membrana scalata fastmem_X_20_s, dopo 25' di TMAH, completamente libera ma deformata per stiction. Intorno alla membrana sono visibili anche i difetti nell'ossido di silicio.

Un altro aspetto negativo riguarda la qualità dell'ossido. In alcuni campioni, è risultato danneggiato in vari punti già prima dell'attacco con TMAH; esso presenta fori di dimensioni variabili (da poche centinaia di nm nel caso di figura 2.13, a decine di μm nei casi di altre membrane, gravemente danneggiate). La struttura meccanica della membrana, già di per sé abbastanza fragile a causa del limitato spessore dell'ossido e della presenza dei fori creati per velocizzarne il rilascio, è resa ancora più fragile dai difetti presenti nell'ossido stesso.

Al fine di risolvere il problema dato dallo stiction, i campioni FM.01 e FM.02, sottoposti inizialmente a tempi brevi (5' e 10', dopo i quali nessuna membrana era ancora libera), sono stati successivamente attaccati con TMAH per altri 15 minuti ciascuno, in modo che venissero raggiunti tempi d'attacco in corrispondenza dei quali alcune membrane si liberassero, per poi modificare la procedura di risciacquo. Il campione FM.01, dopo l'attacco con TMAH e dopo immersione in acqua deionizzata, ha quindi subito un doppio risciaquo in isopropanolo ed un doppio risciacquo in pentano. Tuttavia questo modo di procedere non ha portato a risultati migliori.

Il campione FM.02 è stato invece osservato all'ottico durante le fasi di risciacquo. Sia nella prima fase in acqua deionizzata che nella seconda in isopropanolo non sono state riscontrate deformazioni evidenti. L'ultima fase, quella d'asciugatura, è stata condotta immergendo il campione in un beaker di vetro posto su hot plate con pentano; dalla letteratura è noto infatti che le temperature più elevate minimizzano l'effetto stiction [65]: il problema si è comunque ripresentato dopo l'asciugatura.

Per quanto riguarda l'andamento dell'attacco, si è osservata la formazione di una coppia di piani aggiuntivi rispetto a quelli previsti dal modello in figura 2.5. Il loro orientamento è quello dei piani (100) (segmento 2). I piani più vicini agli angoli convessi (segmento 1) appartengono invece presumibilmente alla famiglia (211). Questi piani sono visibili già a partire dal campione FM.01 dopo 5' di attacco (membrana fastmem_X_30) e nel campione FM.03 dopo 15' (membrana

Fig. 2.14 Formazione di piani (100) non previsti (segmento 2): membrana fastmem_L_2_10_s dopo 15' di attacco con TMAH 25%.

Fig. 2.15 Formazione di piani (100) non previsti (segmento 2): campione FM.01 dopo 5', membrana fastmem_X_30.

2.3

Test su campioni in tecnologia standard

Verificata la validità delle geometrie presentate al paragrafo 2.2.1 per quanto riguarda l'evoluzione dell'attacco, si vuole stabilire se tale metodo è valido anche per strutture realizzate tramite processo BCD6s di STMicroelectronics, come quelle mostrate nel layout di figura 2.18.

nuove strutture ed alla descrizione dei passi di post-processing necessari a liberarle. Pur conservando le stesse geometrie dei fori delle membrane precedenti, queste ultime hanno dimensioni superiori e forma diversa. Le loro dimensioni sono tuttavia ancora insufficienti per sostenere un magnete di dimensioni ridotte (la maggior parte di esse ha un'area di 300x300 μm2). Queste prove sono state

necessarie anche per verificare la fattibilità di molle, tramite le quali alcune di queste strutture sono ancorate al substrato. Queste strutture sono necessarie per avere sistemi meccanici oscillanti.

Per motivi economici si è inoltre deciso di inserire un numero più elevato di membrane dalle dimensioni ridotte anziché poche membrane di grandi dimensioni ma sulla cui realizzazione vi erano ancora dei dubbi.

Verrà quindi descritto il processo BCD6s stesso, per spiegare come sono collocati i vari strati che costituiscono le membrane (paragrafo 2.3.1); in seguito saranno presentate le dodici nuove geometrie per ottenere altrettante tipologie di membrane di prova (paragrafo 2.3.2). Nell'ultimo paragrafo (2.3.3) sono infine descritti i passi da noi eseguiti per il rilascio delle membrane stesse.

2.3.1 Il processo BCD6s

Questo processo tecnologico, messo a disposizione da STMicroelectronics, è una versione a dimensioni ridotte del precedente BCD6 (la s finale sta appunto per

shrinked), è adatto a realizzare BJT, CMOS e DMOS, ed ha quindi bisogno di

alcuni passi detti di post-processing, necessari per rilasciare strutture meccaniche [66].

Questi passi consistono in attacchi chimici front-side per la rimozione del materiale in eccesso (ossido di silicio, alluminio e altri metalli, ad esempio tungsteno), allo scopo di lasciare scoperto il silicio sottostante e procedere con l'attacco in TMAH 25% o bufferizzato.

Il processo è basato su un substrato di silicio di tipo p, orientato (100) ed è dotato di tre livelli di metallizzazione in alluminio. Tra un livello e l'altro, sono stati deposti per fase vapore (CVD) gli ossidi intermetallici, mentre la

passivazione finale è composta da uno strato di ossido seguita da uno strato di nitruro di silicio. Il processo di fabbricazione delle membrane proposto sfrutta le metallizzazioni come maschere per gli attacchi chimici.

In figura 2.16 è visibile uno schema in sezione del processo: il primo strato che si trova sopra al silicio è ossido di campo, sopra di esso si trova il primo strato di ossido CVD, seguono le metallizzazioni con i relativi ossidi intermetallici; per Metal1 si intende il livello di metallizzazione più vicino al silicio, procedendo verso l'alto vi sono le Metal2 e Metal3. Le membrane mascherate dalla Metal1 sono dunque più sottili rispetto a quelle mascherate dalla Metal2. Sotto al terzo livello di metallizzazione invece non sono state previste membrane, poiché il loro spessore e la conseguente rigidità risulterebbero eccessivi per lo scopo per il quale sono state progettate.

Fig. 2.16 Sezione schematica del processo BCD6s.

Occorre specificare che per le nostre applicazioni i livelli di metallizzazione non sono tra loro sovrapposti, vi è tuttavia la possibilità di inserire un livello di Metal1 sotto la Metal2 nel caso fosse necessario uno strato metallico all'interno del corpo della membrana.

Gli strati di nostro interesse, mostrati in sezione in figura 2.17, sono stati ottenuti dopo un attacco RIE eseguito da STMicroelectronics, il quale lascia i livelli di Metal1 coperti da uno strato di ossido intermetallico, mentre gli strati di Metal2 sono scoperti.

Fig. 2.17 Sezione schematica del chip in prossimità di membrane sottostanti i livelli di Metal2 (a) e di Metal1 (b), dopo l'attacco RIE effettuato da STMicroelectronics.

2.3.2 Strutture realizzate con processo BCD6s

Il layout inviato a STMicroelectronics è mostrato in figura 2.18 e contiene vari progetti: quelli relativi alle nostre membrane sono numerati da 1 a 12. Come già accennato nell'introduzione 2.3, si è scelto di inserire più membrane possibili, in modo da avere a disposizione un maggior numero di tipi di membrana su cui condurre più prove.

Poiché dai test preliminari (cfr paragrafo 2.2.3) si è notato che in prossimità degli angoli convessi si generano piani più vicini alla famiglia (211) rispetto alla famiglia (411), per questa seconda serie di prove le geometrie dei fori ad “L” sono state progettate con un unico valore di α, pari a arctan(1)-arctan(1/2), scartando il valore arctan(1)-arctan(1/4).

Queste strutture sono inoltre diverse dalle precedenti per:

• dimensioni e forma: oltre a membrane di forma quadrata con area 300x300

μm2, vi sono due membrane rettangolari con area 300x1300 μm2 circa.

dimensioni sono imposte dalla quantità di area disponibile sul chip.

• copertura: le percenuali sono state in questo caso del 15% e del 25%, sia

per le membrane dotate di fori a croce, sia per quelle con fori a “L”. Questi valori costituiscono un compromesso tra la velocità d'attacco e la fragilità della membrana.

• spessore: il corpo delle membrane è costituito dall' ossido sottostante le

metallizzazioni 1 e 2, e secondo misurazioni fatte è di spessore 1.2 e 2.1 μm rispettivamente.

I nomi dei layout delle membrane numerate in figura 2.18 sono elencati di seguito, a fianco è indicata la superficie della membrana ed eventualmente il tipo di molle e la percentuale di copertura.

Fig. 2.18 Layout con gli schemi delle membrane inviato a STMicroelectronics. Le membrane mascherate dalla Metal1 sono numerate da 1 a 7, le rimanenti sono mascherate dalla Metal2 [1].

Le sigle M1 o M2 indicano che la membrana è mascherata dal primo o dal secondo livello di metallizzazione rispettivamente, la lettera L o X specifica la forma dei fori; infine, dove presente, il numero 15 o 25 indica la percentuale di copertura:

1. M1_long_spring: 300 x 1286 μm2, con molle corte, copertura 25%

2. M1_short_spring: 300 x 300 μm2, con molle corte, copertura 25%

3. M1_L_25: 300 x 300 μm2 4. M1_L_15: 300 x 300 μm2 5. M1_long: 300 x 1320 μm2, copertura 25% 6. M1_X_15: 300 x 300 μm2 7. M1_X_25: 300 x 300 μm2 8. M2_L_25: 300 x 300 μm2 9. M2_L_15: 300 x 300 μm2

10. M2_spring: 300 x 300 μm2, con molle lunghe, copertura 15%

11. M2_X_15: 300 x 300 μm2

12. M2_X_25: 300 x 300 μm2

Fig. 2.19 Molle di ancoraggio corte per membrane di spessore 1.2 μm (a) e lunghe per membrane di spessore 2.1 μm (b). Si ha: a=30 μm, b=40 μm; c=40 μm per molle corte e c=37 μm per molle

lunghe [1].

In tabella 2.4 sono riportati i parametri di progetto e le dimensioni relative ai fori, mentre in figura 2.19 sono raffigurati i due tipi di molle, progettati per i due diversi spessori delle membrane. Queste dimensioni sono state pensate per ottenere un valore di frequenza di risonanza del sistema molla-membrana contenuto nel range delle frequenze audio, in modo da poter testare le loro proprietà meccaniche tramite onde emesse da un altoparlante [1].

Nome struttura

Dimensioni di progetto Valori risultanti t [μm] l [μm] d [μm] Copertura [%] critica [μm]Distanza

M1_long_spring 10 54 10 25.31 16.9706 M1_short_spring 10 54 10 25.31 16.9706 M1_L_25 10 48 7 25.48 13.6667 M1_L_15 10 80 7 15.15 1.1667 M1_long 10 54 10 25.31 16.9706 M1_X_15 10 75 7 15.14 36.0624 M1_X_25 10 54 10 25.31 16.9706 M2_L_25 10 48 7 25.48 13.6667 M2_L_15 10 80 7 15.15 2.1213 M2_spring 10 75 7 15.14 36.0624 M2_X_15 10 75 7 15.14 36.0624 M2_X_25 10 54 10 25.31 16.9706

Tabella 2.4 Dimensioni dei fori e parametri di progetto per le membrane realizzate tramite processo BCD6s.

2.3.3 Passi di post-processing relativi al processo BCD6s

I campioni da noi fabbricati con post-processing, sono stati in tutto 91, e sono stati denominati con le sigle MEM.01÷MEM.91. A causa di imprevisti, alcuni di essi non hanno subito tutti i passi del processo. Ogni campione ha dimensioni 1.5x1.5 cm2 circa, è tagliato in modo che al centro di esso si trovino due copie del

layout di figura 2.18 e contiene quindi 24 membrane.

La procedura di post-processing è stata utile per avere una stima dei tempi di liberazione delle membrane, per calcolare la velocità di attacco in TMAH 25% e

bufferizzato, per cercare di capire quali piani si formano nel silicio durante tali

attacchi, testare la resistenza delle membrane completamente libere dopo le operazioni di risciacquo e asciugatura.

Il primo problema da affrontare è stato quello di stabilire la durata d'attacco con BHF all'ossido di silicio: un periodo inferiore alla durata ottimale rende inutile il successivo attacco in TMAH, poiché il silicio sottostante non verrà scoperto completamente, mentre una durata troppo prolungata determina un eccessivo sottoattacco dell'ossido ed è causa di formazione di canali nei punti in

cui la membrana è ancorata al substrato, fenomeno che aumenta la fragilità della struttura, soprattutto durante la fase di risciacquo. Questo problema sarà descritto nel prossimo capitolo.

I primi campioni (MEM.01÷MEM.15) sono stati necessari per determinare la suddetta durata ottimale, risultata essere di 25 minuti consecutivi, usando un solo

beaker per ogni campione e agitando ogni 4-5 minuti per evitare che i residui

dell'attacco si ridepositassero sul campione stesso. Tale procedura è stata seguita per tutti i campioni successivi, essa è descritta in appendice.

Questi primi 15 campioni, pur non fornendo dati significativi in seguito all'attacco in TMAH 25%, sono stati utili per mettere a punto i vari passi di

post-processing.

I successivi campioni MEM.16÷MEM.91 hanno quindi subito una procedura

standard, la cui completa evoluzione è mostrata in figura 2.21, ed è descritta di

seguito:

● 5' di pulizia in acetone con ultrasuoni ● 25' di attacco dell'ossido in BHF

● 10' in H2O2 30% alla temperatura di 55 °C

● 10' di attacco delle metallizzazioni alla temperatura di 50 °C

L'attacco con acqua ossigenata è necessario per rimuovere lo strato, costituito presumibilmente da tungsteno o materiali simili, presente sopra le metallizzazioni al fine di rendere efficace il successivo attacco delle metallizzazioni, eseguito con una soluzione a base di acido ortofosforico. A seguito di questi passi, i campioni MEM.16÷MEM.27 hanno subito il trattamento con TMAH 25% in bagno termico, fissato alla temperatura di 100 °C. In questo modo la temperatura della soluzione si mantiene a 85 °C.

I tempi d'attacco variano da 5 minuti ad un'ora, a intervalli regolari di 5 minuti, e sono riportati in appendice. Le membrane vengono successivamente osservate al microscopio ottico, il quale permette di riconoscere quali di esse si sono liberate e quali sono state danneggiate dalla procedura di risciacquo. Segue un'analisi più approfondita al SEM che permette di osservare meglio fenomeni come piegamento da stress residuo o da stiction.

stati sottoposti tutti i MEM.16÷MEM.91, che consiste nella rimozione totale dell'ossido e nella pulizia finale dei campioni. Ciò è necessario per osservare meglio i piani che si formano col procedere dell'attacco, inoltre dalle immagini dei piani (111) osservati secondo la direzione perpendicolare alla superficie, si può facilmente risalire alla profondità dello scavo ed avere una stima delle velocità d'attacco, sia in verticale che in orizzontale. La rimozione avviene mediante acido fluoridrico HF, la durata dell'attacco è di 2' 30''. In seguito è possibile rimuovere alcuni cluster di tungsteno rimasti sul fondo degli scavi, con un attacco in H2O2

per 10' alla temperatura di circa 50 °C. Ciò è necessario per migliorare l'analisi delle immagini riprese al SEM secondo la procedura che verrà illustrata nel paragrafo 3.1.2 c. Infine viene eseguita una breve pulizia in acetone con ultrasuoni.

A titolo di esempio si riportano in figura 2.20 gli schemi di due membrane (M1_L_15 e M2_X_15) alle quali si riferiscono le sezioni relative ai passi di post-processing di figura 2.21.

Fig 2.21 Passi di post-processing per membrane mascherate dalla metal1 (a sinistra) e dalla metal2.1-1': pulizia in acetone e ultrasuoni; 2-2': dopo BHF; 3-3' dopo H2O2 e attacco

dell'alluminio; 4-4' dopo TMAH; 5-5' dopo HF.

L'attacco con TMAH bufferizzato, eseguito sui campioni MEM 28÷91, è caratterizzato dall'aggiunta di acqua deionizzata e di sali al TMAH 25%, come detto al paragrafo 2.1.2 e descritto in dettaglio in appendice. Rispetto alle

temperature iniziali dei MEM.16÷MEM.27, si è notato un incremento di 5-6 °C, dovuto alla procedura di preparazione del TMAH bufferizzato stesso, il quale viene scaldato su hot-plate fino al raggiungimento di circa 90 °C, per essere poi trasferito all'interno del bagno termico, posto a 105 °C anziché a 100 °C.

La perdita quasi istantanea di alcuni gradi (dai 90 °C agli 85 °C circa) è dovuta all'immersione del portacampioni nella soluzione. Per evitare questo inconveniente la procedura è stata in seguito modificata, tuttavia solo per gli ultimi quattro campioni, i quali sono rimasti immersi in acqua deionizzata scaldata su hot-plate a 90 °C, in attesa di essere trasferiti nel bagno per l'attacco).

Con questi campioni sono state eseguite numerose prove, allo scopo di risolvere alcuni inconvenienti. Ad esempio, alcuni campioni hanno dovuto ripetere lo stesso tempo d'attacco a causa di anomalie, altre ripetizioni riguardano tempi brevi (5' e 10' d'attacco) allo scopo di rafforzare la statistica delle misure di velocità di scavo del TMAH.

Un certo numero di prove ha invece riguardato tempi d'attacco piuttosto lunghi (superiori a 60'), allo scopo di provare l'efficacia della soluzione nel tempo. Nella descrizione della preparazione della soluzione d'attacco a nostra disposizione [66], per avere la certezza che questo sia efficace anche per lunghi periodi (superiori ad esempio ai 60'), viene raccomandato di preparare una nuova soluzione ogni 50'. In tutte le prove effettuate sui nostri campioni la soluzione non è mai stata rinnovata.

Le rimanenti prove sono state condotte allo scopo di individuare intervalli temporali entro i quali si potesse determinare con più precisione il tempo di liberazione delle varie membrane, a seconda delle loro geometrie. In particolare, tempi molto lunghi (120') sono stati necessari per osservare una completa liberazione delle membrane caratterizzate da fori a “L” con copertura 15%, le quali hanno impiegato più tempo rispetto a tutte le altre.

![Fig. 2.2 Variazione della velocità d'attacco del silicio rispetto a temperatura e concentrazione del TMAH e rispetto al drogaggio del substrato [59].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7363398.94621/4.892.233.712.763.1095/variazione-velocità-rispetto-temperatura-concentrazione-rispetto-drogaggio-substrato.webp)

![Tabella 2.1 Velocità di attacco del silicio con TMAH 20% a 79.8 °C per tre diverse orientazioni cristallografiche [64]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7363398.94621/5.892.169.772.916.1043/tabella-velocità-attacco-silicio-tmah-diverse-orientazioni-cristallografiche.webp)

![Fig. 2.3 Azione d'attacco del TMAH in presenza di angoli convessi [58]. È molto difficile determinare gli indici di Miller dei piani che si formano in corrispondenza di tali angoli.](https://thumb-eu.123doks.com/thumbv2/123dokorg/7363398.94621/6.892.173.764.605.947/azione-attacco-presenza-convessi-difficile-determinare-miller-corrispondenza.webp)

![Tabella 2.2 Parametri di progetto per le prime dodici membrane di prova [1].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7363398.94621/15.892.169.769.518.877/tabella-parametri-progetto-prime-dodici-membrane-prova.webp)