Capitolo 4:

Modellazione del comportamento dinamico del

reattore di steam reforming

I sistemi microcogenerativi a fuel cell, come quello descritto nel capitolo precedente da una parte potrebbero rappresentare una sorta di “ponte tecnologico” verso innovativi e competitivi sistemi di generazione dell’idrogeno basati sullo sfruttamento diretto delle fonti rinnovabili, dall’altra potrebbero essere da subito presi in considerazioni come buoni impianti di cogenerazione, nonché come affidabili unità di generazione in isola. Affinché, però, queste tecnologie possano davvero diffondersi, occorre non solo un miglioramento delle efficienze complessive e della durata media di vita dei componenti, soprattutto delle celle, ma anche una sostanziale diminuzione dei costi di impianto e di manutenzione, nonché un’ottimizzazione del loro comportamento dinamico.

Proprio su questo ultimo aspetto si è focalizzato gran parte del lavoro effettuato in questa tesi, intrapresa con l’obiettivo di simulare, al variare del carico elettrico, le risposte transitorie del prototipo acquistato da Enel Ricerca di Pisa nell’ambito delle attività di studio rivolte ad approfondire le caratteristiche tecniche ed operative di differenti tecnologie utilizzabili nella generazione distribuita: partendo dall’analisi dei risultati di prove condotte direttamente sull’impianto installato nell’area sperimentale Enel di Livorno, si è sviluppato un modello dinamico che descrivesse la cinetica delle reazioni coinvolte nel processo di steam reforming, che da studi effettuati in letteratura è risultato essere il componente dalle costanti di tempo più critiche. Nel modello, sono stati considerati anche aspetti connessi alla trasmissione del calore ed alla diffusione dei gas lungo il reattore.

4.1 Caratteristiche dinamiche generali dell’impianto

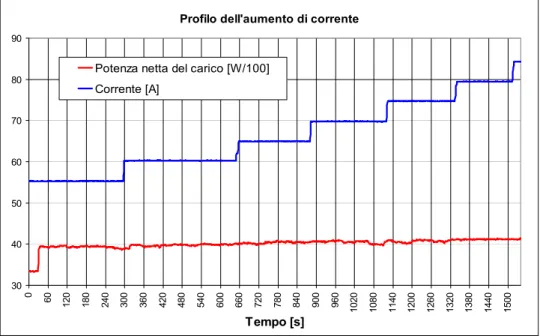

Attraverso una serie di prove sperimentali effettuate direttamente sull’impianto microcogenerativo a celle a combustibile ad elettrolita polimerico (RCU4500, Residential Co-generation Unit), installato nell’area sperimentale Enel di Livorno, è stato possibile monitorare l’andamento della corrente erogata dallo stack (la pila costituita dall’insieme delle celle) al variare della potenza netta assorbita dal carico elettrico; la campagna sperimentale è stata condotta con l’impianto connesso alla rete

connessione (monofase), il sistema insegue il carico elettrico entro il suo limite di capability, sfruttando la rete come tampone per la copertura delle eventuali differenze tra la potenza richiesta e quella erogata.

Gli scambi di potenza sono regolati dal sistema di controllo integrato nell’unità SMD (System Management Device): tale controllo è programmato in maniera tale da imporre al sistema dinamiche di variazione della corrente della pila compatibili con le costanti di tempo dominanti nella sezione fuel processor–stack.

Ampi gradini in salita della corrente erogata dalle celle e, quindi, della portata di idrogeno consumato, rischierebbero di mettere in crisi l’apparato di approvvigionamento del combustibile, in quanto il fuel processor, come vedremo, è caratterizzato da una cinetica molto lenta: quindi, di fronte ad un aumento repentino della richiesta di potenza da parte del carico, interviene nei primi istanti la rete e, poi, in maniera graduale lo stack. Questa gradualità viene garantita dal sistema di controllo che, come mostrano i risultati delle prove effettuate, impone variazioni discrete della corrente di cella al massimo di 5A: questo aumento di corrente corrisponde, per la legge di Faraday, ad un aumento dell’idrogeno consumato dallo stack di circa 4,176 slpm, cioè 0,0348 slpm per ognuna delle 120 celle; queste quantità sono tollerate dalla pila, in quanto il sistema di alimentazione è regolato in modo tale che essa a regime lavori sempre con un notevole eccesso di idrogeno. Tale eccesso risulta variabile in base al carico elettrico (dal 50% con bassi carichi al 30% in condizioni nominali).

Profilo dell'aumento di corrente

30 40 50 60 70 80 90 0 60 12 0 18 0 24 0 30 0 36 0 42 0 48 0 54 0 60 0 66 0 72 0 78 0 84 0 90 0 96 0 102 0 108 0 114 0 120 0 126 0 132 0 138 0 144 0 150 0 Tempo [s] Potenza netta del carico [W/100] Corrente [A]

Figura 4.1 - Andamento reale della corrente di cella in risposta ad un aumento del carico elettrico da 3300W a 4000W

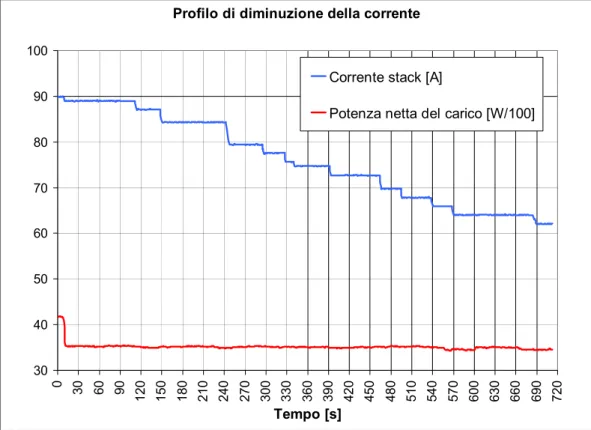

Anche nei confronti di brusche diminuzioni della potenza richiesta dal carico, il controllo impone una diminuzione graduale della corrente erogata dalla pila, utilizzando il set di accumulatori come volano: ampi gradini negativi della corrente di cella porterebbero ad un eccessivo aumento di idrogeno non consumato, con conseguente riduzione dell’efficienza globale del sistema; per questo motivo, si preferisce far inseguire il carico in maniera ritardata utilizzando la potenza prodotta in eccesso per accumulare energia nelle batterie.

Profilo di diminuzione della corrente

30 40 50 60 70 80 90 100 0 30 60 90 12 0 15 0 18 0 21 0 24 0 27 0 30 0 33 0 36 0 39 0 42 0 45 0 48 0 51 0 54 0 57 0 60 0 63 0 66 0 69 0 72 0 Tempo [s]

Corrente stack [A]

Potenza netta del carico [W/100]

Figura 4.2 - Andamento reale della corrente di cella in risposta ad una diminuzione del carico elettrico da 4200W a 3500W

Il ritardo che viene imposto alla corrente di cella nell’inseguimento del carico elettrico dimostra che la dinamica della sezione fuel processor-stack è abbastanza lenta: basta pensare che gli intervalli di tempo che caratterizzano l’andamento in salita non scendono mai al di sotto dei 3 minuti, mentre quelli che riguardano le variazioni in discesa non sono mai inferiori ai 30 secondi.

Si può notare, inoltre, che le costanti di tempo caratterizzanti le singole variazioni che avvengono in maniera limitata ad ogni intervallo sono molto piccole, dell’ordine del secondo: questo dimostra che la dinamica dello stack è in realtà molto veloce e che gli elementi davvero critici sono quelli del fuel processor, che non sono in grado di garantire rapide variazioni del flusso di idrogeno di alimentazione delle celle.

4.2 Cenni sulla dinamica dello stack

La tesi espressa al termine del precedente paragrafo, nella quale si afferma che la dinamica delle celle polimeriche costituenti lo stack è molto veloce è supportata da studi effettuati in letteratura [17].

I sopra citati studi mostrano che le celle a combustibile ad elettrolita polimerico, la cui dinamica risente soprattutto della diffusione dei gas lungo il catodo (descritta attraverso le equazioni di continuità e quelle di Stefan-Maxwell) e della cinetica catodica (rappresentata attraverso relazioni empiriche basate sull’equazione di Buthler-Volmer), sono caratterizzate da costanti di tempo dell’ordine dei decimi si secondo: sono esemplificativi in tal senso i grafici riportati di seguito.

Figura 4.3 - Tipiche risposte dinamiche delle celle PEM a gradini di corrente [17]

4.3 Dinamica del fuel-processor

La sezione di trattamento del combustibile risulta essere la parte caratterizzata dalle dinamiche più lente di tutto l’impianto.

Come visto nel precedente capitolo, il sistema di lavorazione del combustibile primario (il metano) è costituito da due desolforizzatori, necessari per la rimozione dei solfuri, dal reattore di steam reforming, con cui viene prodotto la maggior parte di idrogeno impiegato nel processo, dall’unità di shifting, attraverso il quale si converte buona parte del monossido di carbonio in anidride carbonica e si produce altro idrogeno, e dall’ossidatore selettivo, indispensabile per l’abbattimento delle quantità di CO a valori inferiori a 10ppm.

Da un punto di vista dinamico si possono sicuramente trascurare i desolforizzatori e l’ossidatore selettivo, in quanto la cinetica che li caratterizza risulta molto veloce. L’unità di shifting e lo steam reformer, invece, sono i componenti più critici in quanto la loro cinetica risente molto della dinamica degli scambi termici; tale

reazioni altamente endotermiche richiedono temperature della superficie catalitica del reattore di circa 800°C.

Da quanto detto si deduce che il componente che maggiormente condiziona la dinamica della produzione di idrogeno e, in definitiva, dell’intero apparato di approvvigionamento è il reattore di steam reforming. Per questo motivo si è sviluppato un modello dinamico che descrivesse la cinetica delle reazioni coinvolte in tale processo ed i relativi scambi di energia termica.

4.3.1 Modello dinamico del reattore di steam reforming

Il reattore di steam reforming è il fulcro della sezione di fuel processing dell’impianto, in quanto la maggior parte dell’idrogeno di alimentazione viene generato da questo dispositivo attraverso la conversione in H2 e CO della miscela

metano-vapore, con cui viene alimentato.

Tale conversione avviene secondo la seguente reazione:

2 2

4 H O CO 3H

CH + ↔ +

Questa reazione è altamente endotermica (

mol kJ H298.15 =206.1

∆ ) ed il relativo

equilibrio è fortemente spostato verso sinistra a bassa temperatura ( mol kJ G298.15 =142.3 ∆ e 25 15 . 298 10 − ≈

K ); per questi motivi, affinché l’equilibrio chimico si sposti nel verso dei prodotti di reazione, occorrono grandi introduzioni di energia termica. Inoltre, al fine di garantire una soddisfacente cinetica di reazione viene utilizzato del nichel come catalizzatore.

Bisogna, inoltre, rilevare che quella sopra descritta non è l’unica reazione chimica che avviene nel reattore: come anticipato nel Capitolo 2, le reazioni che potrebbero avere luogo tra i reagenti coinvolti nel processo di steam reforming sono molteplici (vedere Tabella 2.2).

Tuttavia, grazie agli effetti del catalizzatore, possiamo ipotizzare con buona approssimazione che l’unica reazione che avviene nello steam reformer è:

4.3.1.a Ipotesi utilizzate nella formulazione del modello dinamico di steam reforming

Nell’implementazione del modello sono state assunte le seguenti ipotesi:

• La fluidodinamica del reattore il reattore è stata assimilata a quella di un Plug Flow Reactor (PFR) a doppio tubo con scambi termici equicorrente, unidimensionale e non isotermico: la diffusione longitudinale di ogni reagente contenuto nella miscela non viene considerata e si suppone idealmente che ognuno dei gas utilizzi il medesimo tempo di attraversamento del reattore. Come risultato, si ottengono concentrazioni e velocità superficiali variabili lungo l’asse del reattore (la coordinata assiale z), ma con andamenti costanti per ogni sezione trasversale. Le stesse considerazioni valgono per l’andamento delle temperature.

• Il gas naturale contenuto nella miscela in ingresso al reattore viene considerato costituito al 100% da metano (CH4); questa approssimazione non introduce

significativi errori dal momento che le tipiche composizioni del gas naturale commerciale prevedono un contenuto di circa il 95% di metano.

• Il comportamento dei gas coinvolti nel processo viene stimato ideale.

• L’unica reazione considerata, come visto nel precedente paragrafo, è la seguente: CH4+H2O↔CO+3H2

Tale reazione da un punto di vista cinetico viene considerata elementare: questa ipotesi consente di porre gli esponenti con cui le concentrazioni dei reagenti compaiono nell’espressione della velocità di reazione uguale ai coefficienti stechiometrici con cui esse compaiono nella reazione.

Inoltre, i parametri cinetici sono stati scelti in accordo alla legge di Arrhenius; l’espressione finale del rate di reazione ottenuta è la seguente [22, 23]:

[

] [

]

[ ] [ ]

⋅ ⋅ − ⋅ ⋅ ⋅ = − CO H K O H CH e A r c eq RT Ea 3 2 , 2 4 1 ,in cui Keq,c, la costante di equilibrio espressa in funzione delle quantità di

sostanza in concentrazioni, si ricava dalla costante di equilibrio espressa in funzione delle pressioni parziali, attraverso la seguente espressione:

( )

2 , , RT K Keqc = eqp ,dove R è la costante dei gas e T la temperatura assoluta.

A sua volta, la Keq,p si ottiene dalla relazione che la lega all’energia libera di

reazione:

( )

RT T G K reaz p eq 0 , ln =−∆ ,dove ∆Greaz0

( )

T viene ricavata attraverso operazioni di fitting dei dati teoriciriportati nelle tabelle presenti in letteratura.

Ne consegue che l’espressione finale del Keq,c è la seguente:

(

)

(

)

2 2 3 8 , 082 , 0 878 . 133 3375 , 0 0002803 , 0 065 , 8 exp T T T T E Keq c ⋅ − ⋅ + ⋅ − ⋅ = −• La relazione che lega l’entalpia di reazione ≡ ∆ kmol kJ H alla temperatura

[ ]

(

T ≡ K)

viene ricavata attraverso operazioni di fitting dei dati teorici riportati nelle tabelle presenti in letteratura:(

8⋅10 9 ⋅ 3 −4,3⋅10 5⋅ 2 +0,0727⋅ +188,07)

⋅103=

• Le perdite dovute al catalizzatore vengono assunte nulle.

• La pressione totale nel reattore viene considerata costante lungo l’asse z: si stimano trascurabili le perdite di carico.

• I termini di dispersione assiale dovuti al contributo diffusivo del trasferimento di massa vengono trascurati, rispetto al modo di insieme del gas (bulk flow).

• Le variazioni lungo l’asse z della velocità superficiale della miscela di processo non viene descritta attraverso l’equazione del moto dei fluidi. Viene utilizzato un approccio empirico [23], imponendo che le variazioni di velocità all’ingresso del reattore, conseguenti a modifiche della portata della miscela di alimentazione (

S F

v= , dove F è il flusso volumetrico ed S l’area della sezione del tubo interno del reattore) si ripercuotano istantaneamente ed in egual misura in tutti i punti del reattore. Gli errori dovuti a questo approccio non risultano rilevanti visto che le velocità di propagazione dei fluidi coinvolti nel processo sono dell’ordine di qualche m/s e che la lunghezza del reattore è di circa 0,70m: da quanto detto consegue che è lecito ipotizzare che la dinamica propria della propagazione dei gas lungo il reattore è molto più veloce di quella della reazione chimica e degli scambi termici.

La medesima ipotesi è stata assunta per descrivere la propagazione dei fumi ( e fumi fumi A F

v = , dove Ffumi è la portata volumetrica e Ae l’area della sezione

compresa tra i due tubi che costituiscono il reformer).

• Il coefficiente globale di scambio termico ⋅ ≡ K s m kJ

U 2 tra il fluido caldo (i fumi provenienti dal bruciatore) e la miscela interna al reattore viene considerato costante e posto uguale al valore corrispondente alle condizioni di funzionamento nominale. Inoltre, si ipotizza che la resistenza interna della parete del tubo interno del reattore che suddivide i fumi dalla miscela sia trascurabile e che le conduttanze termiche di convezione per unità di superficie

⋅ ≡ K s m kJ h 2 di

2 2 1 1 1 1 h h h h U miscela fumi = = + = .

• Le relazioni che legano alla temperatura

(

T ≡[ ]

K)

il calore specifico molare apressione costante ⋅ ≡ K kmol kJ

cpi di ciascuna specie presente nella miscela di reforming o nei fumi, vengono ricavate attraverso operazioni di fitting dei dati teorici riportati nelle tabelle presenti in letteratura:

(

8 2 5)

3 , 4 = −2⋅10 ⋅ +7⋅10 ⋅ +0,0144 ⋅10 − − T T cpCH ;(

9 2 6)

3 , 2 = 2⋅10 ⋅ +9⋅10 ⋅ +0,0307 ⋅10 − − T T cpH O ;(

12 3 9 2 6)

3 , 2 = 2⋅10 ⋅ −2⋅10 ⋅ +2⋅10 ⋅ +0,0283⋅10 − − − T T T cpH ;(

12 3 8 2 6)

3 , = −6⋅10 ⋅ +10 ⋅ −4⋅10 ⋅ +0,0293 ⋅10 − − − T T T cpCO ;(

3 10 8 2 0,0001 0,1905)

4,184 32 , 2 = − ⋅ ⋅ + ⋅ + ⋅ ⋅ − T T cpO ;(

2 10 8 2 0,00001 0,2412)

4,184 28 , 2 = ⋅ − ⋅T + ⋅T+ ⋅ ⋅ cpN ; + − ⋅ + ⋅ − ⋅ = 24,997 1000 1366 , 0 1000 187 , 55 1000 691 , 33 1000 95 , 7 2 2 3 , 2 T T T T cpCO .4.3.1.b Formulazione analitica del modello

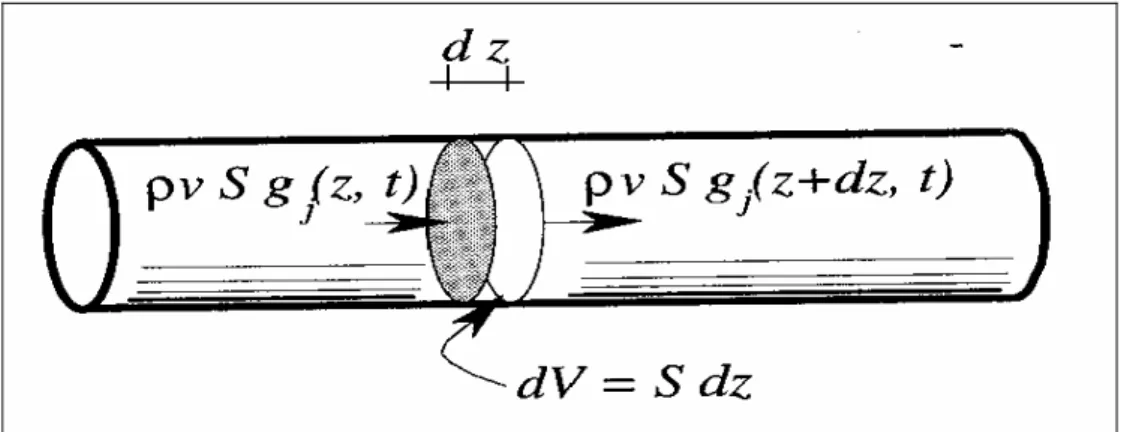

Le equazioni del modello relative al PFR sono ottenute dal bilancio di massa e di energia [25]; avendo supposto che non ci siano gradienti radiali nei fluidi e che, quindi, le proprietà della miscela reagente cambiano unicamente lungo l’asse, il sistema di equazioni risultanti è monodimensionale e si ottiene facendo riferimento ad una porzione differenziale cilindrica compresa tra la sezione (z) e (z+dz), con z l’ascissa di misura della distanza dall’ingresso del reattore presa lungo il suo asse.

Figura 4.4 - Bilancio di massa nello steam reformer

In riferimento ad ogni singola specie coinvolta nella reazione, il bilancio di massa nell’elemento differenziale di volume risulta:

= + − volume di elemento nell' A specie della massa di accumulo chimica reazione alla dovuta A specie della e generazion volume di elemento dall' uscente A specie della massa di flusso volume di elemento nell' entrante A specie della massa di flusso i i i i ossia:

(

)

i M i i dz z i z i S dz g t dz S T g g g r m g S v g S v ⋅ ⋅ ⋅ ∂ ∂ = ⋅ ⋅ ⋅ ⋅ + ⋅ ⋅ ⋅ − ⋅ ⋅ ⋅ ρ + α ρ ρ ( 1, 2,..., , ) (1) 2 2 4,H O,CO,H CH i= dove• gi è la frazione di massa della i-esima specie della miscela reagente;

• mi, il peso molecolare dell’i-sima specie della miscela reagente [M moli-1];

• r, la velocità molare di generazione per unità di volume [moli t -1L-3]; • S, l’area della sezione del tubo interno del reattore [L2];

• t, il tempo [t] ;

• v, la velocità lineare [L t -1];

• z, l’ascissa di misura della distanza dall’ingresso del reattore presa lungo il suo asse [L];

• αi, il coefficiente stechiometrico dell’i-esima specie della miscela reagente

(negativo per i reagenti e positivo per i prodotti); • ρ, la densità della miscela reagente [M L-3].

Facendo il limite per dz che tende a 0, dall’equazione del bilancio di massa si ottiene:

(

)

(

v g)

m r(

g T)

z g t i ∂ ⋅ ⋅ i = i⋅ i ⋅ i, ∂ + ⋅ ∂ ∂ ρ ρ α (2) 2 2 4,H O,CO,H CH i= .Combinando l’espressione (2) con l’equazione di continuità

(

⋅)

=0 ∂ ∂ + ∂ ∂ v z t ρ ρ , (3) si ricava:(

g T)

r m g v t g i i i z i i = ⋅ ⋅ , ∂ ∂ + ∂ ∂ ⋅ α ρ , (4)L’equazione (4) deve essere integrata, imponendo le seguenti condizioni iniziali e al contorno :

gi(z,0)=gi0(z) per t=0,∀ z; gi(0,t)=g (t) if per z=0,∀ t.

dove f i

g (t) sono le frazioni di massa delle singole specie della miscela di alimentazione (feed) in ingresso al reattore.

Considerando che nell’elemento di volume il flusso volumetrico rimane costante (Ff =Fo) possiamo scrivere le equazioni del bilancio di massa in termini delle concentrazioni molari delle specie (Ci):

(

C T)

r z C v t C i i i i = ⋅ , ∂ ∂ ⋅ + ∂ ∂ α , (5) 2 2 4,H O,CO,H CH i=con le seguenti condizioni iniziali e di frontiera:

Ci(z,0)=Ci0(z) per t=0, ∀ z; Ci(0,t)=C (t)if per z=0,∀ t.

Da un’analoga procedura si può ottenere l’espressione del bilancio di energia:

(

) (

)

p i p C T C r H C q z T v t T ⋅ ⋅ ∆ − + ⋅ = ∂ ∂ ⋅ + ∂ ∂ ρ ρ , , (6)in cui Cp, e q si ricavano nel seguente modo:

∑

= ⋅ = 1 i pi i p c C C ρ , per i=CH4,H2O,CO,H2; (7)(

)

(

)

D T T h dz S dz D T T hq miscela tub = ⋅ miscela⋅ tub −

⋅ ⋅ ⋅ ⋅ − ⋅ = π 4 . (8)

Le condizioni iniziali e a contorno sono:

T(z,0)=T0(z) per t=0,∀ z ;

T(0,t)=Tf (t) per z=0, ∀ t.

La nomenclatura corrispondente alle espressioni del bilancio di energia relative alla miscela reagente è la seguente:

• Ci è la concentrazione molare della i-esima specie della miscela reagente

[moli L-3];

• Cp, il calore specifico a pressione costante per unità di massa della miscela

reagente [L2 t -2 T-1];

• cpi, il calore specifico molare a pressione costante della i-esima specie della

miscela reagente [M L2 t -2 T-1 moli-1];

• D, il diametro del tubo interno del reattore [L2]

• hmiscela, la conduttanza termica di convezione per unità di superficie della

• q, il calore assorbito dalla miscela per unità di volume del tubo interno del reattore [M L-1 t -3];

• r, la velocità molare di generazione per unità di volume [moli t -1L-3]; • S, l’area della sezione del tubo interno del reattore [L2];

• t, il tempo [t] ;

• T, la temperatura della miscela reagente [T];

• Tf, la temperatura della miscela reagente in ingresso al reattore [T];

• Ttub, la temperatura della parete del tubo interno del reattore [T];

• v, la velocità lineare della miscela reagente [L t -1];

• z, l’ascissa di misura della distanza dall’ingresso del reattore presa lungo il suo asse [L];

• ∆ , il calore molare di reazione [M LH 2 t-2];

• ρ, la densità della miscela reagente [M L-3];

Alle equazioni sopra descritte vanno aggiunte quelle relative agli scambi termici tra la miscela di reforming e la parete del tubo interno del reattore e tra quest’ultima e i fumi che scorrono nel tubo esterno dello steam reformer:

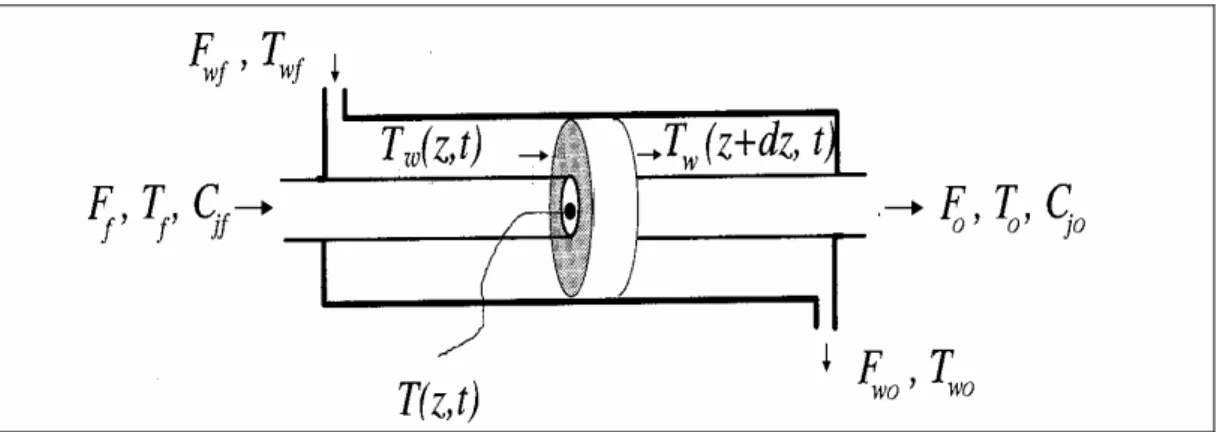

Figura 4.5 - Scambi termici nello steam reformer

Dal bilancio di energia relativo alla parete del tubo interno del reattore, di cui si ipotizza trascurabile la resistenza termica del materiale, si ricava:

(

tub tub tub)

tub hmiscela Atub(

Ttub T)

hfumi Atubest(

Tfumi Ttub)

dt dT V c ⋅ ⋅ =− ⋅ ⋅ − + ⋅ ⋅ − ⋅ ,int , ρ , (9)

in cui

• Atub,int, la superficie interna del tubo [L2];

• Atub,est, la superficie esterna del tubo [L2];

• ctub, il calore specifico del materiale di cui è costituito il tubo [L2 t -2 T-1];

• hmiscela, la conduttanza termica di convezione per unità di superficie della

miscela di reforming [M t -3 T-1];

• hfumi, la conduttanza termica di convezione per unità di superficie dei fumi

[M t -3 T-1];

• T, la temperatura della miscela [T]; • Tfumi, la temperatura dei fumi [T];

• Ttub, la temperatura della parete del tubo [T];

• Vtub, il volume compreso tra la parete interna ed esterna del tubo [L3];

• t, il tempo [t].

• ρtub, la densità del materiale di cui è costituito il tubo [M L-3];

Potendo considerare che la superficie di scambio interna è circa uguale a quella esterna (Atub,int=Atub,est=Atub), viste le dimensioni ridotte della sezione del tubo, ed

ipotizzando uguali tra loro le conduttanze termiche di convezione per unità di superficie della miscela e dei fumi (hfumi=hmiscela=h), dalla precedente espressione, si

ottiene:

(

tub tub tub)

tub h Atub(

T Tfumi Ttub)

dt dT V c ⋅ ⋅ = ⋅ ⋅ + − ⋅ ⋅ 2 ρ , (10)

che in forma differenziale diviene:

(

tub tub tub)

tub h(

D dz)

(

T Tfumi Ttub)

dt dT dz S c ⋅ ⋅ ⋅ = ⋅ ⋅ ⋅ ⋅ + − ⋅ ⋅ π 2 ρ , (11)

in cui Stub e D sono, rispettivamente, l’area della sezione e il diametro del tubo

Dalla relazione precedente si ricava:

(

)

(

tub tub)

tub fumi tubtub T T T dt dT dz D h dz S c ⋅ − + = ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ 2 π ρ , (12) tub fumi tub T T T dt dT ⋅ − + = ⋅ ⇔τ 2 , (13)

in cui τ ha le dimensioni di un tempo e risulta definita come

⋅ ⋅ ⋅ ⋅ = D h S ctub tub tub π ρ τ . (14)

L’equazione relativa allo scambio termico tra i fumi e la parete del tubo interno del reattore è la seguente: z T v t T C q fumi fumi fumi fumi p fumi fumi ∂ ∂ ⋅ + ∂ ∂ = ⋅ − , ρ (15) 2 2 2 2,N ,H O,CO O i= ,

con le seguenti condizioni iniziali e di frontiera:

T fumi (z,0)= T0fumi (z) per t=0, ∀z;

Tfumi (0,t)=Tinfumi per z=L, ∀t.

Il Cp,fumi (calore specifico per unità di massa dei fumi a pressione costante) e il qfumi

(calore ceduto dai fumi per unità di volume) si ricavano nel modo seguente:

∑

= ⋅ = 1 , , , j fumi fumi pj fumi j fumi p c C C ρ ;(

)

(

)

D T T h dz S dz D T T hqfumi fumi fumi tub = ⋅ fumi⋅ fumi − tub

⋅ ⋅ ⋅ ⋅ − ⋅ = π 4 .

La nomenclatura relativa allo scambio termico tra i fumi e la parete del tubo interno del reformer è la seguente:

• Cj è la concentrazione molare della i-esima specie contenuta nei fumi

[moli L-3];

• Cp, il calore specifico a pressione costante per unità di massa dei fumi

[L2 t -2 T-1];

• cpj, il calore specifico molare a pressione costante della i-esima specie

contenuta nei fumi [M L2 t -2 T-1 moli-1]; • D, il diametro del tubo interno del reattore [L2]

• hfumi, la conduttanza termica di convezione per unità di superficie dei fumi

[M t -3 T-1];

• qfumi, il calore ceduto dai fumi per unità di volume del tubo interno del

reattore [M L-1 t -3];

• S, l’area della sezione del tubo interno del reattore [L2];

• Tfumi, la temperatura dei fumi [T];

• Tinfumi,la temperatura dei fumi in ingresso al reattore [T];

• Ttub, la temperatura della parete del tubo [T];

• t, il tempo [t] ;

• vfumi, la velocità lineare dei fumi [L t -1];

• ρfumi, la densità dei fumi [M L-3];

• z, l’ascissa di misura della distanza dall’ingresso del reattore presa lungo il suo asse [L].

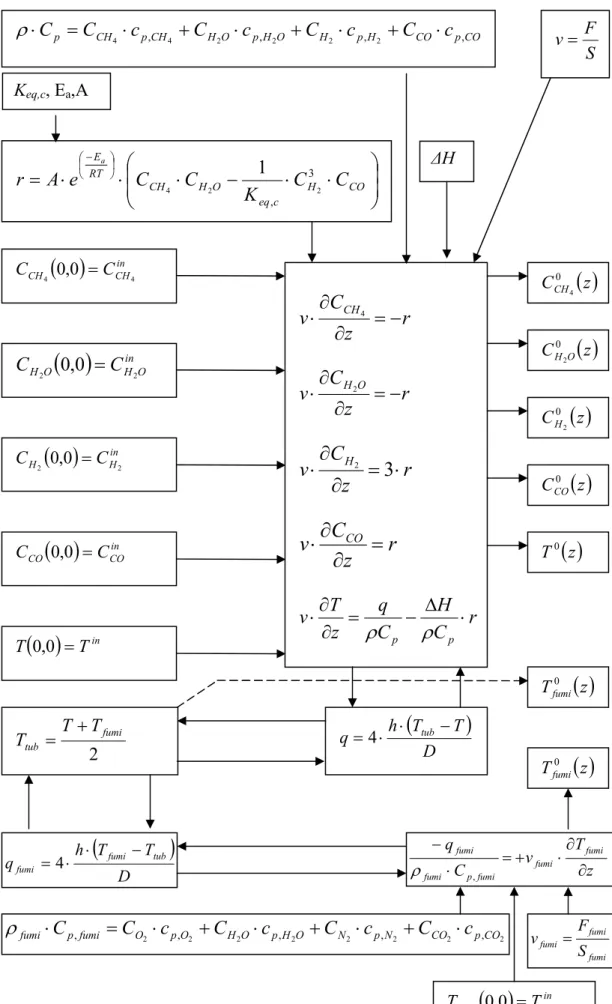

L’insieme di tutte le equazioni sopra descritte costituisce il sistema matematico su cui si fonda il modello sviluppato per simulare la dinamica dello steam reformer; per chiarezza si riporta di seguito il sistema di equazioni complessivo:

Keq,c, Ea,A r z C v t CCH CH − = ∂ ∂ ⋅ + ∂ ∂ 4 4 r z C v t CH O H O − = ∂ ∂ ⋅ + ∂ ∂ 2 2

r

z

C

v

t

C

H H⋅

=

∂

∂

⋅

+

∂

∂

3

2 2r

z

C

v

t

C

CO CO=

∂

∂

⋅

+

∂

∂

r C H C q z T v t T p p ⋅ ∆ − = ∂ ∂ ⋅ + ∂ ∂ρ

ρ

( )

z C( )

z CCH CH0 4 4 ,0 =( )

t C( )

t C f CH CH4 0, = 4( )

z C( )

z CHO H0 O 2 2 ,0 =( )

t C( )

t C f O H O H2 0, = 2( )

z C( )

z CH H0 2 2 ,0 =( )

t C( )

t C f H H2 0, = 2( )

z C( )

z CCO ,0 = CO0( )

t C( )

t C f CO CO 0, = ⋅ ⋅ − ⋅ ⋅ ⋅ = − CO H c eq O H CH RT E C C K C C e A r a 3 , 2 2 4 1 S F v= CO p CO H p H O H p O H CH p CH p C c C c C c C c C = 4 ⋅ , 4 + 2 ⋅ , 2 + 2 ⋅ , 2 + ⋅ , ⋅ρ

( )

z T( )

z T ,0 = 0( )

t T( )

t T 0, = f(

)

D T T h q = 4⋅ ⋅ tub − tub fumi tub T T T dt dT ⋅ − + = ⋅ 2 τ( )

z T( )

z Ttub tub 0 0 , =(

)

D T T hqfumi fumi tub

− ⋅ ⋅ = 4 ∆H z T v t T C q fumi fumi fumi fumi p fumi fumi ∂ ∂ ⋅ + ∂ ∂ = ⋅ − , ρ 2 2 2 2 2 2 2 2 , , , , ,fumi O pO H O pH O N pN CO pCO p fumi ⋅C =C ⋅c +C ⋅c +C ⋅c +C ⋅c

ρ

fumi fumi fumi S F v =( )

z T( )

z Tfumi ,0 = fumi0( )

t T( )

t T f fumi fumi 0, =4.3.1.c Risoluzione numerica delle equazioni del modello

Come visto nel precedente paragrafo, il sistema matematico che descrive la dinamica dello steam reformer è costituito da equazioni differenziali alle derivate parziali (PDE).

Per l’integrazione di tali equazioni è stata applicata una tecnica di discretizzazione nella variabile z , secondo uno schema risolutivo alle differenze finite all’indietro:

( ) (

)

z

n

f

n

f

dx

df

n z∆

−

−

≈

1

.In questa maniera, le equazioni alle derivate parziali vengono convertite in equazioni differenziali ordinarie (ODE) nella sola variabile t, tempo, che possono essere risolte con comuni algoritmi di integrazione.

Tale metodo ha permesso, inoltre, di poter utilizzare direttamente il tool di “Matlab_6.5®” “Simulink®”, che utilizza l’algoritmo di Runge-Kutta.

4.3.1.d Determinazione numerica delle condizioni iniziali

L’evoluzione dinamica di tutte le grandezze del sistema non può prescindere dalle condizioni di regime permanente (steady state) precedenti l’istante dal quale si inizia a considerarne le variazioni dovute ad una perturbazione.

Quindi, per determinare le condizioni iniziali occorre risolvere le equazioni relative allo stato stazionario.

Tali equazioni (Figura 4.7) si ricavano da quelle del modello dinamico, ponendo uguali a zero tutti i termini in cui compare la derivata rispetto alla variabile t

= ∂ ∂ 0 t .

Il sistema risultante è composto da equazioni differenziali ordinarie nella variabile z, la cui integrazione consente di calcolare i profili delle temperature e delle concentrazioni delle specie presenti nella miscela reagente in condizioni di regime. Per effettuare queste operazioni, che devono precedere qualsiasi simulazione, nel modello dinamico sviluppato è stato implementato un codice di calcolo in ambiente di programmazione “Matlab”. La routine creata, che utilizza l’algoritmo di integrazione di Runge Kutta, restituisce in uscita i valori delle grandezze di interesse per ognuna delle coordinate z di discretizzazione, calcolandoli mediante interpolazione lineare tra i passi di integrazione circostanti.

Figura 4.7 - Equazioni di regime Keq,c, Ea,A r z C v CH =− ∂ ∂ ⋅ 4 r z C v H O =− ∂ ∂ ⋅ 2

r

z

C

v

H=

⋅

∂

∂

⋅

23

r

z

C

v

CO=

∂

∂

⋅

r C H C q z T v p p ⋅ ∆ − = ∂ ∂ ⋅ρ

ρ

( )

in CH CH C C 4 0,0 = 4( )

in O H O H C C 2 0,0 = 2( )

in H H C C 2 0,0 = 2( )

in CO CO C C 0,0 = ⋅ ⋅ − ⋅ ⋅ ⋅ = − CO H c eq O H CH RT E C C K C C e A r a 3 , 2 2 4 1 S F v= CO p CO H p H O H p O H CH p CH p C c C c C c C c C = 4 ⋅ , 4 + 2 ⋅ , 2 + 2 ⋅ , 2 + ⋅ , ⋅ρ

( )

Tin T 0,0 =(

)

D T T h q= 4⋅ ⋅ tub − 2 fumi tub T T T = + ∆H z T v C q fumi fumi fumi p fumi fumi ∂ ∂ ⋅ + = ⋅ − , ρ(

)

D T T hqfumi = 4⋅ ⋅ fumi − tub

2 2 2 2 2 2 2 2 , , , , ,fumi O pO HO pH O N pN CO pCO p fumi ⋅C =C ⋅c +C ⋅c +C ⋅c +C ⋅c

ρ

fumi fumi fumi S F v =( )

in fumi fumi T T 0,0 =( )

z CCH0 4( )

z CH0 O 2( )

z CH0 2( )

z CCO0( )

z T0( )

z Tfumi0( )

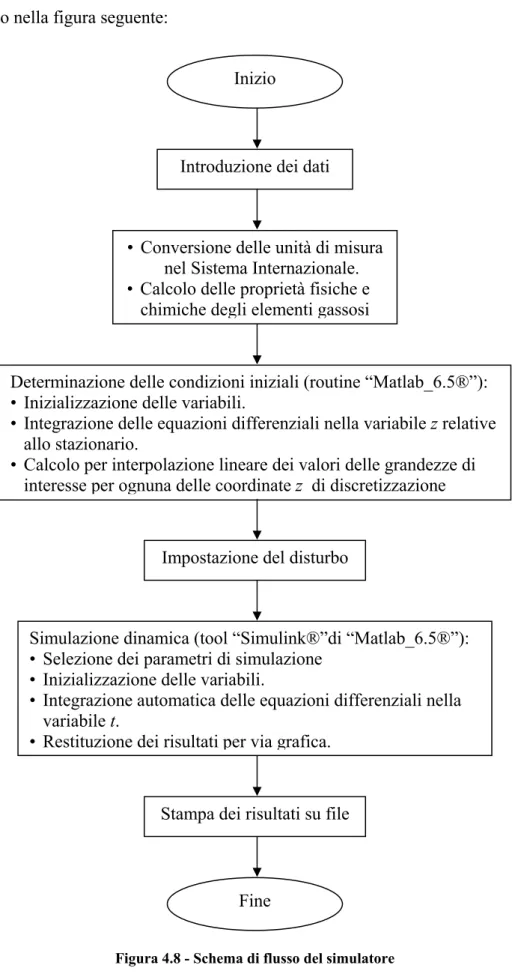

z Tfumi04.3.1.e Struttura e caratteristiche del modello

Le fasi principali in cui si articola il simulatore sono sintetizzate nello schema riportato nella figura seguente:

Figura 4.8 - Schema di flusso del simulatore

Inizio

Introduzione dei dati

• Conversione delle unità di misura nel Sistema Internazionale. • Calcolo delle proprietà fisiche e

chimiche degli elementi gassosi

Determinazione delle condizioni iniziali (routine “Matlab_6.5®”): • Inizializzazione delle variabili.

• Integrazione delle equazioni differenziali nella variabile z relative allo stazionario.

• Calcolo per interpolazione lineare dei valori delle grandezze di interesse per ognuna delle coordinate z di discretizzazione

Impostazione del disturbo

Simulazione dinamica (tool “Simulink®”di “Matlab_6.5®”): • Selezione dei parametri di simulazione

• Inizializzazione delle variabili.

• Integrazione automatica delle equazioni differenziali nella variabile t.

• Restituzione dei risultati per via grafica.

Stampa dei risultati su file

Prima di passare ad un’analisi più approfondita delle singole fasi, è opportuno evidenziare che sia il programma di calcolo delle condizioni iniziali, sia quello di simulazione dinamica avvengono in modalità batch, cioè senza che sia necessario alcun intervento dell’operatore negli stadi intermedi dell’esecuzione.

4.3.1.f Dati di input

Di seguito vengono riportati i dati di input del simulatore suddivisi per tipologia: • Caratteristiche dei gas in ingresso al reattore e al bruciatore.

• Caratteristiche geometriche del reattore. • Parametri operativi.

Le caratteristiche dei gas in ingresso al reattore comprendono:

1. temperatura e pressione dei gas componenti la miscela di reforming in ingresso al reattore (CH4, H2O);

2. temperatura e pressione dell’aria utilizzata come comburente nel bruciatore; 3. temperatura, pressione e potere calorifico dei combustibili di alimentazione del

bruciatore;

4. conducibilità termica della miscela di reforming e dei fumi prodotti dal bruciatore;

5. i parametri cinetici della reazione di reforming (Ea, A).

Le caratteristiche geometriche del reattore includono: 1. il diametro del tubo interno del reattore;

2. il diametro del tubo esterno del reattore; 3. la lunghezza del reattore;

4. il passo di discretizzazione.

I parametri operativi sono:

1. portata di metano e di vapore in ingresso al reattore; 2. portata di aria in ingresso al bruciatore;

3. portata dei combustibili di alimentazione del bruciatore; 4. pressione di funzionamento all’interno del reattore.

4.3.1.g Calcolo delle proprietà fisiche e chimiche degli elementi gassosi

Il simulatore, come prima cosa, calcola dai dati di input le concentrazioni degli elementi che compongono la miscela di reforming in ingresso al reattore nelle condizioni stazionarie: tale operazione viene effettuata utilizzando le leggi dei gas ideali.

Viene, poi, determinata la composizione dei fumi che si sprigionano nella reazione di combustione del bruciatore e la relativa temperatura (bilancio di energia), in ingresso al reattore.

Infine, vengono ricavate dalle portate volumetriche le velocità dei fluidi (miscela di reforming e fumi), relative alla situazione di regime.

4.3.1.g Determinazione delle condizioni iniziali del modello dinamico

Le condizioni iniziali necessarie per la simulazione dinamica, come visto precedentemente, vengono determinate attraverso l’integrazione delle equazioni differenziali nella variabile z relative ai bilanci di massa e di energia in condizioni stazionarie.

La routine “Matlab®” sviluppata per tali operazioni restituisce i profili lungo z delle concentrazioni degli elementi contenuti nella miscela reagente e delle temperature dei fumi, del tubo interno del reattore e del composto di reforming stesso.

Le condizioni iniziali considerate per l’integrazione del sistema stazionario sono quelle relative all’ingresso del reattore (z=0), calcolate secondo le modalità descritte nel precedente paragrafo.

Nella medesima routine vengono calcolati con operazioni di interpolazione lineare i valori delle grandezze di interesse per ognuna delle coordinate z di discretizzazione, imposte nel modello dinamico; tali valori vengono raccolti in forma vettoriale in coerenza con la struttura utilizzata nel ”tool Simulink®”.

4.3.2 Simulatore dinamico

Il simulatore dinamico è stato sviluppato attraverso il ”tool Simulink®” di “Matlab6.5®”.

La struttura del modello è organizzata in blocchi e sottosistemi, in maniera tale da distinguere i singoli componenti del processo e le rispettive equazioni.

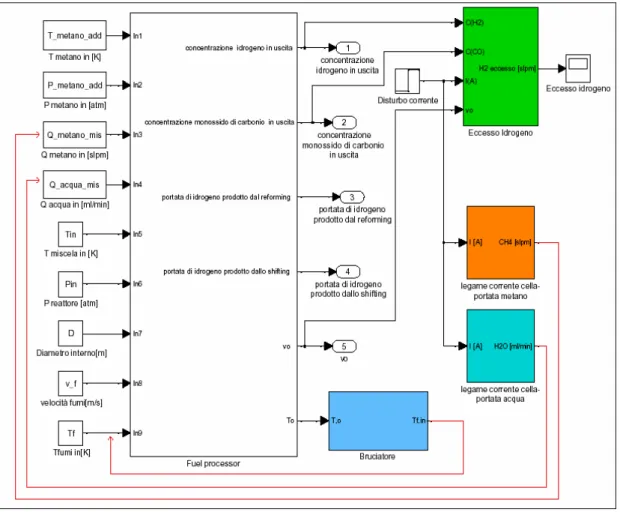

Ad esempio, nella schermata principale riportata di seguito si possono notare il blocco del fuel processor (in bianco) e quello relativo all’eccesso di idrogeno (in

consumato dallo stack, ricavato dalla corrente di cella attraverso la legge di Faraday; inoltre, vengono visualizzati anche i blocchi del bruciatore (in celeste), per il quale si è ipotizzato un controllo a relé e quelli relativi alla regolazione in feed forward della portata del metano (arancione) e dell’acqua (azzurro) in ingresso al reattore: questi ultimi sottosistemi, come si può notare dalle frecce rosse non sono collegati, in quanto sono stati utilizzati solo nelle ultime simulazioni, quando si è cercato di comprendere il sistema di controllo dell’impianto preso in esame.

Infatti, la maggior parte delle simulazioni, essendo state effettuate con l’obiettivo di studiare la dinamica propria dello steam reformer, sono state condotte applicando un disturbo a gradino direttamente ad una delle grandezze in ingresso al reattore (ad es. variazioni della portata di metano e dell’acqua, o della temperatura della miscela), lasciando inalterate le altre.

Figura 4.9 - Schermata principale del modello Simulink

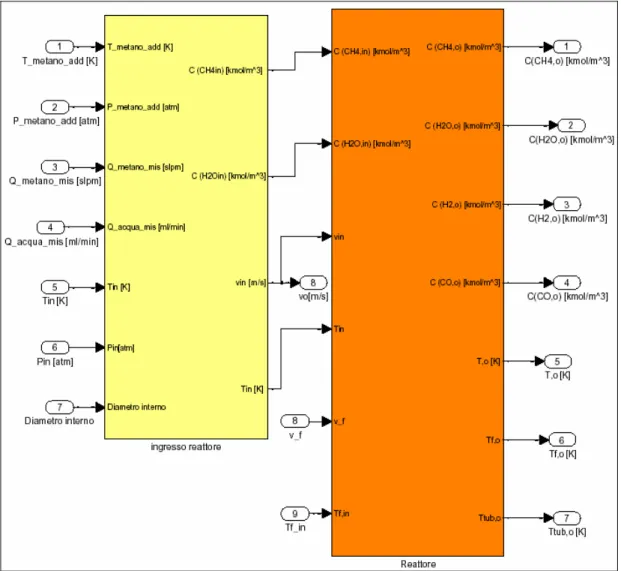

Per i motivi sopra elencati, di seguito verranno approfonditi gli aspetti inerenti il sottosistema “steam reformer”: questo risulta costituito da due blocchi, uno (in giallo in Figura 4.10) per la determinazione delle grandezze che caratterizzano la miscela di reforming in ingresso al reattore, quali le concentrazioni del metano e del vapore, la

temperatura e la velocità, ed uno (in arancione in Figura 4..10) relativo alla vera e propria descrizione dell’evoluzione dinamica del sistema.

Figura 4.10 - Schema Simulink del sottosistema “steam reformer”

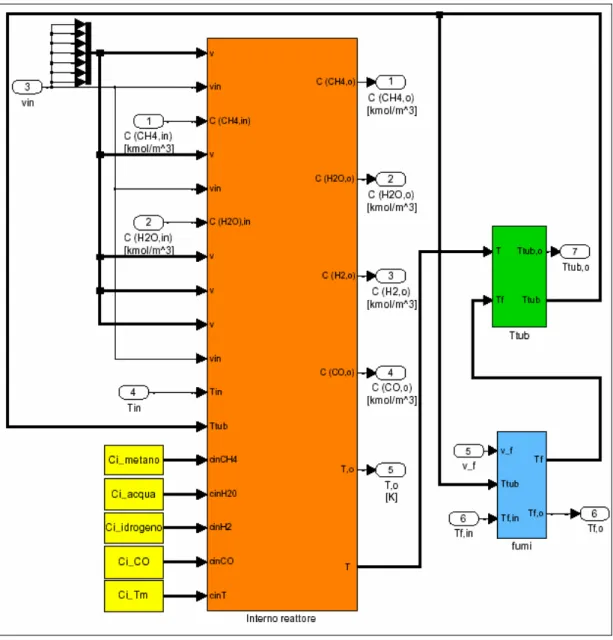

Il sottosistema “Reattore”, a sua volta è costituito da tre blocchi: “interno reattore” (arancione in Fig.11), “Ttub” (verde in Fig 11) e “fumi” (celeste in Fig.11); questi contengono rispettivamente le equazioni relative ai parametri della miscela reagente, alla temperatura del tubo interno dello steam reformer ed alla temperatura dei fumi. I collegamenti tra questi blocchi, che rappresentano lo scambio termico tra i fumi, il tubo e la miscela, sono evidenziati perché si tratta di grandezze vettoriali: ogni elemento è riferito ad un punto di discretizzazione.

I blocchi in giallo contengono i valori delle condizioni iniziali da imporre agli integratori corrispondenti: le relative variabili, essendo state dichiarate come globali nella routine di inizializzazione, vengono automaticamente settate.

Figura 4.11 - Schema Simulink del sottosistema “reattore”

Il sottosistema “Interno reattore” (Figura 12) è molto articolato, in quanto le equazioni che descrivono l’evoluzione dinamica delle grandezze della miscela di reforming, concentrazioni delle specie e temperatura, comprendono i termini della cinetica di reazione (il blocco “rate” in Figura 12).

Figura 4.12 - Schema Simulink del sottosistema "Interno reattore"

Dalle figure riportate finora si può notare che il simulatore si basa su schemi multivariabili, resi necessari dall’operazione di discretizzazione.

A tal proposito, per maggior chiarezza si riporta brevemente la procedura con la quale è stato creato il blocco relativo alla concentrazione di metano: l’equazione differenziale alle derivate parziali individuata applicando il bilancio di massa è stata discretizzata spazialmente in 7 punti, ottenendo la seguente espressione:

− ∆ + − − − − − − − ∆ = ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ o in CH in o CH o CH CH CH CH CH CH o CH CH CH CH CH CH CH r r r r r r r C v z C v C v C v C v C v C v C v z t C t C t C t C t C t C t C 6 5 4 3 2 1 , , 6 , 6 5 , 5 4 , 4 3 , 3 2 , 2 1 , 1 , 6 , 5 , 4 , 3 , 2 , 1 , 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 0 0 0 0 0 0 1 1 1 1 0 0 0 0 0 0 1 1 0 0 0 0 0 0 1 1 0 0 0 0 0 0 1 1 0 0 0 0 0 0 1 1 0 0 0 0 0 0 1 1 0 0 0 0 0 0 1 1 con − ⋅ = − o O H CH o c eq O H CH c eq O H CH c eq O H CH c eq O H CH c eq O H CH c eq O H CH c eq o O H o CH O H CH O H CH O H CH O H CH O H CH O H CH RT E o C C K C C K C C K C C K C C K C C K C C K C C C C C C C C C C C C C C e A r r r r r r r o a , 3 , , 6 , 3 6 , , 5 , 3 5 , , 4 , 3 4 , , 3 , 3 3 , , 2 , 3 2 , , 1 , 3 1 , , , , 6 , 6 , 5 , 5 , 4 , 4 , 3 , 3 , 2 , 2 , 1 , 1 , 6 5 4 3 2 1 2 , 4 2 6 , 4 2 5 , 4 2 4 , 4 2 3 , 4 2 2 , 4 2 1 , 4 2 4 2 4 2 4 2 4 2 4 2 4 2 4 1 1 1 1 1 1 1

Il blocco Simulink corrispondente a tale relazione è il seguente:

![Figura 4.3 - Tipiche risposte dinamiche delle celle PEM a gradini di corrente [17]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5671205.71979/4.892.152.762.432.628/figura-tipiche-risposte-dinamiche-celle-pem-gradini-corrente.webp)