CAPITOLO 5

FMECA E MANUTENZIONE PRODUTTIVA: APPLICAZIONE

AD UNA PARTE D’IMPIANTO

5.1 Premessa

In questo capitolo si farà una breve trattazione delle principali fasi dello studio che hanno avuto come risultato la stesura di un piano di manutenzione produttiva.

Lo studio in oggetto è stato svolto presso l’insediamento della Maitenance Global Services srl nello stabilimento della Laviosa Chimica Mineraria S.p.A., nell’ambito del contratto di Global Service stipulato tra queste due aziende.

Lo stato della manutenzione prima dell’inizio di questo contratto nello stabilimento della Laviosa Chimica Mineraria S.p.A., era quasi esclusivamente a guasto e con una raccolta dei dati storici che non ha consentito nessuna analisi di tipo qualitativo. E’ stato comunque possibile individuare le macchine con il più alto numero di guasti; quando nei paragrafi successivi si parlerà di dati si farà riferimento a quelli raccolti dalla Maitenance Global Services srl dall’inizio del suo insediamento nello stabilimento sopra citato.

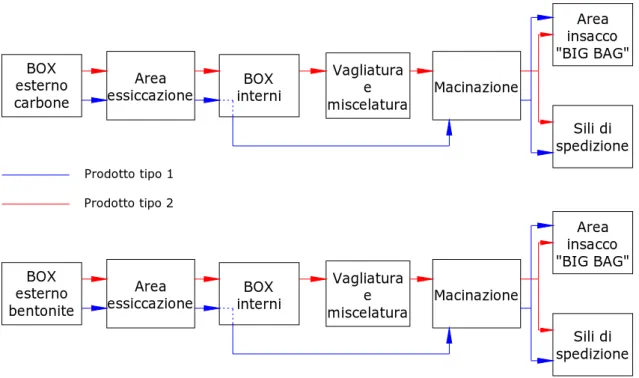

5.2 Scelta macchina critica

Prima di individuare la macchina critica si è reso necessario un studio dell’impianto produttivo dell’azienda committente (Laviosa Chimica Mineraria S.p.A.). Questo si può sostanzialmente dividere in due linee di produzione le quali sono indipendenti, una di queste, detta “linea bianco”, serve per la raffinazione della bentonite, l’altra, detta “linea nera”, per la raffinazione del carbone. In Figura 5.1 è riportato in maniera molto semplificata, uno schema di queste due linee con il quale si vuole mettere in risalto le aree principali che le materie prime devono attraversare per diventare “prodotto finito”. Area essiccazione Area essiccazione Prodotto tipo 1 BOX esterno bentonite Prodotto tipo 2 BOX esterno carbone Sili di spedizione Area insacco "BIG BAG" Vagliatura e miscelatura BOX interni Macinazione Sili di spedizione Area insacco "BIG BAG" Vagliatura e miscelatura BOX interni Macinazione

Figura 5.1 : Schematizzazione in blocchi fondamentali del processo produttivo

Dall’analisi della Figura 5.1 vediamo che per ogni linea ci sono due possibili percorsi che dipendono dal tipo di prodotto finito richiesto alla produzione.

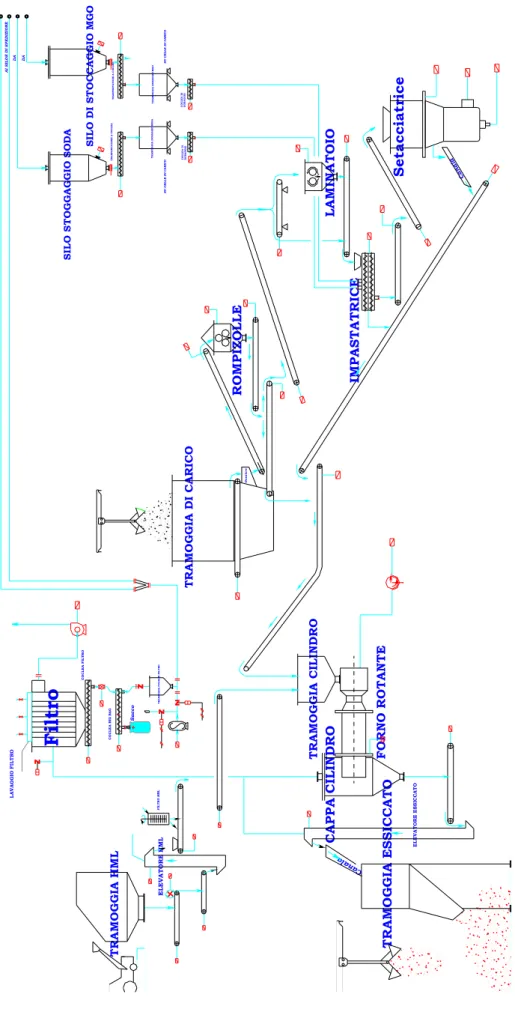

In seguito ad un incontro avuto con i responsabili della manutenzione è emerso che la linea più importante è quella del bianco. Un’analisi dei dati storici (numeri degli interventi a guasto) e del flusso produttivo (“colli di bottiglia”) su questa linea, ha evidenziato che le aree più critiche erano quella di essiccazione (Figura 5.2) e quella di macinazione (Figura 5.3).

C O C L E A B IG BAG FO RN O ROT A NT E EL EV AT O R E H M L Ca na la TRAM OG GI A ESSI C C AT O TR AMOGG IA H ML LA V A G G IO F IL T R O FI L T R O H M L CA P P A C ILI ND RO E L EVATO R E E S S IC C A T O Do sa to re TR A M O GG IA D I CARICO CO C L E A F IL T R O Filt ro S a cco T R AM O G G IA P U LS AI R F IL T RO TRAMOGGIA C IL IN D R O R O M P IZO LLE IMPAST AT RICE T R A SP O R TAT O R E A C O C LE A T RA M O G G IA D O SA GGI O M GO S IL O S T O G GA GGIO S O D A T R AS P O R TAT O R E A C O CL E A T RA M O G G IA D O S AGGI O S O DA LAM INATO IO Se ta cc ia tr ice SU CE LLE D I C A R IC O COCL E A D I D O SA GGI O C a na la CO CL E A D I DO S A G G IO AI S IL O S D I S P ED IZ IO N E AI S IL O S D I S P ED IZ IO N E DA DA SU CE LLE D I C A R IC O SIL O DI ST OC C A G G IO M G O

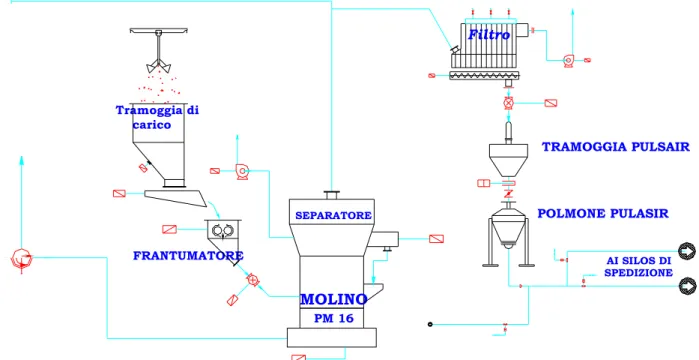

L ‘area di macinazione è composta principalmente da tre molini che lavorano in parallelo perciò in Figura 5.3 riportiamo lo schema di quello a maggiore produzione oraria. FRANTUMATORE MOLINO PM 16 Tramoggia di carico SEPARATORE Filtro TRAMOGGIA PULSAIR POLMONE PULASIR AI SILOS DI SPEDIZIONE

Figura 5.3 : Schema Molino PM 16

Ripetendo un’analisi simile a quella svolta in precedenza per individuare le aree sulle quali concentrare maggiore attenzione, ma scendendo molto più nel dettaglio, è emerso che i due macchinari critici erano il carroponte ed il molino PM 16. Il primo movimenta il prodotto dai box esterni fino alla zona di macinazione, il secondo è il molino con maggiore capacità di produzione oraria (16 t/h). Sul carroponte era stato già avviato un progetto di miglioramento quindi, d’accordo con i responsabili di manutenzione, si è scelto di studiare in maniera approfondita il molino.

5.3 Scomposizione funzionale del molino PM 16

Una volta individuata come macchina critica il molino PM 16, si procede di seguito con la sua scomposizione funzionale.

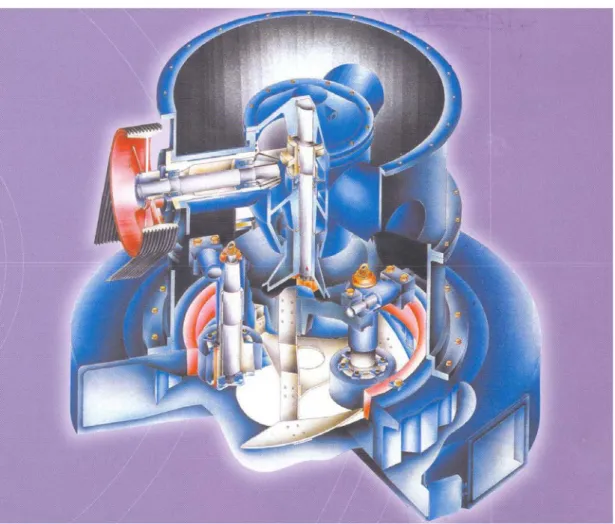

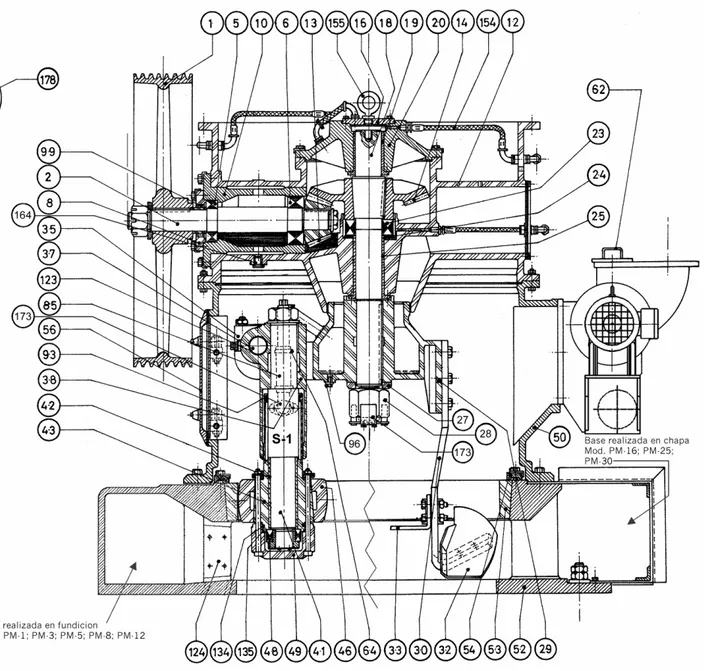

Prima di tutto è stato necessario raccogliere tutto il materiale tecnico indispensabile ad eseguire questa importante fase della FMECA per poi capire il funzionamento e procedere con la scomposizione funzionale. In Figura 5.4 è riportato un disegno tridimensionale della parte principale della macchina.

Figura 5.4 : Corpo macchina

Il molino PM 16 è di tipo pendolare ed è prodotto da un’azienda spagnola (POITTEMILL). La macinazione si produce attraverso la pressione, originata dalla forza centrifuga, che i rulli dei pendoli esercitano sulla pista fissa. Il materiale da polverizzare, la cui granulometria in ingresso può raggiungere i 25/30 mm, è introdotto nella macchina attraverso un alimentatore alveolare regolato tramite la potenza assorbita dal motore del molino, dopodichè si deposita sul fondo. Il materiale viene ripreso tramite i vomeri che ruotano solidalmente al gruppo stella-pendoli, e proiettato al punto di contatto rulli-pista dove viene polverizzato. Dalla base del molino entra un flusso d’aria che attraversa una serie di deflettori disposti

tangenzialmente, i quali provocano il vortice ascensionale in grado di sollevare le particelle fini. La corrente d’aria carica di particelle giunge al separatore che seleziona il materiale polverizzato, rinviando le particelle grossolane verso la camera di macinazione e “lasciando passare” quelle aventi finezza richiesta.

Nelle Figure 5.5, 5.6, 5.7 sono riportati dei disegni che ci consentono di dare una descrizione tecnica di massima.

Figura 5.5 : Sezione

Il molino è composto essenzialmente da una carcassa costituita da due elementi, la camera di macinazione (Pos. 50 in Figura 5.5) ed il carter degli ingranaggi (Pos. 12 in Figura 5.5); tali elementi sono estremamente robusti e realizzati in fusione

d’acciaio. All’interno del carter ingranaggi, posizionato sopra la camera di macinazione, sono posizionati l’albero orizzontale (Pos. 2 in Figura 5.5) e quello verticale (Pos. 18 in Figura 5.5), entrambi di grande diametro e realizzati in acciaio trattato, con relativi cuscinetti, supporti, tenute ecc. Sempre all’interno del carter trovano alloggiamento gli ingranaggi conici in acciaio al cromo-nichel-molibdeno, che assicurano l’accoppiamento e la riduzione tra i due sopra citati alberi.

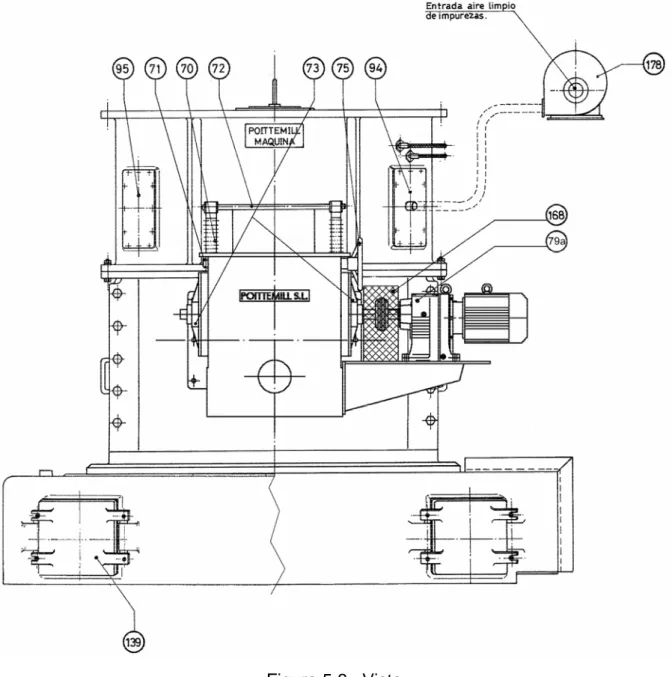

Figura 5.6 : Vista

All’interno della camera di macinazione si trovano tre pendoli, sospesi all’albero verticale tramite la stella porta pendoli in acciaio fuso; la base del molino (Pos. 52 in Figura 5.5) funge da appoggio a tutto il sistema, così come da alloggiamento alla pista di macinazione (Pos. 53 in Figura 5.5) realizzata in acciaio al manganese. Nella

parte inferiore della base sono situati i deflettori tangenziali, per una migliore ripartizione dell’aria in ingresso al molino. Una volta messo in moto, i rulli dei pendoli (Pos. 46 in Figura 5.5), realizzati in acciaio al manganese, per effetto della forza centrifuga vengono spinti contro la pista, producendo l’effetto di macinazione alimentato dai vomeri (Pos. 32 in Figura 5.5) che sollevano il materiale sino al punto di contatto tra pista e rulli. Quest’ultimi sono ricaricati con materiale speciale antiusura.

Sia i pendoli sia la zona mobile della stella sono protetti da possibili ingressi accidentali di prodotto al loro interno tramite un flusso d’aria costante creato da un ventilatore esterno (Pos. 178 in Figura 5.6) che pressurizza le zone interessate.

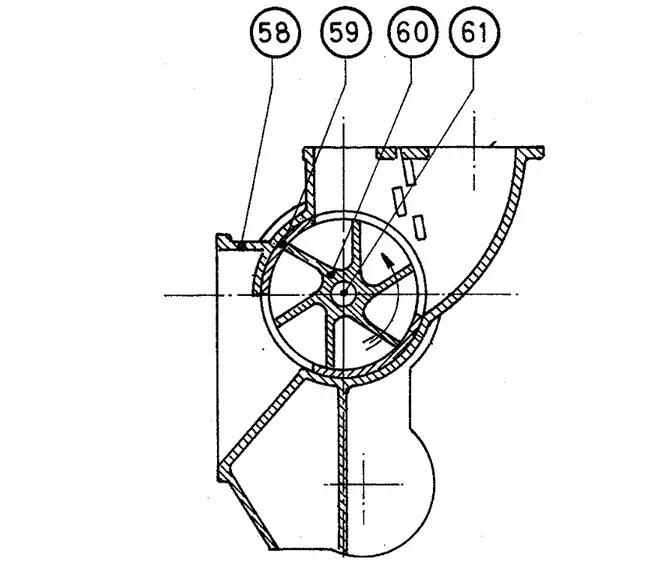

Il prodotto viene introdotto all’interno del molino da un alimentatore costituito essenzialmente da una rotocella alveolare visibile in Figura 5.7.

Degli altri particolari numerati nelle figure 5.5, 5.6 e 5.7 se ne omette la descrizione, in quanto non aggiungono informazioni necessarie ad un descrizione tecnica, ma generale del funzionamento del molino PM 16.

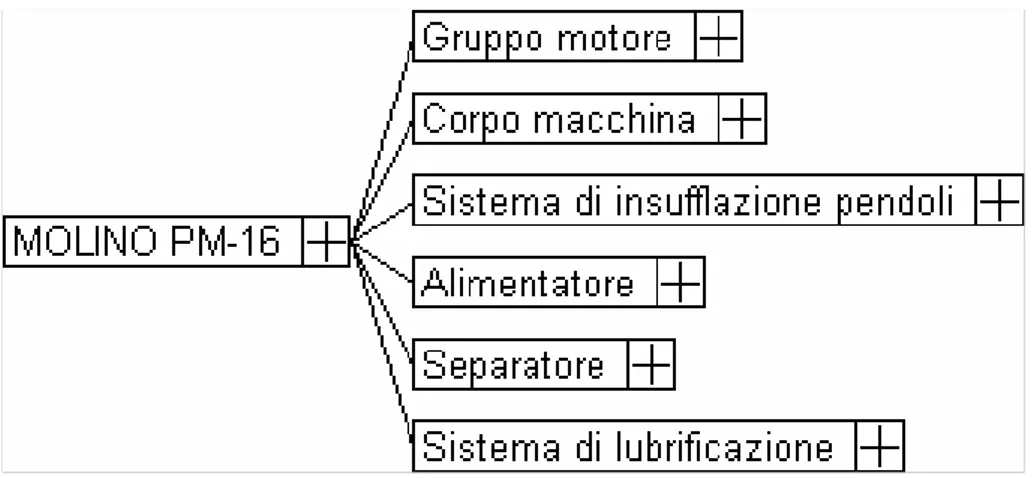

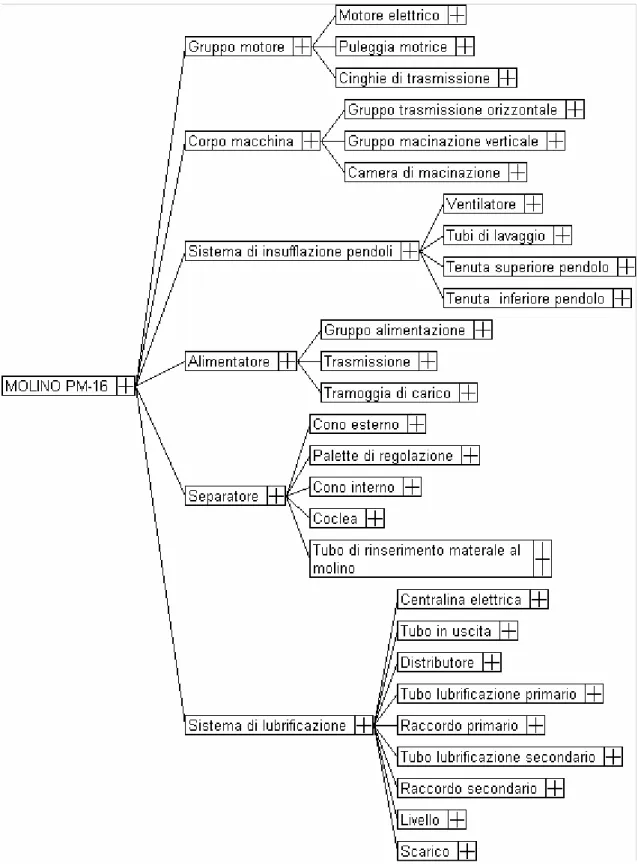

Una volta approfondite le conoscenze sul macchinario in questione si è passati alla scomposizione funzionale. Allo scopo di ottenere una struttura arboriforme, omogenea e logica, del molino al primo livello, della scomposizione, sono stati inseriti insiemi di componenti che, sia fisicamente che funzionalmente, sono distinti e servono a realizzare funzioni elementari necessarie al raggiungimento dello scopo finale. Per meglio chiarire il concetto, in Figura 5.8 è riportato il primo livello di tale scomposizione in veste grafica, data dal software utilizzato a supporto dell’analisi fatta.

Figura 5.8 : Primo livello

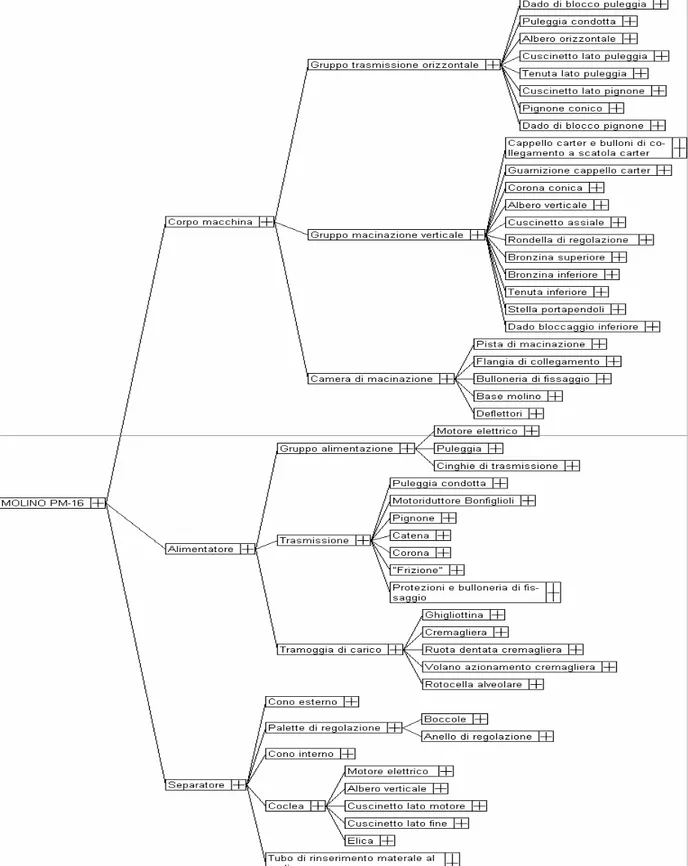

Procedendo alla scomposizione funzionale si è preso in esame i blocchi del primo livello scomponendoli in sottoblocchi fino ad arrivare agli LRU, cioè quelle parti che una volta guastate vengono sostituite interamente. I risultati di tale scomposizione sono visibili nelle Figure 5.9, 5.10, 5.11, 5.12.

Figura 5.9 : Secondo livello

Per quanto riguarda i blocchi “Gruppo motore”, “Sistema di insufflazione pendoli” e “Sistema di lubrificazione” la scomposizione , già al secondo livello, è arrivata agli

LRU e quindi non procederà oltre e per non appesantire l’esposizione grafica non verranno più riportati. Per gli altri gruppi si vedano le figure sotto.

I gruppi “Gruppo trasmissione orizzontale”, “Camera di macinazione”, “Gruppo alimentazione”, “Trasmissione” ed il gruppo di primo livello “Separatore” sono giunti agli LRU e quindi, come sopra, non procedono oltre e non verranno più riportati in grafica. Rimane da terminare la scomposizione del “Gruppo macinazione verticale” e “Tramoggia di carico”. Data la complessità del primo, per renderle ben visibili, le riportiamo su due diverse figure ed ometteremo i collegamenti con i livelli superiori.

Figura 5.12 : Tramoggia di carico

La scomposizione funzionale è stata fatta cercando di non perdere mai di vista lo scopo finale, che è quello manutentivo, ed integrando le conoscenze dei disegni tecnici del molino con l’esperienza fatta sul campo, assistendo ad interventi di riparazione.

5.4 Individuazione modi di guasto e analisi di criticità

Eseguita la scomposizione funzionale dell’intero macchinario, per portare a termine la FMECA, è stato necessario individuare i modi di guasto e studiarne la criticità; per far ciò è stato sfruttato il database della MGS dove si sono trovati importanti informazioni sui guasti e, successivamente, sono stati aggiunti possibili modi di guasto non ancora accaduti. Per ogni “foglia dell’ albero” quindi si è creato un elenco di “failures mode”, ognuno dei quali in seguito sarà analizzato approfonditamente. Nelle Figure 5.13, 5.14, 5.15 e 5.16 sono riportati, sotto veste grafica del software, i risultati di tale operazione a due parti della scomposizione, in particolare al “Gruppo di macinazione verticale” a al gruppo “Alimentatore”.

Figura 5.16 : Modi di guasto alimentatore – 2

Nelle Figure 5.13, 5.14, 5.15, 5.16 in blu sono riportati i codici di identificazione del componente all’interno della scomposizione, in nero il nome del componente, in verde la sua funzione ed in rosso i modi di guasto.

Passiamo ora all’analisi di criticità come naturale passo successivo, prima di tutto è stato necessario adattare le tabelle di conversione al nostro caso. Per svolgere questa delicata operazione si è resa necessaria un’approfondita disamina con il responsabile della manutenzione per stabilire i ranges di variazione dei parametri adatti a rappresentare al meglio le condizioni del molino; sono state dunque prodotte le seguenti tabelle:

• Severity (S)

Livello di criticità

Ore fermo macchina

h

S

Molto critica

17-24

9-10

Critica 9-16 5-8

Poco critica

5-8

3-4

Marginalmente critica

1-4

1-2

Si è deciso di prendere come parametro discriminate del valore di S le ore di fermo macchina necessarie a riparare il guasto in questione, dato che in nessun modo si può recare danno a persone.

• Probability (O)

Valutazione

linguistica della

probabilità del

guasto

Valori del MTBF di

riferimento

O

REMOTA

> 1anno

1

BASSA

6-12mesi

2-3

MODERATA

4-6

4-6

ALTA

1-4 mesi

7-8

• Detectability (D)

Visibile ad

occhio nudo

Controllabile

mediante

strumentazione

Rilevabile

dopo

un’ ispezione

Ispezione

periodica

Punteggio

per la

Rilevabilità

R

Si Parz. No Dir. Indir. No

Si

No

Si

No

X

1

X

X

1

X X

2

X

X X X

3

X

X X X

4

X X X

5

X

X X X

5

X X X

6

X

X X X

6

X

X X X

7

X

X X X

8

X

X X X

9

X

X X X

10

Avendo adattato le tabelle di conversione, si è passati a costruire la “catena causale” ed infine ad attribuire i pesi ai vari modi di guasto ottenendo, come moltiplicazione di

S, O, D, l’indice di criticità RPN col quale ordinare, secondo criticità, i guasti. Nelle

Figura 5.18 : Ordinamento modi di guasto - 2

Nelle Figure 5.17 e 5.18 sono riportati i risultati, a titolo di esempio, i primi 25 modi di guasto, sia sotto forma di grafico ad istogramma con la curva di Pareto (ottenuta

come cumulata degli RPN) e sia come tabelle, dalle quali si possono ricavare tutte le informazioni necessarie ad identificare il guasto.

L’analisi di criticità ha permesso di analizzare i guasti, metabolizzarli ed ordinarli secondo le priorità di intervento in modo da concentrare le risorse manutentive su modi di guasto effettivamente critici.

5.5 Stesura piano di manutenzione produttiva

Individuati i componenti critici possiamo ora procedere con la stesura di un piano di manutenzione produttiva. A titolo di esempio nelle Figure 5.19, 5.20, 5.21 e 5.22 si riporta il risultato di questa operazione per i primi 12 modi di guasto.

Per comprendere il significato delle schede sotto, si riporta una sintetica spiegazione delle parti fondamentali della stessa:

• Componente critico: con riferimento alla scomposizione funzionale si riportano il codice (Cod.) e il nome del componente del quale si intende effettuare un piano d’azione.

• Ispezioni - prevenzioni: se il piano d'azione sopra citato prevede delle attività cicliche, queste vengono descritte nella colonna, denominata appunto "descrizione". Ciò vale sia per manutenzioni fisiche sia per le ispezioni che potranno essere sensoriali o strumentali. Le azioni del piano d'azione vengono sinteticamente descritte e quantificate in un "chi fa che cosa", desumibile con immediatezza dalle altre colonne che completano questa parte fondamentale:

COLONNA Freq.: stabilita l'azione periodica se ne fissa la frequenza. COLONNA T: tempo necessario all'esecuzione dell'attività. Non

comprende il tempo accessorio né il numero di ore uomo, ma solo il tempo assoluto per l'esecuzione.

COLONNA MF: si segna con una crocetta se l'attività in esame è fattibile solo a macchina ferma.

COLONNA ML: si segna con una crocetta se l'attività in esame è fattibile a macchina che lavora (ciò è particolarmente importante per le ispezioni).

COLONNA O: si segna con una crocetta se l'attività ciclica in oggetto è effettuata dal conduttore o comunque da personale di esercizio.

COLONNA M: si segna con una crocetta se l'attività ciclica è effettuata da un manutentore.

• Segnali deboli: si indicano gli eventuali sintomi premonitori che guidano gli esecutori nell’attività di prevenzione, praticamente si cercano e si elencano, naturalmente se ci sono, quei segnali che indicano un possibile inizio di degrado del componente in esame.

• Azioni correttive: si descrivono le azioni migliorative proposte. Ad esempio: Modifiche o migliorie classiche

Raccolta di dati o campionature Necessità di formazione Fabbisogno di ricambi

Collocazione specifiche dei ricambi Note

Il piano di manutenzione produttiva così ottenuto non è un punto di arrivo, ma deve essere considerato come partenza per miglioramenti successivi, lavorando in una ottica di miglioramento continuo.

5.6 Previsioni di miglioramento

Ultimata la stesura del piano di manutenzione produttiva è emersa la necessità di fare delle previsioni circa il possibile miglioramento ottenibile con l’applicazione del suddetto piano. Si è deciso di provare a estrapolare i nuovi andamenti di due indici manutentivi quali il MTBF e il MTTR i quali sono aggiornati mensilmente dalla Maintenace Global Services.

Per fare queste previsioni migliorative è stato necessario fare una serie di ipotesi che permettessero di variare i resoconti mensili, nei quali sono elencati i guasti sulle attrezzature più importanti, la relativa descrizione, il numero di ore impiegate necessarie a ripristinare il corretto funzionamento e i due indici in esame.

Per modificare i resoconti sono stati tolti i guasti che attraverso lo scrupoloso rispetto dei piani di manutenzione produttiva dovrebbero essere eliminati.

Questa sicuramente è un’ipotesi molto forte e ottimistica. Al contrario facendo questa ipotesi non si tiene conto di tutti i possibili guasti indotti da altri guasti. Ad esempio: se il contatto tra i corpi macinanti non avviene più in maniera uniforme ma con forti saltellamenti, dovuti all’usura non omogenea, si riscontrerà un aumento delle vibrazioni sul molino, che possono indurre guasti non direttamente collegabili alle parti che creano questo fenomeno, mentre i corpi macinanti continuare ad adempiere la loro funzione. Ovviamente se questa situazione si protrae per un tempo lungo registreremo anche dei guasti direttamente collegati, ma si possono essere già verificati molti guasti “indotti”.

In Figura 5.23 sono riportati i valori mensili dello MTBF e MTTR, sia quelli reali che quelli modificati, e nelle figure 5.24 e 5.25 sono graficati i loro andamenti.

PREVISIONI DI MIGLIORAMENTO MTBF ATTUALE MTBF MIGLIORATO MARZO 58,67 h. MARZO 88 h. APRILE 59,29 h. APRILE 84 h. MAGGIO 61,44 h. MAGGIO 85,33 h. GIUGNO 56,67 h. GIUGNO 85 h. LUGLIO 57,82 h. LUGLIO 82 h. AGOSTO 57,82 h. AGOSTO 82 h. SETTEMBRE 75,77 h. SETTEMBRE 90 h. MTTR ATTUALE MTTR MIGLIORATO MARZO 10,78 h. MARZO 8,5 h. APRILE 7,09 h. APRILE 5,83 h. MAGGIO 5,98 h. MAGGIO 5 h. GIUGNO 5,21 h. GIUGNO 4,52 h. LUGLIO 5,23 h. LUGLIO 4,37 h. AGOSTO 5,23 h. AGOSTO 4,37 h. SETTEMBRE 7,77 h. SETTEMBRE 4,67 h.

Figura 5.23 : Previsioni di miglioramento

POSSIBILE MIGLIORAMENTO MTBF 54 58 62 66 70 74 78 82 86 90 94 MA RZO APR ILE MA GG IO GIU GNO LU GLI O AG OST O SETT EM BR E MTBF ATTUALE MTBF MIGLIORATO

POSSIBILE MIGLIORAMENTO MTTR 0 2 4 6 8 10 12 MA RZO APR ILE MA GG IO GIU GN O LU GLI O MTTR ATTUALE MTTR MIGLIORATO

Figura 5.25 : Possibile diminuzione dello MTTR

Dalle figure 5.23, 5.24 e 5.25 si nota un miglioramento costante di entrambi i parametri in esame. Il MTBF ha un aumento medio percentuale di circa il 40%. Preme far notare come questo miglioramento sia minimo nel mese di settembre (18%) e cioè dopo la fermata degli impianti di agosto e quindi con importanti interventi di manutenzioni effettuati. Il MTTR registra una diminuzione media di circa il 20,2%.

Queste stime di miglioramento sono state proposte con la consapevolezza della difficoltà di fare una previsione esatta e con la speranza che il piano di manutenzione produttiva sia applicato scrupolosamente e che lo stesso sia totalmente efficace. Probabilmente il miglioramento previsto, con le ipotesi fatte precedentemente, sarà una stima per eccesso di quello reale. Per dimostrare l’efficacia del piano di manutenzione proposto, di seguito sarà illustrata un’altra previsione, basata sulla determinazione della disponibilità operativa del molino PM16; stavolta per le ipotesi che adotteremo, sarà una stima in difetto. Chiaramente le due previsioni proposte sono difficilmente confrontabili data la diversità dei parametri valutati, ma il loro scopo è quello di mostrare la bontà del piano di manutenzione produttiva proposto.

AG OST O SETT EM BRE

La disponibilità operativa può essere definita come il rapporto tra il tempo di effettivo funzionamento corretto e il tempo richiesto di funzionamento corretto. Quest’ultimo è calcolato, conoscendo la produttività oraria della macchina, in base alle richieste di prodotto, mentre il primo può essere ottenuto dal secondo per sottrazione di tempi che provocano un fermo della macchina.

Le circostanze più comuni che possono comportare un arresto indesiderato della produzione sono :

• Cambi di produzione; • Manutenzione ordinaria; • Manutenzione straordinaria; • Assenza di operatori;

• Mancanza rifornimenti alla macchina: • Etc…

Questo indice di disponibilità può essere ridefinito in modo tale da essere più significativo per la valutazione della sola manutenzione. Quest’esigenza è particolarmente sentita nei contratti di Global Service dove, in alcune circostanze, si deve valutare il lavoro dell’Assuntore oppure, quest’ultimo, deve illustrare i risultati ottenuti al Committente.

La disponibilità operativa corretta alla sola manutenzione può essere definita come il rapporto tra le ore effettivamente lavorate e quest’ultime sommate alle ore di manutenzione ordinaria e straordinaria percepite dalla produzione. A differenza della precedente definizione, la quale aveva un significato globale, questa mette in risalto quanto gli interventi manutentivi, ordinari o straordinari, incidano sui fermi della macchina in esame, cioè sulla sua disponibilità operativa. Le due definizioni coincidono sole se gli arresti di produzione sono imputabili esclusivamente alla manutenzione e quindi i tempi di fermo macchina dovuti a cambi di produzione, rifornimenti e assenza di operatori sono nulli.

La Laviosa Chimica Mineraria S.p.A., mensilmente, attraverso i registri di produzione, crea un resoconto dal quale non è stato difficile ricavare i dati necessari alla determinazione della disponibilità operativa.

Nelle Figure 5.26 e 5.27 sono raccolti i risultati numerici e grafici di questo parametro calcolato per il molino PM 16.

PM 16

ORE LAVORATE ( h. ) MANUTENZIONE ORDINARIA ( h. ) MANUTENZIONE STRAORDINARIA ( h.) D.O. Gennaio 242,5 76 42,75 0,671280277 Febbraio 278 13,25 89,75 0,729658793 Marzo 306 4 110 0,728571429 Aprile 224,25 6,75 113,25 0,651416122 Maggio 356,5 8 45 0,870573871 Giugno 261,75 4 37 0,864574732 Luglio 253,75 7 79 0,746872701Figura 5.26 : Disponibilità Operativa - 1

DISPONIBILITA' OPERATIVA PM 16

0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00% 70,00% 80,00% 90,00% 100,00%Gennaio Febbraio Marzo Aprile Maggio Giugno Luglio

D.O.(%)

La Figura 5.27 rappresenta l’andamento nel tempo della disponibilità operativa. Emerge abbastanza chiaramente un andamento periodico, di periodo di circa tre mesi, nel quale sono evidenziati, con un pallino rosso, i picchi di minimo del parametro studiato. Un’analisi dei guasti, effettuata usufruendo del database della Maintenance Global Services srl e dei registri di produzione della Laviosa Chimica Mineraria S.p.A., ha permesso di spiegare l’andamento periodico individuando, nei mesi nei quali si verifica un minimo, degli interventi manutentivi atti al ripristino degli elementi macinanti del molino. Quest’ultimi sono pezzi di usura e quindi la loro durata di corretto funzionamento dipende quasi esclusivamente dal materiale che transita attraverso la macchina. Occorre puntualizzare che il ripristino di questi elementi comporta un impiego di ore uomo molto elevate tanto da giustificare i picchi di minimo della disponibilità operativa.

I risultati di questa analisi, effettuata dopo la stesura del piano di manutenzione produttiva, evidenziano come il problema era già emerso nel corso dell’analisi FMECA confermando l’efficacia della metodologia. Il programma di manutenzione, ottenuto come risultato finale, è stato indirizzato dai risultati dell’analisi di criticità a porre particolare interesse a questi componenti. Sono state previste delle ispezioni per rilevare lo stato di usura, il quale non può essere limitato in nessun modo, e quindi provvedere alla programmazione dell’intervento.

Di seguito verrà illustrato come la programmazione della sostituzione inciderà sulla disponibilità operativa. Il risultato sarà una stima in difetto infatti non considereremo tutti i modi di guasto presi in considerazione dall’analisi di criticità, ma tratteremo solo il problema degli organi macinanti.

Allo stato attuale, quando l’usura supera di molto il limite imposto dal costruttore per la corretta funzionalità del molino e la produzione oraria si riduce drasticamente, il responsabile dell’area di macinazione provvede ad inoltrare, tramite un ordine di lavoro, la richiesta di sostituzione alla manutenzione e ferma la macchina. Data l’importanza dell’intervento e l’elevato numero di ore uomo necessarie, viene formata una squadra manutentiva di almeno quattro persone, le quali provvederanno alla sostituzione.

Dai dati a disposizione si è trovato che un intervento di questo tipo, effettuato con una squadra di minimo quattro persone, necessita di 72 ore-uomo cioè mediamente due giorni. Durante la sostituzione il molino, che lavora su tre turni, non può

funzionare rimanendo spento perciò l’intervento provoca un fermo macchina di 48 ore interamente percepite dalla produzione.

Rilevando costantemente l’avanzamento dell’usura non risulterebbe difficile programmare l’intervento in maniera da incidere il meno possibile sulla produzione. Se la sostituzione partisse il venerdì e fosse ultimata al sabato, giorno in cui le macchine non lavorano, avremmo sempre una necessità di 72 ore-uomo e un fermo macchina di 48 ore ma la produzione percepirebbe solo le ore di fermo del venerdì, quindi 24 ore cioè la metà. In Figura 5.28 è riportata una schematizzazione grossolana, ma efficace per lo scopo, del processo che porta al ripristino della funzionalità del molino, nella quale sono riportati i tempi di intervento tecnico e sono stati trascurati quelli organizzativi.

Richiesta intervento alla manutenzione

Organizzazione della squadra manutentiva

Trasporto con muletto degli organi macinanti in

zona macchina

Figura 5.28 : Processo di ripristino funzionalità molino PM 16

Smontaggio molino Sostituzione organi macinanti Rimontaggio molino Molino fermo 4 h ≈ 1/2 g. 14 h ≈ 3/2g.

La semplice schematizzazione di Figura 5.28 permette di individuare una fase del processo, evidenziata in rosso, che se programmata può essere eseguita con macchina funzionante, dato che gli organi macinanti non hanno ancora raggiunto il limite di usura. Quindi, iniziando la fase di trasporto materiale presso il molino il venerdì mattina questo può essere arrestato ad inizio del secondo turno per un valore di fermo macchina, percepito dalla produzione, di 16 ore, come mostrato in Figura 5.29.

Turni di produzione

Venerdì

6.00 1° Turno 14.00 2° Turno 22.00 3° Turno 6.00

Figura 5.29 : Fermo macchina percepito

Quindi un intervento di questo tipo se programmato con la produzione richiede un fermo macchina percepito di 16 ore con un risparmio, rispetto allo stesso non programmato, di 32 ore.

Nelle Figure 5.30 e 5.31 sono riportati, in maniera analoga a quanto già fatto, i risultati numerici e grafici della disponibilità operativa corretta con la programmazione dell’intervento. I nuovi dati sono stati ottenuti sottraendo alle ore di manutenzione straordinaria percepite, le ore percepite risparmiate con la programmazione dell’intervento; inoltre queste ore, che non rappresentano più un fermo produzione, devono essere sommate alle ore lavorate.

Fermo impianto

10.00 18.00 Ripresa lavori sabato mattina

Fermo macchina percepito dalla produzione = 16 h.

Trasporto materiale con macchina in funzione

PM 16

ORE LAVORATE ( h. ) MANUTENZIONE ORDINARIA ( h. ) MANUTENZIONE STRAORDINARIA ( h.) D.O. Gennaio 242,5 +32= 274,5 76 42,75 – 32 = 10,75 0, 759861592 Febbraio 278 13,25 89,75 0,729658793 Marzo 306 4 110 0,728571429 Aprile 224,2 + 32 = 256,2 6,75 113,25 – 32 = 81,25 0,744371823 Maggio 356,5 8 45 0,870573871 Giugno 261,75 4 37 0,864574732 Luglio 253,7 + 32 = 285,7 7 79 – 32 = 47 0,841059603Figura 5.30 : Disponibilità Operativa con programmazione intervento - 1

DISPONIBILITA' OPERATIVA PM 16

0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00% 70,00% 80,00% 90,00% 100,00%Gennaio Febbraio Marzo Aprile Maggio Giugno Luglio

D.O.(%)

Nella Figura 5.31 sono riportate due curve, la tratteggiata rappresenta l’andamento della disponibilità operativa attuale, quella a tratto continuo lo stesso parametro, ma calcolato tenendo conto della programmazione dell’intervento di sostituzione degli organi macinanti. Notiamo come quest’ultima curva si evolva senza presentare minimi accentuati per un aumento della disponibilità operativa media del 5 %.

La previsione effettuata, come già specificato in precedenza, è una stima in difetto; nel farla non si è tenuto conto di tutte le altre cause di guasto prese in esame dall’analisi di criticità e delle quali si è cercato di eliminarne gli effetti nel piano di manutenzione produttiva proposto. In più abbiamo considerato trascurabili le ore di organizzazione dell’intervento che in realtà non lo sono.

I due tentativi di stima del miglioramento ottenibile, al di là dei loro risultati numerici, rivelano come minimo la sensatezza del lavoro svolto e la fiducia che siano state centrate, analizzate e metabolizzate le più critiche cause di guasto.

Come già detto nel paragrafo precedente, il piano di manutenzione proposto non vuol essere un punto di arrivo, ma una buona base di partenza, dalla quale far partire un processo di miglioramento continuo.