153

Capitolo VII

“

Risultati della Sperimentazione”

VII.1 “Caratteristiche Granulometriche”

Di seguito si riportano le curve granulometriche relative ai campioni di vetro cellulare M1 e M2 ottenute per effetto dei differenti addensamenti cui il materiale è stato sottoposto.

Il numero di giri realizzati mediante compattatore giratorio e il valore della pressione applicata ai provini sono strettamente connessi alle condizioni in sito che si vogliono riprodurre. La prima serie di addensamenti, come è stato ampiamente spiegato nel capitolo precedente, è stata realizzata al fine di simulare la fase di compattazione e le applicazioni di carico prodotte dai mezzi costipanti sul materiale durante la sua messa in opera. In corrispondenza di questo stadio realizzativo gli strati non legati sono soggetti ad un limitato numero di applicazioni di carico di elevata intensità, quindi le prove sono state eseguite con una pressione di 600 kPa per un numero di rotazioni pari a 30 giri, 60 giri, 120 giri, 180 giri. Semplicemente mettendo a confronto gli andamenti delle curve granulometriche ottenute prima e dopo compattazione è stato possibile valutare l’evoluzione, in termini di variazione della dimensione dei granuli, subita dal materiale. Si osserva che il vetro cellulare prima di essere addensato con pressa a taglio giratoria è stato preventivamente umidificato con una quantità di acqua pari al 15% del peso degli aggregati. La fase di post compattazione, realizzata al fine di simulare le applicazioni di carico sul materiale una volta che l’infrastruttura è stata messa in esercizio, prevede che gli strati non legati, per effetto del passaggio dei veicoli, vengano sottoposti ad un elevato numero di applicazioni di carico di bassa intensità. L’addensamento è stato quindi eseguito limitando il valore della pressione verticale a 200 kPa e incrementando il numero di rotazioni fino a 900 giri.

Gli effetti prodotti sul materiale oggetto della presente ricerca durante la simulazione delle fasi di messa in opera e di esercizio ad esso relative, sono stati combinati allo scopo di analizzare il comportamento a lungo termine del vetro cellulare per quanto concerne l’attitudine alla frantumazione.

154 Granulometria M1 materiale integro d(mm) Percentuale passante (%) 63 100 40 67 31.5 31 20 2 16 1 14 1 12.5 1 10 1 8 1 6.3 1 4 1 2 1 1 1 0.5 1 0.25 0 0.125 0 0.063 0 Granulometria M1 dopo compattazione giratoria 30 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 86 16 73 14 67 12.5 65 10 61 8 57 6.3 55 4 52 2 50 1 47 0.5 37 0.25 25 0.125 10 0.063 1

155 Granulometria M1 dopo compattazione giratoria 60 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 89 16 79 14 76 12.5 73 10 69 8 66 6.3 63 4 60 2 58 1 55 0.5 45 0.25 31 0.125 12 0.063 2 Granulometria M1 dopo compattazione giratoria 120 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 91 16 85 14 82 12.5 80 10 76 8 74 6.3 72 4 69 2 67 1 64 0.5 52 0.25 32 0.125 10 0.063 1

156 Granulometria M1 dopo compattazione giratoria 180 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 95 16 85 14 82 12.5 80 10 77 8 76 6.3 74 4 72 2 70 1 68 0.5 56 0.25 36 0.125 12 0.063 1 Granulometria M1 dopo compattazione giratoria 900 giri a 200 kPa.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 78 16 64 14 58 12.5 56 10 52 8 49 6.3 48 4 45 2 44 1 42 0.5 35 0.25 25 0.125 6 0.063 0

157 Granulometria M1 dopo compattazione giratoria 30 giri a 600 kPa+ 900 giri a 200 kPa. d(mm) Percentuale passante (%) 63 100 40 100 31.5 99 20 83 16 71 14 68 12.5 65 10 62 8 59 6.3 57 4 55 2 53 1 51 0.5 43 0.25 30 0.125 9 0.063 1 Granulometria M1 dopo compattazione giratoria 60 giri a 600 kPa+ 900 giri a 200 kPa. d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 87 16 78 14 74 12.5 72 10 68 8 65 6.3 63 4 60 2 59 1 56 0.5 46 0.25 31 0.125 11 0.063 1

158 Granulometria M1 dopo addensamento AASHTO d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 93 16 86 14 83 12.5 81 10 77 8 75 6.3 73 4 70 2 68 1 65 0.5 53 0.25 34 0.125 8 0.063 1 Granulometria M2 materiale integro d(mm) Percentuale passante (%) 63 100 40 74 31.5 42 20 1 16 1 14 1 12.5 1 10 1 8 1 6.3 1 4 1 2 1 1 1 0.5 1 0.25 0 0.125 0 0.063 0

159 Granulometria M2 dopo compattazione giratoria 30 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 96 20 60 16 44 14 39 12.5 36 10 30 8 28 6.3 24 4 21 2 18 1 17 0.5 16 0.25 14 0.125 6 0.063 1 Granulometria M2 dopo compattazione giratoria 60 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 97 20 69 16 53 14 49 12.5 47 10 42 8 37 6.3 33 4 28 2 25 1 23 0.5 22 0.25 18 0.125 7 0.063 1

160 Granulometria M2 dopo compattazione giratoria 120 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 97 20 77 16 65 14 58 12.5 56 10 50 8 46 6.3 42 4 36 2 33 1 31 0.5 29 0.25 24 0.125 11 0.063 1 Granulometria M2 dopo compattazione giratoria 180 giri.+CBR d(mm) Percentuale passante (%) 63 100 40 100 31.5 100 20 77 16 65 14 60 12.5 58 10 51 8 47 6.3 43 4 37 2 33 1 32 0.5 30 0.25 25 0.125 10 0.063 1

161 Granulometria M2 dopo compattazione giratoria 900 giri a 200 kPa.+CBR d(mm) Percentuale passante (%) 63 100 40 96 31.5 93 20 45 16 32 14 29 12.5 26 10 23 8 21 6.3 19 4 16 2 14 1 14 0.5 13 0.25 11 0.125 6 0.063 1 Granulometria M2 dopo compattazione giratoria 30 giri a 600 kPa+ 900 giri a 200 kPa. d(mm) Percentuale passante (%) 63 100 40 100 31.5 97 20 68 16 51 14 45 12.5 43 10 39 8 34 6.3 31 4 26 2 23 1 22 0.5 21 0.25 17 0.125 9 0.063 1

162 Granulometria M2 dopo compattazione giratoria 60 giri a 600 kPa+ 900 giri a 200 kPa. d(mm) Percentuale passante (%) 63 100 40 100 31.5 96 20 70 16 55 14 49 12.5 46 10 41 8 36 6.3 33 4 27 2 24 1 22 0.5 21 0.25 17 0.125 8 0.063 1 Granulometria M2 dopo addensamento AASHTO d(mm) Percentuale passante (%) 63 100 40 100 31.5 97 20 77 16 67 14 63 12.5 60 10 55 8 52 6.3 49 4 43 2 39 1 37 0.5 35 0.25 28 0.125 9 0.063 1

163 I dati ottenuti hanno consentito di effettuare un confronto tra le curve granulometriche prima e dopo addensamento giratorio per ciascun materiale analizzato.

Figura 7.1 Granulometria del campione M 1 prima e dopo addensamento giratorio

164

Figura 7.3 Granulometria del campione M 2 prima e dopo addensamento giratorio

Figura 7.4 Campione M2 prima e dopo addensamento

Da un punto di vista granulometrico il materiale si presenta omogeneo, con grani di dimensioni compresa tra 20 mm e 80 mm per entrambi i campioni. Dai grafici riportati nelle figure 7.1 e 7.3 si evince una spiccata tendenza alla frantumazione per entrambe le tipologie di vetro cellulare esaminate, con una più marcata attitudine per il materiale M1.

165 E’ possibile osservare come le varie curve granulometriche, ottenute per ciascun campione al crescere del numero di giri, tendano a mantenere un andamento molto simile tra loro. Questo permette di affermare che il materiale continua a frantumarsi all’aumentare dell’energia di compattazione trasmessa ma il rapporto tra i valori corrispondenti alla percentuale di passante tra le varie frazione granulometrica tende a mantenersi pressoché costante. Si osserva inoltre che al crescere del numero di giri la percentuale di passante corrispondente a ciascuna frazione granulometrica aumenta in maniera uniforme tra i 30 e i 120 giri, al di sopra di tale valore si registra nel materiale una riduzione della tendenza alla frantumazione che nel caso del campione M2 porta alla quasi sovrapposizione tra le curve ottenute dopo 120 giri e 180 giri.

E’ possibile inoltre osservare come la produzione di finissimo, costituito dalle particelle di materiale passanti al setaccio 0,063 mm, si mantenga all’interno di valori piuttosto contenuti per tutte le serie di addensamenti effettuati.

Si riportano di seguito i confronti tra le granulometrie ottenute sui materiali M1 e M2 in seguito all’addensamento effettuato con il medesimo numero di giri.

Figura 7.5 Confronto tra le granulometrie dei campioni M1 e M2 prima e dopo addensamento con 30 rotazioni.

166

Figura 7.6 Confronto tra le granulometrie dei campioni M1 e M2 prima e dopo addensamento: 60 rotazioni.

167

Figura 7.8 Confronto tra le granulometrie dei campioni M1 e M2 prima e dopo addensamento: 180 rotazioni.

Figura 7.9 Confronto tra le granulometrie dei campioni M1 e M2 prima e dopo addensamento AASHTO.

Il confronto tra i due materiali pone in evidenza come il campione M1 abbia un’attitudine alla frantumazione sensibilmente più marcata rispetto ad M2, sia nel caso in cui l’ addensamento venga eseguito con compattatore giratorio che mediante

168 l’applicazione del metodo AASHTO, quest’ultimo realizzato fornendo al materiale un’unica energia di compattazione. Il risultato ottenuto è ampiamente confermato anche dai valori assunti dal fattore d’area “C”, che vengono di seguito riportati in Tabella 7.1.

Tabella 7.1 Fattore d'area "C" dopo addensamento giratorio.

Campione C dopo 30 rotazioni % C dopo 60 rotazioni % C dopo 120 rotazioni % C dopo 180 rotazioni % C dopo AASHTO % M1 77 82 86 87 87 M2 55 61 68 69 70

VII.2 “Massa Volumica dei Granuli”

I risultati relativi alla massa volumica dei granuli, determinata mediante metodo del picnometro, per entrambi i materiali in esame sono contenuti all’interno della tabella. 7.2. Al fine di ottenere un confronto diretto di tali valori si riportano inoltre i risultati inerenti alla medesima prova ottenuti su un campione di pomice.

Tabella 7.2 Massa volumica dei granuli.

Campione Massa volumica dei granuli (Mg/m3)

M1 0.40

M2 0.46

Pomice 1.31

Si osserva che i valori di massa volumica dei granuli di vetro cellulare dei due campioni analizzati risultino comparabili tra loro. Il valore relativo al campione M2, che risulta superiore a quello di M1, può essere posto in relazione con le considerazioni svolte nel precedente capitolo in merito all’aspetto che contraddistingue i due materiali. E’ da ritenere infatti che la minore porosità di M1 rispetto a M2, che può essere osserva superficialmente e che caratterizza anche l’interno dei granuli, si traduca in un più alto valore della massa volumica del materiale.

169

VII.3

“Caratteristiche

di

Costipamento

e

Portanza

CBR:

Addensamento AASHTO”

Nella tabella 7.3 vengono riportati i risultati delle prove di addensamento dei materiali M1, M2 e di una miscela di pomice, le cui caratteristiche sono state analizzate all’interno di una precedente sperimentazione. I dati relativi alla pomice vengono utilizzati esclusivamente al fine di ottenere dei valori di riferimento con i quali confrontare i risultati ottenuti e relativi al materiale che stiamo analizzando.

Tabella 7.3 Valori di addensamento e CBR dopo addensamento AASHTO.

Campione Umidità di addensamento (%) Massa volumica secca γd (Mg/m3) CBR dopo addensamento (%) Massa volumica dopo 4gg imbibizione (Mg/m3) CBR dopo 4 gg di imbibizione (%) Assorbimento d’acqua (%)1 M1 15 0.60 21 0.72 12 22 M2 15 0.47 21 0.64 35 52 Pomice2 10 0.71 70 1.14 67 95

I valori di massa volumica secca del vetro cellulare ricavati in seguito ad addensamento AASHTO, e confrontati con quelli ottenuti sottoponendo aggregati di pomice al medesimo processo di compattazione evidenziano valori ancora comparabili tra i tre campioni ma comunque decisamente inferiori per il vetro cellulare. Inoltre comparando tra loro i materiali M1 e M2 è possibile osservare per il primo valori di massa volumica più alti rispetto al secondo, questo risultato è presumibilmente da mettere in relazione con la maggiore attitudine alla frantumazione di M1, come dimostrato dall’evoluzione granulometria subita dal materiale prima e dopo addensamento AASHTO. Una distribuzione più uniforme della dimensione dei granuli, e quindi un miglior assortimento granulometrico delle particelle che costituiscono la miscela, permette infatti di ottenere un maggiore e migliore addensamento del materiale che si traduce in un valore superiore di massa volumica secca

. La portanza CBR dopo addensamento AASHTO risulta uguale per entrambi i materiali e pari al 21% immediatamente dopo compattazione mentre in seguito all’imbibizione dei campioni, dopo un periodo di immersione in acqua pari a 4

1

Percentuale rispetto al peso degli aggregati

2

170 giorni, tali valori tendono a differenziarsi notevolmente tra loro diventando pari a 12% per il materiale M1 e 35% per quello M2.

VII.3.1 “Assorbimento d’Acqua”

Nelle tabelle successive sono riportati i valori relativa alla massa volumica satura dei due campioni di vetro cellulare dopo imbibizione per un periodo complessivo di 130 giorni. I valori sono stati misurati ad intervalli regolari di tempo al fine di monitorare adeguatamente l’assorbimento d’acqua dei due provini.

M1

5 gg 9 gg 16 gg 33 gg 64 gg 130 gg Assorbimento d'acqua [%] 45 47 48 51 53 55 Massa volumica satura [Mg/m^3] 0,78 0,79 0,80 0,81 0,82 0,83M2

5 gg 9 gg 16 gg 33 gg 64 gg 130 gg Assorbimento d'acqua [%] 33 34 35 39 41 44 Massa volumica satura [Mg/m^3] 0,65 0,66 0,66 0,68 0,69 0,71Figura 7.10 Variazione della Massa Volumica Satura al crescere del numero di giorni di imbibizione per entrambi i campioni M1 e M2.

Dai dati registrati è possibile osservare per entrambi i campioni una variazione contenuta della massa volumica satura, con valori che si attestano intorno al 7% dopo 130 giorni di imbibizione, rispetto al valore registrato dopo 5 giorni di immersione in

171 acqua del materiale. Bisogna però osservare che sebbene l’evoluzione a lungo termine dei valori di acqua assorbita risulti molto simile tra i due campioni, nel breve periodo, ovvero dopo 5 gg di immersione, l’assorbimento d’acqua risulta pari al 45% per M1 e al 33% per M2. Tale differenza è presumibilmente da attribuire alla differente porosità aperta che caratterizza i due materiali.

VII.4

“Caratteristiche

di

Costipamento

e

Portanza

CBR:

Addensamento con Pressa Giratoria”

VII.4.1 “Addensamento Eseguito con un Numero di 30, 60, 120 e 180 Rotazioni e Pressione Verticale di 600 kPa.”

Tabella 7.4 Risultati dell’addensamento giratorio a differenti energie di compattazione

Campione

Umidità di addensamento (%)3

30 Rotazioni 60 Rotazioni 120 Rotazioni 180 Rotazioni Massa volumica secca (Mg/m3) CBR (%) Massa volumica secca (Mg/m3) CBR (%) Massa volumica secca (Mg/m3) CBR (%) Massa volumica secca (Mg/m3) CBR (%) M1 15 0.45 19 0.54 28 0.61 28 0.63 21 M2 15 0.36 35 0.42 45 0.47 51 0.49 37 Pomice4 10 0.58 44

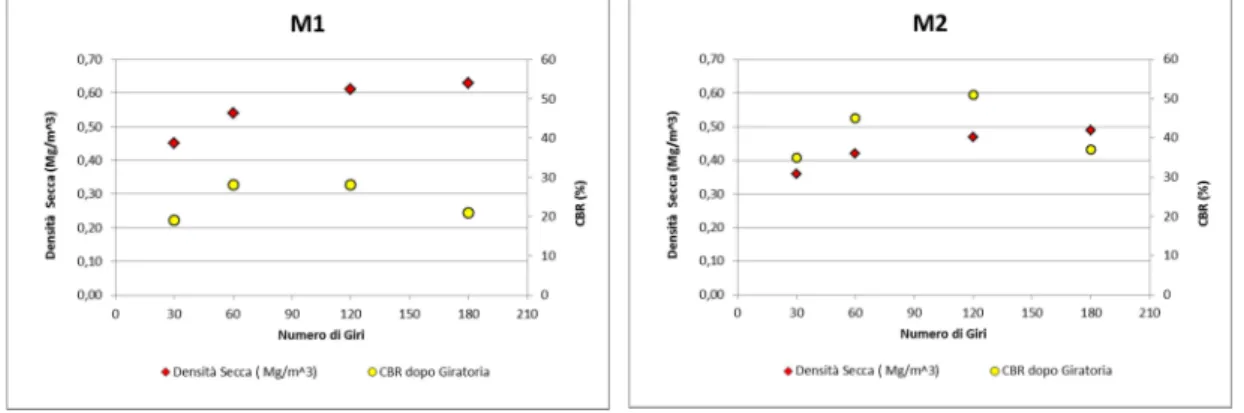

Figura 7.11 Andamento della densità e del CBR al variare del numero di giri.

3 Percentuale calcolata rispetto al peso degli aggregati

172 I due grafici contenuti in figura 7.11 rappresentano, rispettivamente per i materiali M1 e M2, i valori della densità secca e del CBR al variare dell’energia di compattazione.

L’addensamento con pressa giratoria ha prodotto valori crescenti della densità geometrica della miscela all’aumentare del numero di giri. Passando da 0.45 Mg/m3 a 0.63 Mg/m3 per il campione M1 e da 0.36 Mg/m3 a 0.49 Mg/m3 per il campione M2. E’ comunque possibile evidenziare una progressiva tendenza all’assestamento del tasso di incremento dei valori registrati, analogamente a quanto descritto in relazione all’evoluzione delle curve granulometriche.

La presente differenza, come quella riscontrata per l’addensamento AASHTO, si ritiene possa essere attribuita alla diversa attitudine alla frantumazione del materiale.

Figura 7.12 Andamento della Densità Secca e del Fattore d’Area al variare del numero di giri per M1 e M2.

Figura 7.13 Variazione del Fattore d’Area in funzione della Densità Secca.

L’andamento degli indici CBR, calcolati anch’essi a seguito delle quattro serie di addensamenti effettuati, risulta solo in parte concorde con il trend di crescita che caratterizza la massa volumica secca.

173 Il grafico che si ottiene dai valori di portanza ricavati per i differenti provini tende infatti ad assumere una forma a campana, presentando per i valori corrispondenti a 30, 60 e 120 rotazioni un incremento, seppur blando in corrispondenza delle ultime due serie, mentre dopo le 180 rotazioni l’indice CBR torna ad assumere valori prossimi a quelli registrati in corrispondenza dei 30 giri. Tale risultato si ritiene possa essere attribuito alla frantumabilità degli aggregati, la quale comporta un indebolimento dello scheletro litico del materiale con conseguente calo della resistenza meccanica sviluppata dal campione all’azione impressa dalla sonda dell’apparecchio di prova durante l’esecuzione del test CBR.

Nel seguito si riporta l’andamento della massa volumica secca all’aumentare del numero di giri con compattatore giratorio. Il sistema integrato consente di registrare l’evoluzione dell’altezza del provino ad ogni giro, questo consente di studiare il comportamento dei due materiali in maniera più completa e precisa.

Di seguito si riportano le curve di addensamento relative al campione M1.

Figura 7.14 Curve relative all'addensamento del campione M1 a 30 giri e 60 giri.

174

Figura 7.16 Confronto tra le curve relative all’addensamento del campione M1 a differenti numero di giri.

Di seguito si riportano le curve di addensamento relative al campione M2.

Figura 7.17 Curve relative all'addensamento del campione M2 relative a 30 giri e 60 giri

Figura 7.18 Curve relative all’addensamento del campione M2 a 120 giri e 180 giri. 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 1 10 100 1000 M a ss a v o lu m ic a s e cc a ( to n /m ^ 3 ) Numero di giri

γd(ton/m^3) 60 giri M1 γd(ton/m^3) 120 giri M1

175

Figura 7.19 Confronto tra le curve relative all’addensamento del campione M1 a differenti numero di giri.

Osservando i grafici relativi gli andamenti della massa volumica delle due miscele, analizzate al variare dell’energia di compattazione, è possibile evidenziare un comportamento molto simile tra i due materiali e un’evoluzione dell’addensamento che mostra come la compattazione cresca in maniera progressiva all’aumentare del numero di rotazioni effettuate.

I trend di crescita della densità a 30, 60, 120 e 180 giri vengono approssimati mediante leggi logaritmiche i cui parametri, per ciascun materiale, presentano valori molto vicini tra loro. Operando un confronto tra tali grandezze al fine di paragonare tra loro i due differenti campioni di vetro cellulare è possibile individuare, anche in questo caso, una maggiore propensione all’addensamento per il materiale M1 rispetto a quello M2.

Figura 7.20 Confronto tra l’addensamento di M1 e M2 dopo 180 giri.

0.00 0.10 0.20 0.30 0.40 0.50 0.60 1 10 100 1000 M a ss a v o lu m ic a s e cc a ( to n /m ^ 3 ) N° giri

γd(ton/m^3) 60 giri M2 γd(ton/m^3) 120 giri M2

176

VII.4.2 “Analisi della Post-Compattazione”

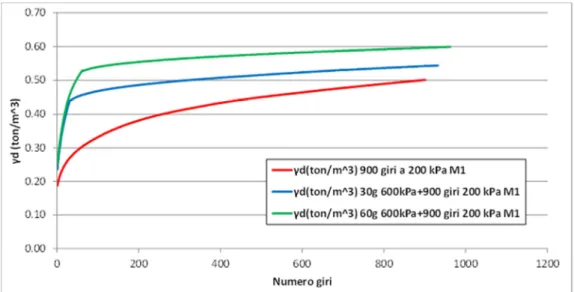

Di seguito si riportano i risultati delle prove di addensamento finalizzate alla valutazione della post compattazione dei campioni di vetro cellulare. La variazione dell’altezza e della densità secca al variare del numero di rotazioni presenta, per tutti i campioni analizzati, un andamento di tipo logaritmico. Campione M1:

Figura 7.21 Andamento dell'altezza del campione M1 e della massa volumica secca: 900 rotazioni con pressione verticale 200 kPa

Figura 7.22 Andamento dell'altezza del campione M1 e della massa volumica secca: 30 rotazioni con pressione verticale 600 kPa + 900 rotazioni con pressione verticale 200 kPa.

Figura 7.23 Andamento dell'altezza del campione M1 e della massa volumica secca: 60 rotazioni con pressione verticale di 600 kPa + 900 rotazioni con pressione verticale di 200 kPa.

177

Figura 7.24 Confronto tra gli andamenti della massa volumica secca del campione M1.

Nei seguenti grafici si riportano i risultati espressi secondo l’indice di post compattazione per il campione M1.

Figura 7. 25 Risultati post compattazione per il campione M1 dopo 30 giri a 600 kPa +900 giri a 200

178

Figura 7.27 Confronto tra i valori di post compattazione del campione M1.

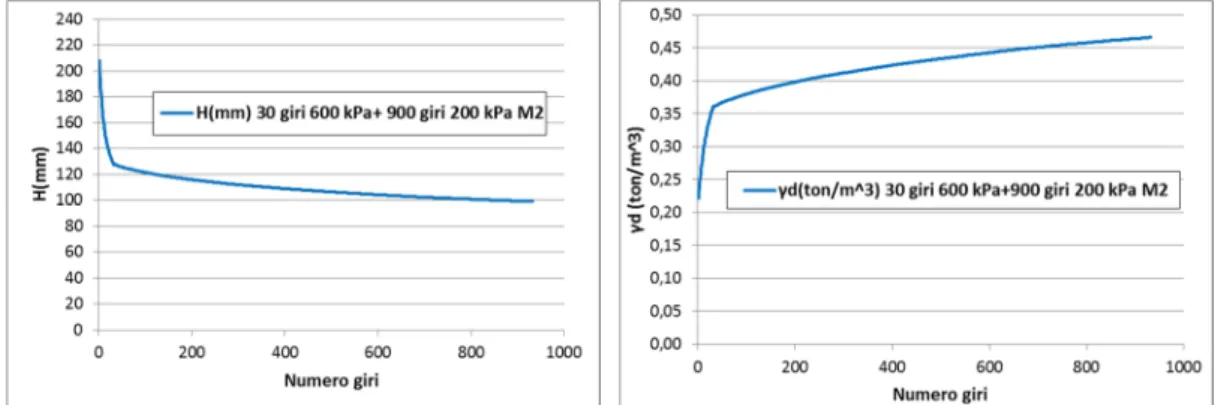

Campione M2:

Figura 7.28 Andamento dell'altezza del campione M2 e della massa volumica secca: 900 rotazioni con pressione verticale 200 kPa

Figura 7.29 Andamento dell'altezza del campione M2 e della massa volumica secca: 30 rotazioni con pressione verticale 600 kPa + 900 rotazioni con pressione verticale 200 kPa

179

Figura 7.30 Andamento dell'altezza del campione M2 e della massa volumica secca: 60 rotazioni con pressione verticale 600 kPa + 900 rotazioni con pressione verticale 200 kPa

Figura 7.31 Confronto tra gli andamenti della massa volumica secca per il campione M2.

Nei seguenti grafici si riportano i risultati espressi secondo l’indice di post compattazione per il campione M2.

Figura 7.32 Risultati relativi alla post compattazione per il campione M2 dopo 30 giri a 600 kPa +900 giri a 200 kPa. 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0 200 400 600 800 1000 1200 γ d ( to n /m ^ 3 ) Numero giri

γd(ton/m^3) 900 giri 200 kPa M2

γd(ton/m^3) 30 giri 600 kPa+900 giri 200 kPa M2

180

Figura 7.33 Risultati relativi alla post compattazione per il campione M2 dopo 60 giri a 600 kPa +900 a 200 kPa.

Figura 7.34 Confronto tra i valori di post compattazione per il campione M2.

Per quanto riguarda la variazione della massa volumica secca e dell’altezza dei provini al variare del numero di rotazioni, realizzate al fine di simulare gli effetti della post compattazione sul materiale, occorre osservare come dopo una prima fase, in cui il materiale presenta una variazione dei valori molto marcata, individuabile sul grafico dall’elevata pendenza che caratterizza la curva che ne descrive il comportamento, il campione sembra stabilizzarsi. Anche questo fenomeno può essere spiegato con la forte tendenza alla frantumabilità che caratterizza il materiale nella fase iniziale della prova e che, producendo una maggiore distribuzione, oltre ad una progressiva riduzione, delle dimensioni dei grani, porta a una contrazione dell’altezza del provino e ad un incremento della massa volumica secca ad ogni giro di addensamento effettuato. Dopo un certo numero di rotazioni, come già è stato ampiamente osservato in precedenza, la frantumazione del materiale tende a

181 stabilizzarsi e di conseguenza anche i valori di variazione della densità e dell’altezza dei provini che da essa dipendono.

Le curve che invece rappresentano sia la simulazione della messa in opera del vetro cellulare, con pressioni verticali elevate e un basso numero di giri, che il fenomeno della post-compattazione, sono caratterizzate da una marcata variazione del loro andamento che sul grafico può essere individuata dalla presenza di uno “scalino” che annulla la continuità della curva: ciò consente di individuare il distinto comportamento del materiale quando sottoposto alle due differenti condizioni di carico. Anche in questo caso la curva, dopo una prima fase caratterizzata da una elevata pendenza, con valori del coefficiente angolare superiori a quelli registrati nella semplice condizione di post-compattazione, e da mettere probabilmente in relazione con i maggiori valori di pressione verticale applicati, tende a stabilizzarsi. Per quanto riguarda l’andamento dei valori dell’indice di post-compattazione al crescere del numero di rotazioni, e che consente di stimare l’abbassamento del materiale per effetto dei carichi di esercizio simulati. Si osserva anche in questo caso, un andamento logaritmico della curva per entrambi i campioni, M1 e M2, con variazioni dei valori dell’indice analizzato più nette per il materiale compattato con 30 giri a 600 kPa rispetto a quello addensato con 60 giri a 600 kPa.

La causa di ciò può essere ricondotta al fatto che il materiale dopo aver subito un ridotto numero di giri con il compattatore giratorio non presenti ancora una stabilizzazione della sua tendenza alla frantumazione e all’addensamento. Questo fatto lo conduce a subire in maniera più marcata gli effetti prodotti dalla post compattazione, sia in termini di densità che in termini di riduzione di altezza del provino rispetto a quella ottenute dallo stesso materiale dopo un addensamento iniziale realizzato con 60 rotazioni, capace di generare sul campione una maggiore stabilità .

Di seguito si riportano i grafici di confronto tra i valori di post compattazione dei campioni M1 e M2.

182

Figura 7.35 Andamento dell'altezza del campione M1

Figura 7.36 Andamento dell’altezza del campione M”.

In entrambi i grafici rappresentati in figura 7.34 e 7.35 è possibile individuare con chiarezza le due fasi di applicazione dei carichi a cui il vetro cellulare viene sottoposto mediante l’impiego del compattatore giratorio, la prima costituita da 30 o 60 giri realizzata con una pressione verticale di 600 kPa e la seconda con 900 giri a 200 kPa. In entrambi i provini è riconoscibile una variazione dell’altezza, funzione dell’incremento del numero di giri, molto simile tra loro, ma con una tendenza del

183 materiale addensato con soli 30 giri a subire maggiormente gli effetti della post- compattazione rispetto a quello addensato con 60 giri .

Dopo un primo tratto iniziale, in cui i campioni vengono sottoposti ad una pressione di carico elevata, che produce nel materiale una sensibile riduzione in termini di altezza, si ha una seconda fase in cui il materiale tende a stabilizzarsi, producendo minime variazioni man mano che il numero delle rotazioni aumenta. Questo fenomeno nella parte relativa alla post-compattazione è inoltre rafforzato dalla riduzione di carico che il pistone della giratoria esercita sul provino e che viene portata da 600 kPa a 200 kPa.

Figura 7.37 Andamento dell'altezza del campione M1 e M2.

Figura 7.38 Andamento dell'altezza del campione M1 e M2.

Come si può osservare dai due grafici riportati in figura 7.36 e 7.37 che permettono di mettere a confronto le variazioni di altezza, all’aumentare del numero di giri, in

184 entrambi i campioni di vetro cellulare analizzati quando soggetti alle medesime condizioni di carico, il comportamento dei due materiali risulta essere molto simile. Bisogna però mettere in evidenza il fatto che in entrambe le curve le dimensioni di partenza del provino M1 risultino inferiore di circa 40 mm rispetto a quella relativa al provino M2. Questo fatto è probabilmente da mettere in relazione con la maggiore porosità diffusa che caratterizza M1 e che lo rende meno resistente rispetto ad M2, più chiuso e regolare. Prima che inizi la serie di rotazioni che andranno a costituire la prova effettiva, la pressa giratoria per mezzo di un pistone induce sul provino, ancora fermo, una pressione verticale di 600 kPa, è ovvio immaginare come questo produca nel materiale meno tenace un maggiore schiacciamento dei grani che si traduce in una minore altezza iniziale del provino.

Figura 7.39 Andamento della post compattazione dei campioni M1 e M2.

Figura 7.40 Andamento dell'altezza del campione M1 e M2.

L’indice di post-compattazione evidenzia valori simili per i due campioni nelle due configurazioni di prova e pari rispettivamente a circa il 20% con 30 rotazioni di compattazione e a circa il 12% con 60 rotazioni di compattazione (valori relativi al termine delle 900 rotazioni di post-compattazione).

185 Quale ulteriore parametro di valutazione, i risultati ottenuti sui materiali analizzati nella presente sperimentazione sono stati confrontati con quelli ottenuti con una miscela di pomice e con un misto granulare, quest’ultimo per le sue caratteristiche può essere considerato come un materiale di riferimento (MG di riferimento).

Figura 7.41 Confronto dell’andamento dell’altezza del campione con una miscea di pomice e con un materiale di riferimento.

Figura 7.42 Confronto dell’andamento dell’altezza del campione con una miscela di pomice e materiale di riferimento.

186

Figura 7.43 Confronto tra i valori dell'indice di post-compattazione.

Figura 7.44 Confronto tra i valori dell'indice di post-compattazione.

Dal confronto tra i risultati ottenuti emerge chiaramente una maggiore propensione alla post compattazione dei materiali M1 ed M2 rispetto alle altre miscele analizzate. Questo può essere affermato sia osservando la variazione dell’altezza dei provini al crescere del numero di giri, che nel caso dei materiali M1 e M2 presenta un andamento decrescente più marcato, sia osservando i valori dell’indice di

post-0% 2% 4% 6% 8% 10% 12% 14% 16% 18% 20% 22% 24% 0 100 200 300 400 500 600 700 P o st c o m p a tt a zi o n e % Numero giri Pomice 30g 600kPa+900 giri 200kPa

MG di riferimento 30g 600kPa+900 giri 200kPa Glassfoam M1 30g 600kPa+900 giri 200 kPa Glassfoam M2 30 giri 600 kPa+900 giri 200 kPa

0% 2% 4% 6% 8% 10% 12% 14% 16% 18% 20% 22% 24% 0 100 200 300 400 500 600 700 P o st C o m p a tt a zi o n e % Numero giri Pomice 60g 600kPa+900 giri 200kPa

MG di riferimento 60g 600kPa+900 giri 200kPa Glassfoam M1 60 giri 600 kPa+900 giri 200 kPa Glassfoam M2 60 giri 600 kPa+900 giri 200 kPa

187 compattazione, che mostrano per entrambi i campioni di vetro cellulare valori nettamente superiori rispetto a quelli ottenuti per pomice e misto granulare.

VII.5 “Resistenza a Taglio”

Si riportano di seguito i risultati della misura della resistenza al taglio, espressi in termini di SS (Shear Stress) e SR (Shear Ratio), realizzata mediante l’impiego del GLPA. Le prove sono state eseguite prevedendo quattro diversi contenuti di umidità delle miscele esaminate al fine di evidenziarne l’effetto sulla resistenza al taglio dei campioni di vetro cellulare. Il contenuto d’acqua è stato assunto pari a 0%, 5%, 15% e 20%.

Campione M1.

Figura 7.45 Andamento del parametro SS su campione M1 con umidità W=0%.

188

Figura 7.47 Andamento del parametro SS su campione M1 con umidità W=5%.

Figura 7.48 Andamento del parametro SR su campione M1 con umidità W=5%.

189

Figura 7.50 Andamento del parametro SR su campione M1 con umidità W=15%.

Figura 7.51 Andamento del parametro SS su campione M1 con umidità W=20%.

190

Figura 7.53 Andamento del parametro SS relativo al campione M1 per tutti i livelli di umidità.

Figura 7.1 Andamento del parametro SR per tutti i livelli di umidità per M1.

Campione M2:

191

Figura 7.55 Andamento del parametro SR su campione M2 con umidità W=0%.

Figura 7.56 Andamento del parametro SS su campione M2 con umidità W=5%.

192

Figura 7.58 Andamento del parametro SS su campione M2 con umidità W=15%.

Figura 7.59 Andamento del parametro SR su campione M2 con umidità W=15%.

193

Figura 7.61 Andamento del parametro SR su campione M2 con umidità W=20%.

Figura 7.62 Andamento del parametro SS relativo a M2 per tutti i livelli di umidità.

194 Al fine di ottenere un parametro di valutazione più chiaro, la resistenza al taglio prodotta dal vetro cellulare è stata confrontata con quella ottenuta da una miscela di Lapillo Vulcanico al variare del contenuto di umidità.

Figura 7.64 Andamento del parametri SS su campioni con umidità W=0%.

Figura 7.65 Andamento del parametri SR su campioni con umidità W=0%.

195

Figura 7.67 Andamento del parametri SR su campioni con umidità W=5%.

Figura 7.68 Andamento del parametri SS su campioni con umidità W=15%.

196

Figura 7.70 Andamento del parametri SS su campioni con umidità W=20%.

Figura 7.71 Andamento del parametri SR su campioni con umidità W=20%.

I risultati delle prove di addensamento effettuate con GLPA evidenziano come, indipendentemente dai valori di umidità che caratterizzano la miscela, la massima resistenza a taglio, per entrambi i campioni di vetro cellulare analizzati, venga raggiunta entro le prime 10-20 rotazioni, eseguite mediante l’impiego del compattatore giratorio, superate le quali i parametri SS, Shear Stress, e SR, Shear Ratio, tendono ad assumere valori pressoché costanti per il restante numero di giri. Visti i risultati ottenuti sembra opportuno osservare che il rapporto di compattazione, suggerito dal produttore, con il quale il materiale dovrebbe essere posto in opera è pari a 1,3:1, ottenibile mediante compattatore giratorio con un numero di rotazioni circa pari a 10. Appare evidente come proprio in corrispondenza di un tale valore di addensamento il vetro cellulare raggiunga un ingranamento tale da rendere stabile le sue caratteristiche di resistenza a taglio.

197 Un comportamento analogo a quello appena descritto per il glassfoam è stato ottenuto sottoponendo ai medesimi criteri di prova campioni di lapillo vulcanico. Specialmente se si confrontano i risultati ottenuti su questo materiale con quelli conseguiti sui campioni di M2 si osserva come le variazioni dei parametri caratteristici risultino essere molto simili e molto vicini tra loro per tutto il ciclo di sperimentazioni eseguito.

A supporto considerazioni svolte finora sono state realizzate ulteriori prove di resistenza al taglio, applicando in questo caso cicli di addensamento che seguono lo schema precedentemente utilizzato per la valutazione della propensione dei materiali all’addensamento e alla post-compattazione, ovvero 30 o 60 rotazioni a 600 kPa e 200 rotazioni a 200 kPa.

Figura 7.72 Andamento di SS per 30 rotazioni a 600 kPa + 200 rotazioni a 200 kPa.

198

Figura 7.74 Andamento di SS per 60 rotazioni a 600 kPa + 200 rotazioni a 200 kPa.

Figura 7.75 Andamento di SR per 60 rotazioni a 600 kPa + 200 rotazioni a 200 kPa.

Dall’analisi di questi risultati è stato possibile confermare le considerazioni svolte precedentemente circa il repentino incremento della resistenza al taglio nell’arco delle prime dieci-venti rotazioni, a cui segue un’ attenuazione del trend di incremento con un andamento perfettamente analogo a quello ricavato dalle prove realizzate con 200 rotazioni e una pressione verticale pari a 600 kPa.

Nella fase successiva, corrispondente alla post-compattazione, applicando una pressione verticale di 200 kPa si osserva come i valori di SR e SS si mantengono pressoché costanti. Il medesimo trend caratterizza anche il comportamento del lapillo vulcanico.

Per quanto riguarda il valore di resistenza al taglio, espresso in termini di Shear Ratio, SR, si riportano di seguito i grafici di confronto (fig. 7.76) tra il valore raggiunto al termine della compattazione al variare dell’umidità del campione.

199

Figura 7.76 Andamento del SR al variare dell’umidità di costipamento.

La resistenza a taglio al termine dell’addensamento espressa come variazione dello Shear Ratio (SR) in funzione della differente percentuale di umidità presente nei campioni, mostra un andamento di tipo parabolico per il campione M1, con il raggiungimento di un valore massimo in corrispondenza di una umidità di addensamento di circa il 12%, percentuale quest’ultima relativa al peso degli inerti. Il campione M2, al contrario, non evidenzia variazioni significative dello SR, esso rimane pressoché costante per tutti i livelli di umidità analizzati. I risultati appena richiamati sono presumibilmente da attribuire alla diversa attitudine alla frantumazione dei due materiali e alla produzione di frazione fine ad essa connessa

VII.6. “Portanza con LWD”

Di seguito verranno riportate le prove eseguite in laboratorio al fine di valutare le caratteristiche di portanza de vetro cellulare. Le determinazioni sono state eseguite mediante piastra dinamica tipo LWD disponendo il materiale all’interno di una vasca le cui caratteristiche sono state descritte nel capitolo precedente.

Visto l’effetto non trascurabile prodotto sul materiale non legato dal confinamento della pavimentazione sovrastante, lo strato di vetro cellulare è stato opportunamente vincolato superiormente con una tavola di legno, che caricata con pesi differenti ha permesso di simulare ed evidenziare l’effetto sviluppato da differenti sovraccarichi sul valore del modulo superficiale.

In particolare, il sovraccarico è stato fissato pari a 60 kg, 200 kg e 400 kg , sviluppando pressioni specifiche nominali di confinamento verticale pari

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0% 5% 10% 15% 20% S h e a r S tr e ss [ -] Umidità (%) MISAPOR 1 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0% 5% 10% 15% 20% S h e a r S tr e ss [ -] Umidità (%) MISAPOR 2 M1 M2

200 rispettivamente a circa 150 kg/m2, 500 kg/m2 e 1000 kg/m2, per ognuno dei due materiali testati.

Di seguito i risultati vengono espressi mettendo direttamente a confronto le prestazioni dei due campioni di vetro cellulare (M1 e M2) in termini di Modulo Superficiale E0.

Figura 7.77 Andamento del modulo superficiale E0.

Figura 7.78 Andamento del modulo superficiale E0.

Figura 7.79 Andamento del modulo superficiale E0. y = -0,58ln(x) + 19,43 R² = 0,14 y = -1,26ln(x) + 24,85 R² = 0,42 0 5 10 15 20 25 30 0 5 10 15 20 25 30 S u rf a ce M o d u lu s (M P a ) Number Drop

Surface Modulus Trend M1 (200Kg) Surface Modulus Trend M2 (200 Kg)

y = 1,25n(x) + 20,61 R² = 0,52 y = 0,92ln(x) + 18,60 R² = 0,31 0 5 10 15 20 25 30 0 5 10 15 20 25 S u rf a ce M o d u lu s (M P a ) Number Drop

201

Figura 7.80 Valore del modulo superficiale per i due campioni M1 e M2, caratteristico dei diversi livelli di addensamento.

I risultati confermano l’effettivo beneficio indotto dalla presenza del sovraccarico verticale sullo strato di aggregati di vetro cellulare per entrambi i campioni analizzati. Questo effetto viene evidenziato anche dall’andamento pressoché costante delle curve di regressione al variare del numero di cadute, lasciando supporre che in esercizio il materiale possa raggiungere prestazioni sensibilmente superiori a quelle determinate prima della posa della sovrastruttura.

Ai fini progettuali si ritiene che un valore di Modulo Superficiale pari a 20 MPa possa essere considerato sufficientemente cautelativo; infatti l’aver caricato il materiale con un peso di circa 400 kg corrisponde ad esercitare su di esso una pressione statica verticale di circa 1000 kg/m2, valore comunque inferiore rispetto a quello ottenibile con la realizzazione di una sovrastruttura di tipo autostradale o aeroportuale.

Al fine di evidenziare le caratteristiche prestazionali del materiale quando sollecitato con una pressione di prova pari a 100 kPa, pari al valore massimo cui il materiale dovrebbe essere soggetto una volta messo in opera, il carico di confinamento viene mantenuto pari a 400 kg. Si riporta di seguito (fig.7.81) l’andamento del modulo durante la realizzazione della prova a cadute multiple.

Viene inoltre evidenziato l’andamento del modulo medio al variare della pressione di prova applicata al fine di valutare le caratteristiche di non linearità del materiale(fig. 7.82). 14 18 23 18 22 21 0 5 10 15 20 25 30 V a lo re m e d io d e l M o d u lo ( M p a ) Carico di confinamento (Kg) M1 M2 60 Kg 200 Kg 400 Kg

202

Figura 7.81 Andamento del modulo per cadute multiple alla pressione di 100 kPa.

Figura 7.82 Non linearità del materiale.

Si osserva come applicando una pressione verticale di prova pari a 100 kPa, non è stata evidenziata alcuna variazione significativa del modulo al crescere del numero delle ripetizioni di carico, si ritiene pertanto che sottoponendo il materiale a queste condizioni di carico non si produca alcuna modifica sostanziale delle sue caratteristiche

Dai risultati ottenuti è possibile sottolineare per il vetro cellulare una chiara non linearità di tipo stress hardening tipico dei materiali granulari.

203

VII.7 “Prove di Portanza con Piastra Dinamica Lwd su Campo

Prova.”

Le prove su area demo hanno previsto di valutare il comportamento del materiale su sette differenti punti contenuti all’interno dell’area interessata dalla sperimentazine. Per ciascuna postazione sono state realizzate, mediante piastra dinamica tipo LWD, due differenti cicli di test caratterizzati da diverse altezze di caduta e conseguenti differenti valori di pressione indotta sul materiale.

La prima serie ha previsto la realizzazione di una successione di cadute alla pressione di 40 kPa, 100 kPa e 40 kPa, la seconda comprendeva valori di pressione i 100 kPa, 70 kPa e 50 kPa.

Di seguito si riportano i risultati relativi alla postazione B5 corrispondente al punto centrale dell’area di prova.

Figura 7.83 Andamento del modulo dinamico al variare delle pressioni dinamiche indotte nel materiale.

204

Figura 7.85 Valore medio del modulo dinamico alle differenti pressioni di carico.

Figura 7.86 Valore medio del modulo dinamico al variare delle pressioni di carico.

Le prove di portanza eseguite sull’area demo evidenziano valori del modulo superficiale nettamente superiori a quelli ottenuti mediante prove LWD in laboratorio, risultando pari a circa 70 MPa per pressioni verticali indotte di circa 100 kPa. Anche in questo caso risulta evidente il comportamento stress hardening del materiale.

205

VII.8 “Prove in Cella Triassiale”

Si riportano di seguito i risultati delle prove in celle triassiale che ci sono state fornite dal produttore del vetro cellulare. Al fine di migliorare la comprensione dei risultati di seguito esposti si precisa quanto segue:

• Le prove sono state eseguite sottoponendo il materiale a cicli di carico variabili tra un valore minimo di 50 kPa e un valore massimo di 200 kPa; • I risultati vengono espressi sia in termini di “absolute subsidence”,

deformazione assoluta subita dal provino durante la prova, che in termini di “relative subsidence”, valore percentuale della deformazione subita dal provino al termine della prova rispetto al valore di altezza iniziale.

Figura 7.87 Diagramma del carico di deformazione

206

Figura 7.89 Andamento del valore di abbassamento assoluto.

Figura 7.90 Andamento del valore di abbassamento relativo.

Dai diagrammi che descrivono il comportamento deformativo del materiale, al variare del carico trasmesso e della variazione delle deformazioni in funzione del tempo, e in base agli andamenti della Absolute Subsidence e Relative Subsidence,, possono essere tratte le seguenti considerazioni:

• Il dispositivo di prova, dotato di una pompa azionata manualmente e motore elettrico, provoca lievi oscillazioni rispetto al carico superiore e inferiore stabilito. Gli scostamenti massimi registrati risultano inferiori al 12,7 % rispetto al carico minimo e al 17,4 % di quello massimo;

207 • Le deformazioni subite dal materiale aumentano con il tempo e con l’incremento del numero di cicli di carico. La differenza tra i valori di due deformazioni successive, tuttavia, diminuisce all’aumentare dei cicli di carico. Questo fenomeno è dovuto alla maggiore resistenza del materiale, che con l’aumento della densità riesce a controbilanciare meglio gli effetti prodotti dal carico indotto;

• In corrispondenza del carico di 200 kN / m² si osserva un abbassamento del campione di circa 8 mm dopo 50 cicli e una deformazione totale di circa 11 mm dopo 1000 cicli di carico. Questo significa che gran parte delle deformazioni si realizzano dopo un piccolo numero di cicli mentre gli abbassamenti tendono a ridursi progressivamente con l’aumento delle ripetizioni di carico;

• Avendo utilizzato un rapporto di addensamento pari a 1.3:1, l' altezza iniziale del campione risulta essere di 459 mm, un abbassamento complessivo del campione di circa 11 mm, ottenuta dopo l’applicazione di 1000 cicli di carico, corrisponde ad una deformazione permanente di circa 2,4 % .

• Il comportamento elastico del materiale dopo la fase di scarico, che consente all’aggregato di vetro cellulare di raggiungere il carico pari a 50 kN / mq, è trascurabile. La variazione infatti è in media di soli 0,13 millimetri .

VII.9 “Confronto tra Cella Triassiale e Pressa Giratoria”.

Come è stato già specificato nel precedente capitolo molteplici sono le differenze che caratterizzano le condizioni di carico trasmesse al materiale mediante la cella triassiale rispetto a quelle prodotte dalla pressa giratoria. La prima e fondamentale considerazione da fare è legata al fatto che mentre la cella triassiale permette di trasmettere al campione una serie di carichi variabili nel tempo, che simulano il transito di veicoli differenti tra loro, e che quindi sono in grado di rappresentare in maniera ottimale quelle che saranno le sollecitazioni sviluppate dalla pavimentazione una volta messa in esercizio. La pressa giratoria trasmette al provino durante tutti i numeri di giri che costituiscono la prova la medesima pressione verticale, che può essere variata ma non in maniera ciclica come nella cella triassiale. Avendo incentrato gran parte della presente sperimentazione sulle prove realizzate mediante

208 l’impiego del compattatore giratorio nel tentativo di simulare il comportamento del materiale prima e dopo la messa in esercizio dell’opera, appare quindi doveroso effettuare un confronto tra il comportamento sviluppato dal materiale quando sottoposto a prova triassiale rispetto a quello che si è potuto registrare in seguito all’applicazione del ciclo di post-compattazione al campione in esame.

Dall’analisi dei risultati delle prove in cella triassiale emerge come l’evoluzione dell’abbassamento del materiale per effetto dei carichi applicati sia compatibile, sebbene su ordini di grandezza diversi, con il trend sviluppato dalle prove di post compattazione eseguite con pressa giratoria. Tali risultati dimostrano che, da un punto di vista qualitativo, l’analisi delle prestazioni a lungo termine del vetro cellulare eseguita mediante compattatore giratorio possono ritenersi effettivamente compatibili con il reale comportamento in sito del materiale

Si osserva che prima di essere sottoposto all’azione indotta dalla post compattazione, al fine di raggiungere un fattore di addensamento di 1,3:1, pari a quello utilizzato nella realizzazione delle prove in cella triassiale, il materiale è stato preventivamente addensato con un numero pari a 8 rotazioni.

In virtù delle considerazioni svolte appare evidente che il metodo utilizzato durante la presente sperimentazione allo scopo di simulare le sollecitazioni sviluppate durante la fase di esercizio nei differenti campioni sono da ritenersi attendibili.