CAPITOLO 4

Analisi Strutturale dei Tubi del Generatore di Vapore in

Condizioni di Esercizio

4.1 Introduzione.

I generatori di vapore del reattore IRIS presentano alcune soluzioni progettuali assai differenti da quelle dei convenzionali generatori di vapore tali da non rendere applicabile l’attuale esperienza acquisita sui meccanismi di degradazione di un fascio tubiero, perciò richiedono un’opportuna campagna sperimentale e un’accurata verifica attraverso modelli numerici per qualificare il loro futuro impiego in un reattore commerciale. La panoramica storica dei meccanismi di degrado che hanno afflitto i tubi nei generatori di vapore convenzionali, illustrata nel Capitolo 2, consente di collocare le soluzioni innovative introdotte nei generatori di vapore IRIS all’interno di un idoneo contesto nei confronti della loro capacità di tenuta ed integrità strutturale. Il concetto innovativo di collocare i generatori di vapore completamente all’interno del vessel potrebbe in linea di principio portare a nuovi meccanismi di degradazione sul fascio tubiero differenti da quelli fin ad oggi manifestati sui generatori convenzionali. Il deterioramento dei tubi potrebbe apparire come una perdita di rigidezza o una vera e propria rottura causata da fenomeni di collasso per instabilità plastica o da una propagazione di profondi difetti circonferenziali o assiali sulla superficie interna. In ogni caso l’evoluzione storica presentata nel Capitolo 2 indica chiaramente che i processi di degrado sono correlati l’uno all’altro e strettamente dipendenti da molte condizioni al contorno (carichi meccanici e termici, vibrazioni indotte dal flusso e da eventi esterni, chimica dell’acqua lato secondario, presenza di depositi, instabilità fluido elastiche, ecc.) a cui è soggetto il fascio tubiero durante l’esercizio o in situazioni incidentali. La perdita di rigidezza può essere legata ad una eccessiva ovalizzazione, dovuta a difetti di costruzione o a cedimenti del materiale in fase di esercizio, o a un locale assottigliamento causato da fretting corrosion fra i tubi e gli spaziatori, il tubo in tal modo riduce la sua capacità di resistenza diventando instabile e collassando sotto la pressione esterna. In ogni modo è ragionevole pensare che una possibile rottura meccanica abbia la proprietà di non propagarsi ai tubi adiacenti (questo accade con più probabilità nei tubi pressurizzati dall’interno) e di non determinare una perdita considerevole di fluido primario sul lato secondario. La più alta pressione esterna tende infatti a chiudere una eventuale fessura passante nel tubo ed evitare i colpi di frusta sul tubo.

Come evidenziato nel Capitolo 2 i generatori di vapore tradizionali hanno una vita assai inferiore a quella dell’intero impianto e quindi è diventata una pratica comune quella di una loro

periodica sostituzione. Nel periodo 2000-2005 ben 61 generatori di vapore in 21 impianti sono stati o saranno sostituiti del tutto. Potrebbe sembrare che il predisporre dei generatori di vapore internamente al vessel porti a pregiudicare l’affidabilità dell’intero impianto ma il progetto del generatore di vapore di IRIS è talmente differente da quello dei generatori tradizionali, vedasi Tabella 4.1, che non è possibile associare la stessa esperienza acquisita sui meccanismi di degrado.

4.2 Ottimizzazione iniziale di un modulo di SG.

Con lo scopo di inquadrare il dimensionamento di un modulo di generatore di vapore, dati di partenza per la successiva analisi strutturale con e senza la presenza di difetti, viene riportato in maniera sommaria il processo di ottimizzazione che ha condotto alla scelta attuale. Il dimensionamento preliminare di partenza è riassunto nei seguenti parametri:

Inizialmente è stato ottimizzato l’intero ciclo termico riducendo la pressione del vapore ed aumentando il surriscaldamento. Questo ha dimostrato una rilevante riduzione del numero dei tubi necessari per lo scambio termico come mostrato in Tabella 4.2 [10].

Tabella 4.2 Effects of reduced steam pressare and increased superheating

La differenza di temperatura tra l’acqua primaria e il refrigerante secondario aumenta da 12.6°C a 20.7°C al punto di pinch point nel ridurre la pressione di vapore da 70 a 60 bar. Come evidenziato in Tabella 4.2 il numero di tubi richiesti dipende fortemente dalla variazione della pressione del

vapore. Nella seguente Tabella sono riportati gli effetti delle variazioni di pressione vapore o temperatura dell’acqua di alimento o temperatura vapore in uscita sul numero dei tubi e sul rendimento dell’intero ciclo termico.

Tabella 4.3 Sensitivity effects of steam pressare, steam and feedwater temperature

Un incremento del numero dei tubi è stato quantificato nella seguente misura:

• un incremento della pressione del vapore da 60 a 70 bar comporta una potenza addizionale di 2.2 KWe per ciascun tubo aggiuntivo;

• un incremento della temperatura del vapore in uscita da 300 a 317°C comporta una potenza addizionale di 3.9 KWe per ciascun tubo aggiuntivo;

• un incremento della temperatura dell’acqua di alimento da 212 a 236°C comporta una potenza addizionale di 5.3 KWe per ciascun tubo aggiuntivo;

L’influenza dei principali parametri su una nuova configurazione può essere così riassunta: • Una più bassa pressione del vapore:

- riduce il numero dei tubi necessari; - riduce il rendimento dell’intero ciclo; - consente un più elevato surriscaldamento. • Un più elevato surriscaldamento del vapore:

- incrementa il numero dei tubi;

- aumenta il rendimento del ciclo termodinamico;

- garantisce una migliore uniformità nelle temperature del vapore in uscita; - stabilizza il flusso secondario;

- migliora la qualità del vapore in turbina. • Una più bassa temperatura dell’acqua di alimento:

- riduce il numero dei tubi richiesti; - riduce il rendimento;

Questi studi preliminari di ottimizzazione hanno indicato chiaramente che per aumentare il rendimento senza penalizzare le dimensioni del generatore di vapore il surriscaldamento dovrebbe mantenersi sui 317°C e la pressione del vapore sui 60 bar mentre la temeperatura dell’acqua di alimento dovrebbe essere fissata nell’intervallo 212-236°C. Lo studio è proseguito considerando un diametro più picciolo del tubo ed uno spessore minore con lo scopo di ridurre l’altezza dell’intero generatore.

L’attuale configurazione dei principali parametri di progetto di un modulo di IRIS SG è illustrata nella seguente Tabella:

Tabella 4.4 Actual IRIS Steam Generator sizing

4.3 Dati presi a riferimento per le analisi svolte.

Di seguito sono riportati i principali parametri geometrici e le proprietà dei materiali impiegati nelle seguenti analisi strutturali. Il materiale impiegato per i tubi dei generatori di vapore di IRIS è Inconel 690 TT mentre il materiale preso a riferimento per i collettori è Incoloy 800. Le analisi condotte sui tubi in assenza di difetti sono messe a confronto con la soluzione classica di un generatore di vapore a tubi ad “U”. Sono pertanto riportati anche i valori relativi ad un tipico generatore Westinghouse con tubi in Inconel 600.

Geometrical parameters IRIS SG tube SG U-tube

C shell-outermost tube clearance 15 mm -

Din tube inside diameter 13.24 mm 15.38 mm

Din,d tube design inside diameter 13.24 mm 15.38 mm

Dout tube outside diameter 17.076 mm -

Dout,d tube design outside diameter 17.46 mm 17.46 mm Dav tube average diameter:(Din+ Dout)/2 15.158 mm -

Dav,d tube design average diameter:(Din,d+ Dout,d)/2 15.35 mm - Ds internal SG shell outer diameter 610 mm -

L tube bundle average length 32 m 16.6 m

tmin tube minimum thickness 1.918 mm -

td tube design thickness 2.11 mm 1.040 mm

Load parameters IRIS SG tube SG U-tube

Td design metal temperature 343.3 °C 343.3 °C ∆T max temperature difference across the tube wall 40 °C 40 °C

pd design pressare 17.24 MPa 17.13 MPa

pin inner operating pressure 6.0 MPa 6.7 MPa pout outer operating pressure 15.5 MPa 15.5 MPa

Material properties* -design temperature- IRIS SG tube Inconel 690 TT IRIS SG header Incoloy 800 SG U-tube Inconel 600

E elastic modulus of Young 195 GPa 180 GPa 195 GPa

ν coefficient of Poisson 0.289 0.359 0.289

α linear coefficient of thermal exp. 14.5 ·10-6 °C-1 16.3·10-6 °C-1 14.3·10-6 °C-1 k thermal conductivity 17.8 W/(m·K) 17.1 W/(m·K) 19.7 W/(m·K)

Elongation 42 % 43 % 48 %

σys yield strength 213 MPa 243 MPa 213 MPa σu ultimate tensile strength 575 MPa 545 MPa 615 MPa

* I valori delle proprietà dei materiali sono stati ricavati dalle Appendici della Sezione III, Divisione 1 delle ASME (Tabella I-2.2 per le tensioni di snervamento) e dalle pubblicazioni della Special Metals Corporation [33]-[34], Settembre 2002 riportate di seguito:

Inconel® Alloy 690 (UNS N06690)

Limiting Chemical Composition% Physical Constants

Hight-temperature tensile properties of annealed INCONEL alloy 690

Inconel® Alloy 800 (UNS N08800)

Limiting Chemical Composition% Physical Constants

Thermal and Electrical Properties Modulus of Elasticity

4.4 Valutazione dello spessore di progetto tramite il codice ASME.

I tubi del generatore di vapore di IRIS possono essere considerati con buona approssimazione come cilindri dritti e lunghi. L’approssimazione è valida ammesso che siano soddisfatte le due seguenti condizioni:

- rapporto tra raggio di curvatura del fascio e raggio del tubo più grande di 10 (condizione per tubo dritto);

- distanza tra i supporti più grande della lunghezza critica di inflessione (condizione per tubo lungo) data dalla seguente espressione.

(4.1) lcr = 111. ⋅Dav ⋅ Dav tav per ν ≅0.3

Prendendo a riferimento il diametro esterno del tubo e l’elica più interna dell’intero fascio tubiero, mettendoci così nelle condizioni peggiori, entrambe le condizioni sopra citate risultano soddisfatte.

- il raggio di curvatura è uguale a 320 mm (Ds/2 + C), risulta pertanto circa 37 volte più grande del raggio esterno del tubo (Dout/2 = 8.538 mm);

- la lunghezza del fascio più interno è approssimativamente uguale a

(

2)

20112 + ≅

= D C

Lic π s mm; assumendo un massimo di 8 supporti per

avvolgimento, la distanza l tra i supporti risulta quindi pari a 251 mm circa 4.4 volte più grande della lunghezza critica calcolata con l’equazione (4.2) usando

out

D e tmin al posto di D e av t (lcr av = 56.6 mm).

Di seguito viene riportata la procedura di progetto di componenti tubolari Classe 1 sottoposti a pressione esterna riportata nelle ASME Boiling & Pressare Vessel Code che ha consentito di ottenere il valore dello spessore di progetto del tubo. In particolare si farà riferimento alla Sezione III, Divisione 1, Articolo NB-3000 come regole generali di progetto e alla Sezione II, Parte B, Articolo SB-163 e Code Case N-20-3 per il materiale selezionato per il tubo (con valore minimo di tensione di snervamento a temperatura ambiente pari a 40Ksi ≈ 276 MPa).

I principali parametri di progetto sono rappresentati attraverso i due seguenti rapporti:

min

t

Dout e L Dout . Se 4<Dout tmin <10 e L Dout >50 (è questo il caso del tubo di IRIS SG), dovranno essere applicate le regole riportate nel sottoparagrafo NB-3133.3(b) del sovra citato articolo. Si tratta di applicare un processo iterativo partendo da un valore di primo tentativo:

1. si assume un valore di tentativo di tmin; [tmin= 1.918 mm]

3. si entra nella Fig.G nella Sezione II, Parte D, Sottoparte 3 per ricavare il fattore A; [attraverso una interpolazione lineare come prescritto dalle ASME si ottiene A=0.0150]

4. usando il valore di A si entra nella tabella relativa al materiale e alla temperatura in questione per poter ricavare il fattore B; [secondo l’Articolo SB-163 (Fig.NFN-21) B = 16.560Ksi per la temperatura di progetto di 650°F = 343.3 °C]

5. Si calcolano i seguenti valori:

(4.3) − ⋅ = 2.167 0.0833 min 1 t D B p out a (4.4) − ⋅ = min min 2 1 1 2 t D t D S p out out a

dove S è definita nel sottoparagrafo NB-3133.2 come “1.5 volte la tensione ammissibile Sm alla temperatura di progetto ricavata dalla Sezione II, Parte D, Sottoparte 1, Tabella 2B, o 0.9 volte la tensione di snervamento Sy,d presente in Tabella Y1”. [Secondo l’Articolo SB-163: S = min(1.5x23.3,0.9x30.9) = 27.81 Ksi ≈ 191.7 MPa, pertanto pa1 = 18.3 MPa e pa2 = 38.2 MPa]

6. il più piccolo valore tra pa1 e pa2 dovrà essere usato come pressione esterna ammissibile pa, se pa è più grande della pressione di progetto pd; [min(pa1 , pa2) = pa1 = 18.3 MPa > pd = 17.24 MPa]

7. se pa < pd, assegnare un valore più grande a tmin e ripetere la procedura fino a che il valore ricavato di pa sia uguale o più grande di pd.

Dal momento che la minima pressione ammissibile (pa1 = 18.3 MPa) per il tubo dell’IRIS SG è molto vicina alla pressione di progetto (pd = 17.24 MPa) è stato assunto proprio tmin = 1.918 mm come spessore minimo. Considerando una tolleranza massima sullo spessore di +20% (tmax = 2.3016 mm) otteniamo uno spessore medio tav = (tmin+tmax)/2 di 2.1098 mm che approssima bene lo spessore di progetto td = 2.11 mm; in definitiva il diametro esterno di progetto per il tubo risulta he i dati pari a Dout,d = 17.46 mm.

4.5 Approcci per una possibile riduzione di spessore.

In Figura 4.1 è riportato il contributo relativo delle resistenze termiche allo scambio termico lungo il tubo del generatore di vapore di IRIS. Come si evince dalla suddetta Figura, nella prima regione in cui domina la sola fase liquida, sia il lato secondario che lo spessore metallico

dominano lo scambio termico in ugual misura. Nella regione di ebollizione, che copre grossomodo il 70% dell’intera lunghezza del tubo, è il solo contributo dello spessore metallico a controllare il processo accorpandosi più del 50% della resistenza termica totale. Nella zona oltre il dry-out, è nuovamente il lato secondario ad incidere in maggior misura sullo scambio termico. Lo strato di ossido depositato sulla superficie interna dei tubi offre un modesto contributo ammontabile a un qualche percento. Lo spessore metallico pilota, pertanto, tutto il processo di scambio termico e dato che la sua resistenza termica dipende dal materiale e dalla geometria del tubo, il suo spessore influenzerà enormemente le prestazioni dell’intero generatore di vapore.

0% 10% 20% 30% 40% 50% 60% 70% 80% 0.0 4.0 8.0 12.0 16.0 20.0 24.0 28.0 32.0

Tube Position From Inlet [m]

Relat ive Resist ance Primary Metal Fouling Secondary

Figura 4.1 IRIS SG Thermal Resistances (Relative Contributions)

Una piccola variazione nelle dimensioni del tubo può portare ad una migliore funzionalità dell’intero generatore di vapore e quindi a parità di prestazioni una riduzione dello spessore del tubo potrebbe significare una sensibile diminuzione dell’altezza del generatore. Questo vorrebbe significare una riduzione dell’altezza dello stesso reattore con effetti non trascurabili sul costo dell’intero impianto. Una minore lunghezza dei tubi consente anche una migliore manutenzione ed ispezione dei generatori, più basse perdite di carico e un maggior risparmio di materiale.

L’approccio standard della normativa ASME per una possibile riduzione di spessore al di sotto del vapore minimo di progetto (1,918 mm) non consente di ottenere un significativo guadagno. Come illustrato nel paragrafo precedente il dimensionamento del tubo dipende dal fattore di intensificazione delle tensioni e dalla minima tensione di snervamento del materiale alla temperatura di progetto riportate dal codice ASME. Adottando la procedura standard c’è un piccolo margine per la riduzione dello spessore: seguendo rigorosamente la procedura riportata in 4.4 è possibile ottenere al massimo un valore minimo di spessore pari a 1.845 mm che vorrebbe significare (considerando sempre una tolleranza massima ammissibile del 20%) un valore medio di 2.0295 mm. Secondo la normativa ASME è possibile pertanto solo una riduzione del 3.8% rispetto allo spessore di progetto (da 2.11 mm a 2.03 mm).

Il codice ASME fa riferimento a delle pressure charts stabilite sulla base della minima tensione di snervamento del materiale. I valori minimi assunti dalle ASME sono secondo lo standard SB-163 Sy,d = 213 MPa (30.9 Ksi), secondo l’approvato Code Case N-20-3 Sy,d = 243 MPa (35.2 Ksi). Le proprietà meccaniche dell’Inconel 690 dipendono fortemente dalle dimensioni del prodotto e dalle condizioni di trattamento. Se il costruttore dei generatori di vapore saprà garantire un valore minimo dello snervamento a fascio tubiero ultimato superiore a quelli presenti in normativa, sarà possibile presentare un nuovo ASME Code Case e ridurre in tal modo lo spessore minimo di progetto sotto il valore di 1.918 mm. Questo nuovo approccio passa attraverso la definizione di una nuova pressure chart tramite una dettagliata caratterizzazione sperimentale del materiale in accordo alle prove standard riportate dalle ASME.

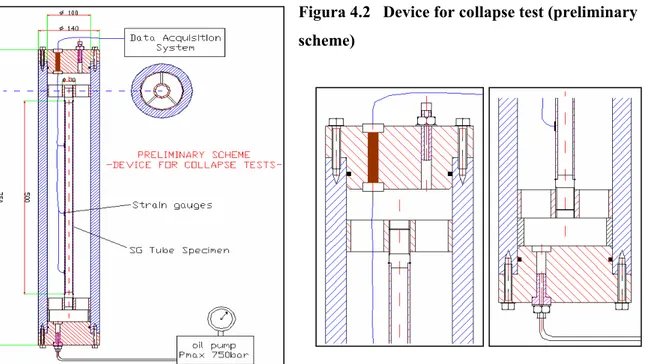

In alternativa può essere utilizzato un approccio del tutto generale per mettere appunto un metodo per la valutazione di una tensione di collasso più realistica di quella ricavata dalle equazioni di progetto adottate dall’API (American Petroleum Institute) o dedotte da una analisi statistica dei dati sperimentali. Questo approccio, basato sulle analisi agli elementi finiti e su esperimenti in scala reale, potrà essere un buono strumento di supporto per la messa a punto di un nuovo ASME Code Case e fornire informazioni interessanti sul comportamento a collasso del tubo. Questo approccio generale richiede pertanto un’accurata analisi elastoplastica su modelli agli elementi finiti che considerino tutte le condizioni di carico, delle imperfezioni geometriche, di legami costitutivi tensione-deformazione. L’ottimizzazione di nuovi modelli teorici da proporre per la valutazione della tensione a collasso plastico è attualmente portata avanti dal Politecnico di Milano ma un accurato lavoro di convalida è necessario per confrontare le pressioni di collasso così calcolate a quelle ricavabili da una campagna sperimentale. Il DIMNP dell’Università di Pisa si è proposto per portare avanti una serie di prove sperimentali con un’apparecchiatura idraulica schematicamente illustrata in Figura 4.2.

Figura 4.2 Device for collapse test (preliminary scheme)

Per una prima valutazione del comportamento del tubo a fenomeni di instabilità, è possibile ricavare il valore critico del rapporto Dav/tav che separa il collasso elastico da quello plastico attraverso l’espressione del tutto generale:

(4.5)

(

)

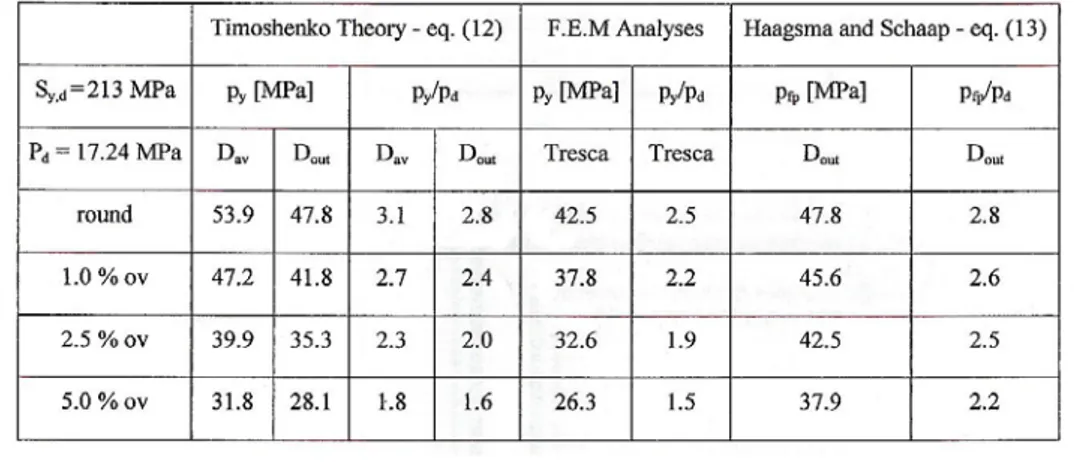

2 1 , 2 1 ⋅ − = d y cr av av S E t D νPer il tubo di IRIS SG, Dav/tav = 7.2 << (Dav/tav)cr = 31.6 pertanto è da escludere una qualsiasi instabilità elastica ma non è possibile escludere fenomeni di instabilità post-snervamento. Questi si verificano nel momento in cui la tensione equivalente secondo il criterio di tresca eccede in qualche punto della sezione del tubo, la tensione di snervamento del materiale. Due classiche formulazioni sono state impiegate per la valutazione del comportamento oltre il limite di snervamento di un tubo soggetto a pressione esterna. L’equazione di Timoshenko fornisce il valore di pressione py esterna in corrispondenza della quale inizia lo snervamento sulla fibra estrema dove le tensioni tangenziali o flessionali sono massime. L’equazione di Haagsma e Schaap fornisce invece il valore di pressione esterna pfp necessaria per una completa plasticizzazione. I risultati elaborati dal Politecnico di Milano sono riportati in Tabella 4.5. In generale, la py è diffusamente utilizzata come valore conservativo del carico di collasso, anche i criteri di progettazione delle ASME si basano su questo parametro. La pressione pfp è generalmente più vicina al carico di collasso sperimentale ma non viene mai utilizzata in fase di progetto per i limitati margini di sicurezza.

In definitiva il tubo del generatore di vapore di IRIS, progettato con uno spessore che è quasi il doppio di quello dei convenzionali tubi ad “U”, è ben al sicuro da instabilità di collasso plastico.

Tabella 4.5 Yield Onset and Fully Plastic Pressures for Sy,d = 213 MPa

In previsione di una futura riduzione dello spessore del tubo le seguenti analisi strutturali sono state condotte considerando anche uno spessore di 1.54 mm (una riduzione di circa il 25% sullo spessore minimo di progetto).

4.6 Condizioni iniziali per le analisi svolte.

I tubi del generatore di vapore di IRIS vengono considerati come cilindri dritti e lunghi secondo le valutazioni fatte nel paragrafo 4.4 con uno spessore uniforme, assumendo che la forma elicoidale non influenzi il comportamento locale del tubo e trascurando gli effetti legati all’eccentricità del tubo. La variazione massima nello spessore del tubo ammessa dalla normativa ASME è pari a tmax −tmin =20 t%min. Le analisi sono state condotte dapprima con una sezione perfettamente circolare ed in seguito è stato valutato l’effetto di una ovalizzazione sul diametro esterno come mostrato in Figura 4.3. Tre diversi valori di ovalizzazione sono stati presi a riferimento (ov = 1%, 2.5%, 5%) mentre il massimo valore ammesso dal codice ASME è dell’1%, inevitabilmente introdotta in fase di fabbricazione dei fascio elicoidale.

Figura 4.3 Tube with Initial Ovality Referred to Outer Diameter

(4.6) ov=2⋅

[

Dout(max) −Dout(min)] [

Dout(max)+Dout(min)]

(4.7) Dout =(

Dout(max) +Dout(min))

2Nella seguente Tabella vengono riassunti i parametri utilizzati per la valutazione degli effetti di ovalizzazione sul tubo.

ov = 1 % ov = 2.5 % ov = 5 %

D

out(max)D

out(min)D

out(max)D

out(min)D

out(max)D

out(min)t=2.11 17.5473 17.3727 17.67825 17.24175 17.8965 17.0235

t=1.918 17.16138 16.99062 17.28945 16.86255 17.5029 16.6491

Sia la geometria che le condizioni di carico sono considerate assialsimmetriche, le sezioni del tubo rimangano piane dopo la deformazione lungo z secondo l’ipotesi di Saint Venant, il fluido primario e quello secondario sono supposti in condizioni stazionarie. Le condizioni al contorno sulla superficie interna ed esterna saranno pertanto:

(4.8)

( )

(

)

− = − = out out r in in r p R S p R SLe analisi sono state condotte sia in assenza che in presenza del carico assiale. Se consideriamo il tubo privo di carichi e di vincoli in direzione z, abbiamo

(4.9)

∫

R(

2)

=0→ z =0R Sz R dR S

out in

π

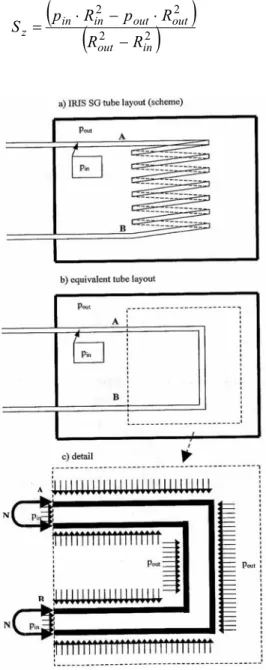

Se andiamo a considerare anche le condizioni al contorno in direzione assiale dell’intero fascio tubiero, è possibile far riferimento alla seguente schematizzazione per ricavare una prima stima del carico assiale su di un singolo tubo.

Pressioni di Progetto [MPa] Pressioni d’Esercizio [MPa]

p

in = 0P

out = 17.24p

in = 6p

in = 15.5 Rin = 6.62 t=2.11 Rout = 8.73 Sz = -40.567 Sz = -28.354 Rin = 6.62 t=1.918 Rout = 8.538 Sz = -43.227 Sz = -29.82 Rin = 6.62 t=1.54 Rout = 8.16 Sz = -50.434 Sz = -33.791Trascurando le componenti non simmetriche delle sollecitazioni (taglio e momento), possiamo scrivere il seguente equilibrio sulla sezione A-B:

(4.10)

2

⋅

N

+

2

⋅

p

in⋅

A

in=

2

⋅

p

out⋅

A

out da cuisfruttando l’equazione (4.8) outS

(

R)

dR Nin

R

R z =−

∫

2πsi ricava la tensione assiale uniformemente distribuita sulla sezione del tubo:

(4.12)

(

(

2 2)

)

2 2 in out out out in in z R R R p R p S − ⋅ − ⋅ =Figura 4.4 Axial Loading Conditions

Dal momento che nei generatori di vapore di IRIS la pressione esterna (lato primario) risulta maggiore di quella interna (lato secondario), avremo un termine di compressione Sz sulla sezione del tubo dovuto alla differenza di pressione tra i due fluidi. Se teniamo conto anche di questo termine nelle analisi strutturali dovremo aggiungere un termine costante alla componente assiale ricavata in assenza di vincoli lungo z, questo valore però è solo una prima stima in attesa di una più accurata definizione dei carichi e dei vincoli a cui sarà soggetto l’intero fascio tubiero.

4.7 Analisi del Tubo integro.

4.7.1 Analisi delle Tensioni Meccaniche.

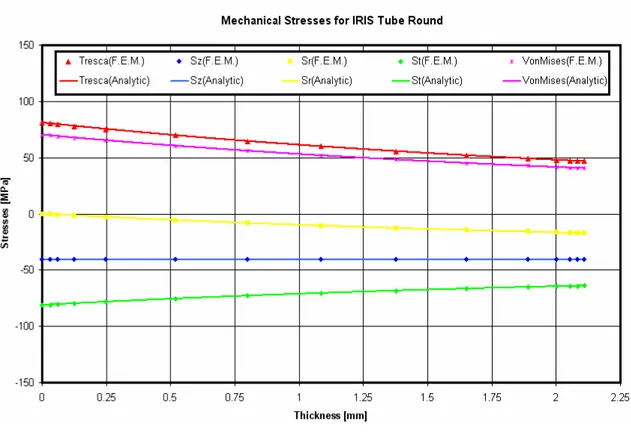

Inizialmente è stato eseguito il calcolo delle componenti di tensioni primarie dovute all’azione del solo carico di pressione. L’analisi è stata condotta sia con un approccio analitico, tramite le correlazioni di tensione dei tubi spessi secondo la teoria elastica di Lamé (riportate di seguito), sia con uno agli elementi finiti usando il codice strutturale MSC.Marc.

(4.13)

( )

− − ⋅ − − − ⋅ = 2 22 1 22 2 22 1 22 r R R R R p r R R R R p r in out out out out out out out in in m r σ Tensione radiale (4.14)( )

+ − ⋅ − + − ⋅ = 2 22 1 22 2 22 1 22 r R R R R p r R R R R p r in out out out out out out out in in m θ σ Tensione circonferenziale (4.15) σzm( )

r = 50. ⋅(

σrm( )

r +σθm( )

r)

Tensione assialePer il calcolo della tensione equivalente sono stati impiegati il criterio della massima tensione tangenziale (Tresca) e quello energetico di Von Mises. Ricordiamo che il criterio di Tresca è più conservativo rispetto a quello di Von Mises ed è quello comunemente adottato dalla normativa ASME per le verifiche delle tensioni ammissibili. Per le tensioni primarie generali, il valore ammissibile Sm,p della tensione è assunto pari a 23.3 Ksi = 160.6 MPa per Inconel 690 e 26.6 Ksi = 183.4 MPa per Inconel 600 valutata alla temperatura di progetto sia in condizioni di progetto che di esercizio (Tabella I-1.2, Appendici, Sezione III, Divisione 1 delle ASME).

(4.16)σTrescam

( )

r =max(

σrm( )

r −σθm( )

r ,σrm( )

r −σzm( )

r ,σθm( )

r −σzm( )

r)

(4.17)( )

(

( )

( )

)

2(

( )

( )

)

2(

( )

( )

)

2 2 1 r r r r r r r rm m rm zm m mz m VonMises σ σ σ σ σ σ σ = − θ + − + θ −In condizioni di pressione di progetto, come ci si poteva aspettare, le componenti primarie di tensione per il tubo di IRIS SG (Figura 4.5) sono di compressione mentre per il generatore tradizionale la componente circonferenziale è di trazione (Figura 4.6).In entrambi i casi le tensioni massime equivalenti sono massime sul diametro interno: questo valore è 1.98 volte più piccolo della tensione primaria ammissibile per IRIS (max STresca = 81 MPa, Sm,p = 160.6 MPa) mentre è 1.2 volte più piccolo di quella per il generatore ad U (max STresca = 153 MPa, Sm,p = 183.4 MPa).

Figura 4.5 Mechanical Stresses IRIS Tube (Design Load) t = 2.11mm

Figura 4.6 Mechanical Stresses SG U-Tube (Design Load) t = 1.040

In condizioni di esercizio la sezione del tubo è sollecitata a tensioni assai inferiori a quelle di progetto. Per il generatore tradizionale, il massimo valore della tensione di Tresca (max STresca = 78.54 MPa) è inferiore alla tensione ammissibile di un fattore 2.33, mentre per IRIS SG il fattore

sale a 3.6 (max STresca = 44.7 MPa). Nel caso di assenza di carico assiale (di compressione in IRIS SG e di trazione nel U-Tube SG) le tensioni equivalenti tendono ad aumentare in IRIS pur rimanendo al di sotto dei limiti preposti.

Figura 4.7 Mechanical Stresses IRIS Tube (Operating Conditions) t = 2.11mm

4.7.2 Analisi delle Tensioni Termiche.

Le tensioni di origine termica sono tensioni autoequilibrate prodotte da una distribuzione non uniforme di temperatura nello spessore ed hanno la fondamentale caratteristica di essere autolimitanti, uno snervamento locale del materiale può soddisfare le condizioni che ha originato le tensioni e quindi queste hanno la possibilità di estinguere. Le analisi termiche sono state condotte considerando un gradiente di temperatura massimo attraverso lo spessore, pari al 20% in più di quello effettivo. La variazione massima si ha all’ingresso del generatore di vapore, pertanto si è considerato un ∆T = 40°C (Figura 4.9).

Figura 4.9 IRIS SG Temperature profiles

La distribuzione di temperatura attraverso una parete cilindrica assumerà una classica distribuzione logaritmica espressa dalla seguente formula:

(4.18)

( )

(

(

)

)

in out out ref R R r R T T r T ln ln ⋅ ∆ + =I contributi termici alle sollecitazioni sono state valutate analiticamente sfruttando ancora la teoria elastica di Lamé, di seguito vengono riportate rispettivamente le espressioni della componente radiale, circonferenziale e assiale.

(4.19)

( )

(

)

⋅ − ⋅ − − − ⋅ − ⋅ ∆ ⋅ = in out out in out in out in out t r R R r R R R R r R R R T E r ln 1 ln ln 1 2 2 2 2 2 2 ν α σ (4.20)( )

(

)

⋅ + ⋅ − − − ⋅ − ⋅ ∆ ⋅ = in out out in out in out in out t R R r R R R R r R R R T E r 1 ln 1 ln ln 1 2 2 2 2 2 2 ν α σθ (4.21)( )

(

)

⋅ − ⋅ − ⋅ − ⋅ − ⋅ ∆ ⋅ = in out in out in out in out t z R R R R R r R R R T E r 1 2 ln 2 ln ln 1 2 2 2 2 ν α σ (4.22)σTrescat( )

r =max(

σrt( )

r −σθt( )

r ,σrt( )

r −σzt( )

r ,σθt( )

r −σzt( )

r)

(4.23)( )

(

( )

( )

)

2(

( )

( )

)

2(

( )

( )

)

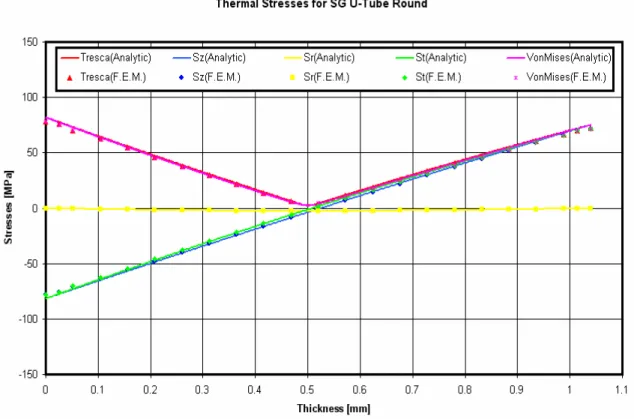

2 2 1 r r r r r r r rt t rt tz t tz t VonMises σ σ σ σ σ σ σ = − θ + − + θ −Figura 4.12 Thermal Stresses SG U-Tube (Operating Conditions) t = 1.040

Come illustrato dai grafici riportati nelle precedenti Figure parte della sezione del tubo risulta compressa e parte in trazione per la natura autoequilibrante delle tensioni termiche. Nel generatore di vapore di IRIS le distribuzioni di tensione risultano rovesciate dal momento che il fluido primario (a più alta temperatura) si trova internamente al tubo, mentre in quelli convenzionali si trova all’esterno.

4.7.3 Analisi accoppiata Termico Meccanica.

Le analisi svolte vengono adesso combinate per valutare lo stato di sollecitazione complessivo dovuto all’effetto combinato della pressione e del gradiente di temperatura in condizioni operazionali. Le componenti di tensione e le tensioni equivalenti risultano pertanto:

(4.24) σr

( )

r =σrm( )

r +σrt( )

r Tensione radiale(4.25) σθ

( )

r =σθm( )

r +σθt( )

r Tensione circonferenziale(4.26) σz

( )

r =σzm( )

r +σzt( )

r Tensione assiale (4.27)σTresca( )

r =max(

σr( )

r −σθ( )

r ,σr( )

r −σz( )

r ,σθ( )

r −σz( )

r)

(4.28)

( )

(

( )

( )

)

2(

( )

( )

)

2(

( )

( )

)

2 2 1 r r r r r r r r r z z VonMises σ σ σ σ σ σ σ = − θ + − + θ −Figura 4.13 Thermo-Mechanical Stresses IRIS Tube (Operating Conditions) t = 2.11mm

I limiti da rispettare da rispettare per l’intensirà di tensione corrispondente a tensioni primarie più tensioni secondarie Sm,ps è pari a tre volte il valore ammissibile Sm,p. Questa intensità di tensione corrisponde al valore massimo in un punto qualsiasi dello spessore della somma delle tensioni primarie membranali, primarie flessionali, secondarie, prodotte dalla pressione di esercizio, da altri carichi meccanici e da effetti termici generali associati con le condizioni normali di esercizio. Per il generatore a tubi ad U la massima tensione di Tresca accade sul punto più esterno dello spessore ed è più bassa del valore ammissibile di un fattore 4 (max STresca = 136 MPa, Sm,ps = 550.2 MPa) mentre in IRIS SG tale fattore è 4.9 (max STresca = 98 MPa, Sm,ps = 481.8 MPa).

Come è possibile notare dalla Figura 4.13 i valori massimi di tensioni accadono sulla superficie interna per IRIS al contrario del generatore tradizionale. Le componenti di tensione assiale e circonferenziale assumono valori positivi per un certo tratto dello spessore e sono essenzialmente generati dal gradiente di temperatura attraverso il tubo che tende a stirare le fibre interne (a più bassa temperatura) ed a contrarre quelle esterne (a più alta temperatura). Circa il 33% dello spessore risulta in tensione secondo la direzione assiale, percentuale che sale al 51% nel caso in cui venisse trascurato il carico assiale che nei generatori di IRIS è di compressione (Tabelle 4.6 e 4.7). In ogni caso la componente assiale si mantiene sempre superiore a quella tangenziale, esattamente il contrario accade nei generatori a tubi ad U (Figura 4.14) con valori massimi sulla superficie esterna per un gradiente termico inverso.

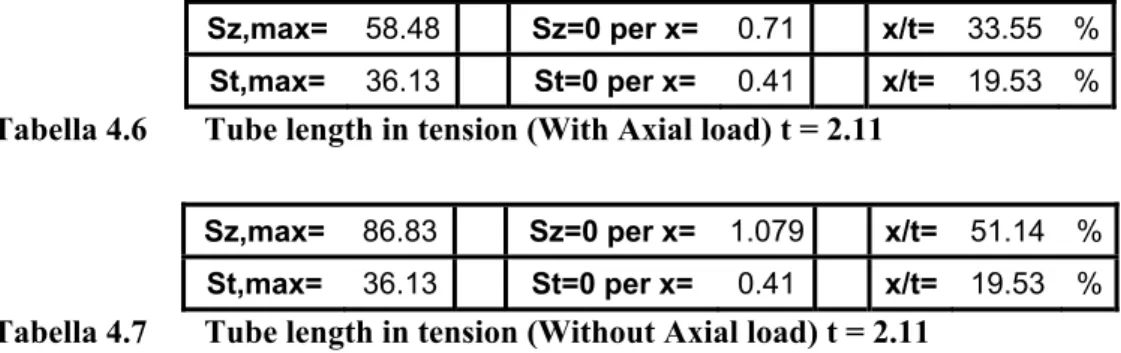

Sz,max= 58.48 Sz=0 per x= 0.71 x/t= 33.55 %

St,max= 36.13 St=0 per x= 0.41 x/t= 19.53 %

Tabella 4.6 Tube length in tension (With Axial load) t = 2.11

Sz,max= 86.83 Sz=0 per x= 1.079 x/t= 51.14 %

St,max= 36.13 St=0 per x= 0.41 x/t= 19.53 %

Tabella 4.7 Tube length in tension (Without Axial load) t = 2.11

Considerando una riduzione di spessore, passando allo spessore minimo di progetto (t = 1.918 mm) e ad uno spessore inferiore del 25% (t = 1.54 mm), i valori massimi delle componenti di tensione sul diametro interno tendono a diminuire, così pure tende a ridursi la frazione del tubo in trazione (vedasi le seguenti Tabelle).

Sz,max= 56.43 Sz=0 per x= 0.63 x/t= 32.59 %

St,max= 32.61 St=0 per x= 0.34 x/t= 17.83 %

Tabella 4.8 Tube length in tension (With Axial load) t = 1.918

Sz,max= 51.27 Sz=0 per x= 0.46 x/t= 29.97 %

St,max= 23.48 St=0 per x= 0.20 x/t= 13.18 %

Gli effetti di eventuali imperfezioni sulla geometria della sezione del tubo, come un’ovalizzazione introdotta in fase di fabbricazione dei fascio tubiero elicoidale, sono riassunti nella seguente Tabella. Tre sono i valori di ovalizzazione presi in considerazione (ov = 1%, 2.5%, 5%) ma ricordiamo ancora che il massimo valore ammesso dal codice ASME è dell’1%.

ov = 1 % ov = 2.5 % ov = 5 %

S

zS

tS

TrescaS

zS

tS

TrescaS

zS

tS

Tresca V. S. 59.7 40.4 101.6 61.7 47.3 107 64.9 58.5 116.1 H. S. 57 31.2 94.1 54.9 24 88.6 51.4 11.9 80 V. S. (WP) 87.8 40.4 101.6 89.8 47.3 107 93 58.6 116.1 t=2.11 H. S. (WP) 85.1 31.2 94.1 83 24 88.7 79.6 11.9 85.1 V. S. 57.7 35.5 109 60.2 45.7 112 64 58.7 122.6 H. S. 54.2 23.6 99.2 52.4 18.8 90.5 48.4 5 79.6 V. S. (WP) 87.3 35.6 109 89.8 45.7 112 93.6 58.6 122.6 t=1.918 H. S. (WP) 83.8 23.6 99.2 82 18.8 90.5 78 5 79.6 V. S. 53.8 32.3 117.7 57.4 45.5 128.7 63 65.5 145.4 H. S. 48.8 15.5 102 45.4 3.9 89.5 40 -14 81.3 V. S. (WP) 87.3 32.3 117.7 91 45.5 128.7 96.6 65.5 145.4 t=1.54 H. S. (WP) 82.4 15.5 102 78.9 3.9 89.5 73.6 -14 87.4 V.S. Vertical Section H.S. Horizontal Section WP Without pressureTabella 4.10 Contribution of ovality and thickness reduction on stresses

Come si può osservare dalla precedente Tabella, nel caso di tubo ovalizzato, le componenti di tensione assumono il valore massimo nella sezione verticale in corrispondenza del diametro interno (Figura 4.3). Con l’incrementare dell’ovalizzazione tali valori massimi aumentano pur rimanendo entro i limiti imposti dalle norme ASME per le condizioni di esercizio. L’ovalizzazione non ha alcun effetto rilevante sulla distribuzione delle tensioni termiche mentre incide su quelle primarie di natura meccanica. L’aumento dello stato di sollecitazione amplia la frazione della sezione del tubo in trazione peggiorando la situazione nel caso di presenza di un difetto sulla superficie interna. Una riduzione di spessore invece tende a ridurre i valori massimi di tensione (con la riduzione di spessore aumenta il carico di compressione, vedasi equazione 4.12) con effetti benefici nei confronti della SCC.

Sebbene i valori in trazione sul tubo del generatore di vapore di IRIS sono essenzialmente dovuti alle tensioni termiche autolimitanti, non può essere esclusa a priori la propagazione di una fessura assiale o circonferenziale a partire dalla superficie interna. Fenomeni di corrosione sotto tensione a partire dalla superficie interna (IDSCC) saranno investigati a fondo nel prossimo paragrafo. Da questo punto di vista risulterà più pericolosa una fessura in direzione circonferenziale che tende ad aprirsi in senso assiale dove risulta massima la sollecitazione. Va in ogni caso sottolineato il fatto che questi possibili meccanismi di degrado sui tubi dell’IRIS SG dovrebbero essere meno rilevanti di quelli che realmente si verificano sui generatori convenzionali. In questi ultimi è massima la componente circonferenziale di tensione per cui saranno più probabili fenomeni di SCC a partire dalla superficie esterna (lato secondario) in presenza di una fessura assiale. Nonostante ciò risulta indispensabile uno studio di Meccanica della Frattura con un’accurata verifica ai modelli numerici e teorici per qualificare il futuro impiego di questi generatori in un reattore commerciale. Le condizioni chimico-fisiche dell’ambiente in cui si troveranno ad operare questi generatori possono giocare un ruolo chiave nei confronti della propagazione di fessure, abbassando semplicemente i valori soglia di tenacità a frattura. Uno studio più accurato di SCC richiederà una profonda conoscenza della chimica dell’acqua secondaria e del comportamento del materiale in date situazioni ambientali (EAC, Environmentally Assisted Cracking).

4.8 Analisi del Tubo in presenza di fessura.

4.8.1 Definizione della fessura di riferimento.

In Figura 4.15 è illustrata una tipica distribuzione della tensione misurata a fine vita, con una classica tecnica di ispezione non distruttiva (vedasi paragrafo 2.6.2), in funzione del numero di indicazioni segnalate in corrispondenza dell’attacco del tubo alla piastra tubiera (TSP) per fenomeni di corrosione sotto tensione sul diametro esterno (ODSCC).

Questa caratteristica risulta consistente con le distribuzioni di tensione riportate dall’NRC (Ente di controllo statunitense) su indicazioni rilevate all’intersezione del tubo mandrinato con la piastra di supporto e con altre tipiche distribuzioni di grandezze che possono essere misurate in fase di ispezione. Nella seguente Figura, per esempio, è graficato il numero di difetti rilevati in funzione della loro profondità media nel tubo.

Figura 4.16 Crack Distribution

L’appendice G della normativa ASME III fornisce una metodologia di verifica nei confronti della frattura fragile per i componenti in pressione, in particolare per il Pressare Vessel. La verifica si effettua ipotizzando la presenza nel componente di una cricca di determinate dimensioni. Il difetto ipotizzato è un difetto superficiale normale alla direzione delle tensioni massime. Le dimensioni di tale cricca sono funzioni dello spessore della sezione secondo quanto indicato nella Tabella 4.11.

Tabella 4.11 Crack parameters for ASME III

Il difetto è supposto essere superficiale semiellittico con un rapporto di aspetto a 2c=16. Per componenti di grosso spessore, come per l’appunto un recipiente in pressione, la verifica di propagazione fragile di un difetto deve essere condotta già in fase di progetto dal momento che non è possibile escludere a priori la formazione di fessure in seguito al processo di fabbricazione. Per componenti di piccolo spessore, come i tubi di un generatore di spessore, la presenza di difetti deve essere esclusa già in fase di fabbricazione con un accurato controllo visivo e metodi di ispezione non distruttivi. La crescita di fessure scaturite dai vari meccanismi di degrado dovrà essere monitorata durante tutta la vita del componente in esercizio. E’ proprio una fessura rilevata durante

le operazioni di ispezione in esercizio, secondo la metodologia indicata nelle ASME XI, che dovrà essere sottoposta a verifica con le classiche formulazioni di Meccanica della Frattura.

Seguendo la logica indicata dalla normativa americana, nella seguente verifica è stata ipotizzata la presenza nel tubo di un difetto superficiale semiellittico con una profondità pari ad 1/4 dello spessore nominale del tubo ed un rapporto di aspetto a 2c=16.

4 1 = t

a rapporto profondità fessura e spessore tubo 6

1 2c=

a rapporto di aspetto del difetto semiellittico

Fessura Circonferenziale

Figura 4.17 Schematic illustration for circumferential cracked pipe

In Figura 4.17 vengono schematicamente definiti i principali parametri geometrici che definiscono il difetto circonferenziale. L’angolo Φ consente di definire in maniera parametrica i punti che descrivono il fronte della fessura. E’ stato ipotizzato un difetto superficiale a partire dal diametro interno (Figura 4.18) nella zona della sezione del tubo in cui è presente una sollecitazione di trazione. La fessura è soggetta al Modo I di rottura (opening mode), per cui è la componente assiale di tensione ad agire in direzione normale ai lembi del difetto.

Fessura Assiale

Figura 4.19 Schematic illustration for axial cracked pipe

In Figura 4.19 vengono schematicamente definiti i principali parametri geometrici che definiscono il difetto assaile. L’angolo Φ consente di definire in maniera parametrica i punti che descrivono il fronte della fessura. E’ stato ipotizzato un difetto superficiale a partire dal diametro interno (Figura 4.20) nella zona della sezione del tubo in cui è presente una sollecitazione di trazione. La fessura è soggetta al Modo I di rottura (opening mode), per cui è la componente circonferenziale di tensione ad agire in direzione normale ai lembi del difetto.

Figura 4.20 Location of axial crack in IRIS tube

4.8.2 Caratteristiche dei modelli impiegati nell’analisi agli elementi finiti.

La modellazione agli elementi finiti è stata condotta seguendo le linee guida già discusse nel paragrafi 3.4.3. La principale difficoltà nell’analisi agli elementi finiti di problemi di meccanica della frattura è la capacità di ottenere una soluzione attendibile in prossimità dell’apice di una fessura. La mesh in questa zona deve essere opportunamente modellata in maniera tale da approssimare con sufficiente accuratezza le singolarità ivi presenti sulle tensioni e le deformazioni.

Per questa ragione, nelle modellazioni agli elementi finiti, è stato impiegato il cosiddetto “1/4 point node technique”. La mesh lungo il fronte della fessura è creata a partire da una mesh piana con una tipica forma a ragnatela concentrata sull’apice del difetto che viene estrusa lungo il fronte stesso. Questa procedura di modellizzazione agli elementi finiti consente di creare una regione rigida regolare che garantisce una buona accuratezza dei risultati ottenuti (Figura 4.21). Sono stati utilizzati elementi isoparametrici tetraedrici a 20 nodi con una faccia collassata sul fronte della fessura.

Figura 4.21 Finite element domain along the half semi-elliptical crack front

Nella realizzazione dei modelli agli elementi finiti sono state sfruttate le ovvie condizioni di simmetria per non appesantire troppo il calcolo computazionale: un quarto di tubo è stato modellizzato nel caso di fessura posizionata lontano dagli attacchi alla piastra tubiera (Figura 4.22 e 4.23), mentre metà modello è stato impiegato per la fessura dislocata in prossimità del giunto saldato (Figura 4.24). I modelli agli elementi finiti così ottenuti rispondono a tutti i requisiti che l’attuale stato dell’arte in campo di meccanica della frattura richiede per ottenere la miglior valutazione possibile del comportamento di un difetto. I modelli sono stati creati utilizzando il preprocessor del codice strutturale MSC. Marc (Mentat).

Figura 4.23 Axial crack distant from tube ends

Figura 4.24 Circumferential crack near tube-to-header connection

Oltre le normali condizioni di carico, pressione sulla superficie interna ed esterna del tubo, gradiente di temperatura nello spessore, è stata considerata anche la pressione che il fluido secondario esercita sui lembi liberi della fessura semiellittica con lo scopo di meglio approssimare la condizione di reale stato di sollecitazione in cui si troverebbe il tubo fessurato.

4.8.3 Accuratezza dei risultati numerici.

Le analisi dei modelli agli elementi finiti descritti nel precedente paragrafo sono state condotte utilizzando il codice strutturale MSC.Marc 2001 (vedasi paragrafo 3.4.1) assumendo un comportamento elasto-plastico del materiale. Il codice MSC.Marc consente la valutazione del J-Integral calcolando la variazione di deformazione plastica dovuta allo spostamento nodale che accade nel corso dell’analisi numerica. Diversi valori di questo parametro possono essere ottenuti scegliendo opportunamente diversi tracciati. Marc adotta la formulazione classica del J-Integral proposta da Rice opportunamente rivista da Kishimoto e DeLorenzi, con lo scopo di includere nell’espressione classica alcuni effetti come la deformazione plastica, le forze di volume, i carichi termici, le forze inerziali, gli spostamenti e le deformazioni macroscopiche (paragrafo 3.4.2).

Le dimensioni degli elementi focalizzati all’apice di una cricca influenzano l’accuratezza delle soluzioni che si possono ottenere da un’analisi numerica. In linea di principio una più piccola dimensione radiale degli elementi porterà ad avere sempre più buoni risultati fino a quando non inciderà l’errore sistematico presente in una soluzione agli elementi finiti. Un’analisi di sensitività della mesh (Tabella 4.12 e 4.13), infittendo opportunamente il modello agli elementi finiti in prossimità del difetto, è stata pertanto condotta per capire quanto le soluzioni sono dipendenti dalla mesh impiegata (Figura 4.26). Un più alto ordine di elementi porta inevitabilmente a più lunghi tempi di calcolo, è quindi necessario effettuare una scelta di compromesso. L’indipendenza dal tracciato svelto nella valutazione del J-integral da parte del codice di calcolo è sicuramente un idoneo indice per valutare se la mesh impiegata è opportunamente raffinata nella zona considerata. In ogni caso buoni risultati sul valore del J-integral possono essere ottenuti anche con mesh a maglie relativamente larghe ma per ottenere una buona valutazione delle deformazioni e delle tensioni all’apice, gli elementi finiti devono essere opportunamente raffinati. Va in ogni modo sottolineato il fatto che la non per fetta indipendenza dei valori stimati del J-Integral dal tracciato considerato è da imputare alla natura approssimata di una soluzione agli elementi finiti.

2.6571E-05 7.1271E-06 1.2226E-01 2.6557E-05 7.1238E-06 9.1693E-02 2.6524E-05 7.1157E-06 6.1129E-02 2.6429E-05 7.1127E-06 3.0564E-02 2.6465E-05 7.1279E-06 1.5282E-02

J-integral without axial load

[MPa*m] J-integral with axial

load [MPa*m] Radius Path at deepest point [mm] 2.6571E-05 7.1271E-06 1.2226E-01 2.6557E-05 7.1238E-06 9.1693E-02 2.6524E-05 7.1157E-06 6.1129E-02 2.6429E-05 7.1127E-06 3.0564E-02 2.6465E-05 7.1279E-06 1.5282E-02

J-integral without axial load

[MPa*m] J-integral with axial

load [MPa*m] Radius Path

at deepest point [mm]

Tabella 4.12 Circumferential crack in Tube round, t = 2.11 mm

2.2460E-05 5.0827E-06 1.0391E-01 2.2445E-05 5.0794E-06 7.7936E-02 2.2411E-05 5.0706E-06 5.1957E-02 2.2315E-05 5.0414E-06 2.5979E-02 2.2328E-05 5.0779E-06 1.2989E-02

J-integral without axial load

[MPa*m] J-integral with axial

load [MPa*m] Radius Path at deepest point [mm] 2.2460E-05 5.0827E-06 1.0391E-01 2.2445E-05 5.0794E-06 7.7936E-02 2.2411E-05 5.0706E-06 5.1957E-02 2.2315E-05 5.0414E-06 2.5979E-02 2.2328E-05 5.0779E-06 1.2989E-02

J-integral without axial load

[MPa*m] J-integral with axial

load [MPa*m] Radius Path

at deepest point [mm]

Tabella 4.13 Circumferential crack in Tube round, t = 1.918 mm

Per analizzare la sensitività dei valori ottenuti sul J-integral in funzione della mesh impiegata, sono stati presi a riferimento vari modelli con un diverso infittimento di elementi all’apice della fessura ( ~4000 a ~8000 elementi). In Figura 4.26 vengono mostrate due gradi di infittimento mentre nelle precedenti Tabelle sono riportati i valori del J-integral per cinque tracciati diversi, valutati nel punto più profondo della fessura, ricavati dal modello scelto in base ad un compromesso tra buone soluzioni e ragionevoli tempi di calcolo computazionale.

Come mostrato nelle suddette Tabelle il valore di J valutato in cinque tracciati diversi varia all’intero di un qualche ‰, attuale stato dell’arte nell’ambito delle modellazioni agli elementi finiti di problemi di Meccanica della Frattura elesto-plastica. I valori ottenuti sono pertanto indipendenti dal tracciato scelto per valutare numericamente l’integrale J. Per le successive analisi, il valore di J impiegato è stato ottenuto da una media geometrica dei valori ottenuti sul primo e l’ultimo tracciato.

4.8.4 Convalida dei risultati numerici con quelli ottenuti per via analitica.

4.8.4.1 Stato di tensione all’apice della fessura.

Secondo le indicazioni riportate nel paragrafo 3.3.3, il parametro J può essere usato per caratterizzare lo stato di tensione in prossimità di una fessura nei materiali elasto-plastici come un vero e proprio fattore di concentrazione delle tensioni (Hutchinson, Rice e Rosengren). Nelle vicinanze di un difetto, ben all’interno della regione plastica, le deformazioni elastiche sono trascurabili, in tal modo la relazione tra tensioni e deformazioni si riduce ad una semplice legge di potenza (Ramberg-Osgood) come la (3.44).

Nelle seguenti Figure sono riportati gli andamenti tensione-deformazione utilizzati nell’analisi elasto-plastica agli elementi finiti per i materiali di interesse, ottenute a seguito di un’operazione di fit dei valori ricavabili in letteratura (vedasi Paragrafo 4.3).

E

σ

ε

=σ

≤

σ

y n y yE

=

σ

σ

σ

α

ε

σ

>

σ

yα =1 n =6

Figura 4.27 Stress-strain curve for Inconel 690TT

E

σ

ε

=σ

≤

σ

y n y yE

=

σ

σ

σ

α

ε

σ

>

σ

yα =1 n =7.2

I modelli teorici utilizzati per descrivere lo stato di sollecitazione in prossimità dell’apice della fessura sono quelli riportati ampiamente nel Capitolo 3, Paragrafi 3.2.3 e 3.3.3, qui di seguito riassunti:

Teoria LEFM

stato di tensione normale ai lembi del difetto lontano dalla zona di plasticizzazione

Approccio LEFM-Irwin

correzione plastica di Irwin

lunghezza effettiva del difetto

fattore di intensificazione aggiornato

Teoria EPFM

stato di tensione normale nella zona plastica

Il valore del J =Jel +Jpl ricavato da un’analisi elasto-plastica (n = 6 per l’Inconel 690TT) è impiegato nel modello HRR per ricavare lo stato di tensione all’interno della zona di plasticizzazione. La componente elastica del J (J ) è stata ricavata, invece, supponendo il el comportamento del materiale infinitamente elastico (n = 1 nella legge di potenza di Ramberg-Osgood) ed è stata utilizzata per ricavare il fattore di concentrazione delle tensioni tramite la classica equazione per stato piano di deformazione:

(4.29) 2

1

−

ν

=

EJ

eI

K

a

eff

a

I

K

eff

K

=

2

6

1

=

ys

σ

I

K

π

y

r

y

r

a

eff

a

=

+

+

=

2

3

sin

2

sin

1

2

cos

2

θ

θ

θ

π

σ

r

I

K

y

+

=

n

σ

ij

n,θ

r

n

I

ys

ασ

EJ

ys

σ

ij

σ

1

~

1

2

Figura 4.29 Normal stress for tube with axial load (Tube round, t = 2.11 mm)

Figura 4.30 Normal stress for tube without axial load (Tube round, t = 2.11 mm)

Gli andamenti ottenuti da tali modelli teorici sono stati confrontati con la distribuzione della tensione normale al piano contenente la fessura ricavata dall’analisi agli elementi finiti. Come

è possibile osservare in Figura 4.29 e Figura 4.30 la distribuzione numerica risulta congruente con i modelli teorici impiegati ricalcando a zone i tipici andamenti di meccanica della frattura lineare elastica ed elasto-plastica. In prossimità dell’apice della fessura il campo di tensione è influenzato dalle deformazioni macroscopiche e dall’arrotondamento della fessura per cui i modelli teorici non riescono a seguire l’andamento numerico. Il crack blunting dell’apice del difetto viene comunque predetto dall’analisi agli elementi finiti provando in tal senso le potenzialità del codice MSC.Marc di modellizzare problemi in presenza di fessure. Di seguito vengono riportate la visualizzazione 3D della distribuzione della tensione equivalente di Von Mises in prossimità dell’apice.

t

d= 2.11Von Mises stresses for tubewith axial load Von Mises stresses for tubewithout axial load

t

d= 2.11 Figura 4.31 Equivalent Von Mises Stress (Tube round, t = 2.11 mm)L’apertura della fessura è stata opportunamente ingrandita per mettere in evidenza il contributo alla fessurazione dell’assenza del carico assiale di compressione. In corrispondenza dell’apice possono essere osservati i tipici andamenti a lobi delle sollecitazioni come descritto nel Paragrafo 3.2.3.

Figura 4.33 Crack opening vs Distance from crack tip for difference thickness

Dalle due precedenti figure, è possibile confermare le supposizioni fatte durante l’analisi strutturale del tubo in assenza di fessura: una riduzione di spessore tende ad opporsi ai fenomeni di fessurazione del tubo. Gli andamenti delle tensioni e degli spostamenti normali tendono ad abbassarsi con la diminuzione di spessore confermando tale tendenza mentre la plasticizzazione in corrispondenza dell’apice rimane confinata all’interno di una regione dell’ordine di qualche micron. I valori del J-integral ottenuti dall’analisi elasto-plastica sono molto prossimi ai valori ottenuti da un’analisi puramente elastica, pertanto la componente plastica del J risulta trascurabile.

4.8.4.2 Valutazione del Fattore di Intensificazione delle Tensioni.

Ad ulteriore convalida dei risultati ottenuti per via numerica, i valori di fattori di intensificazione delle tensioni (Equazione 4.29) ottenuti da un’analisi agli elementi finiti, sono stati confrontati con tre tipi di approcci teorici: la metodologia definita dalle ASME XI (Paragrafo3.5), la soluzione empirica di Newman&Raju [35]-[36](Appendice B) e l’approccio alla Weight Function di T.Fett [37](Appendice B).

a c t

φ

depth of surface crack

half-length of surface crack

tube thickness

ASME XI Article A-3000

Q

a

M

Q

a

M

K

I=

σ

m mπ

+

σ

b bπ

mσ

bσ

membrane stresses

bending stresses

m M b Mcorrection factor for σ

mcorrection factor for σ

bQ

flaw shape parameter

Di seguito sono messi a confronto i risultati ottenuti per via numerica con i tre modelli analitici presi a riferimento. I valori dei fattori di intensificazione delle tensioni (SIF) sono stati valutati nel punto più profondo della fessura (Φ = 90°) circonferenziale nel caso di sezione perfettamente circolate e difetto dislocato lontano dagli attacchi alla piastra tubiera.

td= 2.11 2.196 2.413 2.207 2.425 2.197 2.414 2.16 2.375 2.6518E-5

Without axial load

1.16 1.275 1.15 1.265 1.15 1.267 1.12 1.231 7.1275E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results Tube round 2.196 2.413 2.207 2.425 2.197 2.414 2.16 2.375 2.6518E-5

Without axial load

1.16 1.275 1.15 1.265 1.15 1.267 1.12 1.231 7.1275E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results Tube round tmin= 1.918 2.083 2.289 2.032 2.234 1.991 2.187 1.986 2.182 2.2394E-5

Without axial load

1.045 1.148 1.003 1.102 0.945 1.038 0.946 1.039 5.0803E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results Tube round 2.083 2.289 2.032 2.234 1.991 2.187 1.986 2.182 2.2394E-5

Without axial load

1.045 1.148 1.003 1.102 0.945 1.038 0.946 1.039 5.0803E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results Tube round 1.839 2.022 1.95 2.15 1.842 2.024 1.762 1.936 1.7631E-5

Without axial load

0.783 0.861 0.826 0.908 0.78 0.857 0.693 0.762 2.7291E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results Tube round 1.839 2.022 1.95 2.15 1.842 2.024 1.762 1.936 1.7631E-5

Without axial load

0.783 0.861 0.826 0.908 0.78 0.857 0.693 0.762 2.7291E-6

With axial load

Ksi·√in MPa·√m Ksi·√in MPa·√m Ksi·√in MPa∙√m Ksi·√in MPa∙√m MPa·m KI KI KI KI Je T.Fett Newman & Raju

ASME XI FE results

Tube round

t = 1.54

I dati riportati nelle precedenti tabelle mostrano un perfetto accordo ad ulteriore convalida delle analisi svolte agli elementi finiti.

Newman & Raju

+

=

(

)

π

,

,

φ

c

a

t

a

F

Q

a

HS

S

K

I t b tS

bS

Q

,

,

φ

c

a

t

a

F

, ,φ * c a t a F Huniform-tension stress

maximum bending stress

shape factor

boundary-correction

factor for tension

boundary-correction

factor for bending

dx

a

x

H

x

K

I a(

)

(

,

)

0∫

=

σ

)

,

( a

x

H

T.Fett -Weight

Function-)

(x

σ

effective stress

weight function

Nelle Figure di seguito vengono gli andamenti del fattore di concentrazione delle tensioni per i tre spessori considerati in funzione dell’angolo che descrive il fronte della fessura. In assenza di carico assiale il valore massimo del SIF è nel punto più profondo del difetto (punto A) mentre in presenza di carico rimane pressoché costante. Nelle analisi successive considereremo solo il fattore di concentrazione per Φ=90°, considerando la direzione radiale quella più probabile per un’eventuale propagazione del difetto con l’incremento del carico di trazione.

Figura 4.34 SIF trend along crack front (with axial load)