Resistenza Statica Residua (RSR)

La Resistenza Statica Residua di un materiale può essere definita come la sua resistenza statica in presenza di una qualunque forma di danneggiamento a cui questo può andare incontro nel corso dell’intera vita operativa.Uno degli scopi della Meccanica della Frattura Lineare Elastica, MFLE, è cercare di capire se esiste un gruppo di parametri che permettano di sti-mare correttamente la RSR di un componente, indipendentemente dalla sua geometria. In altre parole ci si chiede se la resistenza residua possa essere descritta come caratteristica intrinseca del materiale.

3.1

Meccanismi di frattura del Glare

Secondo de Vries [1], la definizione di RSS risulta imprecisa dal momento che il termine “danneggiamento” non è propriamente definito e quindi la casistica che l’espressione rappresenta è molto ampia. Per quanto riguarda i laminati di Glare è bene fare una iniziale distinzione tra due differenti tipologie di danno:

• la prima considera quei difetti che si manifestano in uno o più strati di alluminio ma non intaccano in alcuna maniera le fibre degli strati di preimpregnato. Questa tipologia di cricche è principalmente causata dai

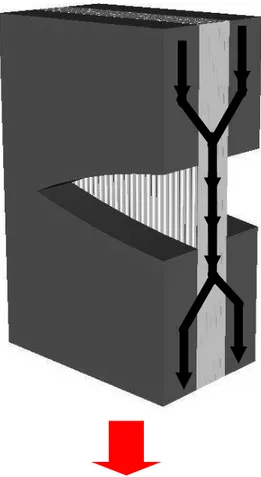

carichi affaticanti e può avere origine nei fori di installazione dei rivetti, in presenza di graffi o danni a seguito di piccoli urti e/o corrosione. Le fibre sono praticamente insensibili al fenomeno della fatica e rimanendo intatte creano un collegamento tra i lembi della fessura (effetto ponte). Il carico viene così trasferito dagli strati di metallo a quelli di fibra non danneggiati (Fig. 3.1), permettendo una naturale riduzione del fattore di intensificazione degli sforzi (K) all’apice della cricca.

Carico

applicato

• la seconda considera i difetti che si manifestano contemporaneamente negli strati di fibra e di metallo. Questa forma di danneggiamento si

rileva quando un oggetto, a seguito per esempio dello scoppio di un motore o di impatto con uccelli, perfora completamente il laminato,

Discrete Source Damage , DSD (Fig. 3.2).

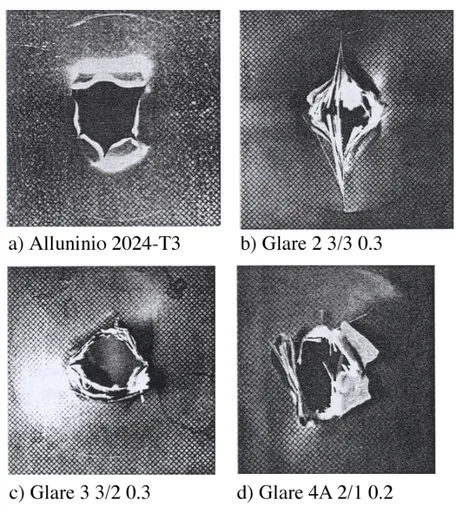

Figura 3.2: Immagini di provini perforati a seguito di un impatto

La RSR del Glare, in seguito a cricche causate da fenomeni di fatica e che quindi interessano i soli strati metallici, è superiore a quella dello stesso ma-teriale in cui il danno prevede il contemporaneo danneggiamento del metallo e delle fibre. In questo paragrafo verranno discusse le modalità di frattura del Glare in presenza di intagli passanti (seconda tipologia di danneggiamento).

Il maggior contributo alla descrizione dei fenomeni che concorrono alla rot-tura del Glare è senza dubbio stato fornito dai risultati dei test condotti da de Vries, Pacchione e Galatolo su pannelli CCT (Center Cracked Tension) con intagli passanti. Durante le prove, svolte presso i laboratori dell’Univer-sità di Delft e di Pisa, l’apice della fessura è stato continuamente monitorato con una telecamera ad alta risoluzione.

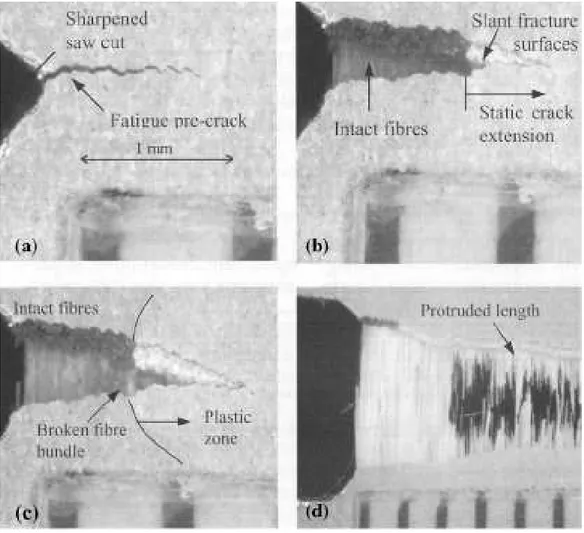

La Fig. 3.3 mostra alcune immagini estrapolate dal filmato relativo al test

Figura 3.3: Sequenza di immagini rappresentanti la propagazione di una

cricca in un provino di Glare 2 CCT con intaglio passante

sul Glare 2: il provino intagliato è stato inizialmente sottoposto a dei cicli af-faticanti, detti di “precriccatura”, fino a che non fosse visibile un difetto lungo all’incirca 1 mm (Fig. 3.3 a). Durante la fase di “precriccatura” le fibre

riman-gono intatte e di conseguenza, all’inizio del test per la determinazione della RSR, la lunghezza fisica di fessura misurabile negli strati di preimpregato e in quelli di alluminio risulta differente. Il precarico affaticante è responsabile di un distacco localizzato tra gli strati di metallo e quelli di preimpregnato; il fenomeno prende il nome di delaminazione “per fatica” e avviene quando le fibre sono ancora completamente integre. Nella fase di test vera e propria, il provino è sollecitato staticamente da un carico crescente: la cricca, prece-dentemente generatasi per fatica, si apre (Fig. 3.3 b) e, in corrispondenza di un certo valore del carico, comincia a propagare. Il processo genera delle superfici di frattura ben distinguibili da quelle createsi per fatica, perché più luminose. Inoltre, si può notare nello strato esterno di metallo, la presenza di una estesa zona plastica all’apice della cricca stessa. Approssimativamente per un valore pari al 90% della RSR del provino, negli strati di preimpreg-nato visibili, il primo fascio di fibre si rompe. Ciò è osservabile in Fig. 3.3 c, dove i fasci rotti appaiono più luminosi degli strati di fibra circostanti ancora intatti. A un ulteriore aumento del carico corrisponde la rottura piuttosto casuale di altri fasci di fibra. Dato che la deformazione a rottura delle fibre di vetro (4.5%) è significativamente minore di quella del 2024-T3 (19%), le fibre continuano a “controllare” il processo di frattura fino alla rottura definitiva del laminato che avviene quando queste, oramai completamente danneggiate, non sono più in grado di portare il carico. L’applicazione del carico, a ec-cezione della fase di precriccatura, genera una delaminazione di tipo “statico” legata agli elevati gradienti di deformazione e alla plasticizzazione degli strati di alluminio.

3.1.1

Superficie di frattura

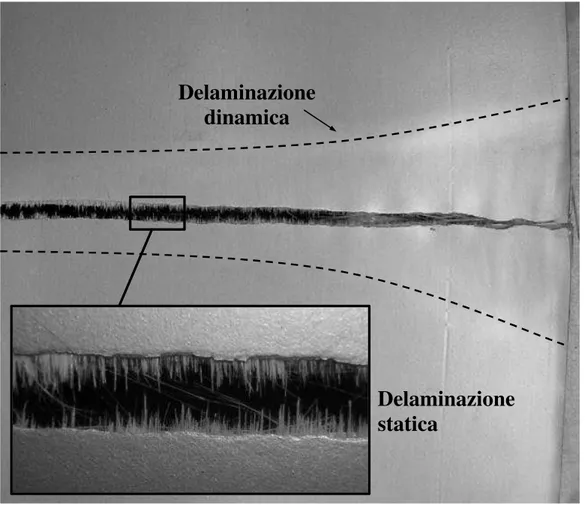

La Fig. 3.3 d (si noti la differente scala) mostra le fibre rotte sporgenti. La lunghezza di queste fornisce un’indicazione sull’estensione della delam-inazione “statica” dal momento che le fibre tendono a rompersi sui bordi dell’area delaminata poiché è qui che si generano i massimi sforzi normali. La lunghezza delle fibre sporgenti è significativamente maggiore per i primi due millimetri della fessura, probabilmente a causa dello stato di tensione biassiale dell’alluminio in contrasto con quello uniassiale del preimpregnato. Quando un fascio di fibre si rompe, l’energia in esso immagazzinata deve essere trasferita ai fasci limitrofi non ancora danneggiati. Il processo causa spesso una delaminazione definita “dinamica” che si va ad aggiungersi a quel-la “statica” e “per fatica”.

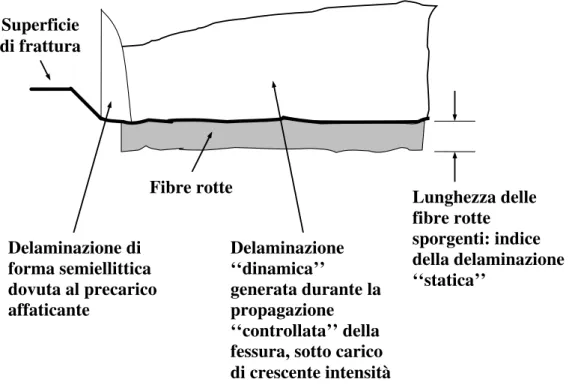

provini sono stati rimossi chimicamente per determinare l’estensione della zona delaminata. Quello che si è potuto osservare è illustrato in Fig. 3.4: una piccola delaminazione di forma semiellittica all’apice della cricca, dovuta al precarico affaticante, seguita da una zona delaminata a causa della rot-tura delle fibre (delaminazione “dinamica”). Per i provini di tipo 3/2 (cioè

Fibre rotte Lunghezza delle fibre rotte sporgenti: indice della delaminazione ‘‘statica’’ Superficie di frattura Delaminazione di forma semiellittica dovuta al precarico affaticante Delaminazione ‘‘dinamica’’ generata durante la propagazione ‘‘controllata’’ della fessura, sotto carico di crescente intensità

Figura 3.4: Diverse forme di delaminazione per il Glare

costituiti da tre strati di alluminio e due di fibra), l’asportazione chimica ha messo in luce una delaminazione avvenuta tra gli strati più esterni di metallo e quelli adiacenti di fibra. La lunghezza della zona delaminata “dinamica-mente” non mostra alcuna correlazione con la lunghezza delle fibre sporgenti. Il processo di delaminazione “statica” e “dinamica” risulta interessare mag-giormente il Glare 2, probabilmente a causa del più elevato carico di rottura che il materiale richiede e il corrispondente ritorno elastico post-rottura delle fibre.

Delaminazione

dinamica

Delaminazione

statica

Figura 3.5: Delaminazione “statica” e “dinamica” di un pannello di Glare 3

3.2

Metodi disponibili per la descrizione dei

meccanismi di frattura nel Glare e loro

ap-plicabilità

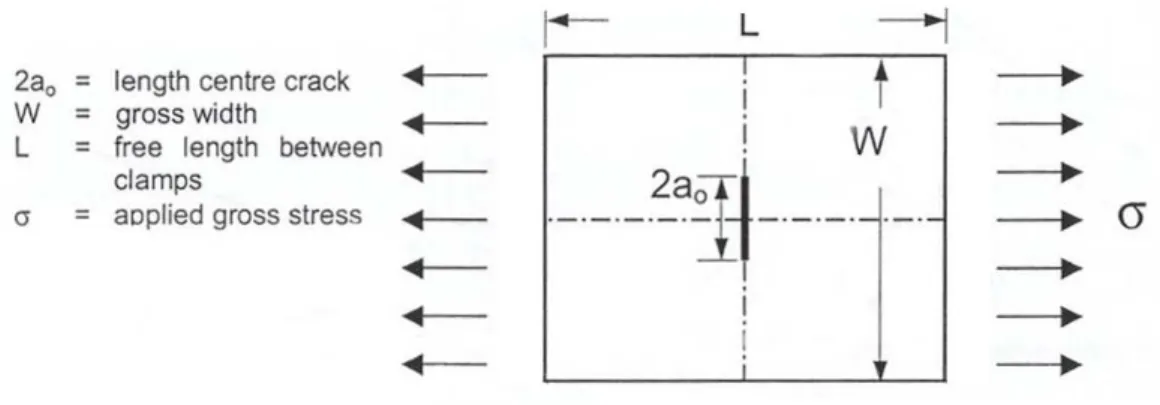

Al fine di predire con successo il comportamento a frattura di un materiale e la sua RSR è necessario disporre di un modello che sia indipendente dalle caratteristiche geometriche del provino. In questo paragrafo verrà discus-sa l’applicabilità del fattore di intensificazione degli sforzi e della curva-R quali parametri caratterizzanti la resistenza statica residua del Glare. I test condotti su provini di Glare 2 e 3 di tipo CCT (Center Cracked Tension) caricati uniassialmente (Fig. 3.6) hanno evidenziato un comportamento a

Figura 3.6: Provino CCT

frattura apparentemente simile a quello dell’alluminio monolitico: il materi-ale esibisce infatti un lento e stabile accrescimento del difetto antecedente a una rapida rottura.

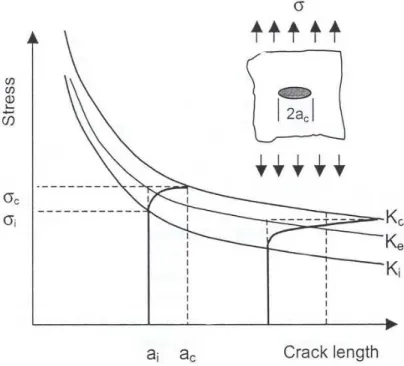

Per illustrare il processo di crescita, si consideri una lastra di lunghezza infinita con un intaglio di lunghezza iniziale 2a0 caricata uniformemente da

un carico di trazione (Fig. 3.7). Lo spessore della piastra sia sufficientemente sottile da poter ritenere il materiale in “stato piano di tensione”. Quando il provino è caricato a una tensione σi la cricca inizia ad avanzare stabilmente

cioè la propagazione avviene solo se il carico cresce. In corrispondenza del valore σcla cricca ha raggiunto la sua lunghezza critica 2ace la propagazione

da qui in poi risulta instabile. Tanto più lungo è l’intaglio iniziale, tanto minori saranno i valori di σi e σc e tanto maggiore la differenza tra ai e ac.

Figura 3.7: Propagazione stabile della cricca

3.2.1

Fattore di intensificazione degli sforzi

Per quanto riguarda i materiali che esibiscono un comportamento elastico, Irwin dimostrò che l’intensità dello sforzo all’apice di una fessura può essere descritta dal fattore di intensificazione degli sforzi, K = σ√πa. Secondo il

modello, cricche di dimensioni diverse ma con lo stesso K sono soggette allo stesso campo di tensione locale nell’intorno dell’apice. Viene da domandarsi se il K continui a descrivere in maniera adeguata lo stato tensionale di un elemento nel quale si osservi un’estesa zona plastica all’apice della fessura. Broek trovò che il K funziona ancora, a patto che la zona plastica sia piccola se confrontata con le dimensioni del provino.

Il fattore di intensificazione degli sforzi critico è una funzione della RSR e della lunghezza critica di fessura, ac. Tuttavia la acnon è sempre di facile

de-terminazione soprattutto perché in prossimità della rottura la cricca avanza molto velocemente.

3.2.2

La teoria della Curva-R

La teoria della Curva-R è basata su un criterio di carattere energetico:

affinché ci sia propagazione della frattura, l’energia necessaria per l’avan-zamento (energy release rate), G, deve essere superiore a quella necessaria per generare nuove superfici di frattura, R, o in altre parole, G > R con:

• G = K2

G/E • R = K2

R/E

• E = modulo di Young

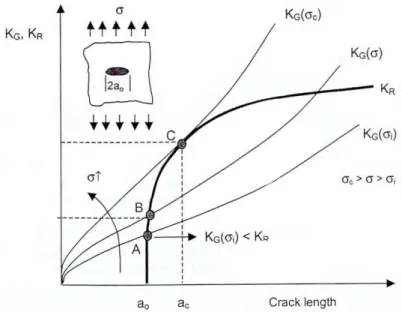

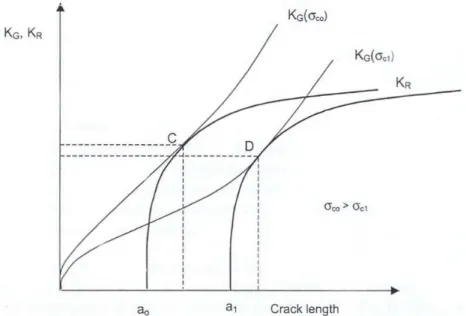

In Fig. 3.8 è schematizzato il diagramma che rappresenta il bilancio ener-getico in termini di KG, KR e della lunghezza di cricca. In presenza di una

Figura 3.8: Curva KR per lastre sottili di tipo CC (Center Cracked)

fessura centrale lunga 2a0, la cricca avanza stabilmente non appena viene

raggiunta la tensione iniziale σi (punto A della curva, per cui KG(σi) = KR).

Se la tensione applicata si assesta sul valore σi, la fessura non avanza poiché

per questa tensione e lunghezze di cricca superiori a 2a0, KG(σi) < KR. Solo

un aumento del carico è in grado di produrre una lenta crescita fino al punto B. Non appena il valore della tensione raggiunge il valore critico σc, si ha che KG risulta sempre superiore a KR per qualsiasi lunghezza di fessura. Perciò,

la soglia per cui ha inizio l’instabilità è raggiunta nel punto C per cui si ha: ∂KG ∂a = ∂KR ∂a (3.1) e KG = KR (3.2)

La crescita della cricca è stabile tra σi e σc. Durante l’avanzamento esiste

un continuo equilibrio tra l’energia rilasciata e quella assorbita: se ciò non avvenisse , la cricca si fermerebbe (KG > KR) o diverrebbe instabile (KG< KR). KG è dato da: KG = √ G · E = s 1 cos(πa/W )σ √ πa (3.3)

La forma della curva relativa al KG e la lunghezza iniziale della cricca, a0

influenzano la posizione del punto C. Per questo motivo, il valore di KG per

cui si arriva ad avere la tangenza tra le due curve, non può essere considerato una costante intrinseca del materiale. Krafft ha proposto che la Curva-R fosse indipendente della lunghezza iniziale della fessura (Fig. 3.9). In altre

Figura 3.9: Curva KR come caratteristica intrinseca del materiale ùper diverse lunghezze iniziali di fessura

a1 maggiore di a0, sono sempre legate alla tangenza tra la curva KG in

cor-rispondenza di σc1 e un’unica curva-R valida per qualsiasi lunghezza iniziale

di cricca. La forma della curva-R può essere determinata sperimentalmente dai valori di KG e delle relative lunghezze di cricca durante la propagazione

stabile.

La curva-R viene applicata con successo nel caso di materiali che mostrano una propagazione stabile della cricca e una zona plastica all’apice di questa relativamente piccola. Per correggere il valore della lunghezza fisica di fes-sura dagli effetti della deformazione plastica, la tenacità a frattura è descritta come funzione di una lunghezza di cricca modificata: la aef f o lunghezza ef-fettiva. La curva-R è graficata allora in termini di ∆aef f cioè della effettiva

estensione della cricca.

3.3

Lunghezza di cricca effettiva, a

ef fL’analisi dello stato tensionale condotto ipotizzando un comportamento del materiale lineare-elastico fornisce un valore della tensione pari a infinito in corrispondenza dell’apice della cricca. Tale valore è ovviamente non reale e la situazione viene corretta supponendo una plasticizzazione del materiale. Nel caso reale infatti accade che la zona circostante l’apice della cricca si plas-ticizzi: da ciò ne conseguono maggiori spostamenti e una minore rigidezza rispetto al caso elastico.

Come risultato della plasticità, il K non riesce più a caratterizzare il campo di tensione e di spostamenti, a meno che, per esso non si preveda un’oppor-tuna correzione. Solamente in questo modo si può continuare a descrivere la distribuzione di tensioni, almeno fino quando la zona plasticizzata risulti piccola se paragonata alle altre dimensioni del provino.

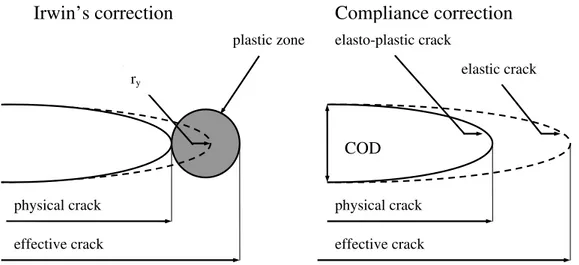

La normativa ASTM suggerisce due differenti metodi per il calcolo del K corretto, entrambi basati su una nuova definizione di lunghezza di fessura, la cosiddetta “lunghezza effettiva”, aef f. I due approcci al problema sono

ripettivamente denominati:

• Irwin correction, (Ic). Il metodo prevede che la aef f sia calcolata

som-mando alla lunghezza di fessura misurata, aphys, un termine che tenga

conto delle dimensioni dell’area che si è deformata plasticamente (ry). aef f = a|0+ ∆a{z }

aphys

+ry (3.4)

– a0= semilunghezza dell’intaglio iniziale

– ∆a = lunghezza di propagazione a un apice della cricca – ry = dimensione della zona plastica

Per i casi di stato piano di tensione, l’espressione di ry è:

ry = 1 2π Ã KR σy !2 (3.5)

dove KRè una funzione di aef f e ry e quindi va determinato in maniera

ricorsiva

• Compliance correction (Cc). Il metodo utilizza una espressione

analit-ica per calcolare la cedevolezza elastanalit-ica di un provino CCT:

ECOD σW = 2Y W v u u t πa/W sin(πa/W )· ... ... 2W πY cosh −1 cosh(πY /W ) cos(πa/W ) − 1 + ν r 1 +³sinh(πY /W )sin(πa/W ) ´2 + ν (3.6) dove: – E = modulo di Young, N/mm2

– COD = Crack Opening Displacement, mm – σ = tensione, P/Wt, N/mm2

– P = carico, N

– t = spessore del provino, mm

– W=larghezza totale del provino, mm

– 2Y = distanza dei punti tra cui è misurato il COD, mm – a = semilunghezza di fessura, mm – ν = coefficiente di Poisson valida per: 0.2 < 2a W < 0.8; Y W ≤ 0.5; L ≤ 1.5W ;

Il COD è definito come l’incremento della distanza tra due punti posti da parte opposta della fessura, uno sul lembo superiore e uno su quello

inferiore, in corrispondenza della sua zona centrale. Esso è misurato con un clip gage come descritto nella ASTM E561(cfr. 4.2.3). Il meto-do della Compliance si basa sulla misura della flessibilità del provino, a seguito della presenza della fessura. Per un dato carico, una maggiore lunghezza di quest’ultima risulta in una minore rigidezza (del provino) e quindi in una maggiore apertura dei lembi della cricca. Al posto della relazione analitica, si può usare una curva di calibrazione determina-ta sperimendetermina-talmente caricando in maniera elastica provini con diverse lunghezze di intaglio e determinando la pendenza del tratto elastico della curva P-COD (Carico applicato - Crack Opening Displacement). In sostanza, applicando il metodo (di correzione) di Irwin, la fessura si com-porta come una cricca in un materiale dotato di comcom-portamento completa-mente elastico (chiaracompleta-mente ideale) che si estende fino al centro della zona plastica (Fig. 3.10 a). Per quanto riguarda invece il metodo della

Compli-ance, la fessura è supposta avere il COD di una cricca di un corpo elastico,

con una maggiore lunghezza effettiva (Fig. 3.10 b).

Compliance correction

COD elasto-plastic crack elastic crack physical crack effective crack ry plastic zoneIrwin’s correction

physical crack effective crackFigura 3.10: Differenti definizioni di “lunghezza di cricca effettiva”

Essendo la tenacità una proprietà del materiale funzione dello spessore, la Curva-R dovrebbe risultare indipendente dalla lunghezza iniziale della cric-ca, a0 e della larghezza del provino. Se quanto appena affermato, validoper

materiali omogenei e isotropi, possa applicarsi anche al Glare, verrà discusso nel successivo paragrafo.

3.3.1

Considerazioni riguardanti la correzione di Irwin

e della Compliance

La correzione di Irwin per il calcolo della lunghezza di cricca effettiva, aef f,

presuppone che il materiale non vada incontro a fenomeni di incrudimento o in altri termini, che lo stato tensionale sia limitato superiormente dalla tensione di snervamento. I dati reperibili in letteratura sul Glare invece, di-mostrano che il materiale è caratterizzato da un legame costitutivo che, a causa delle fibre orientate nella direzione dello sforzo, mostra una capacità di incremento della tensione anche dopo lo snervamento1. Il modello di Irwin

quindi, applicato a un materiale con la suddetta caratteristica, sottostima la capacità delle fibre di “portare” il carico e fornisce come risultato un raggio di plasticizzazione, ry, eccessivo. Come conseguenza, il contorno della zona

plastica può raggiungere il bordo del provino prima che abbia effettivamente inizio il fenomeno di rottura o in altre parole, la condizione di Net Section

Yelding, NSY (Fig. 3.11), viene raggiunta troppo prematuramente. Quanto

appena affermato sembrerebbe suggerire che il metodo di Irwin, ritenuto valido per materiali con un comportamento plastico ideale come le leghe di alluminio, possa perdere un po’ di significato nel caso del Glare, dal momento che l’incrudimento a cui quest’ultimo è soggetto, lo rende meno sensibile al NSY.

Per quanto riguarda la Compliance correction, l’espressione 3.6 fornisce una relazione diretta tra il COD e la lunghezza di fessura effettiva. Sfortunata-mente, i fenomeni di imbozzamento locale influenzano la misura del COD che, risultando eccessiva, non permette una valutazione corretta della aef f

(Fig. 3.12). L’errore, in generale di sovrastima, è tanto più evidente quanto più il carico applicato è di piccola entità; proprio in questa situazione infat-ti si riscontrano le maggiori differenze tra la deformazione del pannello fuori dal piano (imbozzamento) e il COD. Come verrà spiegato nel paragrafo 4.2.2, tutto questo è però normalmente superabile con l’utilizzo di adeguate guide anti-imbozzamento.

1Come per le leghe di alluminio, anche per il Glare si definisce convenzionalmente

tensione di snervamento, σyeld, il valore della tensione a cui corrisponde una deformazione