6.6 LA CENTRALE

Dati caratteristici del salto

• Portata massima derivabile = 5.000 mc/s

• Portata minima derivabile = 0.072 mc/s

• Portata media annua = 2.346 mc/s

• Quota di esercizio = 355.00 m.s.l.m

• Salto di concessione = 16.23 m

• Salto netto = 15.42 m

Generalità

I locali della centrale idroelettrica sono collocati in riva destra in località “ Puppiana” nei pressi dell’ abitato di Poggio. La struttura è di tipo a pozzo con pianta quadrata su 3 diversi livelli:

• Il livello inferiore è quello della camera di restituzione dove l’ acqua attraversa il tubo di aspirazione e viene rilasciata nella vasca di scarico. Il livello liquido nella vasca è controllato da valle ovvero dal livello del pelo libero del corso d’ acqua alla sezione di restituzione.

• Il livello intermedio è quello del macchinario elettromeccanico: turbina, moltiplicatore e generatore asincrono trifase.

• Al livello superiore è situato il trasformatore, che nei piccoli impianti resta sempre localizzato all’ interno della centrale, i quadri comandi ed il locale misure e restituzione ENEL.

I primi due livelli sono caratterizzati dalla possibilità di completa sommergenza e quindi si sceglie una costruzione del tipo a pozzo in cemento armato con idoneo rivestimento impermeabilizzante. La portata duecentennale defluisce dalla sezione di restituzione con un’ altezza idrica di poco inferiore al piano di calpestio del livello superiore ma la parte fuori terra della centrale non è interessata in alcun modo dal deflusso dell’ onda di piena. Il livello superiore è anch’ esso in cemento armato e rivestito secondo una tipologia più tradizionale in muratura prevedendo un rinterro della copertura al fine di limitarne l’ impatto visivo ambientale.

La vasca di scarico e collegata all ‘alveo da un canale rivestito in massi di grandi dimensioni (> 1.5 t ) e ammorsati nel fondo a non meno di 1.5 metri. Si prevede anche una sistemazione locale delle sponde e del fondo dell’ alveo principale.

6.6.1 IL PROBLEMA DELLA SCELTA DEL MACCHINARIO

La turbina idraulica è quel dispositivo meccanico che trasforma l'energia potenziale e cinetica dell'acqua in energia meccanica. Essa è essenzialmente costituita da un organo fisso, il distributore, e da uno mobile, la girante. Il primo ha tre compiti essenziali:

• indirizza la portata in arrivo alla girante imprimendovi la direzione dovuta; • regola la portata mediante organi di parzializzazione;

• provoca una trasformazione parziale o totale dell'energia di pressione in energia cinetica.

L’entità di questa trasformazione è l'elemento più importante per la classificazione delle turbine; quando la trasformazione da potenziale a cinetica avviene completamente nel distributore, si parla di turbine ad azione, altrimenti di turbine a reazione. La girante trasforma l'energia potenziale e/o cinetica dell'acqua in energia meccanica resa sull'albero motore.

Il tipo, la geometria e le dimensioni di una turbina sono condizionati essenzialmente dai seguenti parametri:

• Salto idraulico netto, lo si ricava sottraendo le perdite idrauliche espresse in metri dal salto lordo che, a meno di particolari dispositivi, è la distanza verticale tra il livello del pelo d'acqua alla prese e quello nel canale di scarico per le turbine a reazione, oppure tra il livello del pelo d'acqua alla prese e quello dell'asse dei getti per le turbine ad azione.

• Portata da turbinare, ottenibile attraverso un'analisi delle portate dai dati idrometrici o attraverso studi idrogeologici, ricordando di lasciare al torrente, durante i periodi di siccità la portata di minimo deflusso vitale (DMV).

I costruttori europei hanno elaborato un diagramma orientativo che ci permette di scegliere il tipo di turbina in funzione della portata, del salto netto e della potenza richiesta, vedi fig. 6.6.1.

figura 6.6.1

Come si può vedere dal grafico è possibile, a volte, dover decidere tra più tipologie di macchine idrauliche oppure fare una scelta tra più macchine dello stesso tipo ma con caratteristiche diverse.

Per la scelta si dovranno comunque considerare anche questi fattori:

• Velocità di rotazione, che è legata al numero di giri caratteristico e quindi al diametro della ruota. La velocità va ad incidere sul peso della macchina e sulla eventualità d’inserire un moltiplicatore di velocità, tra ruota idraulica e generatore elettrico.

• Problemi di cavitazione, fenomeno fisico che produce delle sollecitazioni

meccaniche sulle pale delle turbine a reazione, dipendente dal salto idraulico, dal battente di aspirazione e dal numero di giri caratteristico.

• Velocità di fuga, velocità massima sopportabile meccanicamente dalla turbina, essa va ad incidere sulle caratteristiche del moltiplicatore e del generatore che dovranno essere progettati per resistere alle sollecitazioni indotte essendovi la possibilità che un improvviso distacco del carico esterno porti ad aumentare la sua velocità fino ad arrivare a quella di fuga.

Un terzo ordine di considerazioni è legato a scelte di tipo economico e funzionale dell’ investitore nonché a politiche di settore che privilegiano determinate soluzioni. Nel caso di un impianto ad acqua fluente non avendosi la possibilità di regolare né i volumi né i deflussi la capacità produttiva dell’ impianto risiede in gran parte nella capacità del macchinario di adattarsi alle oscillazioni continue della portata turbinabile che può variare con consistenza anche nell’ arco di una giornata. E’ per questo che la scelta deve essere orientata verso una turbina dal rendimento costante ed ottimale sullo spettro più ampio di portate. Il macchinario di un piccolo impianto idroelettrico dovrebbe inoltre avere i seguenti requisiti:

• Elevato grado di automazione, vista l’ assenza di personale.

• Costo contenuto, a scapito di un efficienza più bassa; una macchina sofisticata non sarebbe ripagata dalle dimensioni dell’ impianto e dalla sua produzione.

• Robustezza ed affidabilità; raramente sono installate più unità con possibilità di averne di riserva per cui devono essere ridotti al minimo i tempi di riparazione e manutenzione.

Le attuali scelte di indirizzo del settore prevedono al fine di ridurre il costo del kW installato e del kWh prodotto:

• generatori di tipo asincrono, di concezione assai più semplice di quelli sincroni da adottare solo nel caso particolare di reti autonome;

• giunti moltiplicatori per il collegamento tra la turbina ed il generatore allo scopo di adottare generatori più veloci e quindi meno costosi, nonché di poter adattare la velocità di rotazione della macchina idraulica alle condizioni d’impianto (salto e portata) utilizzando una ristretta serie di generatori standard in normale commercio sul mercato;

• sistemi di comando e controllo completamente automatici che governino l’avviamento l’arresto del gruppo in funzione delle quote d’acqua nel serbatoio di monte e che disattivino automaticamente il gruppo stesso in caso di guasto;

• utilizzo di macchinario idraulico di tipo unificato, in modo da contenere i costi d’installazione della turbina.

Numero di giri caratteristico

Il numero di giri caratteristico costituisce un eccellente criterio di selezione delle turbine, senza dubbio maggiormente preciso di quello, più convenzionale e conosciuto, dei campi di funzionamento sopra illustrato. Attraverso studi sulla similitudine idraulica, conoscendo il comportamento di un certo tipo di turbina in determinate condizioni operative, si è formulata una teoria la quale afferma che è possibile estrapolare le prestazioni di una macchina geometricamente simile in condizioni operative diverse. Attraverso questa teoria è possibile ricavare un criterio scientifico per catalogare le turbine, in modo da poter capire quale tipo di turbina meglio si adatta alle condizioni dell'impianto che si sta progettando. Il parametro che ci permette di classificare tutte le turbine aventi proporzioni geometriche identiche ed uguale coefficiente volumetrico è il numero di giri caratteristico NC. C 1.25 H P n N = ⋅ dove:

P = potenza della turbina. La potenza convenzionalmente è espressa in Cv. H = salto netto in m.

I campi di variazione del numero di giri caratteristico per i tipi di turbine più diffuse sono rappresentati nella tabella seguente:

Tali campi, con la potenza in KW e aggiungendo altri modelli di turbine sono:

Pelton: 4 - 70 Turgo: 20 - 70 Crossfolw: 20 - 200 Francis: 50 - 400 Elica: 400 - 900

Numerosi studi su una vasta serie di impianti idroelettrici hanno stabilito le seguenti correlazione fra numero di giri caratteristico e carico netto:

505 . 0

C 513.25H

N = per le turbine Crossflow.

5 . 0

C 2702H

N = per le turbine Propeller (a elica).

486 . 0

C 2283H

N = per le turbine Kaplan. Nell’ impianto della Capriola si ha: H = 15.65 m.

P = 620 KW.

Il numero di giri della girante è un parametro di progetto che dipende dalle caratteristiche dell’ alternatore accoppiato alla turbina e dalla eventuale interposizione di un moltiplicatore di giri.

Il numero di giri dell‘ alternatore è dato dalla formula: p f 60 n= ⋅ dove:

f = essendo f la frequenza di rete (50 Hz).

p = il numero delle coppie polari dell’alternatore.

negli impianti idroelettrici di piccola taglia, l’accoppiamento diretto fra il generatore e la turbina non è frequente; in genere sono utilizzati dei moltiplicatori di velocità (di solito 3:1) per avvicinarsi alla velocità di rotazione del generatore elettrico. A questo proposito è bene osservare che nel campo di velocità fra 300 e 750 giri/min si hanno i minori costi degli alternatori.

Se pensiamo di utilizzare una turbina da 620 KW, con un salto netto di 15.42 m, accoppiata direttamente ad un generatore da 750 rpm avremo un NC pari a:

= ⋅ = 1.25 C 65 . 15 620 750 N 600

dal quale si deduce che l’ unica scelta possibile sarebbe un modello ad elica. Se al contrario prevediamo un moltiplicatore con un rapporto di trasmissione massimo di 1:3, la turbina potrà girare tra 250 e 750 rpm e quindi il numero di giri caratteristico si collocherà tra 200 e 600 rpm. In queste condizioni, oltre ad una turbina ad elica, la scelta potrà comprendere una “Cross-flow” od una Francis.

Velocità di fuga

Ogni girante è caratterizzata da un valore massimo della velocità di fuga. Questa è definita come la velocità massima che la girante può sostenere nel caso che il carico elettrico al generatore sia nullo. A seconda del tipo di turbina, questo valore può variare tra 2 e 3 volte la velocità di rotazione in condizioni nominali. Si deve tener presente che all’aumentare della velocità di fuga aumenta il costo del generatore e del moltiplicatore, i quali devono essere progettati per resistere alle sollecitazioni indotte da questa possibile situazione.

Nella tabella di seguito sono rappresentate le velocità di fuga dei principali tipi di turbine.

Rendimento

Il rendimento è definito come il rapporto tra la potenza meccanica trasmessa all’asse turbina e la potenza idraulica assorbita nelle condizioni di salto e di portata nominali. Nei grafici seguenti 6.6.2 e 6.6.3 sono confrontati i rendimenti dei principali tipi di turbine:

grafico 6.6.3

Dalla somma di tutte le considerazioni fatte sulle diverse caratteristiche delle turbine si decide di approfondire l’ analisi del tipo crossflow nell’ ottica di un suo possibile utilizzo nell’ impianto di Capriola.

6.6.2 LE TURBINE CROSSFLOW

Le basi teoriche di questo tipo di turbina furono poste da Poncelet nel XIX secolo con i primi studi sulla ruota idraulica ad asse orizzontale. L’ applicazione pratica di queste considerazioni si deve all’ ingegnere australiano A.S. Michell che brevettò la sua macchina nel 1903.

Ulteriori sviluppi al modello di Michell furono fatti dall’ ingegnere ungherese D. Banki (nel periodo che va dal 1912 al 1919) il quale brevettò il suo modello nel 1917; da allora la turbina è conosciuta come Michell-Banki.

La cooperazione fra Michell ed un uomo di affari bavarese, Fritz Ossberger, iniziata nei primi anni venti portò ad un nuovo brevetto nel 1922 di una turbina definita “free stream turbine” . Ulteriori sviluppi e modifiche portarono ad un nuovo brevetto nel 1933 per una turbina definita “crossflow turbine”. Questa turbina è detta anche Michell-Ossberger ed è quella di maggior successo e prodotta su scala industriale come attestano le 9000 turbine installate da allora in tutto il mondo. Il brevetto è tuttora detenuto dalla ditta originaria, ovvero la “Ossberger di Weissenburg in Baviera.

Molte sono poi le varianti sviluppatesi nel tempo, fra esse si ricorda la turbina Cink sviluppata dall’ ingegnere ceco omonimo; infine il suo semplice principio di funzionamento la accomuna a tutta una tipologia di ruote idrauliche che vengono realizzate artigianalmente nei paesi in via di sviluppo con le più svariate applicazioni.

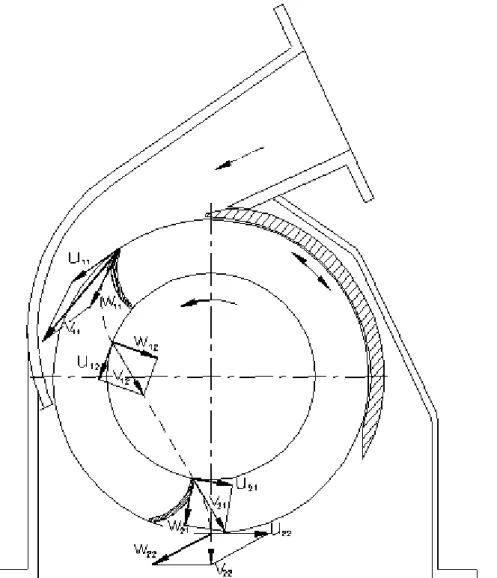

La teoria di una turbina radiale a flusso incrociato fu sviluppata per la prima volta da Poncelet applicando la teoria euleriana delle turbine ad una ruota idraulica modificata; un esempio di flusso incrociato attraverso una ruota è rappresentato in figura 6.6.4. L’ acqua giunge a contatto con le pale della girante una prima volta, attraversa il corpo della stessa e passa di nuovo tra le pale per poi allontanarsi definitivamente. La variazione di energia specifica nella prima parte della Crossflow determina:

Yrt1 = u11 v11u - u12 v12u

e nella seconda parte Yrt2 = u21 v21u - u22 v22u

La variazione totale nella ruota è: Yrt = Yrt1 + Yrt2 .

La massima variazione di energia è raggiunta quando: v12u = v22u = 0 (α12 = α22 = 90o).

Questo punto è chiamato punto di lavoro nominale. In questo caso la variazione totale di energia della ruota (la massima possibile nelle condizioni date) è:

(Yrt)max = u11 v11u - u21 v21u .

figura 6.6.4 Turbina Crossflow; tipo Cink.

I vettori di velocità all’ ingresso e all’ uscita dalla ruota seguono le leggi dell’ algebra vettoriale. In caso di flusso lungo il profilo di attraversamento della ruota la velocità assoluta (v) è un vettore somma di quella tangenziale (u) e quella relativa (w). Se noi prendiamo metà del parallelogramma dato dai vettori velocità otteniamo il cosiddetto triangolo delle velocità. I triangoli di velocità al punto nominale di lavoro sono mostrati in figura 6.6.5.

figura 6.6.5

Le precedenti considerazioni sulla variazione di energia sono illustrate dai triangoli delle velocità di figura 6.6.5. La variazione è data dal prodotto della lunghezze dei vettori di velocità tangenziali (u) per la proiezione del vettore velocità assoluta (vu)

nella direzione della velocità tangenziale durante i due passaggi attraverso la sagoma della ruota.

Differenze nel distributore

I triangoli risentono delle variazioni di flusso nella turbina e questo avviene secondo modalità diverse in funzione dei meccanismi di regolazione del flusso adottati. Questa è una prima fonte di differenza fra le diverse turbine introdotte. Se trascuriamo le perdite e l’ effetto del tubo di aspirazione, la potenza (P) generata dalla turbina è proporzionale al termine ρ Yrt Q e può essere variata unicamente

facendo variare la portata.

La portata che attraversa la turbina può essere regolata in diversi modi:

• Una semplice valvola nella Banki.

• Un flap o palmola nella Ossberger.

• Un segmento di profilato a forma semicircolare nella Cink.

α11 β11 w11 v11 v11M w11u u11 v11u w12 v12M v12 u12 w12u β12 α12 v21M v21 w21 u21 v21u w21u α21 β21 v22 α22 β22 u22 w22 w22u v22M

In figura 6.6.4 è mostrato il flusso attraverso la turbina Cink ed in figura 6.6.6 quello attraverso la turbina Ossberger. Paragonando le figure al punto nominale di lavoro non ci sono differenze ed è per questo che le due turbine raggiungono in tale punto la stessa efficienza (se trascuriamo gli effetti del tubo di aspirazione della Ossberger o del diffusore nella Cink).

In caso di diminuzione del flusso (per necessità se diminuisce la richiesta di potenza o per cause naturali idrologiche) La turbina Cink inizia a chiudere gradualmente il segmento semicircolare; la sezione di ingresso è ridotta ma il triangolo di velocità nel primo passaggio sulle pale resta sostanzialmente invariato. Questo accade a meno che la portata non sia così bassa che la regolazione del segmento profilato non comporti una sezione di ingresso uguale o minore del passo fra le pale; la variazione di efficienza per le basse portate è nella turbina Cink dovuta al secondo passaggio sulle le pale che non avviene più in condizioni ottimali.

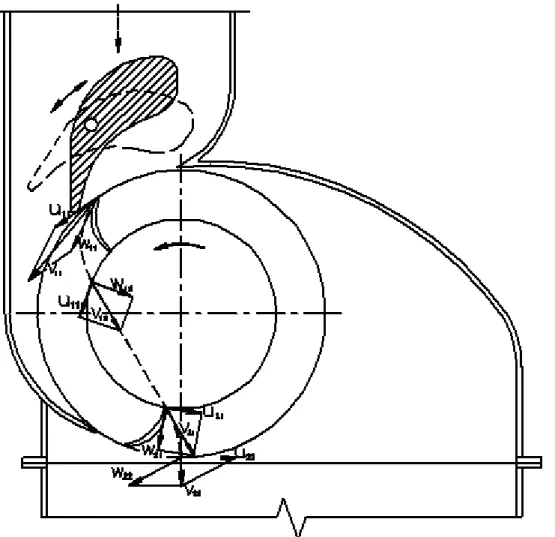

Nel caso della Ossberger il comportamento è un po’ più complicato. Il flusso in ingresso è controllato ruotando il flap e cambiando le sezioni di ingresso (dette A e B in fig. 6.6.7). Ruotando il flap cambia la condizione di flusso sulla sagoma delle pale nella zona delimitata dalle pale A’ e B’. Sulle pale A’ e B’ la velocità assoluta rimane invariata essendo vincolata alle pareti della scatola di contenimento (α11 =

α11’). La conseguenza può essere vista nel triangolo delle velocità di sinistra di

figura 6.6.8. La diminuzione del flusso porta ad una diminuzione sia della velocità radiale v11M’ che di quella tangenziale v11U’. Poiché la componente tangenziale u11

deve rimanere costante per l’ invarianza del numero di giri del generatore si noti come la variazione di flusso crei un cambiamento dell’ angolo β11’ all’ attacco delle

pale. Le pale tra A’ e B’ risentono di un cambiamento di direzione della velocità assoluta , diverso per ognuno di esse. La situazione è rappresentata dal triangolo di velocità di sinistra in fig 6.6.8. La variazione dell’ angolo β11’ è ancora più

grande. In entrambe le rappresentazioni di fig. 6.6.8 i triangoli corrispondenti al punto nominale sono rappresentati in linea continua quelli delle basse portate in linea tratteggiata. Le variazioni dell’ angolo di incidenza β11’ sono evidenti e

causate dalla variazione della componente di velocità assoluta. Se le pale sono progettate e fatte per adattarsi al flusso nelle condizioni nominali con il corrispondente angolo β11’ qualsiasi deviazione da tale direzione è indubbiamente

sfavorevole dal punto di vista idraulico. Questo determina una rapida diminuzione di efficienza a fronte di piccoli decrementi di portata rispetto a quella nominale.

figura 6.6.7

figura 6.6.8

Per fronteggiare questa rapida caduta di efficienza la turbina Ossberger è stata modificata introducendo due distinte sezioni di ingresso in rapporto di 2:1 con due diversi flap e un setto di divisione della girante; questo gli consente di turbinare un range ampio di portate con efficienza pressoché costante. Si veda a tal proposito il grafico 6.6.9 seguente, che ripresenta anche un confronto fra il rendimento della Ossberger e quello di una Francis.

La turbina tipo Banki ha come detto una regolazione del flusso a valvola con un conseguente comportamento idrodinamico descritto dai triangoli di velocità di destra della figura 6.6.8. Dunque le conclusioni già fatte sopra in riferimento a tale situazione valgono anche per la Banki. Essa è rappresentata in figura 6.6.10.

α11’ v11 v11 w11 w11 u11 v11u v11u w11u w11u v11u’ v11u’ v11M v11M v11M’ v 11M’ α11 α11=α11’ β11’ β11’ β11 β11 u11

Differenze nel dispositivo a valle della girante

Altra differenza tra i 3 tipi di turbina risiede nei dispositivi adottati a valle della girante. Consideriamo lo schema generico seguente:

Se applichiamo il teorema di Bernoulli tra la sezione 2 e la sezione 3 si ha:

Y g 2 c p h g 2 c p h 2 3 3 3 2 2 2 2+ γ + ⋅ = + γ + ⋅ +

dove Y = perdita di carico fra le due sezioni avendosi: I a 3 p h p + γ = γ e h h h h I 3 2 = + + si ottiene: 0 Y p g 2 c c p h 23 a 2 2 2 − = γ − ⋅ − + γ + ed infine: 0 Y p g 2 c c h p 2 a 3 2 2 2 + = γ + ⋅ − − − = γ

Se le perdite di carico sono contenute il termine di destra può raggiungere valori negativi in virtù del salto h e del termine cinetico qualora la velocità d’ uscita sia

minore di quella in ingresso. In sostanza a valle della girante si crea una depressione barometrica e quindi un’ aspirazione con conseguente incremento di carico. Tale depressione è dunque data dal contributo di due fattori distinti:

• Il dislivello geodetico h tra l’ asse della turbina e il pelo libero di valle.

Più in generale h deve essere considerato come l’ altezza della colonna liquida a valle della girante.

• Un termine cinetico legato alle diverse velocità in ingresso ed uscita al tronco di controllo.

La depressione deve comunque essere valutata evitando possibili fenomeni di cavitazione e considerando la risalita da valle della colonna liquida contenuta nel tubo. Le macchine oggetto di studio sono ad azione ed hanno una girante detta ad ammissione parziale ovvero le pale non sono progettate per ruotare immerse completamente in acqua.

Esistono tre diverse possibili soluzioni rappresentate nella figura seguente:

Si ha:

• caso A) - E’ il caso della turbina Banki. Si evita sicuramente il contatto fra la girante e il livello liquido di valle ma viene persa l’energia cinetica allo scarico nonché il dislivello scarico pelo libero.

• Caso B) - turbina Ossberger. È presente un tubo cilindrico prolungato fin sotto il pelo libero di valle per creare p < patm nella camera dove si trova la

turbina. Il tubo pescando nel canale di scarico e mantenendosi parzialmente pieno d’acqua, provoca una depressione barometrica e quindi un’aspirazione sotto la girante, corrispondente all’altezza h sullo specchio

libero del canale di scarico. Ciò comporta che tale salto h risulti utilizzabile a differenza delle classiche turbine ad azione e della Banki. L’ energia cinetica allo scarico viene persa poiché la velocità di percorrenza del tubo e quindi il termine cinetico resta costante. La sommergenza della girante è evitata regolando la risalita del livello di valle con l’ utilizzo di apposite valvole di rientro d’ aria. La Ossberger è dunque come una turbina ad azione con tubo di aspirazione.

• Caso C) – turbina Cink. Essa è dotata di un vero e proprio tubo diffusore divergente tipico delle turbine a reazione che consente di recuperare energia cinetica allo scarico nonché di utilizzare l’intero salto geodetico utile tra l’ asse della macchina e il pelo libero di scarico.

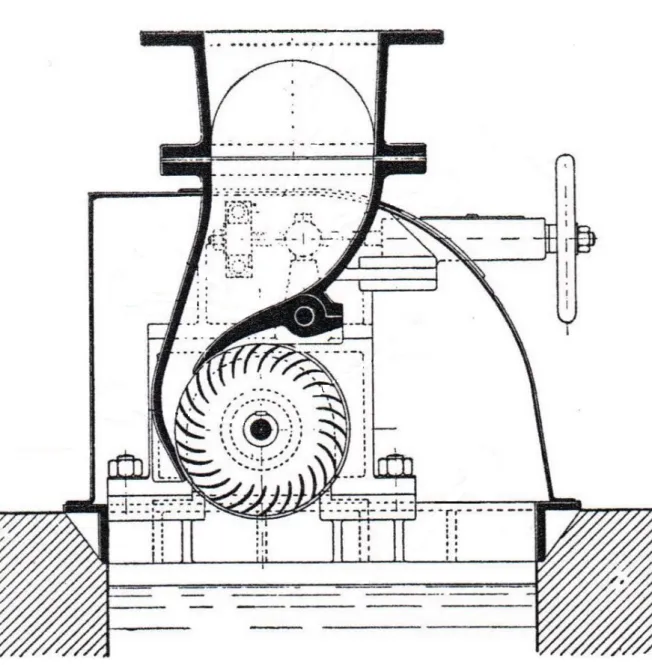

6.6.3 LA TURBINA OSSBERGER

La turbina OSSBERGER è una turbina ad azione con recupero ad altezza di aspirazione. Essa è a flusso radiale e a parziale ammissione. Riguardo alla sua velocità specifica è classificata come turbina a bassa velocità. E’ composta da:

• Distributore.

• Girante cilindrica ad asse orizzontale con ghiera di pale disposte in direzione radiale.

• Tubo di aspirazione cilindrico. Il flusso dell’ acqua è il seguente:

• Il distributore indirizza 2 getti d’ acqua di diversa sezione rettangolare verso le pale della girante.

• L’ acqua attraversa la ghiera di pale prima dall’ esterno verso l’ interno poi dall’ interno verso l’esterno fino ad uscire dalla girante in direzione ortogonale a quella di ingresso. L’ immissione può essere verticale o orizzontale. Si veda la figura 6.6.6.

• L’ acqua attraversa il tubo di aspirazione. Il suo comportamento idraulico sarà analizzato successivamente.

Questo tipo di percorrenza ha anche il vantaggio che eventuali foglie, corpi solidi e ghiaccio sono spinti tra le pale e allontanati, con l’aiuto della forza centrifuga, dal flusso in uscita dopo un mezzo giro della girante.

Solitamente la turbina OSSBERGER è una turbina multicella con il distributore diviso da un diaframma che lo ripartisce in due campi di lunghezza in rapporto di 2:1. Entrambi i campi indirizzano contemporaneamente l’ acqua alle pale. L’ acqua è ripartita secondo 3 diversi programmi di utilizzo. Il funzionamento è controllato da un PLC del tipo LOGICA della SIEMENS, analogico proporzionale integrale derivativo, con mappatura di memoria; tale PLC confronta l’ apertura reale istantanea dei due distributori e la adegua con quella prevista da uno dei programmi di utilizzazione scelti. Questi programmi sono 3:

- priorità di distribuzione al settore piccolo. - Priorità di distribuzione al settore grande. - Ottimizzazione della distribuzione.

Essi vengono scelti dall’ operatore.

Tale sistema si configura a tutti gli effetti come una coppia di turbine calettate sullo stesso asse. Questo spiega come possano essere turbinate portate fino ad 1/6 di quella massima a parità di efficienza, fatto che rende la turbina ben adatta a condizioni di elevata fluttuazione di portata.

Analizziamo nel dettaglio i diversi componenti:

Distributore

Nella turbina multicella il distributore è costituito da due elementi che indirizzano l’ acqua alle rispettive celle. Il grado di apertura non influenza il rendimento della turbina; questo è dovuto al fatto che i triangoli delle velocità dell’ acqua che investe le pale della girante restano immutati al variare della portata e questo è ottenuto grazie ad un sistema di regolazione del distributore basato su di un trasduttore d’ angolo con sistema di retroazione. Il distributore è inserito con estrema precisione nella cassa di contenimento della turbina, tanto che le perdite di acqua sono così esigue che per piccoli salti può essere adoperato come dispositivo di chiusura. Un suo particolare utilizzo lo configura come dispositivo per limitare il colpo d’ ariete; è infatti possibile prevedere una idonea eventuale strozzatura del circuito oleodinamico che provvede alla sua apertura e chiusura, così da dilatare i tempi di apertura e chiusura fino ai valori desiderati. Ognuno dei due distributori può essere regolato autonomamente con controllo automatico o manuale come detto in precedenza.

Rotore

E’ costituito da pale di acciaio bianco trafilato e saldate agli estremi su due piatti circolari. Può avere fino a 37 pale in funzione del diametro. La curvatura lineare delle pale produce limitate spinte assiali consentendo di evitare l’ utilizzo dei cuscinetti a fascetta con tutti i loro svantaggi. I cuscinetti sono di tipo sferico e non necessitano di alcuna manutenzione; devono essere sostituiti annualmente.

Tubo di aspirazione

Il recupero di carico non avviene in termini cinetici ma di pressione. All’ avvio all’ uscita della girante l’ acqua si muove velocemente verso valle lungo il tubo trascinando con se l’ aria che lo riempie; si crea una depressione che fa sì che l’ acqua risalga lungo il tubo fino all’ asse della girante; ma questo non sarebbe ammissibile poiché la girante è ad ammissione parziale e il contatto con l’ acqua di valle ne rallenterebbe la rotazione. Il tubo è quindi dotato di alcune valvole di rientro aria che contengono la depressione aspirando aria dall’ esterno, risulta così regolato il livello di valle. In questa situazione ho:

• a monte della girante un carico pari alla differenza fra il pelo libero di monte e l’ asse;

• a valle una depressione, regolata dalle valvole, data dalla differenza fra il livello di valle e il pelo libero allo scarico.

L’ efficienza del tubo di aspirazione è considerata dal produttore nel valore di efficienza fornito per la turbina. Solitamente il tubo di aspirazione raggiunge la lunghezza di 2 metri. Qualora fosse più lungo non può più essere trascurata la presenza dell’ aria nella miscela di valle, con conseguente riduzione di densità ed un decremento dell’ efficienza del tubo di circa 4 punti di efficienza percentuale. In virtù di quanto detto si evince come la OSSBERGER non abbia alcun rischio di cavitazione.

La turbina può funzionare anche in contropressione con valori di sommergenza da valle anche di 3.5 – 4 metri ovviamente con riduzione di efficienza.

In sintesi i vantaggi di una turbina Ossberger sono distinguibili in tre categorie distinte:

1) vantaggi di tipo economico:

Costo contenuto, a scapito di una efficienza leggermente più bassa rispetto ad altre turbine; la tecnologia costruttiva di una turbina Ossberger è semplice e consente un abbattimento dei costi d’ acquisto del macchinario; una macchina sofisticata non sarebbe ripagata dalle dimensioni dell’ impianto e dalla sua produzione.

capacità del macchinario di adattarsi alle oscillazioni continue della portata turbinabile che può variare con consistenza anche nell’ arco di una giornata; Una turbina Ossberger è in grado di mantenere una efficienza prossima ai valori nominali in un campo di portate che vanno dalla massima fino a 1/6 della stessa; essa continua a lavorare fino a portate pari ad 1/15 della massima. Questo è raggiunto a scapito di un valore di efficienza massima pari a 0.87 contro i valori di 0.92 – 0.93 delle Kaplan. Resta comunque evidente il vantaggio in termini produttivi.

2) vantaggi di tipo gestionale:

Elevato grado d’automazione; questo è importante dato che i piccoli impianti lavorano in assenza di personale.

Robustezza ed affidabilità dovute alla tecnologia realizzativa semplice; questo è un requisito fondamentale per gli impianti realizzati lungo i torrenti di montagna caratterizzati da elevato trasporto di materiale solido con conseguenti sollecitazioni sugli organi della turbina a contatto con il fluido. L’ affidabilità consente di abbattere i tempi morti di riparazione e manutenzione.

3) vantaggi di tipo tecnico:

La modalità di flusso attraverso la turbina ha il vantaggio che eventuali foglie, corpi solidi e ghiaccio sono spinti tra le pale e allontanati, con l’aiuto della forza centrifuga, dal flusso in uscita dopo un mezzo giro della girante. Il distributore può essere adoperato come dispositivo di chiusura e per

limitare il colpo d’ariete in condotta.

La curvatura lineare delle pale produce limitate spinte assiali con evidenti benefici sui cuscinetti.

Gode di tutti i vantaggi propri delle turbine ad azione, ma consente il recupero del carico fra l’ asse della turbina e il pelo libero di valle allo scarico. Questo è realizzato tramite il tubo di aspirazione sopra descritto.