2

HEAT, LA GALLERIA IPERSONICA DI ALTA

2.1

Introduzione

In questo capitolo verranno brevemente descritte le principali componenti dell’impianto della galleria ipersonica di Alta denominata HEAT (High Enthalpy Arc-heated Tunnel). La galleria fu progettata e costruita presso l’allora Centrospazio tra il 1995 e il 1996 ([1],[2],[3],[4]), sfruttando le apparecchiature e le conoscenze accumulate da Alta nell’attività di ricerca sui motori ad arcogetto e magnetoplasmadinamici.

Le attività svolte inizialmente in HEAT ([5]) rientrarono in una campagna sperimentale promossa dall’ESA nell’ambito del programma FESTIP e furono dedicate soprattutto allo studio dell’interazione onda d’urto-strato limite (SWBLI) ([6],[7],[8]) e alle misure spettrali di turbolenza ([9],[10]). Più recentemente, una crescente attenzione è stata dedicata ad esperimenti di magnetoidrodinamica (MHD), con l’obiettivo di studiare gli effetti dell’interazione di un campo magnetico con il plasma dello shock-layer ipersonico ([11])

2.2

Principali sottosistemi che compongono la galleria

2.2.1 L’impianto a vuoto e la camera di provaL’impianto a vuoto, costruito dalla ditta inglese Edwards High Vacuum e ceduto dall’ESA a Centrospazio, è composto dalla camera a vuoto IV3 e da un sistema di pompaggio che si avvale di 4 pompe rotative più 2 booster ad olio.

La camera a vuoto è costituita da due cilindri di acciaio disposti a T per un volume totale di circa 4.1 m3. Il cilindro principale, lungo 1750 mm, ha un

diametro di 1250 mm e fu inizialmente usato come camera di prova, montando il riscaldatore ad arco direttamente sulla flangia della sua apertura frontale.

In un secondo momento è stata aggiunta una nuova camera di prova ([12]), provvista di 12 ampie finestre che facilitano l’accesso all’interno e rendono possibili misure di tipo non-intusivo, e numerose altre flange che consentono il passaggio dei cablaggi e il posizionamento delle sonde (Figura 2.1).

Figura 2.1 Camera di prova.

Il sistema di pompaggio è composto da 4 pompe rotative a masse eccentriche Edwards HISC3000 con una portata complessiva di 180 l/s e da 2 booster pumps a vapori d’olio Edwards 30B5 che sono in grado di aumentare la portata volumetrica a 20000 l/s. Il rateo di perdita di pressione è di 1.13x10-2 mbar l/s, che equivale allo

0.1% circa della velocità di pompaggio.

Con le sole pompe rotative si può raggiungere una pressione in camera dell’ordine di 10-1 mbar, mentre con le booster inserite è possibile scendere a

pressioni di tre ordini di grandezza inferiori. Per le prove di aerotermodinamica comunque, l’impiego delle sole pompe rotative risulta più che sufficiente.

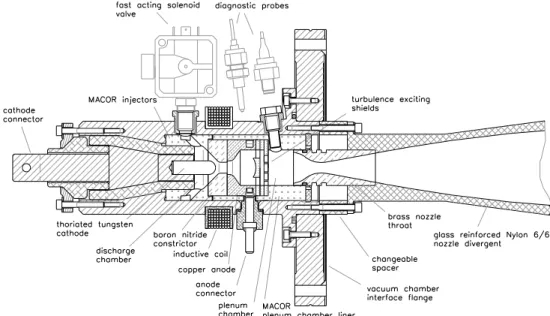

2.2.2 Il riscaldatore ad arco

Il riscaldatore ad arco o gas generator è l’elemento principale dell’impianto. La sua funzione è quella di cedere calore al gas in ingresso mediante un arco elettrico fino a raggiungere i valori prefissati di pressione e temperatura totale.

Il gas proveniente dai serbatoi viene introdotto nella camera catodica, dove l’arco elettrico viene fatto scoccare tra il catodo assiale di tungsteno e l’anodo coassiale di rame. Tra l’anodo e il catodo è presente il costrittore (constrictor), una

volume dell’arco così da migliorare l’efficienza dello scambio termico. Il costrittore è realizzato in materiale isolante (nitruro di boro) per evitare che l’arco possa chiudersi su di esso. All’esterno del costrittore è possibile alloggiare un avvolgimento induttivo che, generando un campo magnetico, migliora la stabilità dell’arco.

Figura 2.2 Il riscaldatore ad arco.

Il flusso gassoso, dopo il passaggio attraverso il costrittore, presenta una notevole disuniformità radiale, con la temperatura al centro molto maggiore di quella esterna. Per ovviare a questo inconveniente il gas, prima di arrivare all’ugello, viene fatto passare attraverso una camera intermedia detta di miscelamento o plenum chamber dove sono appositamente predisposti due schermi che favoriscono il mescolamento del fluido. Tali schermi hanno anche l’importante funzione di anti-sputtering, ovvero intercettano le impurità presenti nel getto a causa dell’erosione delle superfici interne. La lunghezza della plenum chamber è inoltre dimensionata in modo che il tempo di permanenza del fluido al suo interno sia sufficientemente lungo affinché, le reazioni chimiche che si innescano a causa delle elevate temperature (10000-12000 K) che si raggiungano nel passaggio attraverso l’arco, raggiungano l’equilibrio.

2.2.3 L’ugello

L’espansione del gas in uscita dalla plenum chamber (dove si può assumere in condizioni di ristagno) è realizzata mediante un ugello convergente-divergente con

diametro di gola di 7.6 mm, diametro di uscita di 70 mm e lunghezza del divergente pari a 400 mm. Per la progettazione dell’ugello sono state selezionate, come condizione di riferimento, una pressione di ristagno di 6 bar e un’entalpia di ristagno di 1800 kJ/kg, corrispondente ad una temperatura di ristagno di 1650 K.

Il disegno dell’ugello ipersonico è stato effettuato supponendo che lo spessore dello strato limite sia piccolo rispetto al diametro dell’ugello, in modo che la soluzione isoentropica costituisca una buona approssimazione del flusso reale. La procedura utilizzata è articolata sui tre punti seguenti ([13]):

• disegno dell’ugello non viscoso, • correzione dovuta allo strato limite,

• studio del comportamento termochimico di non equilibrio del gas.

Il primo punto è stato affrontato con il metodo proposto da Sivells e basato sul metodo delle caratteristiche (MOC). Le correzioni per lo strato limite sono state fatte sommando, al profilo non viscoso, lo spessore di spostamento dello strato limite calcolato con i metodi di Edenfield e dello stesso Sivells.

inviscid Sivells corrected Edenfield corrected 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0 0.005 0.01 0.015 0.02 0.025 0.03 0.035 0.04 m m HEAT Nozzle

Figura 2.3 Profilo dell’ugello non viscoso e corretto con Sivells e Edenfield ([1]). Per quanto riguarda il terzo punto è stato implementato un apposito codice di calcolo, denominato NENOZ (Non Equilibrium NOZzle), che consente di calcolare l’espansione quasi-unidimensionale di un flusso in non equilibrio vibrazionale.

I risultati così ottenuti sono stati verificati utilizzando il codice H2NS, sviluppato dal CIRA, in grado di risolvere le equazioni di Navier-Stokes nel caso bidimensionale e in presenza di non equilibrio termico e chimico. Al fine di ottenere le prestazioni in uscita richieste è stato adottato il procedimento iterativo di Figura 2.4.

MOC NENOZ M=6 ? BLC H2NS OK ? STOP γ = 1.4

nuovo γ

Nuovi parametri geometrici

SI

NO NO

SI

Figura 2.4 Procedura iterativa di dimensionamento dell’ugello.

L’ugello è stato realizzato in due parti. Per il convergente, la gola e la parte più interna del divergente è stato utilizzato l’ottone, sia per evitare problemi termici in questa zona particolarmente sollecitata e sia per facilitarne la lavorazione alle macchine utensili. Per la parte restante del divergente è stato impiegato un materiale plastico, composto da una matrice di nylon 6/6 rinforzato al 30% con fibra di vetro. La superficie di giunzione tra le due parti è stata rifinita dopo l’accoppiamento per evitare discontinuità.

Figura 2.5 L’ugello ipersonico di HEAT: disegno tecnico (in alto) e fotografia (in basso).

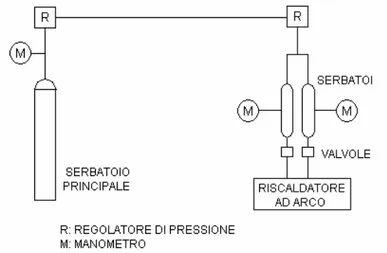

2.2.4 Il sistema di alimentazione

Il sistema di alimentazione ha il compito di fornire il gas necessario al riscaldatore in modo stazionario e con un transitorio trascurabile. In Figura 2.6 è mostrato il suo schema costruttivo, in cui il serbatoio principale è costituito da una bombola di aria deumidificata o di altro gas inizialmente alla pressione di 200 bar. Dal serbatoio principale, il gas passa poi in due serbatoi da 1000 cm3 la cui

pressione viene regolata manualmente con l’ausilio dei riduttori R e dei manometri M.

Figura 2.6 Schema del sistema di alimentazione.

L’afflusso del gas nella camera catodica è regolato tramite due valvole a solenoide ad azione rapida SMC EVT-317, che sono azionate mediate un segnale elettrico rettangolare (trigger) ed hanno un tempo di apertura di circa 30 ms.

2.2.5 L’impianto di potenza

L’impianto di potenza era originariamente costituito da una rete PFN (Pulse Forming Network) che, accoppiata con un’apposita rete correttrice, era in grado di fornire impulsi di durata fino a 20 ms.

Recentemente la rete PFN è stata sostituita da un nuovo impianto da 260 kW in corrente continua, progettato e realizzato dalla EEI con le seguenti specifiche:

• Massimo voltaggio continuo dell’arco pari a 650V. • Massima corrente continua dell’arco paria a 400 A. • Possibilità di funzionamento sia continuo che pulsato.

• Possibilità, in funzionamento pulsato, di definire ritardo e lunghezza dello step.

Per evitare picchi di corrente nei primi microsecondi dopo l’accensione è stato necessario aggiungere una serie di resistenze; è inoltre in fase di studio un circuito di condizionamento che consenta di controllare meglio i parametri dell’arco, che risultano piuttosto insensibili alla configurazione della rete e tendono invece ad assestarsi su valori caratteristici.

Il nuovo impianto di potenza consente di ottenere flussi con entalpia totale fino a 6MJ/kg.

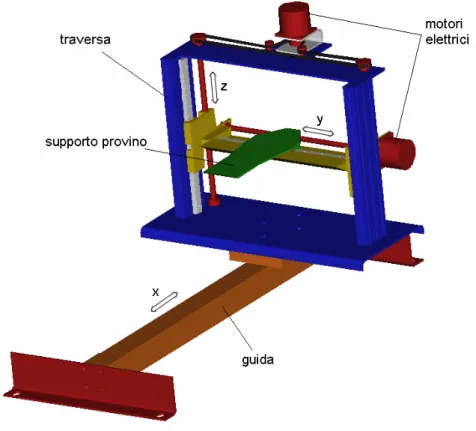

2.2.6 Il sistema di movimentazione

Il movimento delle sonde o dei provini all’interno della camera è effettuato tramite un meccanismo a tre gradi di libertà traslazionali. Il movimento nel piano ortogonale all’asse della camera (piano Y-Z) è controllato da due motori elettrici passo-passo ad alta precisione. I motori sono comandati direttamente dall’operatore dal computer dell’acquisizione dati tramite un’interfaccia programmata in ambiente Labview®. Il movimento lungo l’asse X è comandato

manualmente attraverso una manopola graduata (precisione 0.1 mm).

2.2.7 Il sistema di acquisizione dati

Il sistema di acquisizione dati è basato sulla scheda National Instruments PCI 6071E, che supporta fino a 32 canali differenziali con un sample-rate massimo di 1.2 Msample/s. La scheda è inoltre dotata di uscite digitali e clocks interni di precisione con 20 MHz di frequenza.

I dati provenienti dalle sonde sono inviati al connettore NI BNC-2120 che converte il segnale da analogico in digitale e lo invia alla scheda. Il software di gestione del sistema di acquisizione dati è stato interamente sviluppato in ambiente LabView® 7 (Figura 2.8) ed è in grado di controllare ogni fase

dell’operazione; dal triggering delle valvole, alla scansione dei canali desiderati fino ad alcune (limitate) operazioni di post-processing e visualizzazione del segnale.

2.3

Prestazioni dell’impianto

HEAT è stato appositamente progettato con l’obiettivo di avere una grande versatilità. Regolando opportunamente la pressione dei serbatoi e la tensione dell’impianto di potenza è possibile, infatti, far variare le condizioni di ristagno del flusso in un ampio range di valori. Inoltre, flussi di prova a differenti numeri di Mach possono essere ottenuti semplicemente sostituendo l’ugello.

2.3.1 Modello di calcolo del gas generator

Le prestazioni del gas generator sono valutate attraverso un modello a parametri concentrati ([1],[2]), che tiene conto di tutte le principali variabili che descrivono il comportamento non stazionario del sistema. Le equazioni integro-differenziali del modello sono risolte mediante il programma HEATMOD, sviluppato in ambiente MATLAB/Simulink, utilizzando un risolutore Adams a passo temporale variabile con controllo dell’errore.

Il programma HEATMOD fu impiegato con successo anche in fase di progettazione dell’impianto, rispetto ad allora però, la disponibilità di un ampia gamma di risultati sperimentali, ha permesso di valutare più accuratamente i parametri dell’arco elettrico. In particolare è stata ricavata la seguente correlazione tra voltaggio dell’arco V, corrente elettrica I, separazione degli elettrodi s e pressione nel costrittore p :

s I p C

V= 0 km (2.1)

dove C0, m e k sono costanti dipendenti dalla configurazione dell’arco e dalla

natura del gas. I loro valori ricavati sperimentalmente per l’aria sono C0=1.537x105 AkPa-mV/m, m=0.475 e k=0.640 . Per quanto riguarda l’efficienza η

del trasferimento di energia al gas, una correlazione del tipo (2.1) ha dimostrato che essa risulta scarsamente influenzata da pressione e corrente dell’arco e che i suoi valori variano tra 0.28 e 0.36. Per semplicità si adotta il valore cautelativo η=0.30.

2.3.2 Modello di calcolo dell’ugello

Il calcolo dell’ugello in condizioni di non equilibrio termico è stato effettuato per mezzo del già citato programma NENOZ, un algoritmo space-marching che si basa sulle assunzioni di:

• flusso quasi-monodimensionale e isoentropico a tratti,

• flusso antecedente alla gola in condizioni di equilibrio termodinamico locale,

• equazioni gasdinamiche e di rilassamento termico debolmente accoppiate nel tratto divergente,

• flusso frozen nel divergente con rilassamento in passi discreti ad ogni nodo della mesh.

I calcoli effettuati con NENOZ, in accordo soddisfacente con codici di calcolo bidimensionali più complessi, mostrano come gli effetti del non equilibrio siano trascurabili a bassi valori dell’entalpia e diventino sempre più importanti al crescere di quest’ultima ([1],[13]). In particolare si riscontra un abbassamento del numero di Reynolds unitario nella sezione di prova, rispetto al valore isoentropico dato da: ( )1 0 2 1 2 exit 0 RT M 2 1 1 M p L / Re γ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ γ− + µ = − γ + γ (2.2)

La seguente tabella mostra, per un flusso di aria a Mach 6, gli effetti del non equilibrio su Re/L

Pressione di

ristagno Temperatura di ristagno isoentropico Re/L del gas reale Re/L

[bar] [K] [m-1] [m-1]

6 1650 8.32⋅105 7.53⋅105

Tabella 2.1 Effetti di gas reale sul Reynolds unitario nella sezione di prova.

2.3.3 Performance Mapping

Nella Figura 2.9 e Figura 2.10 sono mostrati rispettivamente i risultati relativi a pressione e temperatura di ristagno in funzione dei parametri dipendenti, ovvero pressione nei serbatoi e voltaggio della PFN. Tali risultati sono stati ottenuti in oltre 80 simulazioni numeriche che hanno coperto tutto il campo operativo di HEAT, con pressioni fino alle massime consentite dai serbatoi (50 bar) e tensioni fino alle massime consentite dalla PFN allora impiegata (2500 V). Ulteriori limitazioni sono imposte da considerazioni di scambio termico alla parete che suggeriscono di mantenere la temperatura massima al di sotto dei 5000 K con tempi di prova inferiori a 70 ms.

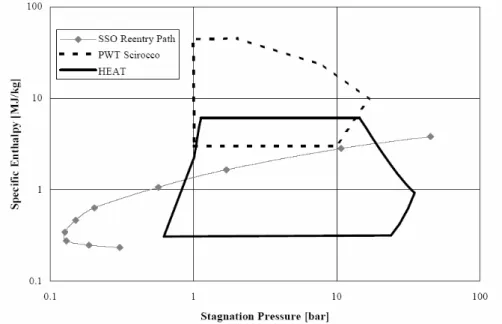

L’insieme dei vari vincoli menzionati determina l’inviluppo operativo della galleria del vento, che in Figura 2.11 è raffigurato in termini di entalpia specifica e pressione di ristagno per l’aria. Le curve che vi compaiono sono parametrizzate rispetto al numero di Reynolds unitario e sono relative a due diverse famiglie, una

fa riferimento ad un flusso in uscita dall’ugello a Mach 6 (linea continua), mentre l’altra è relativa ad flusso in uscita a Mach 12 (linea tratteggiata).

Figura 2.9 Diagramma della pressione totale in funzione delle variabili indipendenti ([1],[3]).

Figura 2.10 Diagramma dell’entalpia totale in funzione delle variabili indipendenti ([1],[3]).

Figura 2.11 Inviluppo operativo di HEAT nel piano entalpia totale specifica – pressione di ristagno, con il numero di Reynolds unitario come parametro; le linee continue sono relative ad un flusso all'uscita a Mach 6, mentre quelle tratteggiate ad un flusso all'uscita a Mach 12 ([1],[3]).

Figura 2.12 Inviluppo operativo di HEAT nel piano entalpia totale specifica – pressione di ristagno. Confronto con l’inviluppo nominale del PWT Scirocco e con la traiettoria di rientro dello Space Shuttle ([1],[3]).

Nelle seguenti figure è mostrato un confronto tra le prestazioni di HEAT ed altri impianti europei sia nel piano Reynolds unitario – numero di Mach (Figura 2.13), sia nel piano fattore unitario di scalatura binario ζ/L=ρ – velocità (Figura 2.14).

Figura 2.13 Mappa Mach – Reynolds di HEAT e altri impianti europei ([1],[3]).

Figura 2.14 Mappa del fattore unitario di scalatura binaria a diversi numeri di Mach e confronto con altri impianti ipersonici europei ([1],[3]).

2.3.4 Dati sperimentali

Le investigazioni sperimentali hanno finora coperto solo la parte a bassa pressione e media entalpia del campo operativo di HEAT. Nella Tabella 2.1 sono riassunti i valori di ristagno di pressione e temperatura, ottenuti al variare della pressione dei serbatoi e del voltaggio fornito del sistema di potenza.

Pressione dei

serbatoi Voltaggio della PFN Pressione di ristagno Temperatura di ristagno

[bar] [V] [bar] [K] 5.5 600 3.6 820 8.5 750 5.8 1000 5 735 3.5 1080 4.5 730 3 1240 9.1 1200 6.1 1820 8.6 1250 6.1 2000 Tabella 2.2 Condizioni di prova riprodotte sperimentalmente.

I risultati sperimentali hanno confermato la bontà delle predizioni numeriche per quanto riguarda la pressione totale, con un errore massimo del 4.6% corrispondente a circa 0.3 bar. Meno accurata si è rivelata invece la previsione dell’entalpia totale con un errore massimo del 20% corrispondente a 0.4 MJ/kg.

2.4

Contesto e obiettivi della tesi

Questa tesi rappresenta il primo passo di un più ampio progetto rivolto ad incrementare le potenzialità di HEAT attraverso un significativo incremento dei tempi utili di prova, con lo scopo ultimo di poter utilizzare la galleria in modo continuo.

Nella prima versione di HEAT, il tempo utile di prova (ovvero quell’intervallo di tempo nel quale il flusso in uscita dall’ugello può ritenersi stazionario) era di pochi millisecondi, limitato soprattutto dalla rete PFN (Pulse Forming Network) che, come precedentemente riportato, era in grado di produrre impulsi fino a circa 20 ms. Con il nuovo impianto di potenza questa limitazione è sparita; attualmente, il limite maggiore al tempo utile di prova massimo (stimato in circa 300 ms) è costituito dall’aumento della pressione in camera. A titolo di esempio si consideri il caso della galleria funzionante a freddo (senza accendere il riscaldatore) i cui dati sono riportati nella tabella 3.1. In queste condizioni, operando con una pressione totale di 1.4 bar, l’ugello è ben adattato per una pressione esterna di 0.88 mbar. Poiché sperimentalmente si rileva che, dopo un transiente iniziale, la pressione in camera sale con un rateo di 2.5 mbar/s, se si suppone di partire da un valore iniziale di 0.2 bar, l’ugello diviene sovraespanso

dopo circa 270 ms, con conseguente formazione di urti di ricompressione nella camera di prova.

Appare dunque evidente come, per estendere la durata delle prove, sia necessario smaltire il flusso di massa di gas introdotto in camera in modo da mantenere costante la pressione interna. Le pompe a vuoto possono considerarsi macchine a portata volumetrica V&P costante, perciò il bilancio di massa per la camera, in condizioni stazionarie, può essere scritto come

P PV m 0 dt d & & ρ− = = ρ (2.3)

dove m& è la portata di massa del getto, ρ è la densità in camera e ρP è la densità

in ingresso alla pompa. Dalla (2.3) si vede che, collegando la pompa direttamente alla camera (ρ=ρP) la portata volumetrica richiesta sarebbe eccessivamente

elevata (dell’ordine dei 100 m3/s per i valori di m& e ρ normalmente in gioco) e

quindi è assolutamente indispensabile effettuare una ricompressione del gas prima di inviarlo alla pompa.

L’obiettivo di questa tesi è quello di analizzare tale problema, individuando una possibile configurazione dell’impianto di recupero di pressione e studiarne le prestazioni. In particolare si cercherà di favorire la semplicità e l’economia dei vari organi dell’impianto in modo che, nella successiva fase di progettazione vera e propria, possano essere facilmente realizzati dei prototipi su cui effettuare i test necessari.

Bibliografia del Capitolo 2

[1]. Biagioni L., “Realizzazione e Messa a Punto di una Galleria Ipersonica ad Alta Entalpia”, Tesi di Laurea, Università degli Studi di Pisa, Centrospazio, Pisa, Italy, 1997.

[2]. Scortecci F., Paganucci F., Biagioni L., 1997, “Development of a Pulsed ArcHeater for a Hypersonic High Enthalpy Wind Tunnel”, AIAA 97-3016, 33rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Seattle WA, USA.

[3]. Biagioni L., Scortecci F., Paganucci F., d'Agostino L., Andrenucci M., 1998,“Performance of Centrospazio Hype rsonic High Enthalpy Wind Tunnel”, AIAA 98-1508, 8th AIAA International Space Planes and Hypersonic Systems and Technologies Conference, Norfolk VA, USA.

[4]. Biagioni L., Scortecci F., Paganucci F., Nill L.D.,1998, “Experimental Characterization for Hypersonic Testing”, AIAA 98-3131, 34th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Cleveland OH, USA.

[5]. Biagioni L., Scortecci F., Paganucci F., Banetta S., d'Agostino L., "Two Years of Arc-Tunnel Experience at Centrospazio", 3rd European Symposium on Aerothermodynamics for Space Vehicles, Noordwijk, The Netherlands, 1998. [6]. Scortecci F., Paganucci F., d'Agostino L., 1998, “Experimental Investigation

of Shock-Wave/Boundary-Layer Interactions over an Artificially Heated Model in Hypersonic Flow”, AIAA 98-1571.

[7]. Biagioni L., Passaro A., “Comparison of shock wave boundary layer interaction experiments and DSMC simulation”, International Workshop on Dynamics and Kinetics of Chemical Processes Relevant to the Shuttle TPS Problems, Bari, Italy, 2003.

[8]. Passaro A., Fantoni G., Biagioni L., Cardone G., “Experimental results on shockwave boundary layer interaction on compression ramps”, 5th European Symposium on Aerothermodynamics for Space Vehicles, Cologne, Germany, 2004.

[9]. Passaro A., Biagioni L., d’Agostino L., “Compressibility effects in weakly turbulent hypersonic flow fields”, presented at the 4th European Symposium on Aerothermodynamics for Space Vehicles, Caserta, Italy, 2001.

[10]. Passaro, A. – “Misure spettrali di turbolenza in un flusso ipersonico “ – Tesi di Laurea, Universita’ di Pisa, Pisa 1999

[11]. Biagioni L., Passaro A., Fantoni G., Paganucci F., Borghi C.A., Cristofolini A., Carraro M.R., “Experimental MHD interaction in hypersonic flow”, 5th European Symposium on Aerothermodynamics for Space Vehicles, Cologne, Germany, 2004.

[12]. Passaro A., “Hypersonic Aerothermodynamics Studies on Compression Corners “,Tesi di Dottorato, Università degli Studi di Pisa, Centrospazio, Pisa, Italy.

[13]. Scortecci F., Paganucci F., Biagioni L., Borrelli S., Marini M., “Disegno dell'ugello per una Galleria Ipersonica ad Alta Entalpia”, XIV Congresso

![Figura 2.3 Profilo dell’ugello non viscoso e corretto con Sivells e Edenfield ([1]). Per quanto riguarda il terzo punto è stato implementato un apposito codice di calcolo, denominato NENOZ (Non Equilibrium NOZzle), che consente di calcolare l’espansion](https://thumb-eu.123doks.com/thumbv2/123dokorg/7234749.78952/4.892.254.626.524.791/sivells-edenfield-riguarda-implementato-denominato-equilibrium-calcolare-espansion.webp)

![Figura 2.9 Diagramma della pressione totale in funzione delle variabili indipendenti ([1],[3])](https://thumb-eu.123doks.com/thumbv2/123dokorg/7234749.78952/11.892.262.681.232.536/figura-diagramma-pressione-totale-funzione-variabili-indipendenti.webp)