Capitolo 5

L’azienda Lucart

5.1 Storia dell’azienda

Negli anni Trenta la famiglia Pasquini decide di impiantare a Villa Basilica, in provincia di Lucca, un’azienda di produzione della carta. Allora, quella era una zona che per tradizione accoglieva diverse realtà di questo tipo.

La crescita della produzione porta, nel 1953, alla fondazione della Cartiera Lucchese dei F.lli Pasquini snc., e all’acquisto, dentro le mura di Lucca, di un edificio adibito alla fabbricazione delle carte monolucide per imballaggi flessibili.

Nel 1966 l’azienda è talmente cresciuta che deve ampliarsi: decide così di trasferirsi a Porcari (Lucca), dove ancora oggi ha sede legale la Cartiera Lucchese spa. In questi anni la sua produzione è diretta soprattutto a coprire la domanda di carte per imballaggi flessibili, per tovaglie e per sottopiatti.

Alla fine degli anni Ottanta, volendo ampliare i suoi mercati di riferimento, il gruppo comincia a produrre carte tissue ad uso igienico sanitario. Poco dopo, nel 1987, avviene l’acquisizione dello stabilimento di Diecimo (Lucca), dedicato alla produzione di carta tissue ed alla sua trasformazione in prodotto finito (carta igienica, asciugatutto, tovaglioli, asciugamani, ecc.).

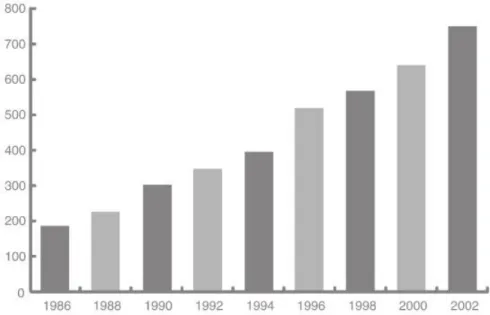

L’azienda continua a crescere e il mercato si allarga oltr’Alpe: per migliorare il servizio offerto ai clienti francesi viene aperto un ufficio commerciale a Marsiglia, siamo nel 1993. Tre

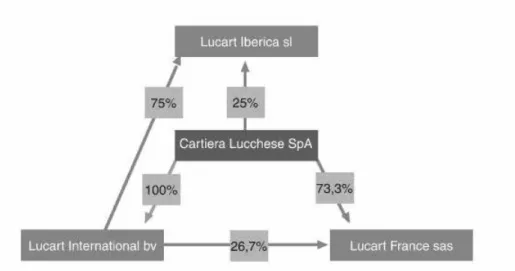

anni dopo, nel 1996, al fine di meglio coordinare gli scambi con l’estero viene fondata la Lucart International bv, in Olanda, con una branch operativa in Svizzera, a Lugano-Manno.

Figura 5.1 Crescita numero dipendenti

Nel 1998, per meglio seguire i clienti spagnoli viene fondata la società commerciale Lucart Iberica sl; nello stesso anno viene costituita anche la Lucart France sas che, nello stabilimento di Troyes, nel 1999 avvia le prime linee di converting per prodotti tissue e nel 2002 con l’avviamento di una nuova macchina continua, inizia a produrre carta.

Il Gruppo Cartiera Lucchese oggi è leader europeo sia nel settore delle carte monolucide sottili per imballaggi flessibili, sia in quello delle carte tissue ecologiche. E’ leader in Italia nel settore dei prodotti tissue per il mercato Collettività (cioè tutti i consumi al di fuori della civile abitazione) e, sempre per i prodotti tissue, è una delle realtà in maggiore sviluppo nei mercati Consumer europei.

Figura 5.2 Rapporti tra le società del gruppo

L’andamento del fatturato consolidato del Gruppo è la più semplice e chiara testimonianza della costante crescita registrata negli anni e la prova che le scelte strategiche adottate sono sempre state premiate dal mercato, come visibile in figura 5.3:

:

Oggi il Gruppo Cartiera Lucchese opera su tutti i principali mercati europei, nel settore delle carte tissue e in quello delle carte sottili per imballaggi flessibili. La capacità produttiva è di oltre 235.000 tonnellate all’anno ripartita su tre stabilimenti produttivi, due in Italia ed uno in Francia.

Inoltre il Gruppo Cartiera Lucchese è stato tra i primi in Europa ad ottenere, per lo specifico settore merceologico dei prodotti in carta tissue ad uso igienico sanitario, la certificazione di qualità UNI EN ISO 9001/2000 e la certificazione relativa al sistema di gestione ambientale UNI EN ISO 14001.

E’stata inoltre la prima azienda italiana ad aver sviluppato la tecnica della disinchiostrazione dei maceri per la produzione di carta tissue, una delle prime cartiere a credere nei sistemi di autoproduzione di energia elettrica e vapore tramite centrali di cogenerazione alimentate a gas metano, e la prima azienda italiana ad aver ottenuto il marchio di qualità ecologica dei prodotti rilasciato dall’Unione Europea: l’Ecolabel.

5.2 Impianti, processi e prodotti.

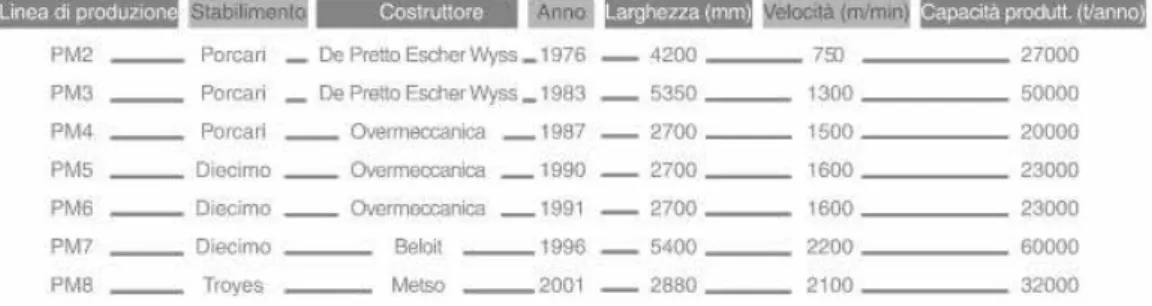

Gli stabilimenti produttivi dell’azienda sono tre, per una superficie complessiva di oltre 630.000 mq, due sono in Italia, entrambi nella provincia di Lucca, il terzo è in Francia, a Troyes nella regione dello Champagne-Ardenne.

Le macchine da carta in funzione sono 7, con una capacità produttiva complessiva superiore alle 235.000 tonnellate per anno. La trasformazione delle bobine di carta in prodotti finiti avviene grazie alle oltre 33 linee installate nei vari reparti Converting in Italia e Francia.

Gli impianti di disinchiostrazione presenti nei due stabilimenti italiani complessivamente permettono di trattare oltre 700 tonnellate al giorno di carta da macero. In questi stabilimenti sono inoltre installate due centrali di cogenerazione per la produzione di energia elettrica e vapore alimentate a gas metano (la potenza energetica complessiva è di oltre 27 Mw). Tutte le acque di lavorazione sono trattate con autonomi impianti di depurazione.

In sintonia con la particolare attenzione all’ambiente, per la spedizione ed il ricevimento delle merci, lo stabilimento di Diecimo e quello di Troyes si avvalgono di raccordi ferroviari interni, grazie ai quali è possibile ridurre il ricorso al più inquinante trasporto su gomma.

Figura 5.5 Linee di produzione

Per quanto riguarda i processi dell’azienda, è opportuno distinguere la produzione a partire da pura cellulosa da quella a partire dalla carta da macero.

Le fibre di cellulosa provengono dal legno, ma molto spesso non si considera che queste fibre possono essere riutilizzate più volte per produrre nuova carta. I vantaggi derivanti dal riciclo della carta sono ovvi: la salvaguardia dei boschi, il risparmio di acqua ed energia rispetto al partire dal legno e il recupero di materiale altrimenti per sempre perduto. La maggioranza dei consumatori non è però disposta ad accettare, a fronte di un prodotto ecologico, una qualità inferiore.

A tutto ciò l’azienda ha risposto in modo efficace: utilizzare una tecnologia d’avanguardia per il trattamento della carta da macero, che permetta alle nostre carte ecologiche di avere, a seconda del prodotto cui sono destinate, qualità, morbidezza, assorbenza, macchinabilità e grado di bianco, pari a quelle prodotte con fibre di cellulosa vergine.

Il processo di rigenerazione delle fibre riciclate avviene sottoponendo la carta da macero a successive fasi di trattamento finalizzate alla separazione fisica di tutte le impurità (inchiostri, colle, patine, plastiche, punti metallici ecc.). Il processo non prevede l’utilizzo di sostanze inquinanti, come ad esempio il cloro. Inoltre, per garantire l’igiene e la pulizia del prodotto, l’impasto di acqua e macero viene riscaldato ad oltre 100°C e trattato con acqua ossigenata.

Tutto ciò avviene sempre in linea con l’obiettivo di controllare e ridurre l’impatto sull’ambiente: le acque di lavorazione vengono riutilizzate più volte e prima di essere scaricate sono depurate con autonomi impianti di trattamento, la maggior parte dell’energia elettrica e tutto il vapore utilizzati nelle varie fasi di trattamento sono autoprodotti con centrali di cogenerazione alimentate a gas metano.

Tuttavia la domanda di prodotti in pura cellulosa è ancora prevalente e quindi la strategia di approccio dell’azienda alle esigenze del mercato non ha potuto prescindere da questo dato di fatto.

Per tale ragione, nel corso degli ultimi è stata affiancata alla ricerca e sviluppo per la disinchiostrazione dei maceri, anche quella nel campo dei prodotti in pura cellulosa vergine.

Particolare impegno è stato rivolto alla messa a punto della tecnologia e del know-how necessari per sfruttare al meglio le opportunità derivanti dall’accurata selezione e miscelazione delle diverse tipologie di fibre vergini disponibili sul mercato col risultato di permettere oggi di realizzare carte in pura cellulosa in grado di esaltare al massimo caratteristiche qualitative come la morbidezza, l’assorbenza e la resistenza.

Tutto ciò sempre con una attenzione particolare all’ambiente, privilegiando i fornitori di cellulosa vergine che adottano tecniche di gestione eco-sostenibile delle foreste. Non a caso la Lucart è stata una delle prime aziende cartarie ad adottare le certificazioni Ecolabel ed FSC (Forest Stewardship Council) sui prodotti in pura cellulosa vergine.

Il Gruppo Cartiera Lucchese è cresciuto producendo carte monolucide di bassa grammatura per imballaggi flessibili e carte e prodotti tissue per uso igienico sanitario.

Le carte tissue, cioè le carte destinate alla produzione di carta igienica, asciugatutto, tovaglioli, fazzoletti, asciugamani, strofinacci, ecc., sono commercializzate sia come jumbo rolls, sia come prodotti finiti.

In quest’ultimo caso l’azienda produce prodotti con un prorpio marchio, utilizzando nella maggior parte dei casi il logo Lucart come denominatore comune, ma anche private labels in pura cellulosa e carta disinchiostrata per le più importanti strutture distributive europee.

Le carte monolucide rappresentano la materia prima di base per le industrie cartotecniche produttrici di sacchetti, carte da regalo, carte accoppiate a polietilene e alluminio, carte paraffinate, tovaglie, sottopiatti ed imballaggi flessibili in genere.

Figura 5.6 Fase finale della produzione

I principali marchi nel settore Consumer sono:

Lo stabilimento in cui è stato svolto il lavoro della tesi è quello di Porcari, che è anche la sede del gruppo. In questo stabilimento ( è visibile in figura 5.4 il layout schematico dello stabilimento ) erano presenti quattro linee indipendenti per la produzione della carta denominate macchina 1, macchina 2, macchina 3, macchina 4. Negli ultimi anni macchina 1, considerata la sua anzianità, è stata smantellata e rivenduta in Brasile dove potrà essere ancora abbastanza competitiva. Lo studio della tesi si è concentrato su macchina 3 e macchina 4, che sono macchine producono carta partendo dalla cellulosa o dalla carta da macero, seguendo tutti i vari processi intermedi, e che sono state analizzate e scomposte al fine di inserirle nella struttura ad albero del software Coremaint, come sarà più dettagliatamente spiegato nel capitolo successivo.

5.3 La manutenzione in Lucart

L’impianto presente in Lucart è a ciclo di produzione continua: è pertanto necessario una approfondita analisi delle politiche manutentive, perché eventuali interventi di manutenzione gestiti in emergenza, cioè a guasto, implicano fermate costose in termini di perdita di produttività e lavori spesso complessi ed onerosi.

Per quanto riguarda l’aspetto dell’ordine e della pulizia è stato riscontrato dai rapporti di turno che queste attività, quali ispezioni, la lubrificazione, la pulizia stessa, vengono svolte senza regolarità, particolare entusiasmo e competenza tecnica. Esse invece, devono rappresentare i principi base della gestione manutentiva, intesi a generare, nell'ottica di una filosofia TPM, un processo educativo in grado di far nascere spontaneamente nell'operatore domande quali ad esempio, "come mai questa parte si sporca così frequentemente?”.

La funzione manutenzione all’interno dell’organigramma Lucart dipende dalla Direzione Generale. Gli aspetti organizzativi rappresentano un elemento fondamentale per comprendere come la gestione della manutenzione sia collocata all’interno della struttura aziendale, ma soprattutto, quale sia il grado di autonomia decisionale che tale funzione possiede. Avendo una struttura di tipo funzionale si determina un forte accentramento decisionale, e quindi la manutenzione viene ordinata e gestita dal management che spesso la percepisce come un male

necessario, conferendole un ruolo di subalternità rispetto alla funzione produzione. Non ci si deve meravigliare se la Produzione non partecipa alle attività manutentive: i rapporti tra le due funzioni non sono documentati e si tende a distinguere in maniera netta il lavoro dei due reparti. Preferire una divisione di questo tipo impedisce la formazione di personalità flessibili e capaci di supportare una politica volta al raggiungimento degli obiettivi del TPM. Inoltre la mancata integrazione tra le funzioni manutenzione e produzione non permette gli scambi informativi riguardanti gli interventi da effettuare sui macchinari.

A questo va aggiunto che anche se sono stati definiti ruoli e responsabilità del personale, all’interno della funzione manutenzione, la maggior parte delle attività vengono svolte con la presenza attiva o la supervisone dei responsabili dell’officina di manutenzione: ciò comporta una minore competenza specifica dell’operatore e quindi si rende più difficile gestire l’assegnazione delle mansioni e lo sviluppo delle singole individualità.

Inoltre il personale di manutenzione viene addestrato tramite affiancamento a personale esperto. Naturalmente in base agli addestramenti ricevuti, che di norma sono documentati, il personale qualificato potrà eseguire esclusivamente quelle operazioni di manutenzione che sono state classificate dall’azienda.

La metodologia di addestramento per affiancamento favorisce il passaggio dell’esperienza acquisita negli anni, ma al tempo stesso è carente in quei processi formali che servono anche per motivare il personale e rendere meno soggettivo l’approccio ai problemi manutentivi.

La vera sfida che ci si presenta nello sviluppare un efficace sistema di gestione della manutenzione è quello di confrontarsi con la mancanza di sistemi di standardizzazione per motivare il personale: per questo si è cercato inizialmente un semplice coinvolgimento per renderlo partecipe in questo progetto di miglioramento che sarà poi utilizzato da loro stessi con l’obiettivo del raggiungimento di più elevati standard di eccellenza.

Anche la Lucart , come tutte le aziende utilizza risorse esterne, di cui esiste un’anagrafica, per la gestione della manutenzione di alcune attività. Di norma l’utilizzo del personale esterno riguarda attività di routine, oppure attività specialistiche per le quali è richiesto nella maggior parte dei casi l’intervento del fornitore dell’apparecchiatura.

Per quanto riguarda l'età media del personale di manutenzione dell’azienda raggiunge i 45 anni. Inoltre una percentuale elevata del personale di manutenzione svolge la propria funzione da diversi anni, e il turn over medio risulta essere basso. Si è inoltre evidenziato che tra le caratteristiche del personale l’età incide notevolmente soprattutto sul livello di scolarizzazione informatica, infatti pur essendo presenti supporti informativi, si rileva un utilizzo di questi abbastanza difficoltoso, talvolta assente del tutto.

Dall’analisi della gestione della manutenzione si è potuto evincere che il sistema di scambio informazioni presenta notevoli carenze, non è strutturato e non esistono procedure che formalizzino tali processi: in generale le richieste di intervento partono dalla produzione, che adotta quasi sempre una comunicazione di tipo verbale con il conseguente rischio di perdita di dati rilevanti.

In particolare, grazie alle indicazioni dei tecnici del reparto di manutenzione, è risultato che all’interno dell’impianto ci si avvale di un mix di politiche manutentive, a guasto, preventiva e predittiva, ma queste non sono basate su piani strutturati e quindi non si riesce a garantire il raggiungimento di valori di eccellenza.

Per poter scegliere la strategia manutentiva più appropriata è invece opportuno far riferimento all'ingegneria dell'affidabilità secondo cui le cause dei guasti agli impianti variano con il passare del tempo. Quando un impianto è nuovo si registra un tasso di rottura molto alto (mortalità infantile) che decresce velocemente. Per eliminare questo tipo di evento si fa ricorso alla manutenzione correttiva che dovrebbe aiutare a scoprire e correggere errori di progettazione e di montaggio. Nella seconda fase di vita degli impianti il tasso di guasto si stabilizza e si assesta su un certo livello per un lungo arco di tempo (periodo delle rotture accidentali). I guasti accidentali sono dovuti ad errori procedurali; quindi la contromisura più efficace è quella che prevede un utilizzo adeguato della macchina da parte dell’operatore.

Nella terza fase di vita, il tasso di guasto aumenta ancora velocemente (periodo dei guasti per usura). I guasti per usura sono causati dalla naturale durata di vita limitata delle varie parti che compongono una macchina; in questo caso è utile l'utilizzo di politiche manutentive di preventiva e predittiva. Quest’ultima adotta moderne tecniche di monitoraggio e di analisi (termografia a raggi infrarossi, analisi delle vibrazioni e analisi tribologiche) per diagnosticare le condizioni dell'impianto evidenziando deterioramenti o guasti imminenti.

Per comprendere meglio la situazione di seguito sono state riportate le descrizioni delle politiche manutentive eseguite in Lucart:

• A guasto: al verificarsi del guasto l’operatore di macchina chiama, telefonicamente, il turnista dell’officina elettrica dando un’indicazione generica del problema (a meno che il guasto sia evidentemente di natura meccanica, l’operatore vede l’effetto elettrico del problema e quindi si rivolge agli elettricisti).A questo punto il turnista si reca a bordo macchina per verificare la natura e l’entità del guasto ( se la gravità del guasto è tale da comportare il fermo macchina il turnista viene affiancato da uno dei responsabili dell’officina elettrica); se possibile il problema viene risolto dal turnista stesso che documenta il suo intervento nel rapporto di turno ( i rapporti di turno vengono scritti su

pc dal 1996). La riparazione può richiedere l’utilizzo di materiali di consumo (es. viti, capicorda etc.) di cui non viene registrato il prelievo, o anche di altri materiali dei quali viene segnalato l’utilizzo su appositi registri di magazzino grazie ai quali un responsabile dell’officina aggiorna la situazione delle giacenze in magazzino. Se il guasto non rientra nelle competenze del turnista egli richiede il supporto di uno dei responsabili dell’officina e insieme procedono alla riparazione di cui viene lasciata traccia nei rapporti di turno. Inoltre il responsabile dell’officina che ha partecipato alla riparazione provvede ad aggiornare il documento riguardante la storia del componente interessato. Ovviamente se il turnista verifica che il guasto è di natura meccanica avverte telefonicamente l’officina meccanica.

• Programmata: la manutenzione programmata viene effettuata nei periodi di fermo macchina previsti annualmente (agosto, Natale, Pasqua); inoltre vengono sfruttati i momenti di interruzione della produzione a causa della sostituzione di elementi come il feltro e la tela che richiedono la fermata della macchina per circa un turno mediamente ogni 40 giorni. Le parti soggette a questo tipo di manutenzione sono elencate in una lista redatta nel periodo antecedente il fermo macchina: in una riunione al momento della sosta con i responsabili della produzione e dell’officina meccanica vengono stabilite le priorità di intervento. Quest’ultime vengono definite in base all’urgenza del problema da affrontare e delle risorse sia umane che di pezzi e macchinari a disposizione. Una volta effettuati gli interventi indispensabili per il corretto funzionamento del ciclo produttivo, fino alla fine del tempo a disposizione vengono effettuati altri interventi meno importanti. Finora gli interventi di manutenzione programmata svolti dagli elettricisti hanno riguardato:

1. I carroponti: manutenzione quadrimestrale in corrispondenza delle tre fermate principali (durante i cambi tela e feltro non si può fare manutenzione perché i carroponti sono usati dalla produzione proprio per queste operazioni).

2. Motori a corrente continua: viene fatta manutenzione durante i cambi feltro e tela. 3. Condizionatori e compressori: periodicamente con le macchine in movimento. 4. Cabine elettriche: controllate circa una volta a settimana dal turnista notturno

(necessità di standardizzare procedure e percorsi dei controlli).

• Predittiva: Attualmente la manutenzione predittiva è costituita da un’analisi ogni due mesi delle vibrazioni di alcuni motori effettuati da una ditta esterna, un’analisi di termografia che fornisce istante per istante, tramite sensori posti in prossimità dei

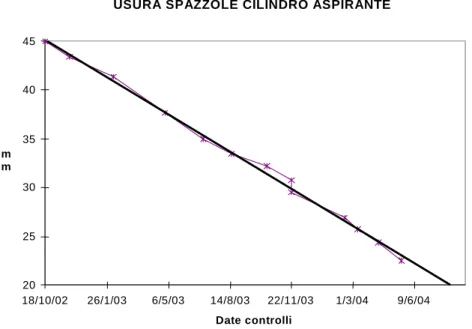

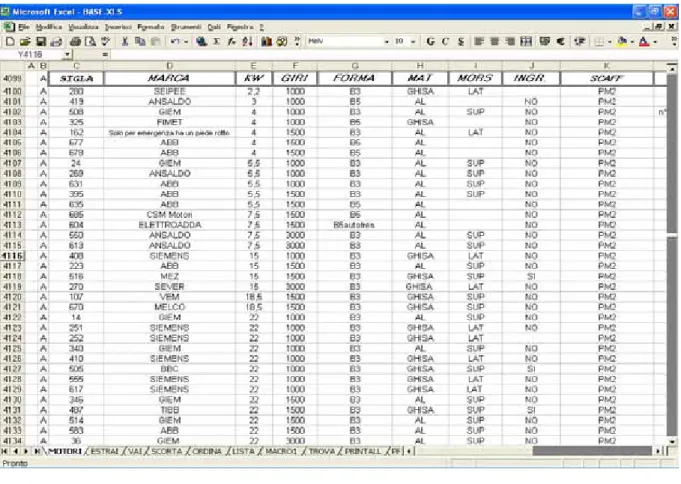

cuscinetti, le temperature in tali punti solo su alcuni motori elettrici, e al controllo dell’usura delle spazzole dei motori fatto dai responsabili dell’officina elettrica con l’ausilio di fogli di calcolo Excel (vedi figura 5.7) Sarebbe possibile creare procedure per l’analisi delle temperature di particolari componenti critici tramite l’uso della pistola ad infrarossi a disposizione, mentre per ora il loro utilizzo non è regolato da nessun tipo di programmazione.

USURA SPAZZOLE CILINDRO ASPIRANTE

20 25 30 35 40 45 18/10/02 26/1/03 6/5/03 14/8/03 22/11/03 1/3/04 9/6/04 Date controlli m m

Figura 5.7 Andamento dell’usura delle spazzole del motore del cilindro aspirante

È evidente da queste descrizioni che la manutenzione “a guasto” risulta alquanto complessa nei suoi passaggi dall’operatore di macchina al turnista d’officina, con conseguenti allungamenti del tempo di fermo macchina. E’ altresì importante notare come le comunicazioni fra i due reparti avvengano a guasto ormai sopraggiunto e mai preventivamente in modo da evitare un eventuale blocco.

Nell'ottica di un efficace ed efficiente programma manutentivo è opportuno avere un piano d'intervento a lungo periodo piuttosto che mantenere una pianificazione a breve periodo come risulta dalla descrizione della manutenzione "preventiva" e "predittiva": questo permette, quindi, di minimizzare gli eventi inattesi , di gestire al meglio le risorse e le parti di ricambio e di ottimizzare i tempi di fermo macchina. Al contrario è ben delineata la programmazione temporale della "programmata". Si può notare come all'interno della stessa siano effettuati interventi definiti in letteratura di manutenzione "opportunistica": sfruttando una fermata

obbligatoria vengono svolte le operazioni dirette ad oggetti diversi da quelli che costituiscono la causa primaria della riparazione e che risultano secondari per il ciclo produttivo.

Gli interventi previsti all’interno della programmata sono gestiti da procedure definite secondo le necessità delle sedi tecniche o degli equipaggiamenti oppure sono redatti tenendo conto delle norme di sicurezza previste da enti esterni come ASL o Vigili del fuoco riguardanti casi particolari come i carroponte o il sistema antincendio.

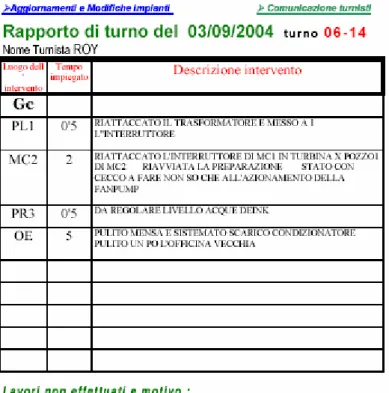

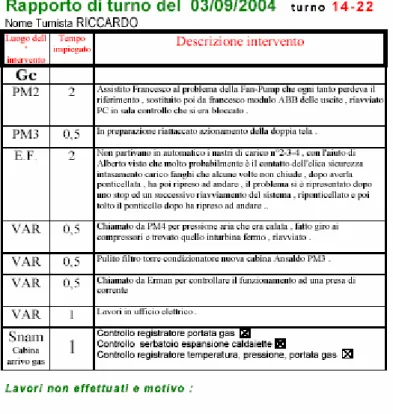

Di seguito sono riportati dei “Rapporti di turno” ( vedi figura 5.8 e 5.9 ) dove vengono riportate le azioni giornaliere del turnista dell’officina di manutenzione, in particolare di quella elettrica: come si può vedere tali rapporti rappresentano un mix fra una task ed un work-order. È lasciato libero spazio all’operatore di descrivere l’intervento effettuato, tralasciando particolari importanti sull’analisi dei guasti, vengono compilati in maniera generica altri campi ed infine sono tralasciate informazioni fondamentali richieste nel rapporto. Inoltre ad ogni rapporto è sempre associata la procedura di controllo di un componente (definita in maniera generica) e che non necessariamente deve essere eseguita ad ogni turno.

Figura 5.9 Rapporto di turno-2

L'analisi delle azioni di manutenzione eseguite prevede solo una storicizzazione attraverso semplici file excel aggiornati volta per volta, impedendo quindi uno studio dei problemi riscontrati durante l'esecuzione dei lavori e la pianificazione di eventuali azioni di miglioramento per evitare il ripresentarsi delle medesime problematiche. Inoltre, quando si procede all'esecuzione di un lavoro in programmata, bisognerebbe prevedere anche una revisione periodica degli interventi effettuati per assicurarsi che gli obiettivi raggiunti siano quelli che effettivamente ci si è prefissati.

L’azienda è comunque in grado di avvalersi di una valida documentazione di partenza per quanto riguarda i disegni di macchina e le parti di ricambio; sussistono dei problemi legati alla mancanza di dati per macchinari non recenti, ma ancora in uso. I disegni di macchina e le liste delle parti di ricambio sono di fondamentale importanza per organizzare gli interventi di manutenzione. Un loro non corretto aggiornamento obbliga gli addetti alla manutenzione ad una gestione poco efficiente non potendo questi contare su schede tecniche affidabili. Inoltre, risulta difficoltoso pianificare la manutenzione in base ai disegni tecnici presenti, si rischierebbe di prendere decisioni su macchine o parti di esse che sono state modificate. Ogni qualvolta viene

pianificato un intervento di manutenzione si rende quindi necessaria una verifica in loco dei componenti pagando, quindi, uno scotto in termini di efficienza.

È indispensabile per la manutenzione avere un sistema di aggiornamento dati riguardante la documentazione tecnica del costruttore: oltre ad essere un supporto per i piani di manutenzione, questa fornisce le informazioni provenienti da esperienze pregresse e da considerazioni di progetto. Sfortunatamente per i macchinari più vecchi il più delle volte la documentazione è incompleta (in figura 5.9 è visibile l’attuale gestione con dei fogli excel).

Figura 5.10 Documento motori

Facendo un bilancio finale di valutazione della gestione attuale della manutenzione, la situazione che emerge non è certo positiva: anzitutto per quanto riguarda il settore dell’informatizzazione, che è ancora ad uno stato di iniziale diffusione, ma soprattutto la gestione complessiva delle attività di manutenzione. Non avendo ben chiare le dinamiche operative di manutenzione, gli stessi operatori perdono di vista gli effettivi obiettivi e bisogni del sistema e

più in generale si impedisce l’identificazione dei dati ed il riepilogo dei processi di lavoro, rendendo così il processo manutentivo di difficile gestione.

L’analisi della situazione attuale mette in luce che il sistema di gestione della manutenzione è basato su poche persone, tecnicamente qualificate e con un notevole bagaglio di esperienza. Non sono però implementate metodologie avanzate di sistemi di gestione della manutenzione basate su tecniche (quali TPM e RCM) che dovrebbero iniziare a trovare qualche forma di implementazione tenendo conto che la Lucart appartiene ad un gruppo di dimensioni considerevoli. Bisognerà quindi studiare un più efficace piano di manutenzione che consenta di organizzare le attività programmate e predittive in base ad approfondite analisi delle varie parti dell’impianto : una strategia manutentiva a rottura dove la soluzione e l’analisi del problema partono dopo un fermo macchina non pianificato, portano ad un incremento dei costi di manutenzione e a una riduzione della disponibilità d’impianto, mentre un intervento di tipo preventivo o predittivo (es. ispezioni, condition monitoring, ecc…), ha come conseguenza la diminuzione delle attività di manutenzione correttiva e del consumo di parti di ricambio oltre che dei tempi di fermo del processo produttivo.

Infine, l’obiettivo che ci si è posto è quello di far comprendere il valore della manutenzione e di una sua gestione accurata e sistematica, e di riuscire quindi a generare nuove abitudini che facciano mutare la percezione della stessa da male inevitabile a centro di profitto, in cui è possibile ridurre i costi e incrementarne la produttività.