1. Il vetro come materiale da costruzione

1.1 Cenni sulla produzione e l’impiego del vetro

dall’origine ai giorni nostri

Le prime forme di produzione del vetro risalgono a 1500 anni a.C., e sono state ritrovate in Mesopotamia e in Egitto, dove veniva usato per produrre perline e stoviglie mediante stampi.

Durante il millennio successivo, sebbene la produzione venne notevolmente migliorata e praticata su più ampia scala, il vetro rimase comunque un materiale difficile da produrre e venne impiegato solo da una ristretta cerchia di persone e spesso in servizi religiosi.

La prima rivoluzione nel processo produttivo risale al 300 a.C. quando in Siria fu inventato il soffiaggio, che permise di creare infinite forme con vari spessori.

Sotto l’Impero romano nel primo secolo d.C. iniziò la produzione di vetro piano per finestre. Il vetro liquido, in questo caso, veniva posizionato su un tavolo di ferro e tirato fino a raggiungere lo spessore voluto.

Con la caduta dell’Impero molti criteri di lavorazione vennero persi. Il vetro tornò ad essere un materiale alla portata di pochi e impiegato quasi solo per le chiese (vetro legato a piombo).

A Venezia, sul finire del Duecento, si incominciò a sviluppare una produzione locale che in breve ebbe una straordinaria diffusione in tutta Europa. In particolare i veneziani perfezionarono la tecnica del vetro tirato che garantiva una qualità ottica con poca distorsione.

In breve tempo i francesi migliorarono il processo veneziano ottenendo lastre di maggiori dimensioni. Il sistema consisteva nel soffiare un grande cilindro, che una volta tagliato nel senso della lunghezza, veniva spianato con un blocco di legno.

Non ci furono più grosse innovazioni fino al 1670 quando in Gran Bretagna George Ravenscroft inventò il vetro con piombo, una formulazione usata anche oggi. Anche grazie a questo, nel 1773 la Gran Bretagna divenne il centro mondiale per la produzione del vetro, infatti fu creata la “British Plate Glass Company”.

Verso la fine del Settecento la produzione del vetro assunse carattere industriale, permettendo un abbattimento dei costi e quindi un più diffuso impiego anche nella chiusura delle finestre nelle abitazioni civili.

Con la rivoluzione americana arrivò anche il primo brevetto dagli Stati Uniti che consisteva nel produrre il vetro secondo il sistema cavo: il vetro liquido viene versato in una vasca o in un bacino e poi pressato nella forma desiderata.

Le invenzioni in questo periodo furono molte; una di queste fu una pompa ad aria compressa sviluppata in Gran Bretagna che in pratica automatizzò il sistema di soffiaggio effettuato in precedenza solo in maniera manuale da artigiani esperti.

Prodotti chimici incominciarono ad essere introdotti nella miscela delle materie prime, conseguendo un prodotto finale più forte e resistente al calore.

Nel 1871 William Pilkington inventò una macchina per produrre industrialmente il vetro secondo il sopra citato sistema a “cilindro” dei francesi.

Verso la fine dell’Ottocento si scoprì la tempera termica, ottenuta mediante riscaldamento della massa vetrosa e successivo raffreddamento rapido. Lo stato di compressione superficiale del vetro che risulta da questo procedimento aumenta la sua resistenza in modo considerevole. Il vetro temperato era molto importante in quel periodo per la nascente industria automobilistica.

Nello stesso tempo l’americano Irving Colburn e il belga Emile Forcault svilupparono un processo automatico che portava il vetro liquido dal forno a un passaggio stretto ove nello stesso tempo veniva appiattito e raffreddato fra rulli.

Comunque fino alla fine della seconda guerra mondiale il vetro piano prodotto non poteva ancora considerarsi di perfetta qualità, infatti si rendeva sempre necessario alla fine del ciclo di lavorazione pulirlo e levigarlo con cura.

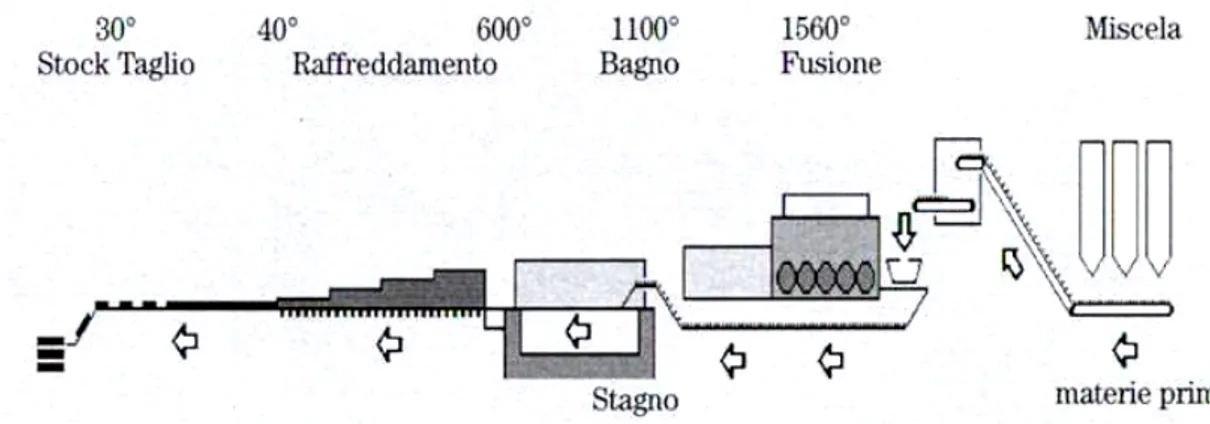

L’ultimo grande cambiamento avvenne intorno al 1950 quando Alistair Pilkington introdusse il sistema float. Il processo prevede che il vetro liquido arrivi scivolando sopra un bagno di metallo liquido (stagno). Con questo sistema iniziava una nuova generazione di lavorazione, infatti il vetro float ha una qualità molto più elevata del vetro tirato e si può produrre in diversi spessori e in più grandi quantità. Oggi il 90% del vetro piano prodotto nel mondo è realizzato con questo sistema.

Figura 1.3-Schema della linea di produzione del vetro float

Nell’industria del vetro arrivarono poco dopo ancora nuove tecnologie atte a soddisfare le richieste della clientela relative soprattutto al controllo energetico e comfort igro-termico, la sicurezza e l’attenuazione acustica. Fra queste, nell’ambito delle prime fra le richieste enunciate, si citano i vari processi di rivestimento o coating.

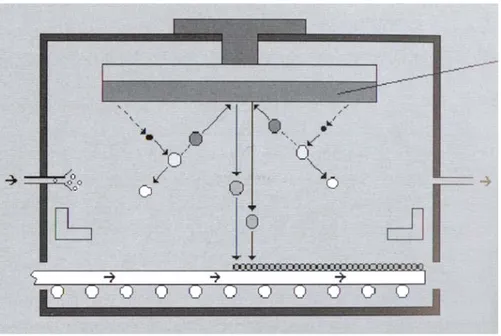

Il primo sistema di rivestimento realizzato è detto pirolitico. Esso si effettua sulla linea

float a una temperatura di 500° C (uscita dal bagno di stagno). Durante questo processo

vengono depositati sulla superficie del vetro caldo ossidi metallici mediante vaporizzazione

Figura 1. 4- Schema del processo pirolitico

Per migliorare ancora di più le prestazioni del vetro, soprattutto del vetro camera, fu introdotto all’inizio degli anni Ottanta il sistema magnetronico. Questo sistema sotto

vuoto permette di depositare in maniera molto precisa la quantità voluta di diversi ossidi metallici o metalli come ossido di stagno, cromo, nichel, argento o titanio.

I coatings così ottenuti permettono di ottenere delle prestazioni molto elevate, come fattore solare basso e trasmissione luminosa alta e nello stesso tempo una riflessione luminosa bassa.

Figura 1. 5-Schema del processo magnertonico

Alla fine degli anni Ottanta, sulla spinta tecnologica data da paesi come la Germania, Austria e Svizzera, venne introdotto il coating basso emissivo che da la possibilità di ottenere vantaggi dal punto di vista del passaggio dell’energia solare attraverso la vetrata (utile nei mesi invernali), e nello stesso tempo offre la possibilità di riflettere all’interno il calore prodotto dall’impianto di riscaldamento. Questa prestazione è ottenuta aumentando il coating riflettente con uno strato d’argento puro.

Anche nel campo della sicurezza e dell’attenuazione acustica ci sono state recenti innovazioni grazie a processi di stratificazione e tempera sempre più complessi.

1.2 Presupposti architettonici e aspetti

ingegneristici riguardanti l’impiego di “vetro

strutturale”

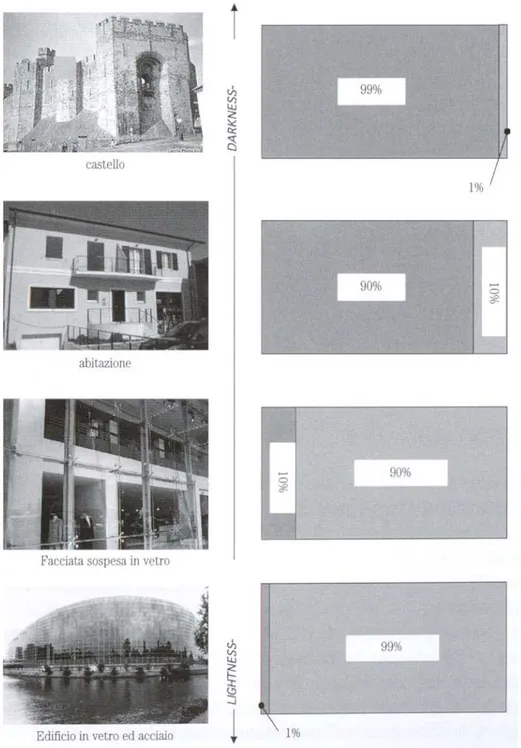

I progressi della tecnologia nella produzione delle lastre di vetro, con un conseguente miglioramento sia della planarità delle superfici sia delle caratteristiche fisiche e di omogeneità del materiale di base, hanno consentito di realizzare lastre sempre più grandi e trasparenti. Dimensioni e trasparenza hanno determinato lo sviluppo di questo materiale decretandone il successo per le innumerevoli realizzazioni in campo architettonico.

Infatti, da semplice elemento di chiusura che consentiva il passaggio della luce dall’esterno verso l’interno degli ambienti abitati (trasparenza unilaterale), si è successivamente concepita l’importanza del suo impiego per la possibilità che offre di vedere verso l’esterno rimanendo all’interno dell’edificio.

Ulteriori fattori, quali il confort termo-acustico degli ambienti racchiusi, hanno successivamente contribuito allo sviluppo delle vetrate ad elevate prestazioni e dei profili (prevalentemente in alluminio) con particolari caratteristiche di resistenza e di tenuta all’acqua.

In nessun caso si era però mai parlato di vetro strutturale, al contrario le lastre di vetro erano sempre state concepite per essere inserite all’interno di cornici e quindi fissate sull’intero loro perimetro, con la conseguenza che la loro presenza non costituisce un aspetto primario ed indispensabile per la statica della costruzione.

Le dimensioni e gli spessori erano quindi dettati principalmente dalla capacità del materiale di resistere all’azione del vento con direzione ortogonale alla lastra stessa.

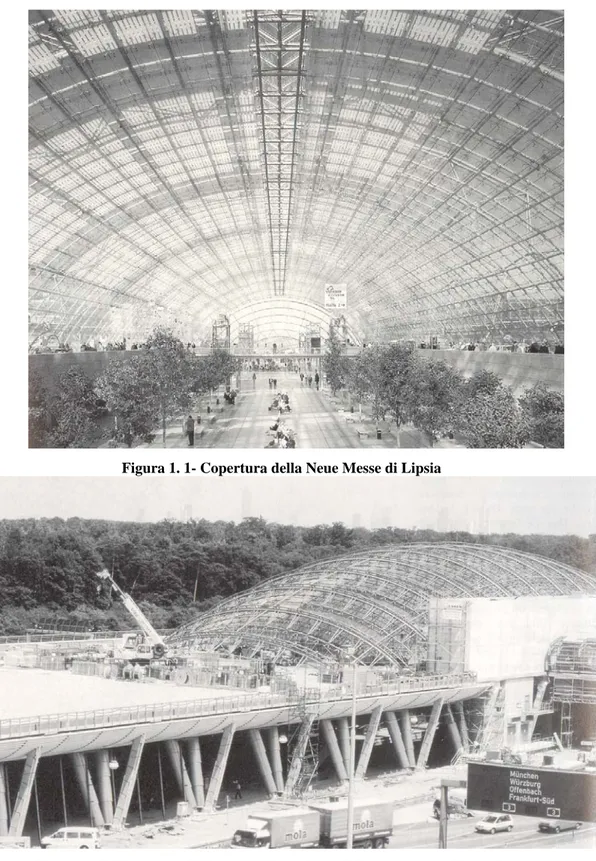

Solo recentemente il vetro, e quindi gli elementi architettonici con esso realizzati, hanno acquisito una nuova valenza espressiva, costituendo non più solo elementi da interporre all’interno di una preesistente struttura, come le facciate o le coperture, ma divenendo essi stessi facciata o copertura.

La trasparenza, la resistenza e la funzionalità si fondono assieme alla rappresentatività dell’elemento architettonico, e per questo sono chiamate in campo tutte le caratteristiche fisiche e meccaniche del vetro. Sotto questo punto di vista nasce il vetro strutturale, che altro non è che il vetro comune arricchito di tutto ciò che gli conferisce prestazioni

meccaniche superiori, che gli consentono di assorbire stati di tensione che vanno al di là delle possibilità riscontrabili nelle applicazioni tradizionali.

1.3 Le qualità principali del vetro

La qualità più importante del vetro è senza dubbio la trasparenza: la permaeabilità alla vista e la contemporanea impermeabilità alle intemperie e, in vari modi, al rumore e all’irraggiamento solare.

Rispetto a materiali plastici che hanno simili qualità (policarbonato, Plexiglas), il vetro ha il vantaggio di una maggiore durezza e quindi maggiore durabilità, oltre ad una resa estetica notevolmente superiore: la superficie del vetro infatti è poco sensibile a graffi ed abrasione, né il materiale discolora col tempo a causa degli agenti atmosferici; per contro il suo peso specifico è maggiore.

Dal punto di vista ambientale, il vetro è un ottimo materiale: sotto l’aspetto dell’efficienza energetica degli edifici, sempre che venga usato correttamente; ma anche dal punto di vista delle risorse naturali, in quanto è installato sotto forma di lastre sottili e quindi in modeste quantità rispetto alla superficie rivestita; soprattutto è riciclabile e derivato da una materia prima abbondantemente disponibile in natura, la silice.

1.4 Resistenza

Ciò che limita l’utilizzo del vetro è invece il fatto che è un materiale dal comportamento poco prevedibile e tipicamente fragile.

A testimonianza di questo fenomeno si può sottolineare che la resistenza a trazione teorica del materiale vetro, ottenuta a partire da considerazioni sull’energia necessaria a rompere i legami chimici, risulta essere molto elevata:circa 14000 MPa, 2000 MPa per le fibre di vetro, ma, in realtà, sottoponendo dei campioni di vetro a prova si ottengono tensioni massime a rottura molto disperse e comunque dell’ordine dei 200 MPa.

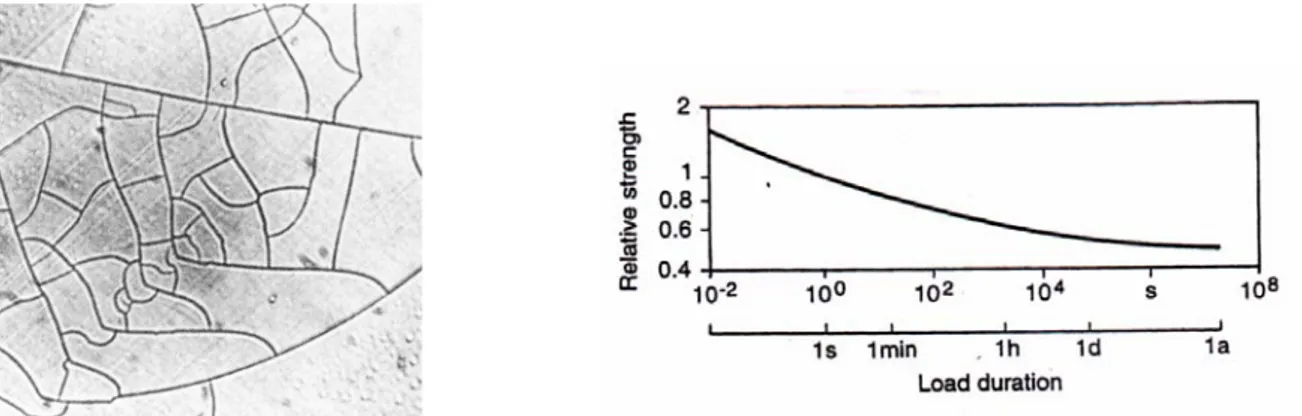

La grande differenza tra i valori sopra riportati e la dispersione estrema dei dati stessi sono dovute a differenti fattori: la sensibilità del vetro alle condizioni ambientali, il tempo di applicazione dei carichi (fenomeno di “fatica statica”), ma soprattutto la presenza di difetti sulla superficie (cricche di Griffith), difettosità che gli attuali processi produttivi non sono in grado di evitare.

Figura 1.7- cricche di Griffith sulla superficie di una lastra di vetro. dxt: grafico che indica la dipendenza della resistenza del vetro non temperato dal tempo di durata del carico

La dispersione dei valori di prova porta a valori di progetto di 45 MPa per carichi di breve durata, e di soli 25MPa per carichi di lunga durata per vetri ordinari; alcuni autori inoltre, ritengono per questo motivo che il vetro non possa essere classificato in base alla resistenza, quanto piuttosto in base alla probabilità di successo in funzione del livello tensionale; il che rende necessaria una analisi di tipo probabilistico e la valutazione della

consistency (omogeneità di comportamento dei vari campioni) del materiale, misurata dal

Modulo di Weibull (vedi cap.5).

1.5 Il vetro temperato

Per migliorare le caratteristiche di resistenza si può ricorrere al vetro temperato. (tempered glass). Il processo di tempera, che può essere termica o chimica, ha lo scopo di migliorare la resistenza della lastra a mezzo di uno stato di precompressione delle zone prossime alla superficie; oltre a migliorare il comportamento flessionale infatti, la compressione neutralizza l’effetto delle cricche superficiali, inibendone la propagazione; tali tensioni di compressione sono equilibrate da tensioni di trazione di minore entità all’interno della lastra, dove risultano meno pericolose.

La tempera termica viene realizzata mediante il riscaldamento uniforme della lastra oltre la temperatura di rammollimento, ed il successivo veloce raffreddamento delle superfici mediante getti d’aria; le zone in prossimità delle superfici, raffreddate, si contraggono; la parte interna, ancora a temperatura elevata, segue plasticamente la

deformazione; quando anche la parte interna comincia a raffreddare e contrarsi, le parti esterne, già rigide, oppongono resistenza ed entrano in compressione (fino a 100 MPa).

La tempera chimica consiste nell’immergere il manufatto di vetro in un bagno di sali fusi. Alla temperatura di circa 450°C (inferiore alla temperatura di rammollimento) avviene lo scambio tra gli ioni Na+ presenti nel vetro con gli ioni K+ presenti nella soluzione chimica; questi ultimi, di volume maggiore, conferiscono alla superficie uno stato di compressione residuo che può arrivare fino a 200 MPa. La tempera chimica, al contrario di quella termica, può essere fatta su vetri molto sottili (< 2.5mm) e con caratteristiche dimensionali e curvature complesse.

Il vantaggio del vetro temperato è una resistenza a trazione più elevata e sostanzialmente indipendente dal tempo di applicazione del carico; in genere il valore di resistenza di progetto è di 120 MPa, ed il vetro temperato resiste bene agli urti ed alle azioni termiche.

Per contro, oltre ad un maggior costo, il vetro temperato è suscettibile di rottura spontanea dovuta ad inclusioni di NiS (solfuro di Nichel). Per prevenire tale pericoloso fenomeno il vetro può essere sottoposto ad heat sock test (bagno termico) che riesce ad individuare le lastre difettose sottoponendole per un certo tempo ad elevate temperature.

Figura 1.6: modalità di rottura di lastre di vetro semplice, parzialmente temperato e totalmente temperato

In ogni caso il vetro temperato deve essere lavorato (fori, tagli, cianfrinature, etc…) prima di essere sottoposto al processo di tempera, in quanto quest’ultimo determina un grande accumulo di energia sotto forma di autotensioni, energia che si libererebbe istantaneamente se il vetro venisse tagliato o forato in un punto, rompendolo in un gran numero di minutissimi pezzi.

Proprio per l’accumulo di energia in questione il comportamento a rottura del vetro temperato differisce sostanzialmente da quello non temperato; mentre quest’ultimo si lesiona in scaglie di grandi dimensioni (il che consente di mantenere una certa capacità portante residua, ma in caso di crollo risulta più pericoloso), il vetro sottoposto a processo di tempera si frantuma interamente in tante piccole componenti, perdendo ogni capacità portante, ma in questo modo risultando meno pericoloso per l’incolumità delle persone che potrebbero trovarsi al di sotto di esso (alcune norme specificano le dimensioni massime consentite delle particelle di vetro temperato dopo la rottura).

Un compromesso tra le qualità del vetro temperato e di quello non temperato è il vetro parzialmente temperato (heat-strengthened glass): esso è ottenuto con un processo simile a quello di completa tempera, ma il raffreddamento avviene più lentamente; la resistenza è inferiore a quella del vetro temperato (70 MPa), ma la modalità di rottura è simile a quella del vetro non temperato, ed è molto poco suscettibile a rotture per inclusione di solfuro di Nichel.

1.6 Il vetro laminato

A livello di singolo elemento strutturale l’applicazione del concetto di ridondanza può ad esempio portare all’utilizzo del vetro laminato (o vetro stratificato, laminated glass). Unendo due o più lastre di vetro a mezzo di uno strato di PVB o di altre sostanze sintetiche si ottiene un elemento composito che presenta il grande vantaggio di continuare ad offrire resistenza anche dopo la rottura di una o più lastre costituenti, mantenendo la sua forma e continuando in gran parte a svolgere il ruolo statico per cui è stato progettato.

Se almeno una delle lastre componenti un vetro laminato è non temperata o comunque temperata parzialmente, il vetro rimane in opera e conserva una residua capacità portante

Figura 1. 8

Il comportamento flessionale del vetro laminato varia con la durata dei carichi: per sollecitazioni di breve durata si possono ragionevolmente assumere gli strati di PVB/resina come rigidi rispetto alla deformazione a taglio, e perciò considerare tutto lo spessore monolitico; per carichi di maggiore durata invece questa assunzione non è valida ed occorre considerare le singole lastre che lavorano in parallelo. D’altra parte, la maggiore duttilità dell’elemento laminato rispetto all’elemento singolo consente di considerare coefficienti di sicurezza inferiori e perciò dimensioni inferiori delle singole lastre.

1.7 Fragilità

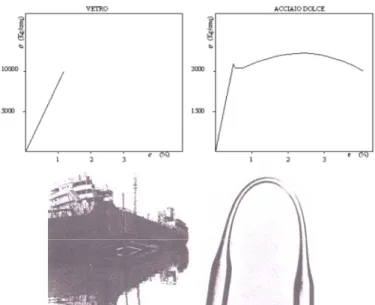

Oltre alla scarsa prevedibilità di comportamento un altro difetto che condiziona l’impiego del materiale vetro per applicazioni strutturali è la sua fragilità e quindi la sua incapacità di ridistribuire eventuali picchi di tensione. La mancanza di risorse duttili post-elastiche tipiche dei materiali da costruzione ordinari impone particolare attenzione alle tensioni locali di trazione.

Figura 1.9: Prove a trazione sul vetro danno una risposta perfettamente elastica fino a rottura, manca il benefico effetto dello snervamento tipico degli acciai dolci. Eppure una nave costruita con elementi di acciaio saldati si può rompere in maniera fragile a livelli tensionali piuttosto bassi, mentre

una fibra di vetro può essere piegata e sottoposta a tensioni molto elevate.

Una spiegazione del comportamento fragile del vetro e della forte dispersione dei valori di resistenza è fornito dal teorema energetico di Griffith, primo contributo (1920) alla Meccanica della Frattura. Tale teoria consiste in un criterio di rottura scritto in termini di bilancio energetico per materiali elastici dotati di difetti (cricche). Essa stabilisce che la propagazione repentina di una fessura avviene quando il rilascio unitario di energia elastica corrispondente risulta pari alla quantità di energia superficiale necessaria alla creazione della stessa.

Considerando una lastra di spessore unitario uniformemente tesa, e incidendo la stessa con una fessura di larghezza 2a, si ottiene un rilascio di energia elastica da parte delle zone adiacenti alla fessura. Ipotizzando che il materiale sia elastico e che il rilascio di energia corrisponda alla distensione della zona contenuta nel cerchio di raggio a intorno alla fessura, si ottiene:

E a dA E dv W A v e 2 2 2 2 1 2 1σε σ ⋅ =π σ ⋅ ⋅ = ⋅ =

∫

∫

D’altra parte, detta g l’energia per unità di superficie, l’energia superficiale necessaria a creare una fessura di lunghezza 2a (considerando le due superfici della fessura) è pari a:

γ a

Ws =4

L’energia totale è data da:

E a a W W W e s 2 2 4 γ −π σ = + =

La teoria di Griffith suppone che, affinché una fessura preesistente si estenda, è necessario che l’energia elastica rilasciata in una estensione virtuale sia maggiore o uguale a quella richiesta dalla creazione della relativa nuova porzione di superficie libera, e che perciò la seguente disequazione governi il fenomeno:

da dW da dWe ≥ s ovvero: 2π σ 4γ 2 ≥ E a

Il che significa che la tensione necessaria a far propagare la fessura è inversamente proporzionale alla radice quadrata della lunghezza della cricca, e direttamente proporzionale alla energia di frattura Gic=2g che è una caratteristica del materiale:

a GicE a E π π γ σ = 2 =

In presenza di una sola cricca di dimensioni critiche per lo stato tensionale della lastra, quest’ultima si rompe in maniera fragile, perché la propagazione della cricca è un fenomeno istantaneo che rilascia una elevata quantità di energia, coinvolgendo le zone adiacenti. E’ evidente come la resistenza dipenda dunque dalle dimensioni del difetto più grande, fatto questo di natura statistica.

1.8 Riassunto delle caratteristiche e proprietà

meccaniche del vetro utili ai fini della progettazione

Il vetro si definisce come “prodotto inorganico di fusione raffreddato fino ad una condizione rigida senza cristallizzazione” (Mencik, J.;1992), quello comunemente impiegato in edilizia è di tipo silicato sodo-calcico composto principalmente da biossido di silicio SiO2 , ossido di calcio CaO e ossido di sodio Na2O nelle quantità indicate dalla norma UNI (1996).

E’ possibile assumere per un vetro sottoposto a carichi crescenti un legame costitutivo di tipo elastico lineare secondo la legge di Hooke; le deformazioni risultano direttamente proporzionali alle tensioni secondo le relazioni:

(

)

[

x y z]

E x σ ν σ σ / ε = − − (1.1)(

)

[

y z x]

E y σ ν σ σ / ε = − − (1.2)(

)

[

z x y]

E z σ ν σ σ / ε = − − (1.3) G xy xy τ γ = (1.4) G xz xz τ γ = (1.5) G yz yz τ γ = (1.6)Dove ε è la deformazione normale specifica, σ la tensione normale specifica, γ è lo scorrimento angolare relativo a due direzioni, τ è la tensione tangenziale relativa a due direzioni. E e G sono rispettivamente il modulo di elasticità normale e tangenziale legati dal coefficiente di Poisson ν secondo la relazione:

(

)

GE = 12 +ν (1.7)

Per i comuni impieghi è possibile assumere un valore per il modulo di elasticità normale pari a 70000MPa, che corrisponde circa ad un terzo del modulo di elasticità normale dell’acciaio, mentre il coefficiente di Poisson varia tra 0.16 e 0.24.

Un elemento di vetro soggetto ad un carico crescente si deforma elasticamente fino al raggiungimento della rottura che avviene in maniera istantanea senza alcun tipo di

deformazione plastica. Le principali caratteristiche che determinano la rottura del vetro sono legate ai seguenti fattori:

- La rottura di un elemento di vetro è quasi sempre imputabile a sforzi di trazione; - La resistenza del vetro “a compressione” è molto più elevata (circa 10 volte) di

quella a trazione;

- Sottoponendo campioni di vetro a prove di laboratorio si ottengono valori di rottura molto dispersi;

- La rottura del vetro è legata alla presenza di microfratture superficiali ai cui apici si hanno concentrazioni di sforzo non sopportabili dal materiale;

- La resistenza del vetro diminuisce all’aumentare delle dimensioni geometriche del pezzo;

- La capacità del materiale di sopportare tensioni di trazione è influenzata in modo molto significativo dalla durata di applicazione del carico, tale fenomeno è detto di “fatica statica“;

Da quanto esposto è evidente che l’impiego del vetro come materiale da costruzione necessita una profonda comprensione di tutti quei fenomeni che influenzano la capacità del materiale di resistere alle azioni esterne.

1.9 Il concetto di “ridondanza” nelle strutture in

vetro

Il comportamento fragile, unito alla forte aleatorietà delle caratteristiche di resistenza, è tale da pregiudicare la sicurezza anche della lastra più cautelativamente dimensionata; questo fatto, che ha escluso per lungo tempo il vetro dal novero dei materiali “ingegnerizzabili”, può essere superato solo ricorrendo ad uno dei concetti chiave della progettazione con strutture in vetro, che è il concetto di redundancy (ridondanza): con

tale termine si intende la pratica di raddoppiare gli elementi essenziali in modo che in caso di rottura dell’uno, l’altro continui ad esercitare la propria funzione.

Figura1.10: due esempi di ridondanza: 1- mensole di vetro e policarbonato disposte in parallelo; 2- vetro anti-sfondamento ottenuto con l’accoppiamento a mezzo di laminazione di più lastre di cui almeno una non totalmente temperata: il vetro rimane al suo posto anche a seguito della rottura di

tutte le lastre

L’applicazione del concetto di ridondanza consente di ottenere, a livello di struttura, quella duttilità mancante a livello di materiale e di singolo elemento strutturale. In pratica, poiché la possibilità di rottura del singolo elemento non può essere del tutto eliminata, occorre far sì che essa non sia pericolosa (eventuali schegge o lamine di vetro rotte non collassino a terra) né pregiudizievole dell’integrità della struttura nel suo complesso (non provochi il collasso globale).